Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Moldeo de Piezas Plásticas

Cargado por

victorleo0128Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Moldeo de Piezas Plásticas

Cargado por

victorleo0128Copyright:

Formatos disponibles

MOLDEO DE PIEZAS PLÁSTICAS

Las carcasas de protección de móvil se encargan de proteger la pantalla táctil del teléfono

móvil de arañazos y manchas, las fundas para celular protegen su dispositivo contra daños

por impacto como resultado de golpes y caídas.

El material que se usa para fabricar estas carcasas es el plástico porque:

1. Protege la pantalla y el dispositivo desde todos los ángulos.

2. Se puede moldear para dejar la zona de la cámara despejada permitiendo una toma

de imágenes y vídeos óptima.

3. Queda totalmente encajado en la funda.

4. Tiene la longitud y grosor perfecto para una maniobrabilidad adecuada y con el

mejor deslizamiento.

Etapas para la producción de carcasas:

Diseño:

Primero plasman las ideas en una hoja de papel, después los ingenieros se encargan de

hacer los prototipos en impresoras 3D, una vez tenemos los planos, hemos hecho

prototipos y tenemos claro que el material que vamos a utilizar, tenemos que encargarnos

del paso más complicado la construcción del molde que nos servirá para inyectar el

material y obtener el producto.

Construcción del molde:

Una vez tenemos claro el patrón de moldeo, se prepara un poco de arena recubierta de

resina, el patrón se calienta a alrededor de 550 grados F y se cubre con arena. Y luego,

los granos de arena recubiertos de resina se unirán y comenzarán a sedar y solidificarse.

Ensamblaje:

En el proceso de fundición del molde de la carcasa, el molde de la carcasa está completo

solo después de que las dos mitades de la carcasa se unen totalmente mediante el uso de

pegamento u otros sujetadores y se sujetan de forma segura. Las dos mitades se sellan

herméticamente usando pegamento o pegamento en compañía de otros sujetadores.

Fundición:

Se debe verter metal fundido en la cavidad del molde de la carcasa, los metales o

aleaciones se calentarán hasta un estado líquido, que luego se verterá en la cavidad del

molde de la carcasa, formando una carcasa endurecida. Los metales o las aleaciones deben

calentarse a temperaturas extremadamente altas dentro de la máquina de moldeo de

carcasas. La temperatura específica depende de los tipos de materiales.

Refrigeración:

Después se permite que los metales fundidos se enfríen y se solidifiquen en la forma del

proceso de fundición final. Las partes del patrón deben enfriarse a temperatura ambiente,

junto con el enfriamiento de las piezas del patrón, el metal fundido se convertirá

gradualmente en una capa dura.

Retirar la fundición:

Quitar la fundición del molde de cáscara, cuando el metal ya se ha enfriado, se puede

romper el molde exterior y sacar la fundición. La fundición del molde de la carcasa se

expulsa fácilmente al "abrir" el patrón. Con las partes superior e inferior del patrón

separadas una de la otra, la carcasa recién creada se puede expulsar simultáneamente.

Inyección y pintura del plástico:

Cuando el molde está listo queda la parte más tangible: inyectar el material en unas

máquinas especiales para obtener las piezas individuales, posteriormente se pinta del

color que crea conveniente y se personaliza siguiendo cada gusto.

Ensamblaje:

Después de que haya pasado por todo el proceso se revisa minuciosamente cada pieza en

el taller para posteriormente ser ensambladas de forma manual.

Distribuir:

Y ahora que está todo listo se distribuye en diferentes tiendas para su comercialización.

Los bloques de “Lego” antes se fabricaban en madera, pero ahora con las innovaciones

tecnológicas se pueden fabricar las piezas son un material más accesible y resistente.

El material que se usa son unos diminutos granos de plástico llamados gránulos que

vienen en un montón de colores diferentes. Los camiones llenos de gránulos llegan a una

de las fábricas de LEGO repartidas por todo el mundo, donde unas mangueras gigantes

aspiran los gránulos y los vierten en silos metálicos de tres pisos de altura. Hay 14 silos

y cada uno puede contener hasta 33 toneladas de gránulos.

Se usa el ABS por:

1. Resistencia térmica y estabilidad dimensional: Lo cual evita su deformación al ser

utilizado en ambientes de altas temperaturas.

2. Resistencia química: Al contacto con materiales químicos como ácidos o sales,

no pierde sus propiedades.

3. No es tóxico: No es perjudicial para la salud.

4. Resistencia a la fatiga: Lo cual aumenta la vida útil del producto.

5. Rigidez y dureza: Aumentan la vida útil del producto

6. Facilidad de procesado: Disminuye costos de fabricación.

7. Resistencia al impacto: No se daña con facilidad ante ciertos esfuerzos mecánicos.

Fases para la producción de Lego:

Diseño y desenvolvimiento:

Se hace el diseño de los bloques en software especializado para trabajar de forma

tridimensional, los ingenieros grafican todas las secciones del bloque, deben asegurarse

de incluir los agujeros incluso un código alfa numérico que sirve para identificar cada

pieza fabricada.

Moldaje:

En las máquinas de moldeo, los gránulos se sobrecalientan hasta alcanzar una temperatura

de unos 230 °C. Esta sustancia plástica fundida se introduce en los moldes, que son

pequeños recipientes metálicos con forma de ladrillos huecos de LEGO. La máquina de

moldeo aplica cientos de toneladas de presión para asegurarse de que los ladrillos tienen

la forma perfecta. Luego se enfrían y se expulsan, lo que solo lleva unos 10 segundos.

Después se lleva al área denominada matricería donde los moldes deben realizarse con

mucha precisión, intervienen máquinas de Electroerosión por penetración, estas someten

el acero a cargas eléctricas para que el pesado material se derrita formando la base del

juguete una vez formadas las matrices se insertan en máquinas inyectoras, donde el

plástico recolectado es rellenado en las secciones cóncavas del molde formando las

piezas.

Pintura y decoración:

El artefacto aspira materia prima junto a colorante pintando de diferentes tonos las

figuras, consiguientemente en una tolva se mezcla siendo expulsado hacia los soportes a

modo de jeringuilla gigante en cada inyección se forman entre 20 a 36 piezas, aunque

esto dependerá del tamaño del bloque, en la máquina el plástico se enfría, un segundo

después es expulsado hacia un recipiente ubicado en la parte inferior, los operarios retiran

los bloques fabricados trasladándolos al área de embolsado.

Para decoración se llevan a las naves de montaje, donde se imprimen los detalles y se

unen las piezas compuestas de varias partes. Las caras, los paneles de control, los

números, las palabras y otros detalles decorativos se estampan en los ladrillos con una

impresora gigante. Algunas piezas LEGO, como las piernas de las minifiguras, están

formadas por varias piezas que encajan entre sí. Estas complejas piezas se encajan

mediante máquinas que aplican presión con gran precisión.

Embalaje:

Una vez en el área de embalaje los juguetes de plásticos son separados según su forma y

color en distintas cubetas, es aquí donde los trabajadores forman una de cada sección

completando el lote que se incluirá en la presentación, existen fundas de 6 y 12 piezas

hasta cartones con más de 120 bloquecitos, todos los kits producidos son pesados en una

balanza. Posteriormente son trasladados a la máquina empacadora, donde se va a cerrar

cada bolsa con sellado térmico.

Distribución:

Los bloques caen hasta la sección de envase, donde dos robots gigantes están

programados para armar el estuche final, cargar las bolsas en cajas más grandes y apilarlas

en palés, donde ya están listas para un largo viaje, la primera parada del viaje es uno de

los centros de distribución, desde aquí se envían a tiendas de todo el mundo.

Bibliografía:

Martín, A. (2018, julio 4). Así se fabrican los bloques de LEGO que tanto

te apasionan. Hipertextual.

https://hipertextual.com/2018/07/asi-se-fabrican-bloques-lego

Fabricando [@fabricando]. (2023, marzo 4). COMO se HACE un LEGO |

Como se creo LEGO | Historia de LEGO. Youtube.

https://www.youtube.com/watch?v=D6uv63wsEWM

Preguntas frecuentes - Atención al cliente - Lego.com ES. (s/f).

Lego.com. Recuperado el 13 de octubre de 2023, de

https://www.lego.com/es-es/service/help/brick_facts/brick_facts/how-

lego-bricks-are-made-kA009000001dblfCAA?locale=es-es

Proceso de fundición de moldes de carcasa. (2020, septiembre 15).

Dawang Casting Steel Castings; Dandong Dawang Steel Castings.

https://dawangcasting.com/es/blog/shell-mold-casting-process/

POPSICASE® Blog. (2021, marzo 5). Popsicase.

https://www.popsicase.com/es/como-hacer-una-funda-de-movil-

descubre-como-se-fabrica-popsicase-2/

También podría gustarte

- Ejecución de fábricas para revestir. EOCB0208De EverandEjecución de fábricas para revestir. EOCB0208Aún no hay calificaciones

- Megafabricas Lego - Carolina Rios VanegasDocumento5 páginasMegafabricas Lego - Carolina Rios VanegasCaro CarolinaAún no hay calificaciones

- Exposición de Ciencias de Los MaterialesDocumento2 páginasExposición de Ciencias de Los MaterialesAleja villamizarAún no hay calificaciones

- Cómo se fabrican los ladrillos LEGO®Documento2 páginasCómo se fabrican los ladrillos LEGO®Nieves NavarroAún no hay calificaciones

- Actividad 3. Caso de EstudioDocumento10 páginasActividad 3. Caso de EstudioEDNA GUADALUPE ESCALANTE MORAAún no hay calificaciones

- CT No MetalicosDocumento24 páginasCT No MetalicosJiane Unoc De La CruzAún no hay calificaciones

- CERAMICADocumento9 páginasCERAMICAJM Christian CcyoAún no hay calificaciones

- Wa0017.Documento42 páginasWa0017.AldooAún no hay calificaciones

- Tema 3Documento4 páginasTema 3Patricia Garcia BerlangaAún no hay calificaciones

- Ron Arad TraducidoDocumento3 páginasRon Arad TraducidoCarlos Andrés Pérez EstradaAún no hay calificaciones

- AstilleroDocumento11 páginasAstilleroHUGUILLOELPILL0Aún no hay calificaciones

- Taller de Introducción A La Ingeniería de Materiales Sobre ProcesamientosDocumento5 páginasTaller de Introducción A La Ingeniería de Materiales Sobre ProcesamientosNICOLAS PARDO GARCÍAAún no hay calificaciones

- Cuestionario Obra Gris 2previo 1113465Documento13 páginasCuestionario Obra Gris 2previo 1113465kendry piñeroAún no hay calificaciones

- Objetivo.: No Piezas NombreDocumento6 páginasObjetivo.: No Piezas NombreIrving FloresAún no hay calificaciones

- Cómo se fabrican nuestros juguetes paso a pasoDocumento3 páginasCómo se fabrican nuestros juguetes paso a pasojuanjorojas_76Aún no hay calificaciones

- INCESADocumento2 páginasINCESALilieth Naomi Pérez ZeledónAún no hay calificaciones

- Lego Gestion de MarcaDocumento11 páginasLego Gestion de MarcaJessica SernaAún no hay calificaciones

- Investigacion Final - ProcesosF - Victoria GarcíaDocumento21 páginasInvestigacion Final - ProcesosF - Victoria GarcíaVictoria GarcíaAún no hay calificaciones

- Práctica Molde ManufacturaDocumento7 páginasPráctica Molde ManufacturaLuis SGAún no hay calificaciones

- Layout de Autos Hot Wheels-1Documento9 páginasLayout de Autos Hot Wheels-1Nava Encinas NicolasAún no hay calificaciones

- Actividad Semanal 4Documento7 páginasActividad Semanal 4José MaturiAún no hay calificaciones

- Análisis Video LEGODocumento3 páginasAnálisis Video LEGOPaola CruzAún no hay calificaciones

- SopladoDocumento28 páginasSopladoLeonard NovoaAún no hay calificaciones

- Documento MoldeDocumento11 páginasDocumento Moldedennis MartinezAún no hay calificaciones

- Trabajo de FundiciónDocumento14 páginasTrabajo de FundiciónPaula Andrea OrdoñezAún no hay calificaciones

- Informedetecnologa2 150723033809 Lva1 App6891Documento14 páginasInformedetecnologa2 150723033809 Lva1 App6891Alvaro Nuñure TorresAún no hay calificaciones

- Resumen Tema 13Documento5 páginasResumen Tema 13Sergio Bermúdez PérezAún no hay calificaciones

- Fundición Por Cera PerdidaDocumento8 páginasFundición Por Cera PerdidaJosue Emanuel HidalgoAún no hay calificaciones

- Practica 5 Trabajo de PaileríaDocumento6 páginasPractica 5 Trabajo de PaileríaOmar Alonso Mendoza VillaAún no hay calificaciones

- Inf Proc 2 - Moldeo y ColadaDocumento26 páginasInf Proc 2 - Moldeo y ColadaAnonymous qMLK5yxZsFAún no hay calificaciones

- Mold Es Silicon ADocumento6 páginasMold Es Silicon APC IvnAún no hay calificaciones

- Ejercicios Tema 6Documento7 páginasEjercicios Tema 6dark blattamAún no hay calificaciones

- Informe # 4. Fundicion AlDocumento10 páginasInforme # 4. Fundicion AlPepiuris100% (1)

- Crear Un Carrito A Escala: Instituto Tecnológico Superior de MacuspanaDocumento6 páginasCrear Un Carrito A Escala: Instituto Tecnológico Superior de MacuspanaThanks HowAún no hay calificaciones

- Logistica Caso LegoDocumento6 páginasLogistica Caso LegoMelisa tipe50% (2)

- Practica-Diseño de MoldesDocumento8 páginasPractica-Diseño de Moldesmarthabaltazarp2082zAún no hay calificaciones

- Moldeo por inyección de termoplásticos: conceptos, procesos y maquinariaDocumento8 páginasMoldeo por inyección de termoplásticos: conceptos, procesos y maquinariadario100% (1)

- Polímero AbsDocumento8 páginasPolímero AbsANGELICA OCHOA GONZALEZAún no hay calificaciones

- Informe III. ConcretoDocumento10 páginasInforme III. ConcretoYEFERSON JOSE JINES PEREZAún no hay calificaciones

- Práctica 1 FundiciónDocumento5 páginasPráctica 1 FundiciónEmilio ReyAún no hay calificaciones

- Practica "Elaboración de Un Modelo Con Fibra de Vidrio"Documento9 páginasPractica "Elaboración de Un Modelo Con Fibra de Vidrio"Dian TapiaAún no hay calificaciones

- Moldeo por inyección de plástico: proceso, ventajas y aplicacionesDocumento4 páginasMoldeo por inyección de plástico: proceso, ventajas y aplicacionesEsmeralda Sinai López ValdezAún no hay calificaciones

- Actividad 3-1581121Documento12 páginasActividad 3-1581121Raul PuenteAún no hay calificaciones

- Rotomoldeo 1Documento65 páginasRotomoldeo 1Roonal Cesar Flores VilcaAún no hay calificaciones

- Informe de Extrusora PETDocumento41 páginasInforme de Extrusora PETJosé RomeraAún no hay calificaciones

- M26E Act6 3p PDFDocumento4 páginasM26E Act6 3p PDFLuis arturo Delgado sanchezAún no hay calificaciones

- Curso InyeccionDocumento71 páginasCurso InyeccionMarco CoyolAún no hay calificaciones

- Proyecto Inyección - JUÁREZ SALAZAR JOSÉ AARONDocumento15 páginasProyecto Inyección - JUÁREZ SALAZAR JOSÉ AARONNNAún no hay calificaciones

- Doc. Técnico - SpoilerDocumento6 páginasDoc. Técnico - SpoilerSantiago MendozaAún no hay calificaciones

- Diseño de HolderDocumento7 páginasDiseño de HolderEliezer ChagalaAún no hay calificaciones

- Formas de Realizar El PrototipoDocumento8 páginasFormas de Realizar El PrototipoOdry NavarroAún no hay calificaciones

- Loseta Termica Equipo 1Documento10 páginasLoseta Termica Equipo 1Fabian Mata BaidonAún no hay calificaciones

- Práctica RotomoldeoDocumento12 páginasPráctica RotomoldeoCésarAún no hay calificaciones

- Reporte de Practica - LEGODocumento14 páginasReporte de Practica - LEGOJose B CastroAún no hay calificaciones

- Lego-Equipo IsoDocumento22 páginasLego-Equipo Isojulian12345Aún no hay calificaciones

- Des. - Tema3Documento12 páginasDes. - Tema3AroaAún no hay calificaciones

- Funciones Del Molde para Inyección de PlásticoDocumento5 páginasFunciones Del Molde para Inyección de Plásticotonimnkda50% (2)

- Procesos de fabricación del Cubo de RubikDocumento2 páginasProcesos de fabricación del Cubo de RubikcarolinaAún no hay calificaciones

- Actividad 3 - Fibra de Vidrio-3Documento9 páginasActividad 3 - Fibra de Vidrio-3Saul Esparza LópezAún no hay calificaciones

- Fabricación de Rodillos de LaminaciónDocumento17 páginasFabricación de Rodillos de LaminaciónMarina Adriano Maylle100% (3)

- Tipos de Placas - Construcción II (U.F.P.S)Documento12 páginasTipos de Placas - Construcción II (U.F.P.S)Solmar Ortega0% (1)

- Atlas de Geologia Con AlgunasDocumento14 páginasAtlas de Geologia Con AlgunasERWIN ANDRES NAVARRO GOMEZAún no hay calificaciones

- ANCLAJESDocumento59 páginasANCLAJEScristian yzquierdo quispeAún no hay calificaciones

- Elementos VerticalesDocumento40 páginasElementos VerticaleshguerrafAún no hay calificaciones

- UNIDAD 3 - Clasificacion de Suelos PDFDocumento57 páginasUNIDAD 3 - Clasificacion de Suelos PDFAlexis Pérez AcevedoAún no hay calificaciones

- Norma E90Documento6 páginasNorma E90Jhon Deyvi Sanchez TamayAún no hay calificaciones

- Practica #13Documento2 páginasPractica #13NARVAEZ ASTOPILLO YUVITZA YEMISENIAAún no hay calificaciones

- Rai de Flotacion de CarbonDocumento11 páginasRai de Flotacion de CarbonKateriine MartinezAún no hay calificaciones

- Manual de Serigrafia (157 Pag)Documento157 páginasManual de Serigrafia (157 Pag)Baty MinimarketAún no hay calificaciones

- Conductor EsDocumento11 páginasConductor EsMauricio Pacaje AramayoAún no hay calificaciones

- Ejerciciospara PC3Documento2 páginasEjerciciospara PC3Fabbian ZegarraAún no hay calificaciones

- HERRAJES Catalogo BronzenDocumento65 páginasHERRAJES Catalogo BronzenJavier CompagnucciAún no hay calificaciones

- Cupulas SGV 2017 ADocumento20 páginasCupulas SGV 2017 ABelen GomezAún no hay calificaciones

- Instructivo COADocumento102 páginasInstructivo COAJuan Francisco Aguillon HernandezAún no hay calificaciones

- Resumen de Soluciones para Los AlumnosDocumento25 páginasResumen de Soluciones para Los AlumnosAlfredo FernandezAún no hay calificaciones

- Procesos de Litificacion - FinalDocumento42 páginasProcesos de Litificacion - FinaltrujillopeAún no hay calificaciones

- Procesos TermodinamicosDocumento5 páginasProcesos TermodinamicosErIck VillEgasAún no hay calificaciones

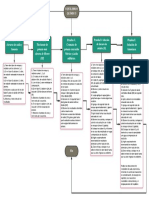

- Diagrama de Flujo 3Documento1 páginaDiagrama de Flujo 3andres felipeAún no hay calificaciones

- Calor convección forzada flujo externo placa solar colectorDocumento2 páginasCalor convección forzada flujo externo placa solar colectorGilberto Giovani Uribe MartinezAún no hay calificaciones

- Normatividad y Otras CosasDocumento7 páginasNormatividad y Otras CosasLUISA FERNANDA COY VARGASAún no hay calificaciones

- Soldadura-SAE-1045 Esab PDFDocumento15 páginasSoldadura-SAE-1045 Esab PDFCarlos Hdz100% (1)

- Ficha Tecnica Presostato Danfos Tipo RT PDFDocumento17 páginasFicha Tecnica Presostato Danfos Tipo RT PDFJohn Armely Arias GuerreroAún no hay calificaciones

- Avance 3-QuimicaDocumento16 páginasAvance 3-QuimicaNicole Milene Tocto DominguezAún no hay calificaciones

- Modulo 3Documento81 páginasModulo 3Miguel Angel RojasAún no hay calificaciones

- Resumen COI Gruas PDFDocumento108 páginasResumen COI Gruas PDFChristian Alejandro ReinosoAún no hay calificaciones

- Perfil de ProyectoDocumento25 páginasPerfil de ProyectoRuth Jannet AntonioAún no hay calificaciones

- Ejercicios Fisica 2 Primer ParcialDocumento13 páginasEjercicios Fisica 2 Primer ParcialAny MendezAún no hay calificaciones

- Uso y Descarga de Extintores e HidrantesDocumento2 páginasUso y Descarga de Extintores e HidrantesBRAULIOAún no hay calificaciones

- Disciplina Mental: Técnicas infalibles para lograr todo lo que te propones y eliminar la pereza y la procrastinación de tu vida para siempreDe EverandDisciplina Mental: Técnicas infalibles para lograr todo lo que te propones y eliminar la pereza y la procrastinación de tu vida para siempreCalificación: 5 de 5 estrellas5/5 (3)

- La revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaDe EverandLa revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaCalificación: 5 de 5 estrellas5/5 (200)

- Interpretación del ECG: Una Guía Práctica e Intuitiva para Aprender a Leer el ECG y Diagnosticar y Tratar ArritmiasDe EverandInterpretación del ECG: Una Guía Práctica e Intuitiva para Aprender a Leer el ECG y Diagnosticar y Tratar ArritmiasAún no hay calificaciones

- Anatomía & 100 estiramientos Esenciales (Color): Técnicas, beneficios, precauciones, consejos, tablas de series, dolenciasDe EverandAnatomía & 100 estiramientos Esenciales (Color): Técnicas, beneficios, precauciones, consejos, tablas de series, dolenciasCalificación: 4.5 de 5 estrellas4.5/5 (21)

- Clics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaDe EverandClics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaCalificación: 4.5 de 5 estrellas4.5/5 (117)

- Influencia. La psicología de la persuasiónDe EverandInfluencia. La psicología de la persuasiónCalificación: 4.5 de 5 estrellas4.5/5 (14)

- Zensorialmente : Dejá que tu cuerpo sea tu cerebroDe EverandZensorialmente : Dejá que tu cuerpo sea tu cerebroAún no hay calificaciones

- Batidos Verdes Depurativos y Antioxidantes: Aumenta tu Vitalidad con Smoothie Detox Durante 10 Días Para Adelgazar y Bajar de Peso: Aumenta tu vitalidad con smoothie detox durante 10 días para adelgazar y bajar de pesoDe EverandBatidos Verdes Depurativos y Antioxidantes: Aumenta tu Vitalidad con Smoothie Detox Durante 10 Días Para Adelgazar y Bajar de Peso: Aumenta tu vitalidad con smoothie detox durante 10 días para adelgazar y bajar de pesoCalificación: 5 de 5 estrellas5/5 (2)

- El péndulo de sanación: Péndulo hebreo. Investigación y sistematización de la técnicaDe EverandEl péndulo de sanación: Péndulo hebreo. Investigación y sistematización de la técnicaCalificación: 4.5 de 5 estrellas4.5/5 (27)

- Excel y SQL de la mano: Trabajo con bases de datos en Excel de forma eficienteDe EverandExcel y SQL de la mano: Trabajo con bases de datos en Excel de forma eficienteCalificación: 1 de 5 estrellas1/5 (1)

- 7 tendencias digitales que cambiarán el mundoDe Everand7 tendencias digitales que cambiarán el mundoCalificación: 4.5 de 5 estrellas4.5/5 (87)

- La metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceDe EverandLa metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceCalificación: 5 de 5 estrellas5/5 (8)

- Fisiopatología de las enfermedades cardiovascularesDe EverandFisiopatología de las enfermedades cardiovascularesCalificación: 5 de 5 estrellas5/5 (1)

- Trucos para Leer la Mente de los Demás: Cómo Adivinar el Pensamiento de los Demás con Poco Esfuerzo. 2 Libros en 1 - Secretos de la Psicología Oscura, Cómo ser un Detector de MentirasDe EverandTrucos para Leer la Mente de los Demás: Cómo Adivinar el Pensamiento de los Demás con Poco Esfuerzo. 2 Libros en 1 - Secretos de la Psicología Oscura, Cómo ser un Detector de MentirasCalificación: 4.5 de 5 estrellas4.5/5 (3)

- Desastres y emergencias. Prevención, mitigación y preparaciónDe EverandDesastres y emergencias. Prevención, mitigación y preparaciónCalificación: 4 de 5 estrellas4/5 (5)

- Neuroanatomía: Fundamentos de neuroanatomía estructural, funcional y clínicaDe EverandNeuroanatomía: Fundamentos de neuroanatomía estructural, funcional y clínicaCalificación: 4 de 5 estrellas4/5 (16)

- Reconstrucción de dientes endodonciados: Pautas de actuación clínicaDe EverandReconstrucción de dientes endodonciados: Pautas de actuación clínicaCalificación: 5 de 5 estrellas5/5 (4)

- El libro conciso de la punción seca: Manual del terapeuta para las aplicaciones en los puntos gatillo miofasciales (Color)De EverandEl libro conciso de la punción seca: Manual del terapeuta para las aplicaciones en los puntos gatillo miofasciales (Color)Calificación: 3 de 5 estrellas3/5 (2)

- Neurociencia para vencer la depresión: La esprial ascendenteDe EverandNeurociencia para vencer la depresión: La esprial ascendenteCalificación: 4.5 de 5 estrellas4.5/5 (10)

- LAS VELAS JAPONESAS DE UNA FORMA SENCILLA. La guía de introducción a las velas japonesas y a las estrategias de análisis técnico más eficaces.De EverandLAS VELAS JAPONESAS DE UNA FORMA SENCILLA. La guía de introducción a las velas japonesas y a las estrategias de análisis técnico más eficaces.Calificación: 4.5 de 5 estrellas4.5/5 (54)

- Excel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másDe EverandExcel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másCalificación: 2.5 de 5 estrellas2.5/5 (3)

- La vibración de las ondas cerebrales: Recuperar el ritmo de una vida saludable y felizDe EverandLa vibración de las ondas cerebrales: Recuperar el ritmo de una vida saludable y felizCalificación: 5 de 5 estrellas5/5 (7)