Documentos de Académico

Documentos de Profesional

Documentos de Cultura

RCM Pet

Cargado por

Edgar BareiroTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

RCM Pet

Cargado por

Edgar BareiroCopyright:

Formatos disponibles

Comité Nacional Paraguayo Unión de Ingenieros de ANDE

XII SEMINARIO DEL SECTOR ELECTRICO PARAGUAYO - CIGRÉ

25 y 26 de Agosto de 2016

APLICACIÓN DE MANTENIMIENTO CENTRADO EN

CONFIABILIDAD A LA PRODUCCIÓN DE ENVASES PET

Cristhian Alberto Silva Monges (Independiente)

Alexi Gustavo Benitez Frutos (Cimplast S.A.C.I.)

Vanderley Espínola Oliveira (Itaipu)

Paraguay

RESUMEN

En la búsqueda por mejorar la gestión de mantenimiento, aparece el Mantenimiento Clase Mundial,

entre ellas el Mantenimiento Centrado en Confiabilidad, que busca mejorar estándares de

funcionamiento teniendo a través del grupo Natural de Trabajo la experiencia de los operarios,

técnicos e ingenieros de planta, sin considerar necesariamente datos históricos. El equipo analizado

presenta altos índices de paradas, baja disponibilidad y poca confiabilidad, esto se debe a que los

recursos de mantenimiento no son correctamente orientados. En este contexto, en el proyecto se

realiza el diseño de un plan de mantenimiento centrado en confiabilidad, con fines de mejorar la

confiabilidad del equipo, evitar las recurrentes fallas y paradas en los equipos. En vista de no contar

con historiales de mantenimiento, fue conveniente utilizar la metodología del Mantenimiento

centrado en Confiabilidad, donde se realiza un diagnóstico de la situación actual del equipo, se

determina el contexto operacional de cada uno de los sistemas y se aplica un análisis de criticidad

para enfatizar estudios y destinar recursos en los componentes de mayor relevancia, posteriormente

se realiza un Análisis de Modos y Efecto de Falla a los componentes críticos, asentándolos en la

hoja de información para luego determinar el tipo de mantenimiento mediante el Árbol Lógico de

Decisiones y registrarlas en la hoja de decisión, de allí se elabora el plan de mantenimiento donde se

generaron tareas entre las cuales figuran tareas a condición, reacondicionamiento cíclico,

sustitución cíclica y búsqueda de falla. Esto permitirá disminuir las paradas correctivas, aumentar la

confiabilidad y disponibilidad, además de optimizar los costos de mantenimiento. Para el estudio

financiero se tuvo en cuenta la confiabilidad a obtener con el Mantenimiento Centrado en

Confiabilidad, el cual se propuso de un 90%, a partir de esta disponibilidad se obtiene los niveles de

certeza de la disponibilidad y de la Variación del Ingreso. Se recomienda para futuros trabajos, que

al cabo de un año de implementación se realice una revisión de los resultados del MCC esto a modo

de cuantificar los beneficios y optimizar las tareas, con lo que se lograría una mejora continua

PALABRAS CLAVES

1. Industrias Plásticas, 2. Envases, 3. Control de Calidad, 4. Polímeros Vinílicos, 5.

Confiabilidad de Equipos.

XII SEMINARIO DEL SECTOR ELÉCTRICO PARAGUAYO – CIGRÉ PY 1

Comité Nacional Paraguayo Unión de Ingenieros de ANDE

XII SEMINARIO DEL SECTOR ELECTRICO PARAGUAYO - CIGRÉ

25 y 26 de Agosto de 2016

1. INTRODUCCIÓN

En los últimos años el área de mantenimiento, ha cambiado aceleradamente, principalmente en

aspectos de tipo tecnológico, organizacional, documental y económico. Esto es porque paso a ser un

pilar importante en una organización industrial, ya que se encarga de mantener operativa una

instalación, teniendo en cuenta la seguridad operacional, seguridad del personal, el cuidado del

medio ambiente y la optimización de costos, así como el uso correcto de los recursos. En la

búsqueda por mejorar la gestión de mantenimiento, aparece el Mantenimiento Clase Mundial, que

es un conjunto técnicas, metodologías y filosofías que se fundamentan en cubrir principalmente

aspectos importantes y generar propuestas tanto para contextos generales como específicos. Entre

las nuevas tendencias encontramos: Mantenimiento Productivo Total (MPT), Mantenimiento

Basado en Condición (MBC), Optimización Costo Riesgo (OCR) y Mantenimiento Centrado en

Confiabilidad (MCC), esta ultima utilizada en este trabajo.

El mantenimiento Centrado en confiabilidad, fue desarrollado en principio por la aviación

comercial de Estados Unidos, entre los años 60, en cooperación con entidades como la NASA y

Boeging, posteriormente generando gran aceptación sobre sectores de generación de energía,

petroquímicos, gasíferos, refinación, industria manufacturera, entre otros. El MCC se basa en

determinar lo que debe hacerse para asegurar que un elemento físico continúe desempeñando las

funciones deseadas en su contexto operacional presente, tratando de minimizar o mitigar las

consecuencias negativas que puedan generarse sobre la producción, costos y seguridad.

En este proyecto, buscamos diseñar un plan de mantenimiento centrado en confiabilidad para un

conjunto de sopladoras de envases PET. La metodología del MCC fue elegida para este trabajo por

no encontrarse disponible historiales ni registros confiables, siendo esta técnica la más

recomendable.

El interés del trabajo radica en que el equipo actualmente presenta inconvenientes que influyen

negativamente. Sobre la gestión de manteniendo, como lo son incremento de las paradas no

programadas, gran cantidad de horas extras utilizadas, mejorar la confiabilidad y disponibilidad,

que son factores muy importantes para cualquier empresa.

2. JUSTIFICACIÓN

En la actualidad existe un alto porcentaje de paradas en el equipo estudiado por no contar con un

plan de mantenimiento.

Este trabajo pretende desarrollar un plan de mantenimiento basado en la filosofía del

Mantenimiento Centrado en Confiabilidad (MCC), que sirva como guía al equipo de mantenimiento

para mejorar la confiabilidad operacional y aumentar los estándares de funcionamiento del equipo.

XII SEMINARIO DEL SECTOR ELÉCTRICO PARAGUAYO – CIGRÉ PY 2

Comité Nacional Paraguayo Unión de Ingenieros de ANDE

XII SEMINARIO DEL SECTOR ELECTRICO PARAGUAYO - CIGRÉ

25 y 26 de Agosto de 2016

3. OBJETIVO

Proponer un plan de Mantenimiento Centrado en Confiabilidad (MCC) en una planta procesadora

de plástico, a fin de reducir costos de mantenimiento, mejorando la confiabilidad operacional dentro

de los rangos preestablecidos.

4. MÉTODOS Y TÉCNICAS

Recopilación de información mediante entrevistas al personal de Mantenimiento y Producción,

sobre el estado y funcionamiento actual del equipo. Complementado con las revisiones de las tareas

de mantenimiento aplicadas a la misma, a modo de verificar si corresponde o no el tipo de

Mantenimiento aplicado.

Estudio de la bibliografía a fin de conocer la Metodología del MCC, así como también los métodos

de análisis de criticidad que mejor se adecue a los distintos sistemas de la maquina, para orientar

correctamente los recursos de mantenimiento.

Con el análisis de criticidad se pudo orientar correctamente los recursos de mantenimiento,

atacando los modos de falla con más alto índice de criticidad.

Gracias a las reuniones con el equipo natural de trabajo se pudo abarcar los modos de falla más

recurrentes y con mayor impacto a la producción, así como los que conllevan altos costos de

mantenimiento.

Cabe recalcar que las reuniones previas con personales de producción y mantenimiento sirvieron

para tener una información previa del estado del equipo así como los modos de falla más

recurrentes. Esto permitió a los facilitadores tener una visión más amplia de las maquinas para que

las reuniones con el Equipo Natural de Trabajo sean ordenadas y efectivas.

5. SITUACIÓN ACTUAL

Los registros de órdenes de trabajo (OT) de todo el periodo 2014 ayuda a analizar los problemas

más comunes que se presentan en esta máquina. Esto da un alto índice de intervenciones en la

maquina que en un 98% son para mantenimiento correctivo. Esto indica que el mantenimiento

realizado a la maquina es prácticamente correctivo.

XII SEMINARIO DEL SECTOR ELÉCTRICO PARAGUAYO – CIGRÉ PY 3

Comité Nacional Paraguayo Unión de Ingenieros de ANDE

XII SEMINARIO DEL SECTOR ELECTRICO PARAGUAYO - CIGRÉ

25 y 26 de Agosto de 2016

Figura 1. Ordenes de trabajos más recurrente

Según el registro de órdenes de trabajo de todo el ano 2014se tiene un total de 90 órdenes de trabajo

emitidas por producción. Esto quiere decir que se genera como mínimo 3 órdenes de trabajo cada 5

días.

XII SEMINARIO DEL SECTOR ELÉCTRICO PARAGUAYO – CIGRÉ PY 4

Comité Nacional Paraguayo Unión de Ingenieros de ANDE

XII SEMINARIO DEL SECTOR ELECTRICO PARAGUAYO - CIGRÉ

25 y 26 de Agosto de 2016

5.1. PARADAS DE PRODUCCIÓN POR FALLAS DE MANTENIMIENTO

Las causas de por qué una maquina no está en producción pueden ser por diversos motivos, tales

como ajustes, falta de materia prima, problemas de refrigeración, trabajo de mantenimiento, etc.

Aquí, lo que interesa para este proyecto son los trabajos de mantenimiento, que indica cuanto

tiempo (en horas) la maquina paro o mermo su producción por intervención por algún tipo de

mantenimiento.

5.2. INDICADORES DE MANTENIMIENTO

Los indicadores de mantenimiento muestra el porcentaje de tiempo, considerado, en que el equipo

está disponible para producción. Para el periodo que estamos analizando (mes, trimestre, semestre o

ano completo). Se contabilizan las horas calendario de ese periodo y se restan todas las horas en que

el equipo en cuestión estuvo detenido por intervenciones de mantenimiento.

–∑

DISP =

Hrs. periodo: Horas entre las fechas seleccionadas

Hrs. Mtto: Horas de paradas por mantenimiento

Teniendo en cuenta los datos históricos de producción en todo el periodo del 2014 encontramos que

la maquina fue programada para producir un total de 5691 Hs, de las cuales estuvo parada por fallas

de mantenimiento un total de 1212 Hs.

DISP = = 0,787 o bien 78,7% de disponibilidad

6. PROPUESTA DE UN SISTEMA DE MANTENIMIENTO BASADO EN EL MCC

Con base en los resultados del análisis del mantenimiento actual aplicado a la maquina y los

indicadores de mantenimiento. La propuesta se basa principalmente en la elaboración de un plan de

mantenimiento basado en el Mantenimiento Centrado en Confiabilidad (MCC).

En este trabajo se presta principal atención en la realización de las tablas de AMEF (análisis de los

efectos y sus modos de falla). La elaboración de un plan de mantenimiento a partir de esta tabla

utilizando en árbol lógico de decisiones. Dicho árbol de decisión fueron respondidas por el grupo de

trabajo.

XII SEMINARIO DEL SECTOR ELÉCTRICO PARAGUAYO – CIGRÉ PY 5

Comité Nacional Paraguayo Unión de Ingenieros de ANDE

XII SEMINARIO DEL SECTOR ELECTRICO PARAGUAYO - CIGRÉ

25 y 26 de Agosto de 2016

La capacitación de los integrantes del grupo de trabajo fue realizado por el facilitador. Para el

estudio de la teoría del MCC fueron utilizadas materiales didácticos facilitados por la ASME, así

como el del libro de Mantenimiento Centrado en Confiabilidad John Moubray.

7.5.1 INGENIERÍA DE DISEÑO.

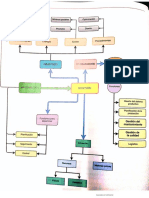

Figura 2. Fases de implementación

En la ingeniería de diseño existen 3 fases de implementación. En la primera fase que es el

planeamiento, se selecciona el equipo a la cual será aplicado el MCC, teniendo en cuenta su alta

cantidad de paradas de producción y costos de mantenimiento. Posteriormente se conforma el

Equipo Natural de Trabajo (ENT) que está integrado por técnicos de mantenimiento, jefes de planta,

operadores, ingenieros de mantenimiento y los facilitadores.

La fase 2, que es el Análisis Técnico. Se estudio el funcionamiento básico de una sopladora de

envases PET y a profundidad el funcionamiento el equipo de soplado. Posterior al estudio de los

modos de falla, se aplica el análisis de criticidad a cada modo de falla a modo de determinar el nivel

de gravedad de cada uno de ella, pudiendo así direccionar correctamente los esfuerzos para atacar

los modos de falla.

XII SEMINARIO DEL SECTOR ELÉCTRICO PARAGUAYO – CIGRÉ PY 6

Comité Nacional Paraguayo Unión de Ingenieros de ANDE

XII SEMINARIO DEL SECTOR ELECTRICO PARAGUAYO - CIGRÉ

25 y 26 de Agosto de 2016

En la Fase 3, establecimiento de los procedimientos de mantenimiento. Se establece todas las

técnicas de mantenimiento a ser utilizadas distribuidos dentro de un calendario de 1 año. También

los rediseños de piezas y componentes a modo de eliminar o reducir los efectos de los modos de

falla para los cuales no se haya encontrado la tarea de mantenimiento mas adecuada.

7. ANÁLISIS ECONÓMICO

Para la comparación económica se tomaron las siguientes consideraciones:

A. Costos de repuestos, Horas Hombres de personal de mantenimiento y servicios tercerizados.

Así como los costos asociados a la producción, como costo en consumo de energía eléctrica,

costos en personales de producción. Cabe mencionar que el costo de materia prima no fue

considerada en este proyecto porque la empresa manufacturera realiza solo el servicio de

soplado, quedando a cargo la provisión de la materia prima por parte del cliente.

B. El proyecto de inversión tiene un horizonte temporal de un año. Esto se debe a que la

aplicación del MCC establece este periodo, posterior a eso se realiza una revisión de los

resultados, a modo de abarcar más tareas de mantenimiento e identificación de tareas que no

presentan relevancia en el contexto operacional.

7.1. ANÁLISIS ECONÓMICO POR EL MÉTODO MONTE CARLO.

Para demostrar la viabilidad económica del proyecto se aplico un análisis matemático llamado

Montecarlo, el cual utiliza números aleatorios y probabilidades para resolver problemas tales como

estimación de disponibilidad, TMEF, TMPR, políticas correctas de mantenimiento.

Para nuestro caso, el objetivo principal es la de mejorar la disponibilidad del equipo. Es decir, que

la maquina este más tiempo en condiciones de producir, pudiendo así aumentar las horas de

producción, lo cual se traduce en un aumento de la producción, y por ende un aumento en los

ingresos de la empresa.

La disponibilidad actual del equipo es del 78%, la meta trazada en este proyecto es alcanzar una

disponibilidad del 90%. Utilizando las horas de producción y las paradas por mantenimiento como

variables de entrada según la figura 3 en la ecuación de disponibilidad e introduciendo en MC.

XII SEMINARIO DEL SECTOR ELÉCTRICO PARAGUAYO – CIGRÉ PY 7

Comité Nacional Paraguayo Unión de Ingenieros de ANDE

XII SEMINARIO DEL SECTOR ELECTRICO PARAGUAYO - CIGRÉ

25 y 26 de Agosto de 2016

Figura 3. Variables de entrada

La meta trazada para la disponibilidad es del 90%. A partir de ahí consideramos tuvimos en cuenta

el aumento en los costos de producción y el aumento en los costos de Mantenimiento.

Figura 4. Costos de Mantenimiento

Figura 5. Costos Asociados a la Producción.

XII SEMINARIO DEL SECTOR ELÉCTRICO PARAGUAYO – CIGRÉ PY 8

Comité Nacional Paraguayo Unión de Ingenieros de ANDE

XII SEMINARIO DEL SECTOR ELECTRICO PARAGUAYO - CIGRÉ

25 y 26 de Agosto de 2016

Teniendo en cuenta los costos de producción y mantenimiento, y con una disponibilidad meta del

90%. Monte Carlo arroja un probabilidad de obtener una utilidad de 403.674 Gs es de 67.4%.

También se analizo la probabilidad del obtener una ganancia por lo menos para recuperar la

inversión. Dicha probabilidad es del 100%.

Figura 6. Resultados del Análisis Monte Carlo

XII SEMINARIO DEL SECTOR ELÉCTRICO PARAGUAYO – CIGRÉ PY 9

Comité Nacional Paraguayo Unión de Ingenieros de ANDE

XII SEMINARIO DEL SECTOR ELECTRICO PARAGUAYO - CIGRÉ

25 y 26 de Agosto de 2016

8. CONCLUSIÓN

Se eligió una maquina sopladora de PET la cual fue sometido el proceso de MCC, se analizaron

todas las posibles condiciones de falla, asignando la tarea de mantenimiento más adecuada de

manera a mejorar los estándares de funcionamiento, con una confiabilidad más aceptable

Considerando las anteriores condiciones de operación.

Se realizo un estudio exhaustivo de todos los fundamentos teóricos de la aplicación del MCC, así

como del funcionamiento básico de la maquina, por medio de las reuniones con el equipo natural de

trabajo; mediante ello, se pudo abarcar la mayor cantidad de modos de falla, lo que permitió elegir

tareas efectivas de mantenimiento con frecuencias optimas.

Se realizo un estudio de la factibilidad económica por medio del análisis estadístico de Monte

Carlo, considerando los costos de implementación, costos asociados a la producción y los costos en

Horas Hombres por mantenimiento correctivo, así como también las horas proyectadas para el ano

de aplicación. Con esto se realizo la simulación a modo de obtener la probabilidad del Aumento de

la Utilidad. Así también la probabilidad de recuperar la inversión.

9. REFERENCIAS BIBLIOGRAFICAS

GPAllied, LLC. Are You Doing Too Much PM? 16 Ways to Save Time and Money

On Preventive Maintenance. Sexta. 2011.. 423 pag

BARONA PULZARA, YILMER ALEXANDER. DISEÑO E IMPLEMENTACIÓN DEL

PROGRAMA DE MANTENIMIENTO PREVENTIVO PARA LAS MÁQUINAS

SOPLADORA E INYECTORA-SOPLADORA DE LA EMPRESA OTORGO LTDA.

SANTIAGO DE CALI : s.n. 2011. 214 pag

CARGILL. Plant Business Solutions Purchasing and Inventory Playbook. 2005. 452

pag.

CHALIFOUX, ALAN y BAIRD, JOYCE. Reliability Centered Maintenance (RCM)

Guide. 1999. 126 pag.

MELIS, JOSÉ. Plásticos. Mariano Roque Alonso : s.n., 2013. 465 pag.

ECAY, HÉCTOR E. Herramientas Cualitativas FMEA. 69 pág.

HIGGINS, LINDLEY R. y MOBLEY, R. KEITH. Maintenance Engineering

Handbook. Sexta. s.l. : Mc Graw Hill, 2002. 412 pag.

LEVITT, JOEL. Preventive and Predictive Maintenance. Primera. New York :

Industrial Press Inc., 2003. 125 pag.

MAG PLASTIC. Manual de Uso y Operación: Sopladora. Geneve : s.n., 1999. 265

pag.

XII SEMINARIO DEL SECTOR ELÉCTRICO PARAGUAYO – CIGRÉ PY 10

Comité Nacional Paraguayo Unión de Ingenieros de ANDE

XII SEMINARIO DEL SECTOR ELECTRICO PARAGUAYO - CIGRÉ

25 y 26 de Agosto de 2016

MENDEZ, ANGÉLICA ALEBRANT. 2011. Manutencao Centrada em

Confiabilidade: uma abordagem quantitativa. Porto Alegre : s.n., 2011.

MOUBRAY, JOHN. Mantenimiento centrado en la confiabilidad. Segunda. s.l. :

Industrial Press Inc. 2002. 2da. edicion 365 pag.

NASA. PLANNING, DEVELOPING AND MANAGING AN EFFECTIVE RELIABILITY

AND MAINTAINABILITY (R&M) PROGRAM. 1998. 569 pag

PALMER, RICHARD D. Maintenance Planning and Scheduling Handbook.

Segunda. s.l. : Mc Graw Hill, 2006. 530 pag

PARRA, CARLOS. Mantenimiento centrado en confiabilidad (MCC). 2011. 85 pag.

PRINCETON PLASMA PHYSICS LABORATORY. Failure Modes and Effects

Analysis. Princeton : s.n., 1999. 410pag

STAR, ANDREW C. Condition Monitoring and Diagnosting Engineering

Management. Oxford : ELSEVIER SCIENCE Ltd , 2001. 139 pag

TROFFE, Ing. MARIO. ANÁLISIS ISO 14224 /OREDA. RELACIÓN CON RCMFMEA

. Rio Negro : s.n. 2009. 96 pag.

XII SEMINARIO DEL SECTOR ELÉCTRICO PARAGUAYO – CIGRÉ PY 11

También podría gustarte

- Plan de Tesis Miguel - NuevoDocumento18 páginasPlan de Tesis Miguel - NuevonovaAún no hay calificaciones

- Aplicación de productos superficiales de acabado en carpintería y mueble. MAMD0109De EverandAplicación de productos superficiales de acabado en carpintería y mueble. MAMD0109Aún no hay calificaciones

- Tesis Fermin Toro Cap2Documento28 páginasTesis Fermin Toro Cap2andrea salazarAún no hay calificaciones

- Programación del funcionamiento, mantenimiento y adquisición de equipos e instalaciones. AGAJ0308De EverandProgramación del funcionamiento, mantenimiento y adquisición de equipos e instalaciones. AGAJ0308Aún no hay calificaciones

- Plan mantenimiento máquinas Metales CentroDocumento53 páginasPlan mantenimiento máquinas Metales CentroJORGE LUISAún no hay calificaciones

- De La Cruz Rosas-Act.2-2ºP-CDocumento6 páginasDe La Cruz Rosas-Act.2-2ºP-CMario CruzAún no hay calificaciones

- Capítulo 5, Bibliografia y AnexosDocumento17 páginasCapítulo 5, Bibliografia y AnexosVictor Angel Fuertes SaboyaAún no hay calificaciones

- Plan de MantenimientoDocumento22 páginasPlan de MantenimientoAnthony JorgeAún no hay calificaciones

- Revisión BibliograficaDocumento12 páginasRevisión BibliograficaOscar RamosAún no hay calificaciones

- Criticidad PDFDocumento8 páginasCriticidad PDFNorberto Acosta VillalobosAún no hay calificaciones

- Avance TesinaDocumento9 páginasAvance TesinaAnaika TrujilloAún no hay calificaciones

- ANTEPROYECTO Bravo MiguelDocumento7 páginasANTEPROYECTO Bravo MiguelFerna GonzalezAún no hay calificaciones

- Aplicaciones de La I. oDocumento7 páginasAplicaciones de La I. oYesenia MartinezAún no hay calificaciones

- GESTION DE MANTENIMIENTO CON UNA PERSPECTIVA DE CONFIABILIDAD MGDocumento18 páginasGESTION DE MANTENIMIENTO CON UNA PERSPECTIVA DE CONFIABILIDAD MGJunior Osorio ChecaAún no hay calificaciones

- Amef de Un Cargador Frontal 950GC PDFDocumento27 páginasAmef de Un Cargador Frontal 950GC PDFEmersonAún no hay calificaciones

- Consolidado 2.Documento34 páginasConsolidado 2.churartaespineldavidAún no hay calificaciones

- Practica 7 CasosDocumento14 páginasPractica 7 CasosHAROLD STEVE RAMOS GARCIAAún no hay calificaciones

- Trabajo de Investigación Agrolmos - G6.......Documento20 páginasTrabajo de Investigación Agrolmos - G6.......KAREN YANINA ACOSTA FLORESAún no hay calificaciones

- Tesis Galicia.Documento26 páginasTesis Galicia.diegoAún no hay calificaciones

- Proyecto - de - Mejora - Productiva - Mantenimiento-1Documento34 páginasProyecto - de - Mejora - Productiva - Mantenimiento-1Katerin Salinas Gálvez100% (1)

- Consolidado 2. (1) (1) SDocumento34 páginasConsolidado 2. (1) (1) SBrayan VilladezaAún no hay calificaciones

- 12Documento70 páginas12GREGORIAAún no hay calificaciones

- Justo A Tiempo y Mantenimiento Productivo TotalDocumento16 páginasJusto A Tiempo y Mantenimiento Productivo TotalFiernando ReyesAún no hay calificaciones

- Trabajo Final - Afra CruzDocumento36 páginasTrabajo Final - Afra CruzAnapaula SaldañaAún no hay calificaciones

- Gestión eficiente del mantenimiento de maquinaria pesada en obra de construcciónDocumento35 páginasGestión eficiente del mantenimiento de maquinaria pesada en obra de construcciónjoeceAún no hay calificaciones

- Proyecto Culminado de Tesis Maquinaria PesadaDocumento20 páginasProyecto Culminado de Tesis Maquinaria PesadaWilliam Ramos Leon33% (3)

- Documento Sin TítuloDocumento6 páginasDocumento Sin TítuloMASHELY MEL CCANTO NUÑEZAún no hay calificaciones

- Mantenimiento y Análisis de Vibraciones CDocumento3 páginasMantenimiento y Análisis de Vibraciones CAngie PodestaAún no hay calificaciones

- Avance Plan de TesisDocumento10 páginasAvance Plan de TesisSamuel SilvaAún no hay calificaciones

- Plan de tesis 2024 FormatoDocumento8 páginasPlan de tesis 2024 FormatoRangelSantistebanAnyosaAún no hay calificaciones

- Mantenimiento Mafia Tecsup TacusiDocumento23 páginasMantenimiento Mafia Tecsup TacusiRobertoQuispeEscarcenaAún no hay calificaciones

- CAPITULO I, 2 y 3 Capitulo Metodologia Proyecto CompletoDocumento25 páginasCAPITULO I, 2 y 3 Capitulo Metodologia Proyecto CompletoKarlimar LaraAún no hay calificaciones

- Mantenimiento MecánicoDocumento15 páginasMantenimiento MecánicoJaime ChaconAún no hay calificaciones

- Ejemplo Importancia y Justificación Del EstudioDocumento5 páginasEjemplo Importancia y Justificación Del EstudioDiego Carlos Leon LeonAún no hay calificaciones

- Tarea Semana 8 ProDocumento5 páginasTarea Semana 8 ProChristofer Gonzalez100% (1)

- Trabajo de Introduccion en La IngeneriaDocumento10 páginasTrabajo de Introduccion en La IngeneriaISIDRO EVANGELISTA CYNTHIA EDYAún no hay calificaciones

- Plan de Mantenimiento AIRTECDocumento30 páginasPlan de Mantenimiento AIRTECPablo Enrique SalasAún no hay calificaciones

- Issn: Issn:: Científica 1665-0654 2594-2921 Instituto Politécnico Nacional MéxicoDocumento25 páginasIssn: Issn:: Científica 1665-0654 2594-2921 Instituto Politécnico Nacional MéxicohansAún no hay calificaciones

- Trabajo de JhonatanDocumento10 páginasTrabajo de JhonatanISIDRO EVANGELISTA CYNTHIA EDYAún no hay calificaciones

- Proyecto de MantenimientoDocumento23 páginasProyecto de Mantenimientoedy fernandoAún no hay calificaciones

- Final de MantenimientoDocumento17 páginasFinal de MantenimientoShemarAún no hay calificaciones

- 1.21Avance de Proyecto Final 2Documento20 páginas1.21Avance de Proyecto Final 2David Espinoza HuayhuaAún no hay calificaciones

- LAB 02 Ing. de MantenimientoDocumento5 páginasLAB 02 Ing. de MantenimientoChristian Arias ChavezAún no hay calificaciones

- Modelo Plan de TesisDocumento30 páginasModelo Plan de Tesisvictorhuaman75100% (2)

- Resumen Art. CRITICIDADDocumento14 páginasResumen Art. CRITICIDADHarold A NaranjoAún no hay calificaciones

- CV Duran Duran AugustoDocumento3 páginasCV Duran Duran AugustoAugusto Duran DuranAún no hay calificaciones

- Diseño Plan MantenimientoDocumento73 páginasDiseño Plan MantenimientoElectronica Ave FenixAún no hay calificaciones

- Diseño plan mantenimiento bombas centrifugas TECNIVEN C.ADocumento76 páginasDiseño plan mantenimiento bombas centrifugas TECNIVEN C.AMariaAlejandraBoada71% (7)

- Primer Capitulo de Metodologia (Modificado)Documento8 páginasPrimer Capitulo de Metodologia (Modificado)Richard LopezAún no hay calificaciones

- ARIAS-CHAVEZ LAB 02 Ing. de MantenimientoDocumento5 páginasARIAS-CHAVEZ LAB 02 Ing. de MantenimientoCristian Arias ChavezAún no hay calificaciones

- Avance1 Gestion MttoDocumento14 páginasAvance1 Gestion MttoAle Quevedo MenaAún no hay calificaciones

- Control y Analisis de Perdidas de TiempoDocumento17 páginasControl y Analisis de Perdidas de TiempoCarlos Ramos GomezAún no hay calificaciones

- Caso 1 Cálculo Del Indicador de Oee de Planta Caso Envasadora de GaseosasDocumento8 páginasCaso 1 Cálculo Del Indicador de Oee de Planta Caso Envasadora de GaseosasPaola Galvez50% (2)

- Proyecto de Trabajo de Investigación - TALLER - AVANCE 1Documento21 páginasProyecto de Trabajo de Investigación - TALLER - AVANCE 1Yens Alvaro Lunazco MondragonAún no hay calificaciones

- Proyecto de InvestiogacionDocumento9 páginasProyecto de InvestiogacionSamuel CerinoAún no hay calificaciones

- Optimización de Paradas de Plantas Mediante Técnicas de ConfiabilidadDocumento5 páginasOptimización de Paradas de Plantas Mediante Técnicas de ConfiabilidadReygner Jairo Miranda JavierAún no hay calificaciones

- Como Justificar Proyectos de AutomatizaciónDocumento6 páginasComo Justificar Proyectos de AutomatizaciónYork Trejo BejaranoAún no hay calificaciones

- TP 1 Estrategias de MantenimientoDocumento18 páginasTP 1 Estrategias de MantenimientoCanal AnimadoAún no hay calificaciones

- Plan de Mantenimiento para Equipos Críticos Del Proceso de Envasado Del Glp.Documento157 páginasPlan de Mantenimiento para Equipos Críticos Del Proceso de Envasado Del Glp.Hada Oscura100% (4)

- COT DES - ERG Py - Hormonales v.08 - 23Documento4 páginasCOT DES - ERG Py - Hormonales v.08 - 23Edgar BareiroAún no hay calificaciones

- Bardolino Doc Nbspamerigo VespucciDocumento2 páginasBardolino Doc Nbspamerigo VespucciEdgar BareiroAún no hay calificaciones

- Ejemplo de Plan de MantenimientoDocumento7 páginasEjemplo de Plan de MantenimientoEdgar BareiroAún no hay calificaciones

- Press-Talentum 2023 (2) CompressedDocumento7 páginasPress-Talentum 2023 (2) CompressedEdgar BareiroAún no hay calificaciones

- Carta Nuevos Precios Julio 2023Documento13 páginasCarta Nuevos Precios Julio 2023Edgar BareiroAún no hay calificaciones

- Apunte de Clase Ficha 1 - Energã A Servicio Pãºblico 1ra ParteDocumento53 páginasApunte de Clase Ficha 1 - Energã A Servicio Pãºblico 1ra ParteEdgar BareiroAún no hay calificaciones

- Articulo Proyectos de ClimatizacionDocumento4 páginasArticulo Proyectos de ClimatizacionEdgar BareiroAún no hay calificaciones

- Big DataDocumento68 páginasBig DataEdgar BareiroAún no hay calificaciones

- La evolución del mantenimiento industrialDocumento12 páginasLa evolución del mantenimiento industrialEdgar BareiroAún no hay calificaciones

- Gestión DiagramaDocumento1 páginaGestión DiagramaEdgar BareiroAún no hay calificaciones

- Confiabilidad IntroducciónDocumento4 páginasConfiabilidad IntroducciónEdgar BareiroAún no hay calificaciones

- Planeación y ProgramaciónDocumento18 páginasPlaneación y ProgramaciónEdgar BareiroAún no hay calificaciones

- Ejercicios Calidad 1Documento1 páginaEjercicios Calidad 1Edgar BareiroAún no hay calificaciones

- Ejercicios Calidad 2Documento4 páginasEjercicios Calidad 2Edgar BareiroAún no hay calificaciones

- ADMINISTRACIÓN ESTRATÉGICA - Producto Académico-N°3Documento30 páginasADMINISTRACIÓN ESTRATÉGICA - Producto Académico-N°3FernandoFloresAún no hay calificaciones

- Caso 12 - Harley DavidsonDocumento8 páginasCaso 12 - Harley DavidsonManuel Murillo SánchezAún no hay calificaciones

- Informe Legislacion LaboralDocumento25 páginasInforme Legislacion LaboralEstefany Boado PèrezAún no hay calificaciones

- Definición y Características de Los Indicadores de GestiónDocumento77 páginasDefinición y Características de Los Indicadores de GestiónCarlos Alberto HiSaAún no hay calificaciones

- Renta de Sillas y Mesas El FestinDocumento3 páginasRenta de Sillas y Mesas El FestinIng ToñoAún no hay calificaciones

- Plan de Exportacion de Miel de Abeja de La Empresa La Colmena Cuscatleca.Documento31 páginasPlan de Exportacion de Miel de Abeja de La Empresa La Colmena Cuscatleca.Eliza PerezAún no hay calificaciones

- Henry FayolDocumento2 páginasHenry FayolGiovanni AlonsoAún no hay calificaciones

- Actividad 7 Gestion de AlmacenamientoDocumento28 páginasActividad 7 Gestion de AlmacenamientoYenny SuarezAún no hay calificaciones

- Evaluación Unidad 1 Business PlanDocumento7 páginasEvaluación Unidad 1 Business PlanLorena Ramirez Cardona100% (2)

- Auditoría de sistemas informáticos: elementos, tipos y objetivosDocumento3 páginasAuditoría de sistemas informáticos: elementos, tipos y objetivosAlejandro PerdomoAún no hay calificaciones

- Amofhitttt ListoDocumento5 páginasAmofhitttt ListoEMERSON JESUS FLORES LIMACOAún no hay calificaciones

- Presupuesto Maestro - Caso - ROLEX S.ADocumento16 páginasPresupuesto Maestro - Caso - ROLEX S.Acoquito lopeAún no hay calificaciones

- Toma de Decisiones e Información Relevante.Documento26 páginasToma de Decisiones e Información Relevante.Jonathan SilvaAún no hay calificaciones

- El Rol Del Gerente de Negocios InternacionalesDocumento9 páginasEl Rol Del Gerente de Negocios InternacionalesEnrique Angulo SalinasAún no hay calificaciones

- Taller # 2 de Desarrollo OrganizacionalDocumento6 páginasTaller # 2 de Desarrollo OrganizacionalMaría José TapiaAún no hay calificaciones

- PA1 Infomes de AuditoriaDocumento15 páginasPA1 Infomes de AuditoriaNaomi CcasaniAún no hay calificaciones

- GuiIÌ - Â - A Paso A Paso para EvaluacioIÌ - Â - N de Ofertas Bienes, Obras, Servicios y Propuestas de consultoriIÌ - Â - AsDocumento22 páginasGuiIÌ - Â - A Paso A Paso para EvaluacioIÌ - Â - N de Ofertas Bienes, Obras, Servicios y Propuestas de consultoriIÌ - Â - AsfranAún no hay calificaciones

- Benchmarking Exposision SeguridadDocumento12 páginasBenchmarking Exposision SeguridadYelsin Mayta joveAún no hay calificaciones

- Planeamiento y Control de Operaciones S06-1: MPS: Mg. Mario Acevedo PandoDocumento12 páginasPlaneamiento y Control de Operaciones S06-1: MPS: Mg. Mario Acevedo PandoJorge Luis Barrios De La CruzAún no hay calificaciones

- Imes U1 Ea oDocumento4 páginasImes U1 Ea oPublica PolíticaAún no hay calificaciones

- Notas Sobre InventariosDocumento27 páginasNotas Sobre InventariosMaria José JaramilloAún no hay calificaciones

- Sesiones 8-9. Adm. y Gestión Estratégica ACIPOL 2020Documento35 páginasSesiones 8-9. Adm. y Gestión Estratégica ACIPOL 2020GERARDO MEDIAVILLAAún no hay calificaciones

- Ayudantía 5Documento2 páginasAyudantía 5Marcelo TorresAún no hay calificaciones

- Descripción empresa POLINTERDocumento9 páginasDescripción empresa POLINTERJorge Luis Gonzalez LarrazabalAún no hay calificaciones

- Copia de EDUCACIÓN A DISTANCIA - Sistemas de Información ContableDocumento78 páginasCopia de EDUCACIÓN A DISTANCIA - Sistemas de Información ContableMirta TolosaAún no hay calificaciones

- Actividad 7 - Evaluativa. Contabilida GeneralDocumento7 páginasActividad 7 - Evaluativa. Contabilida GeneralYeison Camilo Espinosa GutierrezAún no hay calificaciones

- Milu FinalDocumento11 páginasMilu FinalJane AjustenAún no hay calificaciones

- Reparación de faja transportadoraDocumento20 páginasReparación de faja transportadoraJerry Edinson RománAún no hay calificaciones

- CASO PRÁCTICO Carlos Fernandez CortesDocumento4 páginasCASO PRÁCTICO Carlos Fernandez Cortescarlos fernandez100% (1)

- Gerencia FinancieraDocumento8 páginasGerencia FinancieraMaria BohorquezAún no hay calificaciones

- Clics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaDe EverandClics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaCalificación: 4.5 de 5 estrellas4.5/5 (117)

- Scaling Up (Dominando los Hábitos de Rockefeller 2.0): Cómo es que Algunas Compañías lo Logran…y Por qué las Demás NoDe EverandScaling Up (Dominando los Hábitos de Rockefeller 2.0): Cómo es que Algunas Compañías lo Logran…y Por qué las Demás NoCalificación: 4.5 de 5 estrellas4.5/5 (10)

- Finanzas 1.: Contabilidad, planeación y administración financieraDe EverandFinanzas 1.: Contabilidad, planeación y administración financieraCalificación: 4.5 de 5 estrellas4.5/5 (11)

- LAS VELAS JAPONESAS DE UNA FORMA SENCILLA. La guía de introducción a las velas japonesas y a las estrategias de análisis técnico más eficaces.De EverandLAS VELAS JAPONESAS DE UNA FORMA SENCILLA. La guía de introducción a las velas japonesas y a las estrategias de análisis técnico más eficaces.Calificación: 4.5 de 5 estrellas4.5/5 (54)

- Resumen de El cuadro de mando integral paso a paso de Paul R. NivenDe EverandResumen de El cuadro de mando integral paso a paso de Paul R. NivenCalificación: 5 de 5 estrellas5/5 (2)

- 7 tendencias digitales que cambiarán el mundoDe Everand7 tendencias digitales que cambiarán el mundoCalificación: 4.5 de 5 estrellas4.5/5 (87)

- Influencia. La psicología de la persuasiónDe EverandInfluencia. La psicología de la persuasiónCalificación: 4.5 de 5 estrellas4.5/5 (14)

- Excel y SQL de la mano: Trabajo con bases de datos en Excel de forma eficienteDe EverandExcel y SQL de la mano: Trabajo con bases de datos en Excel de forma eficienteCalificación: 1 de 5 estrellas1/5 (1)

- Excel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másDe EverandExcel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másCalificación: 2.5 de 5 estrellas2.5/5 (3)

- Excel 2021 y 365 Paso a Paso: Paso a PasoDe EverandExcel 2021 y 365 Paso a Paso: Paso a PasoCalificación: 5 de 5 estrellas5/5 (12)

- Contabilidad administrativaDe EverandContabilidad administrativaCalificación: 4.5 de 5 estrellas4.5/5 (6)

- Métodos de compensación basados en competenciasDe EverandMétodos de compensación basados en competenciasAún no hay calificaciones

- Manual Técnico del Automóvil - Diccionario Ilustrado de las Nuevas TecnologíasDe EverandManual Técnico del Automóvil - Diccionario Ilustrado de las Nuevas TecnologíasCalificación: 4.5 de 5 estrellas4.5/5 (14)

- Lógica de programación: Solucionario en pseudocódigo – Ejercicios resueltosDe EverandLógica de programación: Solucionario en pseudocódigo – Ejercicios resueltosCalificación: 3.5 de 5 estrellas3.5/5 (7)

- EL PLAN DE NEGOCIOS DE UNA FORMA SENCILLA. La guía práctica que ayuda a poner en marcha nuevos proyectos e ideas empresariales.De EverandEL PLAN DE NEGOCIOS DE UNA FORMA SENCILLA. La guía práctica que ayuda a poner en marcha nuevos proyectos e ideas empresariales.Calificación: 4 de 5 estrellas4/5 (20)

- Machine Learning y Deep Learning: Usando Python, Scikit y KerasDe EverandMachine Learning y Deep Learning: Usando Python, Scikit y KerasAún no hay calificaciones

- ¿Cómo piensan las máquinas?: Inteligencia artificial para humanosDe Everand¿Cómo piensan las máquinas?: Inteligencia artificial para humanosCalificación: 5 de 5 estrellas5/5 (1)

- Mejoramiento de la calidad. Un enfoque a serviciosDe EverandMejoramiento de la calidad. Un enfoque a serviciosCalificación: 4.5 de 5 estrellas4.5/5 (7)

- El dilema humano: Del Homo sapiens al Homo techDe EverandEl dilema humano: Del Homo sapiens al Homo techCalificación: 4 de 5 estrellas4/5 (1)

- UF0349: ATENCIÓN AL CLIENTE EN EL PROCESO COMERCIAL (ADGG0208) (ADGD0308)De EverandUF0349: ATENCIÓN AL CLIENTE EN EL PROCESO COMERCIAL (ADGG0208) (ADGD0308)Calificación: 2 de 5 estrellas2/5 (1)

- 51 Consejos de Ventas: Claves para Vender Más y Triunfar VendiendoDe Everand51 Consejos de Ventas: Claves para Vender Más y Triunfar VendiendoCalificación: 5 de 5 estrellas5/5 (4)

- Líder-Coach: Un modelo para el Liderazgo y el Coaching OrganizacionalDe EverandLíder-Coach: Un modelo para el Liderazgo y el Coaching OrganizacionalCalificación: 3.5 de 5 estrellas3.5/5 (2)

- EL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.De EverandEL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.Calificación: 4 de 5 estrellas4/5 (51)