Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Descripción Del Procedimiento

Cargado por

edwarTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Descripción Del Procedimiento

Cargado por

edwarCopyright:

Formatos disponibles

Descripción del proceso:

Para la descripción del proceso, la distribución de planta y la definición de

las etapas del proceso de producción, se han agrupado las operaciones

unitarias afines de este modo se agiliza el sistema productivo y nos

proyectamos a alcanzar la eficiencia en cada uno de nuestros procesos, esto

es importante porque esperamos ampliar la línea de productos, sin embargo,

esto requiere iniciar un nuevo análisis del mercado para cada futuro producto;

en este trabajo sólo evaluamos la producción de platos biodegradables.

Las áreas de trabajo son nombradas según las etapas definidas a fin de

lograr familiarizar al personal con las instalaciones.

Las etapas definidas para el proceso de producción de platos biodegradables

son:

1. Validación y recepción de materia prima Premisa:

El contrato de compra de materia prima contempla puesto en planta.

Una vez que el proveedor de hojas de panca llega a nuestras

instalaciones, se validan los paquetes de hojas (se observan los bordes de los

paquetes y se procede al muestreo: 1 hoja por paquete; retornar la muestra al

paquete).

Rechazar los paquetes maltratados o marchitos. En caso se haya

coordinado la compra de un número de lotes que sobrepase la calculada para

la producción, se deberán congelar los más antiguos y para su uso se debe

contemplar un tiempo de descongelado de 5 horas como mínimo, pudiéndose

dejar hasta 24 horas para que se descongelen naturalmente.

Hay baja probabilidad de tener desabastecimiento de materia prima,

porque se trabaja con 2 zonas proveedoras (Costa y Sierra), estratégicamente

ubicadas (acceso a vías de comunicación principales).

2. Selección y corte de hojas.

La selección es un filtro adicional que asegura la calidad de la materia

prima usada en el proceso, por ello siempre se ha de revisar que las hojas

cumplan con la especificación técnica en la etapa anterior.

La gestión de materiales seguirá el sistema FIFO (First In, First Out). Se

descartarán las hojas marchitas o maltratadas en exceso (consideramos que

cada el flujo de materiales estimado, y las políticas de compra, las pérdidas por

este concepto serán mínimas, esto se ha registrar, controlar y gestionar cuando

inicie la operación).

Nota 1. Para el traslado de las hojas del almacén de materia prima hacia la

planta de producción se usa la mesa de trabajo N°1 (mesa móvil), la misma

que se retornará al 135 almacén. Se debe respetar la zona de tránsito definida

según el plano de distribución de planta, la misma que deberá zonificarse en la

práctica.

3. Limpieza.

Lavar las hojas en el recipiente N°1, lavar con lejía un 1/8 mezclada con un

1 litro de agua enjuagar en la recipiente N°2, situar las hojas en la mesa auxiliar

donde el exceso de agua se va a escurrir, trasladar las hojas secas usando la

mesa N°2 (mesa móvil) a la siguiente etapa.

4. Acondicionamiento

Juntar las hojas en formar en un rectángulo y dejar lista para colocar las hojas

de 26 x 14 cm (no es necesario una campana extractora dado que no se

desprenden emisiones tóxicas). En esta estación de trabajo, cada hoja se

doblar de tal modo que se consiga la mejor estética; de ser posible seguir el

patrón de las caras de la hoja.

Doblar la hoja de panca siguiendo el patrón de las caras (derecho y revés)

formando cuadrados (aprox. 26 x 14 cm); la hoja doblada alcanzará las

dimensiones exactas luego de cortarlas (equipo de corte dimensionado-ubicada

en la mesa de trabajo N°3). Por cada hoja de panca se obtiene una pieza de 26

x 14 cm y ésta da lugar a un plato.

En esta estación de trabajo inicia el sistema de rieles; que es necesario para

el traslado y abastecimiento de las piezas cortadas que se han de convertir en

platos; el sistema se ubica a la altura adecuada para facilitar el trabajo del

operario y cumple con los dispositivos que cuidan su seguridad y ergonomía; la

ventaja del uso de este sistema es que agiliza el proceso productivo y permitir

la multifunción del personal. El diseño e implementación es sencillo, el costo es

menor en comparación a un sistema convencional como una faja

transportadora.

5. Prensado

En esta etapa se prensan las piezas acondicionadas y se obtiene el plato de

hojas de panca. La maquinaria tiene una velocidad de 6 000 platos/hora. El

proceso de prensado es alimentado por el sistema de rieles.

El sistema de rieles en esta etapa tiene una pendiente tal que ubica a la

altura adecuada para facilitar el trabajo del operador.

Se ha contemplado el espacio necesario para la instalación de una segunda

máquina, la adquisición de maquinaria nueva se ha de evaluar en los años

posteriores al inicio de las operaciones, pues depende del crecimiento de la

demanda real y de la ampliación de las líneas de producto.

6. Empacado

Se cuenta con la mesa de trabajo N° 4; donde se realiza el empacado en

bolsas de 12 unidades y en las cajas 12 paquetes.

En esta parte del proceso se realiza una inspección de la estética y el

muestreo de los platos que se envían al control de calidad (servicio

tercerizado). La merma que se genera es mínima, se da por rotura de platos al

salir de la máquina de prensado o a la caída esta etapa. Se estima un 0,1%

porque la probabilidad de ocurrencia es mínima.

7. Almacenamiento de producto terminado

Las cajas con producto terminado se almacenan en gabinetes distribuidos

de tal manera que facilita el sistema FIFO.

El almacén N°2 cuenta con una puerta hacia el patio de maniobra donde se

atienden los despachos, y una ventana de atención documentaria, donde se

atiende a los transportistas y clientes.

También podría gustarte

- Confección de tapas para encuadernación industrial. ARGC0110De EverandConfección de tapas para encuadernación industrial. ARGC0110Aún no hay calificaciones

- Capítulo Herramientas para Planeamiento SistemáticoDocumento10 páginasCapítulo Herramientas para Planeamiento SistemáticoCarlos Sanchez ChalaAún no hay calificaciones

- Gestión producción papelDocumento6 páginasGestión producción papelJose Dominguez Fuentes100% (1)

- Actividad #2 PPIDocumento5 páginasActividad #2 PPIUlisesAún no hay calificaciones

- Diseño máquina clasificadora paltasDocumento80 páginasDiseño máquina clasificadora paltasCarlos VegaAún no hay calificaciones

- S2 - Procesos Silvoagropecuarios - John LuceroDocumento9 páginasS2 - Procesos Silvoagropecuarios - John Lucerojohn anthony lucero mirandaAún no hay calificaciones

- Metodos de Distribucion de PlantaDocumento33 páginasMetodos de Distribucion de PlantaSandra Ballena100% (2)

- Ingenieria Del Proyecto de InversionDocumento4 páginasIngenieria Del Proyecto de InversionMilagros Palacios gilvonioAún no hay calificaciones

- Estudio MetodosDocumento20 páginasEstudio MetodosIsaacAún no hay calificaciones

- Unidad 3Documento25 páginasUnidad 3Alexendy Condado SotoAún no hay calificaciones

- Guia 1 de Ejercicios 2012 1Documento14 páginasGuia 1 de Ejercicios 2012 1Camila Fernanda Blamey Santelices100% (1)

- Semana 14 y 15Documento9 páginasSemana 14 y 15José CháirezAún no hay calificaciones

- Página 11-14Documento3 páginasPágina 11-14Darlin SandovalAún no hay calificaciones

- Analisis de Procesos ActualizadaDocumento31 páginasAnalisis de Procesos ActualizadaJoanna MontillaAún no hay calificaciones

- Indicadores de La Distribucion Ineficiente en Una PlantaDocumento6 páginasIndicadores de La Distribucion Ineficiente en Una PlantaRicardo Rafael Coaguila ChavezAún no hay calificaciones

- Claudio Maturana Tarea1Documento6 páginasClaudio Maturana Tarea1Claudio maturanaAún no hay calificaciones

- Mejoras A La Planta de Procesamiento de ConservasDocumento5 páginasMejoras A La Planta de Procesamiento de Conservasrex_2004_36941Aún no hay calificaciones

- Caso de Fabricación Blusa MurciélagoDocumento2 páginasCaso de Fabricación Blusa MurciélagoEduardo GonzalezAún no hay calificaciones

- Heredia Cristia Distribución de la PlantaDocumento34 páginasHeredia Cristia Distribución de la PlantaCristia Heredia ValenzuelaAún no hay calificaciones

- Distribución de Áreas de ProcesoDocumento43 páginasDistribución de Áreas de ProcesoNoé CuevasAún no hay calificaciones

- Metodos Cuantitativos de Distribución de PlantaDocumento32 páginasMetodos Cuantitativos de Distribución de PlantaFrank Huertas Montesinos67% (6)

- Fabricacion de Asientos de Carro Por Fibra de Coco. Luis Hernandez, Gerardo GonzalezDocumento21 páginasFabricacion de Asientos de Carro Por Fibra de Coco. Luis Hernandez, Gerardo GonzalezLuis Jose HernandezAún no hay calificaciones

- Diagrama de Análisis de Proceso: Ingeniería Industrial - IV Semestre Guía de Prácticas de IM1Documento9 páginasDiagrama de Análisis de Proceso: Ingeniería Industrial - IV Semestre Guía de Prácticas de IM1Larissa Alegre PeñalozaAún no hay calificaciones

- 0.4.-Distrib de Planta FinalDocumento145 páginas0.4.-Distrib de Planta Finalleslie castroAún no hay calificaciones

- Claudio - Apablaza - Tarea2 Adm OperacionesDocumento7 páginasClaudio - Apablaza - Tarea2 Adm OperacionesClaudio ApablazaAún no hay calificaciones

- Plan de Control de ProductoDocumento5 páginasPlan de Control de ProductoLucas VillalbaAún no hay calificaciones

- Metrología - Control 5Documento6 páginasMetrología - Control 5Rolito Patinaje ArtísticoAún no hay calificaciones

- Kanban AurreraDocumento8 páginasKanban AurreraRicardo Hermandez AvilaAún no hay calificaciones

- 0.4.-Distrib de Planta Final 23-4-19 (Autoguardado)Documento147 páginas0.4.-Distrib de Planta Final 23-4-19 (Autoguardado)GianellaQuispeBravoAún no hay calificaciones

- AvanceDocumento11 páginasAvanceFatima MendezAún no hay calificaciones

- 2.2 Tipos de Procesos 2023-I separataDocumento8 páginas2.2 Tipos de Procesos 2023-I separataAdriana Ruiz LizanoAún no hay calificaciones

- Optimización de layout de plantaDocumento40 páginasOptimización de layout de plantaNelson BeltranAún no hay calificaciones

- Sistemas de Producción CaracteristicasDocumento7 páginasSistemas de Producción CaracteristicasFERNANDO SALAZAR LOPEZAún no hay calificaciones

- Diagnóstico situación actual Cartones del Pacífico SACDocumento16 páginasDiagnóstico situación actual Cartones del Pacífico SACMarco Antonio Zevallos RamosAún no hay calificaciones

- Sistema Kanban W FinalDocumento8 páginasSistema Kanban W FinalMiguel Angel Lupaca BernalesAún no hay calificaciones

- Diagrama de Flujo Del Proceso de Producción de La Pulpa de MandarinaDocumento13 páginasDiagrama de Flujo Del Proceso de Producción de La Pulpa de MandarinaJoan SantanaAún no hay calificaciones

- Automatización de la producción de alfajores en Sofi.cakesDocumento6 páginasAutomatización de la producción de alfajores en Sofi.cakesMELANY PALOMA CHAN SOSAAún no hay calificaciones

- Entrega 1 Organizacion y MetodosDocumento16 páginasEntrega 1 Organizacion y Metodosmanuel ustarizAún no hay calificaciones

- Diagrama de RecorridoDocumento8 páginasDiagrama de RecorridoPabloAún no hay calificaciones

- Sistemas de Fabricación & Sistemas de PlantasDocumento7 páginasSistemas de Fabricación & Sistemas de PlantasDaniela MendezAún no hay calificaciones

- Planta Procesadora de Papas FritasDocumento13 páginasPlanta Procesadora de Papas FritasJesus AliagaAún no hay calificaciones

- Imprimir RasecDocumento76 páginasImprimir RasecCarlosEduardoTorresVillanuevaAún no hay calificaciones

- Factores Que Fectan La Distribuccion de PlantaDocumento17 páginasFactores Que Fectan La Distribuccion de PlantaJesus Montserrat ZaragozaAún no hay calificaciones

- PANADERIA SAN JORGE - EconomicaDocumento10 páginasPANADERIA SAN JORGE - EconomicaguilleforeverAún no hay calificaciones

- Tipos de Kanban y Sus UsosDocumento20 páginasTipos de Kanban y Sus UsosEnigmalobo Casas100% (1)

- Resumen de Distribución de PlantaDocumento10 páginasResumen de Distribución de PlantaRalex RamosAún no hay calificaciones

- Práctica de Lean Manufacturing 04Documento8 páginasPráctica de Lean Manufacturing 04Christopher Soto SalinasAún no hay calificaciones

- Manual de Normas y ProcedimientosDocumento17 páginasManual de Normas y ProcedimientosalejandroAún no hay calificaciones

- Sistema de Empaque Flow PackDocumento4 páginasSistema de Empaque Flow PackDavid MoralesAún no hay calificaciones

- Distribución de Planta Trabajo FinalDocumento31 páginasDistribución de Planta Trabajo FinalRuby Trujillo100% (2)

- Vasitos de PapelDocumento10 páginasVasitos de PapelJULIANA GALLOAún no hay calificaciones

- Sistema producción continua características ventajas desventajasDocumento8 páginasSistema producción continua características ventajas desventajasNoé MartínezAún no hay calificaciones

- A7 RagcDocumento9 páginasA7 RagcAlexis GuerreroAún no hay calificaciones

- Tarea Semana 2Documento6 páginasTarea Semana 2Guillermo Andrés Medalla AguileraAún no hay calificaciones

- Distribución en Planta - Diseño de Plantas Sesión Virtual 13 Abril 2020Documento38 páginasDistribución en Planta - Diseño de Plantas Sesión Virtual 13 Abril 2020Diana Marcela Lopez100% (1)

- Diseño de Planta 2018 - 2Documento57 páginasDiseño de Planta 2018 - 2LUIS ENRIQUE VILCA ESPINOZAAún no hay calificaciones

- Sesion 15Documento15 páginasSesion 15Karla Mireya Suncion PulacheAún no hay calificaciones

- Diagrama de procesos de fabricaciónDocumento8 páginasDiagrama de procesos de fabricaciónNatalia SalasAún no hay calificaciones

- Trabajo Final de Gestión Del Mantenimiento - TECSUPDocumento20 páginasTrabajo Final de Gestión Del Mantenimiento - TECSUPcrashmobile33% (3)

- Capitulo 3Documento24 páginasCapitulo 3YULIANA ANDREA CÁRDENAS MORENOAún no hay calificaciones

- Capitulo IiiDocumento5 páginasCapitulo IiiedwarAún no hay calificaciones

- CaceriaDocumento13 páginasCaceriaedwarAún no hay calificaciones

- RENDICIÓN Por SERVICIO DE LIMPIEZA CLV 300Documento4 páginasRENDICIÓN Por SERVICIO DE LIMPIEZA CLV 300edwarAún no hay calificaciones

- Qué Es Un Aspecto Ambiental Según NTC ISO 14001Documento3 páginasQué Es Un Aspecto Ambiental Según NTC ISO 14001edwarAún no hay calificaciones

- Módulo Coordinador de Mesa t2Documento98 páginasMódulo Coordinador de Mesa t2Santisteban V HugoAún no hay calificaciones

- Ciclo de DemingDocumento10 páginasCiclo de DemingedwarAún no hay calificaciones

- Tema 1 EcoclogiaDocumento3 páginasTema 1 EcoclogiaedwarAún no hay calificaciones

- Marco Teórico Sig Sixma, PokayokeDocumento5 páginasMarco Teórico Sig Sixma, PokayokeedwarAún no hay calificaciones

- Capitulo VDocumento8 páginasCapitulo VedwarAún no hay calificaciones

- Información ElectoralDocumento41 páginasInformación ElectoralAlicia AllenAún no hay calificaciones

- Información ElectoralDocumento41 páginasInformación ElectoralAlicia AllenAún no hay calificaciones

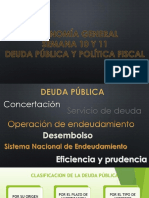

- Semana 10 y 11 PDFDocumento22 páginasSemana 10 y 11 PDFHector LafuenteAún no hay calificaciones

- Pregunta 2Documento1 páginaPregunta 2edwarAún no hay calificaciones

- RENDICIÓN Por SERVICIO DE LIMPIEZA CLV 300Documento4 páginasRENDICIÓN Por SERVICIO DE LIMPIEZA CLV 300edwarAún no hay calificaciones

- Tarea 2 Terminado Mi ParteDocumento2 páginasTarea 2 Terminado Mi ParteedwarAún no hay calificaciones

- Kkkapa Limite ComplementariaDocumento12 páginasKkkapa Limite ComplementariaedwarAún no hay calificaciones

- Flujo internoCOMPLEMENTODocumento43 páginasFlujo internoCOMPLEMENTOedwarAún no hay calificaciones

- Ssssuperflujo Internoambiental-Mecánica de FluidosDocumento68 páginasSsssuperflujo Internoambiental-Mecánica de FluidosedwarAún no hay calificaciones

- Analisis Dimensional PPT FimDocumento51 páginasAnalisis Dimensional PPT FimedwarAún no hay calificaciones

- Analisis Dimensional PPT FimDocumento51 páginasAnalisis Dimensional PPT FimedwarAún no hay calificaciones

- Boletín Actividades 2 ArevaloDocumento4 páginasBoletín Actividades 2 ArevaloedwarAún no hay calificaciones

- Semana 10 y 11 PDFDocumento22 páginasSemana 10 y 11 PDFHector LafuenteAún no hay calificaciones

- Problemas de Analisis Empiri oDocumento8 páginasProblemas de Analisis Empiri oedwarAún no hay calificaciones

- Kkkapa Limite ComplementariaDocumento12 páginasKkkapa Limite ComplementariaedwarAún no hay calificaciones

- Semana 10 y 11 PDFDocumento22 páginasSemana 10 y 11 PDFHector LafuenteAún no hay calificaciones

- ETICADocumento1 páginaETICAedwarAún no hay calificaciones

- Informe de TraccionDocumento6 páginasInforme de TraccionedwarAún no hay calificaciones

- Informe de TraccionDocumento6 páginasInforme de TraccionedwarAún no hay calificaciones

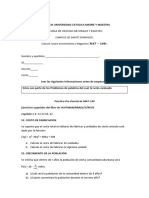

- MN204 - Parcial Diciembre 2020Documento5 páginasMN204 - Parcial Diciembre 2020edwar100% (1)

- Introducción a la Administración para la Toma de DecisionesDocumento11 páginasIntroducción a la Administración para la Toma de DecisionesClaudia Velasco GonzalesAún no hay calificaciones

- Demanda de Responsabilidad Civil ContractualDocumento3 páginasDemanda de Responsabilidad Civil Contractualalejandra diazAún no hay calificaciones

- Electroquimica Ejercicios 19Documento6 páginasElectroquimica Ejercicios 19Miguel Angel Calzada BialovoAún no hay calificaciones

- Auditoria2 EstimacionesContables ExafinalDocumento2 páginasAuditoria2 EstimacionesContables ExafinalMarilu LopezAún no hay calificaciones

- 02 - Modernización de La Gestión PúblicaDocumento64 páginas02 - Modernización de La Gestión PúblicaARMANDO ALFREDO BLAS ZELADAAún no hay calificaciones

- Fundamentos de la economía: conceptos y principiosDocumento41 páginasFundamentos de la economía: conceptos y principiosTony Nicelo100% (2)

- Informe Anual de Gobierno Corporativo Ejercicio 2019 FinalDocumento41 páginasInforme Anual de Gobierno Corporativo Ejercicio 2019 FinalJULISSAAún no hay calificaciones

- Mes - Gonzalez - Luisa - Actividad 2Documento3 páginasMes - Gonzalez - Luisa - Actividad 2Luisa GonzalezAún no hay calificaciones

- Revista Q Que... México Edición Marzo Del 2023Documento84 páginasRevista Q Que... México Edición Marzo Del 2023Revista Q Que... MéxicoAún no hay calificaciones

- Tarea 5Documento9 páginasTarea 5Ruth ZelandiaAún no hay calificaciones

- Mecanizado Convencional y DiscordanteDocumento5 páginasMecanizado Convencional y DiscordanteKevin Israel Ajila MichayAún no hay calificaciones

- Proyecto NaranjaDocumento17 páginasProyecto NaranjaJhez PradoAún no hay calificaciones

- Contrato de Deposito (Diapositivas)Documento35 páginasContrato de Deposito (Diapositivas)Carlos Ren� Lac�n Ram�rez100% (1)

- El Funcionamiento de Los Mercados en Competencia PerfectaDocumento1 páginaEl Funcionamiento de Los Mercados en Competencia PerfectaYenAún no hay calificaciones

- Plan de desarrollo de OcongateDocumento89 páginasPlan de desarrollo de OcongateMoshe Diaz Oviedo100% (1)

- Iso 8132 PDFDocumento67 páginasIso 8132 PDFkeikodavilaAún no hay calificaciones

- Proyecto de OrientaciónDocumento23 páginasProyecto de OrientaciónDiannaRodríguezAún no hay calificaciones

- Código de Ética Del Ingeniero en Colombia PDFDocumento3 páginasCódigo de Ética Del Ingeniero en Colombia PDFCiro Alberto Ruiz JiménezAún no hay calificaciones

- 22 Semana BRYAN SANTA CRUZ HERRERADocumento6 páginas22 Semana BRYAN SANTA CRUZ HERRERAOLIVER ANTHONY OBLITAS VALENCIAAún no hay calificaciones

- Industrias Culturales y Creativas Del EcuadorDocumento4 páginasIndustrias Culturales y Creativas Del EcuadorNoemi GuevaraAún no hay calificaciones

- Morales Catpo Walter & Villegas Morales Jhohan StéfanyDocumento99 páginasMorales Catpo Walter & Villegas Morales Jhohan StéfanyMartha Vargas ValenciaAún no hay calificaciones

- Codigos de BancosDocumento1 páginaCodigos de BancosCarlos_Duque195860% (10)

- Tarea Semana 6Documento9 páginasTarea Semana 6Evelin Paoo OrellanaAún no hay calificaciones

- Gestión y Presupuesto por Resultados en la Policía Nacional del PerúDocumento37 páginasGestión y Presupuesto por Resultados en la Policía Nacional del PerúMezala MAAún no hay calificaciones

- Sistema de Acumulacion de Costos ConjuntosDocumento18 páginasSistema de Acumulacion de Costos ConjuntosEstephany Mercedes Familia ReyesAún no hay calificaciones

- Q1 - (V9.7)Documento5 páginasQ1 - (V9.7)José Carlos Ramos BautistaAún no hay calificaciones

- Caso Practico Unidad 2Documento6 páginasCaso Practico Unidad 2Juan Pablo Pino LopezAún no hay calificaciones

- Caso 09 08 2021 EXAMENDocumento17 páginasCaso 09 08 2021 EXAMENAdrian Panca BravoAún no hay calificaciones

- 12 FE-41 Acta de Cumplimiento de Hito - 402007 - CieloDocumento1 página12 FE-41 Acta de Cumplimiento de Hito - 402007 - CieloObed Acuña BaezaAún no hay calificaciones

- Problemas de Palabras 1Documento7 páginasProblemas de Palabras 1Freddy GonzalezAún no hay calificaciones