Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Artículo 12

Cargado por

Thalia Ramirez LopezTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Artículo 12

Cargado por

Thalia Ramirez LopezCopyright:

Formatos disponibles

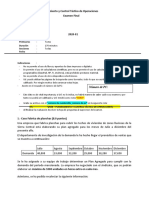

SEMINARIO DE INVESTIGACIÓN APLICADA II 2021-1

PLANTILLA N° 02_ ANÁLISIS DEL ARTICULO CIENTIFICO_ ESTADO DEL ARTE

Títle of paper: Optimization of Plant Layout in Jordan Light Vehicle Manufacturing Company

(Optimización del diseño de la planta en la empresa de fabricación de vehículos ligeros Jordan)

Author: Qamar, Ahmad M.; Meanazel, Osama T.; Alalawin, Abdallah H.; Almomani,

Hesham A.

Journal: (Journal of The Institution of Engineers (India): Series C)

Fecha de publicación: 28 de marzo de 2020 Nivel del Cuartil: Q2

Tipo de documento: Artículo Volumen: 101 (4)

1) Problema que el autor del artículo científico desea resolver

Los autores de este artículo científico desean mejorar el diseño de las instalaciones

existentes en Jordan Light Vehicle Manufacturing Company para hacer frente al aumento

de la demanda y la mejor utilización de los recursos disponibles.

2) Importancia del problema

La generación y desarrollo de alternativas de diseño es un paso crítico y sumamente

importante en el proceso de planificación de las instalaciones, ya que el diseño

implementado servirá para establecer las relaciones físicas entre las actividades y por

ende esto permitirá optimizar el diseño de las instalaciones y la utilización de los recursos.

3) Motivación del autor

La motivación de los autores con esta investigación es utilizar la planificación

sistemática del diseño (SLP) con el objetivo de revelar las relaciones entre los

departamentos de la planta y desarrollar alternativas de distribución. Además, utilizan el

proceso de jerarquía analítica (AHP) para evaluar las alternativas establecidas y

clasificarlas en base a múltiples criterios.

4) Estado del arte que hace el autor

Existen diversas investigaciones que han demostrado las ventajas de revisar el diseño

actual de una instalación existente. Se realizó un estudio en una fábrica de conservas de

pescado en Tailandia y se demostró que el flujo de material y la distancia recorrida

posiblemente se reducirían si la alternativa propuesta se implementaba con éxito

(Wiyaratn, et al., 2013). Otro estudio fue realizado en un restaurante del sur de Brasil en

SEMINARIO DE INVESTIGACIÓN APLICADA II 2021-1

el cual se muestra cómo ampliar este procedimiento para incluir también al sector de

servicios. El objetivo era optimizar el flujo de materiales, personas e información en el

lugar de trabajo. Además, los autores señalan que la implementación práctica es difícil

debido a que se encontraron cambios masivos que debían modificarse (Flessas et al.,

2015). Otro estudio en el cual desarrollaron la herramienta SLP se realizó en una planta

de fabricación de obleas semiconductoras en Taiwán. En dicho estudio se enfatizó que el

éxito de la alternativa propuesta depende de la calidad del estudio de investigación de

procesos proporcionado por los expertos en la industria de interés (Yang et al., 1997)

5) Descripción del aporte del autor (1/2 hoja)

El aporte que realizan los autores de esta investigación es implementar la herramienta

planificación sistemática del diseño (SLP) en una institución militar en Jordania con el

fin de proponer posibles disposiciones de diferentes instalaciones dentro de la planta.

Además, las alternativas propuestas con esta herramienta se compararon y clasificaron

utilizando el proceso de jerarquía analítica (AHP) basado en la distancia total de viaje de

los materiales entre las instalaciones de producción, el uso total del espacio y las

relaciones de actividad.

6) Proceso para resolver el problema

Para aplicar la herramienta SLP el primer paso que se realiza es determinar los datos de

entrada P, Q, R, S, T y las actividades. Luego, se generan diferentes alternativas de diseño

en función de las relaciones de actividad y los requisitos de espacio contra el espacio

disponible. Posterior a ello se realiza la evaluación de las alternativas generadas (5

alternativas) y comparación de las mismas en relación con el diseño actual. Esto se lleva

a cabo utilizando el proceso de jerarquía analítica (AHP) que empieza por identificar los

criterios y alternativas, entre los criterios identificados están, distancia total del viaje

(C1), espacio total de uso(C3), relación de actividad (C2). Luego se realiza la

comparación por pares, se normaliza y se genera la matriz de ponderación de criterios.

Posterior a ello se realiza una verificación de coherencia y una comparación de pares de

las alternativas. Finalmente se selecciona la quinta alternativa, que muestra mejores

resultados respecto a los criterios de la evaluación.

SEMINARIO DE INVESTIGACIÓN APLICADA II 2021-1

7) Principal resultado

La implementación de la alternativa elegida pondrá de manifiesto el espacio físico para

materias primas y productos semiacabados y terminados, y se solucionará el problema de

tener material no identificado dentro de la instalación y así se realizará un mejor control

de inventarios y productos. Se reducirá la superposición del uso del espacio entre

departamentos y la congestión en ciertas áreas. Por otro lado, los flujos de materiales

fueron difíciles de rastrear debido a la limitación de espacio y el retroceso causado por la

ubicación incorrecta de las instalaciones. La instalación de espacios contiguas entre sí en

la alternativa propuesta se basó en la solidez de la relación entre ellas. Debido a las

limitaciones de espacio, muchas de las operaciones de manipulación se realizan

manualmente. Para un nuevo diseño, es posible utilizar carretillas elevadoras que pueden

pasar por los pasillos adecuados. La posibilidad de agregar nuevas máquinas o ampliar

las instalaciones actuales no es razonable en el diseño original de la planta, lo que hace

que el diseño propuesto sea más flexible a los cambios en el volumen de producción.

8) Colocar las referencias bibliográficas referenciadas en este informe

M. Flessas et al., Layout performance indicators and systematic planning: a case study in

a southern Brazilian restaurant. Br. Food J. 117(8), 2098–2111 (2015)

Qamar, A. M., Meanazel, O. T., Alalawin, A. H., & Almomani, H. A. (2020).

Optimization of Plant Layout in Jordan Light Vehicle Manufacturing Company.

Journal of The Institution of Engineers (India): Series C, 101(4), 721–728.

https://doi.org/10.1007/s40032-020-00576-5

T. Yang, B.A. Peters, A spine layout design method for semi- conductor fabrication

facilities containing automated material- handling systems. Int. J. Oper. Prod.

Manag. 17(5), 490–501 (1997)

W. Wiyaratn, A. Watanapa, P. Kajondecha, Improvement plant layout based on

systematic layout planning. IACSIT Int. J. Eng. Technol. 5(1), 76–79 (2013)

SEMINARIO DE INVESTIGACIÓN APLICADA II 2021-1

También podría gustarte

- Historia de La Distribución de PlantaDocumento4 páginasHistoria de La Distribución de PlantaInes Montiel25% (4)

- Planeacion y Diseño de Instalaciones Proyecto FinalDocumento38 páginasPlaneacion y Diseño de Instalaciones Proyecto FinalDagoberto Castillo57% (7)

- Laboratorio 2 - Busqueda de PatentesDocumento20 páginasLaboratorio 2 - Busqueda de PatentesThalia Ramirez LopezAún no hay calificaciones

- Redistribución de Áreas - Caso de Estudio - DDPDocumento35 páginasRedistribución de Áreas - Caso de Estudio - DDPKaren Margarita Marrugo HurtadoAún no hay calificaciones

- Tarea 3 de Evaluacion y ProyectoDocumento20 páginasTarea 3 de Evaluacion y ProyectoOmara Ramírez García100% (1)

- Cuestionario Capitulo 12 y 3 NebelsDocumento7 páginasCuestionario Capitulo 12 y 3 NebelsJonathanAún no hay calificaciones

- Lúdicas de enseñanza en producción y operacionesDe EverandLúdicas de enseñanza en producción y operacionesAún no hay calificaciones

- EnergéticaDocumento5 páginasEnergéticaThalia Ramirez LopezAún no hay calificaciones

- Optimización planta fabricación vehículosDocumento8 páginasOptimización planta fabricación vehículosluis miguelAún no hay calificaciones

- Mejora de productividad usando SLPDocumento4 páginasMejora de productividad usando SLPThalia Ramirez LopezAún no hay calificaciones

- Artículo 10Documento4 páginasArtículo 10Thalia Ramirez LopezAún no hay calificaciones

- Artículo 9Documento4 páginasArtículo 9Thalia Ramirez LopezAún no hay calificaciones

- Proyecto diseño y mantenimi angieDocumento19 páginasProyecto diseño y mantenimi angieedumas soledadAún no hay calificaciones

- BosquejoDocumento9 páginasBosquejoSamuel MoronesAún no hay calificaciones

- Informe 3 Metodos - Diagrama de RecorridoDocumento11 páginasInforme 3 Metodos - Diagrama de Recorridomicielo99100% (4)

- Tipos de Distribución en Plantas (Rivas Tomado de Tesis Urbe)Documento48 páginasTipos de Distribución en Plantas (Rivas Tomado de Tesis Urbe)Emanuel VeraAún no hay calificaciones

- Articulos Planta Abisec S.A.CDocumento6 páginasArticulos Planta Abisec S.A.CStephanie RosasAún no hay calificaciones

- A. Selección de Alternativas de Redistribución de Planta - Un Enfoque Desde Las Organizaciones PDFDocumento19 páginasA. Selección de Alternativas de Redistribución de Planta - Un Enfoque Desde Las Organizaciones PDFTatiana NogueraAún no hay calificaciones

- Mejora de procesos productivos en empresas de concretoDocumento43 páginasMejora de procesos productivos en empresas de concretoJenny EstefaníaAún no hay calificaciones

- Caìtulo II (Reparado)Documento23 páginasCaìtulo II (Reparado)eduardo pradaAún no hay calificaciones

- Capitulo VI Resultados Del TrabajoDocumento10 páginasCapitulo VI Resultados Del TrabajoMoreimaAún no hay calificaciones

- PROCESOOOOOOOOOOOOOOOOOODocumento43 páginasPROCESOOOOOOOOOOOOOOOOOOAnni Liz FentyAún no hay calificaciones

- Resumen de ArticuloDocumento2 páginasResumen de ArticuloFabian PelaezAún no hay calificaciones

- Diseño Del LayoutDocumento23 páginasDiseño Del LayoutSu SalgadoAún no hay calificaciones

- Selección de alternativas de redistribución de plantaDocumento18 páginasSelección de alternativas de redistribución de plantaDiiego Hernan Obando PeñaAún no hay calificaciones

- Capitulo IiDocumento38 páginasCapitulo IisorbenitaAún no hay calificaciones

- Protocolo Taller LDocumento21 páginasProtocolo Taller LDavid MarinAún no hay calificaciones

- Descarga (1) en EsDocumento16 páginasDescarga (1) en EsCésar CastilloAún no hay calificaciones

- Cap 02Documento40 páginasCap 02JOHANNAAún no hay calificaciones

- Formato Actividad de Aprendizaje AA4 - 2021Documento6 páginasFormato Actividad de Aprendizaje AA4 - 2021marisol alarconAún no hay calificaciones

- 3 PBDocumento11 páginas3 PBAnonymous YewPdBAún no hay calificaciones

- Mejorias en La Productividad de Un Proceso deDocumento2 páginasMejorias en La Productividad de Un Proceso deJhan Gabriel VCAún no hay calificaciones

- Fase I: Definición del sistema automatizadoDocumento45 páginasFase I: Definición del sistema automatizadojoel canelaAún no hay calificaciones

- Antecedent EsDocumento5 páginasAntecedent Esabrahan iturrizaAún no hay calificaciones

- Modelo costos agua potableDocumento87 páginasModelo costos agua potableleonelgonzalezAún no hay calificaciones

- Cuestionario análisis operaciones diseño trabajoDocumento6 páginasCuestionario análisis operaciones diseño trabajoAlonso BeltranAún no hay calificaciones

- Estrategias para Sistemas de ControlDocumento61 páginasEstrategias para Sistemas de ControlLuisAún no hay calificaciones

- A4 AagpDocumento5 páginasA4 Aagpad gaAún no hay calificaciones

- Métodos y TiemposDocumento13 páginasMétodos y TiemposDuvan FonsecaAún no hay calificaciones

- Trenes de Trabajo - Obando BarbozaDocumento5 páginasTrenes de Trabajo - Obando BarbozaRafael Castro MalarinAún no hay calificaciones

- Capitulo II Marco Teorico (Avance)Documento39 páginasCapitulo II Marco Teorico (Avance)marvin masyrubiAún no hay calificaciones

- Fundamentos del sistema de costos basado en actividadesDocumento80 páginasFundamentos del sistema de costos basado en actividadesYanPierreZapataEspinozaAún no hay calificaciones

- Artículo 01Documento4 páginasArtículo 01Thalia Ramirez LopezAún no hay calificaciones

- Cap 02Documento37 páginasCap 02Jhan carlos CastroAún no hay calificaciones

- Desarrollo de una aplicación web para la producción y organización en el departamento de mantenimientoDocumento16 páginasDesarrollo de una aplicación web para la producción y organización en el departamento de mantenimientoJorgelys IzaguirreAún no hay calificaciones

- Proyecto SimulacionDocumento5 páginasProyecto SimulacionCesar PHAún no hay calificaciones

- Estudio Tecnico ResumenDocumento7 páginasEstudio Tecnico ResumenreynaldoAún no hay calificaciones

- Ensayo - Investigacion de OperacionesDocumento9 páginasEnsayo - Investigacion de OperacionesMassiell HueteAún no hay calificaciones

- Tarea 3 Elaboracion y Evaluacion de ProyectosDocumento15 páginasTarea 3 Elaboracion y Evaluacion de Proyectosjanelis cabrerAún no hay calificaciones

- 876 PluaDocumento10 páginas876 Pluajant ntAún no hay calificaciones

- Propuesta para Un Diseño de Distribución en Planta en El Área de Separado para Una Empresa de Alimentos CárnicosDocumento5 páginasPropuesta para Un Diseño de Distribución en Planta en El Área de Separado para Una Empresa de Alimentos CárnicosViviana PinzónAún no hay calificaciones

- Articulo de Distribución de PlantaDocumento3 páginasArticulo de Distribución de PlantaSusanneSTAún no hay calificaciones

- EmpaquetadorasDocumento33 páginasEmpaquetadorasg torresAún no hay calificaciones

- Estudio TécnicoDocumento8 páginasEstudio TécnicoEsthefany PantaleónAún no hay calificaciones

- Aplicaciones de La I. oDocumento7 páginasAplicaciones de La I. oYesenia MartinezAún no hay calificaciones

- Parte 2. Estado Del ArteDocumento4 páginasParte 2. Estado Del ArteManuel BatistaAún no hay calificaciones

- Cap 02Documento39 páginasCap 02Alejandro SagastumeAún no hay calificaciones

- Antecedentes de La InvestigacionDocumento7 páginasAntecedentes de La InvestigacionFavio SamanezAún no hay calificaciones

- DDP Actividad 4. Proyecto Integrador Etapa 1Documento15 páginasDDP Actividad 4. Proyecto Integrador Etapa 1Juan Pablo MartínezAún no hay calificaciones

- Instrucciones ProyectoE1Documento9 páginasInstrucciones ProyectoE1Manuel AmadoAún no hay calificaciones

- Paper NasaDocumento5 páginasPaper NasaDidier Rodríguez GuacaryAún no hay calificaciones

- CASO ESTUDIO 2 (Empresa Pequeña) .En - EsDocumento7 páginasCASO ESTUDIO 2 (Empresa Pequeña) .En - EsEduardo RestanAún no hay calificaciones

- Artículo 3Documento4 páginasArtículo 3Thalia Ramirez LopezAún no hay calificaciones

- Artículo 01Documento4 páginasArtículo 01Thalia Ramirez LopezAún no hay calificaciones

- Artículo 15Documento4 páginasArtículo 15Thalia Ramirez LopezAún no hay calificaciones

- Planeamiento y Control Táctico de Operaciones Examen Final: Profesores Duración Secciones FechaDocumento4 páginasPlaneamiento y Control Táctico de Operaciones Examen Final: Profesores Duración Secciones FechaThalia Ramirez LopezAún no hay calificaciones

- Articulo 2Documento4 páginasArticulo 2Thalia Ramirez LopezAún no hay calificaciones

- Objetivo:: Descripción: El Gerente de Operaciones Señaló Que Hará Un Mayor Seguimiento A EstosDocumento3 páginasObjetivo:: Descripción: El Gerente de Operaciones Señaló Que Hará Un Mayor Seguimiento A EstosThalia Ramirez LopezAún no hay calificaciones

- Artículo 14Documento4 páginasArtículo 14Thalia Ramirez LopezAún no hay calificaciones

- El Acuerdo de EscazúDocumento4 páginasEl Acuerdo de EscazúThalia Ramirez LopezAún no hay calificaciones

- Artículo 13.1Documento4 páginasArtículo 13.1Thalia Ramirez LopezAún no hay calificaciones

- Cadena de ValorDocumento14 páginasCadena de ValorThalia Ramirez Lopez100% (1)

- Dbca 1Documento3 páginasDbca 1Thalia Ramirez LopezAún no hay calificaciones

- Caso 3 PD Registro de NotasDocumento1 páginaCaso 3 PD Registro de NotasThalia Ramirez LopezAún no hay calificaciones

- Caso LogísticaDocumento4 páginasCaso LogísticaThalia Ramirez LopezAún no hay calificaciones

- El Acuerdo de EscazúDocumento4 páginasEl Acuerdo de EscazúThalia Ramirez LopezAún no hay calificaciones

- Elementos de Una Negociación TecnologicaDocumento2 páginasElementos de Una Negociación TecnologicaThalia Ramirez LopezAún no hay calificaciones

- IN218 20-2 TA2 Taller 4 Unidad VDocumento2 páginasIN218 20-2 TA2 Taller 4 Unidad VThalia Ramirez LopezAún no hay calificaciones

- Fusiones de La Empresa BackusDocumento1 páginaFusiones de La Empresa BackusThalia Ramirez LopezAún no hay calificaciones

- El Acuerdo de EscazúDocumento4 páginasEl Acuerdo de EscazúThalia Ramirez LopezAún no hay calificaciones

- Caso LogísticaDocumento4 páginasCaso LogísticaThalia Ramirez LopezAún no hay calificaciones

- Trabajo Final - Gestgion de ProyectosDocumento33 páginasTrabajo Final - Gestgion de ProyectosThalia Ramirez LopezAún no hay calificaciones

- ElementosDocumento3 páginasElementosThalia Ramirez LopezAún no hay calificaciones

- Familia de PatenteDocumento5 páginasFamilia de PatenteThalia Ramirez LopezAún no hay calificaciones

- El Acuerdo de EscazúDocumento4 páginasEl Acuerdo de EscazúThalia Ramirez LopezAún no hay calificaciones

- Qué Es Una PatenteDocumento2 páginasQué Es Una PatenteThalia Ramirez LopezAún no hay calificaciones

- Actividad 01 - Experiencia de Aprendizaje 4 - Primero y Segundo - ComDocumento6 páginasActividad 01 - Experiencia de Aprendizaje 4 - Primero y Segundo - ComsoniAún no hay calificaciones

- Psicobiología y sus aplicaciones 40cDocumento13 páginasPsicobiología y sus aplicaciones 40csandra rodriguezAún no hay calificaciones

- El sentido de las oraciones subordinadas explicadoDocumento1 páginaEl sentido de las oraciones subordinadas explicadoSergio Cruz MontañezAún no hay calificaciones

- Reglamento de Organización y Funciones Municipalidad La BreaDocumento117 páginasReglamento de Organización y Funciones Municipalidad La BreaLuis Alberto Perez AlfaroAún no hay calificaciones

- Guia de Aprendizaje AA2 PDFDocumento8 páginasGuia de Aprendizaje AA2 PDFOlga Stella Morales RendonAún no hay calificaciones

- Actividad 4 - Los Cimientos de La Ciencia ModernaDocumento11 páginasActividad 4 - Los Cimientos de La Ciencia ModernaGLORIA MONSALVE SALAZARAún no hay calificaciones

- Planeación y OrganizaciónDocumento24 páginasPlaneación y OrganizaciónTANIA VILLATORO CRUZAún no hay calificaciones

- Resumen Teoria ZDocumento6 páginasResumen Teoria ZAngely SalamancaAún no hay calificaciones

- La Prueba Pericial en El Proceso LaboralDocumento6 páginasLa Prueba Pericial en El Proceso LaboralRodrigo DiazAún no hay calificaciones

- 03633227028236824137 (1)Documento57 páginas03633227028236824137 (1)Clodoaldo De Melo PereiraAún no hay calificaciones

- Tarea N°1 A.C. IIDocumento3 páginasTarea N°1 A.C. IIAndres GomezAún no hay calificaciones

- Administración Del Comportamiento organizacionalEXAMEN SEMANA 6Documento9 páginasAdministración Del Comportamiento organizacionalEXAMEN SEMANA 6Paulys PalaciosAún no hay calificaciones

- Carrizo - DenicolaiDocumento10 páginasCarrizo - DenicolaiMariana CarrizoAún no hay calificaciones

- Formulación y nomenclatura de compuestos inorgánicosDocumento54 páginasFormulación y nomenclatura de compuestos inorgánicosYalitza Álvarez BarazarteAún no hay calificaciones

- La curva del cambio: 4 etapas para aceptar y administrar el proceso de cambioDocumento5 páginasLa curva del cambio: 4 etapas para aceptar y administrar el proceso de cambioCesar Montoya RamirezAún no hay calificaciones

- Inspección equipos trabajo alturaDocumento3 páginasInspección equipos trabajo alturacamilo rodriguezAún no hay calificaciones

- Sección 2.4Documento33 páginasSección 2.4Víctor Márquez RodríguezAún no hay calificaciones

- Cuadro Comparativo 2022Documento6 páginasCuadro Comparativo 2022IVAN NILTON ASCENCIO CHAMBILLAAún no hay calificaciones

- Desarrollo Psicomotor Del Niño: Etapa de 0 A 12 MesesDocumento42 páginasDesarrollo Psicomotor Del Niño: Etapa de 0 A 12 MesesmileAún no hay calificaciones

- Plan de Trabajo: Universidad Peruana Unión Facultad de Ciencias de La Salud Ep de PsicologíaDocumento14 páginasPlan de Trabajo: Universidad Peruana Unión Facultad de Ciencias de La Salud Ep de PsicologíaRoxana Abigail Flores AlbornozAún no hay calificaciones

- REPRESENTACION DE LOS SINTOMAS CARACTERISTICOS DE Los MEDICAMENTOS (PDFDrive)Documento66 páginasREPRESENTACION DE LOS SINTOMAS CARACTERISTICOS DE Los MEDICAMENTOS (PDFDrive)Mauricio RuizAún no hay calificaciones

- María José Cifuentes, Semana 6Documento5 páginasMaría José Cifuentes, Semana 6María Jose Cifuentes AguayoAún no hay calificaciones

- Guia Didactica-Nteligencia Emocional para La DocenciaDocumento4 páginasGuia Didactica-Nteligencia Emocional para La DocenciaViridiana AvilaAún no hay calificaciones

- Ensayo Sobre Valores en La EducaciónDocumento2 páginasEnsayo Sobre Valores en La EducaciónHílder Inocencio Espinoza100% (1)

- 03 - Flexión en BarrasDocumento57 páginas03 - Flexión en BarrasSebastian IbarraAún no hay calificaciones

- Torres de Enfrto 2019Documento30 páginasTorres de Enfrto 2019Liliana LiraAún no hay calificaciones

- Metodo de Separacion Liquido LiquidoDocumento2 páginasMetodo de Separacion Liquido Liquidoleydi aquino villarAún no hay calificaciones

- Registro de SismosDocumento8 páginasRegistro de SismosJENRRY JAMER RODRIGO VITONAún no hay calificaciones

- Palabras homófonasDocumento6 páginasPalabras homófonasAlex CortesAún no hay calificaciones

- Glosario aprendizaje términos psicologíaDocumento2 páginasGlosario aprendizaje términos psicologíaNath NegmenAún no hay calificaciones