Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Artículo 14

Cargado por

Thalia Ramirez LopezTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Artículo 14

Cargado por

Thalia Ramirez LopezCopyright:

Formatos disponibles

SEMINARIO DE INVESTIGACIÓN APLICADA II 2021-1

PLANTILLA N° 02_ ANÁLISIS DEL ARTICULO CIENTIFICO_ ESTADO DEL ARTE

Título de artículo: Productivity gains through standardization-of-work in a manufacturing

company (Aumento de la productividad a través de la estandarización del trabajo en una

empresa de fabricación)

Autor: Mor, Rahul S.; Bhardwaj, Arvind; Singh, Sarbjit; Sachdeva, Anish

Revista: (Journal of Manufacturing Technology Management)

Fecha de publicación: 15 de octubre de 2019 Nivel del Cuartil: Q1

Tipo de documento: Artículo Volumen: 30(6)

1) Problema que el autor del artículo científico desea resolver

El problema que desean resolver los autores con esta investigación es identificar las

actividades que no agregan valor (NVA) del proceso de elaboración y eliminarlos a través

de los procedimientos de estandarización del trabajo (SW) en una empresa de fabricación.

2) Importancia del problema

En la actualidad, debido a la creciente competencia del mercado global las industrias

buscan ser cada vez más competitivas. Para cumplir con ese objetivo es importante

evaluar distintas alternativas que los ayude a mejorar su productividad. Una de estas

alternativas es la estandarización del trabajo (SW), ya que es una forma de lograr una

mejor productividad. Esto debido a que mediante esta herramienta se puede identificar

las áreas de mejora, ya que se puede evidenciar las actividades que no agregan valor en

un proceso y especifica exactamente cómo se puede realizar el trabajo para obtener una

ventaja competitiva sobre los demás.

3) Motivación del autor

La motivación de los autores al realizar esta investigación en una empresa manufacturera

es identificar las actividades que no agregan valor en los procesos de fabricación y

posteriormente eliminarlos mediante la estandarización del proceso (SW).

4) Estado del arte que hace el autor

El trabajo estándar es una herramienta importante para establecer los mejores métodos y

secuencias para cada proceso, así como para cada operador al reducir los desechos (Mor,

Bhardwaj y Singh, 2018; Mor et al., 2016). SW es un método donde se define cómo se

SEMINARIO DE INVESTIGACIÓN APLICADA II 2021-1

deben realizar las operaciones en una estación de trabajo de un sistema de producción,

evitando que los operadores realicen operaciones de manera aleatoria (Wigglesworth y

Wood, 2012). SW no implica que una rutina de trabajo nunca se pueda cambiar, sino que

implica que “esta es la mejor manera que conocemos para hacer este tipo de trabajo hoy”

(Wigglesworth y Wood, 2012; Duggan, 2012).

5) Descripción del aporte del autor

El aporte de los autores con esta investigación es realizar un diseño en el cual ejecutan la

herramienta de trabajo estándar seguida de la metodología de investigación-acción. En

dicho diseño primero se identifica el área de cuello de botella. Posterior a ello, se propone

realizar el estudio de método, análisis de movimiento y procedimiento operativo estándar

para registrar las actividades que no agregan valor a los procesos. Luego se propone

preparar las tablas de combinación de trabajo estandarizadas y así eliminar aquellas

actividades que no agregan valor. Mediante el diseño realizado por los autores se logra

reducir el tiempo de inactividad tanto para el hombre como para la máquina y, por lo

tanto, se obtiene una mayor productividad.

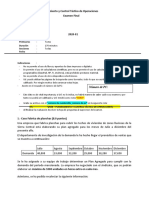

6) Proceso para resolver el problema

Diagnóstico: Se analiza el estado actual de la estación de fabricación de núcleos. Para

ello, se realiza el análisis del libro de registro de producción y los datos de avería de la

máquina y luego se realiza una reunión con los operadores de la máquina. También se

consideraron herramientas de análisis y diagnóstico, como el diagrama de procesos, el

diagrama de secuencia y el diagrama de Ishikawa. Finalmente, se identificaron áreas de

cuello de botella, por ejemplo, falta de rutinas de trabajo predefinidas,existencia de

actividades que no generan valor en el proceso de estudio.

Planificación: Se elaboró un plan de acción utilizando la técnica de los 5 Porqués. Para

cada problema (por qué) se desarrolló una propuesta (qué), sugiriendo formas para

resolver el problema (cómo). Se identificó al responsable de la ejecución (quién), los

lugares a ejecutar (dónde) y el momento de hacerlo (cuándo).

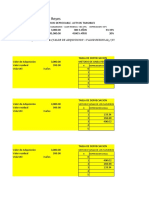

Actuación: se ejecutó la herramienta de trabajo estándar, con la creación de tres hojas

diferenciadas: la actividad hombre-máquina; el cuadro de operaciones estándar; y mesa

SEMINARIO DE INVESTIGACIÓN APLICADA II 2021-1

de combinación de trabajo estándar. Además de estas hojas, también se redactaron las

pautas de trabajo para cada producto para ayudar a los operadores de la máquina en sus

trabajos diarios.

Evaluación: Se analizan y se discuten con los altos ejecutivos de la planta los resultados

obtenidos con la ejecución del trabajo estándar. Además, se analizaron varias actividades

que no generan valor para la erradicación de las actividades de Muda, Muri y Mura

existentes en el proceso de elaboración del núcleo.

7) Principal resultado

El resultado de esta investigación es que el diseño que se basa en la estandarización del

trabajo (SW) ayudó a erradicar el tiempo de proceso inactivo, las actividades que no

generan valor en los procesos y reducir el requisito de mano de obra. Se ahorraron 31,6 s

de tiempo por ciclo de producto aproximadamente, lo cual hizo posible que la producción

se incrementara de hasta 45 a 58 piezas en un turno de trabajo de 7 horas. Además, se

demostró que la productividad del proceso de fabricación mejoró hasta un 6,5 por ciento

aproximadamente. Estos resultados ayudaron a mejorar el nivel de seguridad,

proporcionar más flexibilidad al proceso y permitir la reducción de costos en el contexto

de la fabricación.

8) Colocar las referencias bibliográficas referenciadas en este informe

Duggan, K. (2013), Creating Mixed Model Value Streams, Productivity Press, New York,

NY.

Mor, R.S., Bhardwaj, A. and Singh, S. (2018), “Benchmarking the interactions among

performance indicators in dairy supply chain: an ISM approach”, Benchmarking: An

International Journal, Vol. 26 No. 5, (in press).

Mor, R.S., Singh, S. and Bhardwaj, A. (2016), “Learning on lean production: a review of

opinion and research within environmental constraints”, Operations and Supply

Chain Management: An International Journal, Vol. 9 No. 1, pp. 61-72.

Wigglesworth, M. and Wood, T. (2012), Management of Chemical and Biological Samples

for Screening Applications, John Wiley and Sons, Weinheim.

SEMINARIO DE INVESTIGACIÓN APLICADA II 2021-1

También podría gustarte

- Mejora de productividad usando SLPDocumento4 páginasMejora de productividad usando SLPThalia Ramirez LopezAún no hay calificaciones

- Cuestionario #4-Ingenieria de Metodos.Documento5 páginasCuestionario #4-Ingenieria de Metodos.valentinaAún no hay calificaciones

- Mejora de la productividad en línea de ensamble de asientos SUVDocumento7 páginasMejora de la productividad en línea de ensamble de asientos SUVPaola VillanuevaAún no hay calificaciones

- ÍndiceDocumento12 páginasÍndiceJorge Luis Paredes AndradeAún no hay calificaciones

- Modulo 5 Calidad TotalDocumento22 páginasModulo 5 Calidad TotalMarina MartinezAún no hay calificaciones

- Mejora de métodos y tiempos de fabricaciónDe EverandMejora de métodos y tiempos de fabricaciónCalificación: 5 de 5 estrellas5/5 (2)

- UntitledDocumento34 páginasUntitledmaria sancchezAún no hay calificaciones

- AntecedentesDocumento2 páginasAntecedentesRandy Sánchez VidalAún no hay calificaciones

- Guia1 Im PDFDocumento8 páginasGuia1 Im PDFBradley RodiAún no hay calificaciones

- Actividad 1. - Luis Vasquez EloisaDocumento11 páginasActividad 1. - Luis Vasquez EloisaEloisa LuisAún no hay calificaciones

- Ingenieria Metodos. Semana 2.Documento5 páginasIngenieria Metodos. Semana 2.yenny patricia carrillo foreroAún no hay calificaciones

- The Bee TeamDocumento28 páginasThe Bee TeamEmely GomezAún no hay calificaciones

- GUIA-DIDACTICA-UNIDAD 1 Estudio de MetodosDocumento18 páginasGUIA-DIDACTICA-UNIDAD 1 Estudio de MetodosWill MujicaAún no hay calificaciones

- TrabajoDocumento54 páginasTrabajoMariana GomezAún no hay calificaciones

- Introducción a la Manufactura EsbeltaDocumento33 páginasIntroducción a la Manufactura EsbeltaPAOLA BAASAún no hay calificaciones

- Análisis de Un Sistema de Producción de Cárnicos Utilizando Simulación DiscretaDocumento18 páginasAnálisis de Un Sistema de Producción de Cárnicos Utilizando Simulación DiscretaTeddy CuellarAún no hay calificaciones

- Plan de Mejoramiento JoseDocumento66 páginasPlan de Mejoramiento JoseJoeAbelSimbañaCAún no hay calificaciones

- Modulo 5Documento20 páginasModulo 5Lourdes RiveraAún no hay calificaciones

- Práctica de Campo 01Documento5 páginasPráctica de Campo 01Jhony VasquezAún no hay calificaciones

- Diseno Procesos ProductivosDocumento51 páginasDiseno Procesos Productivosmauro guerra100% (2)

- Diseño Del Trabajo - CafeDocumento9 páginasDiseño Del Trabajo - Cafegrey fonsecaAún no hay calificaciones

- Grupo 3 Introduccion A La IngDocumento27 páginasGrupo 3 Introduccion A La IngAshley CotoAún no hay calificaciones

- Mejora Del Lead Time y Productividad en El Proceso Armado de Pizzas Aplicando Herramientas de Lean Manufacturing - ARTICULODocumento22 páginasMejora Del Lead Time y Productividad en El Proceso Armado de Pizzas Aplicando Herramientas de Lean Manufacturing - ARTICULOJuan Carlos Juarez CastilloAún no hay calificaciones

- Diseno Procesos ProductivosDocumento51 páginasDiseno Procesos ProductivosDiego SuárezAún no hay calificaciones

- Diseño instalaciones manufacturaDocumento5 páginasDiseño instalaciones manufacturaEdwin ElíasAún no hay calificaciones

- Estructura ReferencialDocumento7 páginasEstructura Referencialmati nicolasAún no hay calificaciones

- Modelo de Diagnóstico de Procesos Aplicado en La Comercializadora de Artículos ÓpticosDocumento10 páginasModelo de Diagnóstico de Procesos Aplicado en La Comercializadora de Artículos ÓpticosTerrySantiagoAún no hay calificaciones

- Fundamentos de La Ingeniería de MétodossDocumento22 páginasFundamentos de La Ingeniería de MétodossJbr Irving50% (2)

- Estudio de Métodos y TiemposDocumento5 páginasEstudio de Métodos y Tiemposcarlos hernan morales riveraAún no hay calificaciones

- Ingmet2 Ac I 2018Documento5 páginasIngmet2 Ac I 2018Cesar CampaAún no hay calificaciones

- Presentación Escenario 1Documento57 páginasPresentación Escenario 1Lina RuizAún no hay calificaciones

- Conceptos Generales de Ingeniería de MétodosDocumento6 páginasConceptos Generales de Ingeniería de MétodosMayra OrozcoAún no hay calificaciones

- Estudio de MetodosDocumento18 páginasEstudio de MetodosWyanglox MCAún no hay calificaciones

- Metodos de Planificacion 4-09-21Documento16 páginasMetodos de Planificacion 4-09-21Michael VargasAún no hay calificaciones

- Ingenieria de Metodos Act 2Documento5 páginasIngenieria de Metodos Act 2BRAULIO OYERVIDES50% (2)

- Proyecto 2 EdTDocumento40 páginasProyecto 2 EdTjacipch244Aún no hay calificaciones

- J0740 Luis Pablo Castro Sáenz Ingenieria Industrial PREGUNTASDocumento26 páginasJ0740 Luis Pablo Castro Sáenz Ingenieria Industrial PREGUNTASmarinagarcia26Aún no hay calificaciones

- Ing Metodos OrdiDocumento7 páginasIng Metodos OrdiDilan GutiérrezAún no hay calificaciones

- UF1127 - Registro, evolución e incidencias en la producción en fabricación mecánicaDe EverandUF1127 - Registro, evolución e incidencias en la producción en fabricación mecánicaAún no hay calificaciones

- Procesos Industriales Semana 1 y 2 P.Documento5 páginasProcesos Industriales Semana 1 y 2 P.Luis Angel Gárate ChambillaAún no hay calificaciones

- Resultado Del Aprendizaje Unidad - 6Documento34 páginasResultado Del Aprendizaje Unidad - 6Ana VargasAún no hay calificaciones

- Manufactura Esbelta Aplicada A Una Línea de GalletasDocumento14 páginasManufactura Esbelta Aplicada A Una Línea de GalletasWill Farfan UrquizoAún no hay calificaciones

- Gilmar Zuniga Ocon Actividad 2Documento5 páginasGilmar Zuniga Ocon Actividad 2Ghilmar YenAún no hay calificaciones

- 2 - Diseño de Procesos ProductivosDocumento57 páginas2 - Diseño de Procesos ProductivosJuan Pablo FioriniAún no hay calificaciones

- Metodos y MedicionesDocumento36 páginasMetodos y MedicionesWilian MiguelAún no hay calificaciones

- 1296 ##Default - Genres.article## 4243 1 10 20180119 PDFDocumento8 páginas1296 ##Default - Genres.article## 4243 1 10 20180119 PDFElder LescanoAún no hay calificaciones

- Modelo de Línea de BalanceDocumento5 páginasModelo de Línea de BalanceDarling SolangeeAún no hay calificaciones

- Estrategias para El Diseño o Mejoramiento Del ProductoDocumento7 páginasEstrategias para El Diseño o Mejoramiento Del Productodiana100% (1)

- Métricos de MediciónDocumento17 páginasMétricos de MediciónMarianna GutierrezAún no hay calificaciones

- Material de Apoyo Estandarización de ProcesosDocumento76 páginasMaterial de Apoyo Estandarización de ProcesosLeonardo MAún no hay calificaciones

- Aplicación de Manufactura Esbelta en línea de galletasDocumento6 páginasAplicación de Manufactura Esbelta en línea de galletasBrighitt Barbara Brousset BegazoAún no hay calificaciones

- Importancia diseño experimentosDocumento5 páginasImportancia diseño experimentosLarissa De la CruzAún no hay calificaciones

- S02.s1 - Estudio Del TrabajoDocumento43 páginasS02.s1 - Estudio Del TrabajoLucero VillantoyAún no hay calificaciones

- Estandar de ProduccionDocumento10 páginasEstandar de ProduccionJeremias Andacaba VillafuerteAún no hay calificaciones

- Ingenieria de Metodos - ACT2Documento5 páginasIngenieria de Metodos - ACT2Yessy Mar100% (2)

- Procedimiento de Estudio de Metodos de TrabajoDocumento5 páginasProcedimiento de Estudio de Metodos de TrabajoLuisFernandoChuraQuispeAún no hay calificaciones

- Administración producción optimizar recursosDocumento5 páginasAdministración producción optimizar recursosJuan Carlos Munguia Castañeda0% (1)

- Capitulo 5 Ingenieria de Metodos CorregidoDocumento193 páginasCapitulo 5 Ingenieria de Metodos Corregidoanon_615179342Aún no hay calificaciones

- Actividad 4 - Procesos y herramientas-Parte 1Documento6 páginasActividad 4 - Procesos y herramientas-Parte 1sebastian suarezAún no hay calificaciones

- Artículo 3Documento4 páginasArtículo 3Thalia Ramirez LopezAún no hay calificaciones

- Artículo 01Documento4 páginasArtículo 01Thalia Ramirez LopezAún no hay calificaciones

- Artículo 15Documento4 páginasArtículo 15Thalia Ramirez LopezAún no hay calificaciones

- Planeamiento y Control Táctico de Operaciones Examen Final: Profesores Duración Secciones FechaDocumento4 páginasPlaneamiento y Control Táctico de Operaciones Examen Final: Profesores Duración Secciones FechaThalia Ramirez LopezAún no hay calificaciones

- Articulo 2Documento4 páginasArticulo 2Thalia Ramirez LopezAún no hay calificaciones

- Objetivo:: Descripción: El Gerente de Operaciones Señaló Que Hará Un Mayor Seguimiento A EstosDocumento3 páginasObjetivo:: Descripción: El Gerente de Operaciones Señaló Que Hará Un Mayor Seguimiento A EstosThalia Ramirez LopezAún no hay calificaciones

- Artículo 9Documento4 páginasArtículo 9Thalia Ramirez LopezAún no hay calificaciones

- Artículo 10Documento4 páginasArtículo 10Thalia Ramirez LopezAún no hay calificaciones

- El Acuerdo de EscazúDocumento4 páginasEl Acuerdo de EscazúThalia Ramirez LopezAún no hay calificaciones

- Artículo 12Documento4 páginasArtículo 12Thalia Ramirez LopezAún no hay calificaciones

- Artículo 13.1Documento4 páginasArtículo 13.1Thalia Ramirez LopezAún no hay calificaciones

- Cadena de ValorDocumento14 páginasCadena de ValorThalia Ramirez Lopez100% (1)

- Dbca 1Documento3 páginasDbca 1Thalia Ramirez LopezAún no hay calificaciones

- Caso 3 PD Registro de NotasDocumento1 páginaCaso 3 PD Registro de NotasThalia Ramirez LopezAún no hay calificaciones

- Caso LogísticaDocumento4 páginasCaso LogísticaThalia Ramirez LopezAún no hay calificaciones

- El Acuerdo de EscazúDocumento4 páginasEl Acuerdo de EscazúThalia Ramirez LopezAún no hay calificaciones

- Elementos de Una Negociación TecnologicaDocumento2 páginasElementos de Una Negociación TecnologicaThalia Ramirez LopezAún no hay calificaciones

- IN218 20-2 TA2 Taller 4 Unidad VDocumento2 páginasIN218 20-2 TA2 Taller 4 Unidad VThalia Ramirez LopezAún no hay calificaciones

- Fusiones de La Empresa BackusDocumento1 páginaFusiones de La Empresa BackusThalia Ramirez LopezAún no hay calificaciones

- El Acuerdo de EscazúDocumento4 páginasEl Acuerdo de EscazúThalia Ramirez LopezAún no hay calificaciones

- Caso LogísticaDocumento4 páginasCaso LogísticaThalia Ramirez LopezAún no hay calificaciones

- Trabajo Final - Gestgion de ProyectosDocumento33 páginasTrabajo Final - Gestgion de ProyectosThalia Ramirez LopezAún no hay calificaciones

- Laboratorio 2 - Busqueda de PatentesDocumento20 páginasLaboratorio 2 - Busqueda de PatentesThalia Ramirez LopezAún no hay calificaciones

- ElementosDocumento3 páginasElementosThalia Ramirez LopezAún no hay calificaciones

- Familia de PatenteDocumento5 páginasFamilia de PatenteThalia Ramirez LopezAún no hay calificaciones

- EnergéticaDocumento5 páginasEnergéticaThalia Ramirez LopezAún no hay calificaciones

- El Acuerdo de EscazúDocumento4 páginasEl Acuerdo de EscazúThalia Ramirez LopezAún no hay calificaciones

- Qué Es Una PatenteDocumento2 páginasQué Es Una PatenteThalia Ramirez LopezAún no hay calificaciones

- Ensayo Rol Dirctor de ProyectosDocumento3 páginasEnsayo Rol Dirctor de ProyectosMargaret Castillo Rodelo0% (1)

- Control de Calidad - Historia de La Calidad en ColombiaDocumento4 páginasControl de Calidad - Historia de La Calidad en ColombiaLeidy L Lorduy RodriguezAún no hay calificaciones

- Proceso reclutamiento SENADocumento3 páginasProceso reclutamiento SENAJHON JAIROAún no hay calificaciones

- Sistema de Soporte Ejecutivos (Ess)Documento1 páginaSistema de Soporte Ejecutivos (Ess)Eliud MartinezAún no hay calificaciones

- CAPECODocumento6 páginasCAPECOCirculoDeMatemáticasSteinerAún no hay calificaciones

- Contabilidad Intermedia PRACTICA 1 PLANILLASDocumento7 páginasContabilidad Intermedia PRACTICA 1 PLANILLASGlen Miguel IbañezAún no hay calificaciones

- Estrategias industriales Taylor-FordDocumento4 páginasEstrategias industriales Taylor-FordJalascAún no hay calificaciones

- Aca 1Documento17 páginasAca 1laura ojedaAún no hay calificaciones

- Glosario Artículo 1 Al 20 Ley de Comercio ExteriorDocumento2 páginasGlosario Artículo 1 Al 20 Ley de Comercio ExteriorEdith Montserrat S. V.Aún no hay calificaciones

- Administracion de Recursos Humanos Modulo IIDocumento6 páginasAdministracion de Recursos Humanos Modulo IIjeisoncamargoAún no hay calificaciones

- Pliego de Condiciones Grales Sta RitaDocumento13 páginasPliego de Condiciones Grales Sta RitaeverAún no hay calificaciones

- Semana 7, Matemática Financiera, Iacc 2019Documento5 páginasSemana 7, Matemática Financiera, Iacc 2019Dannae Campos100% (1)

- Act 2 Proyectos y Fuentes Del FinanciamientoDocumento3 páginasAct 2 Proyectos y Fuentes Del FinanciamientoPoncho MaldonadoAún no hay calificaciones

- Resumen Ejecutivo - Industria de Elaboración de Perfumes, Tintes y CosméticosDocumento3 páginasResumen Ejecutivo - Industria de Elaboración de Perfumes, Tintes y CosméticosJavier Rivera100% (2)

- Control y pronóstico con Valor GanadoDocumento11 páginasControl y pronóstico con Valor GanadoOnelia Odeth DìazAún no hay calificaciones

- Modelo Canvas - Andrea ReveloDocumento1 páginaModelo Canvas - Andrea Reveloyurani andrea revelo jacomeAún no hay calificaciones

- Caso Practico - Viernes 05 Agosto 2022 - 6 PMDocumento11 páginasCaso Practico - Viernes 05 Agosto 2022 - 6 PMRETUERTO GUEVARA KEVIN MARCELOAún no hay calificaciones

- Administración Cuarto. PAE. Guía 1. Primera Unidad. 2021.Documento2 páginasAdministración Cuarto. PAE. Guía 1. Primera Unidad. 2021.Luis MorenteAún no hay calificaciones

- Asociación Mexicana de FranquiciasDocumento14 páginasAsociación Mexicana de FranquiciasMafer BenitezAún no hay calificaciones

- Notas financieras claveDocumento24 páginasNotas financieras claveNinna CalluchiAún no hay calificaciones

- Tesis Nacional CELIS CYNTHIA - TESISDocumento130 páginasTesis Nacional CELIS CYNTHIA - TESISmary salisAún no hay calificaciones

- Caso RRHH PMDDocumento2 páginasCaso RRHH PMDAlbert FortunatoAún no hay calificaciones

- Guía Ejercicios PPE EnunciadoDocumento10 páginasGuía Ejercicios PPE EnunciadoMartin MontesAún no hay calificaciones

- LOGISTICADocumento25 páginasLOGISTICAÁngel Adrián Vásquez HernándezAún no hay calificaciones

- Clase 5 - Diapositiva - Contraloria G.RDocumento24 páginasClase 5 - Diapositiva - Contraloria G.RCG Alexander Manuel100% (1)

- Trabajo-Ingeneria de ProcesosDocumento7 páginasTrabajo-Ingeneria de ProcesosRuth Abigail Coronado MartinezAún no hay calificaciones

- Analisis FinancieroDocumento54 páginasAnalisis FinancieroNestor Abraham Araujo EspinozaAún no hay calificaciones

- Negocios Multinivel en PerúDocumento2 páginasNegocios Multinivel en PerúmultinivelporinterneAún no hay calificaciones

- Norma Angelica Moncada GonzalezDocumento4 páginasNorma Angelica Moncada GonzalezBruno CastroAún no hay calificaciones

- Metodo DepreciacionDocumento7 páginasMetodo Depreciaciondomenica PinosAún no hay calificaciones