Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Metodos y Tiempos Excelente

Metodos y Tiempos Excelente

Cargado por

lbaylonrDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Metodos y Tiempos Excelente

Metodos y Tiempos Excelente

Cargado por

lbaylonrCopyright:

Formatos disponibles

TEMA 13. DISEO Y MEDIDA DEL TRABAJO: MTODOS Y TIEMPOS.

13.1. El Diseo del trabajo y la Productividad.

13.2. Contenido del tiempo invertido en un trabajo.

13.3. El Estudio de Mtodos.

13.3.1. Las teoras de mtodos.

13.3.2. Fases en el estudio de mtodos.

13.3.3. El registro de datos.

13.4. La Medida del Trabajo.

13.4.1. Sistemas de medida de tiempos.

13.4.2. El cronometraje.

13.4.2.1. El juicio de actividad.

13.4.2.2. ndices para la apreciacin de la actividad.

13.4.2.3. Fases en el desarrollo del cronometraje.

13.4.2.4. Coeficiente de reposo.

13.4.3. Sistemas de tiempos predeterminados.

13.4.3.1. MTM

Anexo: Ejemplo de cronometraje

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

13.1. El diseo del trabajo y la productividad.

La productividad puede definirse como la relacin entre la produccin obtenida y los recursos

empleados. Algunos ejemplos elegidos por su simplicidad servirn para aclarar este concepto:

Si una mquina-herramienta produca 100 piezas por cada da de trabajo y aumenta su

produccin a 120 piezas en el mismo tiempo gracias al empleo de mejores herramientas

de corte, la productividad de esa mquina se habr incrementado en un 20 %.

Si un alfarero produca 30 platos por hora y al adoptar mtodos de trabajo ms

perfeccionados logra producir 40, su productividad habr aumentado en un 33,33 %.

Los principales recursos a disposicin de una empresa son: terrenos y edificios, materias primas,

instalaciones, mquinas y mano de obra. El uso que se hace de todos estos recursos combinados

determina la productividad de la empresa.

Las variables o dimensiones en las que se puede aumentar la productividad son:

Trabajo (mano de obra).

Capital (inversiones en edificios, instalaciones y maquinaria).

Gestin (diseo, mtodos de fabricacin, logstica, calidad).

En este mbito de bsqueda de productividad, uno de los medios ms eficaces para aumentar la

productividad es inventar nuevos procedimientos de fabricacin y modernizar la maquinaria y el equipo.

Sin embargo, esta solucin generalmente exige fuertes desembolsos de capital. En cambio el estudio

del trabajo tiende a enfocar el problema del aumento de la productividad mediante el anlisis sistemtico

de las operaciones, procedimientos y mtodos de trabajo existentes con objeto de mejorar su eficacia.

Por lo tanto el estudio del trabajo contribuye a aumentar la productividad recurriendo poco o nada a

inversiones suplementarias de capital.

El estudio del trabajo se compone, a su vez, de dos conceptos fundamentales: el estudio de

mtodos y la medida del trabajo. Ambos estn estrechamente ligados entre s; el estudio de mtodos

se usa para reducir el contenido de trabajo de la tarea u operacin mientras que la medida del trabajo

sirve sobre todo para investigar y reducir el tiempo improductivo y para fijar despus las normas de

tiempo de la operacin cuando se efecte en la forma perfeccionada ideada gracias al estudio de

mtodos.

.

ESTUDIO DE METODOS

ESTUDIO

DEL

TRABAJO

para simplificar el trabajo e

idear mtodos ms

econmicos de hacerlo

MEDICIN DEL TRABAJO

para determinar el tiempo que

debe llevar

MAYOR

PRODUCTIVIDAD

-2-

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

13.2. Contenido del tiempo invertido en un trabajo.

Una hora-hombre es el trabajo de un hombre en una hora.

Una hora-mquina es el funcionamiento de una mquina o de parte de una instalacin durante

una hora.

El tiempo invertido por un hombre o por una mquina para llevar a cabo una operacin o producir

una cantidad determinada de productos puede descomponerse de la manera que se indica grficamente

a continuacin:

Contenido bsico de

trabajo del producto o de

la operacin

Contenido

de trabajo

total

Tiempo

total

de

la operacin

en las

condiciones

existentes

B

C

Contenido de trabajo

suplementario debido a

deficiencias en el diseo

o en la especificacin de

producto

Contenido de trabajo

suplementario debido a

mtodos ineficaces de

produccin o de

funcionamiento.

Tiempo improductivo

debido a deficiencias de

la direccin

Tiempo

improductivo

total

Tiempo improductivo

imputable al trabajador

-3-

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

13.3. El Estudio de Mtodos.

El estudio de mtodos es la aplicacin de tcnicas para determinar el proceso ms adecuado

para la industrializacin de un trabajo sea de la clase que sea. Los objetivos del estudio de mtodos son:

Mejorar los procesos y los procedimientos.

Mejorar la disposicin de la fbrica, taller y lugar de trabajo as como los modelos de

mquinas e instalaciones.

Economizar el esfuerzo humano y reducir la fatiga innecesaria.

Mejorar la utilizacin de materiales, mquinas y mano de obra.

MARKETING

Expectativas del cliente

Funcin ESTUDIOS

COSTE

DISEO PRODUCTO

Planos

Funcin MTODOS

INDUSTRIALIZACIN

PLAZO

DISEO

DE

PROCESO

MEJORA

DEL

PROCESO

Distribucin en planta

Puestos de trabajo

optimizados

CALIDAD

La aplicacin del estudio de mtodos puede realizase en dos situaciones:

Caso 1: industrializar un producto u operacin por primera vez (trabajo en equipo con

oficina tcnica, tcnicas de ingeniera concurrente, productividad a priori.)

INGENIERIA DE PRODUCTO

INDUSTRIALIZACIN

Anlisis de mtodos

Cmo producir ?

GAMA DE TRABAJO

Caso 2: mejora de mtodos de procesos y operaciones ya existentes.

GAMA DE TRABAJO YA EXISTENTE

ANLISIS DE MTODOS

GAMA DE TRABAJO MEJORADA

En pginas sucesivas se tratar el estudio de mtodos referido al caso 2, sabiendo que todas las

tcnicas de las que hablemos son perfectamente aplicables para cualquiera de las dos situaciones.

-4-

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

13.3.1. Las teoras de mtodos.

Los elementos a tener en cuenta para el estudio de mtodos son bsicamente de dos tipos. En

primer lugar los factores tcnico-fsicos, tales como el contenido de la tarea y el contexto fsico que

rodea al trabajador. En segundo lugar los factores socio-psicolgicos, concretamente los sociales

(interacciones personales que tienen lugar a causa de la estructura organizativa y de las asignaciones de

trabajos) y los intrnsecos (sentimientos psicolgicos internos que se originan al desempear el trabajo.

El estudio de unos y otros dio lugar a dos enfoques de pensamiento, el de la gestin cientfica

(Taylorismo), que aboga por la especializacin y una alta subdivisin en tareas elementales, y el enfoque

del comportamiento (Elton Mayo y seguidores), que tiene en cuenta las necesidades, metas y

satisfacciones del factor humano. No obstante, para realizar un correcto diseo del puesto de trabajo se

deben considerar ambos factores, de forma que se contemplen tanto las necesidades de la organizacin

como las de los propios trabajadores.

El desarrollo del estudio del trabajo se debe en gran medida a Frederic Winslow Taylor, En 1878

el joven Taylor comenz a trabajar en la Midvale Steel Company como proyectista, durante su vida

obtuvo ms de cincuenta patentes de invencin referidas a mquinas, herramientas, etc. En 1884,

despus de haber recorrido todos los escalones jerrquicos, desde aprendiz y simple obrero, llega a ser

ingeniero en jefe. Se afili a la Sociedad Americana de Ingenieros Mecnicos (ASME) donde asisti a

reuniones y conferencias que influyeron en sus ideas. En 1895 comenz a trabajar en la Bethlehem Steel

Company, donde present un documento sobre mtodos de pago e incentivos a la productividad. En

EEUU la desorganizacin administrativa era tal que el Presidente Theodore Roosevelt (1901-1909) hizo

un llamado nacional a la produccin y al ahorro. Taylor respondi exponiendo su pensamiento en su libro

The Principles of Scientific Management (1911), que es una evolucin de su obra anterior Shop

Management de 1903. A lo largo de su vida Taylor colabor con varios precursores del estudio del, entre

otros, Henry Gantt y el matrimonio Gilbreth..

13.3.2. Fases del estudio de mtodos.

Un estudio de mtodo se hace con arreglo a las siguientes fases:

A) Seleccionar el trabajo a estudiar. Se elegirn trabajos cuyo estudio puede originar ventajas

econmicas.

B) Registro de datos relacionados con el trabajo elegido, para lo que existen tcnicas e instrumentos

cuya eleccin depender del trabajo a analizar.

C) Examen crtico del mtodo actual, hacindose preguntas sistemticas.

1. Propsito

Qu se hace?

Por qu se hace?

Qu otra cosa

podra hacerse?

Qu debera

hacerse?

2. Lugar

Dnde se hace?

Por qu se hace

all?

En qu otro lugar

podra hacerse?

Dnde debera

hacerse?

3. Sucesin

Cundo se hace?

Por qu se hace

entonces?

Cundo podra

hacerse?

Cundo debera

hacerse?

4. Persona

Quin lo hace?

Por qu lo hace

esa persona?

Qu otra persona

podra hacerlo?

Quin debera

hacerlo?

5. Medios

Cmo se hace?

Por qu se hace de

ese modo?

De qu otro modo

podra hacerse?

Cmo debera

hacerse?

D) Idear el mtodo ms prctico, econmico y eficaz, teniendo debidamente en cuenta todas las

contingencias previsibles.

E) Definir el nuevo mtodo para poderlo reconocer en todo momento (procedimiento, disposicin,

equipo, materiales, calidad, formacin, condiciones de trabajo)

F) Implantar ese mtodo como prctica normal.

G) Mantener en uso dicha prctica instituyendo inspecciones regulares.

-5-

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

Esquema de la mejora de Mtodos de Trabajo

1

SELECCIONAR

EL TRABAJO

2

REGISTRAR EL

METODO ACTUAL

Disposicin de los locales

Graficos

Otros

medios

Cursogram a sin ptico

Cursogram a an altico

Actividad es mltiple s

Trayectorias

Diagram a de re co rrido

Diagram a de hilos

Mo delos

En el lugar de trabajo

Diagram a biman ual

Simo grama

Actividad es mltiple s

Grficos

Ciclogram a

Crono ciclog ra ma

Analisis cine matogrfico

Otros

medios

EXAMINAR

CRITICAMENTE

IDEAR NUEVO

METODO

5

IMPLANTAR

6

CONTROLAR EL

NUEVO METODO

-6-

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

13.3.3. El registro de datos.

Para llevar a cabo la segunda fase del estudio de mtodos existen diversos tipos de instrumentos

de registro de datos; a continuacin se muestra una clasificacin y ejemplos de algunos de ellos:

Diagrama del proceso.

Indican la sucesin de los hechos Cursograma sinptico del proceso.

sin reproducirlos a escala

Cursograma analtico (del operario, del

material y del equipo o maquinaria)

Diagrama bimanual

GRFICOS

O

DIAGRAMAS

Sucesin con escala de tiempo

Indican movimiento

Grfico de actividades mltiples.

Simograma

Diagrama de recorrido

Diagrama de hilos

Ciclograma

Grfico de trayectorias

Se ha convenido que todas las actividades que pueden intervenir en un proceso de trabajo

pueden reducirse fundamentalmente a cinco clases de acciones:

Accin

Operacin

Inspeccin

Transporte

Espera

Almacenamiento

-7-

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

Para cada una de estas acciones existe un smbolo convencional normalizado, de acuerdo con la

propuesta del Comit Especial ASME de Normalizacin de Diagramas de Proceso, que se representa a

continuacin:

Smbolo

Descripcin

Se dice que hay operacin cuando se modifican intencionadamente

cualesquiera caractersticas fsicas o qumicas de un objeto, cuando ste

se monta o se desmonta con relacin a otro objeto o se prepara para una

operacin subsiguiente, como el transporte, la inspeccin o el

almacenamiento. Tambin existe una operacin cuando se facilita o

recibe informacin o se hacen clculos o planes.

Se dice que hay inspeccin cuando un objeto es examinado para

fines de identificacin o para comprobar la cantidad o calidad de

cualquiera de sus propiedades. La inspeccin no contribuye a la

conversin del material en producto acabado.

Hay transporte cuando un objeto es trasladado de un lugar a otro,

salvo cuando el traslado forme parte de una operacin o sea efectuado

por los operarios en su puesto de trabajo en el curso de una operacin o

inspeccin.

Hay espera con relacin a un objeto cuando las condiciones (salvo

las que modifican intencionadamente las caractersticas qumicas o

fsicas del producto) no permiten o requieren la ejecucin de la accin

siguiente prevista. La espera tambin se denomina demora y

almacenamiento temporal. Sucede, por ejemplo, cuando el trabajo se

amontona en el suelo de un taller entre una y otra operacin, hay cajas

en espera de ser empaquetadas, piezas que aguardan ser colocadas en

su depsito, ....

Existe almacenamiento cuando un objeto es guardado y

protegido contra el traslado no autorizado del mismo.

La diferencia entre almacenamiento y espera consiste en que para

sacar un artculo que est almacenado se necesita una peticin y un

registro de salida (fsico o informtico) que no es necesario cuando se

trata de almacenamiento temporal.

-8-

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

13.3.3.1. Ejemplos de registro de datos

Cursograma sinptico del proceso.

El cursograma sinptico es un diagrama que presenta un cuadro general de cmo se suceden las

principales operaciones e inspecciones. Es til para ver de una sola ojeada la totalidad del proceso.

En el ejemplo siguiente se recogen las principales operaciones e inspecciones de un proceso de

fabricacin de una escalera de madera. Se recogen tambin los tiempos.

-9-

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

Cursograma analtico.

Es un diagrama que muestra la trayectoria de un producto o procedimiento sealando todas las

acciones mediante su smbolo. Puede ser de operario, material o maquinaria. Tiene un resumen de

acciones y se puede comparar con un mtodo mejorado.

A continuacin se presenta el diagrama de recorrido de un departamento de recepcin de

materiales en una fbrica de aviones. Este cursograma se complementa con el diagrama de recorrido de

la pgina siguiente.

- 10 -

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

Diagrama de recorrido.

Es un diagrama que presenta un plano de la zona de trabajo, muestra la posicin de las

mquinas y los puestos de trabajo. A partir de observaciones in situ se trazan los movimientos del

producto o de sus componentes, utilizando los smbolos de las acciones (operacin, transporte,

inspeccin, espera) que tambin pueden recogerse en un cursograma analtico.

A continuacin se presenta el diagrama de recorrido de un departamento de recepcin de

materiales en una fbrica de aviones. El mtodo es claramente mejorable, reubicando las operaciones y

reduciendo los recorridos.

- 11 -

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

Diagrama de actividades mltiples.

Es un diagrama en el que se registran las respectivas actividades de varios objetos de estudio

(operario, maquinaria) segn una escala de tiempos. Tiene un resumen de acciones y se puede

comparar con un mtodo mejorado.

A continuacin se presenta el diagrama de actividades mltiples para un operario y una mquina

(fresadora vertical) que da un acabado final a la cara de una pieza de acero fundido. Observar el tiempo

de ciclo de 2 minutos y comparar con el mtodo mejorado de la pgina siguiente.

- 12 -

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

Mtodo mejorado, en el cuadro resumen se observa una reduccin del tiempo de ciclo a 1,4

minutos y un aumento de productividad de un 23% en el operario y un 19% en la mquina.

- 13 -

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

Diagrama bimanual.

Es una variedad de cursograma (sin base de tiempos) donde se registra la actividad de las

manos del operario indicando la relacin entre ellas.

A continuacin se presenta el diagrama bimanual de una operacin muy sencilla: corte mediante

una lima de tubos de vidrio en trozos de una determinada medida, con ayuda de una plantilla.

- 14 -

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

El mtodo anterior mejorado gracias a la modificacin de la plantilla, observar reduccin de operaciones.

- 15 -

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

Diagrama de movimientos simultneos o Simograma.

Es un diagrama, donde se registran los therbligs referentes a diversas partes del cuerpo o grupos

de therbligs de varios trabajadores. Puede estar basado en una filmacin de video.

Los therbligs se deben a Frank B. Gilberth, que distingui 17 movimientos fundamentales de las

manos y de la mirada: Buscar, encontrar, seleccionar, asir, sostener, transportar carga.

Se puede representar una escala de tiempos que se basa en el guio, siendo un guio=1/2000

de minuto.

A continuacin se presenta el simograma bimanual en el que se representan los therbligs con

una escala de tiempo en guios.

- 16 -

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

3.4. La medida del trabajo.

La Organizacin Internacional del Trabajo (O.I.T) establece que la medicin del trabajo en la

industria es la aplicacin de tcnicas para determinar el tiempo que invierte un trabajador cualificado en

llevar a cabo una tarea definida, efectundola segn una norma de ejecucin preestablecida.

El conocimiento de los tiempos necesarios para cada operacin en un sistema de produccin es

fundamental, en el terreno de la organizacin industrial, como elemento de gestin; se aplican

fundamentalmente para:

Determinar el precio de coste de fabricacin

Clculo de efectivos

Reparto y equilibrado de tareas

Determinacin de la capacidad de produccin de mquinas e instalaciones

Establecimiento del programa de produccin del taller

Estudio de implantaciones

Estudio para eliminacin de tiempos improductivos

Valoracin de economas posibles en las mejoras de mtodos

Clculo de niveles de productividad

Clculo de rendimientos

Aplicacin de frmulas de incentivos en la remuneracin basadas en la productividad

Los tiempos de trabajo se pueden referir a:

Trabajo manual individual

Trabajo de la mquina

Trabajo del conjunto hombre-mquina

Trabajo manual en equipo

Sistemas de medida de tiempos.

Existen cuatro procedimientos fundamentales para la medida de tiempos:

Cronometraje

Sistemas de tiempos predeterminados

Muestreo del trabajo.

Datos tipo / estndar de tiempos

Estudiaremos los dos primeros a continuacin:

13.4.1. El cronometraje.

Fundamentos:

Divisin del trabajo en fases elementales, estableciendo puntos de corte precisos.

Medida de cada fase corrigiendo el tiempo por un juicio de actividad.

Conversin de tiempos observados en tiempos bsicos.

Determinacin de suplementos que se aadirn al tiempo bsico de la operacin.

Para cronometrar es necesario establecer unidades de tiempo, las ms utilizadas son el segundo,

la centsima de segundo, la cienmilsima de hora (la MTU del mtodo MTM), la centsima de minuto o el

guio (therbligh) que es 1/2000 min.

- 17 -

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

13.4.1.1. El juicio de actividad.

La organizacin se aplica para estabilizar todos los factores del trabajo: producto, mquinas,

tiles, mtodo de ejecucin ... , a fin de evitar irregularidades y obtener un ciclo de trabajo corto y

constante. Sin embargo, existe un factor imposible de estabilizar completamente: el propio operario, que

ejecuta su tarea con su propio ritmo que depende de su personalidad fsica y psquica y que no puede ser

perturbada. De este modo, el cronometraje de un operario particularmente hbil y rpido dara un tiempo

reducido que no podra ser respetado por un obrero menos hbil y de ritmo ms lento; al contrario, el

cronometraje de un obrero lento dara un tiempo anormalmente dilatado.

Para establecer un tiempo manual incontestable, es necesario buscar un ejecutante,

generalmente ficticio, que represente al operario medio; esto se logra ponderando con un factor de

actividad cada fase ejecutada por un operario convenientemente adiestrado. Esta actividad determina la

eficacia de los movimientos del operario basndose en tres factores:

Mtodo de trabajo: la utilizacin ms o menos racional de los movimientos.

Precisin: la mayor o menor seguridad en los movimientos de la mano.

Rapidez: la velocidad de ejecucin de los movimientos.

Cada tiempo cronometrado ser llevado a una actividad de referencia que no ser arbitraria: esta

debe corresponder a la actividad que tendra en el desarrollo de su tarea, sin afectar a su salud y durante

la jornada de trabajo, un ejecutante empleando todo su potencial de actividad y tomando el reposo

compensador acordado en funcin del esfuerzo necesario, en las condiciones de ambiente en las que se

1

encuentra .

Se acepta como actividad normal la que desarrolla una persona andando a una velocidad de 5 km/h en

lnea recta, sin carga, suelo firme, con pasos de 0,75 m, ambiente a 13 C con una higrometra de 60%.

Un cronometrador convenientemente adiestrado y con experiencia en el trabajo es capaz de

apreciar la actividad de una operacin con un error de 5%.

13.4.1.2. ndices para la apreciacin de la actividad.

Existen diferentes escalas de actividad, a continuacin se puede ver la comparacin de

actividades segn una tabla de la Asociacin Espaola de MTM:

Definicin adoptada por la BTE (Bureau des Temps Elementaires).

- 18 -

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

Una vez que hemos elegido la escala de actividad, debemos corregir los tiempos observados con

la actividad de referencia (normal u ptima segn la empresa). Para ello, debemos distinguir los

diferentes conceptos de tiempos:

Tiempo observado: Es el tiempo real transcurrido en las diversas fases del trabajo. En

nuestro caso sera la fila superior de la hoja anterior

Tiempo elegido: Es el tiempo real observado, seleccionado estadsticamente de acuerdo con

la actividad, asimismo seleccionada. Esta seleccin se realiza por el mtodo de Gauss u

otros.

Tiempo corregido: Es el tiempo elegido, corregido en funcin de la actividad desarrollada y la

actividad de referencia (normal u ptima, por ejemplo, con escala 75/100 se suele corregir a

actividad 100).

- 19 -

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

13.4.1.3. Fases en el desarrollo del cronometraje.

1. Toma de datos en el puesto de trabajo:

Divisin del trabajo en fases elementales.

Toma de tiempos de cada operacin elemental.

Apreciacin de la actividad para cada fase elemental.

Registro en la hoja de anotacin de datos.

Para el registro de tiempos y actividades se puede utilizar una hoja como la siguiente:

- 20 -

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

2. Anlisis y recuento de datos en Oficina:

Con los datos de la hoja anterior se calculan el tiempo medio y la actividad media:

siendo,

n = n de tomas

ti = tiempo de la operacin elemental en la toma i-sima

tm = tiempo medio de la operacin elemental

am = actividad media de la operacin elemental

3. Determinacin del tiempo corregido o admitido:

t normal = t medio * ( A media / A normal)

t ptimo = t medio * ( A media / A ptima)

t admitido = t normal u ptimo * Coeficiente Reposo

4. Redaccin de la hoja de anlisis:

Teniendo en cuenta los tiempos normales u ptimos (dependiendo del sistema de tiempos

empleado por la empresa), se establece la hoja de anlisis para cada operacin. En ella figuran:

tN , tO segn el caso;

frecuencias;

coeficiente de reposo;

cantidad de piezas/hora.

En esta hoja se llega al tiempo de pago. Lo veremos en un ejemplo.

- 21 -

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

13.4.1.4. Coeficiente de reposo.

Coeficiente mayorador del tiempo cronometrado para cada fase elemental, de modo que el

operario pueda recuperar la fatiga generada por el trabajo.

La valoracin de la fatiga se hace a travs de cinco criterios fundamentales:

Necesidades fisiolgicas

Fatiga fsica, que depende de la postura y el esfuerzo que se realiza.

Fatiga mental

Monotona

Condiciones ambientales

Los coeficiente de reposo tienen dos partes: suplementos fijos y variables. Los fijos que engloban las

necesidades fisiolgicas, entre un 5% y un 7% del tiempo bsico y la fatiga bsica (fsica y mental) que

suelen ser un 4% del tiempo bsico. Los suplementos variables se aaden cuando las condiciones de

trabajo difieren mucho de las normales: uso de fuerza, tensin visual, mental o auditiva, monotona,

calidad del aire, iluminacin excesivo calor, etc, su valor se obtiene por tablas.

Coeficiente de reposo base

Necesidades fisiolgicas.

Fatiga fsica bsica y mental

Valor fijo (5%-7%)

Valor fijo 4%

Mental, monotona, tensin

Fatiga, esfuerzo

Condiciones ambientales

Obtencin por tablas

Suplementos variables

- 22 -

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

Ejemplo: Supongamos una hoja de anotacin de tiempos donde se han tomado tiempos y estimado actividades para

19 ciclos de una serie de tareas repetitivas de 1 a 7:

1.

2.

3.

4.

5.

6.

7.

Aprovisionamiento de piezas (lotes de 10 piezas)

Coger pieza

Limar rebaba

Dar vuelta a pieza

Limar rebaba (es la misma que 3)

Dejar pieza

Contar piezas (se cuentan cuando se han completado 10 lotes: 100 piezas)

Cronometrado por: xxxxxxxxx

XXX

OPERACIN:

1

2

3

4

5

6

2

3

4

5

6

2

3

4

5

6

2

3

4

5

6

2

3

4

5

6

2

3

4

5

6

2

3

OPERACIN

Aprov. piezas

Coger pieza

Limar rebaba

Dar vuelta

Limar rebaba

Dejar pieza

Coger pieza

Limar rebaba

Dar vuelta

Limar rebaba

Dejar pieza

Coger pieza

Limar rebaba

Dar vuelta

Limar rebaba

Dejar pieza

Coger pieza

Limar rebaba

Dar vuelta

Limar rebaba

Dejar pieza

Coger pieza

Limar rebaba

Dar vuelta

Limar rebaba

Dejar pieza

Coger pieza

Limar rebaba

Dar vuelta

Limar rebaba

Dejar pieza

Coger pieza

Limar rebaba

40

22

13

11

13

9

25

13

12

13

10

25

13

13

13

8

24

13

11

13

8

24

13

11

13

8

25

13

12

13

9

26

13

110

120

120

100

110

100

100

120

90

110

100

110

120

80

110

130

100

120

110

110

130

100

120

100

110

130

80

120

110

120

110

90

130

4

5

6

2

3

4

5

6

2

3

4

5

6

2

3

4

5

6

1

2

3

4

5

6

2

3

4

5

6

2

3

4

5

Fecha:

9/5/98

Limar rebabas en pieza n 3345

OPERACIN

Dar vuelta

Limar rebaba

Dejar pieza

Coger pieza

Limar rebaba

Dar vuelta

Limar rebaba

Dejar pieza

Coger pieza

Limar rebaba

Dar vuelta

Limar rebaba

Dejar pieza

Coger pieza

Limar rebaba

Dar vuelta

Limar rebaba

Dejar pieza

Aprov. piezas

Coger pieza

Limar rebaba

Dar vuelta

Limar rebaba

Dejar pieza

Coger pieza

Limar rebaba

Dar vuelta

Limar rebaba

Dejar pieza

Coger pieza

Limar rebaba

Dar vuelta

Limar rebaba

12

13

9

24

13

13

13

10

25

12

12

13

11

25

13

11

13

10

51

26

13

10

13

8

27

13

12

13

9

27

18

11

13

110

120

110

100

130

90

120

100

80

130

100

130

80

90

90

110

120

110

80

90

100

130

110

130

80

100

110

100

120

90

100

100

110

6

2

3

4

5

6

2

3

4

5

6

7

2

3

4

5

6

2

3

4

5

6

2

3

4

5

6

1

2

3

4

5

OPERACIN

Dejar pieza

Coger pieza

Limar rebaba

Dar vuelta

Limar rebaba

Dejar pieza

Coger pieza

Limar rebaba

Dar vuelta

Limar rebaba

Dejar pieza

Contar (100 piezas)

Coger pieza

Limar rebaba

Dar vuelta

Limar rebaba

Dejar pieza

Coger pieza

Limar rebaba

Dar vuelta

Limar rebaba

Dejar pieza

Coger pieza

Limar rebaba

Dar vuelta

Limar rebaba

Dejar pieza

Aprov. piezas

Coger pieza

Limar rebaba

Dar vuelta

Limar rebaba

12

25

13

12

13

8

22

23

13

11

13

66

28

13

11

13

9

25

13

11

13

9

25

13

11

13

10

39

25

13

10

13

100

90

110

100

110

130

120

100

110

120

90

120

80

110

120

110

120

90

100

120

110

130

90

100

120

100

110

100

90

100

130

110

C:Tiempo cronometrado en segundos, V: valoracin de la actividad en escala 100/130

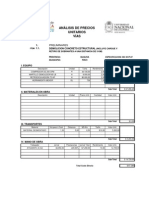

La hoja resumen de tiempos donde se llega al tiempo de pago es la siguiente:

- 23 -

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

XXX

SECCIN:

Mquina:

Cronometrador:

HOJA DE ANLISIS

N AA6-120

OPERACIN: Quitar rebabas piezas

Operario:

Pieza o plano:

Unidades por: PIEZA

Fecha:

DATOS Y CONDICIONES

Lima tipo 25

Operacin manual.

N

FASE

Tiempo

Actividad

elegido

Tiempo

Coef. de

Tiempo

Frecuen-

Tiempo

normal

reposo

admitido

cia

de pago

APROVISIONAR PIEZAS (10)

43,3

95

41,1

1,14

46,9

1/10

4,7

COGER Y SITUAR PIEZA

25,0

93,7

23,4

1,10

25,7

25,7

LIMAR REBABA

13,0

114,6

14,9

1,17

17,4

34,8

DAR VUELTA PIEZA

11,5

95

10,9

1,10

12

12

DEJAR PIEZA

9,0

116,4

10,5

1,10

11,5

11,5

CONTAR PIEZAS (100)

66,0

120

79,2

1,10

87,1

1/100

0,9

TOTAL ------------>

89,6

3y5

13.4.2. Sistemas de tiempos predeterminados.

Por este procedimiento se determinan los tiempos descomponiendo las operaciones en micromovimientos cuya duracin se encuentra en tablas.

La base de todo sistema de tiempos predeterminados es el hecho de que las variaciones del

tiempo necesario para realizar un mismo movimiento son netamente pequeas para diferentes obreros

que hayan recibido un entrenamiento adecuado. Como consecuencia, entre movimientos y tiempo

pueden ser establecidas relaciones matemticas sometidas a lmites estadsticos previsibles.

Los primeros sistemas de tiempos predeterminados fueron ideados durante la dcada 19301940, siendo los siguientes los ms conocidos y difundidos:

MTM (Methods Time Measurement)

MOST (Mejora de los MTM introducida recientemente)

MTA (Motion Time Analysys)

WORK FACTOR SYSTEM:

MTS: Empleado por la General Electric es parecido al Work Factor.

BASIC MOTION TIME STUDY

Este tipo de sistemas permite, frente al cronometraje clsico, una valoracin de tiempos de

operacin a priori, es decir, sin necesidad de ver fsicamente la operacin en el taller. Adems es una

herramienta de mejora de los puestos de trabajo, ya que analiza el mtodo antes de medirlo.

- 24 -

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

13.4.2.1. MTM.

En 1934, B.Maynard fund la "Methods Engineering Council" (MEC), siendo el primero en utilizar

el trmino de Ingeniero de Mtodos. Con esta firma, se inici en 1940 un programa de mejora de

mtodos en la Westinghouse, con la colaboracin de los ingenieros Gustav J.Stegemerten y Hohn

Schwab, pertenecientes a esta ltima. La finalidad que decidi perseguir este equipo fue obtener

"Frmulas de Mtodos" a base de aplicar las tcnicas de mejora de mtodos a operaciones industriales

corrientes. Empezaron su trabajo haciendo un estudio detallado de los taladros sensitivos, filmando las

operaciones en pelculas de 13 mm y a la velocidad de 13 imgenes por segundo.

En principio, se tomaron como base los movimientos fundamentales de Gilberth (Therbligs), pero

pronto se dieron cuenta de que bastantes de ellos no resultaban suficientemente prcticos para su

observacin y medida, lo que fue el origen de que estudiaran ciertas simplificaciones por agrupacin, que

les permiti aislar verdaderos movimientos bsicos y establecer para ellos los tiempos correspondientes.

Este sistema no se basa slo en tablas de tiempos para movimientos bsicos, sino que tambin

establece las leyes sobre la secuencia de estos movimientos. El MTM reconoce 8 movimientos

manuales, nueve movimientos de pie y cuerpo y dos movimientos oculares, el tiempo para realizar cada

uno de ellos se ve afectado por una combinacin de condiciones fsicas y mentales. La ley por la que se

rige el uso de los movimientos es llamado el " principio de la reduccin de movimientos"

El sistema MTM tiene varias limitaciones como la del hecho de que no abarca elementos

controlados mecnicamente ni movimientos fsicamente restringidos de proceso.

Los autores del mtodo, eligieron con acierto la expresin Methods-Time, uniendo ambas

palabras para significar la estrecha relacin que existe entre ambos trminos y destacar que fijar el

Mtodo debe PRECEDER a sealar el tiempo para su ejecucin. Para establecer un Mtodo hay que

analizar todos los factores que influyen en las caractersticas del trabajo ejecutado y en su duracin, y

aplicar las correcciones necesarias. Slo entonces puede analizarse un tiempo para una tarea. Los

tiempos predeterminados para cada movimiento base no permiten ninguna interpretacin por parte del

analista.

Por ltimo, los tiempos dependen solamente de la naturaleza del movimiento considerado y de las

condiciones de ejecucin impuestas al movimiento por los factores que NO dependen del operario. Es

evidente que el mtodo no puede ser eficaz mas que para los operarios que tienen las aptitudes fsicas e

intelectuales indispensables para los trabajos que le son confiados.

TABLAS BSICAS:

MTM 1: Tabla detallada compuesta por 21 categoras de movimientos que se descomponen en

392 valores. Se usan para ciclos cortos, repetitivos y con varios movimientos manuales en el ciclo.

MTM 2: Tabla simplificada compuesta por 11 categoras de movimientos que se descomponen en

39 valores. Se usa para ciclos ms largos, ms de un minuto, menos repetitivos y con pocos

movimientos manuales dentro de ese ciclo.

MTM 3: Tabla muy simplificada compuesta por 4 categoras de movimientos que se descomponen

en 10 valores.

La familia de los sistemas MTM contina creciendo. Adems de los anteriores, se han introducido

los llamados MTM-V, MTM-C, MTM-M, recientemente se ha incorporado un sistema evolucionado,

llamado MOST (Maynard Operation Sequence Technique) que tiene tambin tres variantes segn la

duracin del ciclo. El MOST es ms fcil y rpido de aplicar que el MTM.

CONSIDERACIONES SOBRE LAS TABLAS MTM:

La unidad de tiempo usada en MTM es el TMU (Time Measurement Unit), que corresponde a la

1/100.000 hora. Con lo que 1 segundo equivale a 27.8 TMU

Los tiempos que figuran en la tabla MTM son puros y sin porcentaje de reposo.

Los tiempos mquinas no se obtienen en las tablas.

Al no existir juicio de actividad, en MTM se usa el L.M.S. (Lowry, Maynard, Stegemerten) que

pondera varios criterios para la determinacin del nivel de actividad y dentro de cada criterio,

varios niveles. La escala MTM es 90/120 y las tablas MTM consideran una actividad equivalente

a 111 en la escala 100/120 y 66,7 en la escala Bedaux.

- 25 -

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

A continuacin se muestran las 11 categoras de movimientos del mtodo MTM-2

RECOGER (GET)

ELEMENTO

SIMBOLO

GA, GB, GC

GA: se requiere slo mover sin coger

GB: mover cogiendo, pero basta cerrar la palma de la mano

GC: mover cogiendo, hay que usar los dedos

COGER CON PESO (GET WEIGHT)

GW

SITUAR (PUT)

PA, PB, PC

PA: mover desde un punto hasta otro o hasta un tope, sin precisin

PB: es necesaria cierta precisin

PC: para situar el objeto hay que realizar varios movimientos con correcciones, se

necesita precisin

SITUAR CON PESO (PUT WEIGHT)

PW

REASIR (REGRASP)

APLICAR PRESION (APPLY PRESURE)

MOVIMIENTO DE LOS OJOS (EYE ACTION)

MOVIMIENTO DEL PIE (FOOT MOTION)

ANDAR (STEP)

INCLINARSE Y LEVANTARSE (BEND AND ARISE)

GIRAR, MOVIMIENTO DE MANIVELA (CRANK)

Tabla MTM-2 con los 39 valores de tiempos en TMU en funcin de las distancias y pesos.

GET-GA

GET-GB

GET-GC

3

7

14

6

10

19

9

14

23

13

18

27

17

23

32

GET WEIGHT +1 TMU / Kg.

Apply

Regrasp

Eye Motion

Pressure

Motion

14

6

7

PUT-PA

PUT-PB

PUT-PC

3

10

21

6

15

26

11

19

30

15

24

36

20

30

41

PUT WEIGHT +5 TMU / Kg

Crank

Step Motion Foot Motion

Motion

15

18

9

Dist.

(cm)

-5

-15

-30

-45

-80

Bend &

Arise

61

- 26 -

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

ANEXO. Ejemplo cronometraje y clculo de tiempo normal o bsico.

En la hoja siguiente se han registrado los tiempos de 8 ciclos de una operacin que se ha dividido en 4

actividades o movimientos elementales: A, B, C y D.

Observar que el tiempo se cronometra en minutos y centsimas de minuto. Se anota de forma

acumulativa en la columna Tcr (tiempo cronometrado) prescindiendo de la coma, por ejemplo, el primer

tiempo para la actividad C es 2 minutos y 75 centsimas de minuto y se anota como 275.

En la columna TR (tiempo restado) se restan los acumulados para obtener el tiempo de cada fase de la

operacin en centsimas de minuto.

Tomando como tiempo admitido el tiempo normal en una escala de actividad 100/130, calcular el tiempo

bsico o promedio para cada una de las cuatro actividades o movimientos.

- 27 -

DISEO Y MEDIDA DEL TRABAJO: METODOS Y TIEMPOS

Solucin: A partir de los tiempos y las actividades calculamos el tiempo bsico o promedio de cada

movimiento:

- 28 -

También podría gustarte

- Mejora de métodos y tiempos de fabricaciónDe EverandMejora de métodos y tiempos de fabricaciónCalificación: 5 de 5 estrellas5/5 (2)

- Libro Estudio Del Trabajo-RobetDocumento79 páginasLibro Estudio Del Trabajo-RobetAntonio Valencia Mordecai67% (9)

- Origen y Evolucion Del Estudio Del Trabajo y Su Impacto en La Productividad de Un Proceso de ProduccionDocumento5 páginasOrigen y Evolucion Del Estudio Del Trabajo y Su Impacto en La Productividad de Un Proceso de ProduccionMeritxell RaBa0% (3)

- ESTANDAR Perforacion de Frentes Con JacklegDocumento2 páginasESTANDAR Perforacion de Frentes Con JacklegJaime Asis LopezAún no hay calificaciones

- Trabajo Final de Imt - Industrias PosadaDocumento96 páginasTrabajo Final de Imt - Industrias PosadaDavid TrujilloAún no hay calificaciones

- Conceptos Generales Del Estudio Del Trabajo y de La Ingeniería de MétodosDocumento4 páginasConceptos Generales Del Estudio Del Trabajo y de La Ingeniería de Métodosagentegato67% (3)

- Productividad en las tareas administrativas: ¿Por qué nunca nos da tiempo?De EverandProductividad en las tareas administrativas: ¿Por qué nunca nos da tiempo?Calificación: 5 de 5 estrellas5/5 (1)

- Analisis de Procesos PreguntasDocumento6 páginasAnalisis de Procesos PreguntasLuz Bolaño FontalvoAún no hay calificaciones

- Fundamentos de La Ingeniería de MétodossDocumento22 páginasFundamentos de La Ingeniería de MétodossJbr Irving50% (2)

- Practica Primer Parcial Ing de Metodos JRRDocumento18 páginasPractica Primer Parcial Ing de Metodos JRRJanna cristal Pulinario lorenzoAún no hay calificaciones

- m3.1 Datos y FormulasDocumento5 páginasm3.1 Datos y FormulasJoaquín Salvador Sandoval ValenzuelaAún no hay calificaciones

- U2-Estudio de MetodosDocumento48 páginasU2-Estudio de MetodosRAFAELAún no hay calificaciones

- Ingeniería de Métodos o Del TrabajoDocumento120 páginasIngeniería de Métodos o Del TrabajoLorena sumoza rodriguezAún no hay calificaciones

- Practica de AcumuladoDocumento19 páginasPractica de AcumuladoMariangel Astacio SantosAún no hay calificaciones

- A1.T1 Investigación-Infgrafía #Eq2Documento9 páginasA1.T1 Investigación-Infgrafía #Eq2Luisa Lopez EstrellaAún no hay calificaciones

- ESTUDIO DEL TRABAJO... Reporte de VideosDocumento11 páginasESTUDIO DEL TRABAJO... Reporte de VideosJoerlin VelozAún no hay calificaciones

- Ingenieria de Metodos Cap1.4 Estudio Del TrabajoDocumento23 páginasIngenieria de Metodos Cap1.4 Estudio Del TrabajoYCReyesAún no hay calificaciones

- TP N2 Sabrina Ayelen AntunezDocumento4 páginasTP N2 Sabrina Ayelen Antunezsabrina ayelen antunezAún no hay calificaciones

- Tema 1 - Medición Del TrabajoDocumento107 páginasTema 1 - Medición Del TrabajoJoshua CrederAún no hay calificaciones

- Ingenieria de Metodos 1Documento43 páginasIngenieria de Metodos 1valeriashop clothesAún no hay calificaciones

- Ingenieria de Metodos 1Documento43 páginasIngenieria de Metodos 1Nelson Rafael Dealba PadillaAún no hay calificaciones

- Cuestionario IMTDocumento11 páginasCuestionario IMTEsaúAún no hay calificaciones

- Trabajo Final-Estudio de TrabajoDocumento6 páginasTrabajo Final-Estudio de TrabajopablosdelgadoAún no hay calificaciones

- 13 Estudios de Metodos de TrabajoDocumento8 páginas13 Estudios de Metodos de Trabajoerick alberto acosta riveroAún no hay calificaciones

- Ingenieria de MetodosDocumento82 páginasIngenieria de MetodosPaul SinclairAún no hay calificaciones

- Medición de Trabajo Word PDFDocumento14 páginasMedición de Trabajo Word PDFAlejandra AguilarAún no hay calificaciones

- Postulados de Las Teorias de La AdministracionDocumento15 páginasPostulados de Las Teorias de La AdministracionJorge Luis Loaiza100% (3)

- Taller Analisis de ProcesosDocumento6 páginasTaller Analisis de ProcesosLuz Bolaño FontalvoAún no hay calificaciones

- Tema 6Documento12 páginasTema 6saenzguadalupe844Aún no hay calificaciones

- Introducción Al Estudio Del Trabajo MJDTDocumento36 páginasIntroducción Al Estudio Del Trabajo MJDTDaniella Andrea VilladiegoAún no hay calificaciones

- Trabajo de Ingeniría de TiemposDocumento4 páginasTrabajo de Ingeniría de TiemposAndres Vides PradoAún no hay calificaciones

- Guiaimt D1 SP20005 PDFDocumento7 páginasGuiaimt D1 SP20005 PDFNelson Ricardo Solito PalmaAún no hay calificaciones

- Estudio Del TrabajoDocumento6 páginasEstudio Del TrabajoLuz HernandezAún no hay calificaciones

- Importancia de La Ingeniería de MétodosDocumento7 páginasImportancia de La Ingeniería de MétodosBeTo MartinezAún no hay calificaciones

- Practica de Acumulado Pep Ind390 Septiembre Diciembre 2022 Grupo Numero 5Documento17 páginasPractica de Acumulado Pep Ind390 Septiembre Diciembre 2022 Grupo Numero 5Janna cristal Pulinario lorenzoAún no hay calificaciones

- Solucionario Ejercicios Resueltos Ingenieria Industrial Metodos Estandares y Diseno Del Trabajo Niebel 54286 Downloable 3380752Documento20 páginasSolucionario Ejercicios Resueltos Ingenieria Industrial Metodos Estandares y Diseno Del Trabajo Niebel 54286 Downloable 3380752Slanderous Fob98Aún no hay calificaciones

- Cap1,2 ProductividadDocumento9 páginasCap1,2 ProductividadConejita PerritoAún no hay calificaciones

- Introducción A Ingeniería de Métodos - 15BDocumento44 páginasIntroducción A Ingeniería de Métodos - 15BOscar AlemánAún no hay calificaciones

- Trabajo Practico 2Documento3 páginasTrabajo Practico 2Yamila MedinaAún no hay calificaciones

- INGENIERÍA DE MÉTODOS Y TIEMPOS (Autoguardado)Documento57 páginasINGENIERÍA DE MÉTODOS Y TIEMPOS (Autoguardado)Diego FriasAún no hay calificaciones

- PI TG3 - Andrango-Defaz-Delgado-Diaz-GuillenDocumento22 páginasPI TG3 - Andrango-Defaz-Delgado-Diaz-GuillenBladi DiazAún no hay calificaciones

- Solucionario Ejercicios Resueltos Ingenieria Industrial Metodos Estandares y Diseno Del Trabajo Niebel 54286 DownloableDocumento20 páginasSolucionario Ejercicios Resueltos Ingenieria Industrial Metodos Estandares y Diseno Del Trabajo Niebel 54286 DownloableSergio100% (1)

- Ingenieria de Estandares de Trabajo PDFDocumento155 páginasIngenieria de Estandares de Trabajo PDFAlex Belmonte C100% (1)

- Introducción A La Ingenieria Industrial y Conceptos GeneralesDocumento11 páginasIntroducción A La Ingenieria Industrial y Conceptos Generalesjc1927Aún no hay calificaciones

- TiemposDocumento22 páginasTiemposNatali Ipurre ArangoAún no hay calificaciones

- J0740 Luis Pablo Castro Sáenz Ingenieria Industrial PREGUNTASDocumento26 páginasJ0740 Luis Pablo Castro Sáenz Ingenieria Industrial PREGUNTASmarinagarcia26Aún no hay calificaciones

- 4.2 Métodos Estándares y Diseño de TrabajoDocumento5 páginas4.2 Métodos Estándares y Diseño de TrabajoOsvaldo LópezAún no hay calificaciones

- Organización Cientifica Del TrabajoDocumento12 páginasOrganización Cientifica Del TrabajoJunior RodriguezAún no hay calificaciones

- Clase 1Documento22 páginasClase 1Leonardo MoyaAún no hay calificaciones

- Estudios Básicos de La Ingeniería IndustrialDocumento19 páginasEstudios Básicos de La Ingeniería IndustrialLisandro OficialAún no hay calificaciones

- Unidad I Introduccic3b3n Al Estudio Del TrabajoDocumento3 páginasUnidad I Introduccic3b3n Al Estudio Del TrabajoKIRNANDAún no hay calificaciones

- Cómo Se Establecen Métodos de Trabajo en Un Sistema de ProducciónDocumento8 páginasCómo Se Establecen Métodos de Trabajo en Un Sistema de ProducciónMildred Rojas75% (4)

- 2024 04 23 20 45 34 0826200300091 Tarea1-Genesis Nunez 3Documento9 páginas2024 04 23 20 45 34 0826200300091 Tarea1-Genesis Nunez 3bivianordonez99Aún no hay calificaciones

- Caso 1 Administracion IndustrialDocumento6 páginasCaso 1 Administracion IndustrialFlor EstradaAún no hay calificaciones

- Ses11 13Documento93 páginasSes11 13Mariano ErnestoAún no hay calificaciones

- Procedimiento Sistemático de Métodos y Mediciones Del TrabajoDocumento6 páginasProcedimiento Sistemático de Métodos y Mediciones Del TrabajoAlejandra Sofia VidalAún no hay calificaciones

- Daniela Pulgarin Asig 1. 1Documento4 páginasDaniela Pulgarin Asig 1. 1dania torres cruzAún no hay calificaciones

- Guía Estudio de Trabajo Medio CursoDocumento7 páginasGuía Estudio de Trabajo Medio CursoErick ZavalaAún no hay calificaciones

- Organizacion y MetodosDocumento11 páginasOrganizacion y MetodosHeinner MahechaAún no hay calificaciones

- L1 - Definición General Del Estudio Del Trabajo y de La Ingeniería de MétodosDocumento7 páginasL1 - Definición General Del Estudio Del Trabajo y de La Ingeniería de MétodosRodrigo BazanAún no hay calificaciones

- Preguntas NuevoDocumento9 páginasPreguntas NuevoBryan RamosAún no hay calificaciones

- Pasas Morenas MedianasDocumento2 páginasPasas Morenas MedianasMarianella ZegarraAún no hay calificaciones

- Coco Rallado LargoDocumento2 páginasCoco Rallado LargoMarianella ZegarraAún no hay calificaciones

- Yogomec Greco GDocumento2 páginasYogomec Greco GMarianella ZegarraAún no hay calificaciones

- 2040-2022-DCEA Validacion Haccp Cartavio 2022Documento3 páginas2040-2022-DCEA Validacion Haccp Cartavio 2022Marianella ZegarraAún no hay calificaciones

- Base G FrutteDocumento2 páginasBase G FrutteMarianella ZegarraAún no hay calificaciones

- RD - Nestlé - Cafe KirmaDocumento4 páginasRD - Nestlé - Cafe KirmaMarianella ZegarraAún no hay calificaciones

- 18085a Pasta Frutti Di BoscoDocumento1 página18085a Pasta Frutti Di BoscoMarianella ZegarraAún no hay calificaciones

- GQSP PERÚ - Guía 106 - NTP 209.028-2015 CAFÉ. Café Tostado en Grano o Molido. RequisitosDocumento34 páginasGQSP PERÚ - Guía 106 - NTP 209.028-2015 CAFÉ. Café Tostado en Grano o Molido. RequisitosMarianella ZegarraAún no hay calificaciones

- NTP Harina LucumaDocumento13 páginasNTP Harina LucumaMarianella ZegarraAún no hay calificaciones

- Acrilamida Ufv 2018Documento70 páginasAcrilamida Ufv 2018Marianella ZegarraAún no hay calificaciones

- Acrilamida 2015Documento11 páginasAcrilamida 2015Marianella ZegarraAún no hay calificaciones

- NTP CanelaDocumento21 páginasNTP CanelaMarianella ZegarraAún no hay calificaciones

- Acrilamida Colombia 2019Documento10 páginasAcrilamida Colombia 2019Marianella ZegarraAún no hay calificaciones

- ASC - IT029 Tara de Envases para El Despacho de Productos A GranelDocumento5 páginasASC - IT029 Tara de Envases para El Despacho de Productos A GranelMarianella ZegarraAún no hay calificaciones

- Reglamento Sanitario de Funcionamiento de Autoservicio de Alimentos y BebidasDocumento48 páginasReglamento Sanitario de Funcionamiento de Autoservicio de Alimentos y BebidasMarianella ZegarraAún no hay calificaciones

- Acrilamida Salud 2012Documento7 páginasAcrilamida Salud 2012Marianella ZegarraAún no hay calificaciones

- ACRILAMIDA Aecosan 2017Documento27 páginasACRILAMIDA Aecosan 2017Marianella ZegarraAún no hay calificaciones

- 4 Clorofila Grupo 1Documento21 páginas4 Clorofila Grupo 1Marianella ZegarraAún no hay calificaciones

- Introduccion A La BiotecnologíaDocumento61 páginasIntroduccion A La BiotecnologíaMarianella ZegarraAún no hay calificaciones

- Diseño de Hospitales Con Aislamiento Sísmico en El Perú - Rev01Documento79 páginasDiseño de Hospitales Con Aislamiento Sísmico en El Perú - Rev01Di CornejoAún no hay calificaciones

- Manual PVC PDFDocumento11 páginasManual PVC PDFVeronica HenriquezAún no hay calificaciones

- RecomendacionesDocumento2 páginasRecomendacionesLisbet BenitesAún no hay calificaciones

- Ejercicio Direccion Clase B - ResueltoDocumento5 páginasEjercicio Direccion Clase B - ResueltoDaiana AlfonsoAún no hay calificaciones

- Cuarta Practica DomiciliariaDocumento6 páginasCuarta Practica DomiciliariaRobert LaureanoAún no hay calificaciones

- Absorción de Los AgregadoDocumento11 páginasAbsorción de Los AgregadoMarse Yucra SegundoAún no hay calificaciones

- MANUAL GASES MEDICINALES CP 2017 CorregidoDocumento13 páginasMANUAL GASES MEDICINALES CP 2017 CorregidoLucy Fernanda MillanAún no hay calificaciones

- Microorganismos Presentes en La Degradación Del PetróleoDocumento8 páginasMicroorganismos Presentes en La Degradación Del PetróleoAnahi Reyes RiveraAún no hay calificaciones

- Equipos de Lab. para Papel y Carton Corrugado PDFDocumento7 páginasEquipos de Lab. para Papel y Carton Corrugado PDFNicanor Rolando Sanchez100% (1)

- Mru FisicaDocumento5 páginasMru FisicaNick OvsAún no hay calificaciones

- Lista de Chequeo Vehiculos 5Documento2 páginasLista de Chequeo Vehiculos 5yecenia suarezAún no hay calificaciones

- La Reaccion QuimicaDocumento14 páginasLa Reaccion Quimica.:("*"BLacK BuLLeT"*"):.86% (21)

- Matematicas Puente InformeDocumento9 páginasMatematicas Puente InformeLaura Liliana Viasus ClavijoAún no hay calificaciones

- Tipos de Cimentaciones e Impermeabilizacion de CimientosDocumento12 páginasTipos de Cimentaciones e Impermeabilizacion de CimientosLuzCelinaMoretoMontalbánAún no hay calificaciones

- Uso Del VacuometroDocumento6 páginasUso Del VacuometroJavi IsasAún no hay calificaciones

- P1 Capacitancia LF415Documento4 páginasP1 Capacitancia LF415Aliel Dali Pelez PerezAún no hay calificaciones

- APU Construccion de Vias PDFDocumento104 páginasAPU Construccion de Vias PDFjaime53075% (4)

- FranciscanosDocumento7 páginasFranciscanosFatima CaceresAún no hay calificaciones

- FisicaDocumento4 páginasFisicaKevin lopez quiñonesAún no hay calificaciones

- Word FlexionDocumento6 páginasWord FlexionJoEy DanteAún no hay calificaciones

- Mapas de Riesgo Resolución 4716 de 2010Documento12 páginasMapas de Riesgo Resolución 4716 de 2010Carlos Andres OtaloraAún no hay calificaciones

- Catálogo 2023 V.02. OnlineDocumento52 páginasCatálogo 2023 V.02. OnlinejtdelacruzcAún no hay calificaciones

- Informe 1. Bioingenieria.Documento4 páginasInforme 1. Bioingenieria.Sol AguirreAún no hay calificaciones

- PTS ExtintoresDocumento11 páginasPTS ExtintoresAncoretha ChileAún no hay calificaciones

- Funcionamiento Interno Del Compresor de Tornillo LubricadoDocumento4 páginasFuncionamiento Interno Del Compresor de Tornillo LubricadoEVER ELIECER ALVERNIA NIEVES0% (1)

- Universidad Nacional Jose Faustino Sanchez Carrion Tesis Definitiva2Documento38 páginasUniversidad Nacional Jose Faustino Sanchez Carrion Tesis Definitiva2brendaAún no hay calificaciones

- Acero InoxidableDocumento61 páginasAcero Inoxidableortodoncia 2018100% (1)

- Introduccion A Los Complejos de Los MetalesDocumento63 páginasIntroduccion A Los Complejos de Los MetalesFernando Orantes100% (1)

- Aplicación de Métodos Geofísicos en La Caracterización de CalizasDocumento6 páginasAplicación de Métodos Geofísicos en La Caracterización de CalizasEmilio Rodríguez VillarrealAún no hay calificaciones