Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Inventarios y Justo A Tiempo (Just Intime) Enero 2020

Cargado por

Ronny ReyesTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Inventarios y Justo A Tiempo (Just Intime) Enero 2020

Cargado por

Ronny ReyesCopyright:

Formatos disponibles

Sistema Justo a Tiempo (Just in Time)

Lámina 1. Justo a Tiempo. Recuperada el 23 de julio del 2018 a partir de

https://miguelbravo1justoatiempo.files.wordpress.com/2014/09/logo_justo_a_tiempo_alta_400x40 0.jpg?w=700

Es un método utilizado por organizaciones de clase mundial, que procura la eliminación de todo lo

que implique desperdicios, tomando en consideración los procesos logísticos, compras, producción,

almacenaje y distribución de las mercancías tanto los factores internos como los externos.

Una de sus premisas es tener disponibles las materias primas, las máquinas y el personal, entre otros

factores al momento que se necesiten, ya sea para iniciar el proceso productivo, como en la parte

intermedia hasta el proceso de embarque del producto terminado, basado en las necesidades y

expectativas de los clientes. Esto implica que debe existir un interés de negociación ganar – ganar

entre clientes y suplidores, en sentido general busca la creación de un sistema de suplidores

confiables donde solo tengamos las mercancías imprescindibles a mano, no mas ni menos, no antes

ni después.

Cuando producimos para guardar un inventario el sistema Justo a tiempo lo considera como

perjudicial al tener que utilizar espacio físico, personal, sistemas de seguridad y control, por lo tanto

se debe tratar de enviar el producto terminado tan pronto se termine sin dilación. Al contrario nos

aumenta los costos de producción que a su vez es traspasado al precio del producto, el cuál debe

pagar el cliente, mientras más alto es este costo, menos competitivo son las organizaciones frente a

otras que si manejan con eficiencia este sistema.

Orígenes y antecedentes del Sistema Justo a Tiempo

Lámina 3. Logo de Toyota. Recuperada el 23 de julio del 2018 a partir de http://www.educadictos.com/wp-

content/uploads/2013/08/Toyota.png

En gran medida la derrota de Japón en la Segunda Guerra Mundial, les obligó a implementar medidas

para la creación de sus sistemas productivos, los cuáles habían sido prácticamente destruidos en la

guerra, esto aunque les hizo comenzar desde cero, fue una oportunidad única porque hasta ese

momento no tenían un sistema eficiente.

El Precursor del Justo a Tiempo fue Taiichi Ohno en Toyota, este desarrolló este concepto ya que

tenía la necesidad de tener un sistema eficiente para producir pequeñas cantidades de automóviles

de diferentes modelos.

Para conseguir sus objetivos Ohno y sus colaboradores determinaron de que para hacer el proceso

más eficiente, las unidades de producción debían procesarse justo en el momento exacto de que

estuvieran disponibles para pasar al siguiente proceso de producción y no antes, en cada una de las

fases de producción.

Fue hasta después de la década de los 80’s que llegó a occidente en donde tomó fuerza en la filosofía

del resto del planeta, se empezaba a escuchar sobre las buenas prácticas que se implementan en

las empresas japonesas. Se hablaba de su excelente calidad, su alta productividad y sus métodos

de fabricación.

Las empresas occidentales empezaron sintieron presión por una competencia distinta a la que habían

confrontado hasta ese momento, toda empresa que quería competir lo hacía buscando reducir sus

costos operativos bajando la calidad de los productos o recurriendo a la producción masiva utilizando

personal menos capacitado y los japoneses podían tener precios adecuados, pero la competencia

principal era por la calidad de sus productos, plazos de entrega muy rápidos y eficiencia operativa,

se basaban en gestionar los desperdicios identificados, entre estos el inventario.

Hasta esa época, este método se conocía como el método japonés o Toyota, pero que al ser

estudiado sobre todo en los Estados Unidos, pasó a recibir el nombre de “just in time” o justo a tiempo,

porque era su característica más destacable.

Durante varios años antes de conocer el justo a tiempo, las empresas norteamericanas se habían

dedicado a planificar la fabricación, a incrementar la automatización y producir en masa, restándole

importancia a la calidad de sus productos, lo que les sacaba de competencia cuando lo hacían con

empresas japonesas.

El objetivo principal de las empresas norteamericanas era reducir el precio por hora de los productos

en cada máquina, pero produciendo de esta forma, acumulaban mucho inventario y aumentaban los

plazos de entrega, por lo que cada vez eran menos competitivas en un mercado cada vez más

exigente y frente a la fuerte competencia japonesa.

Pilares del Justo a Tiempo

Lámina 2. Recuperada el 23 de julio del 2018 a partir de: https://encrypted-

tbn0.gstatic.com/images?q=tbn:ANd9GcQclcS3i0Df1wWjTJAC67Nk_PR0R65ChocexhC_J0tt2e5hEhtVc

La filosofía justo a tiempo propone siete pilares en los cuáles se basa su éxito:

1. Igualar la oferta y la demanda: No importa lo que pida el cliente, hay que producirlo como se

requiera y cuando se requiera. Hay que buscar que el tiempo de entrega se reduzca al máximo. Esto

se consigue reduciendo los tiempos de cambio, las esperas y los tamaños de lotes.

2. El peor enemigo: el desperdicio: Eliminar los desperdicios desde la causa raíz realizando un

análisis de la célula de trabajo.

3. El proceso debe ser continuo no por lotes: Esto significa que se deben producir solo las

unidades necesarias en las cantidades necesarias, en el tiempo necesario. Para lograrlo existen dos

opciones:

a) Tener los tiempos de entrega muy cortos. Es decir, que la velocidad de producción sea

igual a la velocidad de consumo y que se tenga flexibilidad en la línea de producción para

cambiar de un modelo a otro rápidamente.

b) Eliminar los inventarios innecesarios. Para eliminar los inventarios se requiere reducirlos

poco a poco. Como hemos dicho, el inventario oculta los problemas existentes.

4. Mejora Continua: La búsqueda de la mejora debe ser constante, tenaz y perseverante paso a

paso para así lograr las metas propuestas.

5. Es primero el ser humano: La gente es el activo más importante. JIT considera que el hombre es

la persona que está con los equipos, por lo que son claves sus decisiones y logran llevar a cabo los

objetivos de la empresa.

6. La sobreproducción es sinónimo de ineficiencia: Se debe eliminar el “por si acaso” utilizando

otros principios como son la Calidad Total, organización del lugar de trabajo, Mantenimiento

Productivo Total (TPM), Cambio rápido de modelo (SMED), simplificar comunicaciones, etc.

7. No vender el futuro: Las metas actuales tienden a ser a corto plazo, hay que reevaluar los

sistemas de medición, de desempeño, etc. El JIT no solo implica al proceso productivo, para planificar

también hay que usar esta filosofía.

Regularmente las empresa aumentan sus inventarios tanto de materias primas como de productos

en proceso y terminado con el fin de suplir la demanda a sus clientes y poder cumplir con los plazos

de entrega, lo que posibilita esconder los problemas fundamentales por ineficiencia del uso de todos

o parte de sus recursos (humanos, materias primas, máquinas, herramientas, plantas productivas,

entre otras), estos son los llamados desperdicios como re-trabajos, documentación excesiva,

controles ineficientes, esto afecta de manera considerable los costos operativos de la organización y

por esto su rentabilidad se ve afectada.

Objetivos de la implementación del Just In Time

• Reducir los niveles de stock produciendo justo la cantidad que nos indica la operación

inmediatamente posterior

• Disminución de inventarios de productos intermedios al mínimo; así se detectarán cuellos de

botella y permitirán su mejora.

• Simplificación de toda la tarea administrativa del aprovisionamiento.

• Conseguir un flujo de producción nivelado y equilibrado.

Bases para la aplicación del sistema Justo a Tiempo

Estas herramientas o conceptos deben ser bien aplicados y entendidos para poder aplicar con éxito

la metodología:

• Pull flow: el flujo físico en el que se tira del material a través de la línea productiva.

• One piece flow: el tamaño de los lotes de producción debe ser lo más pequeño posible, o

incluso de una sola pieza.

• Kanban: es el procedimiento utilizado para gestionar las necesidades de material entre líneas

y procesos separados.

• Takt time: Trabajar al ritmo de consumo del cliente, quien determina para cuándo y cuándo

es el cliente.

También podría gustarte

- Sistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosDe EverandSistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosCalificación: 4 de 5 estrellas4/5 (16)

- UF1126 - Control de la producción en fabricación mecánicaDe EverandUF1126 - Control de la producción en fabricación mecánicaAún no hay calificaciones

- Introducción Just in TimeDocumento18 páginasIntroducción Just in TimeMayra SaraviaAún no hay calificaciones

- Just in TimeDocumento25 páginasJust in TimeGeriithaaAún no hay calificaciones

- Resumen de Supply Chain Management de Sunil Chopra y Peter MeindlDe EverandResumen de Supply Chain Management de Sunil Chopra y Peter MeindlCalificación: 5 de 5 estrellas5/5 (1)

- 3 Mi Modelo de Negocio Canvas - PPSXDocumento6 páginas3 Mi Modelo de Negocio Canvas - PPSXEstefania CastiblancoAún no hay calificaciones

- Resumen de Simplicity Wins de Günter Rommel, Jürgen Kluge y Rolf-Dieter KempisDe EverandResumen de Simplicity Wins de Günter Rommel, Jürgen Kluge y Rolf-Dieter KempisAún no hay calificaciones

- Sistemas de Manufactura de Clase MundialDocumento47 páginasSistemas de Manufactura de Clase MundialAlberto Carranza100% (2)

- 2.4 Procedimiento para Eliminar El Manejo de MaterialesDocumento25 páginas2.4 Procedimiento para Eliminar El Manejo de MaterialesGenesis Reyes100% (1)

- Reglamento de Higiene y Seguridad 522-06Documento104 páginasReglamento de Higiene y Seguridad 522-06GuadalupeLeonardo100% (3)

- Just in Time JITDocumento28 páginasJust in Time JITReyAún no hay calificaciones

- Módulo 1 Marketing EstratégicoDocumento19 páginasMódulo 1 Marketing EstratégicoelfesuAún no hay calificaciones

- Emmanuel Marte (Foros)Documento5 páginasEmmanuel Marte (Foros)Ronny ReyesAún no hay calificaciones

- Actividad Compras y Suministros Justo A TiempoDocumento18 páginasActividad Compras y Suministros Justo A Tiempocarmen yiliza mosquera mosquera100% (1)

- Sistema de Produccion JitDocumento3 páginasSistema de Produccion JitJosephAlexanderPeñaMullisacaAún no hay calificaciones

- 2.4. Procedimiento de Analisis para Eliminar El Manejo de MaterialesDocumento26 páginas2.4. Procedimiento de Analisis para Eliminar El Manejo de MaterialesJosé Reyes Gonzalez100% (1)

- Sistema JIT PDFDocumento14 páginasSistema JIT PDFVictor M. Del Angel Esquivel100% (1)

- Sin TítuloDocumento12 páginasSin TítuloMel100% (1)

- Definición de Metodología Just in Time o Justo A Tiempo y Cómo AplicarlaDocumento9 páginasDefinición de Metodología Just in Time o Justo A Tiempo y Cómo AplicarlaPedro pérezAún no hay calificaciones

- Unidad V - El Sistema Justo A TiempoDocumento11 páginasUnidad V - El Sistema Justo A TiempoSorange Noemi MendozaAún no hay calificaciones

- INFORME JIT Ofi 1Documento8 páginasINFORME JIT Ofi 1Richard MurilloAún no hay calificaciones

- Administración Del Inventario Justo A Tiempo (JDocumento15 páginasAdministración Del Inventario Justo A Tiempo (Jgloria herreraAún no hay calificaciones

- Resumen Del Libro ToyotaDocumento17 páginasResumen Del Libro ToyotaJaneth PaguayAún no hay calificaciones

- Sistema de Produccion JitDocumento13 páginasSistema de Produccion JitYorch PinoAún no hay calificaciones

- Investigación Herramientas de Calidad JIT y KANBAN. Dulce Rocio Flores MuñizDocumento17 páginasInvestigación Herramientas de Calidad JIT y KANBAN. Dulce Rocio Flores MuñizDulce RocioAún no hay calificaciones

- Herramientas de GestiónDocumento8 páginasHerramientas de GestiónNoah howen EHAún no hay calificaciones

- JipDocumento7 páginasJipEdwin Gabriel Calderón EstradaAún no hay calificaciones

- Facultad de Ingeniería Y Arquitectura Escuela de Ingeniería IndustrialDocumento13 páginasFacultad de Ingeniería Y Arquitectura Escuela de Ingeniería IndustrialcarolinmartinezdlAún no hay calificaciones

- Índice de ContenidoDocumento10 páginasÍndice de ContenidoLeticia CastilloAún no hay calificaciones

- Just in Time Examen T2Documento11 páginasJust in Time Examen T2Frank PicasAún no hay calificaciones

- Sistema de ProducciónDocumento10 páginasSistema de ProducciónBlondels BernadetteAún no hay calificaciones

- Ensayo Fabricio Alvarado JITDocumento6 páginasEnsayo Fabricio Alvarado JITHECTOR ALVARADOAún no hay calificaciones

- 4.1.2 Requisitos Del JitDocumento5 páginas4.1.2 Requisitos Del Jitcristian julianAún no hay calificaciones

- S08.s1 Sistemas Esbeltos OK OKDocumento44 páginasS08.s1 Sistemas Esbeltos OK OKErnesto Vasquez PinedaAún no hay calificaciones

- Ensayo, Just in TimeDocumento6 páginasEnsayo, Just in TimeMargaritoAún no hay calificaciones

- TA2 Trabajo Grupo04Documento7 páginasTA2 Trabajo Grupo04Angel RosasAún no hay calificaciones

- Compras Sesion 06Documento37 páginasCompras Sesion 06Ana Alexandra Tunqui QuesquènAún no hay calificaciones

- Ensayo Empresas de Clase MundialDocumento14 páginasEnsayo Empresas de Clase MundialMiguel GuerreroAún no hay calificaciones

- Resumen Capítulo 3 Justo A TiempoDocumento9 páginasResumen Capítulo 3 Justo A TiempoAndi MauAún no hay calificaciones

- Jit FinalDocumento12 páginasJit FinalTatianaAún no hay calificaciones

- Sistema de Producción Justo A Tiempo-JIT Mauricio LefcovichDocumento19 páginasSistema de Producción Justo A Tiempo-JIT Mauricio LefcovichANA MARIA CORTES NOVAAún no hay calificaciones

- ToyotismoDocumento2 páginasToyotismoAisha ArmendarizAún no hay calificaciones

- Just in Time - en La Búsqueda de La Ventaja CompetitivaDocumento11 páginasJust in Time - en La Búsqueda de La Ventaja CompetitivaAr SanAún no hay calificaciones

- Justo A TiempoDocumento8 páginasJusto A TiempoJorge Luis Condori TallacaguaAún no hay calificaciones

- Just in TimeDocumento1 páginaJust in TimeSteven RuizAún no hay calificaciones

- Ensayo Justo A TiempoDocumento3 páginasEnsayo Justo A TiempoChristian RosalesAún no hay calificaciones

- A.a.4 CostosDocumento18 páginasA.a.4 CostosAdris PCAún no hay calificaciones

- Reingenieria Just in Time: TemaDocumento22 páginasReingenieria Just in Time: TemaHenry PazAún no hay calificaciones

- Metodo Justo A Tiempo JitDocumento8 páginasMetodo Justo A Tiempo JitAra Depaz DepazAún no hay calificaciones

- Just in TimeDocumento9 páginasJust in TimeAna Karen Arias CamposAún no hay calificaciones

- Justo A Tiempo JitDocumento23 páginasJusto A Tiempo JitKatherine Gonzalez LinceAún no hay calificaciones

- Rebeca Borja Proyecto ModularDocumento8 páginasRebeca Borja Proyecto ModularDoejane BorgiaAún no hay calificaciones

- FordDocumento6 páginasFordErasmo AriasAún no hay calificaciones

- Universidad Privada Lider Peruana Del CuscoDocumento8 páginasUniversidad Privada Lider Peruana Del CuscoJhosep Huayta PalaciosAún no hay calificaciones

- Justo A Tiempo Grupo 5Documento4 páginasJusto A Tiempo Grupo 5rebeca nievesAún no hay calificaciones

- Lean ManufacturingDocumento4 páginasLean ManufacturingLUIAún no hay calificaciones

- La Logística Justo A TiempoDocumento10 páginasLa Logística Justo A TiempoNICOLAS HERNANDEZ RAMOSAún no hay calificaciones

- Automatizacion de La Manufactura Proyecto ModularDocumento7 páginasAutomatizacion de La Manufactura Proyecto ModularMitzy PerezAún no hay calificaciones

- Parte de Joel Expo Final Prodyop2Documento19 páginasParte de Joel Expo Final Prodyop2Joelines 777Aún no hay calificaciones

- Resumen Unidad IV Sistemas de Manufactura de Clase MundialDocumento15 páginasResumen Unidad IV Sistemas de Manufactura de Clase Mundialmarillo23Aún no hay calificaciones

- Justo A TiempoDocumento5 páginasJusto A TiempoirisAún no hay calificaciones

- Sistemas Producción EsbeltaDocumento20 páginasSistemas Producción Esbeltajose daniel capos herediaAún no hay calificaciones

- Investigacion #2Documento10 páginasInvestigacion #2Jhoany ManciaAún no hay calificaciones

- MANUFACTURA EsbeltaDocumento28 páginasMANUFACTURA EsbeltaLeoAún no hay calificaciones

- Proyecto FinalDocumento15 páginasProyecto FinalMELANY ESTEFANIA GALVAN HERNANDEZAún no hay calificaciones

- Unidad 1 Trilogia de CalidadDocumento10 páginasUnidad 1 Trilogia de CalidadRonny ReyesAún no hay calificaciones

- UNIDAD 4 ACT 1 RonnyDocumento1 páginaUNIDAD 4 ACT 1 RonnyRonny ReyesAún no hay calificaciones

- Administración de La Producción II, Indicadores de Gestión Enero 2021Documento16 páginasAdministración de La Producción II, Indicadores de Gestión Enero 2021Ronny ReyesAún no hay calificaciones

- Definición y Tipos de Inventarios Enero 2021Documento12 páginasDefinición y Tipos de Inventarios Enero 2021Ronny ReyesAún no hay calificaciones

- Monitoreo y SistemaDocumento9 páginasMonitoreo y SistemaRonny ReyesAún no hay calificaciones

- Unidad 7. Ruta de CalidadDocumento103 páginasUnidad 7. Ruta de CalidadRonny ReyesAún no hay calificaciones

- La InversionesDocumento24 páginasLa InversionesRonny ReyesAún no hay calificaciones

- Valdez Nelsi Objetivos SMARTDocumento2 páginasValdez Nelsi Objetivos SMARTRonny ReyesAún no hay calificaciones

- Valdez Nelsi Costos Standar de VariaciónDocumento1 páginaValdez Nelsi Costos Standar de VariaciónRonny ReyesAún no hay calificaciones

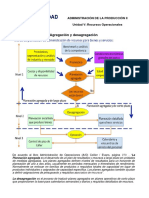

- Actividad 3 - Agregación y Desagregación Enero 2021Documento2 páginasActividad 3 - Agregación y Desagregación Enero 2021Ronny ReyesAún no hay calificaciones

- Cuestionario Unidad 4Documento3 páginasCuestionario Unidad 4Ronny ReyesAún no hay calificaciones

- Valdez Nelsi Costo VariableDocumento1 páginaValdez Nelsi Costo VariableRonny ReyesAún no hay calificaciones

- Constanza Ronny Calculo de Costos Sde ActivosDocumento1 páginaConstanza Ronny Calculo de Costos Sde ActivosRonny ReyesAún no hay calificaciones

- Cuestionario Unidad 1Documento5 páginasCuestionario Unidad 1Ronny ReyesAún no hay calificaciones

- Perez-Yariza-Cálculo de Costo de Activos..Xlsx - Hoja1Documento1 páginaPerez-Yariza-Cálculo de Costo de Activos..Xlsx - Hoja1Ronny ReyesAún no hay calificaciones

- Perez-Yariza-Cálculo de Costo de Activos..Xlsx - Hoja1Documento1 páginaPerez-Yariza-Cálculo de Costo de Activos..Xlsx - Hoja1Ronny ReyesAún no hay calificaciones

- Andujar Andujar - Pamela Yanire - Elaboracion de ConceptosDocumento2 páginasAndujar Andujar - Pamela Yanire - Elaboracion de ConceptosRonny ReyesAún no hay calificaciones

- Yariza PerezDocumento4 páginasYariza PerezRonny ReyesAún no hay calificaciones

- Cuestionario Unidad 3Documento3 páginasCuestionario Unidad 3Ronny ReyesAún no hay calificaciones

- Perez-Yariza-Registro de Transacciones y Cálculo de InterésDocumento1 páginaPerez-Yariza-Registro de Transacciones y Cálculo de InterésRonny ReyesAún no hay calificaciones

- Perez-Yariza - Asientos ContablesDocumento2 páginasPerez-Yariza - Asientos ContablesRonny ReyesAún no hay calificaciones

- Andujar Andujar - Pamela Yanire - Los Descuentos ComercialesDocumento3 páginasAndujar Andujar - Pamela Yanire - Los Descuentos ComercialesRonny ReyesAún no hay calificaciones

- Valdez Nelsi NormasDocumento4 páginasValdez Nelsi NormasRonny ReyesAún no hay calificaciones

- Andujar Andujar - Pamela Yanire - Cálculo de Tasa Real y de InterésDocumento3 páginasAndujar Andujar - Pamela Yanire - Cálculo de Tasa Real y de InterésRonny ReyesAún no hay calificaciones

- Andujar Andujar - Pamela Yanire - Resolución de Problemas.Documento6 páginasAndujar Andujar - Pamela Yanire - Resolución de Problemas.Ronny ReyesAún no hay calificaciones

- Perez-Yariza - Registro de OperacionesDocumento7 páginasPerez-Yariza - Registro de OperacionesRonny ReyesAún no hay calificaciones

- Andujar Andujar - Pamela Yanire - Resolución de Problemas.Documento6 páginasAndujar Andujar - Pamela Yanire - Resolución de Problemas.Ronny ReyesAún no hay calificaciones

- Proyecto Conta. Grupo 5Documento19 páginasProyecto Conta. Grupo 5Eddie Villarreal MoralesAún no hay calificaciones

- EECC Noviembre 2023Documento3 páginasEECC Noviembre 2023Ivonne MelendezAún no hay calificaciones

- EEFF Jun20 Cuanticus PDFDocumento4 páginasEEFF Jun20 Cuanticus PDFFeri ZapataAún no hay calificaciones

- Trabajo Práctico MarketingDocumento4 páginasTrabajo Práctico MarketingPedroLafosse0% (1)

- Avance Informe Hotel Hilton VitacuraDocumento9 páginasAvance Informe Hotel Hilton Vitacural.villegas.b2020Aún no hay calificaciones

- Estudio de CasoDocumento10 páginasEstudio de Casokatheryn vergaraAún no hay calificaciones

- InvestigaciónDocumento4 páginasInvestigaciónSARAH LETICIA ESCOBEDO ANGUIANOAún no hay calificaciones

- PLAN DE NEGOCIO Final MarketDocumento10 páginasPLAN DE NEGOCIO Final MarketAnali Monica Mamani ChattaAún no hay calificaciones

- NegroDocumento3 páginasNegroKuiquen SasAún no hay calificaciones

- Fundamentos de Productividad: Sesión 3: Valor GanadoDocumento46 páginasFundamentos de Productividad: Sesión 3: Valor GanadoKevin Yangali LimacoAún no hay calificaciones

- Mercados de CapitalDocumento236 páginasMercados de CapitalJohn FoxAún no hay calificaciones

- Presentacion Brief de La Compañia Moderno Minimalista Celeste y BlancoDocumento12 páginasPresentacion Brief de La Compañia Moderno Minimalista Celeste y BlancoAldo MartinezAún no hay calificaciones

- BancosDocumento156 páginasBancosjesiAún no hay calificaciones

- TP 3 - Seminario de Practica ProfesionalDocumento8 páginasTP 3 - Seminario de Practica ProfesionalLuis Humberto BrizuelaAún no hay calificaciones

- Trade MarketingDocumento2 páginasTrade MarketingJimena Ramírez MendozaAún no hay calificaciones

- Avances 3 Proyecto FinalDocumento40 páginasAvances 3 Proyecto FinalEna BanegasAún no hay calificaciones

- LOGIS - EsquemasDocumento4 páginasLOGIS - EsquemasArmando PérezAún no hay calificaciones

- Plan de Marketing FlebologiaDocumento171 páginasPlan de Marketing FlebologiaYohana HuamaniAún no hay calificaciones

- SP2 CAPITULO IV La Manufactura EsbeltaDocumento151 páginasSP2 CAPITULO IV La Manufactura EsbeltaCesar RodriguezAún no hay calificaciones

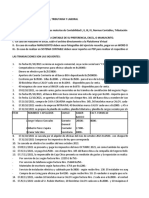

- Guia de Ejercicios Segunda Evaluación 01Documento4 páginasGuia de Ejercicios Segunda Evaluación 01Marisol Marroquin50% (2)

- Costos 1Documento32 páginasCostos 1Hernando Walter Prieto RincónAún no hay calificaciones

- La Empresa LPQ Shoes Con Sede en Bogotá Necesita Entregar Un Pedido Muy ImportanteDocumento6 páginasLa Empresa LPQ Shoes Con Sede en Bogotá Necesita Entregar Un Pedido Muy Importantejulian britoAún no hay calificaciones

- Proyecto Final - Form - Anexos .Mod Grad TribDocumento112 páginasProyecto Final - Form - Anexos .Mod Grad Tribjose miguel santana herreraAún no hay calificaciones

- Seminario de Graduacion SerigrafiaDocumento64 páginasSeminario de Graduacion SerigrafiaEdgar David Mojica RamirezAún no hay calificaciones

- Examen Final Conta IIIDocumento5 páginasExamen Final Conta IIIJE GOVIAún no hay calificaciones

- Taller Producción y Costos Contaduría PúblicaDocumento9 páginasTaller Producción y Costos Contaduría PúblicaEdreys MuñozAún no hay calificaciones

- Midence - Sofia Primer Examen ParcialDocumento4 páginasMidence - Sofia Primer Examen ParcialSofia MidenceAún no hay calificaciones