Documentos de Académico

Documentos de Profesional

Documentos de Cultura

CICLO PHVA - Compressed-42-48

Cargado por

APRENDICES SENA0 calificaciones0% encontró este documento útil (0 votos)

12 vistas7 páginasTítulo original

CICLO PHVA_compressed-42-48

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

12 vistas7 páginasCICLO PHVA - Compressed-42-48

Cargado por

APRENDICES SENACopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 7

ganancias mediante la calidad, los seres humanos influyen en la

calidad, el control total de la calidad se aplica a todos los productos y

servicios, la calidad se aplica a todo el ciclo del producto, control del

proceso, facilitadores de calidad y no políticas de calidad,

compromiso con la calidad, herramientas estadísticas y control de

calidad en la fuente. Su filosofía se basa en los siguientes aspectos

según Feigenbaum (1986):

▪ Definir políticas y objetivos de calidad.

▪ Orientarse al cliente.

▪ Integrar todas las actividades de la compañía.

▪ Aclarar el papel de cada miembro de la empresa.

▪ Establecer un sistema de aseguramiento de proveedores.

▪ Identificar por completo el equipo de calidad.

▪ Definir un flujo efectivo de información y procesamiento de la calidad.

▪ Establecer un sistema de costos de calidad, estándares de desempeño y otras

mediciones.

▪ Ser efectivos en las acciones correctivas que emprendan.

▪ Mantener un control continuo del sistema.

▪ Emprender auditorias periódicas de las actividades sistemáticas.

▪ Realizar todas las actividades necesarias para llevar a cabo lo expuesto (p. 301).

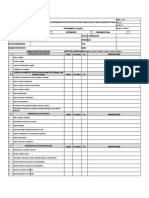

A modo de resumen, en la figura 3.1 se presenta un compendio

de las contribuciones de los gurús, anteriormente descritos,

enmarcando sus aportes desde el punto de vista del ciclo PHVA.

FIGURA 3.1 Aportes de los gurús americanos según ciclo PHVA

Fuente: elaboración propia a partir de autores citados.

Podría decirse, según la figura 3.1, que los gurús americanos

tempranos priorizaron todos los conocimientos, esfuerzos y aportes

en el ciclo de la Planeación como etapa primera o de arranque.

Shewarth, Deming y Juran, básicamente consideraban que toda

empresa diseña planes para el logro de sus objetivos y metas.

También es importante señalar que ellos consideran que la empresa

debe precisar con exactitud y cuidado los programas y planes, ya que

estos llevan después a las funciones operativas y de apoyo

orientadas al cliente.

Entre los precursores japoneses reconocidos por el aporte del

tema de la calidad se reseñan a Masaaki Imai, Kaoru Ishikawa, Taiichi

Ohno, Shigeo Shingo, Genichi Taguchi y Shigeru Mizuno. A

continuación se describen los aportes de cada uno de ellos.

KAORU ISHIKAWA (1915-2000)

Ishikawa propuso el desarrollo, diseño, manufactura y mantenimiento

de los productos de tal forma que sean los más económicos, útiles y

satisfactorios para el cliente; planteó que el control de la calidad que

no muestra resultados no es control, integró lo que hoy se conoce

como las siete herramientas estadísticas básicas del control total de

la calidad, simplificó los métodos estadísticos utilizados para el control

de calidad en la industria, enfatizando en la recolección de datos de

las causas de la variación de calidad en producción y para priorizar

las mejoras de calidad, aportó al control de calidad a nivel empresarial

enfatizando que la calidad debe observarse y lograrse no solo a nivel

de producto sino también a nivel de áreas de administración de la

compañía y la vida personal, incluyó en la ecuación de la calidad a los

clientes, es el autor de los círculos de calidad, articuló las

herramientas del control estadístico de la calidad desarrollas por

Deming y Feingenbaum, según Molinero (2003).

Su principal contribución es el diagrama de causa y efecto,

también conocido como diagrama de pescado o diagrama de

Ishikawa (2006); los resultados de su enfoque son:

1. La calidad del producto es mejorada y uniforme, se reducen los defectos.

2. Se logra una mayor confiabilidad hacia la empresa.

3. Se reduce el costo.

4. Se incrementa la cantidad de producción, lo cual facilita la realización y

cumplimiento de horarios y metas.

5. El trabajo de desperdicio y el retrabajar se reducen.

6. Se establece y se mejora una técnica.

7. Los gastos de inspección y pruebas se reducen.

8. Se racionalizan los contratos entre vendedor y cliente.

9. Se amplía el mercado de operaciones.

10. Se mejoran las relaciones entre departamentos.

11. Se reducen la información y reportes falsos.

12. Las discusiones son más libres y democráticas.

13. Las juntas son más eficientes.

14. Las reparaciones e instalación de equipo son más realistas.

15. Se mejoran las relaciones humanas (p. 78).

Años más tarde, prefiere el “control total de la calidad” en toda la

empresa, que significa que toda persona de la empresa deberá

estudiar, participar y practicar el control de la calidad; para Ishiwaka

(2006; p. 87); el control de calidad tiene una característica muy

especial y es la participación de todos, desde los mas altos directivos

hasta las personas de base, mejorando sustancialmente las

relaciones humanas.

MASAAKI IMAI (1930-)

Reconocido mundialmente por la filosofía de la mejora continua

—Kaizen que significa mejoramiento continuo en la vida personal,

familiar, social y de trabajo—. Así, se puede decir que Kaizen es

cambio para mejorar; cuando se aplica al lugar de trabajo, significa un

mejoramiento continuo que involucra a todos —gerentes y

trabajadores— por igual. Sus planteamientos sobre la estrategia

Kaizen requieren: control de calidad total/gerencia de calidad total,

sistemas de producción justo a tiempo, mantenimiento productivo

total, despliegue de políticas, sistema de sugerencias y actividades de

grupos pequeños. Imai (2006) enuncia los mandamientos de Kaizen,

así:

1. El desperdicio (“muda” en japonés) es el enemigo público número uno; para

eliminarlo es preciso ensuciarse las manos.

2. Mejoras graduales hechas continuamente, no una ruptura puntual.

3. Todo el mundo tiene que estar involucrado, sean parte de la alta gerencia o de los

cuadros intermedios, sea personal de base, no es elitista.

4. Se apoya en una estrategia barata, cree en un aumento de productividad sin

inversiones significativas; no destina sumas astronómicas en tecnología y

consultores.

5. Se aplica en cualquier lado; no sirve solo para los japoneses.

6. Se apoya en una gestión visual, en una total transparencia de los procedimientos,

procesos, valores, hace que los problemas y los desperdicios seas visibles a los

ojos de todos.

7. Centra la atención en el lugar donde realmente se crea valor (“gemba” en

japonés). Se orienta hacia los procesos.

8. Da prioridad a las personas, al humanware; cree que el esfuerzo principal de

mejora debe venir de una nueva mentalidad y estilo de trabajo de las personas

(orientación personal para la calidad, trabajo en equipo, cultivo de la sabiduría,

círculos de calidad y práctica de sugerencias individuales o de grupo).

9. El lema esencial del aprendizaje organizacional es aprender haciendo (p. 128).

TAIICHI OHNO (1912-1990)

Ingeniero que diseñó el sistema de producción “justo a tiempo”,

dentro producción del fabricante de automóviles Toyota, significa que

en un proceso en flujo las partes requeridas para el montaje, alcanzan

la línea de producción en el momento en que son necesarias y en la

cantidad en que son necesarias. Muestra el proceso de producción

como un flujo inverso en el cual los procesos finales de montaje van

tirando de los materiales que requieren de los procesos precedentes.

Lo importante es que los procesos de comunicación de lo que es

necesario para la producción en cada punto de la fábrica, estén

asegurados y sean precisos, llamó Kanban (tarjeta en japonés) a

estas señales de la demanda.

La propuesta de Ohno, expuesta como “justo a tiempo”, se basa

en minimizar tiempos de entrega, minimizar el stock, tolerancia cero a

errores, y cero paradas técnicas. También expone las urgencias de la

calidad como poner en evidencia los problemas fundamentales,

eliminar despilfarros, buscar la simplicidad, diseñar sistemas para

identificar problemas. Con los conceptos anteriores y la aplicación de

principios directamente relacionados con la calidad total, toda

organización, según Ohno (2007), lograría:

▪ Disminución de las inversiones para mantener el inventario.

▪ Aumento en la rotación del inventario.

▪ Reducción de las pérdidas de material.

▪ Mejora en la productividad global.

▪ Bajos costos financieros.

▪ Ahorro en los costos de producción.

▪ Menor espacio de almacenamiento.

▪ Se evitan problemas de calidad, problemas de coordinación, proveedores no

confiables.

▪ Racionalización en los costos de producción.

▪ Obtención de pocos desperdicios.

▪ Conocimiento eficaz de desviaciones.

▪ Toma de decisiones en el momento justo.

▪ Cada operación produce solo lo necesario para satisfacer la demanda.

▪ No existen procesos aleatorios ni desordenados.

▪ Los componentes que intervienen en la producción llegan en el momento de ser

utilizados (p. 201).

Todos estos conceptos parecen muy sencillos, sin embargo, su

aplicación es compleja y sus implicaciones son muchas y de gran

alcance.

SHIGEO SHINGO (1909-1990)

Se le considera el padre de la administración de la calidad y del

sistema de producción esbelta Smed; líder en las metodologías de

mejora manufacturera, los métodos de gestión científica, sistema Just

In Time y sistema de producción Toyota; sistemas poka-yoke (a

prueba de errores), inspección en la fuente para detectar a tiempo los

errores y el sistema de chequeos sucesivos, creó y formalizó el

control de calidad cero defectos.

“Los sistemas del control de calidad total consisten en el

involucramiento de todo el personal de la organización, en la

prevención de errores a través de los círculos de calidad cero”, según

Shingo (2005). Además exponía que la idea básica es:

frenar el proceso de producción cuando ocurre algún defecto, definir la causa y prevenir

que el defecto vuelva a ocurrir, la clave es ir detectando los errores antes de que se

conviertan en defectos, e ir corrigiéndolos para que no se repitan. En cualquier evento, no

hay mucho sentido en inspeccionar productos al final del proceso; ya que los defectos son

generados durante el proceso, todo lo que se está haciendo es descubriendo esos

defectos. Sumar trabajadores a la línea de inspección no tiene mucho sentido, debido a

que no hay manera en que se puedan reducir los defectos sin la utilización de métodos en

los procesos que prevengan en primer lugar los errores (p. 123).

Además, expuso que la combinación de la inspección en la fuente

y los dispositivos poka-yoke hacen posible el establecimiento de

sistemas de control de calidad de cero defectos; donde la habilidad

para encontrar los defectos es esencial, como indica Shingo (2005, p.

127): “la causa de los defectos recae en los errores de los

trabajadores, y los defectos son los resultados de continuar con

dichos errores”.

GENICHI TAGUCHI (1924-2012)

Se enfocó a la mejora de la productividad con la finalidad de reducir la

variación y descubrir diseños robustos y baratos para la fabricación

en serie, reduciendo los tiempos de investigación, desarrollo y

entrega del diseño. Su contribución está orientada al estudio de la

capacidad del proceso, su metodología de diseño de experimentos y

al diseño robusto; propuso la reducción de las variaciones de la

calidad en la producción basados en dos conceptos fundamentales:

productos atractivos al cliente y la mejora continua. Desarrolló los

conceptos de ingeniería de la calidad en línea (actividades en el área

de manufactura, el control y la corrección de procesos, así como el

mantenimiento preventivo) y fuera de línea (optimización del diseño

de productos y procesos); bajo los siete planteamientos siguientes:

1. Función de pérdida de la calidad.

2. Mejoramiento continuo de la calidad.

3. Variabilidad funcional.

4. Diseño de productos.

5. Optimización del diseño del producto.

6. Optimización del diseño del proceso.

7. Ingeniería de la calidad on line y off line.

SHIGERU MIZUNO (S.F.C.)

Orienta los principios de calidad hacia la administración para

promover, establecer y delegar las políticas. Trabajó la metodología

del despliegue de la función de calidad (Quality Function Deployment

[QFD]), propuso involucrar a toda la organización en la práctica de la

calidad, sustentó el concepto de sistemas administrativos matricial

interfuncional, donde la calidad total necesita estar planeada

mediante una definición clara de las responsabilidades de la media y

alta administración, y la formación de un comité de control de calidad

total. Desarrolló una matriz de demandas del cliente y características

de calidad que se basa en cuatro fundamentos, según Mizuno (2002):

1. Requerimientos del consumidor: matriz de planeación.

2. Características finales del producto: matriz de despliegue.

3. Planeación del proceso y gráficas del control.

4. Instrucciones de operación (p. 231).

A modo de resumen, en la figura 3.2, se presentan abreviadas las

contribuciones de los gurús anteriormente descritos, enmarcando sus

aportes desde el punto de vista del ciclo PHVA.

FIGURA 3.2 Aportes de los gurús japoneses según ciclo PHVA

Fuente: elaboración propia a partir de autores citados.

Trascendido el proceso de planear de los gurús tempranos, la

figura 3.2, muestra el énfasis de los japoneses en las actividades del

hacer y el verificar. El desarrollo fabril en el que se empeñaron

después de la Segunda Guerra Mundial hace de estos pasos del ciclo

PHVA, su gran fortaleza. Ishikawa, Ohno, Shingo, Taguchi e Imai,

implementaron los procesos para alcanzar los objetivos y

consecutivamente realizaron el seguimiento y medición de los

procesos y los productos en relación con las políticas, los objetivos y

los requisitos, reportando los resultados alcanzados.

Entre los precursores occidentales se estudiará a Philip B.

Crosby, Davie E. Garvín, James Harrintong, Richard J. Schonberger,

William E. Conway, Eliyahu Moshe Goldratt, Jan Carlzon, John S.

Oakland y Thomas Peters.

PHILIP B. CROSBY (1926-2001)

Autor de los cuatro pilares de la calidad: participación y actitud de la

administración, administración profesional de la calidad, programas

También podría gustarte

- 1.1.1 Introducción A Los Sistemas de Producción.Documento13 páginas1.1.1 Introducción A Los Sistemas de Producción.alexfly100000083% (6)

- OPEX Expo FinalDocumento18 páginasOPEX Expo FinalSu SalgadoAún no hay calificaciones

- 1.4 OpexDocumento8 páginas1.4 OpexMartinBaltazarAún no hay calificaciones

- Manual Usuario Motoniveladoras Mg1320 Cheng GongDocumento35 páginasManual Usuario Motoniveladoras Mg1320 Cheng GongEdwin AlexisAún no hay calificaciones

- Sistema de Planificación de Recursos Empresariales PDFDocumento7 páginasSistema de Planificación de Recursos Empresariales PDFCristian StenbergAún no hay calificaciones

- Árbol de DecisiónDocumento18 páginasÁrbol de DecisiónglendyscarolinaAún no hay calificaciones

- Proyecto Quickpets FinalDocumento53 páginasProyecto Quickpets FinalAngie Daniela Varón GuerreroAún no hay calificaciones

- Personajes industria aportes calidadDocumento15 páginasPersonajes industria aportes calidadDaniel RojasAún no hay calificaciones

- Gestión de CalidadDocumento11 páginasGestión de CalidadLuis AlfonsoAún no hay calificaciones

- Teoria de Controlde CalidadDocumento6 páginasTeoria de Controlde CalidadEsteban ArandaAún no hay calificaciones

- Ensayo EsbeltaDocumento8 páginasEnsayo EsbeltaJoha ComettantAún no hay calificaciones

- Aportes A La CalidadDocumento6 páginasAportes A La CalidadStefany Barbosa RojasAún no hay calificaciones

- 6 SigmaDocumento38 páginas6 SigmaNehemia ParkAún no hay calificaciones

- Filosofías de La Calidad 1Documento18 páginasFilosofías de La Calidad 1Mildreth CortesAún no hay calificaciones

- Metodo Kaizen (2021)Documento24 páginasMetodo Kaizen (2021)Ariel MonteroAún no hay calificaciones

- Calidad Total, Innovación y GURÚSDocumento9 páginasCalidad Total, Innovación y GURÚSPaco AlvarezAún no hay calificaciones

- Gurus de La CalidadDocumento6 páginasGurus de La CalidadBrayant Durán100% (1)

- Pregunta CDocumento5 páginasPregunta CDIEGO ARMANDO MONTOYA MEREGILDOAún no hay calificaciones

- Filosofías y Padres de La CalidadDocumento9 páginasFilosofías y Padres de La CalidadFelipe RivasAún no hay calificaciones

- Gurus de CalidadDocumento5 páginasGurus de Calidadtonantzin rosilesAún no hay calificaciones

- UNIDAD I - Filosofias de La CalidadDocumento23 páginasUNIDAD I - Filosofias de La CalidadLuz Mariana Gallegos GuerraAún no hay calificaciones

- Maestros de La CalidadDocumento7 páginasMaestros de La CalidadMontse Zárate100% (1)

- Resumen de Gestion de La CalidadDocumento6 páginasResumen de Gestion de La CalidadChristian AriasAún no hay calificaciones

- Tarea 1 - Sistemas de Calidad - UPSLPDocumento8 páginasTarea 1 - Sistemas de Calidad - UPSLPLuisillo RedAún no hay calificaciones

- Calidad Total - Justo A Tiempo-Benchmarking (Para La Expocición)Documento6 páginasCalidad Total - Justo A Tiempo-Benchmarking (Para La Expocición)Mauricio VelascoAún no hay calificaciones

- Filosofías de La Calidad PDFDocumento15 páginasFilosofías de La Calidad PDFCésar Rentería0% (1)

- Tendencias Administrativas ModernasDocumento4 páginasTendencias Administrativas ModernasNurcys Rodas VegaAún no hay calificaciones

- Ntroducción A La Calidad-Martín Castillo ChahinDocumento24 páginasNtroducción A La Calidad-Martín Castillo ChahinAnabel GA100% (1)

- Herramientas de Calidad PDFDocumento7 páginasHerramientas de Calidad PDFdiego alAún no hay calificaciones

- Cuestionario para EmmanuelDocumento4 páginasCuestionario para EmmanuelRicardo Cruz RamirezAún no hay calificaciones

- Teoría cero defectos mejora procesosDocumento25 páginasTeoría cero defectos mejora procesosguarachitaAún no hay calificaciones

- Eje de Pensamiento de DemingDocumento15 páginasEje de Pensamiento de DemingAndrés Trejo67% (3)

- Calidad 1Documento5 páginasCalidad 1AdrianAún no hay calificaciones

- Preguntas de CalidadDocumento4 páginasPreguntas de CalidadRoxana Elizabeth Graos VasquezAún no hay calificaciones

- Enrique EA3 - GurusDocumento7 páginasEnrique EA3 - GurusEnrique Escobar100% (1)

- 2.2 Mejora ContinuaDocumento17 páginas2.2 Mejora ContinuaYO Soy Como Quiero SerAún no hay calificaciones

- Manufactura de Clase MundialDocumento6 páginasManufactura de Clase MundialJulissa FiorellaAún no hay calificaciones

- 26Documento10 páginas26Rene Otto SalasAún no hay calificaciones

- Justo A Tiempo (Jit) Hector MarquezDocumento13 páginasJusto A Tiempo (Jit) Hector MarquezHéctor R MárquezAún no hay calificaciones

- 1.4 OpexDocumento9 páginas1.4 OpexjuanAún no hay calificaciones

- La importancia de la administración de la calidad total (TQM) según sus principales autoresDocumento13 páginasLa importancia de la administración de la calidad total (TQM) según sus principales autoresJoseph StrangeAún no hay calificaciones

- Kaizen FinalDocumento34 páginasKaizen FinalfuljitoAún no hay calificaciones

- Zavala Diego EA3 GurusDocumento6 páginasZavala Diego EA3 GurusDiego ZavalaAún no hay calificaciones

- Autores de CalidadDocumento9 páginasAutores de Calidadprac_operaciones75% (4)

- 1.1.filosofia de La CalidadDocumento13 páginas1.1.filosofia de La CalidadJose Alfredo RendonAún no hay calificaciones

- Gurús de Calidad - Sebastián SifuentesDocumento9 páginasGurús de Calidad - Sebastián SifuentessebastianAún no hay calificaciones

- Qué Significado Tiene La Palabra KaizenDocumento30 páginasQué Significado Tiene La Palabra KaizenOrnella Alexandra Goyzueta ParedesAún no hay calificaciones

- Singeo ShingoDocumento6 páginasSingeo ShingoBécquerAún no hay calificaciones

- UsapDocumento7 páginasUsapNELSON JOSUE QUIROZ EDESAún no hay calificaciones

- Resumen Teoria de Calidad TotalDocumento5 páginasResumen Teoria de Calidad TotalYesika Alexandra Castiblanco CostillaAún no hay calificaciones

- Calidad Unidad 5Documento11 páginasCalidad Unidad 5victoriaheinekenAún no hay calificaciones

- Cuestionarios Gurus de La CalidadDocumento14 páginasCuestionarios Gurus de La CalidadSamantha Ramírez TrejoAún no hay calificaciones

- Ciclo para La Mejora ContinuaDocumento6 páginasCiclo para La Mejora ContinuaAnaya Curiel Johann YaelAún no hay calificaciones

- Lectura U 3 CalidaddeprocesosDocumento45 páginasLectura U 3 Calidaddeprocesoslupita almaguerAún no hay calificaciones

- Mejoramiento y Control de Calidad en Las Organizaciones - ExpoDocumento12 páginasMejoramiento y Control de Calidad en Las Organizaciones - ExpoBrenda Hdz100% (1)

- Manufactura EsbeltaDocumento29 páginasManufactura Esbeltayaneth0322Aún no hay calificaciones

- Evolución y Antecedentes de La CalidadDocumento7 páginasEvolución y Antecedentes de La Calidadely yazminAún no hay calificaciones

- Resumen-Luis Carlos Peña AlonsoDocumento11 páginasResumen-Luis Carlos Peña AlonsoLuis AlonsoAún no hay calificaciones

- Unidad 5 MetrologiaDocumento9 páginasUnidad 5 MetrologiaYugularAún no hay calificaciones

- Sistema de Producción ToyotaDocumento6 páginasSistema de Producción ToyotaYadira MondragónAún no hay calificaciones

- Guía de Trabajo 1. Mejora Continua Con TPMDocumento6 páginasGuía de Trabajo 1. Mejora Continua Con TPMcarnaval8282Aún no hay calificaciones

- Calidad Total 2Documento12 páginasCalidad Total 2Vanessa ReyesAún no hay calificaciones

- William Edwards DemingDocumento3 páginasWilliam Edwards DemingLuis OlanAún no hay calificaciones

- Taller de Apropiacion de Conceptos de CalidadDocumento9 páginasTaller de Apropiacion de Conceptos de CalidadCristian MarinAún no hay calificaciones

- Resumen de Technology Scorecards de Sam BansalDe EverandResumen de Technology Scorecards de Sam BansalAún no hay calificaciones

- Administracion Financiera 102022-2Documento1 páginaAdministracion Financiera 102022-2APRENDICES SENAAún no hay calificaciones

- Guía de Actividades y Rúbrica de Evaluación - Unidad 3 - Tarea 5 - Componente Práctico - Práctica de Laboratorio (1) - 11Documento1 páginaGuía de Actividades y Rúbrica de Evaluación - Unidad 3 - Tarea 5 - Componente Práctico - Práctica de Laboratorio (1) - 11APRENDICES SENAAún no hay calificaciones

- Revista de Educación & Pensamiento: Familia y A La ComunidadDocumento1 páginaRevista de Educación & Pensamiento: Familia y A La ComunidadAPRENDICES SENAAún no hay calificaciones

- Guía de Actividades y Rúbrica de Evaluación - Unidad 3 - Tarea 5 - Componente Práctico - Práctica de Laboratorio (1) - 8Documento1 páginaGuía de Actividades y Rúbrica de Evaluación - Unidad 3 - Tarea 5 - Componente Práctico - Práctica de Laboratorio (1) - 8APRENDICES SENAAún no hay calificaciones

- Guía de Actividades y Rúbrica de Evaluación - Unidad 3 - Tarea 5 - Componente Práctico - Práctica de Laboratorio (1) - 3Documento1 páginaGuía de Actividades y Rúbrica de Evaluación - Unidad 3 - Tarea 5 - Componente Práctico - Práctica de Laboratorio (1) - 3APRENDICES SENAAún no hay calificaciones

- Administracion Financiera 102022-9Documento1 páginaAdministracion Financiera 102022-9APRENDICES SENAAún no hay calificaciones

- PesebreDocumento1 páginaPesebreAPRENDICES SENAAún no hay calificaciones

- Guía de Actividades y Rúbrica de Evaluación - Unidad 3 - Tarea 5 - Componente Práctico - Práctica de Laboratorio (1) - 10Documento1 páginaGuía de Actividades y Rúbrica de Evaluación - Unidad 3 - Tarea 5 - Componente Práctico - Práctica de Laboratorio (1) - 10APRENDICES SENAAún no hay calificaciones

- Alto Medio Bajo: Ejemplo No. 2Documento1 páginaAlto Medio Bajo: Ejemplo No. 2APRENDICES SENAAún no hay calificaciones

- Plean para Evaluar El Desempeño de Un Estudiante. La Matriz Tiene Matriz de Valoración, para EvaluarDocumento1 páginaPlean para Evaluar El Desempeño de Un Estudiante. La Matriz Tiene Matriz de Valoración, para EvaluarAPRENDICES SENAAún no hay calificaciones

- Ejemplo de Una Matriz de Valoración Por Niveles de Logro, en Lo Referente Al Comportamiento PersonalDocumento1 páginaEjemplo de Una Matriz de Valoración Por Niveles de Logro, en Lo Referente Al Comportamiento PersonalAPRENDICES SENAAún no hay calificaciones

- Empeño.: 1. Realmente Los Comprometan. 2. Mantengan Su Interés, y 3. Los Motive A Tener Un Buen DesDocumento1 páginaEmpeño.: 1. Realmente Los Comprometan. 2. Mantengan Su Interés, y 3. Los Motive A Tener Un Buen DesAPRENDICES SENAAún no hay calificaciones

- Valoración Basadas en Criterios Selec-: Revista de Educación & PensamientoDocumento1 páginaValoración Basadas en Criterios Selec-: Revista de Educación & PensamientoAPRENDICES SENAAún no hay calificaciones

- Evaluación y Valoración Del Desempeño Por Criterios en El Salón de ClaseDocumento1 páginaEvaluación y Valoración Del Desempeño Por Criterios en El Salón de ClaseAPRENDICES SENAAún no hay calificaciones

- Proporciona Al Estudiante Una Indicación Clara de Qué Tan Bueno Es Su Desempeño". El Premio A Desempeño Con Base en El ProgramaDocumento1 páginaProporciona Al Estudiante Una Indicación Clara de Qué Tan Bueno Es Su Desempeño". El Premio A Desempeño Con Base en El ProgramaAPRENDICES SENAAún no hay calificaciones

- Colegio HispanoamericanoDocumento1 páginaColegio HispanoamericanoAPRENDICES SENAAún no hay calificaciones

- Perfil Docentes Administracion de Empresas-5Documento1 páginaPerfil Docentes Administracion de Empresas-5APRENDICES SENAAún no hay calificaciones

- Perfil Docentes Administracion de Empresas-1Documento1 páginaPerfil Docentes Administracion de Empresas-1APRENDICES SENAAún no hay calificaciones

- CICLO PHVA - Compressed-36-41Documento6 páginasCICLO PHVA - Compressed-36-41APRENDICES SENAAún no hay calificaciones

- Perfil Docentes Administracion de Empresas-4Documento1 páginaPerfil Docentes Administracion de Empresas-4APRENDICES SENAAún no hay calificaciones

- Colegio HispanoamericanoDocumento1 páginaColegio HispanoamericanoAPRENDICES SENAAún no hay calificaciones

- Perfil Docentes Administracion de Empresas-2Documento1 páginaPerfil Docentes Administracion de Empresas-2APRENDICES SENAAún no hay calificaciones

- CICLO PHVA Compressed-135Documento1 páginaCICLO PHVA Compressed-135APRENDICES SENAAún no hay calificaciones

- CICLO PHVA - Compressed-18-23Documento6 páginasCICLO PHVA - Compressed-18-23APRENDICES SENAAún no hay calificaciones

- TDR Convocatoria para Formación de Gestores UniversitariosDocumento6 páginasTDR Convocatoria para Formación de Gestores UniversitariosAPRENDICES SENAAún no hay calificaciones

- Evolución PHVA calidadDocumento5 páginasEvolución PHVA calidadAPRENDICES SENAAún no hay calificaciones

- CICLO PHVA - Compressed-6-11Documento6 páginasCICLO PHVA - Compressed-6-11APRENDICES SENAAún no hay calificaciones

- CICLO PHVA - Compressed-12-17Documento6 páginasCICLO PHVA - Compressed-12-17APRENDICES SENAAún no hay calificaciones

- CICLO PHVA - Compressed-24-30Documento7 páginasCICLO PHVA - Compressed-24-30APRENDICES SENAAún no hay calificaciones

- Auditoria IntradevcoDocumento2 páginasAuditoria IntradevcoAdcani MedinaAún no hay calificaciones

- Tarea Ejercicios Control Estadistico CalidadDocumento5 páginasTarea Ejercicios Control Estadistico CalidadCesar Hernandez100% (3)

- 2.7 Metrología DimensionalDocumento21 páginas2.7 Metrología DimensionalPEPEAún no hay calificaciones

- Empresa Fabricantes de ComputadorasDocumento3 páginasEmpresa Fabricantes de ComputadoraskorguiAún no hay calificaciones

- Plan de Tesis Ejemplo 1Documento55 páginasPlan de Tesis Ejemplo 1Cristian Esteban Carbajal LunaAún no hay calificaciones

- 4 - Matriz de Procesos de Calidad - AstilleroDocumento12 páginas4 - Matriz de Procesos de Calidad - AstilleroLuis Quilla MoronAún no hay calificaciones

- Informe La Capellania ModificadoDocumento43 páginasInforme La Capellania ModificadoCristhián CurihuincaAún no hay calificaciones

- P2598 FordDocumento5 páginasP2598 Fordaudioel100% (2)

- Tarea Complementaria 2 - Tema 2Documento8 páginasTarea Complementaria 2 - Tema 2Yely A. SànchezAún no hay calificaciones

- Reglas de Seguridad en Uso de Aire ComprimidoDocumento2 páginasReglas de Seguridad en Uso de Aire ComprimidotogalopzAún no hay calificaciones

- Inspección equipos protección alturasDocumento2 páginasInspección equipos protección alturasSanchez MarcoAún no hay calificaciones

- Como Disenar Una CMDB EfectivaDocumento24 páginasComo Disenar Una CMDB EfectivapqtulodigasAún no hay calificaciones

- Taller de Cartas 3 JOHANDocumento9 páginasTaller de Cartas 3 JOHANandrea medinaAún no hay calificaciones

- Electrificación para centros de datos: aspectos clave para un diseño eficienteDocumento10 páginasElectrificación para centros de datos: aspectos clave para un diseño eficientedavid_diaz_sAún no hay calificaciones

- Casa PiteDocumento8 páginasCasa PiteCesar Mera Fernandez100% (1)

- La Clasificación de Los Procesos de ManufacturaDocumento16 páginasLa Clasificación de Los Procesos de ManufacturaOlguin Plomares Jesus JosafatAún no hay calificaciones

- Castillo Obando Lady RubiDocumento5 páginasCastillo Obando Lady Rubiapi-235632021Aún no hay calificaciones

- Analisis de Logistica Juan Jose Osorio GuzmanDocumento15 páginasAnalisis de Logistica Juan Jose Osorio GuzmanJuan Jose Osorio GuzmanAún no hay calificaciones

- Protocolo de Procedimiento de Torque para Bridas de Clase 10" y 12"Documento15 páginasProtocolo de Procedimiento de Torque para Bridas de Clase 10" y 12"Fredrini Coloccini50% (2)

- Documento HR ChampionsDocumento8 páginasDocumento HR ChampionsTito BarrientosAún no hay calificaciones

- Ejercicio Nro 6Documento2 páginasEjercicio Nro 6Sebastián Fernando Cortés CáceresAún no hay calificaciones

- Proyecto de Raul (Autoguardado)Documento16 páginasProyecto de Raul (Autoguardado)raul rocha mejiaAún no hay calificaciones

- Evolucion de Las Teorias de RR - Hh.Documento6 páginasEvolucion de Las Teorias de RR - Hh.Camilo PeñaAún no hay calificaciones

- Solicitud de Estudio SocioeconomicoDocumento6 páginasSolicitud de Estudio SocioeconomicoJocelyn Flores GonzalezAún no hay calificaciones

- Tesis LopaDocumento132 páginasTesis LopaJC InquillayAún no hay calificaciones