Documentos de Académico

Documentos de Profesional

Documentos de Cultura

UNE-EN - 196-6 2010 - Finura

Cargado por

mirandatorrescaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

UNE-EN - 196-6 2010 - Finura

Cargado por

mirandatorrescaCopyright:

Formatos disponibles

norma UN

NE-EN 196-6

españolla

Octubre 2010

TÍTULO Métod

dos de ensayo de cementos

Parte 6: Determinación de la finura

Methods of

o testing cement. Part 6: Determination of fineness.

Méthodess d'essai des ciments. Partie 6: Détermination de la finesse.

CORRESPONDENCIA Esta norrma es la versión oficial, en español, de la Norma Europpea EN 196-6:2010.

OBSERVACIONES Esta norrma anula y sustituye a la Norma UNE 80122:1991.

ANTECEDENTES Esta norrma ha sido elaborada por el comité técnico AEN/CTN 80

8 Cementos y cales cuya

Secretarría desempeña OFICEMEN.

Editada e impresa por AENOR LAS OBSE

ERVACIONES A ESTE DOCUMENTO HAN DE DIRIGIRSE A:

Depósito legal: M 42816:2010

19 Páginas

© AENOR 2010 Génova, 6 info@aenor.es Tel.: 902 102 201 Grupo 14

Reproducción prohibida 28004 MADRID-Españña www.aenor.es Fax: 913 104 032

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A UNIÓN ANDINA DE CEMENTOS, SAA

Licencia para un usuario - Copia y uso en red prohibidos

S

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A UNIÓN ANDINA DE CEMENTOS, SAA

Licencia para un usuario - Copia y uso en red prohibidos

NORMA EUROPEA

EUROPEAN STANDARD EN 196-6

NORME EUROPÉENNE

EUROPÄISCHE NORM Enero 2010

ICS 91.100.10 Sustituye a EN 196-6:1989

Versión en español

Métodos de ensayo de cementos

Parte 6: Determinación de la finura

Methods of testing cement. Méthodes d'essai des ciments. Prüfverfahren für Zement.

Part 6: Determination of fineness. Partie 6: Détermination de la finesse. Teil 6: Bestimmung der Mahlfeinheit.

Esta norma europea ha sido aprobada por CEN el 2009-12-21.

Los miembros de CEN están sometidos al Reglamento Interior de CEN/CENELEC que define las condiciones dentro de

las cuales debe adoptarse, sin modificación, la norma europea como norma nacional. Las correspondientes listas

actualizadas y las referencias bibliográficas relativas a estas normas nacionales pueden obtenerse en el Centro de

Gestión de CEN, o a través de sus miembros.

Esta norma europea existe en tres versiones oficiales (alemán, francés e inglés). Una versión en otra lengua realizada

bajo la responsabilidad de un miembro de CEN en su idioma nacional, y notificada al Centro de Gestión, tiene el mismo

rango que aquéllas.

Los miembros de CEN son los organismos nacionales de normalización de los países siguientes: Alemania, Austria,

Bélgica, Bulgaria, Chipre, Croacia, Dinamarca, Eslovaquia, Eslovenia, España, Estonia, Finlandia, Francia, Grecia,

Hungría, Irlanda, Islandia, Italia, Letonia, Lituania, Luxemburgo, Malta, Noruega, Países Bajos, Polonia, Portugal,

Reino Unido, República Checa, Rumanía, Suecia y Suiza.

CEN

COMITÉ EUROPEO DE NORMALIZACIÓN

European Committee for Standardization

Comité Européen de Normalisation

Europäisches Komitee für Normung

CENTRO DE GESTIÓN: Avenue Marnix, 17-1000 Bruxelles

© 2010 CEN. Derechos de reproducción reservados a los Miembros de CEN.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A UNIÓN ANDINA DE CEMENTOS, SAA

Licencia para un usuario - Copia y uso en red prohibidos

EN 196-6:2010 -4-

ÍNDICE

Página

PRÓLOGO .............................................................................................................................................. 5

1 OBJETO Y CAMPO DE APLICACIÓN .................................................................................. 6

2 NORMAS PARA CONSULTA ................................................................................................... 6

3 MÉTODO DE TAMIZADO ....................................................................................................... 6

3.1 Principio ........................................................................................................................................ 6

3.2 Aparatos ........................................................................................................................................ 6

3.3 Material para comprobar el tamiz ............................................................................................. 7

3.4 Procedimiento operatorio ............................................................................................................ 7

3.5 Expresión de los resultados ......................................................................................................... 8

4 MÉTODO DE PERMEABILIDAD AL AIRE (MÉTODO BLAINE) .................................... 8

4.1 Principio ........................................................................................................................................ 8

4.2 Aparatos ........................................................................................................................................ 8

4.3 Materiales ................................................................................................................................... 11

4.4 Condiciones de ensayo ............................................................................................................... 11

4.5 Capa de cemento compactado ................................................................................................... 11

4.6 Ensayo de permeabilidad al aire ............................................................................................... 12

4.7 Calibración del aparato ............................................................................................................. 13

4.8 Cementos especiales ................................................................................................................... 15

4.9 Simplificación de los cálculos .................................................................................................... 16

4.10 Expresión de los resultados ....................................................................................................... 17

5 MÉTODO DE TAMIZADO POR CHORRO DE AIRE ........................................................ 18

5.1 Principio ...................................................................................................................................... 18

5.2 Aparatos ...................................................................................................................................... 18

5.3 Procedimiento ............................................................................................................................. 19

5.4 Comprobación del tamiz ........................................................................................................... 19

5.5 Expresión de los resultados ....................................................................................................... 19

5.6 Repetibilidad y reproducibilidad .............................................................................................. 19

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A UNIÓN ANDINA DE CEMENTOS, SAA

Licencia para un usuario - Copia y uso en red prohibidos

-5- EN 196-6:2010

PRÓLOGO

Esta Norma EN 196-6:2010 ha sido elaborada por el Comité Técnico CEN/TC 51 Cemento y cales de

construcción, cuya Secretaría desempeña NBN.

Esta norma europea debe recibir el rango de norma nacional mediante la publicación de un texto idéntico

a ella o mediante ratificación antes de finales de julio de 2010, y todas las normas nacionales técnica-

mente divergentes deben anularse antes de finales de julio de 2010.

Se llama la atención sobre la posibilidad de que algunos de los elementos de este documento estén sujetos

a derechos de patente. CEN y/o CENELEC no es(son) responsable(s) de la identificación de dichos derechos

de patente.

Esta norma anula y sustituye a la Norma EN 196-6:1989.

La Norma EN 196-6 Métodos de ensayo de cementos, consta de las siguientes partes:

− Parte 1: Determinación de resistencias mecánicas.

− Parte 2: Análisis químico de cementos.

− Parte 3: Determinación del tiempo de fraguado y de la estabilidad de volumen.

− Parte 5: Ensayo de puzolanicidad para los cementos puzolánicos.

− Parte 6: Determinación de la finura.

− Parte 7: Métodos de toma y preparación de muestras de cemento.

− Parte 8: Determinación del calor de hidratación. Método por disolución.

− Parte 9: Determinación del calor de hidratación. Método semiadiabático.

− Parte 10: Determinación del contenido de cromo (VI) soluble en agua en cementos.

NOTA Una parte previa, la Norma EN 196-21 Métodos de ensayo de cementos. Determinación del contenido de cloruros, dióxido de

carbono y alcalinos en los cementos, se ha revisado e incorporado en la Norma EN 196-2.

La Norma Experimental ENV 196-4 Métodos de ensayo de cementos. Determinación cuantitativa de los

componentes se ha publicado como Informe Técnico CEN/TR 196-4 Métodos de ensayo de cementos.

Parte 4: Determinación cuantitativa de los componentes.

En esta nueva versión de la norma se han incluido los siguientes cambios técnicos, en base a los comentarios

recibidos por la Secretarías:

a) se ha incluido un método para determinar el residuo retenido en tamiz mediante el método por chorro

de aire;

b) se ha clarificado el método para calibración del aparato de permeabilidad al aire y se ha incluido un

método alternativo para evitar el uso del mercurio;

c) se han corregido los factores utilizados en el método de permeabilidad al aire (Blaine) debido a errores

de conversión en las unidades SI.

De acuerdo con el Reglamento Interior de CEN/CENELEC, están obligados a adoptar esta norma europea

los organismos de normalización de los siguientes países: Alemania, Austria, Bélgica, Bulgaria, Chipre,

Croacia, Dinamarca, Eslovaquia, Eslovenia, España, Estonia, Finlandia, Francia, Grecia, Hungría, Irlanda,

Islandia, Italia, Letonia, Lituania, Luxemburgo, Malta, Noruega, Países Bajos, Polonia, Portugal, Reino

Unido, República Checa, Rumanía, Suecia y Suiza.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A UNIÓN ANDINA DE CEMENTOS, SAA

Licencia para un usuario - Copia y uso en red prohibidos

EN 196-6:2010 -6-

1 OBJETO Y CAMPO DE APLICACIÓN

Esta norma europea describe tres métodos para determinar la finura del cemento.

El método de tamizado sirve solamente para detectar la presencia de partículas gruesas en el cemento. Este método es

apropiado, principalmente, para comprobar y controlar el proceso de producción.

El método por chorro de aire mide la retención en el tamiz y es apropiado para partículas que pasan a través de un tamiz de

2,0 mm. Puede ser utilizado para determinar la distribución granulométrica de grumos de partículas muy finas. Este método

puede utilizarse con tamices con un rango de luces de malla, por ejemplo, 63 μm y 90 μm.

Con el método de permeabilidad al aire (Blaine), se mide la superficie específica (masa referida a la superficie) por compa-

ración con una muestra de cemento de referencia. La determinación de la superficie específica sirve principalmente para

comprobar la uniformidad del proceso de molienda de una sola y misma planta. Este método sólo permite un juicio limitado

sobre las propiedades del cemento utilizado.

NOTA El método de permeabilidad al aire puede no dar resultados significativos en los cementos que contengan materiales ultrafinos.

Los métodos son aplicables a todos los cementos definidos en la Norma EN 197.

2 NORMAS PARA CONSULTA

Las normas que a continuación se indican son indispensables para la aplicación de esta norma. Para las referencias con

fecha, sólo se aplica la edición citada. Para las referencias sin fecha se aplica la última edición de la norma (incluyendo

cualquier modificación de ésta).

EN 197-1 Cemento. Parte 1: Composición, especificaciones y criterios de conformidad de los cementos comunes.

ISO 383:1976 Vidrio de laboratorio. Uniones de vidrio cónicas esmeriladas intercambiables.

ISO 565 Tamices y tamizado de ensayo. Parte 2: Telas metálicas, chapas perforadas y láminas electroformadas. Medidas

nominales de las aberturas.

ISO 3310-1 Tamices y tamizado de ensayo. Parte 1: Exigencias técnicas y verificaciones de los tamices de ensayo de

tela metálica.

ISO 4803 Vidrio de laboratorio. Tubos de vidrio de borosilicato.

3 MÉTODO DE TAMIZADO

3.1 Principio

La finura del cemento se mide mediante su tamizado sobre tamices normalizados. De este modo, se determina la proporción

de cemento cuyo grano es mayor que el tamaño de la malla especificada.

Se utiliza una muestra de referencia con una proporción conocida de material más grueso que el tamaño de la malla espe-

cificada para comprobar el tamiz especificado.

3.2 Aparatos

3.2.1 Tamiz de ensayo, debe tener un bastidor cilíndrico, rígido, resistente, no corroible, de 150 mm a 200 mm de

diámetro nominal y de 40 mm a 100 mm de espesor, y con el fondo formado por una malla metálica de 90 μm, por ejemplo,

de abertura de alambre de acero inoxidable u otro alambre resistente a la abrasión y no corroible.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A UNIÓN ANDINA DE CEMENTOS, SAA

Licencia para un usuario - Copia y uso en red prohibidos

-7- EN 196-6:2010

La malla del tamiz debe cumplir con los requisitos de las Normas ISO 565 e ISO 3310-1 y debe estar exenta de irregularida-

des visibles en la dimensión de la malla cuando se inspecciona visualmente con los métodos de la Norma ISO 3310-1. Para

impedir la pérdida del material durante el tamizado, se debe colocar una bandeja debajo del bastidor del tamiz y una tapadera

sobre el mismo.

NOTA El tamizado puede llevarse a cabo manualmente o en una máquina de tamizado

3.2.2 Balanza, capaz de pesar hasta 25 g con aproximación de 0,01 g.

3.3 Material para comprobar el tamiz

Se debe disponer de un material de referencia con un residuo conocido sobre el tamiz especificado para comprobar este

tamiz.

El material debe almacenarse en recipientes estancos y sellados para evitar cambios en sus características debidas a la

absorción o depósitos de la atmósfera. Los recipientes deben marcarse con el residuo sobre el tamiz del material de

referencia.

3.4 Procedimiento operatorio

3.4.1 Determinación del residuo del cemento

Se agita la muestra de cemento a ensayar, sacudiéndola durante 2 min, en un recipiente cerrado para dispersar los grumos.

Se esperan 2 min. Se remueve suavemente el polvo resultante, usando para ello una varilla limpia y seca para distribuir los

finos por todo el cemento.

Se coloca la bandeja debajo del tamiz. Se pesan aproximadamente (25 ± 0,5) g de cemento con una aproximación de 0,01 g

y se colocan en el tamiz, teniendo cuidado de evitar pérdidas. Se dispersa cualquier grumo del cemento. Se coloca la tapa

sobre el tamiz. Se agita el tamiz con movimientos lineales, planetarios y de vaivén, hasta que ningún material fino pase a

través de él.

Se recoge y se pesa el residuo. Se expresa su masa como un porcentaje, R1, con aproximación del 0,1%, de la masa colocada

sobre el tamiz en primer lugar. Se recoge sobre la bandeja, mediante un cepillado suave, todo el material fino adherido a la

parte inferior del tamiz.

Se repite todo el proceso utilizando una nueva muestra de 25 g para obtener R2. Luego se calcula el residuo del cemento R

como la media aritmética de R1 y R2, expresándolo como porcentaje con aproximación del 0,1%.

Cuando los resultados difieren en más del 1%, en valor absoluto, se realiza un tercer tamizado y se calcula la media de los

tres valores.

El proceso de tamizado manual requiere de un operador hábil y experto.

3.4.2 Comprobación del tamiz

Los tamices deberían limpiarse y comprobarse si tienen algún defecto después de cada tamizado (por ejemplo, que la malla

está tensa y no abollada o perforada). Además, se debe comprobar el tamiz después de cada 100 tamizados como se indica a

continuación:

Se agita la muestra del material de referencia, a utilizar para comprobar el tamiz, sacudiéndola durante 2 min, en un reci-

piente cerrado, para dispersar grumos. Se esperan 2 min. Se remueve suavemente el polvo resultante utilizando una varilla

limpia y seca para distribuir los finos por todo el material de referencia.

Se coloca la bandeja debajo del tamiz. Se pesan (25 ± 0,5) g de material de referencia (3.3), con una aproximación de 0,01 g

y se colocan en el tamiz, procediendo con cuidado para evitar pérdidas. Se realiza el proceso del tamizado como se indica en

el apartado 3.4.1, incluyendo la repetición de la determinación del residuo para obtener dos valores, Pl y P2, expresados con

aproximación del 0,1%.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A UNIÓN ANDINA DE CEMENTOS, SAA

Licencia para un usuario - Copia y uso en red prohibidos

EN 196-6:2010 -8-

Los dos valores de P1 y P2, no deberían diferir en más del 0,6% para considerar el tamizado satisfactorio. Su media aritmé-

tica P caracteriza el estado del tamiz.

Conocido el residuo sobre el tamiz del material de referencia, R0, se calcula R0/P como el factor de tamizado, F, expresán-

dolo con aproximación de 0,01. El residuo, R, determinado como se indica en el apartado 3.4.1, se debe corregir multiplicán-

dolo por F, que puede tener un valor de 1,00 ± 0,20.

Cuando el factor F exceda el valor permitido, 1,00 ± 0,20, el tamiz debe rechazarse.

NOTA Puede utilizarse cualquier otro procedimiento de comprobación, como los métodos ópticos descritos en la Norma ISO 3310-1. Todos los tamices se

desgastan lentamente y, consecuentemente, su factor de tamizado, F, cambia lentamente.

3.5 Expresión de los resultados

Se registra el valor de R, con aproximación del 0,1%, como el residuo, así como el tamaño de la malla del tamiz y los

detalles del cemento ensayado.

La desviación típica de la repetibilidad es alrededor del 0,2% y la de la reproducibilidad es alrededor del 0,3%.

NOTA Cuando haya dificultades locales para obtener tamices ISO, puede seguirse el mismo procedimiento con los tamices normalizados disponibles más

próximos, pero el informe debería indicar la malla del tamiz normalizado sobre la que se ha determinado el residuo del cemento.

4 MÉTODO DE PERMEABILIDAD AL AIRE (MÉTODO BLAINE)

4.1 Principio

La finura del cemento se mide como superficie específica mediante la observación del tiempo que tarda una cantidad fija de

aire en pasar a través de una capa compactada de cemento de dimensiones y porosidad especificadas. Bajo condiciones

normalizadas, la superficie especifica del cemento es proporcional a t , donde t, es el tiempo necesario para que una

cantidad de aire dada pase a través de la capa compactada de cemento. El número y distribución de tamaños de los poros

individuales se determinan mediante la distribución granulométrica del cemento, que también determina el tiempo para el

paso del aire.

Este método es más comparativo que absoluto y, por lo tanto, se necesita una muestra de referencia con superficie específica

conocida para la calibración del aparato.

4.2 Aparatos

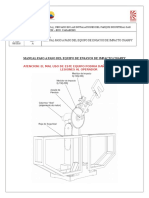

4.2.1 Célula de permeabilidad

La célula debe estar formada por un cilindro recto, rígido y con las dimensiones y tolerancias mostradas en la figura 1 a).

Debe ser de acero inoxidable austenítico o de otro material resistente a la abrasión y no corroible. Las caras superior e

inferior deben ser planas y perpendiculares al eje del cilindro, así como la parte superior del reborde situado en el fondo de

la célula. La superficie exterior del cilindro debe ser progresivamente más estrecha hacia uno de los extremos, para formar

una junta estanca con la cavidad cónica del manómetro (véase la Norma ISO 383:1976, Junta 19/34).

4.2.2 Disco perforado

El disco debe ser de metal no corroible, perforado con 30 agujeros a 40 agujeros de 1 mm de diámetro y debe tener las

dimensiones y tolerancias mostradas en la figura 1 b). Cuando se coloca sobre el reborde en la célula, sus superficies

planas deben quedar perpendiculares el eje de la célula.

4.2.3 Émbolo

El embolo es un pistón, capaz de deslizarse libremente dentro de la célula de medida, de forma que cuando el tope del

émbolo se apoye en la cara superior de la célula cilíndrica, se mantenga una distancia de (15 ± 1) mm entre la cara superior

del disco perforado y la cara inferior del pistón.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A UNIÓN ANDINA DE CEMENTOS, SAA

Licencia para un usuario - Copia y uso en red prohibidos

-9- EN 196-6:2010

Este pistón debe estar provisto de una parte plana conectada a un anillo al lado de la cabeza para permitiir la salida del aire.

Medidas en milímetros

a) Célula b) Disco perforadoo

* Recomendado

c) Émbolo d) Manómetro

Posición Descripción

1 Pistón

2 Parte plana para la evacuación del aire

3 Célula

4 Capa de cemento compactado

5 Disco de papel de filtro

6 Disco perforado

7 Manómetro

8, 9, 10, 11 Líneas marcadas

12 Junta cónica para la célula

13 Llave de paso

14 Tubo de goma

15 Pera de aspiración

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A UNIÓN ANDINA DE CEMENTOS, SAA

Licencia para un usuario - Copia y uso en red prohibidos

EN 196-6:2010 - 10 -

Recomendado Obligatorio

Leyenda Leyenda

mm mm

A Dimensión mínima entre la junta cónica y la ≤ 50 G Diámetro de la célula en la base 12,7 ± 0,1

llave de paso

B Dimensión entre el brazo superior de la junta 135 ± 10 E Diámetro del émbolo/pistón G - 0,1

en T y la línea más baja del brazo del tubo

manométrico

C Dimensión entre el brazo superior de la junta 275 ± 25 H Altura de la capa de cemento 15 ± 1

en T y la base del tubo en U

D Dimensión entre las líneas centrales de los 23 ± 1 F Dimensión/profundidad entre el extremo J-H

brazos del tubo en U inferior del émbolo y el tope del mismo.

J Dimensión interna/altura de la célula 50 ± 15

K Anchura del reborde de la célula 0,8 ± 0,2

L Espesor del disco perforado 0,9 ± 0,1

M Diámetro de los brazos del tubo del manómetro 9,0 ± 0,4

Figura 1 − Aparato para la permeabilidad Blaine

El émbolo debe ser de acero inoxidable austenítico u otro material resistente a la abrasión y no corroible; debe tener las

dimensiones y tolerancias indicadas en la figura 1 c). Un émbolo sólo debe utilizarse con la célula correspondiente, con

dimensiones y tolerancias especificadas, de forma que, utilizadas conjuntamente, la distancia especificada entre la cara

superior del disco perforado y la cara inferior del pistón sea la correcta.

4.2.4 Manómetro

El manómetro debe ser un tubo de vidrio de borosilicato conforme a la Norma ISO 4803, montado vertical y rígidamente en

forma de U como se muestra en la figura 1 d), y tener las dimensiones y tolerancias indicadas en esta figura.

Un brazo del manómetro debe estar provisto, en la parte superior, de una cavidad cónica conforme a la Norma

ISO 383:1976, Junta 19/34 para formar una junta estanca con la superficie cónica de la célula. El mismo brazo debe tener

cuatro líneas horizontales grabadas y una junta en T cuyas posiciones deben tener las dimensiones y tolerancias mostradas

en la figura 1 d). La rama lateral de la junta en T debe conducir a una llave de paso estanca, a continuación de la cual debe

conectarse un dispositivo adecuado de aspiración como el tubo de goma y pera mostradas en la figura 1 d).

Se llena el tubo manométrico con el líquido (4.2.5) para humedecer la superficie interior. Se vacía el tubo y se rellena de

forma que el líquido manométrico esté al mismo nivel que la línea marcada más baja (11 en la figura 1 d)). Este líquido debe

cambiarse (o limpiarse) después de una reparación o antes de una nueva calibración.

NOTA Pueden utilizarse otras formas de células y émbolos y otras disposiciones de la junta entre la célula y el manómetro, asegurándose previamente que

son capaces de proporcionar los mismos resultados que el aparato especificado.

4.2.5 Liquido manométrico

El manómetro se llena hasta el nivel de la línea más baja grabada (11 en la figura 1 d)), con un líquido no volátil y no

higroscópico, de viscosidad y densidad bajas, como el ftalato de dibutilo o un aceite mineral ligero.

4.2.6 Cronómetro, con un mecanismo seguro de arranque y paro, que aprecie hasta los 0,2 s o menos, y con una precisión

de al menos 1% sobre intervalos de tiempo hasta los 300 s.

4.2.7 Balanza(s), capaz de pesar alrededor de 3 g con aproximación de 0,001 g (para el cemento) y entre 50 g a 110 g,

con aproximación de 0,01 g (para el mercurio).

4.2.8 Aparato, para determinar la densidad del cemento, por ejemplo, picnómetro o frasco de Le Chatelier.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A UNIÓN ANDINA DE CEMENTOS, SAA

Licencia para un usuario - Copia y uso en red prohibidos

- 11 - EN 196-6:2010

4.3 Materiales

4.3.1 Mercurio, de calidad reactiva para análisis o mejor.

4.3.2 Cemento de referencia, de superficie específica conocida.

NOTA Los resultados pueden variar cuando se usan diferentes tipos de cemento o cuando se utilizan cementos del mismo tipo y diferentes proveedores.

4.3.3 Aceite ligero, para prevenir la formación de amalgamas de mercurio en la superficie interior de la célula.

4.3.4 Discos circulares de papel de filtro, de porosidad media, de circunferencia lisa adaptada a las dimensiones de la

célula.

4.3.5 Grasa ligera, para asegurar una junta estanca entre la célula y el manómetro, y en la llave de paso.

4.4 Condiciones de ensayo

El laboratorio donde se realicen los ensayos de permeabilidad al aire debe mantener una temperatura de (20 ± 2) ºC y

una humedad relativa no superior al 65%. Todos los materiales para ensayo y calibración deben estar a la temperatura del

laboratorio cuando se usen y deben estar protegidos de la absorción de la humedad atmosférica durante su almacenamiento.

4.5 Capa de cemento compactado

4.5.1 Fundamento

La capa de cemento compactado comprende una disposición reproducible de partículas de cemento con un volumen

especificado (véase 4.5.4) de aire ocluido entre las partículas. Este volumen de aire se define como una fracción del

volumen total de la capa y es denominado como la porosidad e.

De ello se deduce que, la fracción del volumen ocupado por las partículas de cemento es (1 - e). Si V es el volumen total de

la capa, el volumen absoluto de cemento es V (1 - e) en centímetros cúbicos (cm3), y la masa de cemento, m, es ρ × V (1 - e)

en gramos (g), donde ρ es la densidad absoluta de la partículas de cemento en gramos por centímetro cúbico (g/cm3).

Así, conociendo ρ, se puede pesar una masa de cemento para producir una porosidad deseada, e, en la capa compactada

de volumen total V. La determinación de ρ se describe en el apartado 4.5.3 y la de V, en el apartado 4.7.1.

4.5.2 Preparación de la muestra

Se agita la muestra de cemento a ensayar mediante sacudidas durante 2 min en un recipiente tapado para dispersar los

grumos. Se espera durante 2 min. Se remueve el polvo resultante suavemente, utilizando para ello una varilla limpia y seca

para distribuir los finos por todo el cemento.

4.5.3 Determinación de la densidad

Se determina la densidad del cemento utilizando, por ejemplo, un picnómetro (4.2.8). Se emplea un líquido no reactivo

en esta determinación. La cantidad de cemento utilizado dependerá de la naturaleza del aparato, pero debe ser tal que el

valor de ρ se determine con una precisión de 0,01 g/cm3. Se verifica esta precisión repitiendo la determinación y se registra

como densidad la media de las dos determinaciones con una aproximación de 0,01 g/cm3.

4.5.4 Formación de la capa de cemento

Para obtener una capa de cemento de porosidad e = 0,500, se pesa una cantidad de cemento, m1, calculada según:

m1 = 0,500 ρV , en gramos ( g ) (1)

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A UNIÓN ANDINA DE CEMENTOS, SAA

Licencia para un usuario - Copia y uso en red prohibidos

EN 196-6:2010 - 12 -

donde

ρ es la densidad del cemento en gramos por centímetro cúbico (g/cm3) (4.5.3);

V es el volumen de la capa de cemento en centímetros cúbicos (cm3) (4.7.1).

Esta masa, correctamente compactada, producirá una capa de porosidad 0,500. Se coloca el disco metálico perforado (4.2.2)

sobre el reborde en el fondo de la célula (4.2.1) y se coloca sobre él un disco nuevo de papel de filtro (4.3.4). Asegurarse que

el disco de papel de filtro cubre completamente el disco perforado y queda plano mediante presión con una varilla limpia y

seca. Se coloca la cantidad pesada de cemento, ml, en la célula, teniendo cuidado para evitar pérdidas. Se golpea ligeramente

la célula para nivelar el cemento. Se coloca un segundo disco nuevo de papel de filtro sobre el cemento nivelado. Se inserta

el émbolo (4.2.3) para hacer contacto con el disco de papel de filtro. Se presiona el émbolo suave pero firmemente, hasta que

la cara inferior del tope esté en contacto con la célula. Lentamente, se retira el émbolo unos 5 mm, se gira 90º, y suave pero

firmemente, se presiona la capa otra vez hasta que el tope del émbolo esté en contacto con la célula. La capa está ahora

compactada y lista para el ensayo de permeabilidad. Lentamente, se retira el émbolo.

NOTA Una presión muy rápida y vigorosa puede cambiar la distribución del tamaño de las partículas y, por tanto, cambiar la superficie específica de la

capa. La presión máxima debería ser la que se ejerza cómodamente por un dedo pulgar sobre el émbolo.

4.6 Ensayo de permeabilidad al aire

4.6.1 Fundamento

La superficie específica, S, se define en el apartado 4.9.1, pero es conveniente expresarla, en centímetros al cuadrado

por gramo (cm2/g), como

K e3 t

S= × × (2)

ρ ( ) 10 ×η

1 − e

donde

K es la constante del aparato (4.7.2);

e es la porosidad de la capa;

t es el tiempo medido, en segundos (s);

ρ es la densidad del cemento en gramos, por centímetro cúbico, (g/cm3) (4.5.3);

η es la viscosidad del aire a la temperatura de ensayo tomada de la tabla 1, en pascales segundo, (Pa·s).

Con la porosidad especificada de e = 0,500 y la temperatura de ensayo de (20 ± 2) ºC:

S=

52, 43 K × t

ρ

( cm2 / g ) (3)

4.6.2 Procedimiento operatorio

Se inserta la superficie cónica de la célula dentro de la cavidad en la parte superior del manómetro, usando, si fuera necesa-

rio, una pequeña cantidad de grasa ligera (4.3.5) para asegurar una junta estanca. Se debe tener cuidado de no alterar la capa

de cemento.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A UNIÓN ANDINA DE CEMENTOS, SAA

Licencia para un usuario - Copia y uso en red prohibidos

- 13 - EN 196-6:2010

Se cierra la parte superior del cilindro con un tapón adecuado. Se abre la llave de paso y, con una suave aspiración, se eleva

el nivel del líquido manométrico hasta la línea más alta grabada (8 en figura 1 d)). Se cierra la llave de paso y se observa que

el nivel del líquido manométrico permanece constante. Si cae, se rehace la junta célula/manómetro y se verifica la llave de

paso. Se repite el ensayo de estanquidad hasta que la mejora del sellado evite las fugas y se mantenga constante el nivel del

líquido. Se abre la llave de paso y, mediante una suave aspiración, se ajusta el nivel del líquido hasta la línea más alta

grabada.

Se cierra la llave de paso. Se quita el tapón de la parte superior del cilindro. El líquido manométrico empezará a fluir. Se

pone en marcha el cronómetro cuando el líquido alcance la segunda línea grabada (9 en la figura 1 d)) y se pasa cuando

alcance la tercera línea grabada (10 en la figura 1 d)). Se registra el tiempo, t, con una aproximación de 0,2 s y la temperatura

con una aproximación de 1 ºC.

Se repite el procedimiento sobre la misma capa y se registran los nuevos valores de tiempo y temperatura. Se prepara una

nueva capa del mismo cemento con una segunda muestra siguiendo el procedimiento del apartado 4.5.4 o, cuando haya poco

cemento disponible, mediante rotura de la primera capa, y su modificación como se indica en el apartado 4.5.4. Se realiza el

ensayo de permeabilidad dos veces sobre la segunda capa, registrando los valores de tiempo y temperatura como antes.

4.7 Calibración del aparato

4.7.1 Determinación del volumen de la capa de cemento

NOTA En algunos países existen restricciones para el uso de mercurio en el laboratorio. Para superar estas restricciones puede utilizarse la determinación

alternativa indicada en el apartado 4.7.1.2. Una serie limitada de ensayos de comparación entre ambos métodos ha mostrado una desviación típica

de repetibilidad inferior al 0,5%.

4.7.1.1 Determinación por volumen de mercurio

Debido a la necesidad de un determinado juego entre célula y émbolo, el volumen de la capa de cemento compactado varía

para cada combinación célula-émbolo. El volumen de la capa de cemento compactado debe establecerse para cada juego

entre célula y émbolo. Este volumen se determina como sigue.

Se aplica una película muy delgada de aceite mineral ligero (4.3.3) al interior de la célula. Se coloca el disco perforado sobre

el reborde en la célula. Se colocan dos discos nuevos de papel de filtro en el disco perforado y se asegura que cada uno de

ellos cubre la base de la célula y quedan planos, mediante presión, con una varilla.

Se llena la célula con mercurio (4.3.1). Se elimina cualquier burbuja de aire con una varilla limpia y seca. Asegurarse que la

célula está llena presionando con una placa de vidrio sobre la superficie de mercurio hasta que esta esté nivelada con la parte

superior de la célula. Se vacía la célula, se pesa el mercurio con una aproximación de 0,01 g, m2, y se anota la temperatura.

Se retira un disco de papel de filtro. Utilizando una cantidad de prueba de 2,90 g de cemento (véase la nota 1) se forma una

capa de cemento compactado (véase la nota 2) por el método descrito en el apartado 4.5.4 y se coloca sobre él un disco

nuevo de papel de filtro. Se rellena la célula con mercurio, eliminando las burbujas de aire y nivelando la parte superior

como antes. Se retira el mercurio, se pesa con aproximación de 0,01 g, m3, y se comprueba la temperatura.

El volumen de la capa V viene dado por

V=

m2 − m3

ρHg

( cm3 ) (4)

donde

ρHg es la densidad del mercurio a la temperatura del ensayo, tomada de la tabla 1.

Se repite el procedimiento con capas de cemento no utilizado hasta que se obtengan dos valores de V que difieran en

menos de 0,005 cm3. Se anota el resultado de la media de esos dos valores como V.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A UNIÓN ANDINA DE CEMENTOS, SAA

Licencia para un usuario - Copia y uso en red prohibidos

EN 196-6:2010 - 14 -

ADVERTENCIA − Se deberían tomar precauciones para evitar derramamiento o salpicaduras de mercurio y

cualquier contacto del mismo con la piel y ojos del operador.

NOTA 1 No es necesario usar el cemento de referencia (4.3.2) o realizar una capa de porosidad especial en la determinación del volumen de la capa de

cemento.

NOTA 2 La capa de cemento compactada debería ser firme. Si es poco rígida o si el cemento no puede compactarse hasta el punto donde la cara más baja

de la capa está en contacto con la célula (véase 4.5.4), la cantidad de cemento ensayada debería ser reajustada.

4.7.1.2 Determinación por medida

4.7.1.2.1 Aparatos

4.7.1.2.1.1 Calibre de profundidad, con precisión de 0,01 mm.

4.7.1.2.1.2 Micrómetro de interiores, con precisión de 0,01 mm.

4.7.1.2.2 Procedimiento

Se calibra el volumen de la capa de cemento mediante medidas dimensionales en una habitación mantenida a una tempera-

tura de (20 ± 2) ºC y con una humedad relativa no superior al 65%.

Se realizan todas las medidas dimensionales con una aproximación de 0,01 mm.

Se colocan dos discos de papel de filtro sobre el disco perforado situado en el fondo de la célula. Se mide la dimensión

interior (altura: J) de la célula con un calibre de profundidad. Se repite cinco veces la medida y se anota la media con

una aproximación de 0,01 mm.

Se coloca verticalmente el émbolo sobre su tapa y, utilizando el calibre de profundidad, se mide la longitud del émbolo

dentro de la célula (F) como la "profundidad" desde el extremo hasta el tope del mismo. Se repite cinco veces la medida

y se anota la media con una aproximación de 0,01 mm.

Se mide el diámetro de la célula (G) en el fondo (donde se ha formado la capa de cemento) con el micrómetro de interiores

para obtener su radio (r = G/2). Se repite cinco veces la medida y se anota la media con una aproximación de 0,01 mm.

Se calcula la altura de la capa de cemento (H) con una aproximación de 0,01 mm como J - F.

El volumen de la capa de cemento (V), en centímetros cúbicos (cm3), viene dado por:

V = H × r 2 × 3,14 / 1 000 (5)

donde

H es la altura de la capa de cemento, en milímetros (mm);

R es el radio de la célula, en milímetros (mm).

Se anota el resultado en centímetros cúbicos (cm3) con una aproximación de 0,001 cm3.

4.7.2 Determinación de la constante del aparato

De una muestra del cemento de referencia de superficie especifica conocida (4.3.2), se prepara una capa de cemento

compactada y se mide su permeabilidad por los procedimientos descritos en los apartados 4.5.2, 4.5.3, 4.5.4 y 4.6.2. Se anota

el tiempo, t, y la temperatura del ensayo. Usando la misma capa, se repite dos veces el procedimiento del apartado 4.6.2 y se

anotan los dos nuevos valores de tiempo y temperatura. Se repite el proceso entero con otras dos nuevas muestras del mismo

cemento de referencia. Para cada una de las tres muestras, se calcula la media aritmética de los tres tiempos y temperaturas.

Para cada muestra se calcula

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A UNIÓN ANDINA DE CEMENTOS, SAA

Licencia para un usuario - Copia y uso en red prohibidos

- 15 - EN 196-6:2010

S0 ρ0 (1 − e) 10 ×η0

K= (6)

e3 t0

donde

S0 es la superficie específica del cemento de referencia, en centímetros cuadrados por gramo, (cm2/g);

ρ0 es la densidad del cemento de referencia, en gramos por centímetro cúbico, (g/cm3);

t0 es la media de los tres tiempos medidos, en segundos, (s);

η0 es la viscosidad del aire correspondiente a la media de las tres temperaturas, en pascales segundo, (Pa·s) (véase la

tabla 1).

Con la porosidad especificada de e = 0,500,

10 × η0

K = 1, 414 S0 ρ0 (7)

t0

Se toma la media de los tres valores de K como la constante K para el aparato.

4.7.3 Recalibración

El uso continuo del aparato puede causar cambios en el volumen de la capa de cemento y en la constante del aparato (debido

a los desgastes de la célula, del émbolo y del disco perforado). Estos cambios pueden determinarse con la ayuda del llamado

cemento de referencia secundario, cuya superficie ha sido medida. El volumen de la capa de cemento y la constante del

aparato deben recalibrarse con el cemento de referencia:

a) después de 1 000 ensayos;

b) cuando se utiliza otro tipo de papel de filtro o un nuevo disco perforado;

c) cuando se perciben desviaciones sistemáticas en los resultados con el cemento de referencia secundario;

d) cuando se utiliza otro tipo de líquido manométrico y/o un nuevo tubo manométrico, la constante del aparato sólo debe

ser recalibrada con el cemento de referencia.

4.8 Cementos especiales

Ciertos cementos que tienen distribuciones no habituales de los tamaños de las partículas y, en particular, cementos finos

con niveles de resistencias altos, pueden presentar dificultades para formar capas compactas con porosidad de e = 0,500 por

el método del apartado 4.5.4. Si con la presión del pulgar sobre el émbolo no se puede hacer que contacte con la parte

superior de la célula o si, después de hacer contacto y quitar la presión, el émbolo se mueve hacia arriba, la porosidad de

e = 0,500 se debe considerar inalcanzable.

Para tales casos, la porosidad requerida para una capa bien compactada, se debe determinar experimentalmente. La masa

de cemento, m4, pesada para hacer la capa como en el apartado 4.5.4, será, en gramos (g):

m4 = (1 − e1 ) ρ1 V (8)

donde

e1 es la porosidad determinada experimentalmente.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A UNIÓN ANDINA DE CEMENTOS, SAA

Licencia para un usuario - Copia y uso en red prohibidos

EN 196-6:2010 - 16 -

4.9 Simplificación de los cálculos

4.9.1 Fórmula básica

La superficie específica, S, del cemento sometido a ensayo, expresada en centímetros al cuadrado por gramo (cm2/g), se

calcula según la ecuación (9):

ρ (1 − e0 ) e3 10 × η0 t

S= 0× × × × × S0 (9)

ρ (1 − e) e0 3 10 × η t0

donde

S0 es la superficie específica del cemento de referencia, en centímetros al cuadrado por gramo, (cm2/g) (4.3.2);

e es la porosidad de la capa de cemento sometido a ensayo;

e0 es la porosidad de la capa del cemento de referencia (4.7.2);

t es el tiempo medido para el cemento sometido a ensayo, en segundos, (s);

t0 es la media de los tres tiempos medidos sobre el cemento de referencia, en segundos, (s) (4.7.2);

ρ es la densidad del cemento sometido a ensayo, en gramos por centímetro cúbico, (g/cm3) (4.5.3);

ρ0 es la densidad del cemento de referencia, en gramos por centímetro cúbico, (g/cm3) (4.7.2);

η es la viscosidad del aire a la temperatura de ensayo, tomada de la tabla 1, en pascales segundo, (Pa·s);

η0 es la viscosidad del aire a la media de las tres temperaturas (véase la tabla 1) para el cemento de referencia, en pascales

segundo, (Pa·s).

4.9.2 Influencia de la porosidad especificada

La utilización de la porosidad especificada, e = 0,500, tanto para el cemento de referencia como para el ensayado, simplifica

la ecuación (9) de la siguiente forma:

ρ0 10× η0 t

S= × × × S0 en centímetros al cuadrado por gramo (cm2 /g) (10)

ρ 10× η t0

En el caso de cementos que requieran una porosidad distinta a e = 0,500, la ecuación (10) no puede utilizarse a no ser que

se haya ensayado un cemento de referencia con esa porosidad.

4.9.3 Influencia de la temperatura controlada

Como se podrá observar en la tabla 1, el valor de 10× η varía desde 0,013 454 a 18 ºC hasta 0,013 524 a 22 ºC. Bajo las

condiciones de laboratorio especificadas se puede tomar un valor de 0,013 49 para aplicarlo con un error máximo del 0,5% y

un error más probable de 0,3% o menos. Esta nueva simplificación conduce a la siguiente fórmula:

ρ t

S= 0× × S0 en centímetros al cuadrado por gramo (cm 2 /g) (11)

ρ t0

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A UNIÓN ANDINA DE CEMENTOS, SAA

Licencia para un usuario - Copia y uso en red prohibidos

- 17 - EN 196-6:2010

4.9.4 Influencias de la densidad del cemento

La única posibilidad adicional de simplificación es la eliminación de los términos de la densidad (ρ). Esto se ha hecho

previamente cuando sólo se han considerado cementos portland puros, para los cuales se aplicaba un valor supuesto

para ρ de 3,15. Esta suposición se sabe que produce errores de hasta el 1%. Con el creciente uso de cementos de la clase

CEM II, III y IV (véase la Norma EN 197-1) se producen, ciertamente, errores mucho mayores.

4.10 Expresión de los resultados

Cuando la porosidad es e = 0,500, se deben examinar los cuatro tiempos y temperaturas resultantes del procedimiento del

apartado 4.6.2, para comprobar que todas las temperaturas caen dentro del intervalo especificado de (20 ± 2) ºC. Si lo

cumplen, la media de los cuatro tiempos se debe introducir en la ecuación (3) o en la ecuación (11), y el valor resultante de

S, con aproximación de 10 cm2/g, se debe registrar como la superficie específica del cemento.

Es aceptable una diferencia del 1% entre las medias de las medidas de finura realizadas sobre dos capas de polvo dife-

rentes, procedentes de una misma muestra.

La desviación típica de la repetibilidad es aproximadamente 50 cm2/g, y la de la reproducibilidad es aproximadamente

100 cm2/g.

Cuando la porosidad no es e = 0,500, se debe utilizar la ecuación (9) y se debe registrar el resultado como la superficie

especifica del cemento, con aproximación de 10 cm2/g.

Si, debido a un fallo en el control o, por otras razones, las cuatro temperaturas no están dentro del intervalo especificado

(20 ± 2) ºC, se debe calcular un valor de S para cada combinación de tiempo y temperatura, utilizando la ecuación (3)

(donde e = 0,500) o la ecuación (9) (donde e ≠ 0,500). La media de los cuatro valores de S debe registrarse, con aproxima-

ción de 10 cm2/g, como la superficie específica del cemento.

NOTA Para expresar la superficie especifica del cemento en las unidades del SI m2/kg, se recomienda tomar el valor resultante de S y dividirlo entre 10.

Tabla 1 − Densidad del mercurio ρHg, viscosidad del aire η y 10× η en función de la temperaturaa

Temperatura Densidad del mercurio ρHg Viscosidad del aire η 10× η

°C g/cm3 Pa·s

16 13,560 0,000 018 00 0,013 416

17 13,560 0,000 018 05 0,013 435

18 13,550 0,000 018 10 0,013 454

19 13,550 0,000 018 15 0,013 472

20 13,550 0,000 018 19 0,013 487

21 13,540 0,000 018 24 0,013 506

22 13,540 0,000 018 29 0,013 524

23 13,540 0,000 018 34 0,013 543

24 13,540 0,000 018 39 0,013 561

a

Los valores intermedios deben obtenerse por interpolación lineal.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A UNIÓN ANDINA DE CEMENTOS, SAA

Licencia para un usuario - Copia y uso en red prohibidos

EN 196-6:2010 - 18 -

5 MÉTODO DE TAMIZADO POR CHO

ORRO DE AIRE

5.1 Principio

El método por chorro de aire mide la retencción en el tamiz de partículas que pasan a través de un tamiz de 2,0 mm. El

método puede utilizarse para determinar la distribución

d del tamaño de partículas de grumos de partícculas muy finas. Este

método utiliza tamices con un rango de luces de

d malla de 63 μm o 90 μm.

NOTA Pueden utilizarse tamices con otros tamaños dee abertura, preferiblemente conforme con la Norma ISO 565.

5.2 Aparatos

5.2.1 Aparato de tamizado por chorro dee aire, como el que se muestra en la figura 2. El aparato debe

d ser capaz de dar

una diferencia de presión de 2 kPa a 2,5 kPaa a través del tamiz.

5.2.2 Tamices de ensayo, de 200 mm de diámetro,

d con luces de malla, por ejemplo, de 63 μm y 900 μm.

NOTA El correcto funcionamiento de determinadas marrcas de aparatos de chorro de aire puede requerir marcos de tamiz y juntaas no normalizadas. En este

caso, el tipo de tamiz y la construcción general del mismo deberían cumplir con los requisitos de esta norma.

5.2.3 Bandejas u otros recipientes adecuaados, de tamaño suficiente para contener la muestra.

5.2.4 Balanza, capaz de pesar 25 g con unaa aproximación de 0,01 g.

5.2.5 Cepillo suave, para limpiar las mallas de los tamices, por ejemplo un cepillo de pelo de cameello.

5.2.6 Mazo, si el material tiende a adherirse a la tapa del aparato. Se prefiere un mazo de goma o plástico.

p

5.2.7 Estufa de secado por ventilación (opcional), controlada termostáticamente para mantenner la temperatura a

(105 ± 5) ºC.

Leyenda

1 Carcasa 7 Muestra de ensayo

e

2 Plato 8 Material reteenido

3 Tamiz de tambor 9 Material pasante

4 Tapa 10 Chorro de aire

5 Boquilla de rendija 11 Descarga de aire

6 Tamiz 12 Toma del meedidor de presión con protector de polvo

Figura 2 − Aparato de tamizado por chorro de aire

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A UNIÓN ANDINA DE CEMENTOS, SAA

Licencia para un usuario - Copia y uso en red prohibidos

- 19 - EN 196-6:2010

5.3 Procedimiento

Si es necesario, se seca la muestra a peso constante en el horno (5.2.7). Se pesan (25 ± 0,5) g de cemento (m) con una

aproximación de 0,01 g. Se ajusta el tamiz de ensayo con el tamaño de abertura, por ejemplo, 90 μm, en el aparato y se

coloca la muestra sobre la malla del tamiz. Se debe tener cuidado de no perder ninguna porción de muestra.

Se coloca la tapa y se enciende el aparato. Se comprueba que el vacío creado está por encima del valor mínimo indicado

en las instrucciones del fabricante y que la boquilla gira adecuadamente.

Si el material se adhiere a la tapa del aparato, se golpea suavemente el centro de la tapa con el mazo.

Si el material se aglomera bajo la acción del chorro de aire, se interrumpe el proceso de tamizado y se rompen los grumos

con el cepillo.

Después de (5,0 ± 0,2) min, se apaga el aparato y se retira con cuidado el tamiz. Se transfiere el material retenido en el tamiz

a una bandeja u otro recipiente adecuado. Se limpia cuidadosamente la malla del tamiz sobre la bandeja utilizando el cepillo.

Se determina la masa del residuo, incluyendo el material recogido de la malla del tamiz, y se anota la masa con una

aproximación de 0,01 g.

Se vuelve a colocar el tamiz en el aparato y se transfiere el residuo a la malla del tamiz. Se repite la pesada y las fases de

tamizado hasta que se alcance el punto final del tamizado, se anotan la masa de este punto final con una aproximación de

0,01 g. El punto final del tamizado se define cuando no más del 0,2% de la masa de la muestra original pasa a través del

tamiz en 3 min. Se expresa la masa como porcentaje, R1 de la cantidad colocada inicialmente en el tamiz con una

aproximación de 0,1%.

Se repite todo el procedimiento utilizando una muestra de 25 g para obtener R2. Después, se calcula el residuo del cemento R

como la media de R1 y R2, expresado en porcentaje, con una aproximación de 0,01%.

5.4 Comprobación del tamiz

Los tamices deberían limpiarse y comprobar si tienen algún defecto después de cada tamizado (por ejemplo, que la malla

está tensa y no abollada o perforada). Además se comprueba el tamiz después de cada 100 tamizados (véase 3.4.2).

5.5 Expresión de los resultados

La masa retenida en cada tamiz, expresada como porcentaje en masa, m (Ppor ejemplo 63 ó 90), (%), viene dada por la siguiente

fórmula:

R × 100

m ( Ppor ejemplo 63 ó 90 ) = (12)

m

donde

m es la masa del cemento, en gramos (g);

R es la masa del residuo retenido en el tamiz, en gramos (g).

5.6 Repetibilidad y reproducibilidad

La precisión del método aumenta (la desviación típica disminuye) con el tamaño de abertura de malla.

Valores típicos para la determinación del residuo en un tamiz de 63 μm son los siguientes:

− la desviación típica de repetibilidad es 0,1%;

− la desviación típica de reproducibilidad es 1,0%.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A UNIÓN ANDINA DE CEMENTOS, SAA

Licencia para un usuario - Copia y uso en red prohibidos

Génova, 6 info@aenor.es Tel.: 902 102 201

28004 MADRID-España www.aenor.es Fax: 913 104 032

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A UNIÓN ANDINA DE CEMENTOS, SAA

Licencia para un usuario - Copia y uso en red prohibidos

También podría gustarte

- Montaje y mantenimiento de equipos de audio, video y telecomunicaciones. TMVG0209De EverandMontaje y mantenimiento de equipos de audio, video y telecomunicaciones. TMVG0209Calificación: 5 de 5 estrellas5/5 (1)

- 012390nenn117 EsDocumento14 páginas012390nenn117 EsPurandhar ReddiAún no hay calificaciones

- Los procedimientos de celebración de acuerdos internacionales: por la Unión Europea tras el tratado de LisboaDe EverandLos procedimientos de celebración de acuerdos internacionales: por la Unión Europea tras el tratado de LisboaAún no hay calificaciones

- Une en 13269. Preparación de Contratos de MttoDocumento26 páginasUne en 13269. Preparación de Contratos de MttoGabriel SchaafAún no hay calificaciones

- En 1106 - 2010Documento36 páginasEn 1106 - 2010mamaubroAún no hay calificaciones

- UNE EN - 480 5 2006 Absorción CapilarDocumento10 páginasUNE EN - 480 5 2006 Absorción Capilarharold palaciosAún no hay calificaciones

- N0026466 PDF EsDocumento22 páginasN0026466 PDF EsBlanca CortesAún no hay calificaciones

- Une en - 1317 1 2011Documento40 páginasUne en - 1317 1 2011Juan MartinezAún no hay calificaciones

- Ensayo cemento fraguado volumenDocumento20 páginasEnsayo cemento fraguado volumenSara GaonaAún no hay calificaciones

- UNE - EN - 14730 - 1 Soldadura Aluminotérmica Part e 1Documento38 páginasUNE - EN - 14730 - 1 Soldadura Aluminotérmica Part e 1Heriberto Mateo100% (1)

- 000520nenn102 EsDocumento54 páginas000520nenn102 EsSara GaonaAún no hay calificaciones

- Une-En 206 2013 +a1 2018Documento135 páginasUne-En 206 2013 +a1 2018carlos salinasAún no hay calificaciones

- Une en 586 - 1Documento14 páginasUne en 586 - 1Julio Andrés Casal RamosAún no hay calificaciones

- 2.5) UNE-EN - 12697-5 2003+A1 2007 Mezclas Asf. Determinación Dendidad Maxima.Documento22 páginas2.5) UNE-EN - 12697-5 2003+A1 2007 Mezclas Asf. Determinación Dendidad Maxima.Francisco Hernan Rodriguez CornejoAún no hay calificaciones

- UNE-EN - 13639 2002 - Carbono Orgánico Total en CalizaDocumento24 páginasUNE-EN - 13639 2002 - Carbono Orgánico Total en CalizamirandatorrescaAún no hay calificaciones

- Une-En 1024 2013Documento22 páginasUne-En 1024 2013Dalia MonteagudoAún no hay calificaciones

- Une - en 1370Documento16 páginasUne - en 1370Rissi CHAún no hay calificaciones

- Norma Ensayo de Fibras. 010618NEIS101 - ESDocumento24 páginasNorma Ensayo de Fibras. 010618NEIS101 - ESJavier SacristanAún no hay calificaciones

- 012390nenn3379 EsDocumento15 páginas012390nenn3379 EsPurandhar ReddiAún no hay calificaciones

- UNE-EN-300 2007 (Classificações OSB1 - OSB2 - OSB3 - OSB4)Documento22 páginasUNE-EN-300 2007 (Classificações OSB1 - OSB2 - OSB3 - OSB4)Rodrigo CandeoAún no hay calificaciones

- Une en - 12697 17 2006Documento12 páginasUne en - 12697 17 2006sara ramonAún no hay calificaciones

- Une-En 301 2007Documento12 páginasUne-En 301 2007hostxuhostxuAún no hay calificaciones

- N0024931 PDF EsDocumento10 páginasN0024931 PDF Esopenjavier5208Aún no hay calificaciones

- Densidad áridos EN 1097-3Documento16 páginasDensidad áridos EN 1097-3Daniela KingAún no hay calificaciones

- UNE-EN ISO 9969 - Rigidez Angular PDFDocumento14 páginasUNE-EN ISO 9969 - Rigidez Angular PDFAngel GarcíaAún no hay calificaciones

- AngelJimenez_UNE-En 14581-2006_Coeficiente Dilatación LinealDocumento16 páginasAngelJimenez_UNE-En 14581-2006_Coeficiente Dilatación LinealAndrés BCAún no hay calificaciones

- 012390nenn2555 EsDocumento26 páginas012390nenn2555 EsPurandhar ReddiAún no hay calificaciones

- 000998nenn107 EsDocumento31 páginas000998nenn107 EsSara GaonaAún no hay calificaciones

- Une-En 13369Documento86 páginasUne-En 13369david100% (3)

- Nen N 100Documento156 páginasNen N 100gustavo caicedoAún no hay calificaciones

- Une en Iso 16000-7-2009Documento3 páginasUne en Iso 16000-7-2009Juan PerezAún no hay calificaciones

- EurocódigosDocumento37 páginasEurocódigosrodrigo pineda schleefAún no hay calificaciones

- Une en - 1317 2 2011Documento32 páginasUne en - 1317 2 2011Juan MartinezAún no hay calificaciones

- Normas de para BoquillasDocumento9 páginasNormas de para Boquillasandres felipe otero rojasAún no hay calificaciones

- Método hidrostático para piezas de albañileríaDocumento10 páginasMétodo hidrostático para piezas de albañileríaJosé Luis de Posada VelaAún no hay calificaciones

- Une-En 10315 2007Documento32 páginasUne-En 10315 2007R. CornelioAún no hay calificaciones

- Norma Duo-Trio EsDocumento26 páginasNorma Duo-Trio EsGenesisAún no hay calificaciones

- UNE-En 1936-2007_Densidad y PorosidadDocumento14 páginasUNE-En 1936-2007_Densidad y PorosidadAndrés BCAún no hay calificaciones

- UNE-EN 599-1 2010 (Durabilidad-Productos Protectores)Documento42 páginasUNE-EN 599-1 2010 (Durabilidad-Productos Protectores)DAVID0% (1)

- UNE-En - 12697-34 Ensayo MarshallDocumento16 páginasUNE-En - 12697-34 Ensayo Marshallsara ramonAún no hay calificaciones

- Norma EN-14056 2003Documento18 páginasNorma EN-14056 2003Isaac LarrozaAún no hay calificaciones

- En12390-2 Hormigon Endurecido - Fabricacion y Curado de ProbetasDocumento15 páginasEn12390-2 Hormigon Endurecido - Fabricacion y Curado de Probetaswalking deadAún no hay calificaciones

- Une en 14802Documento24 páginasUne en 14802María Alejandra Lozada AlvarezAún no hay calificaciones

- 2.4) UNE-EN - 12697-4 2006recuperción Betún Por Columna Fraccionamiento.Documento18 páginas2.4) UNE-EN - 12697-4 2006recuperción Betún Por Columna Fraccionamiento.Francisco Hernan Rodriguez CornejoAún no hay calificaciones

- 009261neis100 EsDocumento24 páginas009261neis100 EsLaureano GarcesAún no hay calificaciones

- 014246nenn100 EsDocumento36 páginas014246nenn100 EsSara GaonaAún no hay calificaciones

- Une Env - 1999 1 1 2000Documento230 páginasUne Env - 1999 1 1 2000David Cabrero GarcíaAún no hay calificaciones

- Une en - 1992 2 2010 PDFDocumento100 páginasUne en - 1992 2 2010 PDFBrenda GuerreroAún no hay calificaciones

- UNE-EN - 14587-2 2009 SOLD ELECTRICA EspañolDocumento44 páginasUNE-EN - 14587-2 2009 SOLD ELECTRICA EspañolHeriberto Mateo100% (1)

- PDF Une en 199142011 Eurocodigo 1 Parte 4 Silos y Depositos - CompressDocumento114 páginasPDF Une en 199142011 Eurocodigo 1 Parte 4 Silos y Depositos - Compressjimmy josueAún no hay calificaciones

- UNE - en 1542 Determinación de La Adhesión Por Tracción DirectaDocumento14 páginasUNE - en 1542 Determinación de La Adhesión Por Tracción DirectaChristian Godoy NaviaAún no hay calificaciones

- UNE-En 12370-2020_Cristalización de SalesDocumento11 páginasUNE-En 12370-2020_Cristalización de SalesAndrés BCAún no hay calificaciones

- 012390nenn3710 EsDocumento21 páginas012390nenn3710 EsPurandhar ReddiAún no hay calificaciones

- Une en 14630Documento2 páginasUne en 14630José Luis Campello67% (3)

- Determinación de resistencias mecánicas de morteros de cementoDocumento4 páginasDeterminación de resistencias mecánicas de morteros de cementoClaudia Carhuani50% (2)

- Une-En 13068-3 (2002)Documento18 páginasUne-En 13068-3 (2002)Diana Sarai Ayala MendezAún no hay calificaciones

- Une-Env 12097 1998Documento26 páginasUne-Env 12097 1998santiago cuadradoAún no hay calificaciones

- En 1282 Respiratorio TraqueotomiaDocumento24 páginasEn 1282 Respiratorio TraqueotomiaALEXANDRA GOYENECHEAún no hay calificaciones

- Une Env - 1997 3 2002 PDFDocumento156 páginasUne Env - 1997 3 2002 PDFCarlos Aguilar MéndezAún no hay calificaciones

- D4972-19 PH de Los SuelosDocumento8 páginasD4972-19 PH de Los SuelosyomiraAún no hay calificaciones

- D3740-19 Requisitos para Agencias de Ensayos de Suelos y Rocas - en EspañolDocumento10 páginasD3740-19 Requisitos para Agencias de Ensayos de Suelos y Rocas - en EspañolmirandatorrescaAún no hay calificaciones

- D4944-18 Medición de La Humedad Con SpeedyDocumento8 páginasD4944-18 Medición de La Humedad Con SpeedyKrlos AranaAún no hay calificaciones

- D4829-19 Indice de Xpansion de SuelosDocumento10 páginasD4829-19 Indice de Xpansion de SuelosIan Dnvn VrtdlAún no hay calificaciones

- D4943-18 Factores de Contracción en Suelos Cohesivos Por Inmersión en AguaDocumento11 páginasD4943-18 Factores de Contracción en Suelos Cohesivos Por Inmersión en AguaIan Dnvn Vrtdl100% (1)

- D3740-19 Requisitos para Agencias de Ensayos de Suelos y Rocas - en EspañolDocumento10 páginasD3740-19 Requisitos para Agencias de Ensayos de Suelos y Rocas - en EspañolmirandatorrescaAún no hay calificaciones

- D4944-18 Medición de La Humedad Con SpeedyDocumento8 páginasD4944-18 Medición de La Humedad Con SpeedyKrlos AranaAún no hay calificaciones

- D4943-18 Factores de Contracción en Suelos Cohesivos Por Inmersión en AguaDocumento11 páginasD4943-18 Factores de Contracción en Suelos Cohesivos Por Inmersión en AguaIan Dnvn Vrtdl100% (1)

- UNE-EN - 13639 2002 - Carbono Orgánico Total en CalizaDocumento24 páginasUNE-EN - 13639 2002 - Carbono Orgánico Total en CalizamirandatorrescaAún no hay calificaciones

- D4829-19 Indice de Xpansion de SuelosDocumento10 páginasD4829-19 Indice de Xpansion de SuelosIan Dnvn VrtdlAún no hay calificaciones

- GRRHH - Sesion 1 - Tema1Documento73 páginasGRRHH - Sesion 1 - Tema1mirandatorrescaAún no hay calificaciones

- UNE-EN - 13639 2002 (AC 2005 - Carbono Orgánico Total en CalizaDocumento2 páginasUNE-EN - 13639 2002 (AC 2005 - Carbono Orgánico Total en CalizamirandatorrescaAún no hay calificaciones

- D4972-19 PH de Los SuelosDocumento8 páginasD4972-19 PH de Los SuelosyomiraAún no hay calificaciones

- Cumbre DE RIODocumento21 páginasCumbre DE RIOmirandatorresca100% (1)

- Astm-D854 en EspañolDocumento20 páginasAstm-D854 en EspañolTayarin03100% (1)

- Spearman PDFDocumento7 páginasSpearman PDFpepefisicoAún no hay calificaciones

- PlásticosDocumento2 páginasPlásticosmirandatorrescaAún no hay calificaciones

- 2 RectangleDocumento2 páginas2 RectanglemirandatorrescaAún no hay calificaciones

- Rocas SedimentariasDocumento51 páginasRocas SedimentariaslayermanAún no hay calificaciones

- Preparación mecánica de mineralesDocumento23 páginasPreparación mecánica de mineralesAlvaro Vallejos SilesAún no hay calificaciones

- Clasificacion de Las Rocas Caminos IIDocumento3 páginasClasificacion de Las Rocas Caminos IIToom JackSon M CAún no hay calificaciones

- Procedimiento seguro polvorinesDocumento5 páginasProcedimiento seguro polvorinesHumberto Villarroel Rivera100% (1)

- Propiedades de Adsorción de Los Suelos Naturales (ANALISIS Y SINTESIS)Documento5 páginasPropiedades de Adsorción de Los Suelos Naturales (ANALISIS Y SINTESIS)Sanz SharlotteAún no hay calificaciones

- Guia13 - Nomenclatura - Oxidos - e - Hidroxidos RDocumento7 páginasGuia13 - Nomenclatura - Oxidos - e - Hidroxidos RlauraAún no hay calificaciones

- Indicadores y Valoración de Soluciones de NeutralizaciónDocumento3 páginasIndicadores y Valoración de Soluciones de NeutralizaciónMaría José LzAún no hay calificaciones

- Turbina Curtis: Características y cálculos de su potencia y rendimientoDocumento5 páginasTurbina Curtis: Características y cálculos de su potencia y rendimientoGerson Elias Zavaleta JaraAún no hay calificaciones

- Soldadura Por TugstenoDocumento26 páginasSoldadura Por TugstenoMarcoAcuñaArroyoAún no hay calificaciones

- Lactobacilos: Características y clasificación de estos importantes microorganismos lácticosDocumento22 páginasLactobacilos: Características y clasificación de estos importantes microorganismos lácticosIrvin GamezAún no hay calificaciones

- Transcripción de Levitador MagnéticoDocumento4 páginasTranscripción de Levitador MagnéticoLuis VfAún no hay calificaciones

- ColoquioDocumento55 páginasColoquioClarisa Nayeli Carrion JumboAún no hay calificaciones

- PASO A PASO Maquina de Impacto Charpy (Autoguardado)Documento8 páginasPASO A PASO Maquina de Impacto Charpy (Autoguardado)MisaelAún no hay calificaciones

- Resumen de ElectronicaDocumento6 páginasResumen de ElectronicaAurita BautistaAún no hay calificaciones

- Klüberplex BEM 41-141 020320 PI ES EsDocumento2 páginasKlüberplex BEM 41-141 020320 PI ES EsMiguel Angel LopezAún no hay calificaciones

- Extracción de ProteínasDocumento3 páginasExtracción de ProteínasJairo CuevaAún no hay calificaciones

- Saber Sobre: Que Siempre QuisisteDocumento256 páginasSaber Sobre: Que Siempre Quisisteponce.oyarzunAún no hay calificaciones

- Cap49 LipogénesisDocumento20 páginasCap49 LipogénesisDANIEL ALEJANDROAún no hay calificaciones

- Clase 2Documento21 páginasClase 2Vládimir Villalta BolomerAún no hay calificaciones

- TAREA 2 - Matrices TermoplásticasDocumento14 páginasTAREA 2 - Matrices TermoplásticasMarco Herrera GóngoraAún no hay calificaciones

- 1 Diseño de Puente SANTA ANADocumento56 páginas1 Diseño de Puente SANTA ANALuis Zapata NegreirosAún no hay calificaciones

- Laboratorio 1 - QuimicaDocumento3 páginasLaboratorio 1 - QuimicaKaren Yubitza Cuzcano MoreyraAún no hay calificaciones

- Replicacion. Ácidos NucleicosDocumento15 páginasReplicacion. Ácidos NucleicosMaríaAún no hay calificaciones

- Lab 3 - 4Documento4 páginasLab 3 - 4Laura VillamilAún no hay calificaciones

- Quimibond3000 PDFDocumento2 páginasQuimibond3000 PDFluisvillasecaretoAún no hay calificaciones

- Repaso Termo Dilat Calor 2023Documento2 páginasRepaso Termo Dilat Calor 2023TjotaAún no hay calificaciones

- Diseno de Zapatas AisladasDocumento7 páginasDiseno de Zapatas AisladasingamarraAún no hay calificaciones

- Nte Inen Iso 9229extractoDocumento7 páginasNte Inen Iso 9229extractoalialansitoAún no hay calificaciones

- P.gases 19BDocumento2 páginasP.gases 19BVILLANUEVA FERNÁNDEZ BRYAN DANIELAún no hay calificaciones

- Critica de AmefDocumento8 páginasCritica de AmefLuzALonsoAún no hay calificaciones

- Chemical Thermodynamics: Advanced Applications: Advanced ApplicationsDe EverandChemical Thermodynamics: Advanced Applications: Advanced ApplicationsAún no hay calificaciones

- Mercury Poisoning, A Simple Guide To The Condition, Diagnosis, Treatment And Related ConditionsDe EverandMercury Poisoning, A Simple Guide To The Condition, Diagnosis, Treatment And Related ConditionsAún no hay calificaciones

- Applied Metrology for Manufacturing EngineeringDe EverandApplied Metrology for Manufacturing EngineeringCalificación: 5 de 5 estrellas5/5 (1)

- Concrete: Properties and ManufactureDe EverandConcrete: Properties and ManufactureCalificación: 4.5 de 5 estrellas4.5/5 (2)

- Time Bomb from Within: Mercury Poisoning in DentistryDe EverandTime Bomb from Within: Mercury Poisoning in DentistryAún no hay calificaciones

- Computing Methods: Adiwes International Series in the Engineering SciencesDe EverandComputing Methods: Adiwes International Series in the Engineering SciencesAún no hay calificaciones

- Cementitious Materials for Nuclear Waste ImmobilizationDe EverandCementitious Materials for Nuclear Waste ImmobilizationCalificación: 4 de 5 estrellas4/5 (1)

- Advances in Cement Technology: Critical Reviews and Case Studies on Manufacturing, Quality Control, Optimization and UseDe EverandAdvances in Cement Technology: Critical Reviews and Case Studies on Manufacturing, Quality Control, Optimization and UseCalificación: 4.5 de 5 estrellas4.5/5 (12)

- Practice Makes Perfect in Geometry: Three-Dimensional FiguresDe EverandPractice Makes Perfect in Geometry: Three-Dimensional FiguresAún no hay calificaciones

- General Engineering Science in SI Units: The Commonwealth and International Library: Mechanical Engineering DivisionDe EverandGeneral Engineering Science in SI Units: The Commonwealth and International Library: Mechanical Engineering DivisionAún no hay calificaciones

- Mercury, Ultra Trace Analysis: Hydrargyrum, from Diphenylthiocarbozone to Atomic AbsorptionDe EverandMercury, Ultra Trace Analysis: Hydrargyrum, from Diphenylthiocarbozone to Atomic AbsorptionAún no hay calificaciones

- Tribology of Reciprocating Engines: Proceedings of the 9th Leeds–Lyon Symposium on Tribology Held in Bondington Hall, the University of Leeds, England 7–10 September 1982De EverandTribology of Reciprocating Engines: Proceedings of the 9th Leeds–Lyon Symposium on Tribology Held in Bondington Hall, the University of Leeds, England 7–10 September 1982Aún no hay calificaciones

- Lime and Limestone: Chemistry and Technology, Production and UsesDe EverandLime and Limestone: Chemistry and Technology, Production and UsesCalificación: 4 de 5 estrellas4/5 (1)

- Microscopy of Ceramics and Cements: Including Glasses, Slags, and Foundry SandsDe EverandMicroscopy of Ceramics and Cements: Including Glasses, Slags, and Foundry SandsAún no hay calificaciones

- Environmental Chemistry and Toxicology of MercuryDe EverandEnvironmental Chemistry and Toxicology of MercuryGuangliang LiuAún no hay calificaciones

- A Course of Mathematics for Engineers and Scientists: Volume 1De EverandA Course of Mathematics for Engineers and Scientists: Volume 1Aún no hay calificaciones

- A Course of Mathematics for Engineerings and Scientists: Volume 2De EverandA Course of Mathematics for Engineerings and Scientists: Volume 2Aún no hay calificaciones

- Mercury, Mining, and Empire: The Human and Ecological Cost of Colonial Silver Mining in the AndesDe EverandMercury, Mining, and Empire: The Human and Ecological Cost of Colonial Silver Mining in the AndesAún no hay calificaciones

- Practice Makes Perfect in Geometry: Three-Dimensional Figures with AnswersDe EverandPractice Makes Perfect in Geometry: Three-Dimensional Figures with AnswersAún no hay calificaciones

- Handbook of Polymer-Modified Concrete and Mortars: Properties and Process TechnologyDe EverandHandbook of Polymer-Modified Concrete and Mortars: Properties and Process TechnologyCalificación: 5 de 5 estrellas5/5 (2)

- Space, Time and Number in the Brain: Searching for the Foundations of Mathematical ThoughtDe EverandSpace, Time and Number in the Brain: Searching for the Foundations of Mathematical ThoughtAún no hay calificaciones