Documentos de Académico

Documentos de Profesional

Documentos de Cultura

UNE - EN - 14730 - 1 Soldadura Aluminotérmica Part e 1

Cargado por

Heriberto MateoTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

UNE - EN - 14730 - 1 Soldadura Aluminotérmica Part e 1

Cargado por

Heriberto MateoCopyright:

Formatos disponibles

norma UNE-EN 14730-1:2007+A1

españolla

Junio 2011

TÍTULO Aplicaaciones ferroviarias

Vía

Soldeoo aluminotérmico de los carriles

Parte 1: Aprobación del proceso de soldeo

Railway applications.

a Track. Aluminothermic welding of rails. Part 1: Approvaal of welding processes.

Applicatioons ferroviaires. Voie. Soudage des rails par aluminothermie. Partiee 1: Approbation des procédés

de soudagge.

CORRESPONDENCIA Esta norrma es la versión oficial, en español, de la Norma Eurropea EN 14730-1:2006

+A1:20110.

OBSERVACIONES Esta norrma anula y sustituye a la Norma UNE-EN 14730-1:20007.

ANTECEDENTES Esta norrma ha sido elaborada por el comité técnico AEN/CTN 25

2 Aplicaciones ferrovia-

rias cuyya Secretaría desempeña CETREN.

Editada e impresa por AENOR LAS OBSE

ERVACIONES A ESTE DOCUMENTO HAN DE DIRIGIRSE A:

Depósito legal: M 24301:2011

48 Páginas

© AENOR 2011 Génova, 6 info@aenor.es Tel.: 902 102 201 Grupo 29

Reproducción prohibida 28004 MADRID-Españña www.aenor.es Fax: 913 104 032

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

S

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

NORMA EUROPEA

EUROPEAN STANDARD EN 14730-1:2006+A1

NORME EUROPÉENNE

EUROPÄISCHE NORM Julio 2010

ICS 25.160.10; 93.100 Sustituye a EN 14730-1:2006

Versión en español

Aplicaciones ferroviarias

Vía

Soldeo aluminotérmico de los carriles

Parte 1: Aprobación del proceso de soldeo

Railway applications. Track. Applications ferroviaires. Voie. Soudage Bahnanwendungen. Oberbau.

Aluminothermic welding of rails. des rails par aluminothermie. Partie 1: Aluminothermisches Schweißen von

Part 1: Approval of welding processes. Approbation des procédés de soudage. Schienen. Teil 1: Zulassung der

Schweißverfahren.

Esta norma europea ha sido aprobada por CEN el 2006-06-12 e incluye la Modificación 1 aprobada por CEN el 2010-05-15.

Los miembros de CEN están sometidos al Reglamento Interior de CEN/CENELEC que define las condiciones dentro de

las cuales debe adoptarse, sin modificación, la norma europea como norma nacional. Las correspondientes listas

actualizadas y las referencias bibliográficas relativas a estas normas nacionales pueden obtenerse en el Centro de

Gestión de CEN, o a través de sus miembros.

Esta norma europea existe en tres versiones oficiales (alemán, francés e inglés). Una versión en otra lengua realizada

bajo la responsabilidad de un miembro de CEN en su idioma nacional, y notificada al Centro de Gestión, tiene el mismo

rango que aquéllas.

Los miembros de CEN son los organismos nacionales de normalización de los países siguientes: Alemania, Austria,

Bélgica, Bulgaria, Chipre, Croacia, Dinamarca, Eslovaquia, Eslovenia, España, Estonia, Finlandia, Francia, Grecia,

Hungría, Irlanda, Islandia, Italia, Letonia, Lituania, Luxemburgo, Malta, Noruega, Países Bajos, Polonia, Portugal,

Reino Unido, República Checa, Rumanía, Suecia y Suiza.

CEN

COMITÉ EUROPEO DE NORMALIZACIÓN

European Committee for Standardization

Comité Européen de Normalisation

Europäisches Komitee für Normung

CENTRO DE GESTIÓN: Avenue Marnix, 17-1000 Bruxelles

© 2010 CEN. Derechos de reproducción reservados a los Miembros de CEN.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

EN 14730-1:2006+A1:2010 -4-

ÍNDICE

Página

PRÓLOGO .............................................................................................................................................. 6

INTRODUCCIÓN ................................................................................................................................... 7

1 OBJETO Y CAMPO DE APLICACIÓN ............................................................................... 7

2 NORMAS PARA CONSULTA ................................................................................................ 7

3 TÉRMINOS Y DEFINICIONES ............................................................................................. 7

4 INFORMACIÓN A PROPORCIONAR POR LA AUTORIDAD FERROVIARIA .......... 8

5 PROCEDIMIENTO DE APROBACIÓN ............................................................................... 9

5.1 Generalidades ............................................................................................................................ 9

5.2 Identificación del proceso ......................................................................................................... 9

5.3 Requisitos generales .................................................................................................................. 9

5.4 Ensayos iniciales de conformidad ............................................................................................ 9

5.5 Extensión de los ensayos iniciales de conformidad ............................................................... 11

5.6 Documentos a suministrar con la solicitud de aprobación .................................................. 11

5.6.1 Manual del proceso ................................................................................................................. 11

5.6.2 Planos con las medidas exigidas ............................................................................................. 11

5.6.3 Rangos del análisis químico y tolerancias ............................................................................. 12

5.7 Ejecución y asignación de soldaduras sometidas a ensayo .................................................. 12

6 NUEVA APROBACIÓN TRAS MODIFICACIONES DEL PROCESO .......................... 13

7 Ensayos en laboratorio ........................................................................................................... 16

7.1 Inspección visual de la superficie ........................................................................................... 16

7.1.1 Superficie bruta de desmoldado de la soldadura.................................................................. 16

7.1.2 Superficie de amolado de la soldadura .................................................................................. 16

7.1.3 Zona afectada térmicamente visible ...................................................................................... 17

7.2 Ensayo de dureza de la superficie de rodadura .................................................................... 17

7.3 Ensayo de flexión lenta ........................................................................................................... 18

7.4 Control interno ........................................................................................................................ 18

7.4.1 Calidad interna de la soldadura ............................................................................................. 18

7.4.2 Zona de fusión – forma y dimensión ...................................................................................... 20

7.4.3 Examen micrográfico .............................................................................................................. 21

7.4.4 Anchura de la zona térmicamente suavizada ....................................................................... 21

7.5 Ensayo de fatiga ...................................................................................................................... 21

7.6 Análisis químico ...................................................................................................................... 22

ANEXO A (Informativo) ETAPAS DEL PROCESO DE APROBACIÓN ................................. 23

ANEXO B (Informativo) SECUENCIA DE ENSAYOS DE LABORATORIO ......................... 24

ANEXO C (Normativo) MÉTODO DE ENSAYO POR ULTRASONIDOS DE

SOLDADURAS ALUMINOTÉRMICAS EN CARRIL .................... 25

C.1 Ensayo de la zona de cabeza de la soldadura (defectos no planos) ..................................... 25

C.2 Ensayo de la zona de cabeza de la soldadura (defectos planos) .......................................... 25

C.3 Ensayo de la zona de cabeza y de alma de la soldadura (defectos planos) ......................... 25

C.4 Ensayo de la zona intermedia del patín de la soldadura ...................................................... 25

C.5 Ensayo de la zona de embridado del patín de la soldadura ................................................. 26

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

-5- EN 14730-1:2006+A1:2010

C.6 Ensayo de la zona del ala del patín de la soldadura ............................................................. 26

C.7 {A1►} Calibración {◄A1}..................................................................................................... 27

ANEXO D (Normativo) PROCEDIMIENTO DE ATAQUE CON REACTIVO FRY ............ 28

ANEXO E (Normativo) PROCEDIMIENTO DE MEDICIÓN DE LA DUREZA

DE LA SUPERFICIE ............................................................................ 29

ANEXO F (Normativo) PROCEDIMIENTO DE ENSAYO DE FLEXIÓN LENTA .............. 30

ANEXO G (Normativo) PROCEDIMIENTO DE REGISTRO DE DEFECTOS EN

CARAS DE ROTURA DE LA SOLDADURA SOMETIDA A

ENSAYO ................................................................................................ 31

ANEXO H (Normativo) MÉTODO DE INSPECCIÓN POR ULTRASONIDOS DE

SOLDADURAS ALUMINOTÉRMICAS A SER CORTADAS........ 33

H.1 Principios ................................................................................................................................. 33

H.2 Dispositivos de ensayo ............................................................................................................. 33

H.3 Preparación de las muestras................................................................................................... 33

H.4 Calibrado ................................................................................................................................. 33

H.5 Ensayo ...................................................................................................................................... 33

H.6 Informe de ensayo ................................................................................................................... 34

ANEXO I (Normativo) PROCEDIMIENTO DE EXAMEN MICROGRÁFICO

DE LA ZONA AFECTADA TÉRMICAMENTE VISIBLE

Y DE ZONA DE FUSIÓN DE SOLDADURAS.................................. 35

ANEXO J (Normativo) PROCEDIMIENTO DE MEDICIÓN DE LA ANCHURA

DE LA ZONA TÉRMICAMENTE SUAVIZADA ............................. 36

J.1 Medición de la dureza ............................................................................................................. 36

J.2 Evaluación de datos obtenidos de dureza.............................................................................. 37

J.2.1 Generalidades .......................................................................................................................... 37

J.2.2 Dureza media del carril adyacente ........................................................................................ 37

J.2.3 Línea de medición de la dureza .............................................................................................. 37

J.2.4 Medición de la anchura de la zona térmicamente suavizada .............................................. 38

J.2.5 Variación de la dureza del carril adyacente.......................................................................... 38

ANEXO K (Normativo) MÉTODOS DE ENSAYO DE FATIGA PARA

SOLDADURAS ALUMINOTÉRMICAS ........................................... 39

K.1 Campo de aplicación ............................................................................................................... 39

K.2 Equipo de ensayo ..................................................................................................................... 39

K.3 Método de calibrado ............................................................................................................... 40

K.3.1 Generalidades .......................................................................................................................... 40

K.3.2 Probeta de ensayo.................................................................................................................... 40

K.3.3 Preparación de la probeta de ensayo ..................................................................................... 40

K.3.4 Instrumentación ...................................................................................................................... 41

K.3.5 Procedimiento .......................................................................................................................... 41

K.4 Método de ensayo de fatiga .................................................................................................... 44

K.4.1 Generalidades .......................................................................................................................... 44

K.4.2 Método de ensayo de la escalera ............................................................................................ 44

K.4.3 Ejemplo de análisis de resultados para determinar la resistencia a la fatiga

con el método de la escalera ................................................................................................... 46

K.4.4 Método de ensayo "past-the-post"......................................................................................... 47

ANEXO L (Informativo) DESVIACIÓN A.................................................................................... 48

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

EN 14730-1:2006+A1:2010 -6-

PRÓLOGO

Esta Norma EN 14730-1:2006+A1:2010 ha sido elaborada por el Comité Técnico CEN/TC 256 Aplicaciones

ferroviarias, cuya Secretaría desempeña DIN.

Esta norma europea debe recibir el rango de norma nacional mediante la publicación de un texto idéntico

a ella o mediante ratificación antes de finales de enero de 2011, y todas las normas nacionales técnica-

mente divergentes deben anularse antes de finales de enero de 2011.

Se llama la atención sobre la posibilidad de que algunos de los elementos de este documento estén sujetos

a derechos de patente. CEN y/o CENELEC no es(son) responsable(s) de la identificación de dichos derechos

de patente.

Esta norma incluye la Modificación 1 aprobada por CEN el 2010-05-15.

Esta norma anula y sustituye a la Norma EN 14730-1:2006.

El comienzo y el final del texto introducido o modificado se indican por los símbolos {A1►} {◄A1}.

{A1►} Esta norma europea ha sido elaborada bajo un Mandato dirigido a CEN/CEN/CENELEC por la

Comisión Europea y por la Asociación Europea de Libre Comercio, y sirve de apoyo a los requisitos

esenciales de la Directivas europea 93/38/CEE. {◄A1}

La Norma Europea EN 14730 Aplicaciones ferroviarias. Vía. Soldeo aluminotérmico de los carriles está

compuesta por dos partes:

− Parte 1: Aprobación del proceso de soldeo.

− Parte 2: Cualificación de soldadores por aluminotermia, aprobación de contratistas y aceptación de

soldaduras.

De acuerdo con el Reglamento Interior de CEN/CENELEC, están obligados a adoptar esta norma europea

los organismos de normalización de los siguientes países: Alemania, Austria, Bélgica, Bulgaria, Chipre,

Croacia, Dinamarca, Eslovaquia, Eslovenia, España, Estonia, Finlandia, Francia, Grecia, Hungría, Irlanda,

Islandia, Italia, Letonia, Lituania, Luxemburgo, Malta, Noruega, Países Bajos, Polonia, Portugal, Reino

Unido, República Checa, Rumanía, Suecia y Suiza.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

-7- EN 14730-1:2006+A1:2010

INTRODUCCIÓN

Esta norma define el procedimiento de aprobación de los procesos de soldeo aluminotérmico aplicados a carriles, mediante

ensayos de laboratorio sobre soldaduras realizadas en taller. La aprobación por parte del laboratorio proporcionará a la

autoridad ferroviaria la información suficiente para realizar ensayos en vía si fuera necesario.

1 OBJETO Y CAMPO DE APLICACIÓN

Esta norma europea define los ensayos de laboratorio y los requisitos para la aprobación del proceso de soldeo alumi-

notérmico realizado en condiciones de taller.

Se aplica a la soldadura de carriles Vignole nuevos descritos en la Norma EN 13674-1, con los mismos perfiles y grados

de acero.

El cumplimiento de los requisitos especificados en esta norma no garantiza por sí mismo la aptitud para el uso de un

proceso de soldeo bajo las condiciones específicas de la vía y del tráfico.

Esta norma no contempla soldaduras realizadas en secciones diferentes de carril, con carriles de desigual desgaste y con

carriles de diferentes grados de acero.

Además de los requisitos definitivos, esta norma exige igualmente que los elementos especificados en el capítulo 4 se

documenten. El cumplimiento de esta norma implica el cumplimiento tanto de los requisitos definitivos como de los

elementos documentados.

2 NORMAS PARA CONSULTA

Las normas que a continuación se indican son indispensables para la aplicación de esta norma. Para las referencias con

fecha, sólo se aplica la edición citada. Para las referencias sin fecha se aplica la última edición de la norma (incluyendo

cualquier modificación de ésta).

EN 473 Ensayos no destructivos. Calificación y certificación del personal NDT. Principios generales.

EN 13674-1 Aplicaciones ferroviarias. Vía. Carriles. Parte 1: Carriles Vignole de masa mayor o igual a 46 kg/m.

EN ISO 6506-1 Materiales metálicos. Ensayo de dureza Brinell. Parte 1: Método de ensayo (ISO 6506-1:2005).

EN ISO 6507-1 Materiales metálicos. Ensayo de dureza Vickers. Parte 1: Método de ensayo (ISO 6507-1:2005).

EN ISO 7500-1:2004 Materiales metálicos. Verificación de máquinas para ensayos estáticos uni-axial. Parte 1: Máquinas

de ensayo de tracción/compresión. Verificación y calibrado del sistema de medida de fuerza (ISO 7500-1:2004).

3 TÉRMINOS Y DEFINICIONES

Para los fines de este documento, se aplican los términos y definiciones siguientes:

3.1 zona de fusión:

Zona de la soldadura llevada al estado líquido y revelada por ataque de muestras cortadas en la soldadura.

3.2 zona afectada térmicamente visible, ZAT:

Zonas situadas en ambos lados de la zona de fusión en las que la microestructura del acero del carril se ha visto modificada

de manera visible por el calor de soldeo. Dicha modificación queda patente tras un examen micrográfico después de un

ataque con reactivo FRY.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

EN 14730-1:2006+A1:2010 -8-

3.3 zona térmicamente suavizada:

Parte de la ZAT caracterizada por una dureza más baja.

3.4 rebarba:

Partícula plana de material de soldeo situada en la superficie del carril adyacente al cordón y debida a los intersticios

existentes entre molde y carril.

3.5 defecto superficial:

Cualquier defecto visible en la superficie de la soldadura después de las operaciones usuales de acabado.

3.6 defecto interno:

Cualquier defecto detectado al cortar el carril o bien sobre la sección de rotura después de los ensayos de flexión o de fatiga

y que no se haya identificado previamente como defecto superficial.

3.7 rango de esfuerzos:

Rango de esfuerzos para el ensayo de fatiga, igual a la diferencia entre el esfuerzo máximo y el esfuerzo mínimo.

3.8 autoridad ferroviaria:

Regulador ferroviario, o propietario de infraestructura ferroviaria o administrador responsable por delegación de la infra-

estructura ferroviaria.

3.9 suministrador del proceso:

Empresa que facilita un proceso de soldeo aluminotérmico cumpliendo los requisitos de esta norma y habilitada por la

autoridad ferroviaria para suministrar consumibles y herramientas necesarios para realizar soldaduras aluminotérmicas.

4 INFORMACIÓN A PROPORCIONAR POR LA AUTORIDAD FERROVIARIA

La autoridad ferroviaria debe documentar la siguiente información. El cumplimiento de esta norma implica el cumplimiento

tanto de los requisitos definitivos especificados como de los elementos documentados.

a) Cualquier limitación sobre el tipo de pre-calentamiento.

b) Números máximos admisibles y/o dimensiones de inclusiones de arena y de corindón sobre la superficie bruta tras el

desmoldado de la soldadura.

c) Cualquier limitación en la geometría del cordón de soldadura afectada por la eliminación de boquillas de respiración

(aparte de la de la cabeza del carril amolada).

d) Tamaño y número máximo de porosidades permitidas en superficies amoladas siempre y cuando los requisitos de la

autoridad ferroviaria sean más severos que los indicados en el apartado 7.1.2.

e) Cualquier requisito adicional para ensayos no destructivos.

f) Anchura exigida de la zona afectada térmicamente visible (véase 7.1.3).

g) Fórmula de carga de rotura mínima aplicable al grado de acero R320Cr (véase 7.3).

h) Valor (inferior a 2 mm) de solapamiento del cordón sobre el carril que puede quedar no fundido sobre la superficie del

carril.

i) Anchura exigida de la zona térmicamente suavizada (véase 7.4.4).

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

-9- EN 14730-1:2006+A1:2010

j) Requisitos de fatiga en términos de media y desviación típica de la resistencia a la fatiga para el método de ensayo

de la escalera o valor mínimo del esfuerzo en la parte superior del patín para el método de ensayo "past-the-post"

(véase 7.5.2).

k) Nivel de dureza aplicable para el grado de acero R260, según la tabla 5, apartado 7.2.

5 PROCEDIMIENTO DE APROBACIÓN

5.1 Generalidades

El anexo A informativo describe las etapas exigidas para el cumplimiento de esta norma.

5.2 Identificación del proceso

La aprobación debe implicar a un único proceso que se identifica mediante:

a) El nombre del proceso.

b) Un diagrama del sistema de colada.

c) La geometría característica del cordón y la configuración de las boquillas de respiración como se indica en el apartado

5.6.2 y la figura 1.

d) El manual del proceso como se indica en el apartado 5.6.1.

5.3 Requisitos generales

Deben cumplirse los requisitos generales siguientes:

a) El proceso se debe poder realizar sobre una vía con un peralte máximo de 180 mm. Debe poder realizarse sobre la vía,

cerca de ésta o en taller.

b) El material de aporte se debe acondicionar en un embalaje estanco para evitar contaminación por la humedad en condi-

ciones prohibidas de almacenaje. Dicho material de aporte debe estar identificado por marcado en el exterior del

embalaje.

c) El molde debe prefabricarse con arreglo a los perfiles de carril a soldar y quedar identificado por un marcado en su

embalaje.

d) El crisol debe incorporar sistemas automáticos de colada así como un dispositivo para limitar proyecciones.

e) El pre-calentamiento debe cumplir las limitaciones establecidas por la autoridad ferroviaria como se indica en el punto a)

del capítulo 4. Las herramientas de pre-calentamiento deben funcionar a temperaturas de hasta 0 ºC sin necesidad de

precauciones particulares.

f) El proceso no debe dañar el carril.

5.4 Ensayos iniciales de conformidad

a) A efectos de la aprobación, los perfiles normalizados de carril (véase la Norma EN 13674-1) deben agruparse de la

manera siguiente:

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

EN 14730-1:2006+A1:2010 - 10 -

Tabla 1 – Grupos de perfiles de carril

Grupo Perfiles de carril

1 60E1, 60E2

2 54E1, 54E2, 54E3, 55E1, 56E1

3 46E1, 46E2, 46E3, 46E4, 49E1, 49E2, 49E3, 50E1,

50E2, 50E3, 50E4, 50E5, 50E6, 52E1

4 49E4

b) El cumplimiento inicial con esta norma se obtiene realizando los ensayos especificados en la tabla 2 para la categoría 1.

Estos ensayos se realizan sobre carriles de grado R220 o R260 escogido en el grupo 1 o 2 de la tabla 1. Debe

demostrarse la conformidad con todos los criterios especificados y con los requisitos documentados por la autoridad

ferroviaria indicados en el capítulo 4. En el anexo B informativo se describe una secuencia de ensayo. Es posible utilizar

la misma muestra para diferentes ensayos.

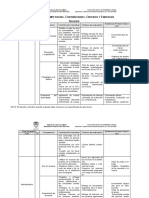

Tabla 2 – Esquema de ensayos

Número de ensayos

Categoría 3c

Ensayo Apartado Categoría Categoría R200/R220/ R320Cr R350HT R350LH T

1a 2b R260/R260

Mn

A Ensayo de dureza 7.2 6 Ninguno 6 6 ––––– 6 ––––

B Inspección de la superficie. Visual 7.11 Todos Todos Todos Todos ––––– Todos ––––

7.1.2

C Zona afectada térmicamente visible 7.1.3 2 2 2 2 ––––– 2 ––––

D Ensayo de flexión lenta 7.3 6 2 2 6 ––––– 6 ––––

E Inspección por ultrasonidos. Anexo H 7.4.1.1 5 2 Ninguno Ninguno Ninguno Ninguno

F Ensayo de fatiga 7.5 n* Ninguno Ninguno n* Ninguno n*

G Zona de fusión. Calidad interna de la 7.4.1 5 2 Ninguno Ninguno Ninguno Ninguno

soldadura

7.3 (6) (2) (2) (2) ––––– 2 ––––

7.5.3 (n*) Ninguno Ninguno (n*) Ninguno n*

H Zona de fusión. Forma y dimensiones 7.4.2 5 2 Ninguno Ninguno Ninguno Ninguno

I Análisis químico 7.6 3 Ninguno 3 3 ––––– 3 ––––

J Zona térmicamente suavizada. Distribu- 7.4.4 2 2 2 2 ––––– 2 ––––

ción de la dureza

K Estructura 7.4.3.3 1 Ninguno 1 1 ––––– 1 ––––

− Zona de fusión 7.4.3.2 1 Ninguno 1 1 ––––– 1 ––––

− Zona térmicamente suavizada

L Inspección por ultrasonidos. Anexo C 5.7 d) Todos Todos Todos Todos Todos Todos

NOTA 1 n* indica el número de soldaduras necesarias para la evaluación por el método de la escalera o el método "past-the-post". Se requieren

típicamente 10 probetas de ensayo para el método de la escalera y 3 para el método "past-the-post".

NOTA 2 ____X____ indica que los ensayos para un grado de carril cubren el otro grado indicado.

NOTA 3 () indica la evaluación de la solidez de la soldadura para el ensayo de flexión lenta y de las probetas para el ensayo de fatiga.

a

Categoría 1: Ensayos iniciales a realizar con carril de grado R220 o R260 y un perfil de alguno de los grupos 1 o 2 (tabla 1).

b

Categoría 2: Ensayos a realizar con un perfil de cada uno de los grupos restantes para extender la conformidad a dicho grupo.

c

Categoría 3: Ensayos requeridos para extender la conformidad a los demás grados de carril. Los ensayos sobre un perfil de carril cubren todos

los grupos de perfiles aprobados en las categorías 1 y 2.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

- 11 - EN 14730-1:2006+A1:2010

5.5 Extensión de los ensayos iniciales de conformidad

La conformidad inicial puede ampliarse de la siguiente forma:

Los requisitos exigidos por la autoridad ferroviaria y definidos en los puntos a) hasta k) del capítulo 4 deben cumplirse

para cada uno de los siguientes puntos:

a) Para otros grupos de perfiles de carril de la tabla 1 punto a) del apartado 5.4 mediante ensayos de la categoría 2 de la

tabla 2 punto b) del apartado 5.4 a realizarse sobre un perfil de cada uno de dichos grupos. Cualquier ensayo no satis-

factorio debe ser motivo de rechazo para el grupo de perfiles de carril que hayan sido ensayados.

b) Para otros grados de carril para los ensayos de categoría 3 de la tabla 2 punto b) del apartado 5.4. Cualquier ensayo no

satisfactorio debe ser motivo de rechazo para ese grado de carril. Los ensayos sobre un perfil de carril cubren todos

los perfiles de las categorías 1 y 2.

c) Para las modificaciones del proceso en las condiciones indicadas en el capítulo 6. Cualquier ensayo no satisfactorio

de los indicados en la tabla 3 debe ser motivo de rechazo de las modificaciones del proceso.

5.6 Documentos a suministrar con la solicitud de aprobación

Al solicitar la aprobación deben suministrarse los documentos siguientes:

5.6.1 Manual del proceso

El suministrador del proceso debe proporcionar un manual que detalle todos los materiales consumibles y equipos utilizados,

así como el método operativo a seguir en todas las etapas de soldeo. El procedimiento de aprobación para los ensayos en

laboratorio no debe incluir los medios de alineación o de operaciones de acabado. El manual debe especificar los parámetros

críticos del proceso de soldeo y sus límites de seguridad, incluyendo lo siguiente:

a) número de personas necesario para realizar las operaciones;

b) diagrama esquemático del equipo;

c) material de aporte para cada grado y perfil de carril;

d) requisitos de preparación de los extremos de carril;

e) el valor nominal de cala debe tener una tolerancia de ± 2 mm para una cala de hasta 30 mm, y de ± 3 mm para una cala

comprendida entre 30 mm y 50 mm y de ± 5 mm para una cala superior a 50 mm;

f) detalles del pre-calentamiento;

g) tiempo de colada (desde el encendido hasta la colada de la carga);

h) tiempos críticos del proceso;

i) tiempo (o temperatura) de enfriamiento antes de la puesta en servicio;

j) información de seguridad.

5.6.2 Planos con las medidas exigidas

Un plano como el mostrado en la figura 1, indicando las medidas siguientes:

a) anchura del cordón de soldadura (W1). Se debe dimensionar completamente la extensión del cordón alrededor de la

soldadura;

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

EN 14730-1:2006+A1:2010 - 12 -

b) espesor máximo de cordón en la sección B-B (D1 y D2);

c) espesor mínimo de cordón en la sección B-B

B (d1 y d2);

d) sección transversal de las boquillas de respiración en el patín;

e) sección transversal de las boquillas de respiración en el eje neutro;

f) número de boquillas de respiración;

g) posición de las boquillas de respiración.

Las dimensiones W, D y d y las secciones trransversales de las boquillas de respiración deben ser loos valores nominales

tomados de los planos de la plantilla utilizadda para producir los moldes.

Leyenda

1 Detalle que muestra la anchura del cordón alrededoor de la soldadura

2 Sección transversal de las boquillas de respiración en el eje neutro (mm2)

3 25% de la anchura del patín

4 Sección transversal de las boquillas de respiración en el patín (mm2)

5 Eje longitudinal debajo del patín del carril

Figura 1 – Dim

mensiones tomadas de la plantilla del molde

5.6.3 Rangos del análisis químico y toleraancias

Los rangos del análisis químico y las toleranncias se indican en el apartado 7.6.1.

5.7 Ejecución y asignación de soldadurass sometidas a ensayo

a) Las soldaduras sometidas a ensayo deben realizarse de acuerdo con el manual del proceso (5.6.1) bajo

b la supervisión de

una autoridad reconocida por la autoridad ferroviaria. Los carriles utilizados para realizar las soldaduras sometidas a

ensayo deben ser nuevos. La mitad de lass soldaduras sometidas a ensayo deben realizarse con la cala

c mínima y la otra

mitad con la cala máxima.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

- 13 - EN 14730-1:2006+A1:2010

b) Se debe medir la cala de soldeo después de alinear la soldadura (picos) en ambos lados de la cabeza de carril (o en la

superficie de rodadura), en un punto a mitad del alma y en ambas alas del patín. La cala máxima es el valor máximo

medido en cualquiera de los puntos anteriores y la cala mínima es el valor mínimo medido.

c) La cala de soldeo de todas las soldaduras realizadas en los ensayos de la tabla 2 debe estar dentro de los valores espe-

cificados. En el caso de las soldaduras requeridas por el ensayo H de la categoría 1 de la tabla 2, se deben realizar tres

soldaduras con la cala mínima y dos con la cala máxima, y para la categoría 2 de la tabla 2, se debe realizar una solda-

dura con la cala mínima y una con la cala máxima. La precisión de las medidas debe ser de ± 0,5 mm.

d) Se deben inspeccionar todas las soldaduras por ultrasonidos usando el procedimiento descrito en el anexo C, y registrar

los resultados.

e) Exceptuando las soldaduras realizadas para el ensayo H, se debe ensayar como sigue el mayor número posible de

soldaduras que presenten eco en el ensayo por ultrasonidos:

− eco en alma o en patín – ensayo de flexión lenta (ensayo D);

− eco en cabeza – examen de solidez de la soldadura (ensayo G).

Las demás soldaduras se deben someter a ensayo de manera aleatoria.

f) El número de repeticiones de cada ensayo debe basarse en las tablas 2 y 3. El suministrador del proceso debe establecer

el orden de los ensayos.

g) Si el resultado de un ensayo no cumple los criterios requeridos como consecuencia de defecto(s) del carril, se deben

realizar nuevos ensayos de manera individual.

6 NUEVA APROBACIÓN TRAS MODIFICACIONES DEL PROCESO

6.1 Las modificaciones de los siguientes criterios requieren aprobación.

6.1.1 Cualquiera de los parámetros geométricos indicados en el apartado 5.6.2:

a) anchura del cordón de soldadura (W);

b) espesor máximo del cordón (D);

c) espesor mínimo del cordón (d);

d) sección transversal de boquillas de respiración en el patín;

e) sección transversal de boquillas de respiración en el eje neutro del carril;

f) configuración – posición de las boquillas de respiración;

g) configuración – número de boquillas de respiración.

Se debe proporcionar un esquema actualizado.

6.1.2 Sistema de crisol

− Cualquier modificación en la composición química del componente principal del material refractario;

− modificaciones de la geometría interna del crisol que queden fuera de los rangos cubiertos por las tolerancias indicadas

en el esquema del suministrador.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

EN 14730-1:2006+A1:2010 - 14 -

6.1.3 Sistema de colada

− Cualquier modificación en la composición química del componente principal del material refractario del cuerpo del

sistema de colada;

− modificaciones de la geometría del cuerpo del sistema de colada que queden fuera de lo indicado en el esquema del

suministrador;

− cualquier modificación en el mecanismo de desbloqueo.

6.1.4 Sistema de pre-calentamiento

− Cualquier modificación en el equipo o sus parámetros críticos;

− cualquier modificación de los combustibles de pre-calentamiento (oxidantes o reductores);

− cualquier modificación de la presión de trabajo o tiempos de pre-calentamiento quedando fuera de los rangos inicial-

mente especificados.

6.1.5 Material de aporte

− Cualquier modificación del peso, quedando fuera de las tolerancias de producción indicadas por el suministrador y

modificaciones en los rangos indicados por el suministrador.

6.1.6 Cala de soldadura

La aprobación inicial comprende los ensayos del proceso de soldadura en los dos extremos de los rangos especificados

en el punto e) del apartado 5.6.1.

Si la cala máxima propuesta excede el máximo incluido en la aprobación inicial, se requieren ensayos con la nueva cala

máxima. Si la cala mínima propuesta es inferior al mínimo incluido en la aprobación inicial, se requieren ensayos con la

nueva cala mínima.

La cala debe medirse de acuerdo con la definición del punto b) del apartado 5.7.

6.2 Se deben ensayar las modificaciones del material de aporte de acuerdo con las categorías 1 y 3 de la tabla 2, exclu-

yendo el ensayo de fatiga.

6.3 Si el cambio propuesto se contempla dentro de los rangos indicados en la tabla 3, los ensayos se deben realizar de

acuerdo con la tabla 3. El cambio debe aprobarse siempre y cuando se cumplan los criterios de aceptación para cada ensayo.

La autoridad ferroviaria debe dar su conformidad a las instalaciones de ensayo en laboratorio.

6.4 Las modificaciones no comprendidas en los límites indicados en la tabla 3 deben ser aprobadas sólo si cumplen los

requisitos que exige la aprobación inicial indicados en la tabla 2.

6.5 En cualquier caso, la magnitud de una modificación se debe evaluar en relación con el valor utilizado para la aproba-

ción inicial y definido en el apartado 5.4.

En el caso de combinarse cambios múltiples, el número de ensayos a realizar debe ser el mayor de los exigidos en cada

columna de la tabla 3 para dichos cambios, por ejemplo si se combinan cambios en el sistema de pre-calentamiento y en

la cala de soldadura se requieren 6 ensayos de tipo A (y no 12), 1 ensayo de tipo C, etc.

6.6 La re-aprobación tras las modificaciones del proceso indicadas en la tabla 3 debe ser efectuada para un perfil de los

grupos 1 o 2 de la tabla 1 y grados de carril R260 y debe cubrir todos los perfiles y grados de la aprobación existente.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

Tabla 3 − Modificaciones del proceso

Internoa Externob

Número de ensayos (definidos en tabla 2) Número total

A C D F G H I J K de soldaduras

Ensayo Rango o Rango o sometidas a

cambio cambio Dureza Ensayo ensayo

ZAT Ensayo Calidad Anchura Análisis Dureza

en línea de flexión Estructura

visible de fatiga interna de fusión químico ZAT

central lenta

6.1.1 a) Anchura del cordón de soldadura (W) ± 3 mm ± 10 mm – – – – 4 4 – – – 4

6.1.1 b) Espesor máximo del cordón (D) ± 2 mm ± 6 mm – – – – 4 4 – – – 4

c

6.1.1 c) Espesor mínimo del cordón (d) ± 2 mm ± 4 mm – – – n 4 4 – – – 4+nc

6.1.1 d) Sección transversal de boquillas de

± 10% ± 30% – – – – 4 4 – – – 4

respiración en el patín

- 15 -

6.1.1 e) Sección transversal de boquillas de

± 10% ± 40% – – – – 4 4 – – – 4

respiración en el eje neutro

6.1.1 f) Configuración. Posición de boquillas de

± 5 mm ± 10 mm – – 6 – 4 4 – – – 10

respiración

6.1.1 g) Configuración. Número de boquillas de

– Todos – – 6 – 4 4 – – – 10

respiración

6.1.2 Sistema de crisol – Todos – – 6 – – – 3 – – 9

6.1.3 Sistema de colada – Todos – – 6 – – 4 3 – – 10

6.1.4 Sistema de pre-calentamiento – Todos 6 1 6 – 4 4 – 2 – 10

EN 14730-1:2006+A1:2010

6.1.6 Cala de soldadura – Todos 6 1 6 – 4 4 – 2 – 10

a

En laboratorio. Realizado por el suministrador del proceso.

b

Externo. Realizado por un laboratorio de ensayos homologado por la autoridad ferroviaria.

c

n: Número de soldaduras necesarias para evaluación con el método de la escalera o con el método "past-the-post". Se requieren en principio 10 probetas de ensayo para el método de la escalera y 3

para "past-the-post".

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

EN 14730-1:2006+A1:2010 - 16 -

7 ENSAYOS EN LABORATORIO

7.1 Inspección visual de la superficie

7.1.1 Superficie bruta de desmoldado de la soldadura

Después del desmoldado y del amolado final, la superficie bruta de desmoldado del cordón debe examinarse visualmente

para evaluar su calidad, que debe aceptarse siempre y cuando:

− no haya fisuras de longitud mayor o igual a 2 mm. Las juntas entre los cordones de soldadura y el carril y entre la

rebarba y el carril no se consideran fisuras;

− no haya porosidades de dimensión mayor que 3 mm, ni haya más de tres porosidades de tamaño comprendido entre

2 mm y 3 mm para cada probeta de ensayo, excluyendo las rebarbas;

− las inclusiones de arena y corindón no excedan los límites establecidos en la tabla 4. Ningún defecto puede penetrar

en el perfil ni encontrarse en la intersección cordón de soldadura/carril.

Tabla 4 – Medidas máximas de inclusiones de arena y corindón

Medidas en milímetros

Dimensión máxima de la superficie Profundidad máxima

(máx.) (máx.)

10 3

15 2

20 1

El número y dimensiones de las inclusiones de arena y corindón no deben exceder los valores especificados en la docu-

mentación aportada por la autoridad ferroviaria [véase el punto b) del capítulo 4]:

− el estado de la superficie producido por el desmontaje de las boquillas de respiración (distinto del producido en la cabeza

amolada del carril) debe ser conforme a los requisitos especificados en la documentación aportada por la autoridad

ferroviaria [véase el punto c) del capítulo 4].

7.1.2 Superficie de amolado de la soldadura

La cabeza y la superficie amolada del cordón de la soldadura a cada lado de la cabeza del carril deben cumplir los requisitos

siguientes:

− no debe haber fisuras. Las juntas entre cordones de soldadura y el carril y entre la rebarba y el carril no se consideran

fisuras;

− no debe haber defectos (poros, inclusiones de arena o corindón, gotas de metal) de dimensión mayor que 1 mm, o de un

límite especificado por la autoridad ferroviaria si el límite es menor que 1 mm [véase el punto d) del capítulo 4];

− se acepta un defecto de dimensión máxima 2 mm en la zona 1 rayada de la figura 2 para el 10% como máximo de las

soldaduras sometidas a ensayo o para una soldadura sometida a ensayo si hay menos de 10 soldaduras;

− cualquier requisito adicional para ensayos no destructivos especificado en la documentación aportada por la autoridad

ferroviaria [véase el punto e) del capítulo 4].

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

- 17 - EN 14730--1:2006+A1:2010

Leyenda

1 Zona circular de radio 2 mm

2 Cabeza del carril

3 Cordón de la soldadura

4 Alma del carril

Figuraa 2 – Superficie amolada del cordón

7.1.3 Zona afectada térmicamente visiblee

Después del ataque con reactivo FRY efectuuado de acuerdo con el anexo D, las zonas afectadas térmmicamente visibles a

cada lado de la soldadura deben medirse soobre la línea central de la superficie de rodadura del carril.

c Su anchura no

debe exceder de 20 mm, 30 mm o 40 mm coomo se especifica en la documentación aportada por la autoridad ferroviaria

[véase el punto f) del capítulo 4]. La zona afectada térmicamente visible debe ser nominalmente sim

métrica con respecto

al eje longitudinal del carril y al eje transverssal de la soldadura.

7.2 Ensayo de dureza de la superficie de rodadura

Las mediciones se deben realizar de acuerdoo con el anexo E.

La media de tres mediciones de dureza realizaadas en cada soldadura debe estar dentro del rango expressado en la tabla 5 para

cada grado del carril adyacente.

Tabla 5 – Rangos paraa los ensayos de dureza de la superficie de rodadura

Rango de dureza HBW

Grado del carril Superficie de rodadura del Línea centtral

carril adyacente no afectado de la soldad

dura

R200 200 a 240 230 ± 200

R220 220 a 260 250 ± 200

R260 260 a 300 280 ± 200

R260 260 a 300 300 ± 200

R260Mn 260 a 300 280 ± 200

R320Cr 320 a 360 330 ± 200

R350HT 350 a 390 350 ± 200

R350LHT 350 a 390 350 ± 200

NOTA Antes de realizar una huella de durezaa, se debe eliminar por amolado un espesor de 0,5 mm de la superficiee de rodadura.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

EN 14730-1:2006+A1:2010 - 18 -

NOTA La dureza de la línea central de las soldaduras paara grados de aleación al cromo y para los grados con tratamiento térmicoo se establece por debajo de

los valores de dureza de la superficie de rodaduraa del carril para garantizar una estructura totalmente perlítica. El perfil dee dureza de las soldaduras a

lo largo de la línea central de la cabeza del carriil varía en función del nivel de aleación, de modo que las soldaduras dee mayor aleación presentan

una dureza relativamente mayor en los bordes dee la soldadura. Por consiguiente, para conseguir el valor medio adecuadoo de dureza se requiere una

menor dureza a lo largo de la línea central.

7.3 Ensayo de flexión lenta

El método de medición se especifica en el annexo F.

La carga mínima de rotura (kN) redondeada a los 5 kN más próximos se define por la fórmula F = 0,00032·S (equivalente a

una resistencia a la tracción en flexión de 800 MPa), donde S (mm3) es el módulo resistente con respeccto a la base del carril,

indicado en la Norma EN 13674-1.

Para el grado de carril R320Cr se puede utiilizar como alternativa F = 0,003·S si lo especifica la autoridad ferroviaria,

debiendo especificar la correspondiente fórm

mula.

Las superficies de rotura se deben someter a un

u control de calidad de acuerdo con el apartado 7.4.1.5 y registrar los resulta-

dos de acuerdo con el anexo G.

Si el origen de cualquier eco detectado por ulltrasonidos no se evidencia por un ensayo de flexión lentta, no se requiere una

investigación adicional.

7.4 Control interno

7.4.1 Calidad interna de la soldadura

7.4.1.1 De acuerdo con el anexo H, se debe inspeccionar

i con ultrasonidos la cabeza, alma y patín del carril

c que contenga la

soldadura (véase la figura 3). Se deben registraar las posiciones de los defectos aparentes detectados por ensayo con ultrasoni-

dos para que puedan quedar al descubierto reaalizado un corte.

Leyenda

1 Cabeza del carril

2 Perfil de carril

3 Perfil de soldadura

4 Alma del carril

5 Patín del carril

Figuraa 3 – Cabeza, alma y patín del carril

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

- 19 - EN 14730--1:2006+A1:2010

7.4.1.2 Se deben cortar los carriles que conntienen las soldaduras para obtener:

− una sección longitudinal vertical en el plaano de simetría (corte 1 de la figura 4);

− secciones longitudinales verticales en el patín

p del carril (cortes 2 de la figura 4);

− cortes apropiados separados al menos 5 mm de cualquier defecto aparente detectado por ensaayo con ultrasonidos

especificado en anexo H. Se determina el

e tamaño de cada defecto amolando progresivamente y midiendo hasta que

se encuentre el tamaño máximo.

Leyenda

1 Sección longitudinal vertical en el eje del centro

2 Sección longitudinal vertical en el ala del patín

Figura 4 – Secciones de corte en soldaduras

7.4.1.3 La inspección visual de las secciones de corte (pulidas con grano 220) no debe presentar ningguna traza de falta de

fusión entre el carril y el límite de fusión.

Se permite que el borde del cordón de soldaddura no esté fundido con la superficie del carril en una profundidad

p máxima

de 2 mm o un valor inferior si se especifica en

e la documentación aportada por la autoridad ferroviarria [véase el punto h)

del capítulo 4].

7.4.1.4 Se debe registrar la dimensión máxxima de cualquier porosidad, inclusión de arena y corindón o gota de metal.

Si se descubren defectos múltiples se debenn contar y medir como uno solo siempre que estén seeparados a menos de

1 mm. La dimensión máxima de cada defectto se debe reagrupar en intervalos de 1 mm para la cabeza, el alma y el patín

y debe sumarse para todos los cortes de soldaduras examinados en cada categoría de ensayos G dee las tablas 2 y 3. El

tamaño de los intervalos debe ser el siguiente:

− comprendido entre 0 mm y 1 mm;

− superior a 1 mm hasta 2 mm (incluido);

− superior a 2 mm hasta 3 mm (incluido), etc.

e

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

EN 14730-1:2006+A1:2010 - 20 -

Por población de soldaduras sometidas al ensayo G de las tablas 2 y 3:

− no se permite más de un defecto de una dimensión

d máxima superior a 2 mm en la región de la cabeza

c por encima de

la línea A-A de la figura 3.

NOTA 1 Los datos de calidad de la soldadura recogidoss en el cumplimiento de lo indicado en este apartado se usan como refereencia en los ensayos corres-

pondientes especificados en el capítulo 6 para las modificaciones del proceso.

NOTA 2 Las zonas que contengan una micro-porosidadd o una contracción inter-dendrítica no se contabilizan como defecto úniico y por tanto no se toman

en consideración.

7.4.1.5 Las caras de rotura detectadas mediante el ensayo de flexión lenta especificado en el apartado 7.3 y cada una de

las muestras sometidas al ensayo de fatiga esppecificado en el apartado 7.5.3 deben examinarse visualm

mente y registrarse, de

acuerdo con el anexo G, la dimensión máxim ma de cualquier porosidad, inclusión de arena y corindónn o gota de metal. Se

deben recapitular estos defectos para cada gruupo de muestras sometidas a ensayo como se especifica enn el apartado 7.4.1.4.

Por población de soldaduras sometidas al ensayo G de las tablas 2 y 3:

− no se permite más de un defecto voluméétrico de dimensión máxima superior a 2 mm en la reggión de la cabeza por

encima de la línea A-A de la figura 3.

7.4.1.6 Los datos registrados mencionados anteriormente deben estar a disposición de cualquier auutoridad ferroviaria.

7.4.2 Zona de fusión – forma y dimensión

n

7.4.2.1 Después del ataque efectuado con reactivo

r FRY de acuerdo con el anexo D, las zonas afeectadas térmicamente

visibles en cada lado de la soldadura se debeen medir en los cortes descritos en la figura 4.

7.4.2.2 La distancia mínima X (véase la figuura 5) entre el extremo del carril adyacente antes de soldaar y la línea de fusión

debe ser mayor o igual a 3 mm.

Se debe medir X usando las referencias marccadas para situar la posición inicial de los extremos de loos carriles.

Leyenda

* Marcas de referencia en ala de patín

1 Línea de fusión

2 Extremos de carril antes de soldar

3 Cabeza del carril

4 Patín del carril

Figura 5 – Forma de la zoona de fusión en la sección longitudinal vertical atacaada

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

- 21 - EN 14730-1:2006+A1:2010

7.4.2.3 La zona de fusión debe presentar una forma nominalmente simétrica con respecto a la cala de soldadura.

7.4.3 Examen micrográfico

7.4.3.1 Generalidades

Se deben tomar y preparar muestras para examen micrográfico de acuerdo con el anexo I.

7.4.3.2 Zona afectada térmicamente visible

La zona afectada térmicamente visible no debe contener bainita ni martensita al ser examinada con un microscopio de

×100 aumentos. La estructura debe registrarse.

7.4.3.3 Zona de fusión

La estructura de la zona de fusión debe ser conforme con la que define el suministrador y no debe contener bainita ni

martensita al ser examinada con un microscopio de ×100 aumentos. Para casos especiales, la autoridad ferroviaria puede

permitir una estructura exclusivamente de bainita. La estructura debe registrarse.

7.4.4 Anchura de la zona térmicamente suavizada

El método de medición de la zona térmicamente suavizada se indica en el anexo J.

La zona térmicamente suavizada en cualquier lado de la soldadura debe tener una de las dimensiones siguientes y debe

cumplir los requisitos exigidos por la autoridad ferroviaria [véase el punto i) del capítulo 4].

Tabla 6 – Rangos de la zona térmicamente suavizada

Menor o igual a Carril con tratamiento térmico Carril sin tratamiento térmico

20 mm √ √

30 mm √ √

40 mm √ √

50 mm √ –

60 mm √ –

7.5 Ensayo de fatiga

7.5.1 La resistencia a la fatiga se debe evaluar con el método de la escalera o "past-the-post", de acuerdo con el anexo K.

7.5.2 La resistencia a la fatiga en términos de media y desviación típica de la resistencia a la fatiga por el método de

ensayo de la escalera o el valor mínimo de esfuerzo más elevado en el patín por el método de ensayo "past-the-post" debe

cumplir los requisitos exigidos por la autoridad ferroviaria [véase el punto j) del capítulo 4].

7.5.3 Todas aquellas probetas de ensayo que no se hayan roto después del ensayo de fatiga deben romperse por flexión

lenta para poder examinar las caras de rotura.

Para el método de ensayo de la escalera se deben examinar visualmente las caras de rotura de las soldaduras sometidas a

ensayo que se hayan roto durante el ensayo de fatiga. Si la rotura por fatiga se debe a un defecto de falta de fusión, el

proceso debe rechazarse.

Se debe examinar la calidad de todas las caras de rotura de las soldaduras sometidas al ensayo de fatiga o de flexión lenta,

de acuerdo con el apartado 7.4.1.5.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

EN 14730-1:2006+A1:2010 - 22 -

7.6 Análisis químico

7.6.1 El suministrador debe definir los valores medios de concentración de cada elemento de la tabla 7. Los valores reales

no deben exceder el rango de trabajo, que debe estar dentro del rango autorizado.

7.6.2 El análisis químico debe efectuarse en la superficie de rodadura de la soldadura del carril en la zona de fusión, a

5 mm como mínimo del eje transversal de la soldadura y a 5 mm como mínimo del límite de la zona de fusión. Los resulta-

dos del análisis deben cumplir los rangos especificados por el suministrador del proceso.

Tabla 7 – Composición química

Rango autorizado % Rango de

Elemento Grado del carril EN 13674-1

Máximo Mínimo trabajo

Carbono 0,30 0,55 ± 0,12 R200

0,35 0,70 ± 0,12 R220

0,40 0,75 ± 0,12 R260, R260Mn

0,50 0,85 ± 0,12 R320Cr, R350HT, R350LHT

Silicio 0,00 1,20 ± 0,25 Todos

Manganeso 0,40 1,00 ± 0,20 R200

0,45 1,20 ± 0,20 R220

0,50 1,40 ± 0,20 R260, R320Cr, R350HT, R350LHT

0,50 1,60 R260Mn

± 0,20

Fósforo 0,00 0,035 – Todos

Azufre 0,00 0,035 – Todos

Cromo 0,00 0,20 – R200, R220, R260, R260Mn

0,00 0,80 ± 0,20 R320Cr, R350HT, R350LHT

Molibdeno 0,00 0,10 – Todos

Níquel 0,00 0,10 – Todos

Aluminio 0,02 0,60 ± 0,20 Todos

Cobre 0,00 0,20 – Todos

Estaño 0,00 0,02 – Todos

Antimonio 0,00 0,02 – Todos

Titanio 0,00 0,05 – Todos

Niobio 0,00 0,01 – Todos

Vanadio 0,00 0,25 – R200, R220, R260, R260Mn

0,00 0,45 – R320Cr

0,00 0,65 – R350HT, R350LHT

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

- 23 - EN 14730--1:2006+A1:2010

ANEXO A (Informativo)

ETAPAS

S DEL PROCESO DE APROBACIÓN

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

EN 14730-1:2006+A1:2010 - 24 -

ANEXO B (Informativo)

SECUENC

CIA DE ENSAYOS DE LABORATORIO

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

- 25 - EN 14730-1:2006+A1:2010

ANEXO C (Normativo)

MÉTODO DE ENSAYO POR ULTRASONIDOS DE

SOLDADURAS ALUMINOTÉRMICAS EN CARRIL

C.1 Ensayo de la zona de cabeza de la soldadura (defectos no planos)

Sondas – cristal doble de onda transversal a 70º; frecuencia 2 MHz.

Posición de la sonda para el ensayo – superficie de rodadura del carril.

{A1►} Sensibilidad de la calibración: se ajusta el nivel de ganancia del detector de defectos hasta que la señal del

agujero B1 está al 50% de la altura de pantalla total.

Criterio de acción - cualquier señal de defecto ≥ 50% de la altura de pantalla total. {◄A1}

C.2 Ensayo de la zona de cabeza de la soldadura (defectos planos)

Sondas – dos cristales simples de onda transversal a 70º, frecuencia 2 MHz.

Dispositivo adicional – dispositivo mecánico que facilita la colocación de las sondas.

Posición de sonda para ensayo – a los lados de la cabeza del carril.

{A1►} Sensibilidad de la calibración: se ajusta el nivel de ganancia del detector de defectos hasta que la señal del agujero

R1 está al 50% de la altura de pantalla total.

Criterio de acción - cualquier señal de defecto ≥ 50% de la altura de pantalla total. {◄A1}

C.3 Ensayo de la zona de cabeza y de alma de la soldadura (defectos planos)

Sondas – dos cristales simples de onda transversal a 45º, frecuencia 2 MHz.

Dispositivo adicional – dispositivo mecánico que facilita la colocación de las sondas.

Posición de sonda para ensayo – superficie de rodadura del carril.

{A1►} Sensibilidad de la calibración: se ajusta el nivel de ganancia del detector de defectos hasta que la señal del agujero

R2 está al 50% de la altura de pantalla total.

Criterio de acción - cualquier señal de defecto ≥ 50% de la altura de pantalla total. {◄A1}

C.4 Ensayo de la zona intermedia del patín de la soldadura

Sondas – un cristal simple de onda transversal a 45º, frecuencia 2 MHz o 4 MHz.

Posición de sonda para ensayo – superficie de rodadura del carril.

{A1►} Sensibilidad de la calibración: se ajusta el nivel de ganancia del detector de defectos hasta que la señal del agujero

R3 está al 50% de la altura de pantalla total.

Criterio de acción - cualquier señal de defecto ≥ 50% de la altura de pantalla total. {◄A1}

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

EN 14730-1:2006+A1:2010 - 26 -

C.5 Ensayo de la zona de embridado del patín de la soldadura

Sondas – un cristal simple de onda transversal a 70º, frecuencia 2 MHz o 4 MHz.

Posición de sonda para ensayo – superficie superior

s de la zona de embridado en el carril adyacente a la soldadura.

{A1►} Sensibilidad de la calibración: se ajuusta el nivel de ganancia del detector de defectos hasta quue la señal del agujero

B3 o B'3 está al 50% de la altura de pantalla total.

Criterio de acción - cualquier señal de defectto ≥ 50% de la altura de pantalla total. {◄A1}

C.6 Ensayo de la zona del ala del patín dee la soldadura

Sondas – un cristal simple de onda transversal a 70º, frecuencia 2 MHz o 4 MHz.

Posición de sonda para ensayo – superficie superior

s del ala en el carril adyacente a la soldadura.

{A1►} Sensibilidad de la calibración: se ajuusta el nivel de ganancia del detector de defectos hasta quue la señal del agujero

B4 o B'4 está al 50% de la altura de pantalla total.

Criterio de acción - cualquier señal de defectto ≥ 50% de la altura de pantalla total. {◄A1}

Tabla C.1

C – Situación de las sondas de ensayo

Resumen del ensayo

1 Ensayo de la cabeza para defectos Una sonda cristal doblee a 70º por ambos

no planos lados

2 Ensayo de la cabeza para defectos Dos sondas cristal simple a 70º (TX & RX)

planos

3 Ensayo del alma para defectos Dos sondas cristal simpple a 45º en tándem

planos con dispositivo de posiicionamiento

4 Ensayo de la zona intermedia del Una sonda cristal simpple a 45º por ambos

patín lados

5 Ensayo de la zona de embridado Una sonda cristal simpple a 70º

del patín

6 Ensayo de las alas del patín Una sonda cristal simpple a 70º

Número total de sondas 6o7

necesarias

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

- 27 - EN 14730--1:2006+A1:2010

C.7 {A1►} Calibración

Base de tiempos - utilizando el bloque de caalibrado, véase la figura C.1, para cada ensayo (C.1 a C..6), se calibra la base

de tiempos de acuerdo con el agujero de refferencia utilizado para la sensibilidad de la calibración.. La base de tiempos

debe ser lo suficientemente ancha para realizzar el examen de la zona entera concernida.

Sensibilidad - Utilizando el bloque de calibraación, se define la sensibilidad de calibración para cada ensayo (C.1 a C.6).

La posición de las sondas se da en la tabla C.1.

C

Leyenda

Soldadura (la soldadura de la derecha debe tener un collar de soldadura totalmente esmerilado bajo el patínn.)

Línea central de la soldadura

Agujero del patín de ∅ 5 mm (en una profundidad de 100 mm)

Agujero del patín de ∅ 5 mm (en una profundidad de 100 mm + W/2 mm)

Agujero del patín de ∅ 10 mm (en unna profundidad de 100 mm +W/2 mm)

W Espaciado nominal

Figura C.1 − Posiciión de los agujeros (vista frontal y lateral) {◄A1}

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

EN 14730-1:2006+A1:2010 - 28 -

ANEXO D (Normativo)

PROCEDIMIENTO DE ATAQUE CON REACTIVO FRY

La mayoría de las características de la macroestructura se miden por ataque con reactivo FRY como se indica a

continuación.

El agente de ataque debería tener la composición química siguiente (para 10 l):

− 1,875 kg cloruro de cobre (CuCl2·2H2O);

− 5l ácido clorhídrico (HCl 1,18 g/ml – 35%);

− 4,2 l agua destilada

Se debe dejar actuar el reactivo a temperatura ambiente durante el tiempo necesario (mínimo 30 min) para mostrar

claramente las líneas de contorno. Se pule posteriormente la muestra con papel lija de grano mínimo 220.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

- 29 - EN 14730--1:2006+A1:2010

ANEXO E (Normativo)

PROCEDIMIENTO DE

E MEDICIÓN DE LA DUREZA DE LA SUPERFICIIE

Los ensayos de dureza Brinell deben llevarsee a cabo de acuerdo con la Norma EN ISO 6506-1, utilizzando:

− una bola de carburo de tungsteno de diám

metro 10 mm;

− una carga de ensayo 3 000 kg;

− un tiempo de aplicación de la carga de 155 s.

La parte superior de la soldadura sometida a ensayo

e debe estar amolada para obtener una superficie plaana que sea tangente a

la cabeza del carril en el punto de interseccióón con el eje vertical del carril, de acuerdo con la figura E.1.

Leyenda

1 Eje longitudinal de la superficie de rodadura

2 Eje transversal de la soldadura

3 Superficie de rodadura del carril

Figura E.1 – Possiciones para ensayo de dureza de la superficie

Se deben determinar tres valores de durezaa para cada soldadura sometida a ensayo en las posicioones indicadas en la

figura E.1.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

EN 14730-1:2006+A1:2010 - 30 -

ANEXO F (Normativo)

PROCEDIMIE

ENTO DE ENSAYO DE FLEXIÓN LENTA

Las dimensiones del dispositivo de ensayo de

d flexión lenta se indican en la figura F.1.

Leyenda

1 Carga

2 Soldadura sometida a ensayo

25 mm ≤ r ≤ 70 mm

Longitud mínima de muestra = 1 150 mm

Incremento de carga ≤ 60 kN/s

Figura F..1 – Esquema de ensayo de flexión lenta

La carga debe aplicarse en un solo punto sobrre la superficie de rodadura de la soldadura sometida a ennsayo. El ensayo debe

continuar hasta la rotura.

Las fuerzas deben medirse con una célula dee carga conforme con la Norma EN ISO 7500-1:2004, grrado 2.0.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

- 31 - EN 14730-1:2006+A1:2010

ANEXO G (Normativo)

PROCEDIMIENTO DE REGISTRO DE DEFECTOS EN CARAS

DE ROTURA DE LA SOLDADURA SOMETIDA A ENSAYO

Se deben indicar sobre una plantilla cuadriculada de perfil de carril (figura G.1) los defectos encontrados en las caras de

rotura de cada soldadura sometida a ensayo. Se deben registrar los datos siguientes:

– tipo de defecto;

– dimensiones de la superficie;

– forma;

– posición;

– profundidad de porosidades;

– rotura superficial en su caso.

El registro señalará la identificación de la soldadura sometida a ensayo y si se ha sometido dicha soldadura a un ensayo de

flexión lenta o de fatiga.

La plantilla de perfil de carril en caras de rotura de soldadura sometida a ensayo que no tenga defectos se debe marcar

claramente con el texto “no hay defectos visibles”.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

EN 14730-1:2006+A1:2010 - 32 -

Figurra G.1 – Plantilla de perfil de carril

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

- 33 - EN 14730-1:2006+A1:2010

ANEXO H (Normativo)

MÉTODO DE INSPECCIÓN POR ULTRASONIDOS DE

SOLDADURAS ALUMINOTÉRMICAS A SER CORTADAS

H.1 Principios

Este procedimiento hace referencia a la utilización de un método por ultrasonidos para la inspección de soldaduras

aluminotérmicas sobre cortes de muestras del carril. Este método permite detectar defectos importantes de "ausencia de

fusión" transversales y verticales, de porosidades gaseosas significativas y de fisuras de retracción causados por el desplaza-

miento del carril. Este procedimiento permite localizar los defectos con respecto a la sección transversal del carril y debe

proporcionar una estimación de su amplitud en sentido transversal. Caso de requerirse medidas más precisas se pueden

aplicar otros procedimientos por ultrasonidos. El personal que realiza dichos ensayos debe estar calificado según la Norma

EN 473.

H.2 Dispositivos de ensayo

Detector de defectos por ultrasonidos aprobado por la autoridad ferroviaria.

Sonda de onda de compresión a 0º de cristal doble, de 20 mm de diámetro y frecuencia entre 4 MHz y 5 MHz.

Bloque de calibrado métrico universal para verificación general.

H.3 Preparación de las muestras

Se debe preparar una muestra de carril conteniendo la soldadura aluminotérmica realizando dos cortes transversales a

cada lado de la soldadura y equidistantes del extremo del cordón de soldadura. Los cortes deben ser perpendiculares al

eje longitudinal de la soldadura, paralelos entre sí y al cordón de soldadura. La separación entre las caras de corte debe

estar comprendida entre 180 mm y 200 mm en el caso de soldaduras de una longitud normalizada y entre 210 mm y

230 mm en el caso de soldaduras de gran cala.

H.4 Calibrado

Base de tiempos – mediante el bloque de calibrado métrico, calibrar la base de tiempos del detector de defectos.

Para soldaduras aluminotérmicas con cala normal de hasta 30 mm, se debe calibrar la base de tiempos a 10 mm por cada

división de escala (es decir, fondo de escala 400 mm).

Para soldaduras aluminotérmicas con cala normal mayor que 30 mm, se debe calibrar la base de tiempos a 20 mm por cada

división de escala (es decir, fondo de escala 400 mm).

Sensibilidad – situar la sonda sobre una de las caras de la muestra cortada y obtener una señal desde la cara opuesta. Ajustar

el nivel de aumento hasta que la señal aparezca al 100% de la altura de la pantalla. El nivel de sensibilidad (ganancia) debe

ajustarse de nuevo por cada cara de cada muestra sometida a ensayo.

H.5 Ensayo

Situar la sonda sobre una de las caras transversales de la muestra cortada y obtener una señal a fondo de escala vertical

desde la cara paralela opuesta. Barrer toda la zona de la sección del carril y registrar la presencia de cualquier señal y de

cualquier zona en la que la señal desde la cara opuesta quede por debajo del 50% de fondo de escala vertical.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

EN 14730-1:2006+A1:2010 - 34 -

Si se detecta una señal o una disminución de la señal opuesta, determinar los límites de la zona defectuosa moviendo la

sonda y marcar dichos límites en la cara que se está barriendo.

Si se detectan señales, usar la base de tiempos para determinar su profundidad con respecto a la cara barrida, anotar la

profundidad y la amplitud de la señal en cada caso.

Repetir el barrido en la cara de corte opuesta.

H.6 Informe de ensayo

Se debe marcar en la muestra el alcance y profundidad de todo defecto encontrado, realizando un informe para inves-

tigaciones posteriores.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

- 35 - EN 14730--1:2006+A1:2010

ANEXO I (Normativo)

PROCEDIMIENTO DE EX

XAMEN MICROGRÁFICO DE LA ZONA AFECTA ADA

TÉRMICAMENTE VISSIBLE Y DE ZONA DE FUSIÓN DE SOLDADURA

AS

Se deben tomar muestras para el examen miccrográfico de acuerdo con la figura I.1, preparadas y ataacadas con Nital 4%.

Leyenda

1 Anchura de la zona afectada térmicamente visible que

q debe medirse en el eje longitudinal de la superficie de rodadura dee la soldadura

2 Zona afectada térmicamente visible

3 Carril adyacente no afectado

4 Zona de fusión de la soldadura

5 Área de la zona de fusión para examen microscópicco

6 Área de la zona afectada térmicamente visible paraa examen microscópico

Figura I.1 – Toma de muestras para examen micrográfico

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

EN 14730-1:2006+A1:2010 - 36 -

ANEXO J (Normativo)

PROCEDIMIENTO DE MEDICIÓN DE LA ANCHURA

ONA TÉRMICAMENTE SUAVIZADA

DE LA ZO

J.1 Medición de la dureza

La distribución de la dureza de la zona térmiicamente suavizada debe efectuarse mediante un ensayoo Vickers de acuerdo

con la Norma EN ISO 6507-1 y bajo una carrga de 30 kg.

La medición de dureza debe ser realizada dee la manera siguiente:

– marcas a lo largo de una línea situada entrre 3 mm y 5 mm por debajo de la superficie de rodadura del carril en el plano

de simetría del carril;

– se debe medir en una zona que incluye laa zona de fusión, las zonas afectadas térmicamente visiblees y al menos 20 mm

del carril adyacente no afectado por amboos extremos;

– los puntos de medición deben tener una separación

s de 2 mm como se indica en la figura J.1.

Leyenda

1 Profundidad comprendida entre 3 mm y 5 mm

2 Carril adyacente

3 Carril adyacente no afectado

4 Zona de fusión de la soldadura

Figura J..1 – Medición longitudinal de la dureza

Las mediciones de dureza deben registrarse tanto

t numérica como gráficamente.

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

- 37 - EN 14730--1:2006+A1:2010

J.2 Evaluación de datos obtenidos de durreza

J.2.1 Generalidades

Las medidas de dureza deben registrarse gráficamente como se indica en la figura J.2.

Leyenda

1 Línea 1

2 Línea 2

3 Línea central de la soldadura

NOTA La figura no está a escala.

Figgura J.2 – Perfil típico de dureza

J.2.2 Dureza media del carril adyacente

La dureza media del carril adyacente a amboos lados de la soldadura se calcula a partir de diez meddidas de dureza como

mínimo, efectuadas a intervalos de 2 mm enn el carril adyacente no afectado. Para cada lado de la sooldadura se traza una

línea de dureza media en la gráfica de durezaa (Línea 1).

J.2.3 Línea de medición de la dureza

La línea de medición de la dureza (Línea 2) se traza paralela y por debajo de la línea de dureza meddia y separada de ésta

por una distancia de X puntos en la escala dee dureza. El valor de X depende del grado del carril:

– X=10 para: grados R200, R220, R260, R260Mn

R y R320Cr

– X=25 para: grados R350HT y R350LHT

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

EN 14730-1:2006+A1:2010 - 38 -

J.2.4 Medición de la anchura de la zona térmicamente suavizada

Se define la anchura de la zona térmicamente suavizada como la distancia entre los puntos A y B de la figura J.2.

J.2.5 Variación de la dureza del carril adyacente

En algunos casos, el carril adyacente no afectado puede presentar una gran desviación típica de dureza con respecto a la

media. Como consecuencia puede que determinados puntos pertenecientes al carril no afectado se encuentren por debajo de

la línea de medición de la dureza (Línea 2). A efectos de la medición de la anchura de la zona térmicamente

AENOR AUTORIZA EL USO DE ESTE DOCUMENTO A CETREN

También podría gustarte

- UNE-EN - 14587-2 2009 SOLD ELECTRICA EspañolDocumento44 páginasUNE-EN - 14587-2 2009 SOLD ELECTRICA EspañolHeriberto Mateo100% (1)

- Soldeo aluminotérmico de carriles UNE-EN 14730-1Documento6 páginasSoldeo aluminotérmico de carriles UNE-EN 14730-1Sindley LimacheAún no hay calificaciones

- Une-En 14730-22007Documento3 páginasUne-En 14730-22007holaAún no hay calificaciones

- Defectos en Rieles y Elementos para Su Inspección No DestructivaDocumento71 páginasDefectos en Rieles y Elementos para Su Inspección No DestructivaMario Alex SanAún no hay calificaciones

- Curva DACDocumento5 páginasCurva DACWilly Franco Correa BautistaAún no hay calificaciones

- Inspección de tubería API 5L con líquidos penetrantes fluorescentesDocumento3 páginasInspección de tubería API 5L con líquidos penetrantes fluorescentesLinis Maris DcfAún no hay calificaciones

- Proyecto Aws d15.1Documento15 páginasProyecto Aws d15.1Humberto Wilfrido Castro ReyesAún no hay calificaciones

- ARTCULO 2 sECCIN VDocumento22 páginasARTCULO 2 sECCIN VDiego Alexander Barrera GarciaAún no hay calificaciones

- NMX B 454 1987Documento14 páginasNMX B 454 1987EdyAún no hay calificaciones

- Cis-P-Cal Haz Angular Phasor XsDocumento35 páginasCis-P-Cal Haz Angular Phasor XsArturoMachorroAún no hay calificaciones

- Criterio Radiografia AWS D1.5Documento2 páginasCriterio Radiografia AWS D1.5luis-12Aún no hay calificaciones

- Inspección ultrasónica soldadura aluminotérmicaDocumento3 páginasInspección ultrasónica soldadura aluminotérmicaMarvin William Montes Cristo100% (2)

- Medicion de DurezaDocumento6 páginasMedicion de DurezaChristine BrownAún no hay calificaciones

- Catalogo de Normas PDFDocumento110 páginasCatalogo de Normas PDFMocte CondeAún no hay calificaciones

- AWS D1.5 (2010) EspanolDocumento528 páginasAWS D1.5 (2010) EspanolHector Quintana100% (1)

- Requisitos generales para métodos de examen no destructivoDocumento36 páginasRequisitos generales para métodos de examen no destructivoCristian Alonso Gonzalez Molina100% (1)

- Ultrasonido Norma AWSDocumento29 páginasUltrasonido Norma AWSChristopher Navarro Lopez100% (1)

- Astm 578 EspañolDocumento9 páginasAstm 578 EspañolJhonatan Paul Espinoza Timoteo100% (1)

- AwsDocumento7 páginasAwsWilson Ramirez ZuniniAún no hay calificaciones

- Formato Prueba de Adherencia PDFDocumento1 páginaFormato Prueba de Adherencia PDFeduardohe_ingAún no hay calificaciones

- Norma A27 - TraducciónDocumento6 páginasNorma A27 - TraducciónHans schumacherAún no hay calificaciones

- Astm e 164 Rev 2005Documento24 páginasAstm e 164 Rev 2005Carlos AlbarracinAún no hay calificaciones

- PRO-PINS-04 Calificación y Certificación de Personal de PNDDocumento12 páginasPRO-PINS-04 Calificación y Certificación de Personal de PNDEspecialista AICO100% (2)

- Procedimiento API 1104 SiconsaDocumento25 páginasProcedimiento API 1104 SiconsaAnonymous 8uLMTuAún no hay calificaciones

- Curva DAC-Inspección de Uniones Soldadas - Introducción-RecomendaciónDocumento3 páginasCurva DAC-Inspección de Uniones Soldadas - Introducción-RecomendaciónMegaRep_JYAún no hay calificaciones

- Astm e 2491 EspañolDocumento24 páginasAstm e 2491 EspañolCherie Johnson100% (1)

- Aws d1.10 Guia de Ensayos No DestructivosDocumento46 páginasAws d1.10 Guia de Ensayos No DestructivosFranco Cossio RamirezAún no hay calificaciones

- A 609 EspañolDocumento27 páginasA 609 EspañolCynthia Cabrera100% (3)

- ASME PCC-1 Juntas BridadasDocumento22 páginasASME PCC-1 Juntas BridadasjorgeAún no hay calificaciones

- Estructuras de aceroDocumento53 páginasEstructuras de acerojleonosAún no hay calificaciones

- X01523 Ut PDFDocumento8 páginasX01523 Ut PDFGerardoYanezAún no hay calificaciones

- Guía estándar para el examen de partículas magnéticasDocumento52 páginasGuía estándar para el examen de partículas magnéticasRafael MedinaAún no hay calificaciones

- Medir ferrita soldaduraDocumento7 páginasMedir ferrita soldaduraNelCamHerAún no hay calificaciones

- Aws D1.5 PDFDocumento13 páginasAws D1.5 PDFsergioAún no hay calificaciones

- Procedimiento UT AWSDocumento22 páginasProcedimiento UT AWSantonio gutierrezAún no hay calificaciones

- Servicio de Ensayos No Destructivos y deDocumento18 páginasServicio de Ensayos No Destructivos y deJair PadillaAún no hay calificaciones

- Astm E1417Documento19 páginasAstm E1417MARIA HERRERAAún no hay calificaciones

- Norma Española - Iso 9712 - 2012 PDFDocumento4 páginasNorma Española - Iso 9712 - 2012 PDFmariaAún no hay calificaciones

- Presentacion Arreglo de FasesDocumento47 páginasPresentacion Arreglo de FasesErick Olavarria100% (3)

- Ferritoscope Brochure EspañolDocumento8 páginasFerritoscope Brochure EspañolDiego Gamarra100% (1)

- Asme Sec V Articulo 9 VTDocumento3 páginasAsme Sec V Articulo 9 VTRogerMachaD100% (1)

- Aws-D1.7 Guía para El Fortalecimiento y Reparación de Estructuras Existentes. 2010. EspañolDocumento54 páginasAws-D1.7 Guía para El Fortalecimiento y Reparación de Estructuras Existentes. 2010. Españolamoajermani123Aún no hay calificaciones

- Practica Escrita ENDIICSAC Rev.1Documento16 páginasPractica Escrita ENDIICSAC Rev.1Wilians Rosales ChavezAún no hay calificaciones

- Snt-Tc-1a 06 EspañolDocumento53 páginasSnt-Tc-1a 06 Españoldiego50% (2)

- NMX B 133 Canacero 2009Documento57 páginasNMX B 133 Canacero 2009Heriberto MateoAún no hay calificaciones

- 19 - Nom 055 SCT 2 2000Documento33 páginas19 - Nom 055 SCT 2 2000RAMIRO LOPEZAún no hay calificaciones

- Rieles de Ferrocarril PDFDocumento15 páginasRieles de Ferrocarril PDFgegegegAún no hay calificaciones

- NMX B 113 1981Documento9 páginasNMX B 113 1981Christopher E. LkzsAún no hay calificaciones

- 1-Parte 9 Evaluación de Discontinuidades PlanaresDocumento68 páginas1-Parte 9 Evaluación de Discontinuidades PlanaresfedemochileroAún no hay calificaciones