Documentos de Académico

Documentos de Profesional

Documentos de Cultura

10 Control de La Corrosion - Pendiente

Cargado por

Jesus PerezTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

10 Control de La Corrosion - Pendiente

Cargado por

Jesus PerezCopyright:

Formatos disponibles

SelfTraining

Control de la Corrosión

Página 1 de 10

En esta sección hablaremos de la corrosión en su concepción amplia, no solamente

de aquellas formas asociadas a ambientes acuosos o referidas a aguas de

enfriamiento.

FACTORES QUE GOBIERNAN LA CORROSION

Los factores principales que gobiernan la corrosión son:

El establecimiento de zonas superficiales para las reacciones catódicas y anódicas. Si

hay áreas anódicas pequeñas, se concentra el efecto dañino, ocurriendo una acción

de celda localizada y más aún si hay metales con propiedades electroquímicas

distintas que den origen a un par galvánico.

También se pueden generar celdas de corrosión localizada en superficies donde el

metal está en diversas condiciones de tensión, en donde la herrumbre, la suciedad o

las fisuras puedan causar un acceso al oxígeno de tipo diferencial, donde ocurran

variaciones de temperatura o donde el flujo del fluido no sea uniforme.

La estimulación de reacciones anódicas o catódicas. Iones agresivos tales como los

cloruros tienen a prevenir la formación de una película de óxido protector sobre la

superficie metálica. Por ejemplo también, la pequeña concentración de SO 2 que se

libera al ambiente en una combustión puede disolverse en la delgada película de

humedad que pueda tener la superficie de un metal cuando la humedad relativa del

aire supera el 65%. El electrolito ácido formado es capaz de estimular reacciones

anódicas y catódicas.

El ataque corrosivo se determina ya sea como una pérdida de peso por unidad de

área y unidad de tiempo, por ejemplo, mdd (mg/dm 2/día) o bien como una tasa de

pérdida de espesor de metal, por ejemplo, mpy (“mils per year” o milésimas de

pulgada por año) o en, mmpy (mm por año). La unidad mpy es sin duda la unidad más

frecuentemente utilizada.

Con un agua no tratada, un intercambiador de calor de acero puede experimentar una

corrosión de 40-50 mpy y con el uso de inhibidores de corrosión esta magnitud se

puede reducir a menos de 5 mpy. Es imposible lograr que haya una corrosión nula. El

objetivo es extender la vida útil de los equipos a niveles de 20 años o más.

Documentación Interna y Confidencial

[1004]

WET Chemical International Corp ● www.wetcorporate.com

SelfTraining

Control de la Corrosión

Página 2 de 10

FACTORES QUE INCIDEN EN LA CORROSION EN SISTEMAS ACUOSOS

En los sistemas de agua de enfriamiento, los factores principales que influyen en la

tasa de corrosión son los siguientes:

La naturaleza del metal y su condición superficial. Los depósitos y la suciedad

contribuyen a formas de corrosión localizada bajo depósitos.

pH: Los extremos ácidos son más corrosivos que los alcalinos y la corrosión aumenta

rápidamente si el pH es inferior a 4.

Oxígeno disuelto: A mayor concentración de oxígeno disuelto, mayor es la tasa de

corrosión. Pero en un sistema abierto con torre de enfriamiento, tenemos que lidiar

con aguas saturadas de oxígeno.

Velocidad de flujo: Una alta velocidad puede aumentar la corrosión porque favorece el

acceso del oxígeno a la superficie o remueve las películas protectoras, pero también

puede mejorar el acceso a los agentes inhibidores de la corrosión.

La química del agua. Hay menores tasas de corrosión con aguas duras o de

naturaleza incrustante. Ver la sección que presenta a los índices de Langelier, de

Ryznar y otros.

CONTROL DE LA CORROSION

Una forma de controlar la corrosión metálica es centrarse en el metal.

El metal se puede recubrir, para interponer una barrera resistente a la corrosión. El

recubrimiento puede ser de otro metal, por ejemplo acero galvanizado (zincado) o un

recubrimiento con resinas, pinturas, esmaltes o aceites, o bien generar una capa

gruesa y adherente de óxido, como ocurre en el anodizado del aluminio. También hay

recubrimientos que pueden incorporar inhibidores de corrosión.

El metal se puede cambiar por otro o por una aleación más resistente, por ejemplo, un

acero inoxidable al cromo níquel, que forma una delgada película superficial

protectora de óxido de cromo.

Otra forma de reducir la corrosión es centrarse en el agua, ya sea controlando el

oxígeno disuelto –cuando sea posible- y agregando inhibidores de corrosión.

Documentación Interna y Confidencial

[1004]

WET Chemical International Corp ● www.wetcorporate.com

SelfTraining

Control de la Corrosión

Página 3 de 10

En los sistemas de generación de vapor, el oxígeno se remueve mediante

desaireadores y agentes químicos reductores fuertes, como el sulfito de sodio. Sin

embargo en los sistemas abiertos de refrigeración con torre, el oxígeno está

ingresando continuamente, por lo que este enfoque es impracticable.

Después de esta introducción al tema, se presentaran algunos métodos de control no

químicos y se finalizará con los métodos químicos, que son los que nos competen.

PROTECCION CATODICA

Este método se presenta aquí en forma somera. Aunque actualmente está fuera del

alcance de los productos y servicios que WET actualmente suministra, es importante

tener ciertas nociones.

En lo que a WET concierne principalmente, la protección catódica se utiliza en

campos de petróleo y gas para proteger tuberías subterráneas de acero al carbono y

de poco espesor.

Ya sabemos que toda reacción de corrosión produce electrones libres. Estos

electrones circulan por el metal desde el área anódica que se corroe hasta el área

catódica, donde los electrones son consumidos por la reacción catódica.

La corrosión es un proceso electroquímico y se puede medir los cambios que ocurren

en el potencial del metal cuando se le aplica una corriente eléctrica. Las reacciones

de corrosión se pueden controlar haciendo circular corrientes en el metal.

La corrosión ocurre en el ánodo, pero no en el cátodo, a menos que el metal del

cátodo sea atacado por un álcali.

Si se aplica una corriente catódica en el metal, para que los electrones alcancen la

interfase electrolito-metal, aumentará la tasa de reacción catódica y la reacción

anódica será interrumpida.

Se puede aplicar protección catódica si hay un medio conductor, tal como tierra o

agua, a través del cual pueda fluir una corriente hacia el metal que se desea proteger.

La corrosión del acero se controla si se reduce el potencial de la superficie metálica

en 300-400 mV.

La protección catódica se puede realizar de dos formas:

El sistema galvánico, y

El sistema por corriente impresa

Documentación Interna y Confidencial

[1004]

WET Chemical International Corp ● www.wetcorporate.com

SelfTraining

Control de la Corrosión

Página 4 de 10

PROTECCION CATÓDICA POR SISTEMA GALVÁNICO

El sistema galvánico es el más simple. Al metal que se desea proteger se le conectan

eléctricamente unos ánodos metálicos externos. La corriente generada es el resultado

de la diferencia de potencial entre los dos metales. Toda la superficie del acero se

torna negativamente cargada y se transforma en un cátodo.

Como “ánodos de sacrificio” se utilizan metales reactivos, y los electrones provienen

de la disolución de dichos metales.

Para proteger acero, los ánodos son usualmente fabricados de aleaciones de

magnesio, aluminio o zinc, conformados en formas de bloques, barras, alambres, etc.,

y se apernan o conectan firmemente a la estructura que se desea proteger.

Documentación Interna y Confidencial

[1004]

WET Chemical International Corp ● www.wetcorporate.com

SelfTraining

Control de la Corrosión

Página 5 de 10

Es necesario determinar la naturaleza de los ánodos de sacrificio, la cantidad, el

tamaño, la forma, la distribución en la estructura y la forma de fijación. Se requiere de

una buena continuidad eléctrica en forma permanente.

Un ánodo de sacrificio puede desarrollar un óxido superficial y pasivarse, perdiendo

su actividad. Por ejemplo, un ánodo de zinc debe contener un nivel de hierro inferior a

0.005%.

Su uso está limitado a ambientes de buena conductividad y aceros bien recubiertos.

Usos en estructuras discretas o pequeñas, bien recubiertas, de baja demanda de

corriente o para protección localizada.

PROTECCION CATÓDICA POR CORRIENTE IMPRESA

El método por corriente impresa (Impressed Current Cathodic Protection System,

ICCP) es más complejo y consiste en conectar una fuente de corriente continua, de

modo que todas las superficies del metal que se desea proteger se tornen catódicas y

por lo tanto no se corroan.

La técnica se denomina corriente impresa, ya que se “imprime” una corriente

proveniente de una fuente externa de corriente continua.

Se usan “ánodos inertes” que no se disuelven y la corriente se imprime desde estos

ánodos externos hacia la superficie catódica. El suministro de electrones eleva hasta

llegar a una magnitud a la cual las reacciones anódicas corrosivas son reprimidas y

sólo pueden ocurrir reacciones catódicas.

Se requieren pocos ánodos.

Los ánodos se fabrican generalmente de magnetita, grafito, hierro fundido de alto

silicio (14-18% Si), plomo/óxido de plomo y otras. Los hay de óxidos metálicos mixtos

(mixed metal oxide, MMO), para aplicaciones en agua de mar, con presencia de

cloruros. Hay otros ánodos más refinados tales como los hechos de aleación de

plomo y platino en capas delgadas, sobre una base de titanio o niobio.

El ánodo se puede poner en una ubicación remota en relación a la estructura.

Puede proteger estructuras grandes y complejas, incluso no recubiertas o pobremente

recubiertas, y en ambientes de baja conductividad o alta resistividad.

Documentación Interna y Confidencial

[1004]

WET Chemical International Corp ● www.wetcorporate.com

SelfTraining

Control de la Corrosión

Página 6 de 10

El voltaje se puede ajustar para acomodarse a cambios en el ambiente o en el grado

de recubrimiento.

Algunos problemas

Riesgo de generación de chispas en atmósferas con potencial de inflamabilidad.

Interacción con estructuras secundarias que residan en el mismo electrolito, pudiendo

descargar la protección catódica actuando como una trayectoria alternativa de baja

resistencia.

Se mantiene un circuito de corriente continua y su efectividad también se monitorea

en forma continua.

La incorporación a la estructura de un revestimiento protector continuo y de buena

resistencia eléctrica es beneficiosa ya que reduce la demanda de corriente.

Es un método de protección que consume energía. El consumo de corriente necesario

para proteger un ducto de acero desnudo, no recubierto, está en el rango 5-500

mA/m2, dependiendo del tipo de suelo. Si la línea está recubierta, el consumo se

puede reducir a a 0.01 mA/m2.

Dicho de otra forma, una única instalación de protección catódica, bien diseñada,

proporcionará protección catódica a 150 km de cañerías si están muy bien revestidas,

pero para cañerías descubiertas se necesitarían instalaciones cada 2 km.

Documentación Interna y Confidencial

[1004]

WET Chemical International Corp ● www.wetcorporate.com

SelfTraining

Control de la Corrosión

Página 7 de 10

La estructura protegida debe estar eléctricamente aislada para limitar el esparcimiento

de la protección catódica, insertando uniones aislantes eléctricas monolíticas en la

estructura.

La protección catódica se usa en general para proteger estructuras de acero

enterradas en el suelo o sumergidas en agua. Las aplicaciones más típicas se

encuentran en tuberías de gran diámetro y enterradas, cascos de barcos, bases de

estanques de almacenamiento, plataformas costa afuera, estructuras portuarias,

diques, puentes metálicos y otras de tipo similar. También se utiliza en estructuras de

concreto reforzado, ya que el concreto mismo contiene suficiente humedad para

comportarse como electrolito. Es útil para estructuras con revestimientos,

proporcionando control de corrosión en las áreas superficiales donde el recubrimiento

pudiera estar dañado.

Documentación Interna y Confidencial

[1004]

WET Chemical International Corp ● www.wetcorporate.com

SelfTraining

Control de la Corrosión

Página 8 de 10

La protección de cascos de buques tanque, utilizando un arreglo de ánodos montados

en el casco y un sistema de monitoreo permanente del potencial eléctrico, para

controlar el output de corriente a los ánodos.

En un diseño de protección catódica hay muchos cálculos especializados

involucrados, resistencias, cantidad y ubicación de los ánodos y dimensionamiento del

suministro eléctrico.

Por ejemplo, el criterio estándar de protección catódica para una estructura de acero,

en electrolito aeróbico, a pH neutro, es (-850 mV). Para un ambiente expuesto a

bacterias sulfo reductoras (SRB), el acero requeriría un potencial de (-950 mV).

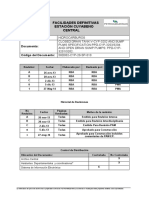

Finalmente, una tabla de comparación entre ambos métodos es la siguiente:

GALVANICA CORRIENTE IMPRESA

Instalación más simple. Permite el suministro de grandes

cantidades de corriente.

No requiere fuente de poder externo. Permite proporcionar altos voltajes

(hasta 50V)

Apropiada para protección localizada. Compatible con muchos tipos de

electrolito.

No causa interacción con estructuras Output flexible que se acomoda a

vecinas, como puede ocurrir en el caso cambios en la estructura.

de la corriente impresa.

Requiere más mantenimiento.

Documentación Interna y Confidencial

[1004]

WET Chemical International Corp ● www.wetcorporate.com

SelfTraining

Control de la Corrosión

Página 9 de 10

RECUBRIMIENTOS AL METAL BASE

En términos muy generales, hay revestimientos con metales protectores o

revestimientos con pinturas o coatings.

Por ejemplo, un galvanizado (recubrimiento con zinc metálico) es también un tipo de

de protección catódica, porque se obtiene electrones de la disolución del

recubrimiento de zinc metálico. Un galvanizado se puede lograr por electrodeposición

o bien por inmersión en zinc metálico fundido.

PROTECCION TEMPORAL CONTRA LA CORROSIÓN

Hay muchos casos donde resulta conveniente utilizar alguna técnica que proteja a un

componente metálico en forma temporal solamente y que por lo tanto sea algo fácil de

eliminar. Las técnicas son diversas, lo mismo que las formas de aplicación. La

selección de la técnica depende de cada caso en particular.

Por ejemplo, un revestimiento con aceite, o la aplicación de películas delgadas y

adherentes de un material plástico inerte y no poroso que pueda ser desprendido

posteriormente. También se aplican películas sellantes hechas de materiales

compuestos, por ejemplo, una película interna de aluminio metálico, cubierta por

ambas caras con poliéster y polietileno, para conferir un mayor grado de

impermeabilidad.

Hay inhibidores de corrosión en fase vapor (Vapour phase Corrosion Inhibitors, VCI),

que trabajan liberando contínuamente un vapor con propiedades anticorrosivas, y que

genera una película protectora en el metal. También hay componentes metálicos que

se pueden envolver en papel tratados con un VCI, como usualmente se suministran

los cupones de corrosión. Este papel emite el VCI y protege a la pieza envuelta.

También hay productos de tipo VCI en polvo, o en pastillas moldeadas.

Una opción que se aplica en ciertos casos es eliminar la presencia de agua,

conservando componentes en cajas herméticamente selladas y con la incorporación

de productos desecantes sólidos, tal como lo es la sílica gel.

Hay equipos que se protegen manteniendo una atmósfera de nitrógeno inerte, con el

fin de desplazar la humedad y el oxígeno atmosférico.

Documentación Interna y Confidencial

[1004]

WET Chemical International Corp ● www.wetcorporate.com

SelfTraining

Control de la Corrosión

Página 10 de 10

TRATAMIENTOS QUÍMICOS PARA EL AGUA

Los inhibidores de corrosión agregados al agua pueden ser de tipo anódico, catódico,

de adsorción o mixtos.

Los inhibidores anódicos interfieren con el proceso anódico:

Fe Fe++ + 2e-

Si un inhibidor anódico no está presente a una concentración apropiada para bloquear

todos los sitios anódicos puede haber problemas de corrosión localizada. Ejemplos de

inhibidores anódicos son los ortofosfatos, nitritos y silicatos.

Los inhibidores catódicos reducen el área superficial disponible para que ocurra la

reacción catódica.

El principal proceso catódico en aguas de enfriamiento es la reducción del oxígeno.

½ O2 + H2O + 2e- 2 OH-

Hay otras reacciones catódicas y otros inhibidores catódicos.

El ion Zn++ es un inhibidor catódico que precipita Zn(OH)2 insoluble en los sitios

catódicos. Los iones OH- requeridos para ello son los que se muestran en la reacción

mostrada anteriormente.

Los inhibidores de adsorción son principalmente de tipo orgánico y forman una

película protectora que bloquea el ambiente corrosivo o retarda los procesos

electroquímicos. Los principales grupos funcionales que son capaces de producir

enlaces al metal por quimisorción son amino (-NH2), carboxílico (-COOH), y fosfonato

(-PO3H2).

Los inhibidores de tipo mixto son combinaciones de inhibidores formulados para lograr

efectos sinergísticos.

ESTE DOCUMENTO NO ESTÁ TERMINADO

Documentación Interna y Confidencial

[1004]

WET Chemical International Corp ● www.wetcorporate.com

También podría gustarte

- Banco de Preguntas CorrosiónDocumento16 páginasBanco de Preguntas CorrosiónKatito Navarro80% (5)

- Protección de superficies. TMVL0509De EverandProtección de superficies. TMVL0509Aún no hay calificaciones

- Corrosion y Tioos de Corrosion en TuberiasDocumento31 páginasCorrosion y Tioos de Corrosion en Tuberiasjhery100% (2)

- Conformado y curvado en la fabricación de tuberías. FMEC0108De EverandConformado y curvado en la fabricación de tuberías. FMEC0108Aún no hay calificaciones

- Practica 3 Metodos de Control de La CorrosionDocumento7 páginasPractica 3 Metodos de Control de La CorrosionDaniel IbarraAún no hay calificaciones

- Soldadura en el montaje de tuberías. FMEC0108De EverandSoldadura en el montaje de tuberías. FMEC0108Calificación: 3.5 de 5 estrellas3.5/5 (3)

- PRACTICA #3 Corrosión MetálicaDocumento13 páginasPRACTICA #3 Corrosión MetálicaGabriel CallejasAún no hay calificaciones

- Ultimo Trabajo CorrosionDocumento11 páginasUltimo Trabajo CorrosionAdrianita MRosalesAún no hay calificaciones

- Proteccion CatodicaDocumento111 páginasProteccion CatodicaFarihna Jose100% (1)

- Metodos de Prevencion Corrosiva para DuctosDocumento6 páginasMetodos de Prevencion Corrosiva para DuctosAlexis Michelle RocaAún no hay calificaciones

- Proteccion Contra La Corrosion1Documento24 páginasProteccion Contra La Corrosion1Wilmer QuezadaAún no hay calificaciones

- Erosion CorrosionDocumento9 páginasErosion CorrosionCesar Perez SerratoAún no hay calificaciones

- Informe CorrosionDocumento13 páginasInforme CorrosionJosue BurgosAún no hay calificaciones

- Ex Uvi - Muñoz CejaDocumento4 páginasEx Uvi - Muñoz CejaAlejandro CejaAún no hay calificaciones

- Inhibidores INHIBIDORES - ORGANICOS - EN - LOS - GLICOLESOrganicos en Los GlicolesDocumento7 páginasInhibidores INHIBIDORES - ORGANICOS - EN - LOS - GLICOLESOrganicos en Los GlicolesDarwin Rivera EstradaAún no hay calificaciones

- Lab N°9 - Inhibidores PasivantesDocumento26 páginasLab N°9 - Inhibidores Pasivantescsanchezv15100% (1)

- Corrosión en Tanques de Almacenamiento y DuctosDocumento49 páginasCorrosión en Tanques de Almacenamiento y DuctosCarlos Mauricio Rodríguez100% (3)

- Guia N2 Corrosión y Tratamiento de Superficies en El BuqueDocumento17 páginasGuia N2 Corrosión y Tratamiento de Superficies en El BuqueAnibal ArteagaAún no hay calificaciones

- Corrosion H2SDocumento31 páginasCorrosion H2Srony1256bergoAún no hay calificaciones

- Curso de Fundamentos de Corrosión 2010 - Corporación MaraDocumento33 páginasCurso de Fundamentos de Corrosión 2010 - Corporación MaraFabio Cabrera SaldañaAún no hay calificaciones

- RecubrimientosDocumento14 páginasRecubrimientosDidier Lizcano MartinezAún no hay calificaciones

- PITTING Corrosión Por Picaduras y Corrosión Intersticial - Identificar Las Diferencias - SwagelokDocumento4 páginasPITTING Corrosión Por Picaduras y Corrosión Intersticial - Identificar Las Diferencias - SwagelokDirector de planta CMAAún no hay calificaciones

- Por HendiduraDocumento20 páginasPor Hendiduravaleria zaragoza0% (2)

- 08 Cupones de CorrosionDocumento6 páginas08 Cupones de CorrosionJesusAún no hay calificaciones

- ManualMDPC PerrottaR ElAtracheRDocumento31 páginasManualMDPC PerrottaR ElAtracheRRakan El AtracheAún no hay calificaciones

- Como Evitar La CorrosionDocumento16 páginasComo Evitar La CorrosionArturo Apodaca67% (6)

- Corrosion ResumenDocumento5 páginasCorrosion ResumenAndres Pedraza CerusolyAún no hay calificaciones

- Control de La CorrosiónDocumento32 páginasControl de La CorrosiónZambrano DeisyAún no hay calificaciones

- Corrosión MarinaDocumento83 páginasCorrosión MarinaNestor OlAún no hay calificaciones

- Taller de CorrosionDocumento9 páginasTaller de Corrosionnovedades reeferAún no hay calificaciones

- CorrosiónDocumento11 páginasCorrosiónyuyidsaAún no hay calificaciones

- T1Documento2 páginasT1Natyeli GrAún no hay calificaciones

- La CorrosiónDocumento5 páginasLa CorrosiónDelgadillo alba RobbyAún no hay calificaciones

- Rol Del Ingeniero en El Estudio de La CorrosiónDocumento22 páginasRol Del Ingeniero en El Estudio de La CorrosiónKaren Margarita Barcelo EscorciaAún no hay calificaciones

- Corrosión Equipo7Documento17 páginasCorrosión Equipo7SamanthaAún no hay calificaciones

- Evaluacion 3 de CorrosiónDocumento11 páginasEvaluacion 3 de CorrosiónGeraldyna RangelAún no hay calificaciones

- Corrosion en Ambiente AcuosoDocumento18 páginasCorrosion en Ambiente Acuosogregoriarojas1966Aún no hay calificaciones

- Tipos de Corrosion PDFDocumento122 páginasTipos de Corrosion PDFMilnerSegoviaSegoviaAún no hay calificaciones

- Corrosion en PlataformasDocumento25 páginasCorrosion en PlataformasLeonel Santos Nava50% (2)

- Corrosion, Exposicion de MaterialesDocumento33 páginasCorrosion, Exposicion de MaterialesDiego Blanco RuedaAún no hay calificaciones

- 8 Análisis de Fallas Por CorrosiónDocumento24 páginas8 Análisis de Fallas Por CorrosiónAdrianGuerraAún no hay calificaciones

- Corrosion Por Los SuelosDocumento5 páginasCorrosion Por Los SueloswaltermaturiAún no hay calificaciones

- Métodos para Evitar La CorrosiónDocumento5 páginasMétodos para Evitar La CorrosiónAngieAún no hay calificaciones

- Corrosión Asistida Por FlujoDocumento10 páginasCorrosión Asistida Por FlujoSergio RobertoAún no hay calificaciones

- George Morales Control Semana 8 Resistencia de Los MaterialesDocumento6 páginasGeorge Morales Control Semana 8 Resistencia de Los MaterialesFernando Esteban Berrios VargasAún no hay calificaciones

- Corrosión Por Picaduras y Corrosión IntersticialDocumento5 páginasCorrosión Por Picaduras y Corrosión IntersticialRicardo Rivas RemonAún no hay calificaciones

- CORROSIÓNDocumento26 páginasCORROSIÓNMarvil Raul Cieza CastilloAún no hay calificaciones

- RGM Las Corrientes Impresas y Los Sistemas de Anti-Incrustación en Los BuquesDocumento13 páginasRGM Las Corrientes Impresas y Los Sistemas de Anti-Incrustación en Los BuquesBriceno Valladares Annette Michell100% (1)

- Contenido II de Examen CORROSIONDocumento6 páginasContenido II de Examen CORROSIONmarufreitezAún no hay calificaciones

- Investigación Sobre Corrosión - E3Documento5 páginasInvestigación Sobre Corrosión - E3Mariana PadillaAún no hay calificaciones

- 8 Análisis de Fallas Por CorrosiónDocumento24 páginas8 Análisis de Fallas Por CorrosiónJulio Cesar CutipaAún no hay calificaciones

- Protección Contra La CorrosiónDocumento380 páginasProtección Contra La Corrosiónsheila0517100% (1)

- Corrosion y Oxidacion en La Construccion CivilDocumento6 páginasCorrosion y Oxidacion en La Construccion CivilJorgeFernandoFernandezPezoAún no hay calificaciones

- Patologias - HistoriaDocumento42 páginasPatologias - HistoriaWilder Huaman MuñozAún no hay calificaciones

- CORROSIONDocumento31 páginasCORROSIONJuan Daniel CHAún no hay calificaciones

- Proyecto de CorrosionDocumento14 páginasProyecto de CorrosionRicardo Zurita Mendez100% (2)

- Control de La CorrosionDocumento6 páginasControl de La CorrosionJosé FernándezAún no hay calificaciones

- Informe de Corriente ImpresaDocumento46 páginasInforme de Corriente ImpresaRenzo MatiasAún no hay calificaciones

- Intro CorrosionDocumento16 páginasIntro CorrosionLerwis Hernández DÁvilaAún no hay calificaciones

- 07 El DesaireadorDocumento12 páginas07 El DesaireadorJesus PerezAún no hay calificaciones

- Simbología P&IDDocumento41 páginasSimbología P&IDjuanAún no hay calificaciones

- Memoria de Cálculo de Válvula de Regulación de Presión Prv-Poza RicaDocumento1 páginaMemoria de Cálculo de Válvula de Regulación de Presión Prv-Poza RicaJose Miguel Lopez Delgado100% (1)

- Ingeniería de Aguas Residuales, Volumen 2, 3ra Edición - METCALF & EDDY-FREELIBROS - MeDocumento1000 páginasIngeniería de Aguas Residuales, Volumen 2, 3ra Edición - METCALF & EDDY-FREELIBROS - MeYeison Ortega100% (9)

- Planta Trat Lixiviados FuncionamienotDocumento105 páginasPlanta Trat Lixiviados FuncionamienotMario Ivan Espinoza GarcíaAún no hay calificaciones

- Es2304299b1 Patente Stripping Amoniaco Aire-Agua Residual AmoniacalDocumento9 páginasEs2304299b1 Patente Stripping Amoniaco Aire-Agua Residual AmoniacalJesus PerezAún no hay calificaciones

- 01 Calderas PirotubularesDocumento11 páginas01 Calderas PirotubularesJesus PerezAún no hay calificaciones

- 03 Calidad de Vapor y EntalpiaDocumento7 páginas03 Calidad de Vapor y EntalpiaJesus PerezAún no hay calificaciones

- 11 Tratamiento QuimicoDocumento23 páginas11 Tratamiento QuimicoJesus PerezAún no hay calificaciones

- 06 Distribucion Del VaporDocumento13 páginas06 Distribucion Del VaporJesus PerezAún no hay calificaciones

- 14 Detencion Preservacion InspeccionDocumento12 páginas14 Detencion Preservacion InspeccionJesus PerezAún no hay calificaciones

- Diseño de Plantas Tratadoras de ARDocumento196 páginasDiseño de Plantas Tratadoras de ARJuan CarlosAún no hay calificaciones

- Mario Del GiuduceDocumento2 páginasMario Del GiuduceJesus PerezAún no hay calificaciones

- Pfi 3ia 2022 FSSDocumento154 páginasPfi 3ia 2022 FSSJesus PerezAún no hay calificaciones

- Sistema de Calentamiento Por Inducción para Biodigestores Anaeróbicos A EscalaDocumento12 páginasSistema de Calentamiento Por Inducción para Biodigestores Anaeróbicos A EscalaJesus PerezAún no hay calificaciones

- 01 Calderas PirotubularesDocumento11 páginas01 Calderas PirotubularesJesus PerezAún no hay calificaciones

- Manual de Espesamiento y FiltracionDocumento474 páginasManual de Espesamiento y FiltracionGustavo Medina GonzalezAún no hay calificaciones

- 05 Sala de CalderasDocumento10 páginas05 Sala de CalderasJesus PerezAún no hay calificaciones

- Motores Trifasicos Antiexplosivos Weg Linea w21Documento8 páginasMotores Trifasicos Antiexplosivos Weg Linea w21Jesus Perez100% (1)

- Actividad Unidad 3Documento3 páginasActividad Unidad 3Jesus PerezAún no hay calificaciones

- Protocolo para Un Proyecto de Grado FinalDocumento68 páginasProtocolo para Un Proyecto de Grado FinalJesus PerezAún no hay calificaciones

- Cuestiones Tema 2-PpiosDocumento5 páginasCuestiones Tema 2-PpiosJavier OrtuñoAún no hay calificaciones

- Tabla Periodica Practica PamerDocumento2 páginasTabla Periodica Practica PamerJoseph Jesús Anchiraico AylasAún no hay calificaciones

- Unidad IIIDocumento45 páginasUnidad IIIJazmín VazquezAún no hay calificaciones

- CP-Teoria Del Fuego-Principios Del FuegoDocumento16 páginasCP-Teoria Del Fuego-Principios Del FuegoLuis SaenzAún no hay calificaciones

- Composición de La Cal SodadaDocumento1 páginaComposición de La Cal SodadaLuissita Criollo0% (1)

- Pueblo Fantasma Choropampa 20 Años Despues Del DerrameDocumento1 páginaPueblo Fantasma Choropampa 20 Años Despues Del Derramemiriam arocutipa ticona100% (1)

- Tema 06 - Tratamiento de Efluentes IndustrialesDocumento183 páginasTema 06 - Tratamiento de Efluentes IndustrialesWilmar Villalva CañaviAún no hay calificaciones

- Guia 7 El Atomo Colombia AprendeDocumento84 páginasGuia 7 El Atomo Colombia Aprendeelkin andres lopezAún no hay calificaciones

- S3.s2-Clase-Evapora-Cristaliz-Torre EnfrieDocumento24 páginasS3.s2-Clase-Evapora-Cristaliz-Torre EnfrieDayana Elvita HuamanAún no hay calificaciones

- Libro de Quimica Revisado2018 (Reparado)Documento154 páginasLibro de Quimica Revisado2018 (Reparado)Jairo RojanoAún no hay calificaciones

- Lista de Chequeo para Equipos Anticaídas RCP Imagen SACDocumento2 páginasLista de Chequeo para Equipos Anticaídas RCP Imagen SACAugusto Robles CorderoAún no hay calificaciones

- 58d002-Cyp-20-Sp-010-1 Especificacion BombasDocumento22 páginas58d002-Cyp-20-Sp-010-1 Especificacion BombasMauricio UbidiaAún no hay calificaciones

- IGNARDDocumento4 páginasIGNARDXochilita22_34Aún no hay calificaciones

- Práctica 8: Síntesis de N-BencilidenanilinaDocumento9 páginasPráctica 8: Síntesis de N-BencilidenanilinaJosue CaroAún no hay calificaciones

- Catalogo InAqua AccesoriosDocumento22 páginasCatalogo InAqua AccesoriosLiLiana Uscuvilca VivasAún no hay calificaciones

- Tabla de Datos Termodinámicos de Compuestos Inorgánicos y OrgánicosDocumento6 páginasTabla de Datos Termodinámicos de Compuestos Inorgánicos y OrgánicosAloys MéndezAún no hay calificaciones

- ASUFREDocumento2 páginasASUFRECristian Castillo IslasAún no hay calificaciones

- Informe DescremadoDocumento13 páginasInforme DescremadoNorman KathyAún no hay calificaciones

- Formulario QMCDocumento2 páginasFormulario QMCReynaldo Pizarro64% (11)

- Balance Metalurgico Grupo 3 Procesamiento de MineralesDocumento4 páginasBalance Metalurgico Grupo 3 Procesamiento de MineralesNando SalaverryAún no hay calificaciones

- Unidad Estructural de La Vida - BiologiaDocumento3 páginasUnidad Estructural de La Vida - BiologiaemanuelAún no hay calificaciones

- Tema 1. IngenieriaDocumento10 páginasTema 1. IngenieriaMinerva VillegasAún no hay calificaciones

- Biofisica NeuronalDocumento28 páginasBiofisica NeuronalValeria GarciaAún no hay calificaciones

- Ud 5 TGLDocumento43 páginasUd 5 TGLyasidinu135Aún no hay calificaciones

- PigmentosDocumento4 páginasPigmentosYldegar GarciaAún no hay calificaciones

- 2013-Texto Del Artículo-9745-1-10-20170209Documento7 páginas2013-Texto Del Artículo-9745-1-10-20170209Pedro UribeAún no hay calificaciones

- Protocolo Uñas Acrilicas Con TipsDocumento4 páginasProtocolo Uñas Acrilicas Con Tipsjose luisAún no hay calificaciones

- Gasodomésticos Ig3 Ipega - Carec - BCCDocumento123 páginasGasodomésticos Ig3 Ipega - Carec - BCCdaniel garces davilaAún no hay calificaciones

- RugosidadesDocumento25 páginasRugosidadesEVELING PABLO BLASAún no hay calificaciones

- INFORME N6 - LÍQUIDOS y SOLUCIONESDocumento13 páginasINFORME N6 - LÍQUIDOS y SOLUCIONESSalazar Gómez Erick100% (1)

- Homo antecessor: El nacimiento de una especieDe EverandHomo antecessor: El nacimiento de una especieCalificación: 5 de 5 estrellas5/5 (1)

- Disciplina Mental: Técnicas infalibles para lograr todo lo que te propones y eliminar la pereza y la procrastinación de tu vida para siempreDe EverandDisciplina Mental: Técnicas infalibles para lograr todo lo que te propones y eliminar la pereza y la procrastinación de tu vida para siempreCalificación: 5 de 5 estrellas5/5 (3)

- La revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaDe EverandLa revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaCalificación: 5 de 5 estrellas5/5 (201)

- Zensorialmente : Dejá que tu cuerpo sea tu cerebroDe EverandZensorialmente : Dejá que tu cuerpo sea tu cerebroAún no hay calificaciones

- Batidos Verdes Depurativos y Antioxidantes: Aumenta tu Vitalidad con Smoothie Detox Durante 10 Días Para Adelgazar y Bajar de Peso: Aumenta tu vitalidad con smoothie detox durante 10 días para adelgazar y bajar de pesoDe EverandBatidos Verdes Depurativos y Antioxidantes: Aumenta tu Vitalidad con Smoothie Detox Durante 10 Días Para Adelgazar y Bajar de Peso: Aumenta tu vitalidad con smoothie detox durante 10 días para adelgazar y bajar de pesoCalificación: 5 de 5 estrellas5/5 (2)

- Interpretación del ECG: Una Guía Práctica e Intuitiva para Aprender a Leer el ECG y Diagnosticar y Tratar ArritmiasDe EverandInterpretación del ECG: Una Guía Práctica e Intuitiva para Aprender a Leer el ECG y Diagnosticar y Tratar ArritmiasAún no hay calificaciones

- Trucos para Leer la Mente de los Demás: Cómo Adivinar el Pensamiento de los Demás con Poco Esfuerzo. 2 Libros en 1 - Secretos de la Psicología Oscura, Cómo ser un Detector de MentirasDe EverandTrucos para Leer la Mente de los Demás: Cómo Adivinar el Pensamiento de los Demás con Poco Esfuerzo. 2 Libros en 1 - Secretos de la Psicología Oscura, Cómo ser un Detector de MentirasCalificación: 4.5 de 5 estrellas4.5/5 (3)

- La invasión de la pseudociencia: Claves para orientarse en un mundo en donde casi todo es posibleDe EverandLa invasión de la pseudociencia: Claves para orientarse en un mundo en donde casi todo es posibleCalificación: 4.5 de 5 estrellas4.5/5 (15)

- Las Cinco Leyes Biológicas De La Naturaleza: La Nueva Medicina (Color Edition) SpanishDe EverandLas Cinco Leyes Biológicas De La Naturaleza: La Nueva Medicina (Color Edition) SpanishCalificación: 4.5 de 5 estrellas4.5/5 (3)

- Anatomía & 100 estiramientos Esenciales (Color): Técnicas, beneficios, precauciones, consejos, tablas de series, dolenciasDe EverandAnatomía & 100 estiramientos Esenciales (Color): Técnicas, beneficios, precauciones, consejos, tablas de series, dolenciasCalificación: 4.5 de 5 estrellas4.5/5 (21)

- Proyectos Arduino con Tinkercad: Diseño y programación de proyectos electrónicos basados en Arduino con TinkercadDe EverandProyectos Arduino con Tinkercad: Diseño y programación de proyectos electrónicos basados en Arduino con TinkercadCalificación: 5 de 5 estrellas5/5 (1)

- El concepto Mulligan de terapia manual (Color)De EverandEl concepto Mulligan de terapia manual (Color)Calificación: 5 de 5 estrellas5/5 (3)

- Neuroanatomía: Fundamentos de neuroanatomía estructural, funcional y clínicaDe EverandNeuroanatomía: Fundamentos de neuroanatomía estructural, funcional y clínicaCalificación: 4 de 5 estrellas4/5 (16)

- La vibración de las ondas cerebrales: Recuperar el ritmo de una vida saludable y felizDe EverandLa vibración de las ondas cerebrales: Recuperar el ritmo de una vida saludable y felizCalificación: 5 de 5 estrellas5/5 (7)

- Manual técnico para la interpretación de análisis de suelos y fertilización de cultivosDe EverandManual técnico para la interpretación de análisis de suelos y fertilización de cultivosCalificación: 4 de 5 estrellas4/5 (1)

- El péndulo de sanación: Péndulo hebreo. Investigación y sistematización de la técnicaDe EverandEl péndulo de sanación: Péndulo hebreo. Investigación y sistematización de la técnicaCalificación: 4.5 de 5 estrellas4.5/5 (27)

- La metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceDe EverandLa metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceCalificación: 5 de 5 estrellas5/5 (8)

- Guía de cálculo y diseño de conductos para ventilación y climatizaciónDe EverandGuía de cálculo y diseño de conductos para ventilación y climatizaciónCalificación: 5 de 5 estrellas5/5 (1)

- Magia con Bicarbonato de Sodio: Decenas de Remedios y Usos Caseros que te Ahorrarán Dinero y Tiempo Utilizando el Bicarbonato de SodioDe EverandMagia con Bicarbonato de Sodio: Decenas de Remedios y Usos Caseros que te Ahorrarán Dinero y Tiempo Utilizando el Bicarbonato de SodioCalificación: 4.5 de 5 estrellas4.5/5 (7)

- Prescripción de ejercico físico para la saludDe EverandPrescripción de ejercico físico para la saludCalificación: 5 de 5 estrellas5/5 (1)

- La causa raiz de los accidentes: Historias de accidentes en la industriaDe EverandLa causa raiz de los accidentes: Historias de accidentes en la industriaCalificación: 5 de 5 estrellas5/5 (1)