Documentos de Académico

Documentos de Profesional

Documentos de Cultura

MANTENIMIENTOTAREA3

Cargado por

ESTEFANY BRISETTE CELIS COTRINADescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

MANTENIMIENTOTAREA3

Cargado por

ESTEFANY BRISETTE CELIS COTRINACopyright:

Formatos disponibles

PREGUNTAS

1.-Para este tema que es lo que se va a desarrollar y se recomienda conocer.

Se va a plantear la implementación de un plan de mantenimiento a través de un supuesto

caso práctico sobre el método empleado, a fin de realizarla para una empresa o naviera,

se utilizarán todos los datos que ha sido posible obtener.

Para tener una visión más global del mantenimiento, se recomienda la lectura del primer

capítulo, donde se describen los principios y objetivos generales de la ingeniería del

mantenimiento.

2.- En que se basa el mantenimiento del Caso práctico.

El supuesto caso sería el de un buque pesquero que basa su mantenimiento en la

sustitución de piezas o elementos tras un fallo (mantenimiento correctivo) y se pretende

implementar un mantenimiento preventivo para mejorar tanto los tiempos de

intervenciones en reparaciones como el aspecto económico.

3.-Que se hace en primer lugar respecto al caso práctico de mantenimiento y que se

obtiene en el histórico de reparaciones.

En primer lugar, se lleva a cabo un análisis inicial donde se estudian las principales

averías de los equipos (rodamientos, cojinetes, bombas…). Según el histórico de

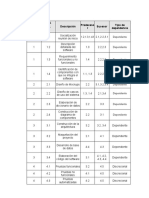

reparaciones se obtuvieron los siguientes datos:

Media de intervenciones al mes: 20

Media de horas invertidas en las reparaciones al mes: 30h

Media de tiempo invertido por intervención: 2h

4.-Que se efectúa en segundo lugar, para el caso práctico y cuáles serían los

objetivos.

En segundo lugar, tras el análisis inicial, se proponen una serie de objetivos a conseguir

con la implementación de un plan de mantenimiento, los objetivos serían los siguientes:

• Minimizar actuaciones correctivas.

• Aumentar disponibilidad de los equipos.

• Prolongar la vida útil de los equipos.

• Creación de un sistema de codificación para equipos y repuestos.

• Mejora de la gestión de equipos y repuestos.

• Considerar cualquier impacto sobre el medio ambiente

• Preservar el valor de las instalaciones, minimizando el uso y el deterioro.

5.-En tercer lugar, cual es la acción a realizar respecto al caso del mantenimiento.

En tercer lugar, comienza el proceso de diseño del plan de mantenimiento:

1. Se analizan los equipos existentes y su funcionamiento.

2. Revisión de las pautas de mantenimiento indicadas en la documentación de los

equipos por los fabricantes.

3. Revisión del histórico de información existente de intervenciones de

mantenimiento

4. Propuesta de plan de mantenimiento (documentos necesarios, sistema de

codificación, tipos de mantenimiento,).

5. Diseño del sistema de codificación de equipos y de repuestos.

6. Diseño de los planes de mantenimiento (preventivo y rutas de inspección).

7. Presentación del plan de mantenimiento, sugerencias de áreas de mejora y

recomendaciones de equipos de inspección.

6.-Dentro del diseño del plan de mantenimiento, diseñe Ud., una hoja d solicitud de

orden trabajo, mejorando lo planteado en el virtual concedido en clase (haga su

investigación o consulta en Empresas del distrito como ENEL, PLAZA VEA,

alguna fabrica pesquera, etc.)

7.-Diseñe Ud., una orden de trabajo de mantenimiento preventivo planificado,

utilizando la misma estrategia sugerida en la pregunta 6.

LINKS DE MANT Y CONSERV DE EMBARC PESQUERAS-CAPITULO III-

2023 I

1.-MANTENIMIENTO PREDICTIVO

Si una máquina falla, las repercusiones negativas tanto a nivel servicio como a nivel

financiero para una empresa pueden ser enormes. Por ello, cada vez más compañías

apuestan por el mantenimiento predictivo, una serie de acciones y técnicas que se

aplican con el objetivo de anticiparse a los errores. A continuación, explicamos en

detalle en qué consiste y cuáles son sus principales ventajas.

QUÉ ES EL MANTENIMIENTO PREDICTIVO

El mantenimiento predictivo es una técnica que utiliza herramientas y técnicas de

análisis de datos para detectar anomalías en el funcionamiento y posibles defectos en los

equipos y procesos, de modo que puedan solucionarse antes de que sobrevenga el fallo.

Al igual que el análisis predictivo permite anticipar, por ejemplo, los movimientos de

los mercados o las fluctuaciones en la demanda de energía, el mantenimiento predictivo

utiliza el análisis de datos para adelantarse a los fallos de los sistemas y es parte

fundamental del Internet Industrial de las Cosas (IIoT).

Cómo funciona el mantenimiento predictivo

Para hacer el seguimiento del estado de los equipos y avisar a los técnicos de los

próximos fallos, el mantenimiento preventivo cuenta con tres componentes principales:

Los sensores y los dispositivos conectados instalados en las máquinas envían

datos sobre el estado y el rendimiento de la máquina en tiempo real gracias a

tecnologías del Internet de las Cosas (IoT), que permiten la comunicación entre

las máquinas y los sistemas de análisis.

Las soluciones de software y el almacenamiento en la nube (cloud

computing) permiten aplicar la minería de datos (data mining) y recopilar y

analizar enormes cantidades de datos usando aplicaciones de big data.

Los modelos predictivos se alimentan con los datos procesados y utilizan

tecnologías de aprendizaje automático (machine learning) para establecer

patrones y comparaciones, elaborar predicciones de fallos y programar el

mantenimiento antes de que ocurran.

MANTENIMIENTO PREDICTIVO, PREVENTIVO Y CORRECTIVO:

DIFERENCIAS

El mantenimiento predictivo es diferente al preventivo y al correctivo. Pese a ello, todos

puede utilizarse simultáneamente en la industria. A continuación, repasamos sus

diferencias:

Preventivo: consiste en inspeccionar la maquinaria cada cierto tiempo,

independientemente de que lo requiera o no, o en hacerlo cuando se detecta

algún síntoma (un ruido extraño, por ejemplo).

Correctivo: también denominado reactivo o de averías, es el que se ejecuta

cuando ya se ha producido el fallo y es necesario reparar el equipo dañado.

Predictivo: es un método de mantenimiento proactivo basado en datos y

diseñado para analizar el estado de los equipos continuamente y predecir

posibles averías.

CARACTERÍSTICAS DEL MANTENIMIENTO PREDICTIVO

El mantenimiento predictivo permite que la frecuencia de mantenimiento sea lo más

baja posible. Cuando simplemente se programa el mantenimiento cada cierto tiempo

(preventivo), pueden ocurrir dos cosas: o bien se realiza cuando no es necesario —antes

de tiempo o tarde—, incurriendo en costes evitables, o bien no es lo bastante frecuente,

con el riesgo de que los equipos den fallos. Así pues, el objetivo del mantenimiento

predictivo es optimizar el uso de los recursos de mantenimiento.

Ventajas y desventajas del mantenimiento predictivo

El mantenimiento predictivo garantiza que un equipo sólo se apague antes de un fallo

inminente. Esto reduce los costes operativos, minimiza el tiempo de inactividad y

mejora el rendimiento general de la maquinaria. Sin embargo, la inversión en los

equipos de monitorización necesarios para este tipo de mantenimiento suele ser elevada,

así como el nivel de conocimiento y la experiencia necesarios para interpretar los datos.

TÉCNICAS DE MANTENIMIENTO PREDICTIVO

Hay diversas técnicas ligadas al mantenimiento predictivo y, a continuación, repasamos

algunas de ellas:

Termografía infrarroja

Las piezas y los componentes desgastados, incluidos los circuitos electrónicos, suelen

emitir más calor de lo normal. Mediante el uso de cámaras de infrarrojos (IR), el

personal de mantenimiento es capaz de detectar altas temperaturas (puntos calientes) en

los equipos.

Monitoreo acústico

Con los sensores acústicos el personal de mantenimiento puede detectar fugas de gas,

líquido o vacíos en los equipos. También se pueden detectar fricciones y tensiones en

las máquinas procedentes de rodamientos desgastados o mal lubricados.

Análisis de vibraciones

Permite a los técnicos analizar las vibraciones de una máquina mediante sensores

integrados en el equipo. Una máquina que funciona en condiciones óptimas presenta un

patrón de vibración concreto, pero cuando los componentes se desgastan las frecuencias

de vibración cambian.

EJEMPLOS DE MANTENIMIENTO PREDICTIVO

Numerosas industrias emplean el mantenimiento predictivo para ahorrar costes y

mejorar la calidad de sus servicios. Estos son algunos ejemplos:

Redes eléctricas y aerogeneradores

Las interrupciones en los sistemas de distribución de electricidad son muy costosas. De

ahí, el avance en la instalación de redes inteligentes que permiten conocer el

mantenimiento necesario de los activos y anticipar así las averías. El predictivo también

se aplica a las turbinas eólicas en detrimento del correctivo con el fin de evitar su

paralización y la consiguiente pérdida potencial de producción.

Líneas ferroviarias

Las redes ferroviarias y los trenes que las transitan requieren un mantenimiento

constante. Usando IoT las compañías de ferrocarril pueden identificar áreas

problemáticas en la red, optimizar los tiempos de operación y reducir el impacto de las

averías.

Transporte marítimo

La monitorización del estado de la maquinaria de un buque permite que desde las

oficinas en tierra puedan realizarse diagnósticos en remoto para optimizar las

operaciones de mantenimiento y conseguir el máximo rendimiento del navío.

2.-PLAN DE MANTENIMIENTO

Plan de Mantenimiento: ¿qué es y cómo crearlo?

¿Alguna vez has pensado por qué es importante tener un plan de mantenimiento

estructurado? Es sabido que el mantenimiento periódico prolonga el ciclo de vida de los

equipos y permite mantenerlos en las mejores condiciones.

Por otro lado, la falta de mantenimiento periódico termina, muchas veces, generando

fallos en los equipos o, en el peor de los casos, accidentes laborales. Esto conlleva

costosos gastos para las empresas y un mayor tiempo de inactividad operativa. Pero,

¿cómo podemos evitar este problema? Aquí es exactamente donde el plan de

mantenimiento es esencial.

¿Qué es un plan de mantenimiento?

El plan de mantenimiento es un documento técnico en el que se enumeran los

trabajos de mantenimiento previstos para cada equipo. Este plan incluye todas las

actividades de mantenimiento, la descripción de cada intervención, la periodicidad

definida para cada una y los recursos necesarios para llevarlas a cabo.

Las intervenciones de mantenimiento garantizan que los equipos funcionen con el mejor

rendimiento posible dentro de sus capacidades, y con seguridad, sin sufrir anomalías,

como ruidos anormales o sobrecalentamiento.

De este modo, un plan de mantenimiento eficaz garantiza el éxito a largo plazo de las

empresas, ya que les permite mejorar la seguridad, la fiabilidad y la productividad de

cada equipo.

¿Qué información debe incluir un plan de mantenimiento?

En lo que se refiere a la elaboración de un plan de mantenimiento, para que esté bien

estructurado y garantice unos buenos resultados, debemos tener en cuenta una serie de

datos que son imprescindibles para su cumplimiento. Compruebe a continuación los

datos que debe incluir en cada plan de mantenimiento.

Descripción del trabajo: en el plan de mantenimiento debe describirse

claramente lo que hay que hacer en cada orden de trabajo y cuáles son las áreas

prioritarias y la secuencia de las actividades.

Instrucciones: los trabajos de mantenimiento deben cumplir unas normas de

calidad específicas, y para alcanzar estos estándares de calidad es fundamental

que el plan incluya instrucciones explícitas sobre las tareas.

Programación: el objetivo de la programación es garantizar que el trabajo se

realice con la periodicidad necesaria para evitar los tiempos de inactividad y las

averías de los equipos.

Trabajadores: el plan debe indicar el conjunto de competencias técnicas

necesarias para cada tarea de mantenimiento, con el fin de facilitar la elección

del técnico más adecuado para realizar la intervención.

3 pasos para crear un plan de mantenimiento eficaz

A continuación, indicamos 5 pasos que debe seguir para crear un plan de mantenimiento

eficaz para su empresa.

Detallar los trabajos de mantenimiento que serán necesarios para cada equipo.

Descríbalos con claridad para que los técnicos que van a realizar las operaciones

los entiendan fácilmente.

Programar los trabajos en el calendario.

Añadir los trabajadores o proveedores a las intervenciones, así como la duración

prevista de cada trabajo.

En resumen, el plan de mantenimiento define qué trabajo de mantenimiento se debe

realizar y cómo se debe efectuar. Se basa en el «por qué» de las tareas de

mantenimiento y debe actualizarse a medida que los datos sean más completos.

Cómo transforma la tecnología la planificación del mantenimiento

Usar una plataforma de gestión de activos (GMAO – Gestión de Mantenimiento

Asistida por Ordenador) cambia significativamente la forma de planificar y gestionar

los planes de mantenimiento. Estas son algunas de las ventajas de usar la tecnología

para crear planes de mantenimiento:

Seguir en tiempo real la realización de las tareas

Con un software de gestión de mantenimiento puede seguir en tiempo real el estado de

las tareas de mantenimiento programadas en cada plan y asegurarse de que se han

realizado correctamente y a tiempo.

Establecer planes de mantenimiento basados en el tiempo o en las lecturas

Un software de gestión de mantenimiento le permite establecer tareas de mantenimiento

periódicas basadas en, por ejemplo, los kilómetros recorridos por un camión o en el

número de horas de uso de una máquina. Todos los planes pueden incluir una o más

tareas, siempre que tengan la misma frecuencia o periodicidad (mantenimientos diarios,

semanales o semestrales).

Programación más organizada del mantenimiento

La organización de los horarios de mantenimiento es fundamental, sobre todo cuando se

usan varias estrategias de mantenimiento dentro de una misma empresa. El software

CMMS permite a los gestores obtener una visión global de todas las actividades de

mantenimiento – tanto correctivas como preventivas –, para comprobar si las tareas se

están llevando a cabo según lo previsto.

ASIGNATURA: MANTENIMIENTO Y

CONSERVACIÓN DE EMBARCACIONES

PESQUERAS.

PROFESOR: ING. JUAN EDUARDO NAVARRO

ROJAS.

ALUMNA: CELIS COTRINA ESTEFANY

BRISETTE

FACULTAD: INGENIERIA PESQUERA

CICLO: VII

AÑO: 2023

SEMANA2

También podría gustarte

- Unidad 1-Introduccion A La Admón de CalidadDocumento35 páginasUnidad 1-Introduccion A La Admón de CalidadCarolina Salas0% (1)

- Tipos de MantenimientoDocumento10 páginasTipos de Mantenimientocecibelaldoban15Aún no hay calificaciones

- Mantenimiento PredictivoDocumento3 páginasMantenimiento PredictivoJavi SánchezAún no hay calificaciones

- Marcosdiapo 1Documento10 páginasMarcosdiapo 1jonarmon5000Aún no hay calificaciones

- T7 Mantenimiento Predictivo-Segura FloresDocumento10 páginasT7 Mantenimiento Predictivo-Segura FloresOSWALDO DANIEL SEGURA FLORESAún no hay calificaciones

- Monografia Unidad 3Documento22 páginasMonografia Unidad 3Floricel Marquez VelazquezAún no hay calificaciones

- Importancia Del Mantenimiento en Su Estacion de Radio y TelevisiónDocumento12 páginasImportancia Del Mantenimiento en Su Estacion de Radio y Televisiónsandy reyes100% (1)

- Mantenimiento Predictivo EléctricoDocumento4 páginasMantenimiento Predictivo Eléctricostefani lugoAún no hay calificaciones

- Mantenimiento Predictivo InvestigaciónDocumento11 páginasMantenimiento Predictivo Investigacióndavid mejia garciaAún no hay calificaciones

- Gestion de Mantenimiento.Documento19 páginasGestion de Mantenimiento.Alan SotoAún no hay calificaciones

- Monografía Unidad 3 - Martín Sanabia 9°BDocumento14 páginasMonografía Unidad 3 - Martín Sanabia 9°BMartín Jesús García SanabiaAún no hay calificaciones

- Mantenimiento de Equipos de PerforacionDocumento51 páginasMantenimiento de Equipos de PerforacionJose Tornero CamposAún no hay calificaciones

- Consulta Tipos de MantenimientoDocumento6 páginasConsulta Tipos de MantenimientobrigitteAún no hay calificaciones

- Cuaderno de Informe-Mantenimiento Industrial 6-Diana CarolinaDocumento11 páginasCuaderno de Informe-Mantenimiento Industrial 6-Diana CarolinaDiana Carolina Chinguel montenegroAún no hay calificaciones

- Mantenimiento PredictivoDocumento26 páginasMantenimiento PredictivoAlejandro100% (1)

- Mantenimiento PredictivoDocumento5 páginasMantenimiento PredictivoWilfredo Joel Acuña SanchezAún no hay calificaciones

- Monografía Unidad 3 - Martín Sanabia 9°BDocumento14 páginasMonografía Unidad 3 - Martín Sanabia 9°BMartín Jesús García SanabiaAún no hay calificaciones

- Equipo 1 MantenimientoDocumento16 páginasEquipo 1 MantenimientoQpaso MMGVoAún no hay calificaciones

- Gestion Del Mantenimiento PredictivoDocumento33 páginasGestion Del Mantenimiento PredictivoMarigryz OrtizAún no hay calificaciones

- Actividad 4 Mantenimiento IndustrialDocumento21 páginasActividad 4 Mantenimiento IndustrialCarlos Enrique BlancoAún no hay calificaciones

- Cuestionario Unidad 1Documento6 páginasCuestionario Unidad 1javier roman barba floresAún no hay calificaciones

- A2 Tipos de MantenimientosDocumento7 páginasA2 Tipos de MantenimientosKevin LopezAún no hay calificaciones

- InvestigacionDocumento9 páginasInvestigacionJorge Martínez BarriosAún no hay calificaciones

- 2022-1 P.B. P Ger Mto Elect DefDocumento5 páginas2022-1 P.B. P Ger Mto Elect DefCARLOS ARTURO TAVERA DELGADOAún no hay calificaciones

- Mantenimiento Predictivo.Documento24 páginasMantenimiento Predictivo.Axel NuñezAún no hay calificaciones

- MANTENIMIENTODocumento13 páginasMANTENIMIENTOWhesly CastroAún no hay calificaciones

- Mantenimiento Preventivo y PredictivoDocumento9 páginasMantenimiento Preventivo y PredictivoManuel Molina Kors0% (1)

- Objetivos y Funciones Del MantenimientoDocumento22 páginasObjetivos y Funciones Del MantenimientoWladimir Melo AranedaAún no hay calificaciones

- Metodología Del Mantenimiento Preventivo PDFDocumento19 páginasMetodología Del Mantenimiento Preventivo PDFJose Luis Jimenez PabloAún no hay calificaciones

- Impacto Del MantenimientoDocumento20 páginasImpacto Del Mantenimientocec985458Aún no hay calificaciones

- MantenimientoDocumento16 páginasMantenimientoHdzertos6156Aún no hay calificaciones

- Mantenimiento PredictivoDocumento12 páginasMantenimiento PredictivoCristina GalmichAún no hay calificaciones

- Plan MantenimientoDocumento26 páginasPlan MantenimientoFalcao Bautista Zela100% (1)

- Administración de Mantenimiento 4Documento39 páginasAdministración de Mantenimiento 4Augusto D. Chavez NuñezAún no hay calificaciones

- Mantenimiento PredictivoDocumento2 páginasMantenimiento PredictivoJesica JesicaAún no hay calificaciones

- Proyecto IMA I: A4-Marco Teorico/AntecedentesDocumento10 páginasProyecto IMA I: A4-Marco Teorico/AntecedentesArgel DíazAún no hay calificaciones

- Unidad 3 Mantenimiento PreventivoDocumento45 páginasUnidad 3 Mantenimiento PreventivoNicholas SmithAún no hay calificaciones

- 8 Sesion Mantenimiento PredictivoDocumento38 páginas8 Sesion Mantenimiento PredictivoJaqueline HerreraAún no hay calificaciones

- Resumen Mantenimiento IEM 2Documento10 páginasResumen Mantenimiento IEM 2MatiasAún no hay calificaciones

- Plan de Mantenimiento PreventivoDocumento19 páginasPlan de Mantenimiento PreventivoROBERTO CARLOS SINCHIGUANO PICHOGAGONAún no hay calificaciones

- Mantenimiento PredictivooDocumento4 páginasMantenimiento PredictivooJuanAún no hay calificaciones

- Plan de Mantenimiento Hospital Lonquimay - Juan Carilao, Jonathan MillaqueoDocumento38 páginasPlan de Mantenimiento Hospital Lonquimay - Juan Carilao, Jonathan Millaqueoluis herreraAún no hay calificaciones

- Gestion de Mantenimiento - DescripciónDocumento206 páginasGestion de Mantenimiento - DescripciónJose LuisAún no hay calificaciones

- Unidad 4 MANTENIMIENTO PREDICTIVODocumento11 páginasUnidad 4 MANTENIMIENTO PREDICTIVOGustavo Santos Bautista0% (1)

- Clase 1 Rastreo de MantenimientoDocumento10 páginasClase 1 Rastreo de MantenimientoJean RevillaAún no hay calificaciones

- Propuesta Del Plan de Mantenimiento-Fisac (Parte 2)Documento41 páginasPropuesta Del Plan de Mantenimiento-Fisac (Parte 2)FidelísimoAún no hay calificaciones

- 1.1.4 PPT Tipos de MantenimientoDocumento26 páginas1.1.4 PPT Tipos de MantenimientoMartín Noé Fierro VásquezAún no hay calificaciones

- Tema 3.1 - Investigación #1Documento13 páginasTema 3.1 - Investigación #1Jonathan Arturo Antonio MayAún no hay calificaciones

- Lectura 1 Mantenimiento Sistemas M y RDocumento9 páginasLectura 1 Mantenimiento Sistemas M y REmanuel HernandezAún no hay calificaciones

- Plan de MantenimientoDocumento30 páginasPlan de Mantenimientoluizflores018Aún no hay calificaciones

- Mantenimiento PredictivoDocumento22 páginasMantenimiento PredictivoAydee Lizeth Mamani Donaire100% (1)

- Unidad 1 Actividad 4 Mantenimiento Predictivo Mantenimiento Grupo D Prosefor: Ing. Jose Juan Vazquez Martinez Alumno: Israel Castro Robles IS18110702Documento14 páginasUnidad 1 Actividad 4 Mantenimiento Predictivo Mantenimiento Grupo D Prosefor: Ing. Jose Juan Vazquez Martinez Alumno: Israel Castro Robles IS18110702Israel Castro RoblesAún no hay calificaciones

- Unidad 3 Mantenimiento PreventivoDocumento10 páginasUnidad 3 Mantenimiento PreventivoJesus GarcíaAún no hay calificaciones

- Universidad Autónoma de Nuevo León Facultad de Ingeniería Mecánica y Eléctrica Mantenimiento Industrial Tarea 4: Mantenimiento Basado en VidaDocumento12 páginasUniversidad Autónoma de Nuevo León Facultad de Ingeniería Mecánica y Eléctrica Mantenimiento Industrial Tarea 4: Mantenimiento Basado en VidaVianey RamirezAún no hay calificaciones

- Tarea S8 - Administracion de Recursos InformaticosDocumento10 páginasTarea S8 - Administracion de Recursos InformaticosCarol Herrera PismanteAún no hay calificaciones

- MunicipalidadDocumento19 páginasMunicipalidadFreddy Joseph OruéAún no hay calificaciones

- Sistema de Gestión Del Mantenimiento Asistido Por OrdenadorDocumento7 páginasSistema de Gestión Del Mantenimiento Asistido Por Ordenadortaro7x7Aún no hay calificaciones

- Semana12 - Mantenimiento PredictivoDocumento26 páginasSemana12 - Mantenimiento PredictivoJulio Cesar Pampa MamaniAún no hay calificaciones

- Plan Anual de Mantenimiento Preventivo y Control de Equipos Informáticos de Mercattel SDocumento9 páginasPlan Anual de Mantenimiento Preventivo y Control de Equipos Informáticos de Mercattel SscormiloAún no hay calificaciones

- Tipos de Mantenimiento PreventivoDocumento12 páginasTipos de Mantenimiento PreventivoWhesly CastroAún no hay calificaciones

- Mantenimiento de sistemas telefónicos con centralitas de baja capacidad. ELES0209De EverandMantenimiento de sistemas telefónicos con centralitas de baja capacidad. ELES0209Aún no hay calificaciones

- MANTENIMIENTOTAREA9Documento6 páginasMANTENIMIENTOTAREA9ESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- Dialnet EstructuraComunitariaDeMetazoosParasitosEnLaDoncel 8286052Documento9 páginasDialnet EstructuraComunitariaDeMetazoosParasitosEnLaDoncel 8286052ESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- Navegador SatelitalpptxDocumento11 páginasNavegador SatelitalpptxESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- Examen Ope 2 03.04.23 AaDocumento2 páginasExamen Ope 2 03.04.23 AaESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- Portada Fondo MarinoDocumento11 páginasPortada Fondo MarinoESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- Peligros Fisico, QuimicoyBiologicoCELISCOTRINADocumento14 páginasPeligros Fisico, QuimicoyBiologicoCELISCOTRINAESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- LORNADocumento15 páginasLORNAESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- HUERTA ROMERO DAVES ALESSANDRO (Tarea 12)Documento22 páginasHUERTA ROMERO DAVES ALESSANDRO (Tarea 12)ESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- MANTENIMIENTOTAREA1Documento11 páginasMANTENIMIENTOTAREA1ESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- LIBREDocumento1 páginaLIBREESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- BATIMETRIAPPTDocumento40 páginasBATIMETRIAPPTESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- Base de Las Olimpiadas QuepepampaDocumento7 páginasBase de Las Olimpiadas QuepepampaESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- Celis Cotrina EstefanyDocumento11 páginasCelis Cotrina EstefanyESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- CELISDocumento2 páginasCELISESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- Monografia Realidad Nacional1Documento7 páginasMonografia Realidad Nacional1ESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- Banderas NauticasDocumento8 páginasBanderas NauticasESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- HUERTA ROMERO DAVES ALESSANDRO (Tarea 3)Documento17 páginasHUERTA ROMERO DAVES ALESSANDRO (Tarea 3)ESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- CALIDADDELPESCADOCELISDocumento23 páginasCALIDADDELPESCADOCELISESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- TARJETASDocumento3 páginasTARJETASESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- Celis Cotrina Estefany Tarea4Documento17 páginasCelis Cotrina Estefany Tarea4ESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- CLUBJUVUNTUDNAZARENODocumento2 páginasCLUBJUVUNTUDNAZARENOESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- CELISCOTRINATRAE5Documento18 páginasCELISCOTRINATRAE5ESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- Calendar I oDocumento2 páginasCalendar I oESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- Tarjetas. Com1Documento3 páginasTarjetas. Com1ESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- OCEA10Documento10 páginasOCEA10ESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- Resistencia de Materiales111Documento6 páginasResistencia de Materiales111ESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- Examen CeliscotrinaDocumento6 páginasExamen CeliscotrinaESTEFANY BRISETTE CELIS COTRINAAún no hay calificaciones

- Vsphere Esxi Vcenter Server 703 Setup WSFCDocumento46 páginasVsphere Esxi Vcenter Server 703 Setup WSFCEduardo Cerrón JiménezAún no hay calificaciones

- Guia Completa - Dynamics365-SalesDocumento4713 páginasGuia Completa - Dynamics365-SalesAppLab SistemasAún no hay calificaciones

- Cómo Hacer Dashboards Con ExcelDocumento29 páginasCómo Hacer Dashboards Con Exceljuankrlos_h2020Aún no hay calificaciones

- Funciones WPBDocumento10 páginasFunciones WPBRuddyUrtechoPonteAún no hay calificaciones

- Informe de PreziDocumento10 páginasInforme de PreziDiana Carolina Camacho ArciniegasAún no hay calificaciones

- Componentes Basicos de Hardware y SoftwareDocumento19 páginasComponentes Basicos de Hardware y SoftwareFabio Molina AlfaroAún no hay calificaciones

- Curva Caracteristica de Operacion Con Excel PDFDocumento13 páginasCurva Caracteristica de Operacion Con Excel PDFangelica bermudezAún no hay calificaciones

- Paso4 - Grupo34 - JavierReyes AvancesDocumento16 páginasPaso4 - Grupo34 - JavierReyes AvancesFabian CaballeroAún no hay calificaciones

- Comandos AutocadDocumento7 páginasComandos AutocadManuel Alejandro Rivera VargasAún no hay calificaciones

- TERMINOS DE REFERENCIA CementerioDocumento9 páginasTERMINOS DE REFERENCIA CementerioManuel Cutimbo PalaciosAún no hay calificaciones

- 01 - ADM Primaria - Primaria Digital - Instructivo ADM 2017Documento20 páginas01 - ADM Primaria - Primaria Digital - Instructivo ADM 2017Jose Raul MercadoAún no hay calificaciones

- 2 DoDocumento26 páginas2 DoEduardo CardenasAún no hay calificaciones

- Tarea 2 Tatiana Zambrano Admin-centros-InforDocumento5 páginasTarea 2 Tatiana Zambrano Admin-centros-InforTatianaZambranoAún no hay calificaciones

- Encriptacionmodem motorolaSVG2501Documento3 páginasEncriptacionmodem motorolaSVG2501Brayan jesusAún no hay calificaciones

- Botones SAPDocumento3 páginasBotones SAPJuan Carlos Alarcon AvendañoAún no hay calificaciones

- MANUAL USUARIO - Pagina Legislacion ARL AXA COLPATRIADocumento29 páginasMANUAL USUARIO - Pagina Legislacion ARL AXA COLPATRIAFabian Betancourt AceroAún no hay calificaciones

- UNIDAD4 IA Satisfaccion de RestriccionesDocumento4 páginasUNIDAD4 IA Satisfaccion de Restriccionesmv8389Aún no hay calificaciones

- Ist Contable Todo y TornilloDocumento3 páginasIst Contable Todo y TornilloDavid Gómez M.Aún no hay calificaciones

- Foro de Debate y Argumentación (FD4)Documento2 páginasForo de Debate y Argumentación (FD4)Estuardo PisfilAún no hay calificaciones

- Sistemas Instrumentación Virtual: Facilitador: Diana Fajardo Diana - Fajardo@cun - Edu.coDocumento19 páginasSistemas Instrumentación Virtual: Facilitador: Diana Fajardo Diana - Fajardo@cun - Edu.coLAURA NIKOL LOPEZ PINEDAAún no hay calificaciones

- Teresa Alva Crear Estrategia de Marketing OnlineDocumento13 páginasTeresa Alva Crear Estrategia de Marketing OnlineatoribiobAún no hay calificaciones

- Bornes Distribuidos Con Referencias CruzadasDocumento2 páginasBornes Distribuidos Con Referencias CruzadasJesús AlonsoAún no hay calificaciones

- VIP 110-24 Manual Sinwire Esp PDFDocumento132 páginasVIP 110-24 Manual Sinwire Esp PDFArmando Fernandez LeyvaAún no hay calificaciones

- Etp Tarea Conservacion de La Informacion Antivirus 7Documento4 páginasEtp Tarea Conservacion de La Informacion Antivirus 7Rocio SosaAún no hay calificaciones

- Concepto InternetDocumento3 páginasConcepto InternetJuan MenaAún no hay calificaciones

- Manual de Usuario Base de Datos Google Drive Atención DomiciliariaDocumento30 páginasManual de Usuario Base de Datos Google Drive Atención DomiciliariaFrank SanAún no hay calificaciones

- Documento Proyecto Maria Carvajalino Entrega 6Documento6 páginasDocumento Proyecto Maria Carvajalino Entrega 6mycq07Aún no hay calificaciones

- Tablas de Gestion de Proyectos Semana 14Documento48 páginasTablas de Gestion de Proyectos Semana 14jhonathanAún no hay calificaciones

- Mapa Mental TICDocumento1 páginaMapa Mental TICAntony UrquijoAún no hay calificaciones