Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Cuadro Comparativo

Cargado por

JULISSA JAQUELINE OSORIO REYES0 calificaciones0% encontró este documento útil (0 votos)

293 vistas5 páginasCUADRO COMPARATIVO

Título original

CUADRO COMPARATIVO

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCUADRO COMPARATIVO

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

293 vistas5 páginasCuadro Comparativo

Cargado por

JULISSA JAQUELINE OSORIO REYESCUADRO COMPARATIVO

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 5

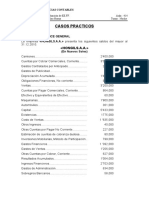

CUADRO COMPARATIVO

Concepto Características Semejanzas Diferencias

El método Justo a Tiempo es Establecer un sistema Sistema pull Reduce los niveles de

una filosofía industrial que PULL entre las etapas del Mejora de los procesos inventarios necesarios en

consiste en producir las proceso productivo Se minimiza el riesgo de todos los pasos de la

cantidades estrictamente Reducir el nivel de las cometer errores y generar línea productiva y, como

necesarias y en el momento existencias para hacer defectos consecuencia, los costos

preciso. visibles los problemas Mejora de la de mantener inventarios

Eliminar todas las productividad. más altos, costos de

Justo a tiempo actividades que

añaden valor al producto

no Aumento de la utilidad o

beneficio.

compras, de financiación

de las compras y de

Buscar la simplicidad Satisfacción del cliente. almacenaje.

para obtener una gestión Minimizar los errores y las Permite (exige) el

más eficaz demoras. desarrollo de una relación

Diseñar sistemas para Maximizar el uso de los más cercana con los

identificar problemas e recursos y activos de la suministradores.

intentar solucionarlos. empresa. Esta mejor relación

facilita acordar compras

aseguradas a lo largo del

año, que permitirán a los

suministradores

planearse mejor y ofrecer

mejores precios.

El sistema es más flexible

y permite cambios más

rápidos.

Kanban es una palabra de Mover tarjetas dentro de Sistema pull Sistema de producción

origen japonés que significa una lista o trasladar de Mejora de los procesos que presenten alta

tarjeta, su concepto ha una lista a otra. Se minimiza el riesgo de mezcla de referencias

evolucionado hasta convertirse Asignar personas a cometer errores y generar Medición del rendimiento

en señal, y se puede definir tarjetas defectos Organización del flujo de

como un sistema de flujo que Añadir notas y Mejora de la trabajo

permite, mediante el uso de comentarios en las productividad. Cumplir los tiempos de

Kanban señales, la movilización de

unidades a través de una línea

tarjetas.

Incluir listas de control.

Aumento de la utilidad o

beneficio.

entrega

Distribución de tareas

de producción mediante una Establecer límites para el Satisfacción del cliente. Evitar la acumulación de

estrategia pull o estrategia de avance del proyecto. Minimizar los errores y las trabajo

jalonamiento. Etiquetado de tarjetas. demoras.

Colocar fechas de Maximizar el uso de los

vencimiento en las recursos y activos de la

tarjetas. empresa.

CUADRO COMPARATIVO

Ver las tarjetas como un

calendario.

El método de las 5S es una Aumento de la Sistema pull Involucrar a todos los

técnica de gestión originaria de productividad. Mejora de los procesos empleados en una

Japón basada El stock y la producción Se minimiza el riesgo de herramienta eficaz y

en cinco principios o fases muy está más controlada cometer errores y generar sencilla.

sencillas, que comienzan por S Ayuda a cumplir plazos defectos Reducir los riesgos de

(en japonés) y que son las que Evita comprar productos Mejora de la accidentes.

dan nombre al método. Su innecesarios productividad. Reducir el estrés de los

origen está en 1960 en la Se produce una mejora empleados al no tener

ciudad de Toyota y su objetivo del ambiente de trabajo. Aumento de la utilidad o que hacer tareas

Las 5‘S era conseguir lugares de Mejora la imagen beneficio. frustrantes.

trabajo que estuviesen mejor Satisfacción del cliente. Mejora de los procesos

organizados. Para ello se basa Minimizar los errores y las de comunicación interna.

en dos principios básicos: el demoras. Reducir el tiempo de

orden y la limpieza. Maximizar el uso de los búsqueda de los

recursos y activos de la elementos que se

empresa. necesitan.

Suavizar el flujo de

trabajo.

Poka-yoke es una técnica de Son simples y baratos. Si Sistema pull Se caracterizan por ser

calidad desarrollada por el son demasiado Mejora de los procesos simples y económicos.

ingeniero japonés Shigeo complicados o caros, su Se minimiza el riesgo de Contribuye a mejorar la

Shingo en los años 1960´s, que uso no será rentable cometer errores y generar calidad en cada

significa "a prueba de errores". Son parte del proceso. defectos operación del proceso.

Este mecanismo evita que Son parte del proceso, Mejora de la Proporciona una

Poka Yoke los errores humanos en los llevan a cabo "100%" de productividad. retroalimentación acerca

procesos se materialicen en la inspección Aumento de la utilidad o de los errores del

defectos. Son puestos cerca o en el beneficio. proceso.

lugar donde ocurre el Satisfacción del cliente. Evita accidentes

error. Proporcionan Minimizar los errores y las causados por fallas

feedback rápidamente demoras. humanas.

para que los errores Maximizar el uso de los Evita que acciones o

puedan corregirse. recursos y activos de la medidas críticas

Sensores de proximidad empresa. dependan del criterio o la

Sensores de movimiento memoria de las personas.

Visión artificial

Testigos de nivel de

líquidos

Barreras fotoeléctricas

Termómetros

CUADRO COMPARATIVO

Medidores de presión

Contadores

Detectores de vibración

SMED (Single-Minute Menor coste de Sistema pull Incrementar la

Exchange of Dies) es un fabricación (menos Mejora de los procesos disponibilidad de maquina

sistema para reducir tiempo muerto del equipo) Se minimiza el riesgo de Posibilitar la fabricación

drásticamente el tiempo que se tamaño de los lotes más cometer errores y generar de lotes pequeños, sin

tarda en realizar los cambios de pequeños (cambios más defectos encarecer el producto.

maquinaria o equipos en el rápidos permiten cambios Mejora de la Reducir stocks y facilitar

proceso productivo. La esencia de producto más productividad. el control de inventario

del sistema SMED es frecuentes) Aumento de la utilidad o Incrementar el espacio

transformar el proceso, y Mejora de la capacidad beneficio. disponible

realizar la mayor cantidad de de respuesta a la Satisfacción del cliente. Disminuir los

pasos de cambio posible demanda del cliente Minimizar los errores y las desplazamientos y

mientras el equipo está en (tamaño de los lotes más demoras. manipulaciones

funcionamiento, y facilitar y pequeños permiten una Maximizar el uso de los Reducir el tiempo de

agilizar los pasos sobrantes. El programación más recursos y activos de la respuesta

nombre de SMED proviene de flexible) empresa. Utilizar la creatividad de

la meta de reducir los tiempos Menores niveles de las personas.

SMED de cambio a un número de inventario (tamaño de los

dígitos «single» (esto es, lotes más pequeños dan

menos de 10 minutos). como resultado menores

niveles de inventario)

Elemento interno

(elementos que deben ser

completado mientras que

el equipo está parado)

Los elementos externos

(elementos que pueden

ser realizados mientras el

equipo está en

funcionamiento).

Es una metodología japonesa Se localiza un problema. Sistema pull Utilización efectiva de la

incluida en Lean Manufacturing, Puede ser localizado Mejora de los procesos mano de obra

la cual busca que cada proceso automáticamente (por Se minimiza el riesgo de Asegura las entregas a

tenga su propio autocontrol de sensores o dispositivos cometer errores y generar tiempo

calidad (refiriéndose electrónicos), o defectos Reduce costes y

principalmente a procesos manualmente (por Mejora de la desperdicios

industriales de producción en operarios o inspectores). productividad.

línea o a gran escala). Este Se para la producción de Aumento de la utilidad o

método no funciona solamente la línea beneficio.

CUADRO COMPARATIVO

corrigiendo una irregularidad momentáneamente. Satisfacción del cliente.

Autonomation puntual, sino que investiga la Se establecen soluciones Minimizar los errores y las

causa raíz, permitiendo rápidas para corregir los demoras.

eliminarla y evitando su efectos del problema. Así Maximizar el uso de los

repetición en el futuro. se puede reanudar la recursos y activos de la

producción mientras se empresa.

busca una solución

definitiva.

Se investigan las causas

raíz del problema (esto

puede llevar bastante

tiempo) y se implanta una

solución definitiva.

El método Kaizen es una Es una estrategia Sistema pull Reducción de los

filosofía orientada a buscar el orientada hacia el cliente: Mejora de los procesos desperdicios o residuos.

perfeccionamiento: sea lo que para satisfacer al cliente Se minimiza el riesgo de Al mejorar su capacidad

sea que hagas siempre puedes es importante hacer cometer errores y generar de autogestión, los

mejorarlo. mejoras, porque una defectos. empleados son más

es muy utilizado en marketing mejora que no aumente la Mejora de la productivos, por ende, su

como un sistema de gestión satisfacción del cliente no productividad. trabajo genera menor

orientado a la mejora continua tiene importancia Aumento de la utilidad o cantidad de residuos.

de procesos, buscando eliminar absoluta. Es necesario beneficio. Crea líderes en las

las malas prácticas o plantarse siempre la Satisfacción del cliente. organizaciones.

ineficiencias que reducen el pregunta “el cambio Minimizar los errores y las Ante un aprendizaje

desempeño del sistema en propuesto ¿En qué va a demoras. autogestivo, este método

cuestión. aumentar la satisfacción Maximizar el uso de los desarrolla pequeños

de los clientes de la recursos y activos de la líderes dentro de sus

Kaizen

empresa?”.

Concierne a las personas

empresa. puestos de trabajo.

Fomenta valores

y a la cultura: el Kaizen personales y laborales

tiende a modificar la Este método representa

cultura organizacional de una mejora continua en

la empresa, a veces se los principios personales

discute el tópico de que que luego son

2muchas empresas trasladados al trabajo,

japonesas tiene un buen creando trabajadores más

nivel de calidad por que eficientes y

cuentan con trabajadores comprometidos.

japoneses, leales y

comprometidos, dada la

cultura intrínseca del

CUADRO COMPARATIVO

país”.

Son todos aquellos costos Prevención Sistema pull Reducción de costos de

destinado por la empresa para Evaluación Mejora de los procesos fabricación.

alcanzar la calidad requerida en Falla interna Se minimiza el riesgo de Mejora de la gestión

un producto o servicio, Falla Externa cometer errores y generar administrativa.

previniendo, evitando o Revisión de nuevos defectos Mejora en el

detectando errores, para productos y procesos Mejora de la planeamiento y la

alcanzar parámetros de Planeación de la calidad productividad. programación de

excelencia. (Plan global y difusión) Aumento de la utilidad o actividades.

Implica la utilización de Capacitación focalizada beneficio. Traducción de los

Costos de técnicas administrativas,

encaminadas a la utilización

Control de Procesos

Planificación de la

Satisfacción del cliente.

Minimizar los errores y las

problemas a términos

económicos.

Calidad adecuada de los recursos inspección demoras.

disponibles, la cuantificación de Selección y evaluación de Maximizar el uso de los

esfuerzos y el aprovechamiento proveedores recursos y activos de la

de las áreas de oportunidad. Auditorías de calidad empresa.

Los costos de calidad, surgen (Evaluación del Plan

debido a la baja calidad que global)

pudiera existir, por lo que se

encuentran ligados a la

identificación, creación,

prevención y reparación de

defectos.

OSORIO REYES JULISSA JAQUELINE

7A

También podría gustarte

- Infografia MicroconomiaDocumento1 páginaInfografia MicroconomiaTess Tayler100% (1)

- Ensayo InnovaciónDocumento4 páginasEnsayo InnovaciónDavid Morales ChávezAún no hay calificaciones

- Competencia Desleal, Dumping y ContrabandoDocumento20 páginasCompetencia Desleal, Dumping y ContrabandoKATHERINE MERIBETH MENDEZ MEJIAAún no hay calificaciones

- La Ventaja Invisible Como Impulsan Los Intangibles El Rendimient o EmpresarialDocumento1 páginaLa Ventaja Invisible Como Impulsan Los Intangibles El Rendimient o EmpresarialPaul Jon Gonzales HermozaAún no hay calificaciones

- 1 Morfosintaxis PDFDocumento43 páginas1 Morfosintaxis PDFCristian Leal UlloaAún no hay calificaciones

- Mapa ConceptualDocumento2 páginasMapa Conceptualjennifer100% (1)

- Principales Competidores de GoogleDocumento1 páginaPrincipales Competidores de GoogleEfrain Emmanuel Aldana UcoAún no hay calificaciones

- Fase 1. Conceptos Básicos de Productividad y CompetitividadDocumento13 páginasFase 1. Conceptos Básicos de Productividad y CompetitividaddianaAún no hay calificaciones

- Cuadro Comparativo Determinar El SoftwareDocumento7 páginasCuadro Comparativo Determinar El SoftwareMilton EscobarAún no hay calificaciones

- Metricas y ControladoresDocumento6 páginasMetricas y ControladoresCarlos ArevaloAún no hay calificaciones

- Cadena de SuministroDocumento2 páginasCadena de SuministroAndrea MoraAún no hay calificaciones

- Actividad Control en La Cadena de SuministroDocumento6 páginasActividad Control en La Cadena de SuministroYenny ArocaAún no hay calificaciones

- CostosDocumento3 páginasCostosroque moo mayAún no hay calificaciones

- Actividad 1 - Evidencia 2Documento4 páginasActividad 1 - Evidencia 2Tatiana MendozaAún no hay calificaciones

- 1.actividad 1. 'Administración de Operaciones'Documento3 páginas1.actividad 1. 'Administración de Operaciones'Erick OsunaAún no hay calificaciones

- Cadena de Suministro Mapa - MentalDocumento13 páginasCadena de Suministro Mapa - MentalMichael camilo100% (1)

- Actividad 3 - Conceptos Claves Del Supply Chain ManagementDocumento8 páginasActividad 3 - Conceptos Claves Del Supply Chain ManagementNatalia OspitiaAún no hay calificaciones

- Infografia - Actividad 2Documento1 páginaInfografia - Actividad 2LIBARDO MORALES DIAZAún no hay calificaciones

- Lean Manufacturing Cuadro SinopticoDocumento1 páginaLean Manufacturing Cuadro SinopticoZAYRA DE LEONAún no hay calificaciones

- Cuadro Modelos Gerenciales - Andres Felipe Guerrero MoranDocumento1 páginaCuadro Modelos Gerenciales - Andres Felipe Guerrero MoranANDRES FELIPE GUERRERO MORÁNAún no hay calificaciones

- Teorias Administrativas ModernasDocumento7 páginasTeorias Administrativas ModernasAlexis RuizAún no hay calificaciones

- Rap 4 Evidencia 2 Actividad de Aprendizaje 13Documento6 páginasRap 4 Evidencia 2 Actividad de Aprendizaje 13Alcarazm WilliamcAún no hay calificaciones

- Diapositivas Sistemas de Costos AbcDocumento10 páginasDiapositivas Sistemas de Costos Abcingrid lorena salazarAún no hay calificaciones

- Folleto PresupuestoDocumento3 páginasFolleto PresupuestoClaudia Marcela HERNADEZ VARGASAún no hay calificaciones

- Actividad #3 Presupuestos (Folleto)Documento5 páginasActividad #3 Presupuestos (Folleto)Claudia PérezAún no hay calificaciones

- Mapa Conceptual de El Tema Administracion de Operaciones y Cadenas de SuministrosDocumento2 páginasMapa Conceptual de El Tema Administracion de Operaciones y Cadenas de SuministrosLes Anto91% (11)

- Planeacion de La Cadena de SuministroDocumento169 páginasPlaneacion de La Cadena de SuministroMalleus MaleficarumAún no hay calificaciones

- Mapa Conceptual de El Tema Administracion de Operaciones y Cadenas de SuministrosDocumento2 páginasMapa Conceptual de El Tema Administracion de Operaciones y Cadenas de SuministroskerlinAún no hay calificaciones

- A1 C11 A c14 Tabla ComparativaDocumento3 páginasA1 C11 A c14 Tabla ComparativaDiego Cesar RJAún no hay calificaciones

- Proceso 11 Foro TerminadoDocumento7 páginasProceso 11 Foro TerminadoGUISELA CHAPOÑAN SANCHESAún no hay calificaciones

- Caso Dap Grupo3Documento7 páginasCaso Dap Grupo3Eduardo Chavez MontesAún no hay calificaciones

- Actividad N 5 CostosoDocumento5 páginasActividad N 5 Costosojuan miguel mejia londoñoAún no hay calificaciones

- 1.1 Conceptos Básicos ABCDocumento18 páginas1.1 Conceptos Básicos ABCMARISELA MINANGOAún no hay calificaciones

- Eje 2 Aseguramiento de CalidadDocumento9 páginasEje 2 Aseguramiento de CalidadLeonardo ChaparroAún no hay calificaciones

- Balance Scorecard-Dofa.. Elizabeth ArangoDocumento12 páginasBalance Scorecard-Dofa.. Elizabeth ArangoElizabethAún no hay calificaciones

- A3 DMRDocumento6 páginasA3 DMRDiego Kontio MacouzetAún no hay calificaciones

- 5 Beneficios de La Tecnologia Productividad LogisticaDocumento15 páginas5 Beneficios de La Tecnologia Productividad LogisticaSara CabreraAún no hay calificaciones

- SoftwareDocumento15 páginasSoftwarekarlitosborja jcbyAún no hay calificaciones

- ACT10 CompressedDocumento6 páginasACT10 CompressedHelen LópezAún no hay calificaciones

- Presentacion Logística - Supply ChainDocumento6 páginasPresentacion Logística - Supply ChainENCISO VASQUEZ JOSE LUISAún no hay calificaciones

- Parcial Julio ChavezDocumento10 páginasParcial Julio ChavezJulio ChavezAún no hay calificaciones

- Actividad 1Documento2 páginasActividad 1Monse HernandezAún no hay calificaciones

- S2A1 GamezC RocioMaribelDocumento6 páginasS2A1 GamezC RocioMaribelfan farronAún no hay calificaciones

- 5 Beneficios de La Tecnologia Productividad LogisticaDocumento15 páginas5 Beneficios de La Tecnologia Productividad LogisticaAngel Gerardo MendezAún no hay calificaciones

- Administración de Las Relaciones Con El ProveedorDocumento5 páginasAdministración de Las Relaciones Con El ProveedorJhuranny Galindo YttAún no hay calificaciones

- Conceptos Basicos de CalidadDocumento1 páginaConceptos Basicos de CalidadLeonel StarkAún no hay calificaciones

- Evidencia 3 Cuadro Comparativo Determinar El Software para Consolidar La Informacion en La Cadena de AbastecimientoDocumento7 páginasEvidencia 3 Cuadro Comparativo Determinar El Software para Consolidar La Informacion en La Cadena de Abastecimientohanna valeriAún no hay calificaciones

- Mapas Jona PDFDocumento5 páginasMapas Jona PDFJOSE LUIS DEL CASTILLO MARTINEZAún no hay calificaciones

- Argumentar La Importancia Del CEP y Aplicar HerramientasDocumento8 páginasArgumentar La Importancia Del CEP y Aplicar HerramientasJuan Esteban Puerta OchoaAún no hay calificaciones

- Folleto de Presupuestos - Actividad 3Documento3 páginasFolleto de Presupuestos - Actividad 3Ana Maria100% (3)

- Folleto de Presupuestos Actividad 3 PDFDocumento3 páginasFolleto de Presupuestos Actividad 3 PDFDuban Orduay GIL ORTIZAún no hay calificaciones

- GerenciaDocumento30 páginasGerenciaKARYN JUNEHT RAMOS TORRESAún no hay calificaciones

- cl-Brochure-Ariba2 WebDocumento4 páginascl-Brochure-Ariba2 WebArmk SupplyAún no hay calificaciones

- Caso LenovoDocumento4 páginasCaso Lenovocarolina diazAún no hay calificaciones

- Mapa Conceptual Logistica y TransporteDocumento2 páginasMapa Conceptual Logistica y TransporteYerson BonillaAún no hay calificaciones

- Herramientas de CalidadDocumento2 páginasHerramientas de Calidadlina vanegasAún no hay calificaciones

- Last1 U2 A3 MaamDocumento4 páginasLast1 U2 A3 MaamAngeles AmbrizAún no hay calificaciones

- Cuadro Comparativo EnfoquesDocumento3 páginasCuadro Comparativo EnfoquesBLANCA ALVARADOAún no hay calificaciones

- Act 3 Unid 2Documento2 páginasAct 3 Unid 2Julio Cesar Contreras DelgadoAún no hay calificaciones

- Actividad 1 - Conceptualización de Sistemas de CosteoDocumento2 páginasActividad 1 - Conceptualización de Sistemas de Costeoclaudia caicedoAún no hay calificaciones

- Redes Sociales AcademicasDocumento3 páginasRedes Sociales AcademicasJULISSA JAQUELINE OSORIO REYESAún no hay calificaciones

- ALTEC 2017 Paper 502Documento15 páginasALTEC 2017 Paper 502JULISSA JAQUELINE OSORIO REYESAún no hay calificaciones

- Presentación2 CUESTIONARIODocumento1 páginaPresentación2 CUESTIONARIOJULISSA JAQUELINE OSORIO REYESAún no hay calificaciones

- Tipos de ModelosDocumento26 páginasTipos de ModelosIvan RaveloAún no hay calificaciones

- ALTEC 2017 Paper 502Documento15 páginasALTEC 2017 Paper 502JULISSA JAQUELINE OSORIO REYESAún no hay calificaciones

- Redes AcademicasDocumento1 páginaRedes AcademicasJULISSA JAQUELINE OSORIO REYESAún no hay calificaciones

- Redes Académicas y Cientificas ImagenesDocumento2 páginasRedes Académicas y Cientificas ImagenesJULISSA JAQUELINE OSORIO REYESAún no hay calificaciones

- Redes CientíficasDocumento2 páginasRedes CientíficasJULISSA JAQUELINE OSORIO REYESAún no hay calificaciones

- Cuestionario 1Documento1 páginaCuestionario 1JULISSA JAQUELINE OSORIO REYESAún no hay calificaciones

- 3 NarcisoDocumento24 páginas3 Narcisonachito0510Aún no hay calificaciones

- Actividad 20 Mapa Conceptual - Osorio Reyes Julissa JaquelineDocumento5 páginasActividad 20 Mapa Conceptual - Osorio Reyes Julissa JaquelineJULISSA JAQUELINE OSORIO REYESAún no hay calificaciones

- Economia Internacional PDFDocumento10 páginasEconomia Internacional PDFJULISSA JAQUELINE OSORIO REYESAún no hay calificaciones

- Iniciacion o PreparacionDocumento4 páginasIniciacion o PreparacionJULISSA JAQUELINE OSORIO REYESAún no hay calificaciones

- Evolución Del Pensamiento Estratégico en La Formación de La Estrategia EmpresarialDocumento23 páginasEvolución Del Pensamiento Estratégico en La Formación de La Estrategia Empresarialmaximiliano granjaAún no hay calificaciones

- Osorio Reyes Julissa Jaqueline - 7°a - S3 - S4 - Economia de Mexico-Estructura EconomicaDocumento28 páginasOsorio Reyes Julissa Jaqueline - 7°a - S3 - S4 - Economia de Mexico-Estructura EconomicaJULISSA JAQUELINE OSORIO REYESAún no hay calificaciones

- Manual de PuestosDocumento62 páginasManual de PuestosJULISSA JAQUELINE OSORIO REYESAún no hay calificaciones

- Cuadro SinopticoDocumento1 páginaCuadro SinopticoJULISSA JAQUELINE OSORIO REYESAún no hay calificaciones

- Proyecto Final - Taller de Investigacion 1Documento65 páginasProyecto Final - Taller de Investigacion 1JULISSA JAQUELINE OSORIO REYESAún no hay calificaciones

- 1.1.2. Teoría Clásica y Neoclásica.Documento1 página1.1.2. Teoría Clásica y Neoclásica.JULISSA JAQUELINE OSORIO REYESAún no hay calificaciones

- Desarrollo de Un Plan de Accion para Mejorar El Clima OrganizacionalDocumento70 páginasDesarrollo de Un Plan de Accion para Mejorar El Clima OrganizacionalIris100% (5)

- Tabla Informativa Del Modelo Nacional para La CalidadDocumento6 páginasTabla Informativa Del Modelo Nacional para La CalidadJULISSA JAQUELINE OSORIO REYESAún no hay calificaciones

- ITESCO-AC-PO-004-A03 Estructura Del Proyecto - NUEVO 11.09.2019Documento12 páginasITESCO-AC-PO-004-A03 Estructura Del Proyecto - NUEVO 11.09.2019RafaelSantiagoAún no hay calificaciones

- Diagrama de FlujoDocumento1 páginaDiagrama de FlujoJULISSA JAQUELINE OSORIO REYESAún no hay calificaciones

- Usos Del DownsizingDocumento1 páginaUsos Del DownsizingJULISSA JAQUELINE OSORIO REYESAún no hay calificaciones

- Guion de Entrevista LaboralDocumento3 páginasGuion de Entrevista LaboralJULISSA JAQUELINE OSORIO REYESAún no hay calificaciones

- El Ultimo Deseo - Andrzej SapkowskiDocumento244 páginasEl Ultimo Deseo - Andrzej SapkowskiCristian Fernández Araya50% (2)

- Modelos de NegociosDocumento8 páginasModelos de NegociosJULISSA JAQUELINE OSORIO REYESAún no hay calificaciones

- Modelos de NegociosDocumento8 páginasModelos de NegociosJULISSA JAQUELINE OSORIO REYESAún no hay calificaciones

- 6th Central Pay Commission Salary CalculatorDocumento15 páginas6th Central Pay Commission Salary Calculatorrakhonde100% (436)

- 2.5 Diseño Del Marco TeóricoDocumento1 página2.5 Diseño Del Marco TeóricoJULISSA JAQUELINE OSORIO REYESAún no hay calificaciones

- Tendencias de Los Negocios InternacionalesDocumento2 páginasTendencias de Los Negocios InternacionalesDavid Sanchez LeonAún no hay calificaciones

- IGTFDocumento7 páginasIGTFmaria lopezAún no hay calificaciones

- Gobierno de Leon FebresDocumento3 páginasGobierno de Leon FebresMichelleAún no hay calificaciones

- Guía 13 Propiedad, Planta y EquipoDocumento8 páginasGuía 13 Propiedad, Planta y EquipogjgjgjgjgAún no hay calificaciones

- Modulo 2. Conociendo A Nuestros ClientesDocumento29 páginasModulo 2. Conociendo A Nuestros ClientesraulAún no hay calificaciones

- Lcyc U2 A1 HepfDocumento6 páginasLcyc U2 A1 Hepfhector100% (1)

- Pregunta 1 - RRHHDocumento2 páginasPregunta 1 - RRHHtracyAún no hay calificaciones

- Taller Mi Programa de FormaciónDocumento5 páginasTaller Mi Programa de FormaciónJaneth RodríguezAún no hay calificaciones

- Resumen. La Revolución Industrial. AshtonDocumento15 páginasResumen. La Revolución Industrial. AshtonEmilio Perez Darriba100% (2)

- TR-Analisis IncrementalDocumento30 páginasTR-Analisis IncrementalAngie Torres SuárezAún no hay calificaciones

- Evalaución Sumativa IIDocumento3 páginasEvalaución Sumativa IImacarenaAún no hay calificaciones

- Tamaño Optimo Del EstadoDocumento3 páginasTamaño Optimo Del EstadoDhanadpazAún no hay calificaciones

- 3.1 Detalles Del Diseño Del ProductoDocumento14 páginas3.1 Detalles Del Diseño Del ProductoIvonne RiveraAún no hay calificaciones

- Libro Historia Economica y Financiera de La RD Franklin FrancoDocumento160 páginasLibro Historia Economica y Financiera de La RD Franklin FrancoLuis Manuel50% (2)

- Unidad 2 Admon Operaciones 2Documento27 páginasUnidad 2 Admon Operaciones 2Joel Fierro100% (3)

- Guia CLEI 5 Proyecto de VidaDocumento9 páginasGuia CLEI 5 Proyecto de VidaJHON ESTIVEN GARCIA ALVAREZAún no hay calificaciones

- Analisis Art 90 Al 99 LisrDocumento5 páginasAnalisis Art 90 Al 99 Lisrb181061Aún no hay calificaciones

- Estudio de CasoDocumento2 páginasEstudio de CasoJoandry Peñaloza100% (1)

- GFPI-F-135 - GA EmpresaDocumento7 páginasGFPI-F-135 - GA Empresapaula ceronAún no hay calificaciones

- Producto Académico 01Documento5 páginasProducto Académico 01Elizabeth ChAún no hay calificaciones

- Registros ContablesDocumento27 páginasRegistros ContablesLeonardo AndersonAún no hay calificaciones

- CO PLUC AAlonso Septiembre 2020 1Documento5 páginasCO PLUC AAlonso Septiembre 2020 1Christian M Nino-Moris FAAún no hay calificaciones

- Taller de EmprendimientoDocumento6 páginasTaller de EmprendimientoCARLOS MANUEL LINERO BARRAZAAún no hay calificaciones

- Ensayo Sobre La Globalizacion 1Documento3 páginasEnsayo Sobre La Globalizacion 1alvaroAún no hay calificaciones

- 7ma Clase 2da Fase Ing Transporte 17.05.23 AvDocumento32 páginas7ma Clase 2da Fase Ing Transporte 17.05.23 AvJesús Alonso Paricahua RomeroAún no hay calificaciones

- Tarea II ParcialDocumento12 páginasTarea II ParcialCesar PerezAún no hay calificaciones

- TareaDocumento24 páginasTareaJimmy Giraldo LeivaAún no hay calificaciones

- Actividad III Modulo Empowerment - Diplomado Opción de GradoDocumento2 páginasActividad III Modulo Empowerment - Diplomado Opción de GradoKelly Johanna Padilla Fuentes100% (1)

- Trabajo Final Economia AplicadaDocumento6 páginasTrabajo Final Economia Aplicadariky guerreroAún no hay calificaciones

- EJE 4 Gestion Por Procesos - AuditoriaDocumento14 páginasEJE 4 Gestion Por Procesos - AuditoriaMichael Eduardo Gomez BuitragoAún no hay calificaciones