Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Sesión 03 Determinacion de Costos de Materiales Directo

Cargado por

sebastian0 calificaciones0% encontró este documento útil (0 votos)

15 vistas31 páginasEl documento presenta información sobre el proceso de determinación del costo de materiales directos. Explica que se debe identificar, cuantificar y valorar los materiales necesarios para la producción, considerando factores como desperdicios y reprocesos. También describe cómo calcular las cantidades de materiales requeridas para satisfacer la demanda mediante el uso de listas de materiales y el cálculo de necesidades brutas, disponibilidades y necesidades netas.

Descripción original:

Título original

Sesión 03 Determinacion de costos de materiales directo

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PPTX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoEl documento presenta información sobre el proceso de determinación del costo de materiales directos. Explica que se debe identificar, cuantificar y valorar los materiales necesarios para la producción, considerando factores como desperdicios y reprocesos. También describe cómo calcular las cantidades de materiales requeridas para satisfacer la demanda mediante el uso de listas de materiales y el cálculo de necesidades brutas, disponibilidades y necesidades netas.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPTX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

15 vistas31 páginasSesión 03 Determinacion de Costos de Materiales Directo

Cargado por

sebastianEl documento presenta información sobre el proceso de determinación del costo de materiales directos. Explica que se debe identificar, cuantificar y valorar los materiales necesarios para la producción, considerando factores como desperdicios y reprocesos. También describe cómo calcular las cantidades de materiales requeridas para satisfacer la demanda mediante el uso de listas de materiales y el cálculo de necesidades brutas, disponibilidades y necesidades netas.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPTX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 31

Facultad de Ingeniería

Escuela Profesional de Ingeniería Industrial

Licenciamiento Institucional

Resolución del Consejo Directivo N° 040-2016-

SUNEDU-CD

Docente: Mg. Ing. Gustavo Raúl Quispe Canales

Asignatura:

Ingeniería de Costos y Presupuestos

Ciclo: VI

“Formamos seres humanos para una cultura de paz”

1

Sesión 04: Costo De Material Directo

La preocupación por el ser humano y su destino siempre debe constituir el interés

principal de todos los esfuerzos técnicos. La preocupación por los grandes problemas no

resueltos de la organización del trabajo y la distribución de los bienes deben permitir

que las creaciones de nuestra mente sean una bendición y no una calamidad para la

humanidad, nunca olvides esto en medio de tus diagramas y ecuaciones.

(Einstein)

“Formamos seres humanos para una cultura de paz” 2

Contenido

• El Proceso de Determinación del Costo: Identificación.

Cuantificación. Valuación de los Elementos del Costo.

Análisis del Costo del Material. El Producto sus

especificaciones. El Material sus especificaciones.

Material Directo Indirecto. Los Estándares de Material.

• Valuación del Material. Costo Total y Unitario. Estructura

del Costo del Material.

“Formamos seres humanos para una cultura de paz” 3

El Proceso de Determinación del Costo: Identificación.

Cuantificación. Valuación de los Elementos del Costo

En los procesos de producción (Bienes y/o servicios)

se encuentran los materiales: materia prima, insumos

y suministros; los que son necesarios para la

elaboración de los productos: Bienes o servicios.

“Es relevante precisar que el costo de adquisición de los

materiales incluye el importe facturado por el

proveedor después de deducir cualquier descuento,

rebaja en el precio u otras partidas similares así como

los intereses incorporados al nominal de los débitos, y

se añadirán todos los gastos adicionales, que se

produzcan hasta que los bienes se hallen ubicados

para su venta, tales como transportes, aranceles de

aduanas, seguros y otros directamente atribuibles a

la adquisición de las existencias”. Giner y Ripoll

(2009).

Las Materias Primas; sufren

transformación y dan origen a los El Proceso de Determinación del

productos. Sus especificaciones son Costo: Identificación. Cuantificación.

las responsables de las características Valuación de los Elementos del Costo

del producto que a su vez satisface

las necesidades de los clientes.

Los Insumos; son bienes elaborados

(Proveedores) y participan en la

producción de otros bienes.

Las Materias Primas y los Insumos

pueden ser clasificados como

materiales directos e indirectos.

Directos cuando es posible asociar

entre la materia prima o el insumo y

el objeto de costos y cuando es fácil y

económicamente posible medir

cuanto de la cantidad del material es

consumido por el objeto de costos

motivo de análisis.

Durante los procesos de conversión de la Desperdicios, daños y reprocesos

materia prima especialmente, es posible

que aparezcan algunos materiales

residuales, los cuales tienen bajos valores

de ventas en comparación con las ventas

totales del producto. Dichos materiales

son denominados DESPERDICIOS.

Desperdicios Normales, son los

inherentes al proceso.

Desperdicios Anormales, son los

generados por encima de las cantidades

indicadas para la elaboración del

producto. Son causados por diferentes

factores como, problema con las

especificaciones de calidad de la materia

prima, intervención inadecuada de los

trabajadores o dificultades en el

desempeño de las máquinas o equipos

involucrados.

Desperdicios, daños y reprocesos

Cuando los desperdicios generan un

ingreso - independientemente de su

magnitud – hacen que los costos de

producción de la orden de producción o

trabajo que lo generó se reduzcan.

En algunas ocasiones los desperdicios

normales y anormales se pueden

reutilizar nuevamente como materia

prima para la fabricación de otros

productos. En estos casos pueden

generar un ahorro en la elaboración de

los productos.

Cuando se requiere determinar la

cantidad de materias primas e insumos

para la elaboración de volúmenes de

productos, se debe de tener en cuenta

los desperdicios propios del proceso

Para calcular la cantidad de materiales Cálculo de las Cantidades para un

directos que se requieren para una determinado volumen de producción

determinada producción (bienes y/o

servicios), se utiliza una herramienta que

se denomina LISTA DE MATERIALES (BILL

OF MATERIAL), que rescatamos de los

sistemas MRP.

Las empresas manufactureras tienen

tres tipos de inventario: materias

primas, productos en proceso y

producto terminado.

Las materias primas se refieren a los

materiales comprados que no han

ingresado al proceso de producción y se

encuentran registrados como Activo

Circulante en la cuenta de inventario de

material. Cuando ingresan al proceso de

producción, su costo se clasifica como

MATERIAL DIRECTO.

Cálculo de las Cantidades para un

determinado volumen de producción

En esta fase se obtiene el Plan de Materiales ( PM ), también llamado Programa

de Componentes , en el que se determinan los pedidos a realizar (en cantidad y

tiempo) de los componentes que intervienen en la elaboración de cada

producto final para poder cumplir con las cantidades recogidas en el PMP . Se

trata de un plan a corto plazo, normalmente con un horizonte de planificación

de menos de un año, dividido en periodos semanales o diarios (en este capítulo

trabajaremos siempre en semanas).

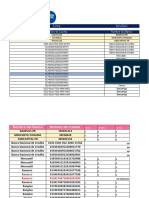

A continuación pasaremos a explicar el desarrollo de estos cálculos, los cuales se

irán plasmando en una tabla como la que se muestra a continuación, que

representa al anteriormente mencionado fichero de registro de inventarios. Éste

consta de tres partes o segmentos: segmento maestro de datos, segmento de

estado de inventarios y segmento de datos subsidiarios. En la tabla siguiente

pueden verse los dos primeros, dado que en el tercero no es fundamental y sólo

recoge información adicional sobre órdenes especiales, cambios solicitados y

otros aspectos.

Cálculo de las Cantidades para un determinado

volumen de producción

Cálculo de las Cantidades para un determinado volumen de producción

Para cada ítem, se empleará una tabla similar a la anterior, en la que la información

que se recoge en el segmento maestro de datos es la siguiente: Identificación : código

o nombre con el que se identifica a cada ítem.

Nivel : proporciona información sobre las fases de elaboración y montaje del producto

final, por lo que se corresponden con los diferentes niveles de las listas de materiales.

Por tanto, en un nivel n se encontrarán los componentes necesarios para elaborar los

de nivel N-1.

I0 : Inventario inicial o cantidad de ítem existente en el almacén al comienzo del

horizonte de planificación

SS : stock de seguridad.

TS : tiempo de suministro (expresado en semanas).

A : factor de aprovechamiento de la ruta de obtención de un ítem, es decir, el

complementario a la tasa de defectuosos ( A = 1 d ).

Dimensionado : técnica de dimensionado de los lotes a planificar de cada ítem, así

como, en su caso, los factores de ajuste del tamaño de los lotes.

Cálculo de las Cantidades para un determinado volumen de producción

El desarrollo del proceso de cálculo puede desglosarse en los pasos siguiente:

1. Determinación de las Necesidades Brutas (NBi)

Si se va producir 100 Bicicletas

NB de R = 2 x 1 x Número de Bici = 200 und

NB de BM = 2 x 1 x Número de Bici + 3 x 1 x Número de Bici = 500 und

Si se el componente se vende cómo PTse adicionan las ventas (100 und)

NB de R = 2 x 1 x Número de Bici + Ventas de Bici = 300 und

Cálculo de las Cantidades para un determinado volumen de producción

2. Determinación de lo disponible (Di)

Es decir, de las disponibilidades reales semanales de cada ítem (fila b). Se ha de

entender que se va a trabajar bajo el supuesto de que dicha cantidad es la realmente

disponible, una vez descontado el stock de seguridad. Por tanto, no tiene por qué

coincidir con el inventario existente en el almacén en un momento determinado, a no

ser que no se desee mantener stock de seguridad para dicho artículo. Conociéndose

el inventario inicial (I0), las disponibilidades en el primer periodo (D 1) se calcularían.

Cálculo de las Cantidades para un determinado volumen de producción

2. Determinación de lo disponible (Di)

Es decir, de las disponibilidades reales semanales de cada ítem (fila b). Se ha de

entender que se va a trabajar bajo el supuesto de que dicha cantidad es la realmente

disponible, una vez descontado el stock de seguridad. Por tanto, no tiene por qué

coincidir con el inventario existente en el almacén en un momento determinado, a no

ser que no se desee mantener stock de seguridad para dicho artículo. Conociéndose

el inventario inicial (I0), las disponibilidades en el primer periodo (D 1) se calcularían.

Cálculo de las Cantidades para un determinado volumen de producción

3) Deberán considerarse los pedidos que ya están en curso de fabricación y que

constituyen, por tanto, recepciones programadas (RPi) (fila c). Ésta es una fila de

datos y, por tanto, en ella no se realiza ningún tipo de cálculo.

4) Se calculará, periodo a periodo, esto es, semana a semana, la diferencia existente

entre la cantidad total de ítem necesaria (NBi) y la cantidad disponible total, que será

la suma de disponibilidades reales (Di) del periodo y la producción en curso (RPi).

Dicha diferencia dará lugar a las necesidades netas (NNi) del periodo en cuestión, que

podrán ser negativas, nulas o positivas (fila d): NNi = Nbi – Di - RPi

Si NN i < 0, se dispone de una cantidad de ítem mayor de la que se necesita en el

periodo para cubrir el PMP y, por tanto, no es necesario planificar la llegada de ningún

lote. El exceso sobre la cantidad necesaria queda disponible para el periodo siguiente.

Si NN i = 0, se dispone de una cantidad de ítem igual a la que se necesita en el periodo

para cubrir el PMP y, por tanto, tampoco es necesario planificar la llegada de ningún

lote. En este caso las disponibilidades del ítem para el periodo siguiente serán nulas

(aunque, cuando se aplican técnicas de dimensionado de lotes de periodo fijo puede

ocurrir que sea necesario planificar la llegada de un lote, existiendo, por tanto,

Cálculo de las Cantidades para un determinado volumen de producción

Si NN i > 0, se necesita una mayor cantidad del ítem de la que se dispone y,

por tanto, es necesario planificar la llegada o recepción de un pedido para

ese periodo ( RPPL i ) (fila e). 5) Periodo a periodo se determinará la

recepción de pedidos planificados ( RPPL i ) (fila e), que va a depender de

las NN i y de la técnica de dimensionado del lote empleada. Por lo que

respecta a dichas técnicas, sólo se van a aplicar algunas de las existentes,

las cuales se explicaron en el capítulo anterior, es decir: lote a lote, lote

constante, lote económico ( EOQ ), periodo constante y periodo óptimo

( POQ ). Partiendo de las mismas, también se podrán realizar ajustes por

máximos, mínimos o múltiplos, cuyo funcionamiento detallaremos en los

problemas.

Si, al aplicar la técnica de dimensionado, la cantidad que está previsto que

llegue fuese mayor a las NN i , el sobrante quedará disponible para el

periodo siguiente. Dicho disponible ( D i +1 ) puede determinarse

mediante la fórmula presentada en el punto 2.

Cálculo de las Cantidades para un determinado volumen de producción

6) Por último, se determinará el lanzamiento de pedidos planificados ( LPPL

i ). Para ello, hay que conocer, por un lado, el factor de aprovechamiento

de la ruta ( A ) y, por otro, el tiempo de suministro del ítem ( TS ). Si el

factor de aprovechamiento fuera inferior a 1 (lo que implica la existencia

de una tasa de defectuosos distinta de 0), calcularemos la cantidad del

ítem a solicitar dividiendo la RPPL i entre el factor de aprovechamiento

( LPPLi-TS = RPPLi / A ). Calculada la cantidad, ésta se habrá de solicitar

tantos periodos antes de la recepción del pedido planificado como

indique el tiempo de suministro del ítem. Dicho resultado, determinado

para cada periodo, constituye el lanzamiento de pedidos planificados

( LPPL i ) del horizonte de planificación.

Cálculo de las Cantidades para un determinado volumen de producción

Finalmente, los lanzamientos de pedidos planificados (LPPLi) para hacer

frente a las necesidades netas de cada ítem en los periodos semanales

conforman el Plan de Materiales (PM), que sólo podrá considerarse válido

si es viable desde el punto de vista de la capacidad, pues el hecho de que

el PMP de partida sea viable no garantiza que el PM generado a partir del

mismo lo siga siendo. Aunque no es éste un objetivo a cubrir mediante

esta obra, para comprobar la viabilidad del Plan de Materiales se ha de

llevar a cabo un proceso de planificación detallada de la capacidad en el

que se compare, semana a semana, la carga generada por dicho plan con

la capacidad disponible por centro de trabajo. Dicho proceso se realiza

mediante la técnica CRP (Capacity Requirements Planning)

Cálculo de las Cantidades para un determinado volumen de producción

PROBLEMA 4.1 La empresa EL PEDAL se dedica a la fabricación de bicicletas de

montaña (Bici). Para su elaboración necesita sólo dos componentes: una estructura

de rueda (ER) y un cuerpo central (CC). Como se observa en la lista de materiales que

aparece en la figura siguiente, para elaborar cada ER se precisan dos barras metálicas

de 50 cm (BM) y dos (R) ruedas. Por su parte, cada CC está compuesto por un manillar

(M), tres BM (iguales a las que se necesitan para fabricar la estructura de ruedas) y un

sillín (S).

Cálculo de las Cantidades para un determinado volumen de producción

Los lanzamientos de pedidos planificados de bicicletas para las próximas seis semanas

son los siguientes: 3.000 unidades en las semanas 1 y 4, y 4.000 unidades en las

semanas 3 y 5. Teniendo en cuenta, además, la información sobre el fichero de

registro de inventarios y la demanda externa de ruedas ( DExt i (R)) recogida en las

siguientes tablas, realice la explosión de necesidades de los componentes BM, R, M y

S.

Cálculo de las Cantidades para un determinado volumen de producción

ITEM CC, Igualmente, para montar una bicicleta se necesita un cuerpo central (CC),

por lo que las NB CC se determinan a partir de la expresión siguiente:

Cálculo de las Cantidades para un determinado volumen de producción

ITEM BM, Dado que en cada estructura de rueda (ER) intervienen 2 unidades del

componente BM y que para elaborar cada cuerpo central (CC) se requieren 3

unidades de dicho componente, las NB i totales del mismo se determinan a partir de

la expresión siguiente:

Cálculo de las Cantidades para un determinado volumen de producción

ITEM BM, Otro aspecto que es necesario contemplar en la tabla siguiente en relación

con el ítem BM es que existe una tasa de defectuosos distinta de cero, siendo el factor

de aprovechamiento igual a 0,8, es decir, del 80%. Esto significa que a la hora de

determinar los lanzamientos de pedidos planificados no sólo hay que tener en cuenta

el tiempo de suministro, adelantando la solicitud de cada pedido con respecto a la

recepción en tantos periodos como indique el TS , sino que, además, la cantidad a

solicitar se determinará dividiendo RPPL i entre el factor de aprovechamiento. Por

ejemplo, LPPL1 = 45.080/0,8 = 56.350. De esta forma, se reciben sin defectos las

45.080 unidades que se necesitan (56.350 20% 56.350 = 45.080).

Cálculo de las Cantidades para un determinado volumen de producción

ITEM R, Por lo que respecta al componente ruedas, al existir una demanda externa

del mismo, las NB totales de ruedas se determinarán a partir de la siguiente

expresión:

Cálculo de las Cantidades para un determinado volumen de producción

ITEM S, Para completar el proceso, tan sólo falta determinar los LPPL i del

componente S. Se requiere un sillín (S) por cada cuerpo central (CC). Por tanto, las NB

i del componente sillín coinciden con las del manillar (M) y se determinan a partir de

la expresión siguiente:

Cálculo de las Cantidades para un determinado volumen de producción

ITEM M, Respecto al componente M, se requiere una unidad del componente M para

elaborar cada cuerpo central de la bicicleta. Por tanto, las NB i de dicho ítem se

determinarán a partir de la expresión siguiente:

Cálculo de las Cantidades para un determinado volumen de producción

Como se observa en la tabla siguiente, el Plan de Materiales lo constituyen los LPPLi

distintos ítems durante el horizonte de planificación de los distintos items durante el

horizonte de planificación:

Inicialmente, veremos las ¿Cómo estimar los costos de los

especificaciones, el contenido de materiales directos?

materias primas o cómo y que cantidad

de materias primas lo forman, así como

su formula o composición; esto es, de

acuerdo al tipo de empresas en que

ubiquemos el estudio, nos deben indicar

el número de artículos que se pretende

elaborar durante un período

determinado, mismo que nos

proporcionara el dato, para estimar una

producción mensual. Este lapso se

estima ideal para calcular cualquier

artículo sujeto a fabricación.

El paso siguiente lo constituye

específicamente, la estimación del

primer elemento del costo: la materia

prima directa incluida en cada producto

u obra determinada, ésta puede ser:

Materias primas básicas ¿Cómo estimar los costos de los

Materias primas secundarias materiales direstos?

Materias primas o materiales

accesorios

Materias primas o materiales de

empaque.

Todas ellas de identificación plena

en el artículo, bien sea de manera

física o a través de las pruebas

químicas de composición

correspondiente, como sucede en

los laboratorios farmacéuticos.

Posteriormente, se determinarán las ¿Cómo estimar los costos de los

cantidades a utilizar de cada materia materiales direstos?

prima, tomando en consideración el o los

desperdicios correspondientes, o las

mermas o pérdidas normales de las

mismas, como resultado de su utilización

(si existe recuperación y venta de los

desperdicios se podrán tomar en cuenta,

aunque es más razonable llevarlos a otros

ingresos ). Finalmente, se calcularán los

costos o precios de las materias primas de

acuerdo con las cotizaciones de los

proveedores, tomando en cuenta la

cantidad y la calidad de las materias

primas requeridas, incluidos los posibles

descuentos a obtener por pronto pago o

por consumo.

Muchas Gracias

“Formamos seres humanos para una cultura de paz” 31

También podría gustarte

- Resumen Documentos PresupuestosDocumento6 páginasResumen Documentos Presupuestosfelipex1711100% (1)

- Actividad Fundamental ADDELADocumento14 páginasActividad Fundamental ADDELADANIELAAún no hay calificaciones

- Desarrollo Cap 7Documento12 páginasDesarrollo Cap 7Kenia100% (1)

- Actividad 3 Metodologia MRPDocumento6 páginasActividad 3 Metodologia MRPAntonio FernandezAún no hay calificaciones

- Contabilidad de Costos Aldo Torres Salinas-Cap2Documento25 páginasContabilidad de Costos Aldo Torres Salinas-Cap2rosiAún no hay calificaciones

- Evidencia1 COSTOSDocumento12 páginasEvidencia1 COSTOSRoxana GaribayAún no hay calificaciones

- Compras, Mano de Obra y FabricacionDocumento17 páginasCompras, Mano de Obra y Fabricacionsaireht RocaAún no hay calificaciones

- Presupuesto de Materiales y CompraDocumento9 páginasPresupuesto de Materiales y Compraapolinar mendoza herazoAún no hay calificaciones

- Corte 2 Presupuesto Empresarial 2023-1Documento8 páginasCorte 2 Presupuesto Empresarial 2023-1Daniela PeraltaAún no hay calificaciones

- Contabilidad II, Unidad III...Documento36 páginasContabilidad II, Unidad III...Jose JulianAún no hay calificaciones

- Trabajo de Investigacion ContabilidadDocumento10 páginasTrabajo de Investigacion ContabilidadBryam BernalAún no hay calificaciones

- Investigacion Costos EstimadosDocumento9 páginasInvestigacion Costos EstimadosLudwin GonzalezAún no hay calificaciones

- Presupuesto de MaterialesDocumento12 páginasPresupuesto de Materialessosimo ivan ramirez tarazonaAún no hay calificaciones

- Hoja de Costos Estimados Josue Gutierrez 26903425Documento10 páginasHoja de Costos Estimados Josue Gutierrez 26903425Josue GutierrezAún no hay calificaciones

- Presupuesto USMDocumento7 páginasPresupuesto USMWilliam HenriquezAún no hay calificaciones

- Requisición de MaterialesDocumento2 páginasRequisición de MaterialesKyesi84% (19)

- Investigacion 7Documento7 páginasInvestigacion 7Raul C.FAún no hay calificaciones

- Glosario Del Tema Tratado.Documento26 páginasGlosario Del Tema Tratado.mindrycuevas7Aún no hay calificaciones

- Guia 29 - Estado de Costos y Estados FinancierosDocumento8 páginasGuia 29 - Estado de Costos y Estados FinancierosRaúl ManriqueAún no hay calificaciones

- Tema 5 Producción, Análisis de Coste y ContabilidadDocumento12 páginasTema 5 Producción, Análisis de Coste y Contabilidadmclaura.8585Aún no hay calificaciones

- Introducción Al Sistema de Costos Por ÓrdenesDocumento10 páginasIntroducción Al Sistema de Costos Por ÓrdenesClaudia Lorena Sánchez CarvajalAún no hay calificaciones

- U2 Cuaderno de Aprendizaje de Costos y PrepuestosDocumento95 páginasU2 Cuaderno de Aprendizaje de Costos y PrepuestosVictor AlbanezAún no hay calificaciones

- Cuestionaria Nava Cap 7Documento4 páginasCuestionaria Nava Cap 7Maritza AcosDguez67% (3)

- Descargable U2 EA1Documento35 páginasDescargable U2 EA1karina araujoAún no hay calificaciones

- Como Elaborar El Estado de Costo de Produccion y VentaDocumento15 páginasComo Elaborar El Estado de Costo de Produccion y Ventamassimo fideleoAún no hay calificaciones

- Semana 2 CoinDocumento18 páginasSemana 2 CoinMiguel Enrique Guzmán MeléndezAún no hay calificaciones

- TEMA III Presupuesto EmpresarialDocumento7 páginasTEMA III Presupuesto EmpresarialAnny BorbonAún no hay calificaciones

- Tarea 5 Contabilidad de Costo 1Documento7 páginasTarea 5 Contabilidad de Costo 1Adileny MartinezAún no hay calificaciones

- Preguntas y Casos Del Cap. 7Documento20 páginasPreguntas y Casos Del Cap. 7Marcos SiesquenAún no hay calificaciones

- Presupuesto de Materiales y Presupuesto de ComprasDocumento9 páginasPresupuesto de Materiales y Presupuesto de ComprasAngel VillanuevaAún no hay calificaciones

- CUESTIONARIO 2DO PARCIAL RosaliaDocumento9 páginasCUESTIONARIO 2DO PARCIAL RosaliaPaGOS DEALEARAún no hay calificaciones

- Presupuesto de MaterialesDocumento6 páginasPresupuesto de MaterialesHendric Ballack E. Fernandez0% (1)

- Contabilidad de Costos Unidad 2Documento72 páginasContabilidad de Costos Unidad 2Elizabeth FernandezAún no hay calificaciones

- Planificación de ComprasDocumento10 páginasPlanificación de ComprasDacner Chinchay AdrianoAún no hay calificaciones

- Elementos Del Costo 2.1 Costos de La Materia Prima 2.2 Costos de La Mano de Obra 2.3 Costos Indirectos de FabricaciónDocumento1 páginaElementos Del Costo 2.1 Costos de La Materia Prima 2.2 Costos de La Mano de Obra 2.3 Costos Indirectos de FabricaciónFrancisco CarreonAún no hay calificaciones

- Elementos Del Costo de ProduccionDocumento21 páginasElementos Del Costo de ProduccionKarina Manjarrez JiménezAún no hay calificaciones

- Fasciulo 3Documento30 páginasFasciulo 3Constanza SANTANA GUERREROAún no hay calificaciones

- Elementos Del CostoDocumento18 páginasElementos Del Costomilton_emaAún no hay calificaciones

- Actividad 3 - Costos Por Órdenes de Producción. CIFDocumento16 páginasActividad 3 - Costos Por Órdenes de Producción. CIFAlejandraAún no hay calificaciones

- Costos de Productos Terminados - Contabilidad de Costos IIDocumento43 páginasCostos de Productos Terminados - Contabilidad de Costos IIGrrSauronAún no hay calificaciones

- Procedimiento para Instalar Un Sistema de Costos...Documento4 páginasProcedimiento para Instalar Un Sistema de Costos...Luz Clarita Aliaga AguilarAún no hay calificaciones

- Metodos de CosteoDocumento6 páginasMetodos de CosteoFrancisco ManuelAún no hay calificaciones

- Cap 3Documento7 páginasCap 3MORELIA ZAYETSI CHOQUE HUANCAAún no hay calificaciones

- Capitulo 3 Polimeni ResueltoDocumento7 páginasCapitulo 3 Polimeni ResueltoLesly Janeth Banegas Lobo33% (3)

- Apuntes MRP Unidad 2Documento22 páginasApuntes MRP Unidad 2Ricardo VelizAún no hay calificaciones

- Presupuesto de ProduccionDocumento8 páginasPresupuesto de ProduccionAdriana M PoloAún no hay calificaciones

- EstimadosDocumento21 páginasEstimadosFIORE_91_17Aún no hay calificaciones

- Valenzuela Serrano Jose Antonio - Unidad2 - Tarea2 PDFDocumento12 páginasValenzuela Serrano Jose Antonio - Unidad2 - Tarea2 PDFAntonio ValenzuelaAún no hay calificaciones

- Costos HistóricosDocumento19 páginasCostos HistóricosSusana BurelaAún no hay calificaciones

- Unidad Iv Contabilidad y Control de MaterialesDocumento11 páginasUnidad Iv Contabilidad y Control de MaterialesRodrigo AdolfoAún no hay calificaciones

- M4U4Documento20 páginasM4U4Wendy JeannetteAún no hay calificaciones

- El Presupuesto de MaterielasDocumento3 páginasEl Presupuesto de MaterielasYelitza AmadoAún no hay calificaciones

- CONTABILIDAD DE COSTOS Unidad1 y 2Documento11 páginasCONTABILIDAD DE COSTOS Unidad1 y 2Rebecca ParedesAún no hay calificaciones

- Costos Gerenciales 3Documento49 páginasCostos Gerenciales 3paolaricoAún no hay calificaciones

- Contabilidad de CostosDocumento65 páginasContabilidad de CostosMari Vazquez100% (1)

- Proceso Contable de CostosDocumento5 páginasProceso Contable de CostosAlexa SolanoAún no hay calificaciones

- Presupuesto de Materiales Marco TeóricoDocumento5 páginasPresupuesto de Materiales Marco TeóricoAlexis M. GaleanaAún no hay calificaciones

- Temas de InvestigacionDocumento8 páginasTemas de InvestigacionJulieta GordilloAún no hay calificaciones

- Contabilidad financiera y gerencial Tomo 2: Aplicaciones prácticas y solucionesDe EverandContabilidad financiera y gerencial Tomo 2: Aplicaciones prácticas y solucionesAún no hay calificaciones

- Preparación de soportes para la aplicación de productos de acabado. MAMR0208De EverandPreparación de soportes para la aplicación de productos de acabado. MAMR0208Aún no hay calificaciones

- 2023 - TITES - Sesión 08a - Marco Metodológico - Aula VirtualDocumento130 páginas2023 - TITES - Sesión 08a - Marco Metodológico - Aula VirtualsebastianAún no hay calificaciones

- Semana #1 - Introducción Al Marketing - PRINTDocumento28 páginasSemana #1 - Introducción Al Marketing - PRINTCarlos GonzalesAún no hay calificaciones

- Presentación Dante Colán Finanzas - PAGO DE DEUDASDocumento5 páginasPresentación Dante Colán Finanzas - PAGO DE DEUDASsebastianAún no hay calificaciones

- Examen Ambinetal 4Documento26 páginasExamen Ambinetal 4sebastianAún no hay calificaciones

- Ingenieria FinancieraDocumento11 páginasIngenieria Financierasebastian0% (1)

- Presentación Ingenieria Financiera - Valuacion de Bonos y AccionesDocumento10 páginasPresentación Ingenieria Financiera - Valuacion de Bonos y AccionessebastianAún no hay calificaciones

- Simulacro RM - 2019iiDocumento2 páginasSimulacro RM - 2019iisebastianAún no hay calificaciones

- Sesión 04 Analisis Del Costo de Mano de ObraDocumento27 páginasSesión 04 Analisis Del Costo de Mano de ObrasebastianAún no hay calificaciones

- Sesion 3 - Tecnologias InformacionDocumento25 páginasSesion 3 - Tecnologias InformacionsebastianAún no hay calificaciones

- Sesión 07 Estados de ResultadosDocumento16 páginasSesión 07 Estados de ResultadossebastianAún no hay calificaciones

- Sem 12 - 15. Gestión de MantenimientoDocumento91 páginasSem 12 - 15. Gestión de Mantenimientosebastian100% (1)

- Banco de Preguntas, SoldaduraDocumento2 páginasBanco de Preguntas, SoldadurasebastianAún no hay calificaciones

- Resolucion de Prueba de Entrada Ing. Proc. EmpreDocumento2 páginasResolucion de Prueba de Entrada Ing. Proc. EmpresebastianAún no hay calificaciones

- Semana 16 Matpel IndustrialDocumento54 páginasSemana 16 Matpel IndustrialsebastianAún no hay calificaciones

- Resolución Prueba de Entrada 2020 I Grupo 01 Derecho EmpDocumento3 páginasResolución Prueba de Entrada 2020 I Grupo 01 Derecho EmpsebastianAún no hay calificaciones

- SEMANA 1 LUNES 2020 INTRODUCCION SI (Modo de Compatibilidad)Documento95 páginasSEMANA 1 LUNES 2020 INTRODUCCION SI (Modo de Compatibilidad)sebastianAún no hay calificaciones

- Acdecc y Bpo PDFDocumento8 páginasAcdecc y Bpo PDFFarid J OrtizAún no hay calificaciones

- Guia de TráficoDocumento8 páginasGuia de TráficoSarai de la caridadAún no hay calificaciones

- Iso 9001 2015 SGCDocumento17 páginasIso 9001 2015 SGCYadira Berenice AndradeAún no hay calificaciones

- Calculadora de Costos Taller FFF-CNCDocumento1 páginaCalculadora de Costos Taller FFF-CNCraicogonzalezAún no hay calificaciones

- Constancia de Alta - Tello Tamay Miguel JesusDocumento2 páginasConstancia de Alta - Tello Tamay Miguel JesusRicardo AmadoAún no hay calificaciones

- Actividad 2 Organizacion y PlaneacionDocumento14 páginasActividad 2 Organizacion y PlaneacionRobins Andres Cataño SarmientoAún no hay calificaciones

- Pauta Ayudantía N°2Documento10 páginasPauta Ayudantía N°2Matias OrellanaAún no hay calificaciones

- Factura Ernesto Rafael Clavel RojasDocumento2 páginasFactura Ernesto Rafael Clavel RojasAngel RizoAún no hay calificaciones

- 14.fundamentos de Plan de MarketingDocumento14 páginas14.fundamentos de Plan de MarketingFlavio Cesar contreras chuquitarquiAún no hay calificaciones

- TBD YusderlingDocumento3 páginasTBD Yusderlingyusderling maldonadoAún no hay calificaciones

- Depre AgroDocumento10 páginasDepre AgroDavidSCAún no hay calificaciones

- Actividad 6 IMFDocumento4 páginasActividad 6 IMFFernando GSAún no hay calificaciones

- A Qué Llamamos LogotiposDocumento3 páginasA Qué Llamamos LogotiposMaria GonzalezAún no hay calificaciones

- Dia Del ContadorDocumento3 páginasDia Del ContadorDario AlbanAún no hay calificaciones

- 2021GUIA 11emprendimiento 2da Entrega 1P-ANGELICADocumento5 páginas2021GUIA 11emprendimiento 2da Entrega 1P-ANGELICAangelica vega zuñigaAún no hay calificaciones

- Carta Auspicio Congreso PMI 2017Documento4 páginasCarta Auspicio Congreso PMI 2017Merly Mardely PcAún no hay calificaciones

- Actividad 7 Evidencia 2 Perfil de ClientesDocumento13 páginasActividad 7 Evidencia 2 Perfil de Clientesapavele13Aún no hay calificaciones

- Lineamientos de Evaluación AA3 REVISADODocumento8 páginasLineamientos de Evaluación AA3 REVISADOSERGIO MAURO ECHAVARRIA PALGAAún no hay calificaciones

- Clase 2 - 3 - Plan de Marketing 25-08-21 y 28-08-21Documento82 páginasClase 2 - 3 - Plan de Marketing 25-08-21 y 28-08-21SubidorDeLibrosAún no hay calificaciones

- EMPRESA CEAB AvancesDocumento20 páginasEMPRESA CEAB AvancesGrover Santy Muñoz100% (1)

- Prevención de Delitos FinancierosDocumento24 páginasPrevención de Delitos FinancierosangelAún no hay calificaciones

- Ganancias y Pérdidas. FUNpdf11Documento1 páginaGanancias y Pérdidas. FUNpdf11Alex Darwin Roque RoqueAún no hay calificaciones

- INCENTIVOS A LAS EXPORTACIONES GrupoDocumento3 páginasINCENTIVOS A LAS EXPORTACIONES GrupoLiz Fatima CVarAún no hay calificaciones

- Trabajo Final 4Documento20 páginasTrabajo Final 4YENSY LORENA LÓPEZ CASTROAún no hay calificaciones

- Guia 09 - ANGELA STEPHANY NUÑEZ VELASQUEZDocumento3 páginasGuia 09 - ANGELA STEPHANY NUÑEZ VELASQUEZAntoni Flores ChucoAún no hay calificaciones

- Plan de Negocios Equipo 4Documento18 páginasPlan de Negocios Equipo 4Hisoka SSJAún no hay calificaciones

- Evaluación Ex Ante, Ejecución y Ex PostDocumento16 páginasEvaluación Ex Ante, Ejecución y Ex PostGaby ChicaizaAún no hay calificaciones

- Hospitalidad EvaluacionesDocumento16 páginasHospitalidad EvaluacionesXIMENA MARISOL ILAQUICHE TOAQUIZAAún no hay calificaciones

- Las Areas de La Empresa y Los Negocios InternacionalesDocumento6 páginasLas Areas de La Empresa y Los Negocios InternacionalesElizabeth Herrera100% (1)

- Enunciado Producto Académico N°3Documento10 páginasEnunciado Producto Académico N°3CRISTIAN JAYSON RODRIGUEZ ORIHUELAAún no hay calificaciones