Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Practica N 5: Docente: Dr. Ing. Ronald Huanca López Materia: Ingenieria de Metodos Auxiliar

Cargado por

SaraTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Practica N 5: Docente: Dr. Ing. Ronald Huanca López Materia: Ingenieria de Metodos Auxiliar

Cargado por

SaraCopyright:

Formatos disponibles

CARRERA DE INGENIERIA INDUSTRIAL

INGENIERIA DE METODOS

PRACTICA NO5

DOCENTE: Dr. Ing. Ronald Huanca López MATERIA: INGENIERIA DE METODOS

AUXILIAR: Univ. Jeraldine Mendoza Vargas SIGLA: IND 2202 “A”

Fecha de emisión: 25 de noviembre de 2023 Fecha de entrega: Tercer examen parcial

Parte Teórica:

1. ¿Qué es estudio de tiempos?

Es la aplicación de técnicas que determinan el contenido de una tarea definida fijando el

tiempo que un trabajador calificado invierte en llevar a cabo la tarea con arreglo a una

norma de rendimiento preestablecido.

2. ¿Cuál es el objetivo del estudio de movimientos?

El objetivo es eliminar o reducir los movimientos ineficientes, facilitar y acelerar los

eficientes y de esta manera incrementar el índice de producción.

3. Mencione y explique los principios de la economía de movimientos

• Incrementar la eficiencia del trabajo: se busca eliminar tiempos innecesarios de los

procesos y de esta manera aumentar la productividad de los operarios.

• Proporcionar estándares de tiempo que servirán de información a otros sistemas

de la empresa: estandarizar el trabajo nos permitirá incrementar o manejar un

índice de productividad determinado.

Parte Practica:

1. Un analista en una empresa manufacturera desea determinar tiempos estándar,

para ello se identifican cinco elementos en grupo. Detalladas como:

Operación a: tomar una pieza fundida pequeña

Operación b: colocarla en la planilla

Operación c: cerrar la cubierta de la plantilla

Operación d: poner plantilla en posición

Operación e: avanzar el huesillo

Se cronometraron los elementos en grupo, obteniendo lo siguiente:

Elemento 1: a+b+c=0.080min = A

Elemento 2: b+c+d=0.077min = B

Elemento 3: c+d+e=0.070min = C

Elemento 4: d+e+a=0.081min = D

Elemento 5: e+a+b=0.085min = E

NOTA: considere una tolerancia del 20%

Solución:

Se resuelve el sistema de ecuaciones:

Metodo matricial

a b C d e

1 1 1 0 0

AUX. JERALDINE MENDOZA VARGAS 1

CARRERA DE INGENIERIA INDUSTRIAL

INGENIERIA DE METODOS

0 1 1 1 0

0 0 1 1 1

1 0 0 1 1

1 1 0 0 1

Matriz de variables:

0.08

0.077

0.07

0.081

0.085

Inversa de la Matriz:

0.67 -0.33 -0.3 0.67 -0.3

-0.3 0.667 -0.3 -0.3 0.67

0.67 -0.33 0.67 -0.3 -0.3

-0.3 0.667 -0.3 0.67 -0.3

-0.3 -0.33 0.67 -0.3 0.67

Multiplicando ambas matrices:

0.67 -0.33 -0.3 0.67 -0.3 0.08

-0.3 0.667 -0.3 -0.3 0.67 0.077

0.67 -0.33 0.67 -0.3 -0.3 X 0.07

-0.3 0.667 -0.3 0.67 -0.3 0.081

-0.3 -0.33 0.67 -0.3 0.67 0.085

Resultados:

a 0.03

b 0.031

c 0.019

d 0.027

e 0.024

Cálculo del tiempo normal por operación:

Considerando suplementos de 20% y Factor de nivelación con Westinghouse:

Habilidad: bueno C1 0.06

Esfuerzo: bueno C1 0.06

Condiciones: bueno C 0.02

Consistencia: Buena C 0.01

𝑇𝑛𝑎 = 0.03 ∗ (1 + 0.15) = 0.0345 𝑚𝑖𝑛

𝑇𝑛𝑏 = 0.031 ∗ (1 + 0.15) = 0.03565 𝑚𝑖𝑛

𝑇𝑛𝑐 = 0.019 ∗ (1 + 0.15) = 0.02185 𝑚𝑖𝑛

𝑇𝑛𝑑 = 0.027 ∗ (1 + 0.15) = 0.03105 𝑚𝑖𝑛

𝑇𝑛𝑒 = 0.024 ∗ (1 + 0.15) = 0.0276 𝑚𝑖𝑛

Cálculo de los tiempos estándar por operación, considerando 20% de tolerancia:

𝑇𝐸𝑎 = 0.0345 ∗ (1 + 0.2) = 0.0414 𝑚𝑖𝑛

𝑇𝐸𝑏 = 0.03565 ∗ (1 + 0.2) = 0.04278 𝑚𝑖𝑛

𝑇𝐸𝑐 = 0.02185 ∗ (1 + 0.2) = 0.02622 𝑚𝑖𝑛

AUX. JERALDINE MENDOZA VARGAS 2

CARRERA DE INGENIERIA INDUSTRIAL

INGENIERIA DE METODOS

𝑇𝐸𝑑 = 0.03105 ∗ (1 + 0.2) = 0.03726 𝑚𝑖𝑛

𝑇𝐸𝑒 = 0.0276 ∗ (1 + 0.2) = 0.03312 𝑚𝑖𝑛

2. Una analista de ingeniería de métodos obtuvo los siguientes tiempos de

desempeño al observar a un operador de maquina herramental durante 15 ciclos

operativos

N° de desempeño: 1,2,3,4,5,6,7,8,9,10,11,12,13,14,15.

Tiempo cronometrado: 15, 12, 16, 11, 13, 14, 16, 12, 14, 18, 13, 15, 16, 15, 11

La calificación de desempeño del operador fue de 115%. Los suplementos de la empresa

para necesidades personales y fatiga son de 10%.

Determinar: a) tiempo normal y b) tiempo estándar

Solución:

15 + 12 + 16 + 11 + 13 + 14 + 16 + 12 + 14 + 18 + 13 + 15 + 16 + 15 + 11

𝑇 𝑝𝑟𝑜𝑚𝑒𝑑𝑖𝑜 =

15

𝑇 𝑝𝑟𝑜𝑚𝑒𝑑𝑖𝑜 = 14.1 𝑜 14.07

a)

𝑇 𝐵 = 14.1 ∗ (1.15)

𝑇𝐵 = 16.22

b)

𝑇𝑇 = 16.22 ∗ 1.10

𝑇𝑇 = 17.84

3. El encargado de producción realizo un estudio de tiempos donde se pudo observar

a un trabajador encargado de empaquetar el producto por un lapso de 45 minutos.

En este tiempo el trabajador pudo concretar un total de 98 unidades, fue asignado

con una calificación de desempeño de 110% y se ha establecido un suplemento

de 10% para almuerzos. Se pide calcular el tiempo de operación por unidad.

Solución:

45 𝑚𝑖𝑛

𝑇𝑜𝑝 = = 0.46 𝑚𝑖𝑛/𝑢𝑛𝑖𝑑

98 𝑢𝑛𝑖𝑑

4. El dueño de una peluquería que ofrece servicio de corte de pelo, peinado, lavado,

rizado, etc., a damas y caballeros, que tiene un solo operario (barbero/peluquero),

y trabaja 8 horas día. En promedio el tiempo necesario para cortar, peinar etc., a

las damas es de 25 minutos y a los caballeros 15 minutos, siendo el tiempo

requerido para la preparación de cada cliente es de 5 minutos. Se conoce que el

60% de los clientes diarios de esta peluquería son caballeros. Determine el tiempo

AUX. JERALDINE MENDOZA VARGAS 3

CARRERA DE INGENIERIA INDUSTRIAL

INGENIERIA DE METODOS

promedio de corte de pelo y ¿cuentos cortes de pelo podría realizar el peluquero

en una jornada laboral de ocho horas por día?

Solución:

𝐻𝑟

𝐽𝐿 = 8

𝑑𝑖𝑎

𝑡 (𝑑𝑎𝑚𝑎𝑠) = 25 𝑚𝑖𝑛 + 5 𝑚𝑖𝑛 = 30 𝑚𝑖𝑛

𝑡 (𝑐𝑎𝑏𝑎𝑙𝑙𝑒𝑟𝑜𝑠) = 15 𝑚𝑖𝑛 + 5 𝑚𝑖𝑛 = 20 𝑚𝑖𝑛

𝑃𝑜𝑟𝑐𝑒𝑛𝑡𝑎𝑗𝑒 (𝑐𝑎𝑏𝑎𝑙𝑙𝑒𝑟𝑜𝑠) = 60%

𝑃𝑜𝑟𝑐𝑒𝑛𝑡𝑎𝑗𝑒 (𝑑𝑎𝑚𝑎𝑠) = 100% − 60% = 40%

Nuestra jornada laboral en minutos será:

𝐻𝑟 60 𝑚𝑖𝑛 𝑚𝑖𝑛

𝐽𝐿 = 8 ∗ = 480

𝑑𝑖𝑎 1 𝐻𝑟 𝑑𝑖𝑎

Entonces debe cumplirse la siguiente relación:

30 𝑚𝑖𝑛 ∗ 𝑁º 𝑑𝑎𝑚𝑎𝑠 + 20 𝑚𝑖𝑛 ∗ 𝑁º 𝑐𝑎𝑏𝑎𝑙𝑙𝑒𝑟𝑜𝑠 = 480 𝑚𝑖𝑛

También sabemos que:

𝑁º 𝑐𝑎𝑏𝑎𝑙𝑙𝑒𝑟𝑜𝑠

= 0,60

𝑁º 𝑑𝑎𝑚𝑎𝑠 + 𝑁º 𝑐𝑎𝑏𝑎𝑙𝑙𝑒𝑟𝑜𝑠

𝑁º 𝑐𝑎𝑏𝑎𝑙𝑙𝑒𝑟𝑜𝑠 = 0,60 ∗ 𝑁º 𝑑𝑎𝑚𝑎𝑠 + 0,60 ∗ 𝑁º 𝑐𝑎𝑏𝑎𝑙𝑙𝑒𝑟𝑜𝑠

0,40 ∗ 𝑁º 𝑐𝑎𝑏𝑎𝑙𝑙𝑒𝑟𝑜𝑠 = 0,60 ∗ 𝑁º 𝑑𝑎𝑚𝑎𝑠

0,60

𝑁º 𝑐𝑎𝑏𝑎𝑙𝑙𝑒𝑟𝑜𝑠 = ∗ 𝑁º 𝑑𝑎𝑚𝑎𝑠

0,40

𝑁º 𝑐𝑎𝑏𝑎𝑙𝑙𝑒𝑟𝑜𝑠 = 1,5 ∗ 𝑁º 𝑑𝑎𝑚𝑎𝑠

Reemplazando:

30 𝑚𝑖𝑛 ∗ 𝑁º 𝑑𝑎𝑚𝑎𝑠 + 20 𝑚𝑖𝑛 ∗ (1,5 ∗ 𝑁º 𝑑𝑎𝑚𝑎𝑠) = 480 𝑚𝑖𝑛

30 ∗ 𝑁º 𝑑𝑎𝑚𝑎𝑠 + 20 ∗ (1,5 ∗ 𝑁º 𝑑𝑎𝑚𝑎𝑠) = 480

30 ∗ 𝑁º 𝑑𝑎𝑚𝑎𝑠 + 30 ∗ 𝑁º 𝑑𝑎𝑚𝑎𝑠 = 480

60 ∗ 𝑁º 𝑑𝑎𝑚𝑎𝑠 = 480

480

𝑁º 𝑑𝑎𝑚𝑎𝑠 =

60

𝑁º 𝑑𝑎𝑚𝑎𝑠 = 8 𝑑𝑎𝑚𝑎𝑠

Entonces tendremos:

AUX. JERALDINE MENDOZA VARGAS 4

CARRERA DE INGENIERIA INDUSTRIAL

INGENIERIA DE METODOS

𝑁º 𝑐𝑎𝑏𝑎𝑙𝑙𝑒𝑟𝑜𝑠 = 1,5 ∗ 𝑁º 𝑑𝑎𝑚𝑎𝑠

𝑁º 𝑐𝑎𝑏𝑎𝑙𝑙𝑒𝑟𝑜𝑠 = 1,5 ∗ 8

𝑁º 𝑐𝑎𝑏𝑎𝑙𝑙𝑒𝑟𝑜𝑠 = 12 𝑐𝑎𝑏𝑎𝑙𝑙𝑒𝑟𝑜𝑠

El tiempo promedio será:

12 ∗ 20 𝑚𝑖𝑛 + 8 ∗ 30𝑚𝑖𝑛

𝑇𝑀 = = 24 𝑚𝑖𝑛

12 + 8

El número de cortes será:

𝑁º 𝑐𝑜𝑟𝑡𝑒𝑠 = 𝑁º 𝑑𝑒 𝑐𝑙𝑖𝑒𝑛𝑡𝑒𝑠 = 𝑁º 𝑐𝑎𝑏𝑎𝑙𝑙𝑒𝑟𝑜𝑠 + 𝑁º 𝑑𝑎𝑚𝑎𝑠

𝑁º 𝑐𝑜𝑟𝑡𝑒𝑠 = 12 + 8

𝑁º 𝑐𝑜𝑟𝑡𝑒𝑠 = 20 𝑐𝑜𝑟𝑡𝑒𝑠

5. Una Empresa del rubro metalmecánica, necesita conocer el tiempo estándar de un

ciclo de producción de un producto que incluye 6 procesos productivos. Los

tiempos registrados utilizando el cronometraje continuo, son como se muestra en

la

tabla siguiente:

PROCESO I II III IV V VI

CICLOS

1 12.5 25.6 37.5 55.3 74.5 90.8

2 102.9 116 128.2 145.1 164.2 181

3 193.7 207.1 218.8 236.2 255.0 271.5

4 283.8 297.0 308.9 326.1 345.1 361.7

5 374.1 387.2 399.3 416.3 435.5 451.6

6 463.5 476.5 489 506.5 525.2 541.1

7 553.4 566.5 578.5 595.6 614.5 630.9

El tiempo promedio de cada proceso está entre los 10 y 20 min. y según la tabla de la

General Electric Company, el número de observaciones para esos tiempos es de 8 ciclos

(8 observaciones). (Si cree que faltan datos, debe asumirlos con criterio).

A continuación del registro de tiempos, se dio una valoración teniendo en cuenta la

escala de Westinghouse, teniendo:

Habilidad: Bueno 1 Condiciones: Buenas

Esfuerzo: Regular 2 Consistencia: Regular

Por realizar el trabajo de toma de tiempos, debe considerarse 3% como porcentaje de

tiempos frecuenciales.

Además, debe considerarse que las operarias en el desempeño de sus actividades son

afectadas por algunos factores que se identificaron y se indican a continuación:

• Trabajos de pie.

AUX. JERALDINE MENDOZA VARGAS 5

CARRERA DE INGENIERIA INDUSTRIAL

INGENIERIA DE METODOS

• Postura anormal ligeramente incomoda

• Levanta pesos de aproximadamente 2.5 Kg.

• La intensidad de la luz de las áreas de trabajo, están ligeramente por debajo

de lo recomendado.

• Existe tensión auditiva intermitente y fuerte.

• El trabajo es bastante monótono.

• El trabajo es algo aburrido.

Determinar el tiempo estándar del proceso productivo respectivo.

Solución:

PROCESO I II III IV V VI TOTAL

CICLOS

1 12.5 13.1 11.9 17.8 19.2 16.3 90.8

2 12.1 13.1 12.2 16.9 19.1 16.8 90.2

3 12.7 13.4 11.7 17.4 18.8 16.5 90.5

4 12.3 13.2 11.9 17.2 19.0 16.6 90.2

5 12.4 13.1 12.1 17.0 19.2 16.1 89.9

6 11.9 13.0 12.5 17.5 18.7 15.9 89.5

7 12.3 13.1 12.0 17.1 18.9 16.4 89.8

8 12.2 13.3 12.1 17.0 19.2 16.1 89.9

PROMEDIO 12.3 13.163 12.05 17.238 19.013 16.338 90.10

Cálculo del tiempo promedio:

90.8 + 90.2 + 90.5 + 90.2 + 89.9 + 89.5 + 89.8 + 89.9

𝑇𝑀 = = 90.1

8

Determinación del tiempo normal:

Factor de Westinghouse:

Habilidad C1 +0.06

Esfuerzo E2 -0.08

Condiciones C +0.02

Consistencia E -0.02

fw= -0.02

𝑇𝑁 = 90.1(1 − 0.02)

𝑇𝑁 = 88.30 𝑚𝑖𝑛

Determinación del tiempo estándar:

Considerando los suplementos

Suplementos 11%

Constantes

Suplementos Variables 9%

AUX. JERALDINE MENDOZA VARGAS 6

CARRERA DE INGENIERIA INDUSTRIAL

INGENIERIA DE METODOS

Postura Anormal 1

Trabajo de pie 4

Levanta pesos de 2,5 kg 1

Mala iluminación 0

Ruido 2

Bastante monótono 1

Trabajo algo aburrido 0

Cálculo del tiempo estándar:

𝑇𝐸 = 88.30 𝑚𝑖𝑛 ∗ (1 + 0.03) ∗ (1 + 0.2) = 109.14 𝑚𝑖𝑛

6. Se estudia un puesto de trabajo para empaquetado de diskettes. El empaquetado

consta de los diskettes, de una base de porta diskettes y su tapa. Diseñe el puesto

de trabajo y el método de trabajo más económico atendiendo a los principios que

rigen tales diseños y enuncie los principios considerados.

Solución:

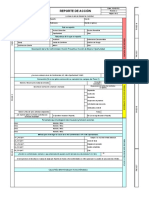

Diagrama Bimanual

Diagrama Num. 1 Hoja Num. 1 de 1 DISEÑO DEL PUESTO DE TRABAJO

Pieza:

Diskette Porta Tapa Diskette

Operación: Tapado de diskettes

Lugar: Diskettes

Oruro

PF

Metodo : Actual / Propuesto

Operario (s) : Ficha Num. 1

JMV

Compuesto por: Fecha: 28/05/23

Aprobado por: RHL Fecha: 28/05/23 Simbolo Simbolo

Descripcion Mano Izquierda Descripcion Mano Derecha

Traslada al area de portadiskettes Traslada al area de diskettes

Coge portasdiskett Coge el diskette

Traslada al lugar de trabajo Traslada al lugar de trabajo

Sostiene el portadiskette Coloca el diskette al portadiskette

Sostiene el portadiskette con diskette Traslaa a area de tapas

Sostiene el portadiskette con diskette Coge tapa

Sostiene el portadiskette con diskette Traslada al lugar de trabajo

Sostiene el portadiskette con diskette Coloca la tapa al portadiskette

0

Descansa Traslada el empaquetado al sitio de producto final

Descansa Coloca en producto final

Descansa Descansa

Total 1 2 3 5 5 5 1 0

7. Un analista de ingeniera de métodos, desea calcular el ciclo de tiempo necesario

para una operación de ensamble dentro de más o menos 0.03 min con un nivel de

confianza de 95.5%. si la desviación estándar del ciclo de tiempo es conocida

como 0.08 min, diga cuantas observaciones se requieren.

Solución:

AUX. JERALDINE MENDOZA VARGAS 7

CARRERA DE INGENIERIA INDUSTRIAL

INGENIERIA DE METODOS

𝑍∗𝜎 2

𝑛=( )

𝑒

2 ∗ 0.08 2

𝑛=( ) = 28.44 ≅ 28 𝑜𝑏𝑠𝑒𝑟𝑣𝑎𝑐𝑖𝑜𝑛𝑒𝑠

0.03

Dr. Ing. Ronald Huanca López Univ. Jeraldine Mendoza Vargas

DOCENTE DE LA MATERIA AUXILIAR DE LA MATERIA

AUX. JERALDINE MENDOZA VARGAS 8

También podría gustarte

- Métodos Matriciales para ingenieros con MATLABDe EverandMétodos Matriciales para ingenieros con MATLABCalificación: 5 de 5 estrellas5/5 (1)

- Ajuste, puesta en marcha y regulación de los sistemas mecánicos. FMEE0208De EverandAjuste, puesta en marcha y regulación de los sistemas mecánicos. FMEE0208Calificación: 4 de 5 estrellas4/5 (1)

- Métodos numéricos aplicados a la ingeniería: Casos de estudio en ingeniería de procesos usando MATLAB®De EverandMétodos numéricos aplicados a la ingeniería: Casos de estudio en ingeniería de procesos usando MATLAB®Aún no hay calificaciones

- UF1129 - Costes de los procesos de mecanizadoDe EverandUF1129 - Costes de los procesos de mecanizadoAún no hay calificaciones

- Solucionario de EjerciciosDocumento17 páginasSolucionario de EjerciciosRene Franklin Osorio Gutierrez100% (2)

- Verificación del producto mecanizado por arranque de viruta. FMEH0109De EverandVerificación del producto mecanizado por arranque de viruta. FMEH0109Aún no hay calificaciones

- Proyecto Electrico Listo PDFDocumento137 páginasProyecto Electrico Listo PDFMarcelo Chavarria100% (1)

- Ejercicio Tiempo Normal y EstandartDocumento7 páginasEjercicio Tiempo Normal y EstandartSujeily Suarez ChimoyAún no hay calificaciones

- Evaluación Final TIPO A IM 2021 10Documento6 páginasEvaluación Final TIPO A IM 2021 10ABIGAIL DEL PILAR CUEVA MACURIAún no hay calificaciones

- TAREA 8 EstadisticaDocumento10 páginasTAREA 8 EstadisticaJennifer CamachoAún no hay calificaciones

- Tesis Detalle de Ductos Red de PetroleoDocumento197 páginasTesis Detalle de Ductos Red de Petroleofreddy.sucuytanaAún no hay calificaciones

- Niebel MuestreoDocumento7 páginasNiebel MuestreoVictoria Montero100% (1)

- Cual Dios Fue Manifestado en Carne Según PabloDocumento43 páginasCual Dios Fue Manifestado en Carne Según PabloAlbeiro Antonio Escaño Mendez100% (1)

- Alicia Reyes Tarea 7Documento9 páginasAlicia Reyes Tarea 7ali97Aún no hay calificaciones

- Otras Tecnicas de Neuroventa InmobiliariaDocumento9 páginasOtras Tecnicas de Neuroventa InmobiliariaDanniel Alberto GuayasAún no hay calificaciones

- Practica 3Documento5 páginasPractica 3Ricardo ZermeñoAún no hay calificaciones

- Instalación y mantenimiento de aparatos sanitarios de uso doméstico. IMAI0108De EverandInstalación y mantenimiento de aparatos sanitarios de uso doméstico. IMAI0108Aún no hay calificaciones

- Problemas MiscelaneosDocumento48 páginasProblemas MiscelaneosHÉCTOR STEVE JUÁREZ LÓPEZAún no hay calificaciones

- Practicas Geografia I-Cuaderno PracticasDocumento150 páginasPracticas Geografia I-Cuaderno PracticasEster Saltamontes100% (2)

- Ejercicios EstandaresDocumento4 páginasEjercicios EstandaresHuitzil Terry ChingonAún no hay calificaciones

- Practica 6 Impacto de ChorroDocumento7 páginasPractica 6 Impacto de Chorroyira hernandezAún no hay calificaciones

- Tarea 5 - DISEÑO DE EXPERIMENTOSDocumento10 páginasTarea 5 - DISEÑO DE EXPERIMENTOSryu ikiAún no hay calificaciones

- 337 2017 IiDocumento9 páginas337 2017 IiAnabell LaresAún no hay calificaciones

- Medicion de TrabajoDocumento22 páginasMedicion de TrabajoVictoria MonteroAún no hay calificaciones

- Lab IMMedicionTrabajo2020Documento12 páginasLab IMMedicionTrabajo2020Jorge MirandaAún no hay calificaciones

- Ejercicios Final FinalDocumento8 páginasEjercicios Final FinalBárbaraAún no hay calificaciones

- Estudio Del Trabajo II Tarea 2Documento8 páginasEstudio Del Trabajo II Tarea 2Noé Salvador O RuizAún no hay calificaciones

- Problemas Muestreo 2023.1Documento4 páginasProblemas Muestreo 2023.1Kata RoaAún no hay calificaciones

- Carlos Soto Tareametro8Documento6 páginasCarlos Soto Tareametro8Krlos SotoAún no hay calificaciones

- Acha Castro Dany Frank Producto Academico 01Documento6 páginasAcha Castro Dany Frank Producto Academico 01Jose TaypeAún no hay calificaciones

- Ingenieria de Trabajo 20 Segundo CorteDocumento10 páginasIngenieria de Trabajo 20 Segundo CorteJoximar VásquezAún no hay calificaciones

- Asignación 13 I PAC 2023 - Nicole Steffania Nuñez Espinal - 20202300107Documento4 páginasAsignación 13 I PAC 2023 - Nicole Steffania Nuñez Espinal - 20202300107Nicole NuñezAún no hay calificaciones

- PRÁCTICA 6 - Potencia en ACDocumento14 páginasPRÁCTICA 6 - Potencia en ACIsaac ChávezAún no hay calificaciones

- Laboratorio de MoliendaDocumento8 páginasLaboratorio de MoliendaLuis Antony Lorenzo GonzalesAún no hay calificaciones

- Balance de LíneasDocumento9 páginasBalance de LíneasGreeven CarvajalAún no hay calificaciones

- Metrologia 8Documento8 páginasMetrologia 8Pablo Andres FicaAún no hay calificaciones

- TP 6 - 2021 - Compilado Grupo 2 CorregidoDocumento10 páginasTP 6 - 2021 - Compilado Grupo 2 CorregidoGustavo AguierreAún no hay calificaciones

- Proyecto Final-Gestion de Mantenimiento-10) 11) 12Documento9 páginasProyecto Final-Gestion de Mantenimiento-10) 11) 12Jesus EGAún no hay calificaciones

- Laboratorio de Maquina Atwood ROSADocumento6 páginasLaboratorio de Maquina Atwood ROSADavid Telsio PeloAún no hay calificaciones

- CodeposicionDocumento8 páginasCodeposicionAnonymous 5gWNLpn2qAún no hay calificaciones

- Practica 8 Demostración Osborne ReynoldsDocumento6 páginasPractica 8 Demostración Osborne Reynoldsyira hernandezAún no hay calificaciones

- Practica Ensayo de Tension Equipo 3 4MM7Documento8 páginasPractica Ensayo de Tension Equipo 3 4MM7Oscar MartinezAún no hay calificaciones

- Cecilia Ramírez Névez Semana 7Documento9 páginasCecilia Ramírez Névez Semana 7CECILIA RAMIREZ NEVEZAún no hay calificaciones

- Cuestionario PLC I - Inicial y Final PPPIDocumento12 páginasCuestionario PLC I - Inicial y Final PPPIeros campos diazAún no hay calificaciones

- Aforo Con Micromolinete 1Documento9 páginasAforo Con Micromolinete 1Darwin PatssAún no hay calificaciones

- Proyecto Biela Manivela Corredera ExcentricoDocumento17 páginasProyecto Biela Manivela Corredera ExcentricoPotterGamePlaysAún no hay calificaciones

- Laboratorio 3 Fis 1100Documento10 páginasLaboratorio 3 Fis 1100Paniagua Murillo DavidAún no hay calificaciones

- Ejemplo Calculo de Error Mediciones Directas - BFDocumento2 páginasEjemplo Calculo de Error Mediciones Directas - BFJINX XNIJAún no hay calificaciones

- Estudio de Tiempos Problemas ResueltosDocumento8 páginasEstudio de Tiempos Problemas ResueltosthemaoishaAún no hay calificaciones

- Memoria de Calcul0 Proyecto LuciaDocumento11 páginasMemoria de Calcul0 Proyecto LuciaPaúl DiazAún no hay calificaciones

- Analisis de Fluidos Examen 3Documento4 páginasAnalisis de Fluidos Examen 3Adrián ValenzuelaAún no hay calificaciones

- Tarea 2 Jose Luis Rodriguez Grupo 212028 - 35Documento17 páginasTarea 2 Jose Luis Rodriguez Grupo 212028 - 35Camilo GilAún no hay calificaciones

- GUÍA 8 Estadistica y ProbabilidadDocumento6 páginasGUÍA 8 Estadistica y ProbabilidadVICTOR RODRIGUEZAún no hay calificaciones

- Problemas MiscelaneosDocumento48 páginasProblemas MiscelaneosPatrick VenerosAún no hay calificaciones

- Practica-2-Teoria de GraficacionDocumento6 páginasPractica-2-Teoria de GraficacionStephany PalechorAún no hay calificaciones

- L7 ShiDocumento9 páginasL7 ShiJherssyAún no hay calificaciones

- Determinacion Del Tiempo de Residencia PDFDocumento15 páginasDeterminacion Del Tiempo de Residencia PDFJimena Salas RochaAún no hay calificaciones

- Tiempos Elementos Course Hero PDFDocumento51 páginasTiempos Elementos Course Hero PDFAngel CoboAún no hay calificaciones

- Laboratoriof3, I1Documento15 páginasLaboratoriof3, I1Andrea Juliana GarcíaAún no hay calificaciones

- Principio de ArquimedesDocumento11 páginasPrincipio de ArquimedesJimena H. CasimiroAún no hay calificaciones

- Maquina de Atward MarisolDocumento6 páginasMaquina de Atward MarisolDavid Telsio PeloAún no hay calificaciones

- Evaluación Final TIPO A IM 2021 10Documento6 páginasEvaluación Final TIPO A IM 2021 10ABIGAIL DEL PILAR CUEVA MACURIAún no hay calificaciones

- Aguilar Garcia Pinto Vidal Guiaape 05Documento10 páginasAguilar Garcia Pinto Vidal Guiaape 05Nicole FortisAún no hay calificaciones

- Practica 8Documento10 páginasPractica 8Alvaro Jose Nieves ValeraAún no hay calificaciones

- Cosina Solar13Documento1 páginaCosina Solar13SaraAún no hay calificaciones

- Ejemp Perfil Project ComunitDocumento5 páginasEjemp Perfil Project ComunitMaria HuamanchumoAún no hay calificaciones

- Practica N 2: Parte TeóricaDocumento10 páginasPractica N 2: Parte TeóricaSaraAún no hay calificaciones

- Practica N 7: Docente: Dr. Ing. Ronald Huanca López Materia: Ingenieria de Metodos AuxiliarDocumento6 páginasPractica N 7: Docente: Dr. Ing. Ronald Huanca López Materia: Ingenieria de Metodos AuxiliarSaraAún no hay calificaciones

- Repaso N 1: Carrera de Ingenieria IndustrialDocumento7 páginasRepaso N 1: Carrera de Ingenieria IndustrialSaraAún no hay calificaciones

- Diapositivas Paso 3Documento13 páginasDiapositivas Paso 3mariayolandaAún no hay calificaciones

- Guía de Actividad y Rúbrica de Evaluación - Unidad 1 - Tarea 2 - Manual de Control InternoDocumento7 páginasGuía de Actividad y Rúbrica de Evaluación - Unidad 1 - Tarea 2 - Manual de Control InternomonicaAún no hay calificaciones

- Recoverd PDFDocumento62 páginasRecoverd PDFOscar ZapataAún no hay calificaciones

- PSI-05-F01 Reporte de Acción Rev.2Documento2 páginasPSI-05-F01 Reporte de Acción Rev.2Lourdes González BernalAún no hay calificaciones

- Perspectiva IsométricaDocumento6 páginasPerspectiva Isométricaalejandro lopezAún no hay calificaciones

- Formuinor2005 2021Documento9 páginasFormuinor2005 2021Marta FzAún no hay calificaciones

- IAEE. Unidad 3 - Liderazgo y ComunicaciónDocumento47 páginasIAEE. Unidad 3 - Liderazgo y ComunicaciónBegoña San JuanAún no hay calificaciones

- Matus. Teoria Del Juego SocialDocumento40 páginasMatus. Teoria Del Juego SocialKbzon Cjs75% (4)

- Artículo Revisión Teórica - Angamarca - MinchalaDocumento18 páginasArtículo Revisión Teórica - Angamarca - MinchalaJess NataliaAún no hay calificaciones

- Examen Diagnostico Primero y SegundoDocumento2 páginasExamen Diagnostico Primero y SegundoCarlos Alberto Pineda laviasAún no hay calificaciones

- GERENCIA EDUCATIVA 1pdfDocumento8 páginasGERENCIA EDUCATIVA 1pdfNataly Manayay CastroAún no hay calificaciones

- Guías de Jerusalen TipsDocumento5 páginasGuías de Jerusalen TipsdanielAún no hay calificaciones

- TP2 - Historia Arq.1 - PASAPERA BAYONA CARMEN KRISHELLDocumento10 páginasTP2 - Historia Arq.1 - PASAPERA BAYONA CARMEN KRISHELLCarmen Krishell PasaperaAún no hay calificaciones

- Glucolisis y Respiracion CelularDocumento9 páginasGlucolisis y Respiracion CelularLUIS CARLOS ROMERO ZAPATAAún no hay calificaciones

- Tipos y Clasificación de Los Aceites LubricantesDocumento2 páginasTipos y Clasificación de Los Aceites LubricantesHazael castillo rosasAún no hay calificaciones

- Ucci - Termo 01 - 2018-2Documento12 páginasUcci - Termo 01 - 2018-2Jordan Bazan JimenezAún no hay calificaciones

- Explotacion Infantil Jornalera y CapitalDocumento24 páginasExplotacion Infantil Jornalera y CapitalDiana M. AristizabalAún no hay calificaciones

- Unidad 6 - La Seguridad SocialDocumento7 páginasUnidad 6 - La Seguridad SocialNacho Navarrete G.Aún no hay calificaciones

- Facb0201-00033346 20210829084529 PDFDocumento1 páginaFacb0201-00033346 20210829084529 PDFGeronimo BeltrameAún no hay calificaciones

- Flores de Arnica Montana, Interes TerapeuticoDocumento7 páginasFlores de Arnica Montana, Interes TerapeuticoSarita CadenaAún no hay calificaciones

- Credito Cafetero Estrada y Sandoval Version Publicacion 2014Documento53 páginasCredito Cafetero Estrada y Sandoval Version Publicacion 2014Nasly TatianaAún no hay calificaciones

- AforoDocumento2 páginasAforoDIEGO OVANDOAún no hay calificaciones

- PLC Tarea 2 TecmilenioDocumento3 páginasPLC Tarea 2 TecmileniojoseAún no hay calificaciones

- Gfpi-F-135 - Guia - de - Aprendizaje - Efectivo y Sus Equivalente A EfectivoDocumento10 páginasGfpi-F-135 - Guia - de - Aprendizaje - Efectivo y Sus Equivalente A EfectivoJuan Carlos Blanco OrozcoAún no hay calificaciones

- Linea de Tiempo de La EstadisticaDocumento2 páginasLinea de Tiempo de La EstadisticaYelsin BrinezAún no hay calificaciones

- Ds Vistus EsDocumento12 páginasDs Vistus EsLeon Ivan Urbina AlmendraAún no hay calificaciones