Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Nat - Pac-Orapo-2019 Proc. Op

Nat - Pac-Orapo-2019 Proc. Op

Cargado por

yasmary sotoDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Nat - Pac-Orapo-2019 Proc. Op

Nat - Pac-Orapo-2019 Proc. Op

Cargado por

yasmary sotoCopyright:

Formatos disponibles

Programa de Aseguramiento de la Calidad NAT-PAC-ORAPO-2019

Versión 01

Revisión 00

Vigencia Septiembre 2019

Páginas 20

CAPITULO 3

PROCEDIMIENTOS OPERACIONALES DE

TRABAJO

Elaborado por Revisado por Aprobado por Página 1

Equipo HACCP Gestión de la Calidad e Inocuidad Gerente General

Programa de Aseguramiento de la Calidad NAT-PAC-ORAPO-2019

Versión 01

Revisión 00

Vigencia Septiembre 2019

Páginas 20

INDICE

1. Objetivo

2. Alcance

3. Responsables

4. Generalidades del pescado

5. Proceso Productivo

5.1 Recepción de Materia prima

5.1.1.- Anotación de la información del proveedor y del producto

5.1.2.- Acciones preventivas recepción de materia prima

5.1.3.- Acciones correctivas recepción de materia prima

5.2 Análisis Organoléptico

5.2.1.-Alcance

5.2.2.-Responsabilidad

5.2.3.-Desarrollo

5.3 Prueba del Pescado Cocido

5.3.1 Manera de Cocción para la Evaluación Sensorial

5.3.2 Determinación de la Apariencia y color

5.3.3 Determinación del olor

5.3.4 Determinación del sabor

5.4 Peso y conteo promedio del producto

5.4.1.-Alcance

5.4.2.-Responsabilidad

5.4.3-Desarrollo

5.5 -Cálculo de tallas

6. Proceso de Clasificado Manual

7. Verificación de la calidad del pescado

8. Temperatura

9. Emparrillado

10. Liquidación

11. Congelado

12. Carga de contenedores

Elaborado por Revisado por Aprobado por Página 2

Equipo HACCP Gestión de la Calidad e Inocuidad Gerente General

Programa de Aseguramiento de la Calidad NAT-PAC-ORAPO-2019

Versión 01

Revisión 00

Vigencia Septiembre 2019

Páginas 20

1.- Objetivos

Describir detalladamente el Procesamiento de pescado Crudo entero

fresco en PROCESADORA NATURE.

Garantizar que la materia prima (pescado) recibida sea descargada de

manera que cumpla con los lineamientos determinados en planta, para crear un

producto de calidad e inocuidad que no cause daños al consumidor.

Ser una herramienta de trabajo para todo el personal que se desempeña en

el área de túneles y empaque para que tenga un buen manejo del producto

terminado (pescado) cuidando siempre la inocuidad del producto.

2.- Alcance

Abarca todo el proceso de recepción de materia prima, que es donde se

muestra las diferentes acciones que deben llevarse a cabo para la descarga y

manejo del pescado entero fresco enhielado recibido en planta, así mismo todas

las Buenas Prácticas de Túneles y Empaque descritas en este procedimiento

sirven de guía para la ejecución de las labores diarias que realizan todo el

personal, ya que les permite asegurar la Inocuidad y Calidad del producto desde la

recepción hasta la carga de contenedores del producto terminado.

3. Responsables

Gerente general.

Jefe de producción.

Jefe de Aseguramiento de la Calidad e Inocuidad.

Supervisores de procesos (Recepción, Producción).

Supervisor y Analistas de control de calidad.

4. Generalidades del Pescado

También conocido como pez cinta y pez correa. Es un pez de agua salada,

habita en aguas costeras poco profundas, y en aguas salobres de estuarios

fluviales. Vive en profundidades de 100 a 400 metros. Pertenece a la familia

Elaborado por Revisado por Aprobado por Página 3

Equipo HACCP Gestión de la Calidad e Inocuidad Gerente General

Programa de Aseguramiento de la Calidad NAT-PAC-ORAPO-2019

Versión 01

Revisión 00

Vigencia Septiembre 2019

Páginas 20

Perciformes distribuidos por los océanos Atlántico, Índico y Pacífico. Su nombre

procede del griego: thrix (pelo) + oura (cola, caudal). Aparece por primera vez en

el registro fósil durante el Eoceno, en el Terciario inferior. Algunos de ellos suelen

ser comestibles, especialmente la especie Trichiurus lepturus, la cual se conoce

en Venezuela con el nombre de tajalí o tahalí. Abunda en todos los mares de las

zonas tropicales. Se captura con red de arrastre semi-pelágica, red de cerco y

palangre

Características

Su cuerpo es muy fino, alargado, muy comprimido y sin escamas.

La cola termina en punta, sin aleta caudal.

La dorsal es muy larga y se extiende a lo largo del cuerpo, con radios duros.

La cabeza es de perfil rectangular con un hocico largo y puntiagudo.

La boca es grande, los extremos llegan a nivel del centro de los ojos, y está

provista de dientes fuertes y desiguales ligeramente curvados hacia adentro.

La época de freza varía en función de la situación geográfica.

Las huevas eclosionan mientras flotan en aguas medias. Las larvas de 11 mm

son similares a los adultos con la única diferencia de que no se ha completado el

número definitivo de radios de las aletas dorsal y anal.

Presenta sexos separados sin dimorfismo y fecundación externa.

Su color es plateado, debido a la guanina en su piel, en todo el cuerpo.

Se distribuye desde el noreste de Estados Unidos de Norteamérica (Cabo

Cod) hasta Argentina, incluido el golfo de México y el mar Caribe.

El tahalí (Trichiurus lepturus), es una de las especie estacionales de mayor

abundancia que hay en el Mar Caribe. La Universidad de Oriente (UDO-

VENEZUELA), llevó a cabo una investigación que indica que la especie del tahalí

tiene tres picos de reproducción, uno que viene desde abril hasta junio, otro de

agosto a octubre, y otro de noviembre a diciembre, lo que representa la

Elaborado por Revisado por Aprobado por Página 4

Equipo HACCP Gestión de la Calidad e Inocuidad Gerente General

Programa de Aseguramiento de la Calidad NAT-PAC-ORAPO-2019

Versión 01

Revisión 00

Vigencia Septiembre 2019

Páginas 20

reproducción de la especie en las aguas orientales de Venezuela y en la zona

occidental.

En Venezuela, el tahalí es una especie estacional con importante fluctuación

intermensual alcanzando máximos índices de abundancia los primeros y últimos

meses del año, sin una tendencia definida en la variación anual. La asociación de

la abundancia estaría regulada fundamentalmente por los factores ambientales del

ecosistema pelágico y sugiere que la surgencia costera originada por efecto del

viento, genera pulsos de producción que pueden variar interanualmente.

Las posibles causas de la disminución de la producción pesquera son los

cambios climáticos, que tiende a agravarse con las altas temperaturas y

empobrecimiento de la productividad primaria y secundaria de los ecosistemas

costeros del sureste del mar Caribe.

5. Proceso Productivo

5.1.-Recepcion de Materia Prima

En la Recepción de la Materia Prima, se procede a lavar y desinfectar las

cavas con jabón líquido y agua clorada que transportan el pescado, cabe destacar

que este proceso de lavado es en su parte externa, para eliminar el lodo o

cualquier otro factor contaminante que pudiese tener.

El pescado se recibe proveniente de proveedores, en horas de la tarde y

noche, en cestas o bines, a una temperatura menor a 5ºC, se realiza un muestreo

significativo de la temperatura y en caso de que esta exceda los límites (5ºC) se

procede a realizar la acción correctiva, la cual consiste en reforzar todos y cada

uno de las cestas o bines con abundante hielo para prevenir la descomposición.

Luego el supervisor del área de recepción inspecciona las guías de transporte y

planilla de remisión y carta de garantía que indican:

Elaborado por Revisado por Aprobado por Página 5

Equipo HACCP Gestión de la Calidad e Inocuidad Gerente General

Programa de Aseguramiento de la Calidad NAT-PAC-ORAPO-2019

Versión 01

Revisión 00

Vigencia Septiembre 2019

Páginas 20

número de bines o cesta con producto y especie.

fecha y nomenclatura de control

lugar de origen y destino

cantidad de pescado (kilogramos)

tipo de vehículo, placa y nombre del chofer

hora de salida

Una vez se realice el proceso de verificación de temperatura e identificación

se procede al lavado y desinfección de todos y cada uno de los bines y cestas,

para luego ser llevado a la siguiente etapa del proceso. Estos son lavados con

agua y jabón líquido neutro y restregado con un cepillo luego se enjuagan con

abundante agua clorada de concentración (100-200 ppm) que se encuentra en un

tanque con capacidad de 400 litros cabe destacar que este proceso de lavado de

bines y cestas se realiza en la parte externa del área de recepción para eliminar el

lodo.

En esta etapa el analista de control de calidad se encargara de monitorear la

evaluación de la materia prima que consiste en verificar parámetros

organolépticos, de calidad que se fundamentan en los siguientes pasos:

5.1.1.- Anotación de la información del proveedor y del producto

Se toman anotaciones de la fecha, código asignado, lugar de donde proviene,

especie, así como la hora de llegada y descarga del mismo en planta, kilogramos

recibidos, la temperatura interna del producto, conformidad de la cava, nombre del

proveedor. NAT-BPF-PSC 4.1 y NAT-POES-PSC 6.2

5.1.2.- Acciones preventivas recepción de materia prima

Uno de los puntos de control más importantes en el proceso de pescado

fresco entero es la temperatura, por esta razón se debe mantener una cadena de

frio para cuidar la inocuidad y calidad del producto.

Elaborado por Revisado por Aprobado por Página 6

Equipo HACCP Gestión de la Calidad e Inocuidad Gerente General

Programa de Aseguramiento de la Calidad NAT-PAC-ORAPO-2019

Versión 01

Revisión 00

Vigencia Septiembre 2019

Páginas 20

El frio retrasa la velocidad de proliferación de la mayoría de las bacterias, virus

u hongos, responsables de intoxicaciones. Cuanto más rápido sea enfriado el

pescado después de ser capturado, se conservara más tiempo y mantendrá su

calidad y valor nutricional. En temperaturas menores de 5°c, los microbios no se

reproducen y se mantienen activos.

El pescado se conserva principalmente a baja temperatura, existen diferentes

formas de hacerlo:

En agua refrigerada o una mezcla de agua y hielo

En hielo de tamaño pequeño, fabricado con agua potable o limpia. En

procesadora Nature se coloca el pescado en cestas sobre una estiba con

adicciones de hielo para ser procesado una vez recibido.

En un refrigerador o cámara de frio que mantiene la temperatura del pescado

entre 0 y 5 ºC. En procesadora Nature se almacena en bines con hielo hasta el

momento de su procesamiento.

En un congelador que reduce la temperatura del pescado en -18 ºC, en

procesadora Nature existe túneles donde el producto es congelado con

temperaturas entre -18°c hasta -30°c, para proceder a ser guardado en

contenedores.

Es necesario asegurar que el pescado se mantenga a una temperatura entre 0

y 5 ºC todo el tiempo mientras se almacena, manipula y distribuye.

Una vez congelados los pescados es necesario que estos se mantengan a

una temperatura baja hasta el momento de su consumo, ya sea durante el

transporte, en los almacenes o en el congelador del hogar del consumidor. Estos

pasos constituyen la cadena del frio que nuca debe romperse, ya que esto

garantiza la calidad del pescado.

Las medidas preventivas aplicadas en la recepción son:

Buenas prácticas de limpieza y saneamiento en cavas de refrigeración,

utensilios y envases.

Elaborado por Revisado por Aprobado por Página 7

Equipo HACCP Gestión de la Calidad e Inocuidad Gerente General

Programa de Aseguramiento de la Calidad NAT-PAC-ORAPO-2019

Versión 01

Revisión 00

Vigencia Septiembre 2019

Páginas 20

Revisión del bin o cestas, para verificar la cantidad de hielo que presenta, en

caso de no poseer lo suficiente se enhielara.

5.1.3.- Acciones correctivas recepción de materia prima

Se toma temperatura a la materia prima, las cestas de pescado que presenten

temperaturas mayores a 5 ºC, son enhieladas para corregir la temperatura del

producto y llevarla a niveles aceptables para ser procesado.

Toda materia prima que en su recepción se detecte la presencia de químicos

extraños (combustible, pesticidas) o que presente mal olor y pescado en estado de

descomposición con olor acido o fétido serán completamente rechazado como no

apto para el consumo humano.

Si se observa la materia prima provista de lodo, algas o cualquier otro tipo de

materia orgánica, esta será lavada con agua a una temperatura menor a 5ºC.

Toda materia prima que en su recepción presente temperatura mayor a 10 ºC

automáticamente es rechazada.

El hielo que se cae al suelo no será utilizado.

5.2.- Análisis Organolépticos

5.2.1.-Alcance

Evaluar los parámetros organolépticos en el pescado entero (olor, sabor,

Vísceras, Textura) presentes en el lote.

5.2.2.-Responsabilidad

Analista de control de calidad, supervisores de control de calidad entrenados

para ello, y jefe de control de calidad.

5.2.3.-Desarrollo

Se verifica la calidad de tres cestas de pescado, se muestrea el 50% del

producto.

Las condiciones propicias para el desarrollo de los microorganismos es el

contenido de agua de la carne y la temperatura de la misma. Es por dicho motivo

Elaborado por Revisado por Aprobado por Página 8

Equipo HACCP Gestión de la Calidad e Inocuidad Gerente General

Programa de Aseguramiento de la Calidad NAT-PAC-ORAPO-2019

Versión 01

Revisión 00

Vigencia Septiembre 2019

Páginas 20

que los medios de conservación habitualmente utilizados, basa su poder de

preservación en la disminución del contenido de agua y en el control de la

temperatura.

Existen diversos tipos de microorganismos que pueden afectar la apariencia o

la calidad de los pescados a comercializar o consumir; estos pueden ser parásitos,

hongos y bacterias. Pueden presentarse parásitos branquiales (afectan las

branquias o agallas de los peces); epidérmicos (afectan la piel y escamas) e

intramusculares (algunos quistes o formas larvarias de parásitos que se perforan

la piel y se alojan en los músculos). Todos ellos producen lesiones visibles que

afectan la apariencia y reducen la calidad del producto, aun cuando muchos de

estos microorganismos no generan enfermedades zoonóticas (que afectan al

hombre).

La inocuidad de los alimentos se relaciona con su aptitud para ser consumidos

sin representar ningún riesgo para la salud humana; en este sentido, evitar la

contaminación del músculo comestible por procesos bacterianos, es uno de los

factores que requieren mayor cuidado por parte del procesador. Los grupos de

bacterias coliformes son las de mayor patogenicidad (producen enfermedades con

mayor frecuencia y virulencia). Los ejemplos más comunes incluyen a Salmonella,

Shigella, Vibrio, etc. y son organismos entéricos (viven en el tracto digestivo de los

animales, incluidos los peces en cultivo). Por dicho motivo es sumamente

importante evitar, en el procesamiento del pescado, el rompimiento de vísceras

cuyo contenido puede contaminar la musculatura.

Las condiciones de frescura en que se encuentra el producto, son fácilmente

detectables mediantes observaciones directas, debido a que la descomposición se

manifiesta en el pescado con características muy notorias. Existen métodos

macroscópicos sencillos que permiten su evaluación, a través de los órganos

sensoriales (análisis organolépticos).

Elaborado por Revisado por Aprobado por Página 9

Equipo HACCP Gestión de la Calidad e Inocuidad Gerente General

Programa de Aseguramiento de la Calidad NAT-PAC-ORAPO-2019

Versión 01

Revisión 00

Vigencia Septiembre 2019

Páginas 20

Órgano Característica en pescado fresco Constituyentes

Piel Color brillante y firme Descolorada

Mucus transparente Mucus opaco

Ojos Convexos Cóncavos o flácidos

Transparentes Lechosos

Brillantes opacos

Branquias Rojas, bien formadas Amarillentas, incompletas

Brillantes Amarronadas

Apariencia Firme Blanda

muscular Elástica Manchada

Color uniforme

Olor muscular Fresco a mar Fuerte mal olor

Vísceras Firmes, bien definidos Autolisados (flácidos,

Sin olor fétido pegajosos)

Olor acido o fétido

TABLA 1: Evaluación de las características de la frescura del pescado en diferentes órganos del cuerpo del

animal (Fuente FAO, Manual de Control de Calidad de los productos de la Acuicultura, Dr. Nelson Avdalov).

La piel

Presenta un pigmento vivo y tornasolado u opalescente; sin decoloración. La

pigmentación del pescado presenta colores vivos y brillantes con irisaciones; clara

diferencia ente superficie dorsal y ventral.

Figura 1. Pescado Tahali

En las observaciones de la frescura de la piel se debe visualizar la

pigmentación del pescado que sea brillante, sin presentar ninguna decoloraciones,

el mucus de la misma sea transparente y acuoso, mientras que al pasar el tiempo

Elaborado por Revisado por Aprobado por Página 10

Equipo HACCP Gestión de la Calidad e Inocuidad Gerente General

Programa de Aseguramiento de la Calidad NAT-PAC-ORAPO-2019

Versión 01

Revisión 00

Vigencia Septiembre 2019

Páginas 20

la pigmentación va perdiendo el brillo volviéndose opaco sin lustre con

decoloraciones y el mucus lechoso opaco. La mucosidad de la piel debe ser

acuosa y transparente.

Los ojos

Deben de ser convexos (abombados) con las pupilas negras o azuladas y

brillantes.

Figura 2. Perdida de frescura en los ojos.

En la inspección de la frescura de los órganos del pescado, que rápidamente

demuestra el grado de deterioro del ejemplar son los ojos, al visualizar esta parte

del animal se aprecia en los peces recién capturados la forma convexa (salientes)

del ojo, en cambio con el correr del tiempo se vuelve plano llegando hacer

cóncavo (hundido) con la córnea lechosa. Con el paso de los días, los ojos pierden

el relieve convexo y disminuye el brillo y la transparencia

Las branquias o agallas

Deben presentar un color vivo y sin mucosidad. En la inspección de la frescura

del pescado el órgano en donde se refleja con mayor claridad la condición de

frescura son las branquias; éstas se observan en ejemplares frescos, de color rojo

brillante sin presencia de mucus. Por el contrario, en ejemplares que manifiestan

procesos de descomposición, estos órganos muestran colores que pueden ser

desde rosa pálido hasta amarillos o marrón, con presencia de mucus lechosos.

Elaborado por Revisado por Aprobado por Página 11

Equipo HACCP Gestión de la Calidad e Inocuidad Gerente General

Programa de Aseguramiento de la Calidad NAT-PAC-ORAPO-2019

Versión 01

Revisión 00

Vigencia Septiembre 2019

Páginas 20

Figura 3. Perdida de frescura en las branquias.

El peritoneo (membrana que envuelve la cavidad abdominal) en el pescado

eviscerado será liso, brillante y difícil de separar de la carne.

La carne

Debe ser firme y elástica y con la superficie lisa. El método más simple para

evaluar la textura y elasticidad de la carne del pescado consiste en presionar con

los dedos la superficie de la carne del pescado, soltándolo en forma instantánea.

El pescado fresco recupera en forma inmediata su estado original, mientras que a

medida que avanza el deterioro se torna más elástica y se desgarra con la menor

presión.

El olor de las branquias y de la cavidad abdominal

Será a algas marinas, excepto en algunos peces planos que será a aceite

fresco, pimienta o con olor a tierra.

5.3 Prueba del Pescado Cocido

En la determinación de la prueba de sabor se extraen pequeños cortes de

pescado de tres (3) muestras y son cocinados por espacio de 3 minutos.

5.3.1 Manera de Cocción para la Evaluación Sensorial

Se coloca a calentar agua suficiente para tapar las 3 muestras.

Esperar que empiece a hervir el agua.

Agregar el pescado.

Tapar la olla.

Al pasar los tres minutos, la olla se destapa y se analizan las emanaciones

desprendidas.

Elaborado por Revisado por Aprobado por Página 12

Equipo HACCP Gestión de la Calidad e Inocuidad Gerente General

Programa de Aseguramiento de la Calidad NAT-PAC-ORAPO-2019

Versión 01

Revisión 00

Vigencia Septiembre 2019

Páginas 20

Inmediatamente el pescado es sacado y agregado en un recipiente para que

se enfrié a temperatura ambiente.

5.3.2 Determinación de la Apariencia y color

En el producto cocido se observa visualmente debe ser apetecible y

comestible; para el color se observa la superficie y el interior de la carne, la

misma debe ser de color blanca.

5.3.3 Determinación del olor

La determinación del olor se realizará por medio del olfato en el interior de la

carne y de las emanaciones del producto una vez culminada la cocción. Este debe

ser un olor fresco y característico para la especie. Fuertes olores extraños

(pútrido) serán considerados como criterios de rechazo.

5.3.4 Determinación del sabor

Se realiza durante la masticación e ingestión de la muestra cuidando de que

durante la primera degustación toda la muestra entre en contacto directo con la

cavidad bucal. El sabor tiene que ser a pescado fresco. Sabores extraños fuertes,

pútridos, desagradables serán considerados como criterios de rechazo

5.4 Peso y conteo promedio del producto

5.4.1.-Alcance

Establecer el conteo y peso promedio del pescado presente en el lote.

5.4.2.-Responsabilidad

Analista de control de calidad, supervisores de control de calidad entrenados

para ello.

5.4.3-Desarrollo

Se seleccionan tres cestas con pescado de manera aleatoria y se pesan para

obtener el peso promedio del producto.

Elaborado por Revisado por Aprobado por Página 13

Equipo HACCP Gestión de la Calidad e Inocuidad Gerente General

Programa de Aseguramiento de la Calidad NAT-PAC-ORAPO-2019

Versión 01

Revisión 00

Vigencia Septiembre 2019

Páginas 20

Peso promedio del

producto

14.20 kg +

16.50 kg +

13.20 kg =

43.90 Kg /3 =

14.60 kg

Tabla 2. Peso promedio del producto

Se cuentan cuantos pescados (piezas) hay en cada muestra, se saca un

promedio y ese es el conteo general del producto.

Conteo promedio del

producto

17 piezas +

22 piezas +

14 piezas =

53 piezas / 3 =

18 piezas

Tabla 3. Conteo promedio del producto

Después de obtener el peso promedio se saca la talla general del lote.

Ejemplo: 14600 gr/18 piezas= 811 gr. La talla general del lote seria 700-1000 gr.

5.5 -Cálculo de tallas

Seleccionar una muestra de una cesta de pescado, se clasifica de acuerdo a

su peso en tallas, se anotan la cantidad de piezas por tallas y el peso del total de

las piezas de cada talla, por último se saca el porcentaje de cada talla en base al

peso de las mismas. Esto es plasmado en el formato NAT-BPF-PSC 4.1

Porcentaje.

Tallas N° de Piezas Peso (gr)

(%)

300/500 3 1380 8.1

500/700 2 1150 6.8

700/1000 8 6950 40.8

1000/1500 3 4200 24.7

1500/UP 2 3350 19.7

Total: 18 17030 100

Tabla 4. Tallas de pescado

Elaborado por Revisado por Aprobado por Página 14

Equipo HACCP Gestión de la Calidad e Inocuidad Gerente General

Programa de Aseguramiento de la Calidad NAT-PAC-ORAPO-2019

Versión 01

Revisión 00

Vigencia Septiembre 2019

Páginas 20

6. Proceso de Clasificado Manual

En esta etapa el analista de control de calidad se encargara de monitorear:

1.- Saneamiento de sala de clasificado, equipos y utensilios, registrando la

verificación de la limpieza de la sala antes de iniciar la jornada laboral, y durante

todo el proceso. (NAT-POES-PSC 3.1 NAT-POES-PSC 6.4)

2.- Conformidad de los equipos en cuanto a su calibración. Control Diario de

funcionamiento de los equipos de Medición. (NAT-POES-PSC 3.2)

Cuando el pescado entero llega es llevado hasta la recepción donde es

pesado y registrado el total de kilos recibidos (NAT-BPF-PSC 4.1). Posteriormente

es lavado en un bin con agua cuya temperatura oscila entre 0 a 5 °C (NAT-BPF-

PSC 4.2)

Luego es llevado hasta la sala de proceso. La clasificación de tallas está dada

por una serie de pasos los cuales se describen a continuación:

La clasificación es realizada manualmente. Se procede a desinfectar las

mesas con abundante agua clorada a una concentración de 100 a 200 ppm.

Se pesa cada pescado y de acuerdo a su peso esa será su talla. Ejemplo si el

pescado peso 1230 gr, su clasificación estará en 1000-1500 gr.

Las tallas y las diferentes tipos de calidad (AA y A) son pesadas en cestas con

un peso neto de 10.0 kg.

Los pescados son embalados por talla y calidad, cumpliendo con parámetros

tales como: limpiar cualquier tipo de residuo, la cabeza debe estar derecha,

envoplas ajustado y cortado de acuerdo al tamaño del pescado

Figura 4. Pescado para ser embalado

Elaborado por Revisado por Aprobado por Página 15

Equipo HACCP Gestión de la Calidad e Inocuidad Gerente General

Programa de Aseguramiento de la Calidad NAT-PAC-ORAPO-2019

Versión 01

Revisión 00

Vigencia Septiembre 2019

Páginas 20

Una vez embalados se procede a ser empacado en cajas rectangulares de

cartón duro, cuyo peso es 570 gr (base y tapa) y son colócalos encima de una

funda de plástico que funciona como envoltorio. Los pescados son colocados en

dos camas con la misma cantidad, derechos, con las cabezas pegando a un lado

de la caja.

Figura 5. Caja con funda

Figura 6. Pescado decorado

Por último son nuevamente pesados y verificada su calidad. Posterior se

procede a cerrar las cajas con cinta plástica y emparrillados en torres para ser

guardados en los túneles.

Figura 7. Producto terminado (embalado)

El producto empacado debe quedar registrado en un formato de control de

torres de producción (NAT-BPF-PSC 4.8) que lleva en su contenido: Fecha,

Proceso, Especie, destino, código, total de cajas empacadas (AA y A), N° de torre

Elaborado por Revisado por Aprobado por Página 16

Equipo HACCP Gestión de la Calidad e Inocuidad Gerente General

Programa de Aseguramiento de la Calidad NAT-PAC-ORAPO-2019

Versión 01

Revisión 00

Vigencia Septiembre 2019

Páginas 20

y túnel donde se guardó, total de kilogramos recibidos, empacados, rechazados y

desperdicio.

7. Verificación de la calidad del Pescado

Para la calidad de producto empacado AA y A pueden llevar los siguientes

defectos menores. Pescado AA máximo entre 1a 2 defectos menores

dependiendo de la talla del producto. Estas calidades son exportadas para Asia y

USA reportadas en el formato NAT-BPF-PSC 4.3

Fisuras en la piel como la generada de la punta de un lápiz.

Ojos verdes

Branquias por fuera

Estropeado

Falta de cola

Pescados con branquias amarronadas, mal olor muscular y vísceras con olor

fétido son clasificados como rechazos.

Según la talla empacada caja contiene la siguiente cantidad de pescados:

Talla Empacada (gr) Cantidad de Pescados

1500-UP Entre 6 a 7

1000-1500 Entre 8 a 10

700-1000 Entre 10 a 14

500-700 Entre 16 a 20

300-500 Entre 21 a 30

Tabla 5. Cantidad de pescado por tallas.

Elaborado por Revisado por Aprobado por Página 17

Equipo HACCP Gestión de la Calidad e Inocuidad Gerente General

Programa de Aseguramiento de la Calidad NAT-PAC-ORAPO-2019

Versión 01

Revisión 00

Vigencia Septiembre 2019

Páginas 20

8. Temperatura

El analista de calidad debe anotar las temperaturas del pescado en toda la

línea de proceso, desde la temperatura en recepción, temperatura del agua de

lavado del pescado, temperatura del pescado al inicio y final del pescado (una vez

empacado) Ver formato NAT-BPF-PSC 4.2

9. Emparrillado

Una vez dado el visto bueno por las Analistas de Control de Calidad, se

procede a emparrillar el producto, lo que consiste en colocar en las parrillas las

cajas de cartón de 10 kg, cabe indicar que en estos carritos o torres se colocan 29

cajas y en algunas 45 por torre, luego son identificados con los habladores, donde

se coloca la talla, código del lote, hora fecha, cantidad, n° de carro; cuando ya se

tiene todo identificado se procede a ser llevados a los túneles de congelación por

un lapso aproximadamente de 8 a 12 horas aproximadamente, hasta que alcance

una temperatura mínima de -18 ºC.

Las torres se contabilizarán en una planilla de registro donde se indica: Fecha,

Código de proceso, Peso, Talla, Destino, Marca, Hora, N° de torre o carro, Túnel

donde se congelara. Esta información es registrada en el formato NAT-BPF-PSC

4.8

Figura 8. Producto Emparrillado.

Elaborado por Revisado por Aprobado por Página 18

Equipo HACCP Gestión de la Calidad e Inocuidad Gerente General

Programa de Aseguramiento de la Calidad NAT-PAC-ORAPO-2019

Versión 01

Revisión 00

Vigencia Septiembre 2019

Páginas 20

10. Liquidación del producto

Este proceso se realiza específicamente por una persona que es llamada

Liquidador, mediante el formato NAT-BPF-PSC 4.8 donde refleja la siguiente

información: fecha, código, marca, peso, diferentes tallas y calidad, hora, etiqueta,

n° de túnel, total de cajas, total de kilos, total de carros, observaciones, y firmas

del liquidador de planta y jefe de planta.

11. Congelado

Una vez el producto terminado ya empacado se procede a llevarlo a los

túneles de congelación que están a una temperatura de -18 a -30ºC que tienen

una capacidad de 10000 kg en 8 horas. Son equipos que utilizan como

refrigerante freón. En esta etapa del proceso el analista de control de calidad se

encargara de monitorear las temperaturas de los túneles y cavas de refrigeración

las cuales deberán tener una temperatura de:

• Túneles: -18ºC a -30ºC.

• Cava de almacenamiento: -18ºC a -20ºC.

• Contenedores: -18ºC a -23ºC.

• Registro de temperaturas cavas túneles y contenedores (NAT-BPF-PSC

4.4)

El producto es almacenado en los túneles de congelación en sus respectivas

parrillas identificadas, hasta que trascurran por lo menos las 8 horas y que ya el

producto tenga -18º C.

.

12. Carga de Contenedores

Después de inspección realizada por la Gestión de Control de Calidad y

siguiendo normativas de los diferentes organismos regulatorios INSOPESCA, se

Elaborado por Revisado por Aprobado por Página 19

Equipo HACCP Gestión de la Calidad e Inocuidad Gerente General

Programa de Aseguramiento de la Calidad NAT-PAC-ORAPO-2019

Versión 01

Revisión 00

Vigencia Septiembre 2019

Páginas 20

procede a cargar el contenedor de cajas de pescado que están almacenados en la

Cava Principal de producto terminado.

Se procede a cargar el contenedor, tomando nota de los bultos por talla y

código, se lleva un registro llamado Mapa de Carga donde se deja constancia de

los bultos que están en su interior por talla y lote en cada una de las filas. NAT-

BPF-PSC 4.7

Al finalizar la carga de contenedores son entregados los clientes.

Elaborado por Revisado por Aprobado por Página 20

Equipo HACCP Gestión de la Calidad e Inocuidad Gerente General

También podría gustarte

- HACCP DE TRAVEC (LEGUMINOSAS Y GRANOS (Autoguardado) MODIFICADODocumento126 páginasHACCP DE TRAVEC (LEGUMINOSAS Y GRANOS (Autoguardado) MODIFICADOJhonatan Sanca HuarsayaAún no hay calificaciones

- Procedimientos OperativosDocumento66 páginasProcedimientos OperativosMarianela Diaz Llocclla100% (1)

- Manual SmsDocumento39 páginasManual SmsAMT Servicios EspecializadosAún no hay calificaciones

- Plan Haccp PDFDocumento166 páginasPlan Haccp PDFJhonatan Sanca HuarsayaAún no hay calificaciones

- Elaboración de conservas de pescado y mariscos. INAJ0109De EverandElaboración de conservas de pescado y mariscos. INAJ0109Aún no hay calificaciones

- Plan de Inocuidad AguacateDocumento16 páginasPlan de Inocuidad AguacateEliana Garcia ValenciaAún no hay calificaciones

- Programa SYSODocumento9 páginasPrograma SYSOfiordoAún no hay calificaciones

- Programación y control del riego y la fertilización de los cultivos. AGAU0208De EverandProgramación y control del riego y la fertilización de los cultivos. AGAU0208Aún no hay calificaciones

- Manual PHS V01Documento60 páginasManual PHS V01Luis Guevara TerronesAún no hay calificaciones

- Procedimiento - de - Trabajo - Aplicador - HerbicidasDocumento8 páginasProcedimiento - de - Trabajo - Aplicador - HerbicidasGuidoAndresFaundezAún no hay calificaciones

- Piura Seafood H&SDocumento65 páginasPiura Seafood H&SMaribel Paiva ZetaAún no hay calificaciones

- CA-pr-003 Procedimiento de Inspeccion de VehiculosDocumento7 páginasCA-pr-003 Procedimiento de Inspeccion de VehiculosIrmar SalazarAún no hay calificaciones

- Fluido Gingival CrevicularDocumento6 páginasFluido Gingival CrevicularSebastián Lozada25% (4)

- Practica 2 Susceptibilidad Antimicrobiana Kirby 2015Documento18 páginasPractica 2 Susceptibilidad Antimicrobiana Kirby 2015JuanEscDAún no hay calificaciones

- Programa de RecallDocumento15 páginasPrograma de RecallRick_waze100% (2)

- Plan HaccpDocumento25 páginasPlan HaccpMiguel Angel Jaramillo FalconAún no hay calificaciones

- Acondicionado del pescado y marisco. INAJ0109De EverandAcondicionado del pescado y marisco. INAJ0109Aún no hay calificaciones

- TesisDocumento92 páginasTesislenin100% (2)

- Haccp PapillaDocumento54 páginasHaccp PapillaKathie LaricoAún no hay calificaciones

- P-Ac-10 Procedimiento de Evaluación A Proveedores de Materia PrimaDocumento5 páginasP-Ac-10 Procedimiento de Evaluación A Proveedores de Materia PrimayanetAún no hay calificaciones

- BPM Planta de AguaDocumento100 páginasBPM Planta de AguaAndres Gonzales Aliaga100% (1)

- Capitulo I Impreso CALIDAD CAMARONDocumento18 páginasCapitulo I Impreso CALIDAD CAMARONyasmaryAún no hay calificaciones

- Agar Leche DescremadaDocumento11 páginasAgar Leche DescremadaJokebed FigueroaAún no hay calificaciones

- Nat-Pac-Otp-2019 Proc. OpDocumento34 páginasNat-Pac-Otp-2019 Proc. Opyasmary sotoAún no hay calificaciones

- ACFrOgDM3WHclBobRelJqdcbDiYhEKJxxHtNTLFrwbkBCJgvhGlunBUyWXCDg0IvDBvB-fHCVZj2 Hipea9p ukeXr1-ub9xi8tEqSfuJl8Dzfe73gN009PBB3UDe8QDocumento53 páginasACFrOgDM3WHclBobRelJqdcbDiYhEKJxxHtNTLFrwbkBCJgvhGlunBUyWXCDg0IvDBvB-fHCVZj2 Hipea9p ukeXr1-ub9xi8tEqSfuJl8Dzfe73gN009PBB3UDe8QAnonymous LcBNwEAún no hay calificaciones

- Plan de InocuidadDocumento11 páginasPlan de InocuidadPatricia Mirella Campumane LópezAún no hay calificaciones

- Nat-Pac-Orapo-2019 Proc. Pre OpDocumento8 páginasNat-Pac-Orapo-2019 Proc. Pre Opyasmary sotoAún no hay calificaciones

- Plan de Calidad e InocuidadDocumento31 páginasPlan de Calidad e InocuidadDenis Cruz VillegasAún no hay calificaciones

- Eunice - Rosero - Agromar Pacifico S.ADocumento14 páginasEunice - Rosero - Agromar Pacifico S.AEunice JesrosAún no hay calificaciones

- 5 Pro BPM EnvDocumento7 páginas5 Pro BPM EnvcristianAún no hay calificaciones

- Procedimiento de Tratamiento de Tarimas Con PlagaDocumento6 páginasProcedimiento de Tratamiento de Tarimas Con Plagarolothefallen6Aún no hay calificaciones

- Evaluación Del Medio Ambiente de Trabajo-1Documento39 páginasEvaluación Del Medio Ambiente de Trabajo-1Luisiana RivasAún no hay calificaciones

- Programa de Capacitacion en La Planta de Lacteos Del Sena AgroindustrialDocumento7 páginasPrograma de Capacitacion en La Planta de Lacteos Del Sena Agroindustrialsolesito14Aún no hay calificaciones

- AGS-BPM-P-04 Higiene Del PersonalDocumento10 páginasAGS-BPM-P-04 Higiene Del Personaljjasmi mendez barrientosAún no hay calificaciones

- Instructivo de Materia Prima EnvasadoDocumento11 páginasInstructivo de Materia Prima EnvasadoHector Castellano GodoyAún no hay calificaciones

- Pl-Am-03 Plan de Saneamiento Basico Modalidad Propia Puerto ConcordiaDocumento18 páginasPl-Am-03 Plan de Saneamiento Basico Modalidad Propia Puerto ConcordiaDaniela Cespedes GutierrezAún no hay calificaciones

- Normas de CalidadDocumento23 páginasNormas de CalidadSandra Osorio DelgadoAún no hay calificaciones

- Protocolo de Lavado de ManosDocumento11 páginasProtocolo de Lavado de Manosmiguel arteagaAún no hay calificaciones

- Pr-At-01 Procedimiento de Cosecha de Palma y Entrega de Fruta en Planta ExtractoraDocumento24 páginasPr-At-01 Procedimiento de Cosecha de Palma y Entrega de Fruta en Planta ExtractoraMaynor Palacios AritaAún no hay calificaciones

- 7 Pro BPM EtiqDocumento6 páginas7 Pro BPM EtiqcristianAún no hay calificaciones

- Haccp Fruta ConfitadaDocumento51 páginasHaccp Fruta ConfitadaGabrielaPilar100% (1)

- Puntos de Control y Criterios de CumplimientoDocumento26 páginasPuntos de Control y Criterios de CumplimientoDaniel Alonso100% (1)

- GMA-PG #015, PROCEDIMIENTO DE Monitoreo AmbientalDocumento9 páginasGMA-PG #015, PROCEDIMIENTO DE Monitoreo AmbientalRodrigo Deza TurpoAún no hay calificaciones

- Informe PracticasDocumento10 páginasInforme PracticasBrayan Jimenez BarbaAún no hay calificaciones

- Programa de Higiene y Saneamiento Fruit Meal Sac1Documento44 páginasPrograma de Higiene y Saneamiento Fruit Meal Sac1Daniel Percy Rojas Hurtado100% (1)

- Protocolo Mosto de UvaDocumento16 páginasProtocolo Mosto de UvaValeria MellaAún no hay calificaciones

- Modelo BPM Conservas HortalizasDocumento34 páginasModelo BPM Conservas Hortalizas이안네Aún no hay calificaciones

- 3 Pro Alm PTDocumento8 páginas3 Pro Alm PTcristianAún no hay calificaciones

- Mci-Rh-I-006 Jefe de ProduccionDocumento4 páginasMci-Rh-I-006 Jefe de ProduccionIsmaelAún no hay calificaciones

- Manual de CalidadDocumento58 páginasManual de CalidadMARIA MUNOZAún no hay calificaciones

- Primera Parte Proyecto ArnoldDocumento22 páginasPrimera Parte Proyecto ArnoldAlejandra PerdomoAún no hay calificaciones

- Plan Haccp 1Documento19 páginasPlan Haccp 1Elida SalcedoAún no hay calificaciones

- Manjar HACCP RIGOKDocumento10 páginasManjar HACCP RIGOKThomasAún no hay calificaciones

- Organic Rainforest Sac ActDocumento44 páginasOrganic Rainforest Sac ActPilar Pomalaza PalaciosAún no hay calificaciones

- Plan HACCP para Conservas de Caballa en Filete en Linea Cocido-1Documento25 páginasPlan HACCP para Conservas de Caballa en Filete en Linea Cocido-1Dagne mirella Yarleque fernandezAún no hay calificaciones

- 9 Pro BPM ResDocumento7 páginas9 Pro BPM RescristianAún no hay calificaciones

- Programa H&s Sumaq Esmeralda v.1Documento65 páginasPrograma H&s Sumaq Esmeralda v.1Daniel Percy Rojas HurtadoAún no hay calificaciones

- Buenas Paracticas FlotaDocumento5 páginasBuenas Paracticas Flotayaneidys alfonsoAún no hay calificaciones

- Plan de CapacitacionDocumento17 páginasPlan de CapacitacionCALIDADAún no hay calificaciones

- CC-08 EstabilidadDocumento4 páginasCC-08 EstabilidadMonica AguirreAún no hay calificaciones

- Trabajo Final Inocuidad 03-12-18Documento92 páginasTrabajo Final Inocuidad 03-12-18Isabel CastilloAún no hay calificaciones

- Manual BPM y PohsDocumento45 páginasManual BPM y PohsalexanderAún no hay calificaciones

- Natu-Artsst-001 SanitizacionDocumento3 páginasNatu-Artsst-001 Sanitizacionyasmary sotoAún no hay calificaciones

- Primeros AuxiliosDocumento1 páginaPrimeros Auxiliosyasmary sotoAún no hay calificaciones

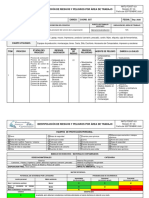

- Identificacion de Peligros Area OperacionesDocumento2 páginasIdentificacion de Peligros Area Operacionesyasmary sotoAún no hay calificaciones

- Estadisticas 2023 Acum Abril NatureDocumento1 páginaEstadisticas 2023 Acum Abril Natureyasmary sotoAún no hay calificaciones

- Natu-Notsst-021 Notificacion Mantenimiento de MaquinariaDocumento9 páginasNatu-Notsst-021 Notificacion Mantenimiento de Maquinariayasmary sotoAún no hay calificaciones

- Natu-Notsst-028 Notificacion Obrero SanitizacionDocumento9 páginasNatu-Notsst-028 Notificacion Obrero Sanitizacionyasmary sotoAún no hay calificaciones

- Estadisticas 2023 HH Acum Julio LagoDocumento1 páginaEstadisticas 2023 HH Acum Julio Lagoyasmary sotoAún no hay calificaciones

- Aviso Lavado de ManosDocumento6 páginasAviso Lavado de Manosyasmary sotoAún no hay calificaciones

- Control de GasoilDocumento3 páginasControl de Gasoilyasmary sotoAún no hay calificaciones

- Natu Notsst 009 Notificacion VigilanteDocumento9 páginasNatu Notsst 009 Notificacion Vigilanteyasmary sotoAún no hay calificaciones

- Carta Bomberos 20042021Documento1 páginaCarta Bomberos 20042021yasmary sotoAún no hay calificaciones

- Evaluacion de Epp Por Dept.Documento16 páginasEvaluacion de Epp Por Dept.yasmary sotoAún no hay calificaciones

- Estadisticas 2021Documento8 páginasEstadisticas 2021yasmary sotoAún no hay calificaciones

- Diagrama BacteriologiaDocumento3 páginasDiagrama BacteriologiaAlex MartinezAún no hay calificaciones

- Taxonomia-Taller #3 IiiperiodoDocumento10 páginasTaxonomia-Taller #3 IiiperiodoYENY PAOLA RIAÑO ZAFRA100% (1)

- Salud PublicaDocumento16 páginasSalud PublicaLa Caja Roja De CapulloAún no hay calificaciones

- Examen de MicrobiologíaDocumento1 páginaExamen de MicrobiologíaLuarili LiliAún no hay calificaciones

- X YLELLADocumento1 páginaX YLELLALeonardo Centeno OntiverosAún no hay calificaciones

- Bacterias LacticasDocumento9 páginasBacterias Lacticasmaria fernanda escamilla rojasAún no hay calificaciones

- 004 Lactobacillus Casei ShirotaDocumento7 páginas004 Lactobacillus Casei ShirotaCesesAún no hay calificaciones

- Enfermedades Infecciosas 2018-3Documento16 páginasEnfermedades Infecciosas 2018-3Mijael ChoqueAún no hay calificaciones

- Antibióticos en PediatríaDocumento52 páginasAntibióticos en Pediatríakarlamaria23Aún no hay calificaciones

- Informe Micro. Bacterias Aerobias Mesofilas 1Documento5 páginasInforme Micro. Bacterias Aerobias Mesofilas 1MARIA LAURA CUELLO CARDOZA ESTUDIANTEAún no hay calificaciones

- Profilaxis y Enfermedad Parasitarias Peces OrnametalesDocumento39 páginasProfilaxis y Enfermedad Parasitarias Peces OrnametalesErick Miñan ZapataAún no hay calificaciones

- Biotecnología en La Producción de AntibióticosDocumento8 páginasBiotecnología en La Producción de AntibióticosErwin Hernández GarcíaAún no hay calificaciones

- LOS VIRUS PresentaciónDocumento19 páginasLOS VIRUS PresentaciónJames SantiagoAún no hay calificaciones

- Comprensión de Lectura 4toDocumento3 páginasComprensión de Lectura 4toCris Tian Ignacio AstudilloAún no hay calificaciones

- Diagnóstico Microbiológico de Las Infeccciones Asociadas A Catéteres IntravascularesDocumento12 páginasDiagnóstico Microbiológico de Las Infeccciones Asociadas A Catéteres IntravascularesDaya Roo CAún no hay calificaciones

- El ColeraDocumento5 páginasEl ColeraLeslie VelásquezAún no hay calificaciones

- La Falta de Plantas de Tratamiento para Las Aguas Residuales en Las Ciudades y en Las IndustriasDocumento2 páginasLa Falta de Plantas de Tratamiento para Las Aguas Residuales en Las Ciudades y en Las IndustriasLuis RamirezAún no hay calificaciones

- Causas de La Contaminación en Los AlimentosDocumento3 páginasCausas de La Contaminación en Los AlimentosMiguel Claros Peñarrieta100% (2)

- Estructuras Obligadas o FundamentalesDocumento11 páginasEstructuras Obligadas o FundamentalesFog GottenAún no hay calificaciones

- Cuaderno+prácticas+microbiología+enológica 14Documento17 páginasCuaderno+prácticas+microbiología+enológica 14Carmen CarmensitaAún no hay calificaciones

- Caso 2 Reconocimiento de MicroorganismosDocumento3 páginasCaso 2 Reconocimiento de MicroorganismosMarcela AudorAún no hay calificaciones

- Técnicas de Control de Calidad en FrutaDocumento159 páginasTécnicas de Control de Calidad en FrutaRUBEN EDWIN OLAYA RUIZAún no hay calificaciones

- Selectividad. Base de Preguntas ClasificadasDocumento59 páginasSelectividad. Base de Preguntas Clasificadasirenoski08Aún no hay calificaciones

- La Endospora Bacteriana y La EsporulaciónDocumento14 páginasLa Endospora Bacteriana y La EsporulaciónTerry Huaman Che100% (1)

- Conceptos Básicos de MicrobiologíaDocumento40 páginasConceptos Básicos de MicrobiologíaSilvia S.G.100% (1)

- EnviropigDocumento13 páginasEnviropigKevin PalacioAún no hay calificaciones