Documentos de Académico

Documentos de Profesional

Documentos de Cultura

"Metodología para Mejorar El Proceso de Fundición de Un Múltiple de Admisión Automotriz Utilizando La Manufactura Aditiva".

Cargado por

guzmanyeTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

"Metodología para Mejorar El Proceso de Fundición de Un Múltiple de Admisión Automotriz Utilizando La Manufactura Aditiva".

Cargado por

guzmanyeCopyright:

Formatos disponibles

MEMORIAS DEL XXIX CONGRESO INTERNACIONAL ANUAL DE LA SOMIM

20 al 22 DE SEPTIEMBRE DE 2023 CIUDAD JUÁREZ, CHIHUAHUA, MÉXICO

DOI: 10.59920/RWNM4269

Tema A2 Manufactura y Materiales. (Manufactura aditiva)

“Metodología para mejorar el proceso de fundición de un múltiple de admisión

automotriz utilizando la manufactura aditiva”.

Idzat Alejandro Sánchez Lópeza, Olivia Guevara Galindoa*, Ignacio Adrián Romeroa.

IPN-ESIME-AZCAPOTZALCOa. Av de las granjas 685, Col. Santa Catarina, C.P. 02250, CDMX, México.

Correo electrónico de contacto: oguevarag@ipn.mx

RESUMEN

Este trabajo propone una metodología para optimizar la producción de una pieza automotriz, aplicada específicamente

en el proceso de fundición, con la finalidad de otorgar calidad, fiabilidad, tecnología y rapidez de producción, reduciendo

costos del dispositivo, mediante la manufactura aditiva. Se empleó la metodología de diseño despliegue de función de la

calidad (QFD) para determinar los parámetros con los cuales se obtuvo el boceto final en el diseño conceptual. En el

diseño de detalle se seleccionó el material para el molde y se calcularon teóricamente el tiempo de llenado y el tiempo de

solidificación, posteriormente se modeló el sistema de alimentación en un software de diseño a fin de obtener un modelo

virtual 3D y se obtuvieron los planos de fabricación. El dispositivo se validó mediante un software de simulación de

fundición y el software CFD (dinámica de fluidos computacional), con el cual se simuló el proceso de llenado de la

cavidad del dispositivo, así como el tiempo de solidificación y enfriamiento.

Palabras Clave: QFD, CFD, manufactura aditiva, industria 4.0.

ABSTRACT

This work proposes a methodology to optimize the production of an automotive part, applied specifically in the casting

process, to provide quality, reliability, technology, and production speed reducing costs through additive manufacturing.

The quality function deployment design (QFD) methodology was used to determine the parameters which it obtained final

sketch in the conceptual design. In the detailed design the material for the mold was selected and the filling time and

solidification time were theoretically calculated. Subsequently the power system was modeled in a design software to

obtain a 3D virtual model and the manufacturing drawings were obtained. The device was validated using a casting

simulation software and CFD (computational fluid dynamics) software, with which the filling process of the device cavity

was simulated as well as the solidification and cooling time.

Keywords: QFD, CFD, additive manufacturing, industry 4.0

fabrican algunas geometrías de sistemas de un automóvil.

1. Introducción Los datos existentes a nivel industrial son asequibles en su

casi totalidad de empresas multinacionales, reduciendo el

En los procesos de manufactura en la industria automotriz acceso de literatura para su fabricación, y en algunos casos

actualmente se emplea un alto nivel de ingeniería, el cual se mejora la tecnología para empresas pequeñas y medianas

permite dar ciertos niveles de calidad e incluso que surgen en la industria, [1-3]. Algunos datos

certificaciones que van de la mano con los criterios importantes de la industria automotriz en México son:

económicos, haciendo referencia a costos de venta y Aportó 3.7% al PIB (producto interno bruto). - La

producción. Los modelos y prototipos permiten en la fabricación de automóviles y sus derivados fueron la

ingeniería, producción, diseño y con el usuario final conocer segunda actividad económica solo después de la alimenticia.

diversas propiedades, características o dimensiones, así - Se crearon 800 mil empleos nuevos en las industrias de

como la manera de producirlos en relación con la apariencia, autopartes y ensamble. - La industria automotriz aportó 1 de

materiales de producción y de rapidez de producción, cada 5 empleos en México. – 618 empresas se dedicaron a

desempeño, resistencia mecánica, ensamble total, eficiencia la producción de autopartes con niveles de calidad

de producción y de manufactura, entre otros sobre cómo se estandarizados. - México se convirtió en el 4° país en

exportar automóviles del mundo [4].

ISSN 2954-4734 MM 28 Derechos Reservados © 2023, SOMIM

MEMORIAS DEL XXIX CONGRESO INTERNACIONAL ANUAL DE LA SOMIM

20 al 22 DE SEPTIEMBRE DE 2023 CIUDAD JUÁREZ, CHIHUAHUA, MÉXICO

La industria 4.0 impulsa adquirir conocimientos actuales y 2.1 Especificaciones de diseño.

modernos para aplicar los criterios que tienen estas nuevas

tecnologías. Se analiza que la impresión 3D y la creación de Se identificaron los requerimientos del proceso para

elementos pueden facilitar los procesos y reducir costos. La optimizarlos, aplicando la herramienta de la metodología

manufactura aditiva permite crear productos 3D a partir de QFD (despliegue de función de la calidad), ésta permite

un modelo obtenido en software de diseño CAD (diseño asemejar los atributos de ingeniería para dar calidad, se

asistido por computadora), con el cual se obtiene un proponen metas de diseño por medio de los atributos

producto en menos tiempo, ahorrando material, y por encontrados, para continuar con el diseño conceptual [9].

consiguiente invirtiendo menos dinero en la obtención del Para la optimización de la manufactura se emplea una

producto. La manufactura aditiva es el futuro de la industria metodología que evalúa las posibles mejoras usando como

automotriz [5-8]. referencia el proceso de fundición tradicional hasta llegar al

En este trabajo se propone una metodología para fabricar proceso de manufactura aditiva el cual como ya se

un múltiple de admisión (auto parte de geometría compleja), mencionó, conlleva técnicas y tecnologías que emergieron

para la industria de la fundición, mediante la manufactura con la industria 4.0 [10, 11]. Al inicio de la aplicación de la

aditiva, herramienta de la Industria 4.0. metodología QFD se reúne la información necesaria del

proceso. La Fig. 2 muestra los pasos para la identificación

de las necesidades.

2. Metodología.

La metodología que se propone es para la manufactura

aditiva de un múltiple de admisión, debido que esta auto

parte tiene una geometría compleja, y se pretende que el

proceso a desarrollar sea lo más general, y si se requiere

modificar alguna otra autoparte menos compleja se realice

sin dificultad, de esta manera se cubriría la mayoría de

fabricación de autopartes automotrices. La Fig. 1 muestra la

geometría a considerar, modelada en un software de diseño.

Figura 2. Proceso lineal de aplicación de QFD en el proceso

de fundición.

Los requerimientos que solicita este proceso de fabricación

son los siguientes:

-Que se obtengan piezas en un tiempo menor comparado

con cualquier proceso de fundición tradicional.

-Que se obtengan piezas de gran precisión.

-Que sea económico fabricar un prototipo.

Figura 1. Múltiple de admisión. -Que no haya desperdicio.

-Que el metal no se sinterice con otro material que no sea

el metal vaciado.

Para el desarrollo de la metodología se propusieron -Que se obtengan piezas sin daños.

cuatro etapas sustentadas cada una en resultados: -Que no se tenga que pintar el molde o cavidad.

2.1 Especificaciones de diseño. -Que no se generen gases.

2.2 Diseño conceptual. -Que se eviten ángulos de salida.

2.3 Diseño de detalle.

2.4 Validación del diseño.

ISSN 2954-4734 MM 29 Derechos Reservados © 2023, SOMIM

MEMORIAS DEL XXIX CONGRESO INTERNACIONAL ANUAL DE LA SOMIM

20 al 22 DE SEPTIEMBRE DE 2023 CIUDAD JUÁREZ, CHIHUAHUA, MÉXICO

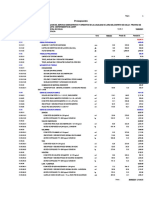

Por lo que la principal necesidad del cliente es un Tabla 2. Ponderación de requerimientos deseables

sistema de prototipado rápido para realizar piezas de

fundición para formas complejas. En la tabla 1 se presenta Requerimientos D D D D DC DC DC % relativo %relativo

la clasificación de requerimientos del cliente etiquetándolos

deseables 1 2 3 4 1 2 3 (+) (-)

como rigurosos, considerables y considerable de

competitividad, también se incluye la etiqueta asignada para

cada requerimiento. C1 0 + - - + + + 22.222 8.333

C2 + 0 - + - - - 11.111 16.667

Tabla 1. Clasificación de requerimientos con etiqueta.

C3 - - 0 + - - - 5.55 20.833

Etiqueta Requerimiento Clasificación C4 - + + 0 - - - 11.111 16.667

CC1 + - - - 0 + + 16.667 12.5

C1 Buen acabado Considerable CC2 + - - - + 0 + 16.667 12.5

superficial. CC3 + - - - + + 0 16.667 12.5

C2 Sin desperdicio. Considerable Total 100 100

C3 Evitar pintar el molde. Considerable

C4 Piezas libres de arena. Considerable Tabla 3. Numeración de requerimientos según su

CC1 Menos equipos Considerable de importancia.

por utilizar. competitividad

Etiqueta Jerarquía Etiqueta Jerarquía

CC2 Menos personal para la Considerable de

C1 1° C2 5°

fabricación de piezas de competitividad

CC1 2° C4 6°

fundición.

CC2 3° C3 7°

CC3 Fabricación de varias Considerable de

CC3 4°

piezas simultáneamente. competitividad

R1 Menor tiempo de Riguroso

fabricación.

R2 Piezas de gran precisión. Riguroso Tabla 4. Traducción de requerimientos en términos

R3 Piezas de dificultad Riguroso medibles de ingeniería

geométrica.

R4 Sin sinterización con otro Riguroso

material.

Etiqueta Requerimientos Términos medibles

R5 Piezas libres de daños. Riguroso

de ingeniería

R6 Evitar ángulos de salida. Riguroso

D1 Acabado superficial Acabado

R7 Económico. Riguroso

de alta calidad. superficial.

R8 Evitar que genere gases. Riguroso

D2 Generación nula de Desperdicio.

desperdicio.

La ponderación de los requerimientos considerables y D3 Evadir pintar el molde. Recubrimiento

considerables en competitividad se obtiene al jerarquizar los de pintura

requerimientos deseables, en la tabla 2 se muestran los

D4 Piezas sin residuos de Post operaciones.

resultados. La tabla 3 indica la importancia de cada

requerimiento, numerado según los resultados obtenidos en material del molde.

la tabla 2. DC1 Menor equipo empleado Equipos e

Al realizar una comparativa de los procesos de fundición instalaciones.

se lleva a cabo la traducción de los requerimientos del DC2 Menor número de Personal humano

cliente a términos medibles de ingeniería, la jerarquía de

empleados. y técnico.

estos requerimientos según su importancia se presenta en la

tabla 4. En la tabla 5 se establecen metas de diseño DC3 Fabricación de varias Cantidad de

convirtiendo cada meta en un término medible de ingeniería, piezas simultáneamente. producción.

así como las condiciones de solución.

ISSN 2954-4734 MM 30 Derechos Reservados © 2023, SOMIM

MEMORIAS DEL XXIX CONGRESO INTERNACIONAL ANUAL DE LA SOMIM

20 al 22 DE SEPTIEMBRE DE 2023 CIUDAD JUÁREZ, CHIHUAHUA, MÉXICO

Tabla 5. Metas de diseño con condiciones de

solución.

Etiqueta Términos medibles Metas de diseño

de ingeniería

D1 Acabado superficial. 80 RMS (Desviación media

cuadrática). Unidad de

rugosidad superficial. [12]

D2 Desperdicio. 0

D3 Recubrimiento de 0

pintura.

D4 Post operaciones. Limpieza de las piezas.

DC1 Infraestructura. 1 equipo de impresión.

DC2 Personal humano. 3

DC3 Cantidad de producción. Poca producción.

O1 Tiempo de producción. 72 horas.

Figura 3. Árbol de funciones.

O2 Tolerancias 0.010”/in

O3 Temperatura de fusión 660.3 °C

La calidad superficial y la precisión de la impresión 3D son

O4 Sinterización de material. 0 muy importantes, ya que la manufactura aditiva tiene

con metal. alcances de calidad superficial de 80 a 90 RMS, y tolerancias

O5 Daño nulo en piezas. 0 de hasta 0.010”/in, por la calidad de la tecnología empleada,

este proceso no genera desperdicios en volúmenes altos ya

O6 Ángulos de salida. 0

que solo se usa la cantidad exacta para la fabricación del

O7 Costo de fabricación. $3,000.00 mx

molde.

O8 Gases producidos. 0 El molde fabricado es capaz de soportar temperaturas

hasta de 1600°C, que son suficientes para fundir cualquier

metal y en específico el aluminio aleado con zinc, que funde

máximo a 900°C.

2.2 Diseño conceptual. Tabla 6. Generación del concepto Z.

Funciones Impresión 3D

Se aplicó una matriz morfológica y de ella se obtuvo un Recepción del material fundido. Empleando una geometría

concepto lógico de fases del proceso general. El desglose de

auxiliar de vaciado cónica.

las metas de diseño a cumplir por el molde de arena se

muestra en el árbol de funciones de la Fig. 3. Los conceptos Enfriamiento de material hasta Con mazarota.

partieron de la solución de los requerimientos después de el punto de solidificación.

haber analizado cada ponderación y abarcar todos los Durante la inyección soportar las 0.1 MPa

requerimientos planteados. presiones y cierre durante todo

El concepto Z describe cada función con una solución, el

el ciclo.

diseño conceptual del molde se presenta en la tabla 6.

Los conceptos partieron de la solución de los Cuando se presente la mayor Tolerancia por

requerimientos después de haber analizado cada cantidad de contracciones contracción de 1.5%

ponderación y abarcar todos los requerimientos planteados. mantener la pieza enfriada.

Se generaron cuatro diseños y se describen junto con su Fuerza de expulsión de la La fuerza para destrucción

funcionamiento en la tabla 7.

pieza en menor magnitud. del molde es de 45 kg

Según el concepto Z, se obtiene un molde de arena impreso

en 3D, contempla la cavidad de los siguientes componentes: Inyección del material en el 30 s

una pieza, una mazarota, un canal de vaciado y un bebedero, menor lapso posible.

respiradores, y un rebosadero

ISSN 2954-4734 MM 31 Derechos Reservados © 2023, SOMIM

MEMORIAS DEL XXIX CONGRESO INTERNACIONAL ANUAL DE LA SOMIM

20 al 22 DE SEPTIEMBRE DE 2023 CIUDAD JUÁREZ, CHIHUAHUA, MÉXICO

2.3 Diseño de detalle.

Tabla 7. Matriz morfológica del diseño conceptual

2.3.1. Selección de material.

Impresión en

Impresión en Impresión en Impresión en

3D de molde

FUNCIONES

3D de molde 3D de molde 3D de molde Se muestran los cálculos para el diseño del sistema de

de arena

de arena de arena de arena

(Opción D)

alimentación para el múltiple de admisión de carácter

(Opción A) (Opción B) (Opción C)

automotriz. Para realizar dichos cálculos y estadísticas, el

Recepción de Utilizar una

Utilizar una Utilizar una

material utilizado es el Aluminio AL 206 [13], seleccionado

material geometría de

geometría de geometría de

Utilizar una del software Ces-Edupack, considerando principalmente

tratado y vaciado geometría de que el aluminio ayuda en la disipación del calor y la ligereza

vaciado vaciado

fundido. cuadrada vaciado cónica

rectangular prismática requeridas en un automóvil, además de evitar en buena

medida la corrosión en el múltiple de admisión. Las

Enfriar el Con una

material mazarota Con mazarota

propiedades son las siguientes:

fundido hasta Con mazarota Sin mazarota moderada acorde a

su punto de geometría -Conductividad térmica: 70.1 BTU/HR-FT-F

solidificación. -Calor específico: 0.2 BTU/HR-FT-F

Someter a -Rango de congelación: 144 F°

presiones de -Temperatura inicial: 1350 F°

inyección y 0.1 Mpa 0.1 Mpa 7 Mpa 7 Mpa -Densidad: 174.5 LBM/CU-FT

cierre en todo

-Temperatura de solidificación: 1058 F°

el proceso.

-Calor latente de fusión: 167 BTU/HR-FT-F

Conservar la

pieza en

enfriamiento Las características del modelo en un software de diseño se

Tolerancia por Tolerancia por Tolerancia por Tolerancia por

para que indican a continuación:

contracción del contracción del contracción del contracción del

presente el

2% 3% 2% 1.5%

menor número -Volumen: 1176442.53 mm3

de -Masa: 1176.44 g

contracciones. -Área superficial: 999157.44 mm2

Expulsar pieza

-Módulo (Mp)= Vp/Sp

con la menor

50 kg 60 kg 48 kg 45 kg donde:

fuerza posible

del molde.

Vp= Volumen de la cavidad o modelo a fundir.

Sp= Área.

Inyección del

material

fundido en el 47 segundos 30 segundos 35segundos 60 segundos En la Fig. 5 se visualiza el múltiple de admisión automotriz

menor lapso modelado y renderizado.

posible.

2.3.2. Cálculo de tiempo del llenado de la cavidad.

Las post operaciones que se ocupan se realizan después

de fabricar el molde, se retira el material sobrante de la

impresión ya que puede ser reutilizado para la continua

producción de piezas enfocada a una producción esbelta y

continua. La Fig. 4 muestra el molde preliminar inicial, en

una visualización transparente indicándose los vértices de

los bloques que lo conformarán, y se observan las cavidades

reales, solamente de la pieza, para tomar este diseño como

punto de partida para llegar a un diseño detallado. Figura 5. Múltiple de admisión modelado y

renderizado en un software de diseño.

Para dichos cálculos el diseño del bebedero o geometría de

vaciado es imperante calcular el lapso de llenado de la

cavidad de este proceso, por consecuencia es necesario tener

en cuenta el peso de la fundición en total, como también el

peso de la mazarota y finalmente el peso del sistema que

alimenta el material fundido. Además se considera una suma

Figura 4. Ubicación de la pieza dentro del molde. al peso mismo de un 17% a la inicial de la fundición. [14]

ISSN 2954-4734 MM 32 Derechos Reservados © 2023, SOMIM

MEMORIAS DEL XXIX CONGRESO INTERNACIONAL ANUAL DE LA SOMIM

20 al 22 DE SEPTIEMBRE DE 2023 CIUDAD JUÁREZ, CHIHUAHUA, MÉXICO

Para calcular la constante de molde se emplea la ec. 3.

δ = espesor mínimo de la pieza a trabajar de la fundición

= 4 mm 𝑝𝑝𝑝𝑝𝑝𝑝 2 𝜋𝜋 𝐶𝐶𝐶𝐶∆𝑇𝑇𝑇𝑇 2 1𝑚𝑚𝑚𝑚𝑚𝑚 1𝑚𝑚2

𝐵𝐵 = � � � � �1 + � � �� �� � (3)

M = total de peso de todos los sistemas = 13.09 lb = 5.9 kg 𝑇𝑇𝑚𝑚 − 𝑇𝑇0 4𝑘𝑘𝑘𝑘𝑘𝑘 𝐿𝐿 60𝑠𝑠 10,000𝑐𝑐𝑐𝑐2

A = constante del aluminio de la fórmula de Mikhailov

= 1.42. Donde:

m = exponente del material de trabajo = 0.18 Tm = temperatura de fusión o solidificación del líquido

n = exponente del material aluminio = 0.5 = 936.31 k

To = temperatura inicial del molde = 350 k

El problema que se presenta es el posicionamiento y la L = calor latente de fusión = 3.97X105 J/kg

forma del sistema de alimentación. En esto influye factores k = conductividad térmica del molde = 0.52 W / m*k

que regirán el cálculo, en el dimensionado es fundamental el ρ = densidad del molde = 2100 kg/m3

cálculo del tiempo de llenado. Mikhailov propuso calcular c = calor específico del molde = 1210 J/Kg*K

este factor mediante la ec. (1). ρm = densidad del metal = 1600 kg/m3

cm = calor específico del metal = 900 J/Kg*k

𝑇𝑇𝑢𝑢 = 𝐴𝐴δmMn (1) ∆T = diferencia de temp= -1100 K - 936.31 K = 163.69 K

Donde:

m y n son exponentes que dependen del metal de trabajo δ kg 2

2100 ∗ 3.97X105 J/kg 𝜋𝜋

(en este caso el aluminio) el espesor mínimo de la pieza en 𝐵𝐵 = � m3 � � � �1

936.31 K − 350 k 𝑘𝑘𝑘𝑘

4(0.52 𝑊𝑊 / 𝑚𝑚 ∗ 𝑘𝑘)(1600 )(1210 𝐽𝐽/𝐾𝐾𝐾𝐾 ∗ 𝐾𝐾)

mm y m el peso total de la pieza en kg. 𝑚𝑚3

(900 J/Kg ∗ k)(163.69 𝐾𝐾) 2 1𝑚𝑚𝑚𝑚𝑚𝑚 1𝑚𝑚2

+� � �� �� �

3.97X105 J/kg 60𝑠𝑠 10,000𝑐𝑐𝑐𝑐2

𝑇𝑇𝑢𝑢 = (1.42)(40.18)(5.93298820.5) = 4.42 𝑠𝑠𝑒𝑒𝑔𝑔𝑢𝑢𝑛𝑛𝑑𝑑𝑜𝑜𝑠𝑠 Cm = (2.0219x10e12) (7.8015x10e-7(1.8981) (1.66x10e-6)

Cm = 4.970098116 ≈ 4.98 J/Kg*k

2.3.3. Cálculo de tiempo de solidificación.

Sustituyendo en la ecuación 3 el valor de B.

Después de vaciar el metal fundido en el molde, éste se

enfría y solidifica. En esta parte del trabajo se analizan los Donde:

mecanismos físicos de solidificación y los aspectos B = 4.98

asociados con la solidificación que incluyen cuánto tarda en V = 71.8 in3 =1.18×10-3 m³

enfriarse, la contracción, la solidificación direccional y el A = 1,548.7 in2 = 0.84 m²

diseño de las mazarotas. N=2

2

Para el tiempo de solidificación, si el proceso se realiza 1.18−3

𝑇𝑇𝑇𝑇𝑇𝑇 = (4.98) � � = 𝟐𝟐. 𝟔𝟔𝟔𝟔 𝒎𝒎𝒎𝒎𝒎𝒎

con aleaciones o metales puros de cualquier forma el tiempo 0.84

es diferente y toma el mismo procedimiento calcularlo. El

tiempo total de solidificación es el tiempo necesario para que 2.3.4 Modelado virtual del múltiple de admisión y su

la fundición alcance la temperatura ambiente después del sistema de alimentación.

vaciado.

Este tiempo va a depender del volumen, de la forma de Se modela el sistema de alimentación con los valores

los sistemas y el material, expresada por una relación obtenidos en un software de diseño, con el fin de obtener el

empírica conocida como regla de Chvorinov que se expresa modelado virtual en 3 dimensiones del múltiple de

en la ec. (2). [13] admisión, para que a partir de este se generen las partes que

conforman el molde 3D de la pieza.

Al determinar valores dimensionales del sistema de

𝑇𝑇𝑆𝑆𝑇𝑇 = Cm (V/A)N (2) alimentación, además de los tiempos de llenado y de

solidificación, se procede a modelar el sistema de

Donde: alimentación mediante un software de diseño a fin de

TST = Tiempo de solidificación total obtener un modelo virtual 3D, para que a partir de éste se

V = Volumen de fundición generen los elementos que conforman la cavidad del molde

A = Área superficial de la fundición 3D, de la pieza a obtener.

N = Exponente que toma usualmente un valor de 2. En la Fig. 6 se muestra la propuesta del modelo con su

Cm = Es la constante del molde sistema de alimentación inicial para la fundición.

ISSN 2954-4734 MM 33 Derechos Reservados © 2023, SOMIM

MEMORIAS DEL XXIX CONGRESO INTERNACIONAL ANUAL DE LA SOMIM

20 al 22 DE SEPTIEMBRE DE 2023 CIUDAD JUÁREZ, CHIHUAHUA, MÉXICO

La cavidad tiene que llenarse de forma óptima y correcta,

los cálculos indican que los diseños son adecuados y el

molde se llena, solidifica y enfría correctamente; la mazarota

seguirá suministrando material en cuanto empiece a

enfriarse, todo esto para equilibrar las contracciones y el

enfriamiento del material.

En la Fig. 8 se observan los planos auxiliares para la

partición del molde de fabricación.

Figura 6. Plano de pieza y sus sistemas de alimentación

y componentes auxiliares.

2.4Validación del diseño.

2.4.1Análisis de resultados.

Figura 8. Planos auxiliares para visualizar las partes

Se validó el diseño final, para comprobar que todos los que conforman el molde, así como las particiones y el

molde cuadrado general.

sistemas de alimentación de la pieza funcionaran

adecuadamente. Se utilizó el programa de simulación de

fundición SOLIDCast y un software de interfaz CFD

(dinámica de fluidos computacional) para modelar el En la Fig. 9 se muestra la pieza automotriz a trabajar y

proceso de fundición. las partes simétricas del molde.

Se simuló el tiempo de llenado y de solidificación y los

resultados se compararon con los cálculos obtenidos

teóricamente.

En la Fig. 7 se muestra el molde con sistemas de

alimentación y mazarota, el cual fue diseñado mediante el

uso de una herramienta CAD.

Figura 9. Pieza con todos sus elementos auxiliares

incluyendo el molde.

2.4.1.1. Proceso para la simulación del llenado de la

cavidad de la pieza en el llenado.

Figura 7. Modelado 3d a fabricar con sus Se simuló el tiempo de llenado, así como la capacidad

respectivos sistemas de alimentación. que tiene dicho diseño de que el fluido de una aleación de

aluminio recorra el largo de la cavidad sin inconveniente. El

diseño obtenido se visualiza en la Fig. 10.

ISSN 2954-4734 MM 34 Derechos Reservados © 2023, SOMIM

MEMORIAS DEL XXIX CONGRESO INTERNACIONAL ANUAL DE LA SOMIM

20 al 22 DE SEPTIEMBRE DE 2023 CIUDAD JUÁREZ, CHIHUAHUA, MÉXICO

2.4.1.2. Proceso para la simulación del tiempo de

solidificación y enfriamiento.

La Fig. 13 indica el tiempo de solidificación de la pieza,

el cual es de 2.51 min.

Figura 10. Vista del llenado de la cavidad.

La configuración del mallado se presenta en la Fig. 11.

Figura 13. Cálculo del tiempo de llenado.

En esta etapa del proceso de fundición, se aplicaron de

manera teórica ecuaciones que permitieron determinar la

solidificación y enfriamiento, sin embargo en la Fig. 13 se

visualizan los datos de fracción de solidificación en relación

con el porcentaje solidificado de la pieza y el tiempo que

conlleva, el cual fue igual a 2.51 min, se aprecia que los

tiempos teóricos (2.61 min) y simulados no son iguales, pero

si cercanos numéricamente, ya que en la práctica y en la

simulación la estimación del tiempo es mayor ligeramente

Figura 11. Configuración de los parámetros de la por una décima de segundo que el valor calculado por medio

malla. de las ecuaciones de Nicolás Chvorinov, esto puede

relacionarse con el nivel de estructura e integridad ya que la

forma en que se logre enfriar la pieza depende de la rapidez

La Fig. 12 indica que se obtuvo un tiempo de llenado de que tarde en llegar a una temperatura estable donde no haya

3.83 segundos. contracciones del material, o cambios abruptos de

temperatura, de la misma manera se asegura un llenado

correcto de la pieza.

Debido a que el material empleado se contrae y ese factor

es compensado por el diseño del proceso de solidificación,

se puede observar un llenado completo en el tiempo

establecido, esto asegura que el porcentaje de llenando de la

cavidad y pieza es casi de un 100%, también se muestra que

la simulación y el diseño de sistemas de alimentación fueron

calculados de la manera más correcta posible.

2.4.1.3. Selección de diseño óptimo y comparación de

resultados finales.

La tabla 8 muestra los parámetros principales y más

Figura 12. Cálculo del tiempo de llenado.

importantes que se desean obtener cumpliendo con una

simulación sin problemas de diseño y/o componentes,

finalmente, la pieza no tendrá problemas de llenado y de

solidificación. Por lo que se llegó a la conclusión, de que el

diseño es eficiente para llevarlo a fabricación.

ISSN 2954-4734 MM 35 Derechos Reservados © 2023, SOMIM

MEMORIAS DEL XXIX CONGRESO INTERNACIONAL ANUAL DE LA SOMIM

20 al 22 DE SEPTIEMBRE DE 2023 CIUDAD JUÁREZ, CHIHUAHUA, MÉXICO

Tabla 8. Comparativa de resultados obtenidos Al final de la evaluación, Fig. 16, se aprecia que los aspectos

teóricamente y obtenidos en el software. a tomar en cuenta son los que entran directamente al

proceso, los cuales son el nivel de calidad y complejidad del

Condiciones de simulación Cálculos Cálculos diseño, la calidad de la fabricación y la calidad de la

y ambiente teórico teóricos simulados manufactura en las piezas finales o prototipos.

Tiempo de llenado. 4.42 s 3.83 s

Tiempo de solidificación 2.61 min 2.51 min

y enfriamiento.

2.4.1.4. Análisis comparativo de costos en los procesos.

En la Fig. 14 se observa que los procesos tienen cierto

nivel de semejanza en cuanto a gastos de servicios e

infraestructura por tipo de fundición, recalcando que el

proceso propuesto (fundición con manufactura aditiva e

Figura 16. Comparación de costos de ingeniería,

implementación de software CFD), propone vender a un

diseño y manufactura en los diseños finales de

precio mayor las piezas obtenidas, debido al alto nivel de

fabricación.

ingeniería desarrollado en este trabajo, otorgando mayor

utilidad al proceso e invertir menos tiempo en producirlo.

El sistema de prototipado rápido basado en polvos, para

la fabricación de prototipos de autopartes o piezas

industriales, es más económico ($10,000.00 mx) que

fabricar un prototipo por los procesos de fundición a la

espuma perdida, cera perdida, y molde permanente, ya que

los costos de estos procesos van de $23,000.00 mx a

$26,000.00 mx

3. Conclusión.

Figura 14. Comparativa de costos en La fabricación de autopartes aplicando tecnologías

infraestructura y servicios por tipo de fundición. asistidas por computadora todavía no están generalizadas

mediante la impresión 3d, la manufactura aditiva e

En la Fig. 15 se aprecia el gran cambio en el gasto en materia implementación de software CFD, herramientas de la

prima de los procesos de fundición que se indican. El Industria 4.0. Se realizó la simulación de la validación del

proceso de fundición con manufactura aditiva e diseño del molde, para lo cual se utilizó el programa de

implementación de software CFD es el más accesible y simulación de fundición SOLIDCast, un software de interfaz

económico de los 4, debido a que este proceso tiene un costo CFD, donde se simuló todo el proceso de fundición.

aproximado de $5,000.00 mx, en comparación con el Los procesos a la cera perdida y a la espuma perdida tienen

proceso de fundición a la cera pérdida que tiene un costo de mayores gastos económicos, porque tienen que fabricar un

$26,000.00 mx. modelo físico ya sea de cera o de poli estireno, por lo que

necesitan fabricar los moldes para los modelos que se van

sacrificar, así como gastos por inventarios o instalaciones

especiales para la fabricación de estos.

Utilizar un molde desechable impreso en 3d, es la mejor

opción para la fabricación de prototipos de autopartes,

debido a que es más económico y es posible llevar a cabo

diferentes proyectos al mismo tiempo.

El proceso propuesto fundición con manufactura aditiva e

implementación de software CFD es rápido, se pueden

detectar y corregir errores de inicio antes de proceder con la

Figura 15. Comparación de costos de materiales según el fabricación del molde y no generar gastos por desperdicio

tipo de fundición. de material.

ISSN 2954-4734 MM 36 Derechos Reservados © 2023, SOMIM

MEMORIAS DEL XXIX CONGRESO INTERNACIONAL ANUAL DE LA SOMIM

20 al 22 DE SEPTIEMBRE DE 2023 CIUDAD JUÁREZ, CHIHUAHUA, MÉXICO

[10] Ikastaroak. (2010). Selección de moldes y modelos de

Finalmente, este trabajo aporta una metodología para fundición. BIRTHLH.:

fabricar autopartes utilizando un molde desechable en http://ikastaroak.ulhi.net/edu/es/DFM/DMMF/DMMF01/es

impresión 3d, con el uso de tecnologías asistidas por _DFM_DMMF01_Contenidos/website_241_partes_del_m

computadora bajo el concepto de Industria 4.0. olde.html

REFERENCIAS. [11] Ferro TECHNIEK. (2019). Fundición en arena.

http://www.ferrotechniekcolombia.com.co/hierro-

[1] AMIA. Asociación mexicana de la industria automotriz. fundido/fundicion-en-arena.

Diálogo con la industria automotriz. Recuperado

de https://www.amda.mx/wp- [12] ISO 4287:1999. Geometrical product specifications

content/uploads/asociaciones_2018-2024_180724.pdf. (GPS) Surface texture: Profile method. Terms, definitions

Consultado el 11 de mayo de 2023. and surface texture parameters. Recuperado de

https://es.scribd.com/document/267646568/ Consultado el

[2] AMIA. Asociación mexicana de la industria automotriz. 10 de Julio de 2023.

La importancia de la industria automotriz. Recuperado

de https://www.amia.com.mx/publicaciones/industria_auto [13] American society for metals (ASM) International.

motriz/. Consultado el 11 de mayo de 2023. (1998). Handbook volume 15 casting.

[3] Tovar, E. Fabricación aditiva aplicada a la producción de [14] García, J. A. (2016). Diseño y cálculo del proceso de

componentes para automoción. Recuperado fundición manual en arena. En Diseño y cálculo del

de https://www.interempresas.net/Fabricacion-aditiva/ proceso de fundición manual en arena (1.a ed., Vol. 1, pp.

Articulos/163003-Fabricacion-aditiva-aplicada-a-la- 17–42). e-reding, ingeniería aeronáutica.

produccion-de-componentes-para-automocion.html. http://bibing.us.es/proyectos/abreproy/60372/fichero/PFC+

Consultado el 16 de mayo de 2023. Jose+3+Dise%C3%B1o+y+c%C3%A1lculo+del+proceso+

de+fundici%C3%B3n+manual+en+arena.pdf fabricación.

[4] García, F. 10 datos sobre la industria automotriz

mexicana. Doctor auto. Recuperado

de https://www.doctorauto.com.mx/2017/09/13/10-datos-

la-a/ Consultado el 12 de mayo de 2023.

[5] Jiménez, M., et al (2013). La fabricación aditiva. La

evidencia de una necesidad. Revista de industria metal

mecánica. Época 2ª No. 1047. España.

[6] Reporte industrial. Manufactura aditiva para la

producción del futuro. Recuperado de

http://ww.repoaditiva,-clave-para-la-ingenieria-produccion-

del-futuro+127684?tema=12000007&pagina=2.

Consultado el 18 de mayo de 2023.

[7] Bordegoni, M & Rizzi, C. (2011). Innovation in product

design from CAD to virtual prototyping. Springer. London.

[8] Douglas, B (2014). CAD y prototipado rápido en el

diseño de producto. España: PROMOPRESS.

[9] Izar, J. M. (2017). Manufactura de clase mundial.

Alfaomega. México.

ISSN 2954-4734 MM 37 Derechos Reservados © 2023, SOMIM

También podría gustarte

- Diseño para la fabricación y ensamble de productos soldados: Un enfoque metodológico y tecnológicoDe EverandDiseño para la fabricación y ensamble de productos soldados: Un enfoque metodológico y tecnológicoCalificación: 3.5 de 5 estrellas3.5/5 (6)

- Diseño de Holders para Manufactura y Pruebas de Calidad en Arneses AutomotricesDocumento50 páginasDiseño de Holders para Manufactura y Pruebas de Calidad en Arneses AutomotricesItzel Montiel100% (2)

- Tabla de Rendimientos ProductividadDocumento9 páginasTabla de Rendimientos ProductividadEnrique PérezAún no hay calificaciones

- Prototipado RápidoDocumento51 páginasPrototipado RápidoGuido MorenoAún no hay calificaciones

- 1.4A) Sistemas Avanzados de ManufacturaDocumento26 páginas1.4A) Sistemas Avanzados de Manufacturafelipegomez717Aún no hay calificaciones

- Instrumentacion Didactica Instalaciones Electricas Industriales.Documento26 páginasInstrumentacion Didactica Instalaciones Electricas Industriales.Rafael Benitez100% (1)

- Procesos de Manufactura en La Fabricacion de AutomovilesDocumento6 páginasProcesos de Manufactura en La Fabricacion de AutomovilesErik EduardoAún no hay calificaciones

- CFRDDocumento93 páginasCFRDCésar Augusto Niño CastroAún no hay calificaciones

- TC - Grupo 63 - Deisy PerezDocumento7 páginasTC - Grupo 63 - Deisy PerezDeisy Milena Perez CamposAún no hay calificaciones

- Sistemas de Manufactura ActualesDocumento24 páginasSistemas de Manufactura ActualesYair TorresAún no hay calificaciones

- Fabricación AditivaDocumento7 páginasFabricación AditivaAdrián Córdoba SarmientoAún no hay calificaciones

- Guía Examen Bimestral Sistemas de PrototiposDocumento5 páginasGuía Examen Bimestral Sistemas de PrototiposVictor Antonio Lopez SegoviaAún no hay calificaciones

- Mac - Ada 3Documento14 páginasMac - Ada 3Joana GAún no hay calificaciones

- 2023 T4 Gye 8519Documento6 páginas2023 T4 Gye 8519Alexander IturraldeAún no hay calificaciones

- Art 1 Formato Revista Volumen 8 Edicion 2 2019Documento7 páginasArt 1 Formato Revista Volumen 8 Edicion 2 2019bellapesantez4Aún no hay calificaciones

- Título Del ProyectoDocumento2 páginasTítulo Del Proyectojoahan vite martinezAún no hay calificaciones

- Proyecto Pieza MordazaDocumento12 páginasProyecto Pieza MordazaRodriguez Paez German33% (3)

- Controlcomputprocesos - (10 Imam)Documento37 páginasControlcomputprocesos - (10 Imam)Jose RamirezAún no hay calificaciones

- Poa - XX GrupoDocumento8 páginasPoa - XX GrupoBrenda Yamile RiveraAún no hay calificaciones

- Mauinas Herramienta Con Control Numerico 2022Documento45 páginasMauinas Herramienta Con Control Numerico 2022Linda Patricia Cortez GonzalezAún no hay calificaciones

- Anteproyecto - Fabricacion de EjesDocumento25 páginasAnteproyecto - Fabricacion de EjesfedyAún no hay calificaciones

- Diseño para Manufactura PDFDocumento13 páginasDiseño para Manufactura PDFGuerra DavidAún no hay calificaciones

- 00781009Documento50 páginas00781009Paola RodríguezAún no hay calificaciones

- Investigacion CAD CAM CNCDocumento35 páginasInvestigacion CAD CAM CNCCarlos Francisco Arias100% (1)

- Preguntas para El ExamenDocumento5 páginasPreguntas para El ExamenMilagro Gisselle Vasquez GutierrezAún no hay calificaciones

- Avances Tecnológicos en El Proceso de Conformado de Piezas.Documento5 páginasAvances Tecnológicos en El Proceso de Conformado de Piezas.Dario FernandoAún no hay calificaciones

- Mecatronica en La Industria AutomotrizDocumento6 páginasMecatronica en La Industria AutomotrizJimmy VivancoAún no hay calificaciones

- Manufactura AditivaDocumento19 páginasManufactura AditivaAndrea GuzmanAún no hay calificaciones

- FASE 2 - Grupo 16.Documento12 páginasFASE 2 - Grupo 16.anyi lopezAún no hay calificaciones

- Automatizacion de MaterialesDocumento28 páginasAutomatizacion de MaterialesEnzo SolisAún no hay calificaciones

- Procesos Industriales POADocumento15 páginasProcesos Industriales POAgiovanni martinez olivaresAún no hay calificaciones

- Fundamentos deTMDocumento259 páginasFundamentos deTMAlejandro Pereira100% (2)

- 4.2 DiseñoDocumento38 páginas4.2 DiseñoConcepcion Cancino CerrillosAún no hay calificaciones

- Tarea #1 - DISMAQ - 1962235Documento7 páginasTarea #1 - DISMAQ - 1962235Juan PabloAún no hay calificaciones

- SMED: Optimization of The Production Process of Machinery and Industrial EquipmentDocumento10 páginasSMED: Optimization of The Production Process of Machinery and Industrial EquipmentDanna JimenezAún no hay calificaciones

- Aplicación de Ingeniería Simultanea en La Construcción de Máquinas Por Parte de Mipymes Metalmecánicas Del EcuadorDocumento12 páginasAplicación de Ingeniería Simultanea en La Construcción de Máquinas Por Parte de Mipymes Metalmecánicas Del EcuadorvaacuarioAún no hay calificaciones

- Cuestionario Proceso de Fabricación de Un Automovil - Cristian Bernabé ReyesDocumento5 páginasCuestionario Proceso de Fabricación de Un Automovil - Cristian Bernabé ReyesCristian ReyesAún no hay calificaciones

- 02 de AbrilDocumento9 páginas02 de AbrilNorkys MoreiraAún no hay calificaciones

- Conceptos Fundamentales Sobre Cad - Cae - Cam - CimDocumento8 páginasConceptos Fundamentales Sobre Cad - Cae - Cam - Cim202310396Aún no hay calificaciones

- 48-Texto Del Artículo-2698-1-10-20190107Documento7 páginas48-Texto Del Artículo-2698-1-10-20190107lucero sanchez balderasAún no hay calificaciones

- Ensayo 1 Necesidades de La IndustriaDocumento4 páginasEnsayo 1 Necesidades de La IndustriaRaul TorresAún no hay calificaciones

- Guia de Trabajo Paola y MilagroDocumento10 páginasGuia de Trabajo Paola y MilagroMilagro Gisselle Vasquez GutierrezAún no hay calificaciones

- PartesDocumento143 páginasPartesEdwin Nosrehy QuispeAún no hay calificaciones

- Actividad 3, Diseño de Un Sistema de ManufacturaDocumento7 páginasActividad 3, Diseño de Un Sistema de ManufacturaMissael TorresAún no hay calificaciones

- Tecnología de La Producción I Docente: Yubisay Adelaida Parra Narvaez Responsable: Luis Germán Giménez Morel Año: 2024 Carrera: Ingenieria IndustrialDocumento6 páginasTecnología de La Producción I Docente: Yubisay Adelaida Parra Narvaez Responsable: Luis Germán Giménez Morel Año: 2024 Carrera: Ingenieria IndustrialLuis GimenezAún no hay calificaciones

- Investigación Bibliográfica de La Aplicación de AutoCADDocumento4 páginasInvestigación Bibliográfica de La Aplicación de AutoCADAbg. Francisco Mejía BasantesAún no hay calificaciones

- Proceso de ManufacturaDocumento2 páginasProceso de ManufacturaDaniela Lujan CanaveralAún no hay calificaciones

- Folleto Cadcam 2009 - EpnDocumento72 páginasFolleto Cadcam 2009 - EpnJonathan ManobandaAún no hay calificaciones

- HidroconformadoDocumento9 páginasHidroconformadojaime yesid contrerasAún no hay calificaciones

- Aplicacion Catia Mecanizado-200Documento111 páginasAplicacion Catia Mecanizado-200Jose Miguel TorizAún no hay calificaciones

- Motor StirlingDocumento15 páginasMotor StirlingMarcelino FcAún no hay calificaciones

- DFM Concepto, Diseño para La ManufacturaDocumento12 páginasDFM Concepto, Diseño para La ManufacturaAlberto Nieto FrancoAún no hay calificaciones

- Ensayo Evolucion de La Automatización Industrial.Documento3 páginasEnsayo Evolucion de La Automatización Industrial.Andree CrAún no hay calificaciones

- CAPITULO I y II PABLODocumento24 páginasCAPITULO I y II PABLORoger SuarezAún no hay calificaciones

- Trabajo de Procesos de Manufactura Ii - Grupo 7 - DiapositivasDocumento19 páginasTrabajo de Procesos de Manufactura Ii - Grupo 7 - DiapositivasHERNANDO JOSÄ BARRAG�N NOVOAAún no hay calificaciones

- Diseño de Manufactura y EnsambleDocumento15 páginasDiseño de Manufactura y EnsamblePaulo Azañero100% (1)

- Proyecto de Investigación - Copy-1Documento28 páginasProyecto de Investigación - Copy-1ZhikitaaRojitaszRojasAún no hay calificaciones

- Resumen CIMDocumento40 páginasResumen CIMDiegoAún no hay calificaciones

- Modelado Digital de Productos IndustrialesDocumento48 páginasModelado Digital de Productos IndustrialesSergio Andres Rubiano AchuryAún no hay calificaciones

- Procesos Industriales Entrega 2Documento8 páginasProcesos Industriales Entrega 2Dylan Julian RodriguezAún no hay calificaciones

- 004 La Ingenieria Concurrente Aplicada Al Diseño de MaquinasDocumento29 páginas004 La Ingenieria Concurrente Aplicada Al Diseño de MaquinasjoseAún no hay calificaciones

- Diseño para La Fabricación Maquinas y Montaje. Equipo 8Documento33 páginasDiseño para La Fabricación Maquinas y Montaje. Equipo 8Fatima BermudezAún no hay calificaciones

- Fabricación DigitalDocumento6 páginasFabricación DigitalLAURA VALENTINA MARTINEZ PORTELAAún no hay calificaciones

- Transferencia de Calor en Una Unidad de Enfriamiento Con Elementos MóvilesDocumento6 páginasTransferencia de Calor en Una Unidad de Enfriamiento Con Elementos MóvilesguzmanyeAún no hay calificaciones

- "Centro de Maquinado CNC Multiprocesos": Tema A1a Diseño Mecánico: Diseño y Manufactura de MáquinasDocumento8 páginas"Centro de Maquinado CNC Multiprocesos": Tema A1a Diseño Mecánico: Diseño y Manufactura de MáquinasguzmanyeAún no hay calificaciones

- Vazquez RmaDocumento134 páginasVazquez RmaguzmanyeAún no hay calificaciones

- Mini Router SPDocumento1 páginaMini Router SPguzmanyeAún no hay calificaciones

- Informe Visita A La Zona de ObraDocumento25 páginasInforme Visita A La Zona de ObraJuan AcevedoAún no hay calificaciones

- Informe N°12 TopoDocumento10 páginasInforme N°12 TopoPaul VillacisAún no hay calificaciones

- Programa Analítico - Estadística MatemáticaDocumento6 páginasPrograma Analítico - Estadística Matemáticatamara pereiraAún no hay calificaciones

- ProLog Factory (Flyer)Documento2 páginasProLog Factory (Flyer)Felipe Alejandro Pinto TorresAún no hay calificaciones

- Instalaciones ElectricasDocumento18 páginasInstalaciones ElectricasyuruwewAún no hay calificaciones

- Memoria SCGMR Ing CivilDocumento28 páginasMemoria SCGMR Ing CivilFernando Cabezas MolinaAún no hay calificaciones

- Memorias de CalculoDocumento44 páginasMemorias de CalculojegaunAún no hay calificaciones

- Presupuesto de ObraDocumento6 páginasPresupuesto de ObraJose Luis Cerron NastaresAún no hay calificaciones

- Introduccion Al Sistema Constructivo Steel FramingDocumento38 páginasIntroduccion Al Sistema Constructivo Steel FramingVictor Luis100% (1)

- Electrotecnia Industrial PDFDocumento1 páginaElectrotecnia Industrial PDFZeddAún no hay calificaciones

- F H Resistencia de Materiales JAIME ARANGO 20121Documento7 páginasF H Resistencia de Materiales JAIME ARANGO 20121Cristhian RoblesAún no hay calificaciones

- Tarea 4 - Grupo - 19Documento17 páginasTarea 4 - Grupo - 19chevrojapon100% (1)

- Trabajo Final de Dibujo Tecnico para ElectrotecniaDocumento16 páginasTrabajo Final de Dibujo Tecnico para ElectrotecniaELEUTERIO JAIR PEREZ RENGIFOAún no hay calificaciones

- G01Antecedentes Tecnicos de PresupuestosDocumento37 páginasG01Antecedentes Tecnicos de PresupuestosHéctor GallardoAún no hay calificaciones

- 05 52 00 - Barandas (Pasamanos)Documento4 páginas05 52 00 - Barandas (Pasamanos)CRISTIANCORTES28Aún no hay calificaciones

- La Ingenieria y El Desarrollo Sostenible Del PaisDocumento2 páginasLa Ingenieria y El Desarrollo Sostenible Del PaisDAVINCI MUSICAún no hay calificaciones

- ANALISIS DE COSTOS UNITARIOS - v3Documento33 páginasANALISIS DE COSTOS UNITARIOS - v3Ofanni Katherine SotoAún no hay calificaciones

- CV Chonto Vera Jarol CurriculumDocumento4 páginasCV Chonto Vera Jarol CurriculumAlbertoPintoAún no hay calificaciones

- Memoria BreñaDocumento2 páginasMemoria BreñaLeo HEAún no hay calificaciones

- BioingenieriaDocumento4 páginasBioingenieriaalexAún no hay calificaciones

- Clase 1 - Introducción y Elementos SoldadosDocumento25 páginasClase 1 - Introducción y Elementos SoldadosCarlos HuarcayaAún no hay calificaciones

- 1.1 Ciencia Tecnología e IngenieriaDocumento1 página1.1 Ciencia Tecnología e IngenieriaJulieta GonzálezAún no hay calificaciones

- Cuestionario 1Documento2 páginasCuestionario 1Melizaa Velasquez MonteroAún no hay calificaciones

- LABORATORIO N°4 - Diemnsion, Contenido de Humedad y AbsorcionDocumento17 páginasLABORATORIO N°4 - Diemnsion, Contenido de Humedad y AbsorcionAbigail Quezada MarcosAún no hay calificaciones

- 1.2 Ingeniería FinancieraDocumento58 páginas1.2 Ingeniería FinancieraIsmael SantillanAún no hay calificaciones

- Corrección de Factor de PotenciaDocumento23 páginasCorrección de Factor de PotenciaSantiago SerranoAún no hay calificaciones

- Criterios Evaluacion General 2021Documento22 páginasCriterios Evaluacion General 2021Paula MilanaAún no hay calificaciones