Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Tarea S11

Cargado por

Alexandra OrtegaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Tarea S11

Cargado por

Alexandra OrtegaCopyright:

Formatos disponibles

CASO TOYOTA

Grupo 3:

● Cordova Velarde, Melissa

● Hurtado Hidalgo, Narhya

● Nicho Maturrano, Pedro

● Ortega Gonzales, Alexandra

● Velasquez Ruiz, Alessandro

1. EL SISTEMA Y SU COMPETITIVIDAD:

El S.P.T fue creado para que se pueda competir con las grandes empresas

automovilistas, tiene como objetivo estratégico reducir los costos y con un alto nivel

de calidad. Cuando en 1973 hubo una crisis de petróleo hubo un periodo bajo de

crecimiento acompañado de retener un exceso de mano de obra haciendo que la

mayor parte de las empresas disminuya su productividad y tenga pérdidas, pero en

Toyota fue todo lo contrario ya que a pesar de esa crisis, pudieron aumentar sus

beneficios gracias al S.P.T. Por ello, las otras industrias empezaron a tener interés

en el S.P.T. y aplicarlos en sus propias empresas y a obtener beneficios

2. LA GÉNESIS DEL S.P.T., EL SIGNIFICADO DE LA PALABRA COSTES EN

TOYOTA:

Taiichi Ohno es el creador y promotor del S.P.T. Él explica que para poder cumplir

con el objetivo estratégico que busca su empresa es eliminar cualquier función que

sea innecesaria en la factoría, para ello se debe de investigar una por una cuales

son las causas de los varios “innecesarios” y diseñar métodos para poder eliminarlos

por aproximaciones sucesivas.

El S.P.T pone mayor atención en conseguir la producción necesaria con el mínimo

de materias primas, componentes y obras en curso, si hay un excedente de estos

para poder alcanzar la producción que se quiere, es un “innecesario” y según el Sr.

Ohno este debe de ser eliminado.

3. LO ESENCIAL: ESTRATEGIAS BÁSICAS. LOS GRANDES PROGRAMAS.

OBJETIVOS COMPLEMENTARIOS

El Sistema de Producción Toyota se basa en la idea de que la mejora continua es

esencial para la competitividad y se logra a través de la participación activa de los

trabajadores en la identificación y solución de problemas. El Sistema de Producción

Toyota se centra en la eliminación de los "innecesarios" de producción, lo que

implica la eliminación de cualquier actividad que no agregue valor al producto final.

El sistema se basa en la idea de que la producción debe ser "justo a tiempo" (JIT), lo

que significa que los productos solo se producen cuando se necesitan, lo que reduce

los costos de inventario y mejora la eficiencia.

JIT se refiere a la producción de productos solo cuando se necesitan, lo que reduce

los costos de inventario y mejora la eficiencia. JIT se basa en la idea de que la

producción sólo debe comenzar cuando se recibe una orden del cliente, lo que

reduce el tiempo de espera y los costos de almacenamiento.

3.3.1 Jidoka

Se refiere a la automatización de los procesos de producción para detectar y corregir

errores de forma automática. Jidoka se basa en la idea de que la producción debe

detenerse inmediatamente cuando se detecta un problema, lo que permite a los

trabajadores corregir el problema antes de que se produzcan más productos

defectuosos.

Kanban se refiere a la gestión visual de los procesos de producción, lo que permite a

los trabajadores ver el estado de la producción en tiempo real. Kanban se basa en la

idea de que los trabajadores deben tener acceso a la información en tiempo real

para poder tomar decisiones informadas sobre la producción.

3.3.2 Shojinka

Se refiere a la flexibilidad de los trabajadores para adaptarse a diferentes puestos de

trabajo ante cambios de la demanda, lo que obliga a aumentar la formación de los

trabajadores y disminuye el tedio de las tareas repetitivas. Shojinka se basa en la

idea de que los trabajadores deben ser capaces de adaptarse a diferentes tareas

para mantener la eficiencia y la calidad de la producción.

3.3.3 Soikufu

El "Soikufu" es un programa dentro del Sistema de Producción Toyota que se refiere

a la recopilación y aprovechamiento de las ideas y sugerencias de todos los

trabajadores de la empresa. La dirección de Toyota promueve el Soikufu mediante la

formación, organización y motivación de los empleados para participar en los

círculos de calidad.

Los trabajadores de Toyota son alentados a presentar sugerencias para mejorar los

procesos de producción, la maquinaria, la distribución en planta y cualquier otra área

que pueda beneficiarse de la mejora continua. Las sugerencias de los trabajadores

se orientan principalmente al diseño de sistemas y técnicas para la identificación

temprana de defectos en la producción (lidoka), a la reducción de los tiempos de

preparación de máquinas, a la mejora en la maquinaria, a la mejora y reducción de

tiempo en las operaciones de producción, a la mejora de la distribución en planta en

la empresa, en suma, a la mejora continua de la eficiencia y la calidad de la

producción.

El Soikufu es una parte fundamental del Sistema de Producción Toyota, ya que se

basa en la idea de que la mejora continua es esencial para la competitividad y se

logra a través de la participación activa de los trabajadores en la identificación y

solución de problemas. La participación de los trabajadores en el Soikufu también

ayuda a fomentar la identificación de los empleados con los objetivos de la empresa,

lo que es fundamental para el éxito del Sistema de Producción Toyota.

3.3.4 Just in time (justo a tiempo)

Significa fabricar en cada fase de la producción la cantidad necesaria de piezas en el

tiempo preciso.

Busca evitar inventarios innecesarios y reducir costos de mantenimiento.

Depende del programa "Lidoka" para asegurar que las piezas producidas no sean

defectuosas, ya que esto afectaría la eficiencia del sistema.

Efectos de la Aplicación de los Cuatro Grandes Programas:

Se destaca la interrelación mutua entre Soikufu y Lidoka, siendo ambos necesarios

para una producción Just in Time.

La aplicación conjunta de estos programas busca reducir costos y logra tres

objetivos complementarios: control de cantidad producida, garantía de calidad y la

identificación de los empleados con la empresa.

3.4. EFECTOS DE LA APLICACIÓN DE LOS CUATRO GRANDES PROGRAMAS.

INTERRELACIONES MUTUAS. LOS OBJETIVOS COMPLEMENTARIOS

Tecnologías y Técnicas de Gestión:

Se mencionan las estrategias básicas del Sistema de Producción Toyota (S.P.T.) y

se establecen los programas y objetivos para reducción de costos.

La aplicación de programas y objetivos complementarios es esencial, ya que influyen

y se influyen mutuamente, condicionando el objetivo fundamental de reducción de

costos.

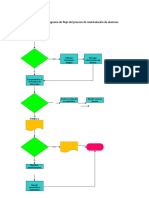

La figura 3 ilustra la relación entre los programas de actuación, los objetivos

fundamentales y complementarios.

4. TECNOLOGÍAS Y TÉCNICAS DE GESTIÓN. HERRAMIENTAS

KanBan:

Es una técnica de dirección de la producción original de Toyota.

Se utiliza para gestionar la información, documentación en planta, procesos de

datos, y controlar los materiales y actividades de fabricación.

Ha demostrado ser eficaz para fabricar productos y componentes en cantidades y

momentos precisos.

Círculos de Calidad:

Toyota ha desarrollado un programa de círculos de calidad como herramienta clave

para obtener el Soikufu (programa de recogida y aprovechamiento de ideas y

sugerencias de los trabajadores).

Herramientas del S.P.T.:

Incluyen dispositivos y técnicas de control de calidad para lograr el Jidoka en

diversas máquinas y procesos.

Técnicas para reducir los tiempos de preparación de máquinas y mejorar la

distribución en planta, como el "layout" en "U" específico de Toyota.

Estrategias para equilibrar las cadenas de fabricación y evitar costos innecesarios.

5. OBJETIVOS, ESTRATEGIAS, PROGRAMAS Y HERRAMIENTAS. LO

PERMANENTE Y AJUSTABLE EN EL TIEMPO. EL FUTURO

5.1. Lo Permanente en el S.P.T.:

La esencia permanente del S.P.T. radica en su estructura de objetivos

fundamentales y complementarios, estrategias para alcanzarlos y los programas

derivados.

Se destaca la importancia de incluir el costo de capital o de oportunidad dentro del

término "costes" como medida para evaluar el progreso hacia el objetivo básico de

reducción de costos.

En resumen, se subraya la importancia de las herramientas, estrategias y objetivos

fundamentales y complementarios en el Sistema de Producción Toyota,

proporcionando un marco estructurado para alcanzar la eficiencia y la reducción de

costos.

5.2 Ajustable en el tiempo

En cuanto a las herramientas de diferentes estructuras y técnicas, se crean y ajustan

continuamente a través de objetivos, la planificación del sistema implica

aportaciones de todos los empleados, el S.P.T. utiliza herramientas que crea para

reducir costos y mejorar la calidad de las empresas industriales, entonces el sistema

se compone del significado de la palabra costo, los objetivos, estrategias y

principales planes de acción, por ello las herramientas desarrolladas son las que nos

permiten alcanzar nuestras metas y ejecutar cada plan de acción. Sin embargo, en

algunos casos resultan útiles para que otras empresas consigan los mismos

objetivos

5.3 El futuro

El S.P.T. absorbe fácilmente los avances tecnológicos modernos, transforma y

adapta las herramientas creadas al impacto de nuevas tecnologías haciéndolas más

efectivas a la hora de implementar planes de acción a gran escala, entonces el

sistema es eficaz en el aprendizaje de nuevas tecnologías, por lo que su naturaleza,

objetivos y principales planes operativos no cambiarán.

6. RESULTADOS

El objetivo del S.P.T es aumentar los ingresos reduciendo costes, Toyota ha

demostrado su rentabilidad, sigue siendo líder en ganancias aunque la industria

automotriz mundial parece estar recuperándose. En la lista de las empresas más

rentables del mundo,Toyota ocupaba el tercer lugar en 1986, detrás sólo de dos

compañías petroleras (Roya y el grupo holandés/Shell y Petrobrás), lo que la sitúa

primero entre las empresas industriales. Esta posición no se puede alcanzar si el

mercado no tiene una idea clara de la calidad de los productos ofrecidos, está claro

que el liderazgo en ventas en la industria del automóvil está estrechamente

relacionado con la imagen de calidad de los productos ofrecidos.

7. S.P.T. ¿ES TRANSFERIBLE? ALGUNAS SUGERENCIAS

El S.P.T. se transfiere a otros países y empresas, siempre que se entienda que para

todas las empresas industriales el aspecto principal es la estructura de sus objetivos,

estrategias y principales planes de acción.

Si se quiere conseguir y para ello es necesario que el sistema de costes de la

empresa que desea aplicar el S.P.T., incorpore el coste de reducción de inventarios.

Por lo que se refiere a las herramientas del Sistema, debe entenderse que son

aplicables a otras anatomía de su proceso productivo sea más o menos parecida a

la anatomía del proceso productivo de un fabricante de automóviles. por ejemplo,

una refinería o en una empresa que trabaja por proyectos individuales de largo

período de maduración, por ejemplo, adopte o diseñe las herramientas más

adecuadas a su propio proceso de fabricación, lo que requiere una gran proximidad

al mismo y Japón, es posible que un sistema de recogida y aplicación de

sugerencias individuales sea más eficaz que los Círculos de calidad, para la

generación de ideas capitalizables por la empresa.

Las dificultades que para la aplicación del Sistema puedan presentar los sindicatos,

En síntesis, pienso que el S.P.T. es transferible a otras empresas y países siempre y

cuando se entienda que lo que es transferible es la esencia del Sistema, esto es, sus

objetivos, estrategias y grandes programas de actuación y que las herramientas

deben hacerse para cada empresa.

8. CONCLUSIÓN

Podemos decir que Toyota, como muchas empresas pudo demostrar tener un gran

dominio de los negocios del mercado, esto ha hecho que logre mantenerse como

una de las mayores marcas conocidas a nivel mundial manteniendo su liderazgo.

También podría gustarte

- PreguntasDocumento9 páginasPreguntasNicolas IgnacioAún no hay calificaciones

- SPT Sistemas de Producción ToyotaDocumento3 páginasSPT Sistemas de Producción ToyotaAmeD91100% (1)

- Caso ToyotaDocumento28 páginasCaso Toyotajuan francisco portilla alvaradoAún no hay calificaciones

- Caso ToyotaDocumento10 páginasCaso ToyotaSebastian LavinAún no hay calificaciones

- Sistema de Producción ToyotaDocumento5 páginasSistema de Producción ToyotaCharlye VasquezAún no hay calificaciones

- Actividad 2 T1 Ensayo PDFDocumento6 páginasActividad 2 T1 Ensayo PDFKassandra DelgadoAún no hay calificaciones

- SPT Sistema Produccic3b3n ToyotaDocumento25 páginasSPT Sistema Produccic3b3n ToyotaCamanexoAún no hay calificaciones

- SPT Sistema Produccic3b3n ToyotaDocumento25 páginasSPT Sistema Produccic3b3n Toyotaanatolio recendizAún no hay calificaciones

- ToyotaDocumento10 páginasToyotaZucy SalgadoAún no hay calificaciones

- Trabajo Final de Administracion de Operaciones 2 IIDocumento18 páginasTrabajo Final de Administracion de Operaciones 2 IIkpereamoyanoAún no hay calificaciones

- Antecedentes Karen y Jose MariaDocumento5 páginasAntecedentes Karen y Jose MariaMonse De Maslow100% (1)

- El modelo de las 4P de Toyota: Filosofía, Proceso, Personas y Solución de ProblemasDocumento7 páginasEl modelo de las 4P de Toyota: Filosofía, Proceso, Personas y Solución de Problemasaura maria cantillo oliveraAún no hay calificaciones

- Trabajo Final de Administracion de Operaciones 2 (Completo)Documento25 páginasTrabajo Final de Administracion de Operaciones 2 (Completo)kpereamoyanoAún no hay calificaciones

- MRP y JIT Logística Cadena de SuministroDocumento9 páginasMRP y JIT Logística Cadena de SuministroRudy EspinozaAún no hay calificaciones

- Ipi s3 Yoselin GutierrezDocumento9 páginasIpi s3 Yoselin GutierrezYoselin GutierrezAún no hay calificaciones

- Singeo ShingoDocumento6 páginasSingeo ShingoBécquerAún no hay calificaciones

- Proyecto Primer Parcial 1Documento16 páginasProyecto Primer Parcial 1Andrea CoralAún no hay calificaciones

- Compras Sesion 06Documento37 páginasCompras Sesion 06Ana Alexandra Tunqui QuesquènAún no hay calificaciones

- JitDocumento14 páginasJitLuis Chávez VillegasAún no hay calificaciones

- Facultad de Ciencias Empresariales: Escuela Profesional de AdministraciónDocumento18 páginasFacultad de Ciencias Empresariales: Escuela Profesional de AdministraciónJennifer M RamirezAún no hay calificaciones

- Trabajo Final Adm-IiDocumento8 páginasTrabajo Final Adm-IibernillacontrerasanyilayeselyAún no hay calificaciones

- Toyota Production System (TPSDocumento42 páginasToyota Production System (TPSAna Ruth GamezAún no hay calificaciones

- JIT-CTDocumento5 páginasJIT-CTYesid GómezAún no hay calificaciones

- Calidad Automotriz EnsayoDocumento8 páginasCalidad Automotriz Ensayophilippe mendezAún no hay calificaciones

- Cadena de Valor Empresa ToyotaDocumento6 páginasCadena de Valor Empresa Toyotaluz santos100% (4)

- El Sistema de Producción Toyota (TPSDocumento9 páginasEl Sistema de Producción Toyota (TPSJ Camilo LaguadoAún no hay calificaciones

- Estado Del Arte ToyotaDocumento4 páginasEstado Del Arte ToyotaAzael EscuderoAún no hay calificaciones

- GaliottiValentinaDocumento2 páginasGaliottiValentinaValentina GaliottiAún no hay calificaciones

- Foro BPM - ToyotaDocumento4 páginasForo BPM - ToyotaJorge ZuñigaAún no hay calificaciones

- 3.3 Herramientas de Lean ManufacturingDocumento26 páginas3.3 Herramientas de Lean ManufacturingDiddier Leuname0% (1)

- Resumen LeanDocumento6 páginasResumen Lean0m4rscribdAún no hay calificaciones

- 8 Shigeo ShingoDocumento15 páginas8 Shigeo ShingoMonica SarriaAún no hay calificaciones

- Ensayo Justo A TiempoDocumento6 páginasEnsayo Justo A TiempoLEIDY NAYELI HERNANDEZ LABASTIDA100% (1)

- Tema 2Documento10 páginasTema 2erik valerioAún no hay calificaciones

- Lean Manufacturing herramientasDocumento26 páginasLean Manufacturing herramientasJAIR SALAZARAún no hay calificaciones

- Filosofía de La Ingeniería de MétodosDocumento5 páginasFilosofía de La Ingeniería de MétodoskariannaAún no hay calificaciones

- Desarrollo humano y organizacional. Herramientas Lean y su aplicaciónDocumento6 páginasDesarrollo humano y organizacional. Herramientas Lean y su aplicaciónMAYRA NAYELI RAMIREZ RODRIGUEZAún no hay calificaciones

- Resumen del sistema de producción Just In Time (JITDocumento17 páginasResumen del sistema de producción Just In Time (JITFátima cielo Pérez PinónAún no hay calificaciones

- Sistema de Produccion ToyotaDocumento17 páginasSistema de Produccion ToyotaLuis Anibal VergaraAún no hay calificaciones

- Just in TimeDocumento9 páginasJust in TimeAna Karen Arias CamposAún no hay calificaciones

- Sistema de Produccion JitDocumento3 páginasSistema de Produccion JitJosephAlexanderPeñaMullisacaAún no hay calificaciones

- Investigacion ToyotaDocumento6 páginasInvestigacion ToyotayaritzaAún no hay calificaciones

- Integrantes:: Gestión de OperacionesDocumento9 páginasIntegrantes:: Gestión de OperacionesTHALIA YAHAIRA PAYANO PAREDESAún no hay calificaciones

- Ensayo Jit (Mio)Documento4 páginasEnsayo Jit (Mio)Dârkness HimAún no hay calificaciones

- Justo A Tiempo.Documento7 páginasJusto A Tiempo.FFabio RodriguezAún no hay calificaciones

- Ensayo Final PCPDocumento18 páginasEnsayo Final PCPslaiikAún no hay calificaciones

- Taller Lean ManufacturingDocumento9 páginasTaller Lean ManufacturingCristhian RojasAún no hay calificaciones

- El sistema de producción TOYOTADocumento8 páginasEl sistema de producción TOYOTACesar Leandro AYALA BARRREROAún no hay calificaciones

- Sistema de Producción ToyotaDocumento3 páginasSistema de Producción ToyotaYessica Jacqueline Saucedo JiménezAún no hay calificaciones

- Cadena de Valor Empresa ToyotaDocumento6 páginasCadena de Valor Empresa Toyotadante971090% (10)

- Sistema de Produccion Toyota - EnsayoDocumento8 páginasSistema de Produccion Toyota - EnsayoVictor BlakeAún no hay calificaciones

- Teoria Justo A TiempoDocumento5 páginasTeoria Justo A Tiempo8 MarzoAún no hay calificaciones

- Uso de La Metodologia JITDocumento7 páginasUso de La Metodologia JITDarwin RiosAún no hay calificaciones

- Procesos ToyotaDocumento14 páginasProcesos ToyotaJose De La Flor Tito100% (1)

- Sistema de Producción Toyota: Lo esencialDocumento6 páginasSistema de Producción Toyota: Lo esencialFabian Andres Alave ApasAún no hay calificaciones

- Limites de AtterbergDocumento14 páginasLimites de AtterbergFrancisca MedinaAún no hay calificaciones

- Cómo el método Just in Time de Toyota puede aplicarse en HondurasDocumento4 páginasCómo el método Just in Time de Toyota puede aplicarse en HondurasAnonymous eolMiHAmAún no hay calificaciones

- toyotismoDocumento4 páginastoyotismoalu.21130165Aún no hay calificaciones

- Resumen de Toyota Kata de Gerardo Aulinger y Mike RotherDe EverandResumen de Toyota Kata de Gerardo Aulinger y Mike RotherCalificación: 4 de 5 estrellas4/5 (2)

- La filosofía del Kaizen: Pequeños cambios con grandes consecuenciasDe EverandLa filosofía del Kaizen: Pequeños cambios con grandes consecuenciasCalificación: 3.5 de 5 estrellas3.5/5 (2)

- Ec TresDocumento2 páginasEc TresAlexandra OrtegaAún no hay calificaciones

- Evaluación Del Desempeño FinancieroDocumento5 páginasEvaluación Del Desempeño FinancieroAlexandra OrtegaAún no hay calificaciones

- Ortega TeoriaDocumento1 páginaOrtega TeoriaAlexandra OrtegaAún no hay calificaciones

- Ortega TeoriaDocumento1 páginaOrtega TeoriaAlexandra OrtegaAún no hay calificaciones

- La parábola del césped verdeDocumento2 páginasLa parábola del césped verdeCarolina CastilloAún no hay calificaciones

- 2502 Dyna IndexDocumento9 páginas2502 Dyna IndexDavid GalvezAún no hay calificaciones

- Infografía Persona Natural Vs Persona Jurídica-445Documento2 páginasInfografía Persona Natural Vs Persona Jurídica-445Alexandra Ortega0% (1)

- S3 Ejemplo de FlujogramaDocumento1 páginaS3 Ejemplo de FlujogramaAlexandra OrtegaAún no hay calificaciones

- UnoooDocumento6 páginasUnoooAlexandra OrtegaAún no hay calificaciones

- Lectura TresDocumento2 páginasLectura TresAlexandra OrtegaAún no hay calificaciones

- Tarea 1 Gestion ProcesosDocumento1 páginaTarea 1 Gestion ProcesosAlexandra OrtegaAún no hay calificaciones

- Parcial 2 Gestion MarketingDocumento2 páginasParcial 2 Gestion MarketingAlexandra OrtegaAún no hay calificaciones

- Lectura DosDocumento2 páginasLectura DosAlexandra OrtegaAún no hay calificaciones

- Semana 3 Gestion MarketingDocumento1 páginaSemana 3 Gestion MarketingAlexandra OrtegaAún no hay calificaciones

- Leer GestionDocumento2 páginasLeer GestionAlexandra OrtegaAún no hay calificaciones

- Word Semana 2 - 23.03.2023Documento12 páginasWord Semana 2 - 23.03.2023Alexandra OrtegaAún no hay calificaciones

- DiagramaDocumento3 páginasDiagramaAlexandra OrtegaAún no hay calificaciones

- Como Se Relaciona El Ce Con El CiDocumento1 páginaComo Se Relaciona El Ce Con El CiAlexandra OrtegaAún no hay calificaciones

- Inversiones R&a Libros Principales Resueltos - Libro DiarioDocumento2 páginasInversiones R&a Libros Principales Resueltos - Libro DiarioAndrea IglesiasAún no hay calificaciones

- Grupo Elektra líder financiero y comercial LatinoaméricaDocumento4 páginasGrupo Elektra líder financiero y comercial LatinoaméricaAbraham OcampoAún no hay calificaciones

- Memoria de Gestión DecoperuDocumento97 páginasMemoria de Gestión DecoperuerjulianAún no hay calificaciones

- Examen Final LogisticaDocumento8 páginasExamen Final LogisticaMAILEN ELENA FLORIAN MEJIAAún no hay calificaciones

- Análisis financiero Nexa AtacochaDocumento33 páginasAnálisis financiero Nexa AtacochaClyde FariasAún no hay calificaciones

- Plantillas ItecaDocumento51 páginasPlantillas ItecaLeonardo MachicadoAún no hay calificaciones

- Caso Practico 3 Marzo 22Documento7 páginasCaso Practico 3 Marzo 22David BeltranAún no hay calificaciones

- Conceptos: Sello Digital Del CFDIDocumento1 páginaConceptos: Sello Digital Del CFDILMLFAún no hay calificaciones

- Trabajo MicroeconomiaDocumento29 páginasTrabajo MicroeconomiaKathik Millan0% (1)

- Marketing Estrategico de Benetton Diapositivas BBDocumento6 páginasMarketing Estrategico de Benetton Diapositivas BBheidisAún no hay calificaciones

- LeyProteccionEmpleoDocumento12 páginasLeyProteccionEmpleoJona San Martin DosAún no hay calificaciones

- Generalidades de La Gestion Del Talento Humano y SubprocesosDocumento15 páginasGeneralidades de La Gestion Del Talento Humano y Subprocesosjohanna pazAún no hay calificaciones

- Caracteristicas de Los CC-nominas SecundariosDocumento10 páginasCaracteristicas de Los CC-nominas SecundariosgchauranAún no hay calificaciones

- Trabajo Final Calidad Total DiapositivasDocumento14 páginasTrabajo Final Calidad Total DiapositivasANGELAún no hay calificaciones

- Ejercicios Solemne 1Documento2 páginasEjercicios Solemne 1Diego AcevedoAún no hay calificaciones

- El AdministradorDocumento1 páginaEl AdministradorNeisa Mamani RomeroAún no hay calificaciones

- 5.3 Obbjetivos Anuales y Politicas Sde DsitribucionDocumento14 páginas5.3 Obbjetivos Anuales y Politicas Sde DsitribucionCarolina Liljehult SomelleraAún no hay calificaciones

- Activo No CorrienteDocumento4 páginasActivo No CorrienteLisbeth Domínguez SoteloAún no hay calificaciones

- Matriz AxiológicaDocumento2 páginasMatriz AxiológicaJorge Isaac Agudelo Gutiérrez93% (14)

- 27 de Junio de 2018 Karen Abigail Bravo CarvajalDocumento76 páginas27 de Junio de 2018 Karen Abigail Bravo Carvajaljose zepedaAún no hay calificaciones

- Infografia Sobre Distribicion en PlantaDocumento1 páginaInfografia Sobre Distribicion en PlantaDENNIS HERNANDEZAún no hay calificaciones

- Entregable 2-Cuentas Por Cobrar-FEB 2018Documento12 páginasEntregable 2-Cuentas Por Cobrar-FEB 2018Francisco DueñasAún no hay calificaciones

- Adición de Números Naturales 2021Documento12 páginasAdición de Números Naturales 2021Ismar Dilio Salas DoradoAún no hay calificaciones

- Inteligencia Artificial Aplicada Al Transporte - BIDDocumento6 páginasInteligencia Artificial Aplicada Al Transporte - BIDCarlos IngaAún no hay calificaciones

- Guía # 2 de Contabilidad 11S Tercer PeriodoDocumento6 páginasGuía # 2 de Contabilidad 11S Tercer PeriodoYurleidy Coba LeonAún no hay calificaciones

- Mapa Conceptual de La Revolucion IndustrialDocumento1 páginaMapa Conceptual de La Revolucion IndustrialEstrella Asenjo100% (1)

- Proyecto de Inversion de Tortas en La Ciudad de El AltoDocumento4 páginasProyecto de Inversion de Tortas en La Ciudad de El AltoYorvin Amaru AmaruAún no hay calificaciones

- Revolución fintech RextieDocumento7 páginasRevolución fintech RextieEstefanny PerezAún no hay calificaciones

- Valor de Dinero Interes Simple y CompuestoDocumento12 páginasValor de Dinero Interes Simple y CompuestoBenjamin Escurra RamirezAún no hay calificaciones

- Marco Seminario (Biblioteca) PDFDocumento174 páginasMarco Seminario (Biblioteca) PDFluz padillaAún no hay calificaciones