100% encontró este documento útil (1 voto)

912 vistas14 páginasProcesos Toyota

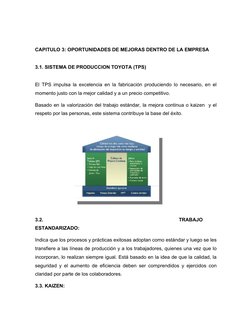

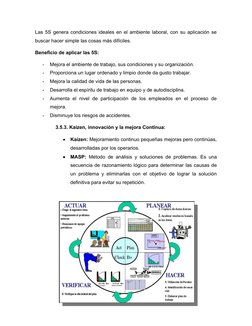

Este documento describe el programa especial de titulación de la asignatura de Gestión de Operaciones y Mantenimiento impartida por el Ing. Niel Cervantes. El trabajo se titula "Descripción de la empresa Toyota Motor" y fue realizado por un grupo de 5 estudiantes. El documento incluye una descripción de Toyota Perú S.A., canales de distribución, procesos de mantenimiento, oportunidades de mejora como el sistema de producción Toyota y temas relacionados a la gestión de producción.

Cargado por

Jose De La Flor TitoDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd

100% encontró este documento útil (1 voto)

912 vistas14 páginasProcesos Toyota

Este documento describe el programa especial de titulación de la asignatura de Gestión de Operaciones y Mantenimiento impartida por el Ing. Niel Cervantes. El trabajo se titula "Descripción de la empresa Toyota Motor" y fue realizado por un grupo de 5 estudiantes. El documento incluye una descripción de Toyota Perú S.A., canales de distribución, procesos de mantenimiento, oportunidades de mejora como el sistema de producción Toyota y temas relacionados a la gestión de producción.

Cargado por

Jose De La Flor TitoDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd