Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Proyecto Final

Cargado por

Raziel Mini AtksTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Proyecto Final

Cargado por

Raziel Mini AtksCopyright:

Formatos disponibles

Tecnológico

Nacional de México

Instituto Tecnológico de Tijuana

Ingeniería Industrial

Profesor: Ricardo Penilla

Materia: Introducción a six sigma

Salazar León Sergio Alberto

Tijuana, Baja California

17 Mayo de 2022

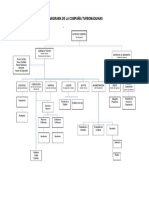

1. PROCESS MAP

1.1 Introducción

En el process map se presentará la problemática que se tiene al

momento de realizar cambios de modelo en las maquinas extrusoras de

futura industrial, se tienen muchos retrasos en producción por el tiempo

muerto que genera el cambio de modelo, se cuentan con 17 máquinas

de extrusión, además es el área que más utilidades le deja a la

empresa, aunque es el área que tiene menos rendimiento por el

momento

1.2 Process map

1.3 Expliación process map

En el process map se visualizan los pasos que se siguen para un

cambio de modelo en el área de extrusión:

El primer paso es la verificación de herramienta, es donde los técnicos

ven que se lleva toda la herramienta necesaria para no tener que

regresar al taller. Revisan su check list para saber si llevan la

herramienta adecuada.

Segundo paso es preparar los herramentales para el cambio, en este

caso es preparar la punta, macho, formador, corona y hembra.

Tercer paso es quitar los herramentales, para hacer el cambio de

modelo se debe de quitar de la extrusora el modelo que está corriendo.

Cuarto paso es poner herramentales, una vez que se quitó el modelo se

deben poner los siguientes herramentales para correr el tubo que es

solicitado por el cliente.

Quinto paso es entregar el cambio de modelo, el técnico debe de llenar

su check list donde viene con que debe cumplir el cambio para ser

funcional.

1.4 Conclusión

Con el process map se logró identificar cuáles eran las variables de

entrada para cada parte del proceso, así como identificar cada

operación llevada a cabo para poder hacer el cambio de modelo en las

máquinas de extrusión, también se determina las principales salidas

que son determinadas por el cliente y asi cumplir con la satisfacción

deseada dando el diámetro adecuado del tubo, que la tubería tenga el

grosor adecuado, salga sin arrastres, que la ovalidad sea la menos

posible, tenga el diámetro interno adecuado y que se haga el cambio en

el tiempo establecido.

2. MATRIZ CAUSA Y EFECTO

2.1 Introducción

En la matriz causa y efecto se mostrará cómo se identificaron todas las

variables potenciales que pueden influir en el proceso de cambio de

modelo, dando una ponderación a las entradas dependiendo que tan

importante ser esta causa para las salidas que se tienen y lograr la

satisfacción del cliente. La importancia es saber que variables son las

más críticas para el proceso y saber hacia dónde atacar, se obtiene un

valor el cual indica que operación o entrada es a la que se le debe dar

seguimiento.

2.2 Matriz causa y efecto

2.3 Explicación causa y efecto

En la matriz causa y efecto se separaron los procesos para darle la

ponderación adecuada, se separaron en verificación de herramienta,

preparación de herramentales para el cambio, quitar herramentales,

poner herramentales y entregar cambio de modelo.

Al separar las actividades se le dio la ponderación conforme a las

prioridades del cliente, las cuales fueron diámetro adecuado del tubo,

grosor adecuado del tubo y el cambio de modelo en el tiempo

establecido, para categorizar las tres más importantes, la matriz arrojo

que diversas entradas no tienen nada en que afectar al proceso o es

mínimo, pero se encontraron las principales causas las cuales son la

preparación de herramentales que equivale a la preparación de la punta

y hembra, también al poner los herramentales es de suma importancia

el calibrar bien los tornillos de ajuste de la corona y revisar los

herramentales.

2.4 Conclusión

Se encontraron las causas principales que atacan al cliente, las cuales

son preparar la punta, preparar la hembra, preparar el formador, poner

la corona en el ajuste adecuado, poner la tornillería del formador y

revisar los herramentales, con esto ya se tiene un punto de donde partir

ya que es lo principal que tiene más efecto en el producto final.

3. PARETO

3.1 Introducción

Se presentará un diagrama de Pareto donde de una manera gráfica

muestra cual es el concentrado de los problemas que se obtienen al

hacer el cambio de modelo, representando que enfocándose en el 20

%, se podrá solucionar el 80% de los problemas ya que se tienen

variables que son más repetitivas que otras, con la finalidad de saber

cuáles de las causas son las más importantes para el proceso, todos

esos datos obtenidos del causa y efecto realizado anteriormente y

apoyándose también con el mapeo del proceso

3.2 Pareto

3.3 Explicación del Pareto

En el Pareto se muestra que se tienen 26 causas que afectan a nuestro

cambio de modelo, pero no todas entran entre las más cruciales, así

que se debe de enfocar en las que más nos está afectando, las cuales

son preparar la punta, preparar la hembra, preparar el macho, preparar

el formador, la tornillería de la corona, la revisión de los herramentales,

poner bien la tornillería del formador, poner bien la tornillería del macho,

etc. Al tener las variables críticas es más fácil para el proceso, ya que

no se debe de trabajar a prueba y error, tenemos una noción mucho

mejor de que el problema que se va atacar es el correcto para el caso

de estudio

3.4 Conclusión

Se determina que se deben atacar las esas causas principales para

poder dar una solución más rápida y con mejor rendimiento para el

equipo, teniendo en cuenta que al ser un cambio de modelo no suma

valor agregado directo al producto, así que al tener el problema bien

identificado no se va a tener tantas interrupciones para producción,

además todas esas variables se pueden controlar en el área teniendo

alcance de todas las mejoras que se podrán realizar.

4. FMEA

4.1 Introducción al FMEA

Se utilizó el FMEA para identificar y analizar todos los modos de fallos

potenciales de las diferentes partes del problema, los efectos que estos

fallos puedan tener en el cambio de modelo, cómo evitar los fallos en un

futuro. Se va identificar priorizar y eliminar las posibles fallas que

puedan suceder en el cambio de modelo de la extrusora, se va a crear

un criterio objetivo para seleccionar las diferentes alternativas del

desarrollo de los problemas.

4.2 FMEA

Potential S D

Key Process Potential Potential OC Current RP

Process Step Failure E E

Input Failure Effects Causes C Controls N

Mode V T

What are the

Risk Priority Number (SEV X

How severe is the effect to the

How often does the cause or

How well can you detect the

existing cause or failure mode?

controls and

failure mode occur?

What is the procedures OCC X DET)

In what

customer?

impact on key (inspection and

ways What causes

What is the What is the key output variables test) that

does the the key input

process step? input variable? (customer or prevent either

key input to go wrong?

internal the cause or

go wrong?

requirements)? the failure

mode? (Should

include an SOP

number.)

Preparar Procedimiento

Que el

herramentales Que la de cambio de

tecnico Que no se

del cambio dimension del modelo en

Punta escoja la 10 haya medido 10 500

tubo es extrusion y

punta la punta

incorrecta ayuda visual

incorrecta

5.00 con medidas

Preparar Procedimiento

Que el

herramentales Que la de cambio de

tecnico Que no se

del cambio dimension del modelo en

Hembra escoja la 10 haya medido 10 500

tubo es extrusion y

hembra la hembra

incorrecta ayuda visual

incorrecta

5.00 con medidas

Preparar Macho Que el Que la 10 Que no se 4.00 Procedimiento 10 400

herramentales de cambio de

tecnico

del cambio dimension del modelo en

escoja el haya medido

tubo es extrusion y

macho el macho

incorrecta ayuda visual

incorrecto

con medidas

Preparar Procedimiento

Que el

herramentales Que la de cambio de

tecnico Que no se

del cambio dimension del modelo en

Formador escoja el 10 haya medido 5 150

tubo es extrusion y

formador el formador

incorrecta ayuda visual

incorrecto

3.00 con medidas

Poner Que no se

herramentales Que el cambio Procedimiento

apriete de

Tornilleria de no se haga en el Falta de de cambio de

manera 8 5 120

corona tiempo torque modelo en

correcta la

establecido extrusion

tornilleria 3.00

Entrega de Que no se

cambio de persivan

modelo los Que el cambio Falta de Procedimiento

Revision de errores al no se haga en el capacitacion de cambio de

10 5 150

herramentales momento tiempo de los modelo en

de establecido tecnicos extrusion

entregar

el cambio 3.00

Poner Que no se

herramentales aprieten Que el cambio Procedimiento

Tornilleria de de no se haga en el Falta de de cambio de

8 6 144

formador manera tiempo torque modelo en

correcta la establecido extrusion

tornilleria 3.00

Poner Que no se

herramentales aprieten Que el cambio Procedimiento

Tornilleria de de no se haga en el Falta de de cambio de

8 5 80

hembra manera tiempo torque modelo en

correcta la establecido extrusion

tornilleria 2.00

Poner Que no se

herramentales aprieten Que el cambio Procedimiento

Tornilleria de de no se haga en el Falta de de cambio de

8 5 80

macho manera tiempo torque modelo en

correcta la establecido extrusion

tornilleria 2.00

Preparar Que el

Que el cambio Falta de Procedimiento

herramentales tecnico no

no se haga en el capacitacion de cambio de

del cambio Corona escoja la 8 8 256

tiempo de los modelo en

corona

establecido tecnicos extrusion

adecuada 4.00

Quitar Que el cambio Falta de Procedimiento

Que se

herramentales Tornilleria de no se haga en el capacitacion de cambio de

barran los 8 5 80

hembra tiempo de los modelo en

tornillos

establecido tecnicos 2.00 extrusion

Quitar Que el cambio Falta de Procedimiento

Que se

herramentales Tornilleria de no se haga en el capacitacion de cambio de

barran los 8 5 80

macho tiempo de los modelo en

tornillos

establecido tecnicos 2.00 extrusion

4.3 Explicación de FMEA

En el FMEA muestra que tanto afectan las variables a nuestro proceso,

se tienen variables que son muy altas en cuanto a su calificación, eso

quiere decir que debe de hacerse una acción correctiva o una mejora

para poder eliminarla o disminuirla dependiendo de cuál sea el caso, las

que más altas salen es la preparación de la punta y la hembra ya que

son las que afectan en todas las peticiones del cliente, si una de esas

dos falla no se cumple con el requerimiento del cliente, además no es

una variable que se pueda arreglar o corregir cuando la maquina está

en marcha, esta se debe detener para que se pueda corregir y así

también pegando en los tiempos de entrega del cliente. También es

importante saber gracias al FMEA que muchas de las variables que

afectan son entradas hacia el mismo proceso, así que se debe de hacer

hincapié en la totalidad del proceso, de preparación al ser la que más

alta salió.

4.4 Conclusión

Al realizar el FMEA nos da a conocer que en realidad las variables que

se tomaron en el causa y efecto son las que causan más problemas, ya

que la repetitividad es alta, además que influyen directamente en lo que

está pidiendo el cliente, con la ayuda de esta técnica se puede saber

cómo estamos actualmente en cuanto a la calificación del proceso,

gracias a los RPN, además dan un punto y aparte para saber si en

realidad mejora después de realizar los ajustes necesarios.

5. MEJORA Y CONTROL

5.1 introducción al tema

Se mostraran las acciones o mejoras que se van a seguir para mejorar

el proceso y así bajar los RPN que arrojó el FMEA, recordando que

todas las variables que tenemos pueden ser controladas por el área, al

igual que las tareas realizadas o mejoradas serán realizadas por los

técnicos de moldes, teniendo una fecha en específico cuando fue

lograda la mejora del proceso, al igual nombrando a la persona

responsable de esas mejoras para poder dar el seguimiento adecuado y

hacer captura en el FMEA realizado.

5.2 Lista de acciones

Actions Recommended Responsibility Actions Taken SEV OCC DET RPN

What were the

How severe is the

likelihood that the

cause will occur?

Number (SEV X

How difficult is it

What are the actions for

cause of failure

Risk Priority

OCC X DET)

Who is completed actions

to detect the

effect to the

What is the

customer?

reducing the occurrence of

responsible for taken and the

mode?

the cause or improving

the recalculated RPN?

detection? (Should have

recommended (Be sure to include

actions only on high RPNs or

action? completion

easy fixes.)

month/year.)

Medir la punta antes de

Sergio Salazar 19/05/2022 10 2 2 40

montar

medir la hembra antes de

Sergio Salazar 19/05/2022 10 2 2 40

montar

medir el macho antes de

Sergio Salazar 19/05/2022 10 2 2 40

montar

medir el formador antes de

Sergio Salazar 19/05/2022 5 2 2 20

montar

Utilizar un torque que mida la

fuerza con la que se aprietan Sergio Salazar 19/05/2022 5 1 1 5

los tornillos

Dar capacotacion a los

tecnicos para que sepan

identificar las fallas que se Sergio Salazar 19/05/2022 5 4 3 60

requieren o se piden en el

check list

Utilizar un torque que mida la

fuerza con la que se aprietan Sergio Salazar 19/05/2022 5 1 1 5

los tornillos

Utilizar un torque que mida la

fuerza con la que se aprietan Sergio Salazar 19/05/2022 5 1 1 5

los tornillos

Utilizar un torque que mida la

fuerza con la que se aprietan Sergio Salazar 19/05/2022 5 1 1 5

los tornillos

Marcar las coronas para

saber a que cabezal Sergio Salazar 19/05/2022 5 2 1 10

corresponden

Utilizarla herramienta

adecuada para quitar el Sergio Salazar 19/05/2022 5 3 2 30

tornillo

Utilizarla herramienta

adecuada para quitar el Sergio Salazar 19/05/2022 5 3 2 30

tornillo

5.3 Acciones y plan de control

Se realizaron diversas acciones de mejora para poder bajar los RPN

anteriores.

Se tiene medir la punta, hembra, macho y formador antes de hacer el

cambio de modelo, ya que así nosotros sabemos que es la correcta

para trabajar, se medirá con el vernier y medidores telescópicos.

Se utilizaran torques para saber siempre la fuerza que se le está

metiendo al tornillo, se usara la descripción del proveedor para saber la

fuerza ideal para los tornillo o tuercas dependiendo el grado de dureza.

Se le capacitará a los técnicos para que sepan llevar de una manera

adecuada el check list además de las tareas que se deben de realizar al

momento del cambio del modelo.

Se marcaran las coronas para saber a qué cabezal corresponden

además de implementar una identificación de colores y ayudas visuales

para que sea más fácil para los técnicos la identificación de los

herramentales.

5.4 Conclusión

Se concluye que los RPN bajaron en su mayoría hasta un 85% con

base a los primeros datos obtenidos, además se logran menos

rechazos al momento de realizar los cambios de modelo, y así hacer

que equivocarse sea más difícil para los técnicos, aún se pueden lograr

mejoras con los RPN obtenidos para dejarlo lo más bajo posible o que

al de nuevo realizar un Pareto nos arroje variables diferentes para

enfocar el estudio del trabajo.

También podría gustarte

- UF1881 - Resolución de incidencias de redes telemáticasDe EverandUF1881 - Resolución de incidencias de redes telemáticasAún no hay calificaciones

- Analisis de Modo y Efecto de Falla AmefDocumento57 páginasAnalisis de Modo y Efecto de Falla AmefEdilberto MendozaAún no hay calificaciones

- Mantenimiento de centros de transformación. ELEE0209De EverandMantenimiento de centros de transformación. ELEE0209Aún no hay calificaciones

- Libro Seis Sigma Amfe Ver 407a 417 Cap14Documento11 páginasLibro Seis Sigma Amfe Ver 407a 417 Cap14Ro Saul CohenAún no hay calificaciones

- Actividad 1 Sistemas de CalidadDocumento2 páginasActividad 1 Sistemas de CalidadJuan SanchezAún no hay calificaciones

- Tecnica Amef - Analisis de Modo y Efecto de Las FallasDocumento12 páginasTecnica Amef - Analisis de Modo y Efecto de Las FallasAna Belen Gonzalez Arguello100% (1)

- Tema 8 Obligatorio (Solo AMFE)Documento12 páginasTema 8 Obligatorio (Solo AMFE)Jhonny TelloAún no hay calificaciones

- Ilovepdf - Merged Lectura 1Documento47 páginasIlovepdf - Merged Lectura 1Claudia AngelicaAún no hay calificaciones

- Amef y MCCDocumento10 páginasAmef y MCCCarlox leonardo GutierrezAún no hay calificaciones

- Analisis de Modo Y Efecto de Las CausasDocumento32 páginasAnalisis de Modo Y Efecto de Las CausasKenny Ramos100% (1)

- Amef 2Documento19 páginasAmef 219raulluis18Aún no hay calificaciones

- PFMEA 01-2017 Version 4Documento76 páginasPFMEA 01-2017 Version 4castmatamorosAún no hay calificaciones

- Aplicación Del AMFE en La Empresa COLPLAST S.ADocumento3 páginasAplicación Del AMFE en La Empresa COLPLAST S.ABrayan TDAún no hay calificaciones

- 1.2.a AmefDocumento8 páginas1.2.a AmefFernando AlexisAún no hay calificaciones

- Unidad 3. AMEF-1Documento55 páginasUnidad 3. AMEF-1Gao GaoAún no hay calificaciones

- Amef PCPDocumento10 páginasAmef PCPymemoAún no hay calificaciones

- Semana 5Documento21 páginasSemana 5BRENDA LIZETH CARRANZA MOLINAAún no hay calificaciones

- AmefDocumento44 páginasAmefJuanSolanoAún no hay calificaciones

- Matriz FmeaDocumento85 páginasMatriz FmeaVolkov OscarAún no hay calificaciones

- CURSO FMEA Rev 4 EdicionDocumento49 páginasCURSO FMEA Rev 4 EdicionDaniel LópezAún no hay calificaciones

- Plantilla FMEADocumento1 páginaPlantilla FMEAsotoviruz.9Aún no hay calificaciones

- Taller Pfmea 17.08Documento107 páginasTaller Pfmea 17.08AdrianaAún no hay calificaciones

- Unidad III AmefDocumento33 páginasUnidad III AmefHéctor Cervantes MoralesAún no hay calificaciones

- Amef CDocumento22 páginasAmef CLaura ArenasAún no hay calificaciones

- Nelson Fernandez Control Nº4Documento10 páginasNelson Fernandez Control Nº4Fernando Berrios VargasAún no hay calificaciones

- Fmea PDFDocumento30 páginasFmea PDFPabliito MartinezAún no hay calificaciones

- Equipo - 2.7 - 2.8 Meto PCDocumento17 páginasEquipo - 2.7 - 2.8 Meto PCC- LuckAún no hay calificaciones

- Trabajo Final de Gestion Empresarial y Liderasgo.Documento10 páginasTrabajo Final de Gestion Empresarial y Liderasgo.giovanni rodriguezAún no hay calificaciones

- FMECADocumento48 páginasFMECAJersson Camacho100% (1)

- TEMA IX - Gestión de Riesgo para Máquinas LubricadasDocumento21 páginasTEMA IX - Gestión de Riesgo para Máquinas LubricadasJorge SanchezAún no hay calificaciones

- CORE TOOLS GeneralidadesDocumento115 páginasCORE TOOLS GeneralidadesDaniloAún no hay calificaciones

- Taller de Sistemas Electromacanico AmfecDocumento12 páginasTaller de Sistemas Electromacanico AmfecDiana Carolina Alarcon MoronAún no hay calificaciones

- Amef 2012Documento13 páginasAmef 2012Eduardo Villazana100% (1)

- AMEFDocumento21 páginasAMEFDaniel MaureiraAún no hay calificaciones

- AMFE Ejemplo CompletoDocumento28 páginasAMFE Ejemplo Completokristy yolibeth lopez banegasAún no hay calificaciones

- Presentacion ModeladoDocumento12 páginasPresentacion ModeladoEdgar RodríguezAún no hay calificaciones

- Cuestionario de FallasDocumento7 páginasCuestionario de FallasJuanAún no hay calificaciones

- Carreto Rojas Jordi - 8D - Equipo 1 - DFMEADocumento11 páginasCarreto Rojas Jordi - 8D - Equipo 1 - DFMEAJorchiAún no hay calificaciones

- 1 - Rosendo Huerta ACR - Versatilidad Del Mantenimiento Centrado en Confiabilidad PDFDocumento30 páginas1 - Rosendo Huerta ACR - Versatilidad Del Mantenimiento Centrado en Confiabilidad PDFSteven Escate ChamorroAún no hay calificaciones

- S09.S1 Formato AMEFDocumento3 páginasS09.S1 Formato AMEFKatherine RodríguezAún no hay calificaciones

- Mantenimiento Industrial - Introduccion Al Control Estadistico de ProcesosDocumento6 páginasMantenimiento Industrial - Introduccion Al Control Estadistico de ProcesosLeonel HeidenreichAún no hay calificaciones

- 08 Measure-V3.0 - 8Documento5 páginas08 Measure-V3.0 - 8Albert WeedAún no hay calificaciones

- Análisis Modal de Fallos y Efectos (AMEF)Documento1 páginaAnálisis Modal de Fallos y Efectos (AMEF)Familia FamilyAún no hay calificaciones

- Analisis de RiezgosDocumento6 páginasAnalisis de RiezgosJorge Edurado Cedillo marinAún no hay calificaciones

- ParaleloAenLinea EdwinSaenz Tarea3Documento1 páginaParaleloAenLinea EdwinSaenz Tarea3Edwin SaenzAún no hay calificaciones

- Calidad Ii Unidad IDocumento55 páginasCalidad Ii Unidad IAntonie PomaAún no hay calificaciones

- 08 Measure-V3.0 - 7Documento5 páginas08 Measure-V3.0 - 7Albert WeedAún no hay calificaciones

- Análisis Modal de Fallos y Efectos AmfeDocumento8 páginasAnálisis Modal de Fallos y Efectos AmfeEdwin Alberto Calderon GarciaAún no hay calificaciones

- Control Del Proceso EstadisticoDocumento48 páginasControl Del Proceso EstadisticoOscar TokerockAún no hay calificaciones

- Anc3a1lisis Modal de Fallos y Efectos1Documento54 páginasAnc3a1lisis Modal de Fallos y Efectos1Daniel LópezAún no hay calificaciones

- Felipe Jorquera Tarea4Documento10 páginasFelipe Jorquera Tarea4Felipe JorqueraAún no hay calificaciones

- AMEFDocumento25 páginasAMEFrouss1906Aún no hay calificaciones

- Amfe 2019Documento23 páginasAmfe 2019Gimena SosaAún no hay calificaciones

- AMFE - Ejemplo N°1Documento85 páginasAMFE - Ejemplo N°1alejandro rueda0% (1)

- Capitulo 4 AmefDocumento36 páginasCapitulo 4 AmefdayanaAún no hay calificaciones

- FMA ApuntesDocumento43 páginasFMA ApuntesGUILLERMO MARIN BALCAZARAún no hay calificaciones

- Guía - Semana 8Documento15 páginasGuía - Semana 8antonio saenz centenoAún no hay calificaciones

- AMEFDocumento5 páginasAMEFAndrés PérezAún no hay calificaciones

- MANUAL - HEUI Diagnostico de Fallas ETDocumento41 páginasMANUAL - HEUI Diagnostico de Fallas ETJose luis ConsuegraAún no hay calificaciones

- AMEFCDocumento5 páginasAMEFCpaula herediaAún no hay calificaciones

- Esquemas Hidráulicos g8Documento6 páginasEsquemas Hidráulicos g8Raziel Mini AtksAún no hay calificaciones

- ProductosDocumento1 páginaProductosRaziel Mini AtksAún no hay calificaciones

- Soldadura y Pruebas No DestructivasDocumento73 páginasSoldadura y Pruebas No DestructivasManuel ChavezAún no hay calificaciones

- Métodos Estadísticos y Herramientas para El Proceso de ValidaciónDocumento9 páginasMétodos Estadísticos y Herramientas para El Proceso de ValidaciónRaziel Mini AtksAún no hay calificaciones

- Historial de RevisiónDocumento34 páginasHistorial de RevisiónRaziel Mini AtksAún no hay calificaciones

- Mejoras 3 X 90 ABSDocumento2 páginasMejoras 3 X 90 ABSRaziel Mini AtksAún no hay calificaciones

- Maquinas Termicas Motoras PDFDocumento260 páginasMaquinas Termicas Motoras PDFVicente Capistrán Gómez83% (6)

- Estructura de La ConfiabilidadDocumento6 páginasEstructura de La ConfiabilidadRaziel Mini AtksAún no hay calificaciones

- Seminario de Palas120111Documento58 páginasSeminario de Palas120111Raziel Mini AtksAún no hay calificaciones

- Organ I GramaDocumento1 páginaOrgan I GramaRaziel Mini AtksAún no hay calificaciones

- Manual Bombas y Sellos Mecanicos 1Documento1 páginaManual Bombas y Sellos Mecanicos 1Raziel Mini AtksAún no hay calificaciones

- TesisDocumento73 páginasTesisFranxee IrarrazabalAún no hay calificaciones

- La Geografia ModernaDocumento2 páginasLa Geografia ModernaRaziel Mini AtksAún no hay calificaciones

- NRF 170 Pemex 2014 PDFDocumento27 páginasNRF 170 Pemex 2014 PDFDiana MottaAún no hay calificaciones

- Rubrica Actualizada de Mapa MentalDocumento2 páginasRubrica Actualizada de Mapa MentalRaziel Mini AtksAún no hay calificaciones

- Sellos MecanicosDocumento51 páginasSellos MecanicosAlberto Martinez100% (2)

- Sellos MecanicosDocumento51 páginasSellos MecanicosAlberto Martinez100% (2)

- Perdidas Por Tiempo Muerto en MaquinasDocumento2 páginasPerdidas Por Tiempo Muerto en MaquinasRaziel Mini Atks89% (9)

- Bombas CentrifufgasDocumento76 páginasBombas CentrifufgasMartinGarcíadeSánchezAún no hay calificaciones

- (IMP#9) Turbinas de VaporDocumento68 páginas(IMP#9) Turbinas de VaporRaziel Mini Atks0% (1)

- ÍNDICEDocumento1 páginaÍNDICERaziel Mini AtksAún no hay calificaciones

- ÍNDICEDocumento1 páginaÍNDICERaziel Mini AtksAún no hay calificaciones

- ÍNDICEDocumento1 páginaÍNDICERaziel Mini AtksAún no hay calificaciones

- (IMP#9) Turbinas de VaporDocumento68 páginas(IMP#9) Turbinas de VaporRaziel Mini Atks0% (1)

- Importancia de La TribologiaDocumento3 páginasImportancia de La TribologiaRaziel Mini AtksAún no hay calificaciones

- Sistema de EscapeDocumento19 páginasSistema de EscapeRaziel Mini AtksAún no hay calificaciones

- Sistema de EscapeDocumento19 páginasSistema de EscapeRaziel Mini AtksAún no hay calificaciones

- Cuandro Comparativo Maquinas IncompresiblesDocumento7 páginasCuandro Comparativo Maquinas IncompresiblesRaziel Mini AtksAún no hay calificaciones

- Sistema de EscapeDocumento19 páginasSistema de EscapeRaziel Mini AtksAún no hay calificaciones

- Sistema de Inyeccion de GasolinaDocumento17 páginasSistema de Inyeccion de GasolinaRaziel Mini AtksAún no hay calificaciones

- Formato para Establecer Objetivos SMARTDocumento16 páginasFormato para Establecer Objetivos SMARTJaime Salazar LAún no hay calificaciones

- Fonpyme 2015Documento128 páginasFonpyme 2015Winkler José Hernández GonzálezAún no hay calificaciones

- Capitulo 6 y 7Documento5 páginasCapitulo 6 y 7Beiquer_Aún no hay calificaciones

- Terminos y Conceptos Cap. 7 Oscar Lizandro GonzalesDocumento3 páginasTerminos y Conceptos Cap. 7 Oscar Lizandro GonzalesOscar GonzalesAún no hay calificaciones

- Manual de Procesos y ProcedimientosDocumento34 páginasManual de Procesos y ProcedimientosSharon Gomez78% (49)

- Buenas Tardes Compañeros y Estimada DocenteDocumento3 páginasBuenas Tardes Compañeros y Estimada DocenteKathy muñozAún no hay calificaciones

- Informe Final Backus DGPDocumento22 páginasInforme Final Backus DGPHéctor Canta QuispeAún no hay calificaciones

- y87DqB5S7sBFgRl6 - FxKHfaxP7vkTRTWQ Valor 20 de 20 Un 20 ActvioDocumento9 páginasy87DqB5S7sBFgRl6 - FxKHfaxP7vkTRTWQ Valor 20 de 20 Un 20 ActvioANIBALAún no hay calificaciones

- Contabilidad - ApuntesDocumento8 páginasContabilidad - ApuntesMarisela PraxedisAún no hay calificaciones

- Parcial N°1 INTENTO #2 CONTABILIDAD 1Documento4 páginasParcial N°1 INTENTO #2 CONTABILIDAD 1Andres ReyesAún no hay calificaciones

- Caso de Estudio 5 Wolf MotorsDocumento7 páginasCaso de Estudio 5 Wolf MotorsLUZ SANCHEZAún no hay calificaciones

- Catalo Técnico Metalcon 2016Documento12 páginasCatalo Técnico Metalcon 2016Camila Pavez CastañedaAún no hay calificaciones

- Similitudes Y Diferencias Del Fordismo-Taylorismo Y ToyotismoDocumento2 páginasSimilitudes Y Diferencias Del Fordismo-Taylorismo Y ToyotismoAndyGonzálezAún no hay calificaciones

- Taller 2 Costos y Costeo CosteoDocumento5 páginasTaller 2 Costos y Costeo CosteoLeonardo TELLEZ RAMIREZ100% (2)

- Portafolio MegaemprenderDocumento9 páginasPortafolio MegaemprenderJavier Andres Crespo VelezAún no hay calificaciones

- GA OACV F2 Planificacion OACVDocumento12 páginasGA OACV F2 Planificacion OACVSinNombrePorFavor50% (2)

- Taller de Emprendimiento Cesar Cid Ardiles 02-05-2022Documento9 páginasTaller de Emprendimiento Cesar Cid Ardiles 02-05-2022Cesar Alexis Cid Ardiles100% (1)

- Modalidad de Exámenes - Semana 5 - Revisión Del IntentoDocumento4 páginasModalidad de Exámenes - Semana 5 - Revisión Del IntentoDanonino Ruiz Romero80% (5)

- Filtros Clarificadores PB - HBF - Es - WebDocumento12 páginasFiltros Clarificadores PB - HBF - Es - Webing_mcruzAún no hay calificaciones

- Tarea Sesión 6Documento2 páginasTarea Sesión 6Tais Carolina González PereiraAún no hay calificaciones

- EjemploDocumento66 páginasEjemploVidal luna Jaqueline NicolAún no hay calificaciones

- Cap6 Comportamiento y Valor de Los Bonos, Tiempo Al Vencimiento, RAV, Intereses Semestrales y Valores de BonosDocumento4 páginasCap6 Comportamiento y Valor de Los Bonos, Tiempo Al Vencimiento, RAV, Intereses Semestrales y Valores de BonosvaleriaAún no hay calificaciones

- Produccion 2 - El Sistema de ProduccionDocumento16 páginasProduccion 2 - El Sistema de ProduccionCesar Andres GonzalezAún no hay calificaciones

- Concepto de CuentaDocumento21 páginasConcepto de CuentaMagdalenaAún no hay calificaciones

- Act8 Romero EdgarDocumento24 páginasAct8 Romero EdgarEdgar RomeroAún no hay calificaciones

- Cadena de ValorDocumento4 páginasCadena de ValorEvelyn Montserrat Sánchez Sánchez100% (1)

- Manual de Aprendizaje Modulo 3 - Al 14-03-2021Documento105 páginasManual de Aprendizaje Modulo 3 - Al 14-03-2021Tati AlvarezAún no hay calificaciones

- Hoja de Trabajo No.1 Economia, Segundo Semestre 2020Documento4 páginasHoja de Trabajo No.1 Economia, Segundo Semestre 2020kevin mejiaAún no hay calificaciones

- 169-198 Neoliberalismo ArrizabaloDocumento414 páginas169-198 Neoliberalismo ArrizabaloSergioAún no hay calificaciones

- Conceptos Básicos de Adm. Estrategica. Wheelen T.Documento44 páginasConceptos Básicos de Adm. Estrategica. Wheelen T.jhon samperteguiAún no hay calificaciones

- Clics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaDe EverandClics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaCalificación: 4.5 de 5 estrellas4.5/5 (117)

- Influencia. La psicología de la persuasiónDe EverandInfluencia. La psicología de la persuasiónCalificación: 4.5 de 5 estrellas4.5/5 (14)

- Excel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másDe EverandExcel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másCalificación: 2.5 de 5 estrellas2.5/5 (3)

- El trading de opciones de una forma sencilla: La guía introductoria al trading de opciones y a las principales estrategias de beneficios.De EverandEl trading de opciones de una forma sencilla: La guía introductoria al trading de opciones y a las principales estrategias de beneficios.Calificación: 5 de 5 estrellas5/5 (1)

- 7 tendencias digitales que cambiarán el mundoDe Everand7 tendencias digitales que cambiarán el mundoCalificación: 4.5 de 5 estrellas4.5/5 (87)

- Design Thinking para principiantes: La innovación como factor para el éxito empresarialDe EverandDesign Thinking para principiantes: La innovación como factor para el éxito empresarialCalificación: 4.5 de 5 estrellas4.5/5 (10)

- EL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.De EverandEL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.Calificación: 4 de 5 estrellas4/5 (51)

- Guía para la crianza en un mundo digital: Cómo educar para un uso sano y seguro de la tecnologíaDe EverandGuía para la crianza en un mundo digital: Cómo educar para un uso sano y seguro de la tecnologíaCalificación: 3.5 de 5 estrellas3.5/5 (2)

- Aprender Docker, un enfoque prácticoDe EverandAprender Docker, un enfoque prácticoCalificación: 5 de 5 estrellas5/5 (3)

- Excel 2021 y 365 Paso a Paso: Paso a PasoDe EverandExcel 2021 y 365 Paso a Paso: Paso a PasoCalificación: 5 de 5 estrellas5/5 (12)

- Guía de cálculo y diseño de conductos para ventilación y climatizaciónDe EverandGuía de cálculo y diseño de conductos para ventilación y climatizaciónCalificación: 5 de 5 estrellas5/5 (1)

- Sistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosDe EverandSistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosCalificación: 4 de 5 estrellas4/5 (16)

- Manual Técnico del Automóvil - Diccionario Ilustrado de las Nuevas TecnologíasDe EverandManual Técnico del Automóvil - Diccionario Ilustrado de las Nuevas TecnologíasCalificación: 4.5 de 5 estrellas4.5/5 (14)

- La psicología del trading de una forma sencilla: Cómo aplicar las estrategias psicológicas y las actitudes de los comerciantes ganadores para operar con éxito en línea.De EverandLa psicología del trading de una forma sencilla: Cómo aplicar las estrategias psicológicas y las actitudes de los comerciantes ganadores para operar con éxito en línea.Calificación: 4.5 de 5 estrellas4.5/5 (3)

- Excel y SQL de la mano: Trabajo con bases de datos en Excel de forma eficienteDe EverandExcel y SQL de la mano: Trabajo con bases de datos en Excel de forma eficienteCalificación: 1 de 5 estrellas1/5 (1)

- Ciberseguridad: Una Simple Guía para Principiantes sobre Ciberseguridad, Redes Informáticas y Cómo Protegerse del Hacking en Forma de Phishing, Malware, Ransomware e Ingeniería SocialDe EverandCiberseguridad: Una Simple Guía para Principiantes sobre Ciberseguridad, Redes Informáticas y Cómo Protegerse del Hacking en Forma de Phishing, Malware, Ransomware e Ingeniería SocialCalificación: 4.5 de 5 estrellas4.5/5 (11)

- El mercado del forex de una forma sencilla: La guía de introducción al Mercado del Forex y de estrategias de trading más eficaces en el sector de las divisasDe EverandEl mercado del forex de una forma sencilla: La guía de introducción al Mercado del Forex y de estrategias de trading más eficaces en el sector de las divisasCalificación: 4.5 de 5 estrellas4.5/5 (26)

- LAS VELAS JAPONESAS DE UNA FORMA SENCILLA. La guía de introducción a las velas japonesas y a las estrategias de análisis técnico más eficaces.De EverandLAS VELAS JAPONESAS DE UNA FORMA SENCILLA. La guía de introducción a las velas japonesas y a las estrategias de análisis técnico más eficaces.Calificación: 4.5 de 5 estrellas4.5/5 (54)

- El dilema humano: Del Homo sapiens al Homo techDe EverandEl dilema humano: Del Homo sapiens al Homo techCalificación: 4 de 5 estrellas4/5 (1)

- Todo Sobre Tecnología Blockchain: La Guía Definitiva Para Principiantes Sobre Monederos BlockchainDe EverandTodo Sobre Tecnología Blockchain: La Guía Definitiva Para Principiantes Sobre Monederos BlockchainAún no hay calificaciones

- Inteligencia artificial: Análisis de datos e innovación para principiantesDe EverandInteligencia artificial: Análisis de datos e innovación para principiantesCalificación: 4 de 5 estrellas4/5 (3)

- Python Paso a paso: PROGRAMACIÓN INFORMÁTICA/DESARROLLO DE SOFTWAREDe EverandPython Paso a paso: PROGRAMACIÓN INFORMÁTICA/DESARROLLO DE SOFTWARECalificación: 4 de 5 estrellas4/5 (13)

- Lógica de programación: Solucionario en pseudocódigo – Ejercicios resueltosDe EverandLógica de programación: Solucionario en pseudocódigo – Ejercicios resueltosCalificación: 3.5 de 5 estrellas3.5/5 (7)

- Inteligencia artificial: Una exploración filosófica sobre el futuro de la mente y la concienciaDe EverandInteligencia artificial: Una exploración filosófica sobre el futuro de la mente y la concienciaAna Isabel Sánchez DíezCalificación: 4 de 5 estrellas4/5 (3)