Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Análisis Del Fundición de Metales Edit

Cargado por

santiago cariasDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Análisis Del Fundición de Metales Edit

Cargado por

santiago cariasCopyright:

Formatos disponibles

Análisis del proceso de fundición de metales - Moisés Landoni

Históricamente los procesos de fundición de metales son unos de los procedimientos de

fabricación y manufactura más antiguos en la historia de la humanidad. Dónde se aplicaban los

principios de la fundición para la fabricación de semiproductos o piezas pequeñas que luego

fueron destinados a la forja, como armas, piezas de carruajes, armaduras, herramientas,

utensilios de cocina, entre otros; mediante la fundición o colado de metales, la cual se basa en

calentar metales hasta hacer que lleguen al punto de fundición y luego verterlos en moldes de

arcilla o arena hasta que se solidifiquen y así obtener una pieza o elemento sólido.

El proceso se caracteriza por ser económico, debido a la abundancia de materiales que se

utilizan en la ejecución de este, principalmente la arena y arcilla que abunda en nuestro

planeta, lo cual también lo hace un procedimiento con múltiples aplicaciones en la industria de

la manufactura por la inmensa variedad elementos que se pueden fabricar con esta técnica, y

también debido a la refractariedad de la arena que puede soportar altas temperaturas, se

pueden fundir una gran cantidad de materiales como materia prima para las piezas o

elementos, tales como el acero, bronce, cobre, alumio, oro, plata, entre otros.

Uno de los aspectos vitales del proceso de fundición son los modelos, a partir de estos es que

se inicia el proceso de fundición de metales. Estos son dispositivos que representan con

exactitud la pieza que se desea producir y son quienes representarán la geometría del molde a

detalle para la producción. En pocas palabras son los negativos de la pieza. Los moldes son

importantes en la fundición ya que cada detalle en ellos se verá representado en la pieza

producida.

Para elaborar un modelo de fundición se deben tomar en cuenta ciertos parámetros y

propiedades de construcción, dónde los fabricantes se deben guiar de los planos de ingeniería y

los planos de modeleria, para que el modelo cuente con las medidas requeridas, sin pasar por

alto la disminución en la geometría del diseño por la contracción mecánica. Igualmente el

modelo debe conta con propiedades como una buena maquinabilidad, para mecanizarlos con

facilidad. Deben tener buenos acabados superficiales, bajo peso para manejarlo con facilidad,

ángulos de extracción que permitan sacarlo del molde una vez copiado. También se debe tomar

en cuenta la contracción mecánica del material fundido con el que se trabajará para tomar en

cuenta las dimensiones del modelo en cuanto al porcentaje de contracción. Son elaborados

artesanalmente en madera, yeso, resina o metal cuando la producción es en masa, aunque

actualmente gracias a la tecnología se pueden imprimir en 3D.

En este sentido de ideas, los moldes son otra de las partes más importantes del procedimiento.

En los cuales se encuentran varios tipos de moldes, los moldes de arena fría, de arena verde y

los no horneados. Estos son hechos de arena u arcilla para fundición, un material complejo

originado por la desintegración de las rocas de manera natural o por la mano humana,

compuesta normalmente por metales y minerales. Existen dos tipos de arenas, la natural, que

es la que se encuentra en despositos de arenas y cuentan con las propiedades normales para su

uso y no necesitan ser mejoradas. Y las sintéticas que son arenas mejoradas por medio de

aditivos, aglutinantes o aglomerantes, cuentan con mejores propiedades como, mayor

refractariedad y resistencia a altas temperaturas y permiten una mejor liberación de gases

(permeabilidad). Ofreciendo mayores ventajas que la arena natural.

Además, cada tipo de arena cuenta con características distintas, que les permiten clasificarse

unas de otras de acuerdo a la dimensión y forma del grano, el contenido de arcilla, entre otra.

De acuerdo al tamaño del se clasifican desde arenas de granos finos hasta arenas de granos

gruesos, mientras más fina es la arena ofrece un mayor acabado y permeabilidad, y si es más

gruesa ofrece mayor resistencia y refracción. Igualmente de acuerdo a la cantidad de arcilla que

posean, puede variar la humedad y plasticidad de la arena.

Por lo tanto, la arena ideal debe contar con propiedades como resistencia, permeabilidad,

plasticidad refractariedad, etc. Si no se cuentan con estás propiedades, se deben mejorar con

productos que confieran las características ideales a la arena como adhesión, plasticidad,

humedad, resistencia y durabilidad.

Estos productos se denominan aditivos o aglutinantes. Existen diversos tipos de productos,

orgánicos e inorganicos como cereales, harinas, minerales, arcillas, ente otros. De los cuales lo

más comunes entre los aglutinantes son las bentonitas, coalinitas, dextrinas e illitas. Y entre los

aditivos las harinas de maíz y madera, ceniza volcanica, polvo de carbón, brea, grafito. Entre

otros.

Para que la arena se mantenga firme en los moldes se debe contar con una caja de moldes, que

mantenga la arena rígida, nivelada, y facilite el flujo del material fundido, con la ayuda de

algunas herramientas para preparar el molde, como el tamiz para colar la tierra y crear arena

de contacto, las palas y regletas para manipular y nivelar la arena.

Finalmente, para crear un elemento o pieza a partir de la fundición, se deben contar con un

modelo y el molde con las geometría del modelo copiadas en su interior, para así ejecutar el

último procedimiento del proceso, fundir y verter el material. La fundición se lleva a cabo en

hornos de fundición, que es un tipo de máquina que funciona con altas temperaturas para fundir

diversos tipos de metales y minerales.

Existen varios tipos de hornos como el alto hornor, horno quemador, horno de arco eléctrico

sumergido, horno eléctrico y el más utilizado para crear casi todas las aleaciones, el horno de

cubilote , un horno vertical cilindrico que lleva en su interior los metales a ser fundidos. Luego

de fundir el material, con la ayuda de herramientas de fundición se procede a llevar el material

fundido a los moldes para luego verterlos en sus cavidades hasta la solidificación, dónde por

último con la ayuda del barlote se procede a aflojar los moldes para desmontarlos.

Una vez obtenida la pieza se debe comprobar que no cuente con defectos provocados durantes el

proceso, como orificios de soplado por defectos de permeabilidad, manchas de arena, costras o

grietas.

De lo contrario, si no se encuentra ningún defecto, y la pieza cuenta con las medidas, y

propiedades mecánicas reuqeridas, el proceso es todo un éxito.

También podría gustarte

- Ejecución de fábricas para revestir. EOCB0108De EverandEjecución de fábricas para revestir. EOCB0108Aún no hay calificaciones

- Reporte Moldeo en Arena PDFDocumento10 páginasReporte Moldeo en Arena PDFvilz083Aún no hay calificaciones

- UF1722 - Organización y gestión de las operaciones de cocción de productos cerámicosDe EverandUF1722 - Organización y gestión de las operaciones de cocción de productos cerámicosAún no hay calificaciones

- Fundición Del Aluminio Ind 225Documento9 páginasFundición Del Aluminio Ind 225Carla FloresAún no hay calificaciones

- Trabajo Molde ArcillaDocumento10 páginasTrabajo Molde ArcillaSilvia R ZuñigaAún no hay calificaciones

- Dina MicaDocumento8 páginasDina MicaWilmer MelendezAún no hay calificaciones

- Informe 4 ProcesosDocumento39 páginasInforme 4 ProcesosAnonymous TFLtpxuWZAún no hay calificaciones

- FUNDICIÓNDocumento16 páginasFUNDICIÓNJorge OlveraAún no hay calificaciones

- Procesos Fab U2Documento9 páginasProcesos Fab U2StevenAún no hay calificaciones

- Proceso de FundicionDocumento18 páginasProceso de FundicionRicardo MartinezAún no hay calificaciones

- Fundicion Con Moldes DesechablesDocumento16 páginasFundicion Con Moldes DesechablesAlejandra Tapia :3100% (1)

- Informe N1 B.guevara H.altamiranoDocumento15 páginasInforme N1 B.guevara H.altamiranoBryan GuevaraAún no hay calificaciones

- PROCESO DE FUNDICON SummerDocumento15 páginasPROCESO DE FUNDICON Summerdennis quispe bedoyaAún no hay calificaciones

- Fibra de VidrioDocumento20 páginasFibra de VidrioHumberto Pucho ChinoAún no hay calificaciones

- Resumen Procesos y Equipos de Fundición de MetalesDocumento13 páginasResumen Procesos y Equipos de Fundición de MetalesDaniel Vargas TrujilloAún no hay calificaciones

- Trabajo - Procesos de Fabricación IDocumento12 páginasTrabajo - Procesos de Fabricación IDouglas RodriguezAún no hay calificaciones

- Informe Labo 1 (Fundición en Molde de Arena)Documento11 páginasInforme Labo 1 (Fundición en Molde de Arena)vladimir quispe condoriAún no hay calificaciones

- Lectura ProcesosDocumento4 páginasLectura ProcesosMaria LuciaAún no hay calificaciones

- Fundicion en Arena y Cera PerdidaDocumento36 páginasFundicion en Arena y Cera PerdidaAmeliaNolfaMillanVillanueva100% (1)

- Práctica Fundición Equipo6Documento8 páginasPráctica Fundición Equipo6Joshua MadoraAún no hay calificaciones

- 2.3 Diseño y Conformacion de MoldesDocumento19 páginas2.3 Diseño y Conformacion de MoldesJonathan Talamantes67% (3)

- Investigacion Procesos de FundicionDocumento19 páginasInvestigacion Procesos de FundicionCESAR LUCAS GARCIAAún no hay calificaciones

- FundicionDocumento84 páginasFundicionJuan •castro100% (1)

- Expo Procesos IndDocumento10 páginasExpo Procesos Indauritaperez40Aún no hay calificaciones

- Aplicaciones Del Proceso y PlasticosDocumento6 páginasAplicaciones Del Proceso y Plasticosdonal17.jdcjAún no hay calificaciones

- Asignación ##1 GRUPO ##5Documento18 páginasAsignación ##1 GRUPO ##5BeccaAún no hay calificaciones

- Curso Casting Diego Bravomalo PDFDocumento89 páginasCurso Casting Diego Bravomalo PDFdiegoAún no hay calificaciones

- Tecnologia MecanicaDocumento16 páginasTecnologia MecanicaMaría Soledad De La Rosa Estrada0% (1)

- Operación Unitaria - FundiciónDocumento17 páginasOperación Unitaria - FundiciónOrly SalazarAún no hay calificaciones

- Marco Teórico FundicionDocumento5 páginasMarco Teórico FundicionOscar RuizAún no hay calificaciones

- UNIDAD 2 FundicionDocumento28 páginasUNIDAD 2 FundicionMauricio Espinosa de los MonterosAún no hay calificaciones

- FAARALDocumento15 páginasFAARALFERNANDA BECERRA100% (1)

- Proyecto de Proceso de Manufactura 1. FundicionDocumento22 páginasProyecto de Proceso de Manufactura 1. FundicionKennethAún no hay calificaciones

- Unidad 3 FundicionDocumento34 páginasUnidad 3 FundicionRubén Yáñez RangelAún no hay calificaciones

- A. Fundicion Grupo 6Documento17 páginasA. Fundicion Grupo 6Luis Fernando Pedraza ClarosAún no hay calificaciones

- Que Es La FundicionDocumento11 páginasQue Es La FundicionCarlos FerrufinoAún no hay calificaciones

- Expo ProcesosDocumento21 páginasExpo ProcesosTORRES MARTINEZ MANUEL AURELIOAún no hay calificaciones

- FundiciónDocumento137 páginasFundiciónCesar Augusto Blandon GarciaAún no hay calificaciones

- Informe Laboratorio FundicionDocumento9 páginasInforme Laboratorio FundicionJhonny Muñoz90% (10)

- Informe Acabado de Moldeo y ColadaDocumento20 páginasInforme Acabado de Moldeo y ColadanirvanaAún no hay calificaciones

- Procesos de FundiciónDocumento70 páginasProcesos de FundiciónGeovanni NicasioAún no hay calificaciones

- Procesos de FabricacionDocumento8 páginasProcesos de Fabricacionomar sanchezAún no hay calificaciones

- FundicionDocumento21 páginasFundicionBayardoAún no hay calificaciones

- Ensayo Procesos de Fundición PDFDocumento5 páginasEnsayo Procesos de Fundición PDFmakyAún no hay calificaciones

- Trabajo Practico GrupalDocumento17 páginasTrabajo Practico GrupalTeit RomeroAún no hay calificaciones

- 1Documento12 páginas1Carolina LopezAún no hay calificaciones

- Jose Bejarano Delfin - Actividad 3Documento27 páginasJose Bejarano Delfin - Actividad 3Jose Bejarano DelfinAún no hay calificaciones

- Procesos de Manufactura de Autopartes Metalicas FundicionDocumento15 páginasProcesos de Manufactura de Autopartes Metalicas FundicionGrettel HernándezAún no hay calificaciones

- Colaborativo 143Documento4 páginasColaborativo 143Alexandra ChaparroAún no hay calificaciones

- Procesos de Manufactura 1 PDFDocumento68 páginasProcesos de Manufactura 1 PDFMarta VazquezAún no hay calificaciones

- FundiDocumento11 páginasFundiRolycito Ccahuana CAún no hay calificaciones

- Elaboracion de Moldes de Arcilla para FundicionDocumento8 páginasElaboracion de Moldes de Arcilla para FundicionKenya Santacruz100% (1)

- Proceso de Fundición en Molde de ArenaDocumento11 páginasProceso de Fundición en Molde de ArenaDaniel CabarcasAún no hay calificaciones

- Fundición y ConformadosDocumento11 páginasFundición y ConformadosLaura AcevedoAún no hay calificaciones

- Diseño para La Fundición de Moldes DesechablesDocumento7 páginasDiseño para La Fundición de Moldes DesechablesCarlos millaAún no hay calificaciones

- Procesos de FundicionDocumento3 páginasProcesos de FundicionRamón A. Barreto T.Aún no hay calificaciones

- FUNDICIÓNDocumento31 páginasFUNDICIÓNJuan Pablo Sandoval PérezAún no hay calificaciones

- Procesos de FundiciónDocumento15 páginasProcesos de FundiciónEnrique RodriguezAún no hay calificaciones

- Procesos de FundicionDocumento22 páginasProcesos de Fundicionzitro oicangi100% (1)

- Fundición ModernaDocumento5 páginasFundición Modernaleg2345Aún no hay calificaciones

- Análisis Del Lugar Geométrico de Las RaícesDocumento5 páginasAnálisis Del Lugar Geométrico de Las Raícessantiago cariasAún no hay calificaciones

- CastellanoDocumento3 páginasCastellanosantiago cariasAún no hay calificaciones

- Solicitud-Tdc Alexandra LunarDocumento2 páginasSolicitud-Tdc Alexandra Lunarsantiago cariasAún no hay calificaciones

- Co JedesDocumento4 páginasCo Jedessantiago cariasAún no hay calificaciones

- Energia GeotermicaDocumento8 páginasEnergia Geotermicasantiago cariasAún no hay calificaciones

- DrogaDocumento2 páginasDrogasantiago cariasAún no hay calificaciones

- Datos Sobre El Juramento en El Monte SacroDocumento3 páginasDatos Sobre El Juramento en El Monte Sacrosantiago cariasAún no hay calificaciones

- BullyingDocumento3 páginasBullyingsantiago cariasAún no hay calificaciones

- Tipos de RodamientosDocumento3 páginasTipos de Rodamientossantiago cariasAún no hay calificaciones

- Energias Alternativas 2Documento25 páginasEnergias Alternativas 2santiago cariasAún no hay calificaciones

- 100 VerbosDocumento1 página100 Verbossantiago cariasAún no hay calificaciones

- Remuneración Digna y RegularDocumento2 páginasRemuneración Digna y Regularsantiago cariasAún no hay calificaciones

- Energía Hidráulica y FisionDocumento12 páginasEnergía Hidráulica y Fisionsantiago cariasAún no hay calificaciones

- Energia Por BiomasaDocumento7 páginasEnergia Por Biomasasantiago cariasAún no hay calificaciones

- Actividad 3 - Gloria LoyoruimprimirDocumento2 páginasActividad 3 - Gloria Loyoruimprimirsantiago cariasAún no hay calificaciones

- M4 - MA-Planes DDD - Limpieza, Desinfeccion y Control de PlagasDocumento20 páginasM4 - MA-Planes DDD - Limpieza, Desinfeccion y Control de PlagasvalentinaAún no hay calificaciones

- Con Valor Oficial INFORME DE ENSAYO #174932-2023Documento7 páginasCon Valor Oficial INFORME DE ENSAYO #174932-2023Daniel Andrew Chong GalvezAún no hay calificaciones

- Unidad 3: Proceso de Desalado y EstabilizaciónDocumento10 páginasUnidad 3: Proceso de Desalado y EstabilizaciónCarlos AvarabAún no hay calificaciones

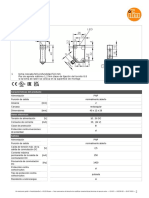

- In5230 00 - Es EsDocumento3 páginasIn5230 00 - Es EsErick MendozaAún no hay calificaciones

- Lab 1-CIMDocumento4 páginasLab 1-CIMRosa's TrainingAún no hay calificaciones

- Quimixam NicoledekdeDocumento4 páginasQuimixam NicoledekdeEDUARDO BERMEOAún no hay calificaciones

- Tipos de ReaccionesDocumento22 páginasTipos de ReaccionesMario May CastilloAún no hay calificaciones

- Nomenclatura InorgánicaDocumento34 páginasNomenclatura InorgánicafranciscoAún no hay calificaciones

- Procedimiento Medición de Parametros Geotécnicos Básicos 19-02-2022Documento15 páginasProcedimiento Medición de Parametros Geotécnicos Básicos 19-02-2022nilson contrerasAún no hay calificaciones

- La Caliza y Sus PropiedadesDocumento7 páginasLa Caliza y Sus PropiedadesAldair A. Herrera HuertaAún no hay calificaciones

- Practica N°3 Reacciones QuimicasDocumento8 páginasPractica N°3 Reacciones QuimicasAlex Aguilar QuispeAún no hay calificaciones

- 5814-1 Blanqueador Oui 3750 MLDocumento2 páginas5814-1 Blanqueador Oui 3750 MLDaniela TorresAún no hay calificaciones

- Trabajo Práctico #1 - 2018Documento2 páginasTrabajo Práctico #1 - 2018JohnAún no hay calificaciones

- Formulario Fisica IIIDocumento1 páginaFormulario Fisica IIIJavier DuetteAún no hay calificaciones

- ISOPLASTDocumento1 páginaISOPLASTWladimir Gabriel Lillo NuñezAún no hay calificaciones

- Informe de Pruebas ShotcreteDocumento122 páginasInforme de Pruebas Shotcreteluchovsky1978Aún no hay calificaciones

- Balance de Materia CementoDocumento7 páginasBalance de Materia CementoCARLOAún no hay calificaciones

- 1) Informe KOMATSU, Evaluación Carga Combustible, Bodega RESPELDocumento10 páginas1) Informe KOMATSU, Evaluación Carga Combustible, Bodega RESPELJaime SotomayorAún no hay calificaciones

- Foro Tematico Electricidad JersiDocumento5 páginasForo Tematico Electricidad JersiJerry Flores Romani Flores RomaniAún no hay calificaciones

- HOJA DE SEGURIDAD Cloromina-Fusionado (1.1)Documento54 páginasHOJA DE SEGURIDAD Cloromina-Fusionado (1.1)juliánAún no hay calificaciones

- Qué Es El Tratamiento de Aguas ResidualesDocumento20 páginasQué Es El Tratamiento de Aguas ResidualesHernandez Cruz Flor EstherAún no hay calificaciones

- Análisis GravimetricoDocumento14 páginasAnálisis GravimetricoOscar E RS100% (1)

- Práctica de LaboratorioDocumento11 páginasPráctica de LaboratorioQUISHPE CHIPANTAXI TANIA GABRIELAAún no hay calificaciones

- Tecsup - Primera ParteDocumento27 páginasTecsup - Primera ParteMetalurgia ProcesosAún no hay calificaciones

- Informe Modulo de PoissonDocumento14 páginasInforme Modulo de PoissonLorena Yasaca100% (1)

- Como Hacer CocainaDocumento6 páginasComo Hacer Cocainaanticristoxyx71% (7)

- Pandeo - Ejemplo 1Documento4 páginasPandeo - Ejemplo 1manupereira1041Aún no hay calificaciones

- Trampas de VaporDocumento27 páginasTrampas de VaporPasion MiguelinaAún no hay calificaciones

- Laboratorio Práctica 6-DBO-DQODocumento9 páginasLaboratorio Práctica 6-DBO-DQODaniela Garcia SanchezAún no hay calificaciones

- Diseño de Pavimento FlexibleDocumento30 páginasDiseño de Pavimento FlexibleWildo Jose Chacon ParedesAún no hay calificaciones

- La revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaDe EverandLa revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaCalificación: 5 de 5 estrellas5/5 (203)

- La medicina biorreguladora: Un enfoque holístico e innovador de la autocuraciónDe EverandLa medicina biorreguladora: Un enfoque holístico e innovador de la autocuraciónCalificación: 3.5 de 5 estrellas3.5/5 (2)

- El concepto Mulligan de terapia manual (Color)De EverandEl concepto Mulligan de terapia manual (Color)Calificación: 5 de 5 estrellas5/5 (3)

- 50 técnicas de mindfulness para la ansiedad, la depresión, el estrés y el dolor: Mindfulness como terapiaDe Everand50 técnicas de mindfulness para la ansiedad, la depresión, el estrés y el dolor: Mindfulness como terapiaCalificación: 4 de 5 estrellas4/5 (37)

- Ondas de choque extracorpóreas radiales: Aplicación en patologías músculo esqueléticasDe EverandOndas de choque extracorpóreas radiales: Aplicación en patologías músculo esqueléticasCalificación: 5 de 5 estrellas5/5 (3)

- UF0054: APROVISIONAMIENTO DE MATERIAS PRIMAS EN COCINA (HOTR0108)De EverandUF0054: APROVISIONAMIENTO DE MATERIAS PRIMAS EN COCINA (HOTR0108)Aún no hay calificaciones

- Homo antecessor: El nacimiento de una especieDe EverandHomo antecessor: El nacimiento de una especieCalificación: 5 de 5 estrellas5/5 (1)

- La metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceDe EverandLa metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceCalificación: 5 de 5 estrellas5/5 (8)

- Batidos Verdes Depurativos y Antioxidantes: Aumenta tu Vitalidad con Smoothie Detox Durante 10 Días Para Adelgazar y Bajar de Peso: Aumenta tu vitalidad con smoothie detox durante 10 días para adelgazar y bajar de pesoDe EverandBatidos Verdes Depurativos y Antioxidantes: Aumenta tu Vitalidad con Smoothie Detox Durante 10 Días Para Adelgazar y Bajar de Peso: Aumenta tu vitalidad con smoothie detox durante 10 días para adelgazar y bajar de pesoCalificación: 5 de 5 estrellas5/5 (2)

- Anatomía del caballo: Guía práctica ilustradaDe EverandAnatomía del caballo: Guía práctica ilustradaCalificación: 4 de 5 estrellas4/5 (9)

- Neurociencia para vencer la depresión: La esprial ascendenteDe EverandNeurociencia para vencer la depresión: La esprial ascendenteCalificación: 4.5 de 5 estrellas4.5/5 (10)

- El psoas: Músculo vital (Color)De EverandEl psoas: Músculo vital (Color)Calificación: 3.5 de 5 estrellas3.5/5 (9)

- Sesgos Cognitivos: Una Fascinante Mirada dentro de la Psicología Humana y los Métodos para Evitar la Disonancia Cognitiva, Mejorar sus Habilidades para Resolver Problemas y Tomar Mejores DecisionesDe EverandSesgos Cognitivos: Una Fascinante Mirada dentro de la Psicología Humana y los Métodos para Evitar la Disonancia Cognitiva, Mejorar sus Habilidades para Resolver Problemas y Tomar Mejores DecisionesCalificación: 4.5 de 5 estrellas4.5/5 (13)

- Cuerpo Tóxico: Como Liberar Tu Cuerpo De Las Toxinas Externas E Internas, Y Evitar Asi Los Efectos De Los Radicales LibresDe EverandCuerpo Tóxico: Como Liberar Tu Cuerpo De Las Toxinas Externas E Internas, Y Evitar Asi Los Efectos De Los Radicales LibresCalificación: 5 de 5 estrellas5/5 (2)

- Zang Fu: Revelando la Cara del SíndromeDe EverandZang Fu: Revelando la Cara del SíndromeCalificación: 4.5 de 5 estrellas4.5/5 (2)

- Toma de decisiones en las empresas: Entre el arte y la técnica: Metodologías, modelos y herramientasDe EverandToma de decisiones en las empresas: Entre el arte y la técnica: Metodologías, modelos y herramientasAún no hay calificaciones

- Probabilidad y estadística: un enfoque teórico-prácticoDe EverandProbabilidad y estadística: un enfoque teórico-prácticoCalificación: 4 de 5 estrellas4/5 (40)

- La invasión de la pseudociencia: Claves para orientarse en un mundo en donde casi todo es posibleDe EverandLa invasión de la pseudociencia: Claves para orientarse en un mundo en donde casi todo es posibleCalificación: 4.5 de 5 estrellas4.5/5 (15)