100% encontró este documento útil (1 voto)

2K vistas7 páginasReparación Culata y Sus Componentes

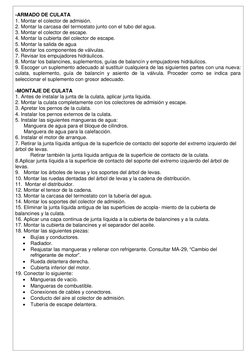

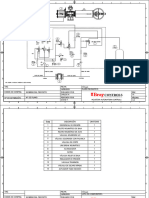

El documento describe los procedimientos para desmontar, desarmar, verificar, armar y montar la culata de un motor. Explica las características de las culatas y sus componentes como las válvulas, asientos de válvulas y guías de válvulas. Luego, detalla los pasos para el desmontaje de la culata, su desarmado y verificación de componentes antes de realizar el armado y montaje final.

Cargado por

Cremitha Xtlv Ancajima ValenciaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd

100% encontró este documento útil (1 voto)

2K vistas7 páginasReparación Culata y Sus Componentes

El documento describe los procedimientos para desmontar, desarmar, verificar, armar y montar la culata de un motor. Explica las características de las culatas y sus componentes como las válvulas, asientos de válvulas y guías de válvulas. Luego, detalla los pasos para el desmontaje de la culata, su desarmado y verificación de componentes antes de realizar el armado y montaje final.

Cargado por

Cremitha Xtlv Ancajima ValenciaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd