Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Control Estadistico de Proceso

Cargado por

Emilia CidDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Control Estadistico de Proceso

Cargado por

Emilia CidCopyright:

Formatos disponibles

lOMoARcPSD|8846090

CONTROL ESTADISTICO DE PROCESOS

Control de Procesos Industriales (Instituto Profesional IACC)

Studocu is not sponsored or endorsed by any college or university

Downloaded by Cristobal Lazo (toballazo1994@gmail.com)

lOMoARcPSD|8846090

Diagrama de causa - efecto

Control Estadístico de Procesos

Instituto IACC

14 de septiembre de 2020

DESARROLLO DEL TRABAJO

Downloaded by Cristobal Lazo (toballazo1994@gmail.com)

lOMoARcPSD|8846090

1. Usted como encargado del área de producción de una empresa de tetra pak

ha detectado que la elaboración de productos defectuosos ha aumentado

en un 25%, principalmente cajas mal selladas.

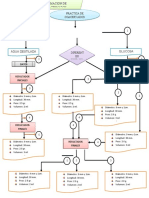

a) Elabore un diagrama de causa y efecto, incluyendo los tres pasos

analizados en los contenidos de la semana.

Pasos:

1. Problema principal: Mal sellado de las cajas tetra pack.

2. Problemas primarios: Materiales ( espesor de materias primas),

maquinarias utilizada ( sensores) , método/procedimientos,

medidas de control del proceso de trabajo

3. Causas secundarias: falta de comunicación entre los

departamentos de logística y mantención, problema en las materias

primas suministradas (espesores afectan a la presión y temperatura

para el sellado), personal sin instrucción en el proceso, actualización

de los procedimientos de trabajos, falta de instructivos de trabajo,

sistema de supervisión de la máquina descalibrado.

b) Indique 4 causas primarias y 3 secundarias para cada causa

primaria.

Downloaded by Cristobal Lazo (toballazo1994@gmail.com)

lOMoARcPSD|8846090

Causas Primarias:

1. Materias primas:

- Se cambia de proveedor,

- Proveedor entrega materias primas alternativas con

espesores diferentes a los especificados por el fabricante.

- Ante la falta de stock de materia prima se recurre a proveedor

alternativo

- Los espesores de las materias primas (papel de aluminio,

polietileno y papel (cartón), influyen en la presión de prensado

de la caja, y en la temperatura del sellado.

2. Maquinaria:

- Falta de mantención de las maquinas

- Falta de programa de mantención preventiva a las máquinas

de envasado y sellado

- Falta de mantención del sistema de supervisión de envasado

incluido en la máquina

3. Método/proceso:

- Falta actualizar los procedimientos del proceso

- Faltan instructivos de trabajos de los procesos que se

desarrollan en la empresa

- Falta personal calificado en control de calidad del proceso

- Falta de instructivos de trabajo ante cambio de materias

primas

4. Medida:

- Falla del personal de control de calidad al no reportar los

cambios de espesores de las materia primas, para realizar la

calibración de los sensores

- Sistema de supervisión de envasado no se encuentra

operativo, se encuentra descalibrado.

- Falla en el personal de control de calidad al tener los patrones

descalibrado (No conformidad mayor).

- No se respetaron los rangos de presión y temperatura

especificados por el fabricante de la máquina de envasado

- Falta de entrega de report de calibración de sensores de las

maquinas ante cambio de espesores de materiales

Downloaded by Cristobal Lazo (toballazo1994@gmail.com)

lOMoARcPSD|8846090

c) Analice e interprete los resultados obtenidos. Junto con lo anterior,

entregue las soluciones que el encargado de producción le debe

entregar al gerente de planta.

Análisis de datos:

Ante el aumento de productos defectuosos por el sellado de las

cajas se puede concluir lo siguiente:

Al efectuar el análisis de los datos el problema radica

principalmente en el sellado de los envases. No podemos perder

de vista en que consiste este sellado. Para ellos se utilizan tres

elementos básicos que son: el cartón, el polietileno y el papel de

aluminio.

El cartón es el material principal del envase, el polietileno es el que

protege al envase de la humedad exterior y permite que el cartón

se pegue al papel de aluminio y el papel de aluminio protege el

producto contra el oxígeno y la luz para mantener el valor nutritivo y

sabor del producto a envasar a temperatura ambiente.

Como se sabe la máquina de proceso produce un sellado continuo

y controlado del envase. La lámina de aluminio se calienta bajo un

estricto control para derretir el plástico del material para envasado.

Luego, el envase se sella a presión. La máquina controla la

temperatura y la presión, y se detiene automáticamente si detecta

parámetros incorrectos.

Esta máquina trabaja con sensores que detectan tanto los

espesores de las materias primas del envase como el control de

presión para el prensado y la temperatura para derretir el plástico

para producir el sellado.

Ante el cambio de proveedor, el cual entrego materias primas con

espesores diferentes a los indicados por el fabricante, y al

encontrarse los sensores el sistema de vigilancia de envasado

descalibrados , el sellado de los productos se realizó en forma

defectuoso, debido a que la temperatura especificada está

relacionada directamente con los espesores de las materias

primas y la presión de prensado para poder permitir la adherencia

entre ellos y lograr así un correcto sellado de los envases.

De ahí la importancia que tiene de contar con procedimiento

actualizados de los procesos que se llevan a cabo en la empresa.

En estos documentos deben estar claramente especificados los

valores recomendados por los fabricantes de este tipo de

máquinas.

El cambiar de proveedor y no considera las especificaciones del

fabricante, traen como consecuencia un mal sellado de los

envases.

Downloaded by Cristobal Lazo (toballazo1994@gmail.com)

lOMoARcPSD|8846090

El análisis de los resultados arroja varias falencias que existen en

el proceso.

Falta de control de los encargados de la calidad del proceso.

Falta de comunicación entre los departamentos de Logística

y de mantención ante el cambio de proveedor el cual

entrega materias primas distintas a las especificadas por el

fabricante de la máquina.

Falta de supervisión del proceso, se confiaron en el sistema

de supervisión de envasado incorporado en la máquina, el

cual se encontraba descalibrado.

La falta de calibración de los sensores de presión y

temperatura los cuales al estar descalibrados no detectaron

las diferencias de espesor en las materias primas al ingresar

a la máquina.

Falta de un programa de mantención preventiva de las

unidades y de los sistema asociados en la máquina de

envasado

Se debe capacitar al personal que ingresa a la empresa en

los proceso que se desarrollan en ella, sin dejar de lado a

los funcionarios que llevan varios años en la empresa , ellos

también deben actualizarse en nuevas tecnologías y deben

estar al día en los nuevos cambios que realizan los

fabricantes a sus máquinas.

Plan de Acción:

Se actualizarán los procedimientos de trabajo y se confeccionaran

Instructivos de los procesos involucrados con las máquinas de

envasado y sellado de productos.

Se confeccionara un programa de mantención preventiva y

predictiva, el cual involucre todas las maquinarias de la empresa el

cual será controlado por el departamento de mantención de la

empresa.

Se licitara la mantención predictiva de acuerdo al programa de

mantención

Se revisaran los procedimientos de control de calidad con el

propósito de mantener los patrones que se utilizan en la empresa

calibrada y poder detectar a tiempo cualquier anormalidad que se

presente en el proceso. Además el tener estos patrones calibrados

impiden que se detecten No conformidades mayores por parte de

algún auditor externo.

Se capacitara a todo el personal de la empresa que intervenga en

el proceso, tanto personal recién ingresado como los vigentes. Con

Downloaded by Cristobal Lazo (toballazo1994@gmail.com)

lOMoARcPSD|8846090

el propósito de conocer el proceso y actualizarse en nuevas

tecnologías que se estan incorporando las maquinas que se utilizan

en la empresa.

Se subcontratara a especialista u empresas expertos en la

calibración de sensores y análisis y monitoreo de datos de

procesos, con el propósito detectar fallas que pudiesen estar

ocurriendo en él proceso.

El departamento de calidad será asignado como responsable de

realizar el análisis de fallas del proceso e implementar las mejoras

continuas en el proceso de la empresa.

Downloaded by Cristobal Lazo (toballazo1994@gmail.com)

lOMoARcPSD|8846090

Bibliografía:

Apunte “Diagrama causa-efecto. Control Estadístico de Procesos”.

Semana 3.

https://www.tetrapak.com/cl/packaging/tetra-rex-28

Máquina de llenado compacta y ecológica

https://www.progressalean.com/diagrama-causa-efecto-diagrama-

ishikawa/

Downloaded by Cristobal Lazo (toballazo1994@gmail.com)

También podría gustarte

- Aplicación de productos superficiales de acabado en carpintería y mueble. MAMD0109De EverandAplicación de productos superficiales de acabado en carpintería y mueble. MAMD0109Aún no hay calificaciones

- Estadístico de Procesos - 03Documento6 páginasEstadístico de Procesos - 03Jose Dominguez Fuentes100% (2)

- Procesos Industriales de Formas Farmacéuticas Sólidas (No Esteriles)Documento67 páginasProcesos Industriales de Formas Farmacéuticas Sólidas (No Esteriles)Emerson GomezAún no hay calificaciones

- Lsca U3 A1 JucrDocumento7 páginasLsca U3 A1 Jucrjuan100% (1)

- Actividad 7Documento5 páginasActividad 7Alejandro Fco. Alvarado BalderasAún no hay calificaciones

- S2 - Procesos Silvoagropecuarios - John LuceroDocumento9 páginasS2 - Procesos Silvoagropecuarios - John Lucerojohn anthony lucero mirandaAún no hay calificaciones

- Cuáles Son Los Factores Más Comunes Que Alterarían El Proceso Productivo de Una Empresa Que Produce y Comercializa Chocolates y Galletas Empacadas en Bolsa de CelofánDocumento3 páginasCuáles Son Los Factores Más Comunes Que Alterarían El Proceso Productivo de Una Empresa Que Produce y Comercializa Chocolates y Galletas Empacadas en Bolsa de CelofánLizeth Guerra100% (2)

- Industrial 2015Documento15 páginasIndustrial 2015alejandrohuancalejandroAún no hay calificaciones

- Claudio Maturana Tarea1Documento6 páginasClaudio Maturana Tarea1Claudio maturanaAún no hay calificaciones

- Grupo 08-TRAZABILIDADDocumento14 páginasGrupo 08-TRAZABILIDADFatima SmithAún no hay calificaciones

- Yair Geraldo Parra - Tarea Semana 2Documento14 páginasYair Geraldo Parra - Tarea Semana 2Yair GeraldoAún no hay calificaciones

- Proyecto Final Gestion de CalidadDocumento18 páginasProyecto Final Gestion de CalidadNG CCAún no hay calificaciones

- Caso Practico ReingenieriaDocumento5 páginasCaso Practico ReingenieriaAlirio GarciaAún no hay calificaciones

- Tema 2Documento27 páginasTema 2Analista Control de CalidadAún no hay calificaciones

- Control Estadistico de Procesos Semana 3 Ashton BranttDocumento6 páginasControl Estadistico de Procesos Semana 3 Ashton Branttashton brian100% (1)

- Lsca U3 A1 SejmDocumento4 páginasLsca U3 A1 SejmSergio Jarra MartinezAún no hay calificaciones

- A8 - EaggDocumento5 páginasA8 - EaggEdwin RodriAún no hay calificaciones

- Plan de Control de ProductoDocumento5 páginasPlan de Control de ProductoLucas VillalbaAún no hay calificaciones

- Proceso AdministrativoDocumento7 páginasProceso AdministrativoCorreo Grupal 1CAún no hay calificaciones

- Desarrollo Lean ManufacturingDocumento7 páginasDesarrollo Lean ManufacturingCarlos Jorge Yireh Bernal MarAún no hay calificaciones

- Automatizacion de Procesos.Documento51 páginasAutomatizacion de Procesos.Elizabeth De la RosaAún no hay calificaciones

- Kebyn Gonzalez Tarea8Documento5 páginasKebyn Gonzalez Tarea8Alfonso Calzadilla100% (1)

- Pio PioDocumento6 páginasPio PioJosé Luis FerrerAún no hay calificaciones

- Foro de Fundamentos de Admin Is Trac IonDocumento5 páginasForo de Fundamentos de Admin Is Trac IonJesus Andres Lugo SanchezAún no hay calificaciones

- TrazabilidadDocumento28 páginasTrazabilidaddcharlies100% (1)

- MEDIA FILL TEST Validación de Llenado Aséptico Parte 2 200730Documento19 páginasMEDIA FILL TEST Validación de Llenado Aséptico Parte 2 200730Elisa GarciaAún no hay calificaciones

- Informe Contro Calidad PP-PE22Documento10 páginasInforme Contro Calidad PP-PE22Lissiem Lino Chañi CastroAún no hay calificaciones

- Proyecto FinalDocumento15 páginasProyecto FinalYani RodríguezAún no hay calificaciones

- Control de Calidad de Materias PrimasDocumento18 páginasControl de Calidad de Materias PrimasVíctor Manuel Pescorán DelfínAún no hay calificaciones

- 1 PDFDocumento93 páginas1 PDFRicardo PizarroAún no hay calificaciones

- Tarea 3Documento9 páginasTarea 3GENARO ALEXIS RODRIGUEZ VILLASEÑORAún no hay calificaciones

- Actividad de Aprendizaje 2Documento9 páginasActividad de Aprendizaje 2Kevin MaciasAún no hay calificaciones

- Trabajo Colaborativo 1 302582 57control de CalidadDocumento17 páginasTrabajo Colaborativo 1 302582 57control de CalidadSandraPatriciaRojasRodriguezAún no hay calificaciones

- Act 2 TrazabilidadDocumento6 páginasAct 2 Trazabilidadedson9tellez-257924Aún no hay calificaciones

- HACCEPDocumento23 páginasHACCEPANGELICA DAYANA MEJIA MORALESAún no hay calificaciones

- Sistema de Gestion Integral en Elaboracion de TortasDocumento11 páginasSistema de Gestion Integral en Elaboracion de Tortas'JoseanVillegasAún no hay calificaciones

- Semana 10Documento17 páginasSemana 1005-FB-HU-VANESA ROJAS HUZCOAún no hay calificaciones

- Elaboracion Modelo TrazabilidadDocumento11 páginasElaboracion Modelo TrazabilidadCesar HoyosAún no hay calificaciones

- Estudio de Un Sistema de Visión Artificial para El Control de Calidad de Botellas de Plástico en La Industria Nacionaldel PerúDocumento24 páginasEstudio de Un Sistema de Visión Artificial para El Control de Calidad de Botellas de Plástico en La Industria Nacionaldel PerúSnayder Godoy mancillaAún no hay calificaciones

- Francisco Ruz. Tarea 3Documento4 páginasFrancisco Ruz. Tarea 3francisco ruzAún no hay calificaciones

- Resumen ExposicionDocumento2 páginasResumen ExposicionEdgar Fernando Peñaranda RubioAún no hay calificaciones

- 1 - Expo de AseguramientoDocumento9 páginas1 - Expo de AseguramientoNozomi MiloAún no hay calificaciones

- Estandarización de La ProduccionDocumento15 páginasEstandarización de La Produccionjoselyn cacaoAún no hay calificaciones

- Capítulo 3 Formulacion y EvaluacionDocumento10 páginasCapítulo 3 Formulacion y EvaluacionCarlos meridaAún no hay calificaciones

- Plan de Trabajo BPMDocumento29 páginasPlan de Trabajo BPMWilson IñiguezAún no hay calificaciones

- Actividad 4 PDFDocumento12 páginasActividad 4 PDFPedro Ríos BurgosAún no hay calificaciones

- Verificacion POESDocumento7 páginasVerificacion POESGermanWBAún no hay calificaciones

- Dora Stefanny Anabel Quiroz MendozaDocumento19 páginasDora Stefanny Anabel Quiroz MendozaMAYRA BRIGITTE ALEGRIA CABANILLASAún no hay calificaciones

- Tarea Virtual 2Documento13 páginasTarea Virtual 2marvilu salemAún no hay calificaciones

- Técnico Superior Universitario en Proceso Alimentarios (Calidad)Documento8 páginasTécnico Superior Universitario en Proceso Alimentarios (Calidad)juan gabrielAún no hay calificaciones

- EXPODocumento7 páginasEXPOKaren GrijalvaAún no hay calificaciones

- Administración de Operaciones Tarea 2Documento6 páginasAdministración de Operaciones Tarea 2Abraham Rojas100% (2)

- Manufactura EsbeltaDocumento7 páginasManufactura EsbeltaFelipe Correa Herrera100% (1)

- Monografia de La Empresa Famsa Vitrum .FinalDocumento25 páginasMonografia de La Empresa Famsa Vitrum .FinalFiorellaCollas100% (1)

- Actividad 1.Documento7 páginasActividad 1.raul solisAún no hay calificaciones

- Ratreabilidad, Control de Lotes y Water SpiderDocumento3 páginasRatreabilidad, Control de Lotes y Water SpiderYehoshuah SegobiaAún no hay calificaciones

- A1 - KPGH .Documento5 páginasA1 - KPGH .KarenGastelumAún no hay calificaciones

- MF1778_3 - Supervisión y ejecución de operaciones de acabado y presentación de productos de pasteleríaDe EverandMF1778_3 - Supervisión y ejecución de operaciones de acabado y presentación de productos de pasteleríaAún no hay calificaciones

- Preparación de soportes para la aplicación de productos de acabado. MAMR0208De EverandPreparación de soportes para la aplicación de productos de acabado. MAMR0208Aún no hay calificaciones

- PPS Lenguaje QuintoDocumento8 páginasPPS Lenguaje QuintoDavid ReyesAún no hay calificaciones

- Rae Rae Facultad de Ciencias Empresarialesprograma de Contaduria PublicapracticaDocumento3 páginasRae Rae Facultad de Ciencias Empresarialesprograma de Contaduria PublicapracticaRubielaAún no hay calificaciones

- Resumen Diario de Comprobantes de Retención Emitidos en Formatos ImpresosDocumento7 páginasResumen Diario de Comprobantes de Retención Emitidos en Formatos ImpresosRoy Reynaldo Davila EstrellaAún no hay calificaciones

- Formato Signos de PuntuacionDocumento6 páginasFormato Signos de PuntuacionMeli RiosAún no hay calificaciones

- Criterios de Evaluación - 2021 - 20 Gestión de Proyectos - Primer CorteDocumento3 páginasCriterios de Evaluación - 2021 - 20 Gestión de Proyectos - Primer CorteDaniela HernandezAún no hay calificaciones

- T1 Do Wa UpnDocumento4 páginasT1 Do Wa UpnAnonymous uKxrEpJ2vAún no hay calificaciones

- Inspeccion Equipos Contra Caidas - SSTDocumento3 páginasInspeccion Equipos Contra Caidas - SSToswaldo DiazAún no hay calificaciones

- Recuperacion de Plantaciones de Palto Con Problemas de Rendimiento y CalidadDocumento80 páginasRecuperacion de Plantaciones de Palto Con Problemas de Rendimiento y CalidadJamilAún no hay calificaciones

- Silabus de Metrología UNSADocumento6 páginasSilabus de Metrología UNSAHéctor Fidel Chire RamírezAún no hay calificaciones

- Resolución de Triángulos OblicuángulosDocumento15 páginasResolución de Triángulos Oblicuángulostavito_12Aún no hay calificaciones

- Vallejo 2023 - Apuntes para Historizar La EugenesiaDocumento18 páginasVallejo 2023 - Apuntes para Historizar La EugenesiaCarlosAún no hay calificaciones

- Garrett Hardin Tragedia de Los ComunesDocumento11 páginasGarrett Hardin Tragedia de Los ComunesCristian ArismendyAún no hay calificaciones

- Estructura Organizacional, Tipos de Organización y Organigramas PDFDocumento12 páginasEstructura Organizacional, Tipos de Organización y Organigramas PDFBrenda CaroAún no hay calificaciones

- Syllabus de Curso Diseño ExperimentalDocumento9 páginasSyllabus de Curso Diseño Experimentaljohan sebastian vega cardenasAún no hay calificaciones

- Actividad Fundamental 3 Sistemas ElectroneumaticosDocumento11 páginasActividad Fundamental 3 Sistemas ElectroneumaticosIsaudRodriguezAún no hay calificaciones

- 2 LubricaciónDocumento26 páginas2 LubricaciónUbaldo JuraAún no hay calificaciones

- (3y4) 8 Sesin Com N 4Documento5 páginas(3y4) 8 Sesin Com N 4OSCAR ULDARICO VELIZ LEDESMAAún no hay calificaciones

- Los Factores Que Afectan A Los Emprendimientos en El Ecuador Facts That Currently Affect Entrepreneurship in EcuadorDocumento12 páginasLos Factores Que Afectan A Los Emprendimientos en El Ecuador Facts That Currently Affect Entrepreneurship in EcuadorStefania Carpio ZamoraAún no hay calificaciones

- Terapia Narrativa para Niños.Documento3 páginasTerapia Narrativa para Niños.Omar PeludheroAún no hay calificaciones

- Casos de OrganizaciónDocumento3 páginasCasos de OrganizaciónJuanEduardoRabanalTorres0% (2)

- Diagrama de Flujo de La PapaDocumento1 páginaDiagrama de Flujo de La PapaAylin Gutiérrez JuárezAún no hay calificaciones

- C1 B García F 6em2Documento33 páginasC1 B García F 6em2Brann GarcíaAún no hay calificaciones

- Leandra Salazar Control 1 EstadísticaDocumento5 páginasLeandra Salazar Control 1 EstadísticaCristian Rousseau Lerou CrucesAún no hay calificaciones

- 2° Contenidos y Procesos de Desarrollo de Aprendizaje Del CampoDocumento7 páginas2° Contenidos y Procesos de Desarrollo de Aprendizaje Del CampoJuan EmilioAún no hay calificaciones

- Ejemplo de Un Discurso Argumentativo.Documento3 páginasEjemplo de Un Discurso Argumentativo.junior castañeda64% (11)

- Catálogo LFS Canal EspañolDocumento395 páginasCatálogo LFS Canal EspañoliamlpAún no hay calificaciones

- Ejercicio 1 La CaleraDocumento19 páginasEjercicio 1 La CaleraJulianDavidAún no hay calificaciones

- Educomunicacion Una Estrategia de Movilizacion e Innovacion Educativa y PegagogicaDocumento10 páginasEducomunicacion Una Estrategia de Movilizacion e Innovacion Educativa y PegagogicaDave MartinezAún no hay calificaciones

- Psicología Cognitiva: Proceso y Contenido Cognitivo Permitiendo La Interpretación de La RealidadDocumento6 páginasPsicología Cognitiva: Proceso y Contenido Cognitivo Permitiendo La Interpretación de La RealidadMeru ponAún no hay calificaciones

- EXAMENDocumento5 páginasEXAMENInoel FernandezAún no hay calificaciones