Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Exposición Gestión de Calidad

Cargado por

Julían Camacho0 calificaciones0% encontró este documento útil (0 votos)

3 vistas4 páginasTítulo original

EXPOSICIÓN GESTIÓN DE CALIDAD

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

3 vistas4 páginasExposición Gestión de Calidad

Cargado por

Julían CamachoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 4

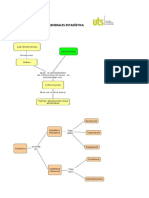

EXPOSICIÓN GESTIÓN DE CALIDAD – PROCESO DE PRODUCCIÓN DEL ACERO

FABRICACIÓN POR REDUCCIÓN DIRECTA – ALTO HORNO

Los principales minerales de los que se extrae el hierro son hematita y magnetita con más

del 70% de hierro.

En primer lugar, se introduce por la zona superior el mineral de hierro, la caliza y el coque,

A partir de este momento, se introduce oxígeno en el proceso de producción del acero. El

objetivo es acelerar la fabricación de este material, reducir el contenido de carbono y

homogeneizar la mezcla.

5.2. Fabricación en horno eléctrico

La fabricación del acero en horno eléctrico se basa en la fusión de las chatarras por medio

de una corriente eléctrica, y al afino posterior del baño fundido. Alberga el baño de acero

líquido y escoria. La bóveda está dotada de una serie de orificios por los que se introducen

los electrodos, generalmente tres, que son gruesas barras de grafito de hasta 700 mm de

diámetro. Los electrodos se desplazan de forma que se puede regular su distancia a la

carga a medida que se van consumiendo. Los electrodos están conectados a un

transformador que proporciona unas condiciones de voltaje e intensidad adecuadas para

hacer saltar el arco, con intensidad variable, en función de la fase de operación del horno.

El proceso de fabricación se divide básicamente en dos fases: la fase de fusión y la fase de

afino.

5.2.1. Fase de fusión

Una vez introducida la chatarra en el horno y los agentes reactivos y escorificantes

(principalmente cal) se desplaza la bóveda hasta cerrar el horno y se bajan los electrodos

hasta la distancia apropiada, haciéndose saltar el arco hasta fundir completamente los

materiales cargados. El proceso se repite hasta completar la capacidad del horno,

constituyendo este acero una colada.

5.2.2. Fase de afino

El afino se lleva a cabo en dos etapas. La primera en el propio horno y la segunda en un

horno cuchara. En el primer afino se analiza la composición del baño fundido y se procede

a la eliminación de impurezas y elementos indeseables (silicio, manganeso, fósforo, etc.) y

realizar un primer ajuste de la composición química por medio de la adición de

ferroaleaciones que contienen los elementos necesarios (cromo, níquel, molibdeno,

vanadio o titanio). El acero obtenido se vacía en una cuchara de colada, revestida de

material refractario, que hace la función de cuba de un segundo horno de afino en el que

termina de ajustarse la composición del acero y de dársele la temperatura adecuada para

la siguiente fase en el proceso de fabricación.

5.2.3. La colada continua

Finalizado el afino, la cuchara de colada se lleva hasta la artesa receptora de la colada

continua donde vacía su contenido en una artesa receptora dispuesta al efecto. La colada

continua es un procedimiento siderúrgico en el que el acero se vierte directamente en un

molde de fondo desplazable, cuya sección transversal tiene la forma geométrica del

semiproducto que se desea fabricar; en este caso la palanquilla. La artesa receptora tiene

un orificio de fondo, o buza, por el que distribuye el acero líquido en varias líneas de

colada, cada una de las cuales dispone de su lingotera o molde, generalmente de cobre y

paredes huecas para permitir su refrigeración con agua, que sirve para dar forma al

producto. Durante el proceso la lingotera se mueve Capítulo 5 46 alternativamente hacia

arriba y hacia abajo, con el fin de despegar la costra sólida que se va formando durante el

enfriamiento. Posteriormente se aplica un sistema de enfriamiento controlado por medio

de duchas de agua fría primero, y al aire después, cortándose el semiproducto en las

longitudes deseadas mediante sopletes que se desplazan durante el corte. En todo

momento el semiproducto se encuentra en movimiento continuo gracias a los rodillos de

arrastre dispuestos a lo largo de todo el sistema. Finalmente, se identifican todas las

palanquillas con el número de referencia de la colada a la que pertenecen, como parte del

sistema implantado para determinar la trazabilidad del producto, vigilándose la

cuadratura de su sección, la sanidad interna, la ausencia de defectos externos y la longitud

obtenida.

5.2.4. La laminación

Las palanquillas no son utilizables directamente, debiendo transformarse en productos

comerciales por medio de la laminación o forja en caliente. De forma simple, podríamos

describir la laminación como un proceso en el que se hace pasar al semiproducto

(palanquilla) entre dos rodillos o cilindros, que giran a la misma velocidad y en sentidos

contrarios, reduciendo su sección transversal gracias a la presión ejercida por éstos. En

este proceso se aprovecha la ductilidad del acero, es decir, su capacidad de deformarse,

tanto mayor cuanto mayor es su temperatura. De ahí que la laminación en caliente se

realice a temperaturas comprendidas entre 1.250ºC, al inicio del proceso, y 800ºC al final

de este. La laminación sólo permite obtener productos de sección constante, como es el

caso de las barras corrugadas. El proceso comienza elevando la temperatura de las

palanquillas mediante hornos de recalentamiento hasta un valor óptimo para ser

introducidas en el tren de laminación. Generalmente estos hornos son de gas y en ellos se

distinguen tres zonas: de precalentamiento, de calentamiento y de homogeneización. El

paso de las palanquillas de una zona a otra se realiza por medio de distintos dispositivos

de avance. La atmósfera en el interior del horno es oxidante, con el fin de reducir al

máximo la formación de cascarilla. Alcanzada la temperatura deseada en toda la masa de

la palanquilla, ésta es conducida a través de un camino de rodillos hasta el tren de

laminación. Este tren está formado por parejas de cilindros que van reduciendo la sección

de la palanquilla. Primero de la forma cuadrada a forma de óvalo, y después de forma de

óvalo a forma redonda. A medida que disminuye la sección, aumenta la longitud del

producto transformado y, por tanto, la velocidad de laminación.

El tren se controla de forma automática, de forma que la velocidad de las distintas cajas

que lo componen va aumentando en la misma proporción en la que se redujo la sección

en la anterior. El tren de laminación se divide en tres partes:

- Tren de desbaste: donde la palanquilla sufre una primera pasada muy ligera para romper

y eliminar la posible capa de cascarilla formada durante su permanencia en el horno.

- Tren intermedio: formado por distintas cajas en las que se va conformando por medio de

sucesivas pasadas la sección.

- Tren acabador: donde el producto experimenta su última pasada y obtiene su geometría

de corrugado.

Las barras ya laminadas se depositan en una gran placa o lecho de enfriamiento. De ahí,

son trasladadas a las líneas de corte a medida y empaquetado y posteriormente pasan a la

zona de almacenamiento y expedición.

En el caso de la laminación de rollos, éstos salen del tren acabador en forma de espira,

siendo transportados por una cinta enfriadora, desde la que las espiras van siendo

depositadas en un huso, donde se compacta y se ata para su expedición, o bien se lleva a

una zona de encarretado, dónde se forman bobinas en carrete.

Durante la laminación se controlan los distintos parámetros que determinarán la calidad

del producto final: la temperatura inicial de las palanquillas, el grado de deformación de

cada pasada —para evitar que una deformación excesiva dé lugar a roturas o

agrietamientos del material—, así como el grado de reducción final, que define el grado

de forja, y sobre todo el sistema de enfriamiento controlado

También podría gustarte

- Fundidora de Acero para Fabricar Varillas y AlambreDocumento6 páginasFundidora de Acero para Fabricar Varillas y AlambreJosue AlvarezAún no hay calificaciones

- PROCESO DE FABRICACION Del AceroDocumento8 páginasPROCESO DE FABRICACION Del AceromesifepAún no hay calificaciones

- 4 Fabricación en Horno EléctricoDocumento6 páginas4 Fabricación en Horno EléctricoGelver Roca MendozaAún no hay calificaciones

- Proceso de Obtención Del AceroDocumento7 páginasProceso de Obtención Del AceroDiego Pilicita EscobarAún no hay calificaciones

- Proceso de AceraciónDocumento29 páginasProceso de AceracióngiomarAún no hay calificaciones

- Proceso fabricación aceroDocumento6 páginasProceso fabricación aceroCristhianAún no hay calificaciones

- Diferencia Siderurgica Aceria PDFDocumento8 páginasDiferencia Siderurgica Aceria PDFYanina DíazAún no hay calificaciones

- FABRICACIÓN ACERO HORNO ELÉCTRICODocumento4 páginasFABRICACIÓN ACERO HORNO ELÉCTRICObryan garcia galvezAún no hay calificaciones

- Clasificacion de Los Metales A1Documento12 páginasClasificacion de Los Metales A1Sergio MendozaAún no hay calificaciones

- SiderurgiaDocumento12 páginasSiderurgiaEverAngel100% (1)

- Proceso de Fabricación Del AceroDocumento21 páginasProceso de Fabricación Del AceroYoel S Torres ColanaAún no hay calificaciones

- Fabricación alambrón procesoDocumento18 páginasFabricación alambrón procesoRuben Cabanillas RequizAún no hay calificaciones

- Acero P333Documento6 páginasAcero P333Mariela MartinezAún no hay calificaciones

- Taller SiderurgiaDocumento9 páginasTaller SiderurgiaDavid VargasAún no hay calificaciones

- Proceso de Fabricación Del AceroDocumento7 páginasProceso de Fabricación Del AceroJuann Ruiz100% (1)

- Proceso de Fabricación de Tubos Sin CosturasDocumento19 páginasProceso de Fabricación de Tubos Sin CosturasmanuelsalazarmolinaAún no hay calificaciones

- Produccion de Acero - 1 ParteDocumento8 páginasProduccion de Acero - 1 ParteLuis Edwin Cerpa SanoAún no hay calificaciones

- Evaluación de Impacto Ambiental de La Empresa Siderúrgica Aceros Arequipa SDocumento6 páginasEvaluación de Impacto Ambiental de La Empresa Siderúrgica Aceros Arequipa SMagaly Benavente100% (1)

- Proceso de Manufactura Del HierroDocumento14 páginasProceso de Manufactura Del HierroDrake Alexis Pizarro Baldeon0% (1)

- AndecDocumento8 páginasAndecKevin Wesley Sanchez SánchezAún no hay calificaciones

- Proceso de Obtención Del Acero y NomenclaturaDocumento10 páginasProceso de Obtención Del Acero y NomenclaturaKarina ZamloAún no hay calificaciones

- Informe Laminacion - Frio - CalienteDocumento23 páginasInforme Laminacion - Frio - CalienteCristian Serrano ArayaAún no hay calificaciones

- Procesos de FabricaciónDocumento3 páginasProcesos de FabricaciónSra. KimAún no hay calificaciones

- CAPITULO III - Placas Al CarbonoDocumento8 páginasCAPITULO III - Placas Al CarbonoJonathan Vasquez LAún no hay calificaciones

- Metalurgia Secundaria y ColadaDocumento26 páginasMetalurgia Secundaria y ColadaMiguel ArguzAún no hay calificaciones

- Integrador - para HacerDocumento17 páginasIntegrador - para HacerJorman CarbajalAún no hay calificaciones

- Fabricacion de Tubos Sin CosturaDocumento12 páginasFabricacion de Tubos Sin CosturaGustavo GalarzaAún no hay calificaciones

- Proceso Tecnológico para La Obtención Del Acero y Hornos EléctricosDocumento11 páginasProceso Tecnológico para La Obtención Del Acero y Hornos EléctricosFernando HuertaAún no hay calificaciones

- Proceso de Fabricacion de Tubos de AceroDocumento6 páginasProceso de Fabricacion de Tubos de AceroKlever QuishpilloAún no hay calificaciones

- Proyecto Procesos MAnufactura Examen 2!Documento6 páginasProyecto Procesos MAnufactura Examen 2!Toño FerroAún no hay calificaciones

- Fabricacion Del AceroDocumento9 páginasFabricacion Del AceroabneraqAún no hay calificaciones

- Produccion de Tubos Sin CosturaDocumento2 páginasProduccion de Tubos Sin CosturaMaman86Aún no hay calificaciones

- Procesos y Ruta Tecnológica de Los Metales FerrososDocumento5 páginasProcesos y Ruta Tecnológica de Los Metales FerrososToño FerroAún no hay calificaciones

- Fundicion y SoldaduraDocumento6 páginasFundicion y SoldaduraDayli Baek HoAún no hay calificaciones

- Empresas Que Fabrican Acero en El PeruDocumento9 páginasEmpresas Que Fabrican Acero en El PerubenjiAún no hay calificaciones

- Semana 8 Instituto Superior TecnológicoDocumento8 páginasSemana 8 Instituto Superior TecnológicoJuniver Javier Cuzme CevallosAún no hay calificaciones

- Diseño de elementos de acero en ingeniería civilDocumento29 páginasDiseño de elementos de acero en ingeniería civilROMAN ISAIAS MONTOYA MARTINEZAún no hay calificaciones

- Diseño de Acero y Madera - MC CormacDocumento13 páginasDiseño de Acero y Madera - MC CormacJuan C. ChipanaAún no hay calificaciones

- SIDERPERU y Aceros ArequipaDocumento12 páginasSIDERPERU y Aceros ArequipaFranco Alexander SuniAún no hay calificaciones

- Obtencion Del HierroDocumento9 páginasObtencion Del HierroAngel ZarateAún no hay calificaciones

- Etapas Del Proceso Productivo SiderÚrgicoDocumento9 páginasEtapas Del Proceso Productivo SiderÚrgicodesttis@hotmail.com100% (4)

- Visita AndecDocumento9 páginasVisita AndecVan Helsin VhAún no hay calificaciones

- 5.hornos Metalurgicos IDocumento8 páginas5.hornos Metalurgicos ICharly rule sAún no hay calificaciones

- Aceración HornosDocumento41 páginasAceración HornosJorge JuarezAún no hay calificaciones

- Desbaste Al Laminado CalienteDocumento10 páginasDesbaste Al Laminado CalienteAlexito Jacinto LitariAún no hay calificaciones

- Examen Final de Siderurgia Edward Lujan PDFDocumento16 páginasExamen Final de Siderurgia Edward Lujan PDFEd LCAún no hay calificaciones

- Proceso de Fabricacion Del AceroDocumento3 páginasProceso de Fabricacion Del AceroDaniel MartinezAún no hay calificaciones

- Laminación en CalienteDocumento7 páginasLaminación en CalienteyuramaicaAún no hay calificaciones

- Proceso de Obtención Del AceroDocumento12 páginasProceso de Obtención Del AceroFelipe Caleb Cruzado VargasAún no hay calificaciones

- Universidad Autónoma de Chiapas: Facultad de IngenieríaDocumento31 páginasUniversidad Autónoma de Chiapas: Facultad de IngenieríaROMAN ISAIAS MONTOYA MARTINEZAún no hay calificaciones

- Afino Del Arrabio.Documento7 páginasAfino Del Arrabio.Vladi HasakiAún no hay calificaciones

- Proceso de Colada ContinuaDocumento8 páginasProceso de Colada ContinuaJoaquin Ojeda AlarcónAún no hay calificaciones

- Hornos de CubiloteDocumento11 páginasHornos de CubiloteJoseph Motta SanchezAún no hay calificaciones

- Ensayo Final ProcesosDocumento11 páginasEnsayo Final ProcesosRobertoMartínezTorreAún no hay calificaciones

- MAQUINDODocumento13 páginasMAQUINDOskycosterAún no hay calificaciones

- Documento Tecnico - Riel 20013Documento57 páginasDocumento Tecnico - Riel 20013Adhemar CmAún no hay calificaciones

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoDe EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoCalificación: 5 de 5 estrellas5/5 (1)

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSADe EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSAAún no hay calificaciones

- El Mejor Libro de Preparación Para Tu Examen De Licencia De Operador De CalderaDe EverandEl Mejor Libro de Preparación Para Tu Examen De Licencia De Operador De CalderaAún no hay calificaciones

- Taller 2 de EspistemologíaDocumento2 páginasTaller 2 de EspistemologíaJulían CamachoAún no hay calificaciones

- Idea Proyecto Grupo 5 - E252Documento3 páginasIdea Proyecto Grupo 5 - E252Julían CamachoAún no hay calificaciones

- Parcial 1 HC - Julian GrimaldosDocumento2 páginasParcial 1 HC - Julian GrimaldosJulían CamachoAún no hay calificaciones

- L3 Preinforme IIIDocumento4 páginasL3 Preinforme IIIJulían CamachoAún no hay calificaciones

- Actividad Manuscrito Hallado en Una BotellaDocumento1 páginaActividad Manuscrito Hallado en Una BotellaJulían CamachoAún no hay calificaciones

- Resumen Aspectos Generales PDFDocumento9 páginasResumen Aspectos Generales PDFJulían CamachoAún no hay calificaciones

- Actividad Manuscrito Hallado en Una BotellaDocumento1 páginaActividad Manuscrito Hallado en Una BotellaJulían CamachoAún no hay calificaciones

- Parcial 1 HC - Julian GrimaldosDocumento2 páginasParcial 1 HC - Julian GrimaldosJulían CamachoAún no hay calificaciones

- Presentacion EstadisticaDocumento37 páginasPresentacion EstadisticaJulían CamachoAún no hay calificaciones

- Que Se Entiende Por Gestión de CalidadDocumento1 páginaQue Se Entiende Por Gestión de CalidadJulían CamachoAún no hay calificaciones

- Tablas EstadisticaDocumento16 páginasTablas EstadisticaJulían CamachoAún no hay calificaciones

- Estad SticaDocumento82 páginasEstad SticaJulían CamachoAún no hay calificaciones

- Taller de Estad Stica 1Documento3 páginasTaller de Estad Stica 1Julían CamachoAún no hay calificaciones

- EjercicioDocumento2 páginasEjercicioJUAN SANIZOAún no hay calificaciones

- Clases 3 Estad Stica - Tercer CorteDocumento39 páginasClases 3 Estad Stica - Tercer CorteJulían CamachoAún no hay calificaciones

- Clases 3 Estad SticaDocumento70 páginasClases 3 Estad SticaJulían CamachoAún no hay calificaciones

- Clases 2 Estad SticaDocumento95 páginasClases 2 Estad SticaJulían CamachoAún no hay calificaciones

- Modulo 2 Ppto Mano de ObraDocumento12 páginasModulo 2 Ppto Mano de ObraJulían CamachoAún no hay calificaciones

- Diferencia Entre Certificación y AcreditaciónDocumento3 páginasDiferencia Entre Certificación y AcreditaciónJulían CamachoAún no hay calificaciones

- Null David Vale VergaDocumento1 páginaNull David Vale VergaDaniel noreñaAún no hay calificaciones

- Dignidad HumanaDocumento4 páginasDignidad HumanaJulían CamachoAún no hay calificaciones

- Infografia 6 Procesos THDocumento1 páginaInfografia 6 Procesos THJulían CamachoAún no hay calificaciones

- Mo - Taller Presupuestos 2022-1 - MJGCDocumento46 páginasMo - Taller Presupuestos 2022-1 - MJGCJulían CamachoAún no hay calificaciones

- Exposcion TherbligsDocumento1 páginaExposcion TherbligsJulían CamachoAún no hay calificaciones

- CV - Taller Presupuestos 2do CorteDocumento57 páginasCV - Taller Presupuestos 2do CorteJulían CamachoAún no hay calificaciones

- TALLER PRESUPUESTOS 2022 - 1 FinalDocumento7 páginasTALLER PRESUPUESTOS 2022 - 1 FinalJulían CamachoAún no hay calificaciones

- Clases Semana 3 PresupuestosDocumento28 páginasClases Semana 3 PresupuestosJulían CamachoAún no hay calificaciones

- Mecánica Punto 5Documento1 páginaMecánica Punto 5Julían CamachoAún no hay calificaciones

- Mecánica Punto 3Documento2 páginasMecánica Punto 3Julían CamachoAún no hay calificaciones

- Rúbrica Álbum - Emilia en Chiloé.Documento2 páginasRúbrica Álbum - Emilia en Chiloé.Sebastian100% (2)

- Importancia de La MecanicaDocumento2 páginasImportancia de La MecanicaAna Isa BucioAún no hay calificaciones

- Fase 4 Pensamiento de SistemasDocumento17 páginasFase 4 Pensamiento de SistemasMarcelo Ortega100% (1)

- En Busca de Bobby FisherDocumento4 páginasEn Busca de Bobby FisherJohana BenavidesAún no hay calificaciones

- Geografía General II (Geografía Humana)Documento3 páginasGeografía General II (Geografía Humana)Anonymous sSR6x6VC8a50% (2)

- Achs s9 Guia ObservacionDocumento6 páginasAchs s9 Guia ObservacionMoises RubioAún no hay calificaciones

- Calor K V01Documento97 páginasCalor K V01Astrid CoelloAún no hay calificaciones

- Reporte HidantoinaDocumento1 páginaReporte HidantoinaAngel Javier Hernandez MoralesAún no hay calificaciones

- Determina relaciones estequiométricas mediante el método de JobDocumento12 páginasDetermina relaciones estequiométricas mediante el método de JobLadi OjedaAún no hay calificaciones

- Article Tornillo de ArquimedesDocumento2 páginasArticle Tornillo de ArquimedeshendricksexrljlzqllAún no hay calificaciones

- Actividad 3Documento7 páginasActividad 3martinaAún no hay calificaciones

- Diagrama de FlujoDocumento5 páginasDiagrama de FlujodimencionhdAún no hay calificaciones

- Guía Práctica PresupuestosDocumento23 páginasGuía Práctica PresupuestosAnderson MoranAún no hay calificaciones

- CARACTERIZACIÓNDocumento2 páginasCARACTERIZACIÓNLINYBETH ACUÑA CORONADOAún no hay calificaciones

- 4 Necesidades Humanas PDFDocumento19 páginas4 Necesidades Humanas PDFandreaAún no hay calificaciones

- 150sz 2020 - Italika - Negroconverde 11 09 2021Documento2 páginas150sz 2020 - Italika - Negroconverde 11 09 2021luis lopezAún no hay calificaciones

- Problemas de Filtros ActivosDocumento54 páginasProblemas de Filtros ActivosBranco Costa OrtegaAún no hay calificaciones

- 3er Tetra Teorias de La Personalidad IDocumento2 páginas3er Tetra Teorias de La Personalidad IDavidVargasAún no hay calificaciones

- Victor Bravo. Figuraciones Del Poder y La IroniaDocumento138 páginasVictor Bravo. Figuraciones Del Poder y La IroniaEstefania Filardi Rodriguez83% (6)

- Primer EntregaDocumento10 páginasPrimer EntregaEmi TempleAún no hay calificaciones

- Esque Mate Ma 14Documento2 páginasEsque Mate Ma 14PaulaPuertaPavonAún no hay calificaciones

- Qué Es Un ProfanoDocumento2 páginasQué Es Un ProfanoFrater CattusAún no hay calificaciones

- Cursada Priorizada 2021 Historia Social y Cultural I 1er An o 1era Clase 4 de Mayo 2021 1Documento9 páginasCursada Priorizada 2021 Historia Social y Cultural I 1er An o 1era Clase 4 de Mayo 2021 1noemiAún no hay calificaciones

- Elevador DM33Documento18 páginasElevador DM33Javiet FrancoAún no hay calificaciones

- Actividad S17Documento77 páginasActividad S17Javier Pérez100% (1)

- Políticas de Formación Docente en MéxicoDocumento10 páginasPolíticas de Formación Docente en MéxicoGeimar Alonso Valencia BetancurtAún no hay calificaciones

- 1ro Psicologia Social Nepso ($646)Documento239 páginas1ro Psicologia Social Nepso ($646)Pablo TabordaAún no hay calificaciones

- Memoria Fresadora GMMDocumento44 páginasMemoria Fresadora GMMPedro VillarroelAún no hay calificaciones

- Análisis de Precios Unitarios: PáginaDocumento9 páginasAnálisis de Precios Unitarios: PáginawilfredoAún no hay calificaciones

- Manual X Concurso Buenas Prácticas 2017Documento337 páginasManual X Concurso Buenas Prácticas 2017Matias TroncosoAún no hay calificaciones