Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Informe Laminacion - Frio - Caliente

Cargado por

Cristian Serrano ArayaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Informe Laminacion - Frio - Caliente

Cargado por

Cristian Serrano ArayaCopyright:

Formatos disponibles

UNIVERSIDAD CATLICA DEL NORTE FACULTAD DE INGENIERA Y CIENCIAS GEOLGICAS Departamento de Ingeniera Metalrgica y Minas

INFORME

LAMINACIN EN CALIENTE Y FRIO

Marinka Silva Silva Cristian Serrano Araya Ana Mrquez Segovia

CIENCIAS DE LOS MATERIALES Claudio Apaz Callejas

Antofagasta, Chile

RESUMEN

TABLA DE CONTENIDOS

1. INTRODUCCIN

2. DESARROLLO

2.1. Laminacin en Caliente

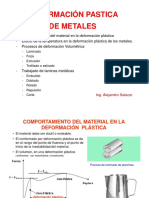

Es un proceso que consta de dos etapas, primero un calentamiento y laminacin desbastadora de los lingotes y petacas productos de la colada en lingotera para convertirlos en palanquillas o planchones. Posteriormente un nuevo calentamiento seguido por una laminacin forjadora de palanquillas y planchones. En este tipo de laminacin se saca provecho de las propiedades del acero, que en este caso corresponde a la ductilidad del material, es decir, la capacidad de deformacin que presenta conforme aumenta la temperatura. La temperatura de operacin vara entre los 800 y los 1250 C.

2.1.1. Calentamiento y desbastado de lingotes en colada continua

Como se mencion anteriormente, la laminacin en caliente exige que el material se encuentre a la temperatura adecuada, es decir, a una temperatura homognea tanto interna como externa del material. A esta caracterstica requerida se le denomina empapado.

Hornos de Fosa: Una vez desmoldeados los lingotes, son recalentados en estos hornos de fosa, que estn compuestos por cmaras revestidas con ladrillos refractarios. Los lingotes son ingresados en posicin vertical. Es conveniente ingresar los lingotes a penas son desmoldeados para aprovechar la energa y el tiempo que deben permanecer en el horno va a depender de las condicones externas y de su composicin, aunque por lo general se estima entre una hora y media y 4 horas.

Figura 1. Vista planta y lateral de horno de fosa. Hornos recuperativos: Se caracterizan porque las llamas de salida del hogar de calentamiento atraviesan cmaras revestidas de refractario, elevando su temperatura. Posteriormente se hace pasar por ellos aire comburente que llega caliente a los quemadores, recupera calor y eleva la temperatura de la llama. Esta tecnologa fue desarrollada por los hermanos Siemens a mediados del siglo XIX.

Figura 2. Horno de calentamiento con sistema de combustin regenerativa.

Cuando los lingotes se encuentran a una temperatura homognea de alrededor de unos 1150 C, se retiran del horno y se depositan en carros los cuales los llevan al camino de rodillos comandados que alimentan a un tren desbastador. Es en esta etapa en donde los lingotes sufren su primer cambio a causa de una primera pasada por el tren, la cual es generalmente ligera, para romper la capa de 6

escarabilla que se form durante su estada en el horno de foso. Luego, unos eyectores lanzan chorros de agua sobre el lingote para terminar de romper y de paso expulsar la escarabilla. Lo anterior tiene como objetivo evitar futuros defectos superficiales producto de la incrustacin de la escarabilla en el material base. A medida que se van sucediendo una y otra pasada, la distancia entre los cilindros se va reduciendo, con lo cual se reduce tambin el espesor de la barra. Se suele voltear la barra para uniformizar las dimensiones transversales.

Figura 3. Caja do desbastadora.

Se debe tener cuidado de no deformar de forma excesiva el material, ya que esto puede generar roturas o agrietamientos del mismo. Es por ello que se vigila la relacin entre la seccin inicial y final para cada pasada individual por los rodillos. La composicin qumica del material, en este caso el acero, tiene gran importancia y ser diferente para cada material.

Figura 4. Cilindro laminador de un tren para palanquilla

Figura 5. Pasadas y reducciones en laminacin desbastadora. 8

Una vez que el proceso de desbastado ha terminado, el tocho, con una longitud de 2 metros, se ha convertido en una barra. Los extremos de la barra deben eliminarse por cuestin dimensional y eliminacin de defectos internos. Una vez que la barra ha sido troceada, inspeccionada y saneada, sta es enviada a laminacin en caliente.

2.1.2. Saneado y recalentamiento de desbastes

Se tienen principalmente 3 mtodos de saneado, como los que a continuacin se describen: Cincelado: Se utiliza un cortafro accionado manualmente o por aire comprimido. Suelen emplearse tambin cepillos, lijadoras o fresadoras. Escarpado: Proceso por el cual se eliminan grietas, pliegues y otros defectos mediante un soplete de oxgeno. Es una operacin automatizada en los trenes. Esmerilado: Se utiliza una amoladora abrasiva, la que por su elevado costo, slo se utiliza para aceros de alta aleacin.

Por otra parte, se tiene tambin el recalentamiento de los desbastes en hornos de recalentar. En esta etapa se distinguen las siguientes zonas: Precalentamiento Calentamiento Empapado

Se debe tener en consideracin varios factores para prever el nivel adecuad de temperatura. Entre estos factores se tiene el tiempo de estada en el horno, perfil trmico, situacin de refrigerante y refractarios y programacin de carga. Es preciso llevar un estricto control de estos parmetros ya que influyen decisivamente en la calidad superficial del producto acabado. Respecto a la atmsfera del horno, conviene que sea ligeramente oxidante para que la escarabilla sea fcil de retirar.

2.1.3. Laminacin caliente de productos planos

Se le llama productos planos, a los laminados cuyas medidas transversales son relativamente significativas respecto de su longitud. Los trenes planos se alimentan de desbastes plano, es decir, de planchones procedentes de las mquinas de colada continua, o de lingotes convencionales. Previo a la laminacin deben pasar por los hornos de recalentar para conseguir la temperatura y maleabilidad adecuadas para su posterior transformacin. Su configuracin depende del producto que se desea obtener. La microestructura y propiedades del acero depende de factores como: Composicin qumica del acero Tratamientos trmicos posteriores Deformacin en caliente, que afecta la mayora de los parmetros citados.

Se tiene los siguientes trenes de laminacin: Tren de laminacin de chapa gruesa Tren de laminacin de bandas en caliente

2.1.4. Laminacin en caliente de productos largos

Se diferencian de los productos planos en que sus medidas transversales son pequeas en comparacin con su longitud. La seccin es maciza y de distinta forma. Los trenes de productos largos se alimentan de desbastes cuadrados, ligeramente rectangulares o de formas especiales. La mayor parte de estas formas se lamina en caliente, tanto el alambrn como las barras estructurales. Los cilindros de los trenes presentan unas acanaladuras de formas adecuadas que van conformando el desbaste en sucesivas pasadas. En general estn formados por equipos/ cajas do reversibles. En el caso de perfiles de grandes dimensiones, estas cajas se disponen siguiendo lneas paralelas, mientras que para perfiles de pequeas secciones se laminan en trenes continuo o semicontinuos.

10

En la siguiente figura se puede observar cmo va cambiando la forma del material a medida que se suceden las pasadas para obtener el perfil requerido.

Figura 6. Esquema de pasadas.

Los trenes de productos largos trabajan con un sistema continuo en la mayor parte del proceso y puede clasificarse segn el producto que se requiera laminar. Es decir: Trenes de alambrn En este tipo de tren se transforma la palanquilla que viene de la colada continua en alambre liso o corrugado. Se le denomina alambrn al alambre liso que despus se va trefilar. Estos trenes son continuos o semicontinuos. Las cajas continuas estn colocadas alternadamente de forma horizontal y vertical para evitar el giro del material. ste es laminado de acuerdo con una secuencia valo-redondo. Se tienen bloques 11

acabadores que minimizan las tolerancias dimensionales. Se obtienen rollos laminados con una masa que vara entre los 1000 y 2000 Kg y son enfriados segn la calidad que se est buscando para el producto en cuestin. Es por ello que se tienen sistemas de enfriamiento controlado de los rollos de manera que se pueda ajustar la velocidad para la estructura que se pretende obtener.

Trenes de comerciales Este tipo de tren cuenta con los mismos componentes que uno de alambrn, se produce un desbaste continuo o semicontinuo y en su parte final se encuentran los lechos o camas de enfriamiento como se les suele llamar, para que los productos se enfren sin perder su rectitud. Tambin cuenta con las instalaciones para los respectivos cortes que se requieran. Trenes de estructurales Este tipo de trenes se laminan en cajas denominadas universales, los cuales constan de un juego de cilindros canteadores de eje vertical ubicados en la salida de los cilindros laminadores horizontales. Su uso est definido para perfiles de tipo angular, T, dobles T, I, U. Esto da como producto perfiles o carriles. Cuando la laminacin ha finalizado, el material es cortado en caliente y las barras son enviadas a las mesas de enfriamiento.

12

2.2. Laminacin en fro

Los productos obtenidos por laminacin en caliente, tales como planchas, carriles o barras pueden utilizarse directamente o tener un proceso posterior de laminacin en fro, la cual es un proceso de deformacin continuo a alta velocidad, manteniendo la temperatura por debajo del punto de cristalizacin (a temperatura ambiente) . El cambio de volumen se produce principalmente en la direccin de la laminacin, se lleva a cabo a la temperatura ambiente, por lo que produce acritud, necesitando a veces someter a la pieza a un proceso de recocido para estabilizar el material. Se tienen mejores tolerancias dimensionales y mejores propiedades mecnicas debidas al endurecimiento por deformacin. El proceso de laminacin en fro tiene el mismo fundamento que el de laminacin en caliente, es decir, producir una deformacin permanente aprovechando la ductilidad del acero; para ello se hace pasar el material entre dos cilindros cuya separacin es inferior al espesor de la banda original.

Los espesores varan, segn los tipos de acero, entre 1,5 mm y 8,5 mm. Se reduce normalmente hasta espesores variados, comprendidos entre 0,10 mm y 6 mm. Para un acero plano (no aleado) hay las siguientes etapas:

a. Decapado o limpieza de la banda. b. Laminacin propiamente dicha. c. Recocido regenerador. d. Temper (endurecimiento superficial).

13

Figura 7. Proceso de laminacin en fro. 2.2.1. Decapado o limpieza de la banda El proceso de decapado es la eliminacin de las capas de xido (cascarilla) que traen consigo los productos laminados en caliente, generalmente este proceso se realiza por medios qumicos pero existen otras formas de realizarlo como son el decapado mecnico y el decapado electroltico:

Decapado Qumico: es el tratamiento del acero que se realiza sumergiendo la lmina en un bao cido para quitar el xido de la superficie metlica y producir un acero brillante reducido a metal puro y adecuado para las operaciones de acabado, como enchapado, galvanizado o recubrimiento. Se usan tanto el cido sulfrico como el clorhdrico, aunque este ltimo est creciendo en popularidad porque se dispone de ms cido clorhdrico subproducto en la industria qumica.

Decapado Mecnico: la limpieza de la superficie de las piezas puede realizarse con cepillos de alambre, que limpian bastante bien la cascarilla de xido, aunque algunas veces esta se oculta pues queda brillante por el frotamiento del cepillo, lo que da apariencia de que el metal ha quedado completamente limpio.

14

Decapado Electroltico: el decapado electroltico puede realizarse haciendo actuar los productos de acero como nodos en una solucin de cido sulfrico al 30% que contiene dicromato potsico. La densidad utilizada es de unos 10 amperios por dm2.

Figura 8. Lnea de decapado 2.2.2. Laminacin propiamente dicha

Despus del decapado la banda est en condiciones de ser laminada en fro, es decir, rebajar su espesor original en porcentajes que varan desde el 30 % (espesores gruesos) al 90 % (hojalata). Esta reduccin se consigue en los trenes de laminacin en fro, que pueden ser continuos (tndem) o reversibles con pasadas sucesivas. Su objetivo principal es reducir el espesor de la banda y se mejora el acabado superficial. Esta reduccin se puede hacer en:

15

Trenes reversibles: En una sola caja generalmente es un Laminador Cuarto Reversible (four high) que est compuesto por un bastidor nico y un juego de dos cilindros de apoyo y dos de reduccin. Su caracterstica principal consiste en someter el material a un determinado nmero de pasadas en un proceso reversible para obtener los espesores finales. Trenes continuos (tndem): Generalmente para aceros bajos en carbono, estn compuestos de tres a cinco cajas de cuatro cilindros cada una, dos de pequeo dimetro que son los de reduccin de espesor y otros dos de gran dimetro que sirven de apoyo a los anteriores. Los cilindros de trabajo o de reduccin estn hechos de acero forjado y los cilindros de apoyo de acero moldeado. Para controlar la friccin entre los cilindros y la lmina y las altas temperaturas generadas por el alargamiento del material se utilizan emulsiones refrigerantes de aceite de palma o una emulsin del 5 al 25% de aceite mineral o animal en circuito cerrado, que es recuperado posteriormente.

Figura 9. Tren Continuo tndem de reduccin. Al ser un proceso en fro no se llega a temperatura de recristalizacin, por lo que se originan modificaciones microestructurales (acritud) que aumentan resistencia y dureza y disminuyen maleabilidad. Los granos quedan alargados en el sentido de la laminacin, lo que obliga a efectuar un recocido restaurador. Antes del recocido se eliminan los restos de aceites de la superficie de la banda por limpieza electroltica o paso por baos detergentes a una temperatura determinada.

16

Fase 1

Fase 2

17

2.2.3. Recocido regenerador

El proceso de laminacin en fro distorsiona la microestructura del acero hacindola muy frgil y dura, de manera que el material se debe someter a un tratamiento trmico de recocido que la regenere y restablezca la ductilidad del acero. Las fases presentes son: Calentamiento hasta ms de 600 C. Mantenimiento a temperatura. Enfriamiento. El recocido puede realizarse en campana (discontinuo) o en continuo, con los que se obtienen una buena microestructura y caractersticas mecnicas, adems de presentar una superficie favorable en cuanto a segregacin y limpieza.

El recocido discontinuo tiene un tiempo de calentamiento grande, hasta 30 h, para conseguir homogeneidad. La temperatura y tiempo de empapado es de 5 12 h, varan segn el tipo de acero y las caractersticas a alcanzar. El ciclo total, muy largo, no baja de cuatro das.

18

El recocido en continuo (Continuous Annealing, CA) es rpido y se ha optimizado al mximo, consiguindose mejoras tecnolgicas, metalrgicas y superficiales. Las lneas de recocido continuo tienen una seccin de entrada o enhebrado que va seguida de un desengrase y limpieza electroltica o por inmersin y del carro de bucles. El recocido se hace en un horno de calentamiento rpido, seguido de una zona de empapado y posteriores enfriamientos (lento y rpido) dentro de unos mrgenes muy estrechos de temperatura y bajo atmsferas controladas.

Figura 10. Desengrasado para la eliminacin de remanente de la banda, antes de recocido, mediante detergentes o electrolisis. 2.2.4. Temperizado Despus de recocida la banda queda excesivamente blanda. El temperado le da rigidez y dureza superficial, Se efecta en los trenes temper o skin pass, constitudos por dos cajas cuarto cuyos rodillos de trabajo tienen la superficie adecuada para obtener en la chapa temperizada la lisura superficial deseada. Se trata de una laminacin suave, efectuada en seco y que produce un alargamiento del 1 al 2 %. La chapa laminada en fro, recocida y temperizada puede emplearse como semiproducto en lneas de recubrimiento o venderse directamente a clientes. Tambin puede pasar por las lneas de corte longitudinal o transversal. Despus del temperado las bobinas pueden tener tres destinos: Corte dentro de la propia factora para obtener paquetes de chapa o bobinas de fleje. Lneas de recubrimiento. Expedicin para procesado y utilizacin fuera de la acera.

19

Figura 11. Tren temper o skin pass.

20

3. COMENTARIOS

21

4. BIBLIOGRAFIA

http://www.tecnologiaslimpias.org/html/central/371005/371005_ee.htm

22

5. ANEXOS

23

También podría gustarte

- Proceso y Equipos de LaminaciónDocumento31 páginasProceso y Equipos de LaminaciónPatrickGustavoSuyoMarinAún no hay calificaciones

- LAMINACIÓN EN CALIENTEeDocumento26 páginasLAMINACIÓN EN CALIENTEeanddresitoAún no hay calificaciones

- PROCESO DE FABRICACION Del AceroDocumento8 páginasPROCESO DE FABRICACION Del AceromesifepAún no hay calificaciones

- AndecDocumento8 páginasAndecKevin Wesley Sanchez SánchezAún no hay calificaciones

- Acero P333Documento6 páginasAcero P333Mariela MartinezAún no hay calificaciones

- Desbaste Al Laminado CalienteDocumento10 páginasDesbaste Al Laminado CalienteAlexito Jacinto LitariAún no hay calificaciones

- Examen 2 Teorico ConfDocumento14 páginasExamen 2 Teorico ConfErika ApazaAún no hay calificaciones

- Exposición Gestión de CalidadDocumento4 páginasExposición Gestión de CalidadJulían CamachoAún no hay calificaciones

- Definición de LaminaciónDocumento10 páginasDefinición de LaminaciónVladimir Jose YuniorAún no hay calificaciones

- Laminación en CalienteDocumento7 páginasLaminación en CalienteyuramaicaAún no hay calificaciones

- Proceso de AceraciónDocumento29 páginasProceso de AceracióngiomarAún no hay calificaciones

- Clasificacion de Los Metales A1Documento12 páginasClasificacion de Los Metales A1Sergio MendozaAún no hay calificaciones

- 4 Fabricación en Horno EléctricoDocumento6 páginas4 Fabricación en Horno EléctricoGelver Roca MendozaAún no hay calificaciones

- FABRICACIÓN ACERO HORNO ELÉCTRICODocumento4 páginasFABRICACIÓN ACERO HORNO ELÉCTRICObryan garcia galvezAún no hay calificaciones

- Fabricación alambrón procesoDocumento18 páginasFabricación alambrón procesoRuben Cabanillas RequizAún no hay calificaciones

- Fundidora de Acero para Fabricar Varillas y AlambreDocumento6 páginasFundidora de Acero para Fabricar Varillas y AlambreJosue AlvarezAún no hay calificaciones

- CAPITULO III - Placas Al CarbonoDocumento8 páginasCAPITULO III - Placas Al CarbonoJonathan Vasquez LAún no hay calificaciones

- EXPOSICION Tema Laminación de Planchas GruesasDocumento34 páginasEXPOSICION Tema Laminación de Planchas GruesasDiego Bellido LavadoAún no hay calificaciones

- Procesos de Fabricacion en CalienteDocumento17 páginasProcesos de Fabricacion en CalienteMaxs RuetteAún no hay calificaciones

- Proceso laminadoDocumento24 páginasProceso laminadoEsteban CardozoAún no hay calificaciones

- 4 Calentamiento y Modelación - ProcesoDocumento1 página4 Calentamiento y Modelación - ProcesoErwin Lopez CasaverdeAún no hay calificaciones

- Colada ContinuaDocumento41 páginasColada ContinuaDidier Vas0% (1)

- Diferencia Siderurgica Aceria PDFDocumento8 páginasDiferencia Siderurgica Aceria PDFYanina DíazAún no hay calificaciones

- Solución de Examen Final de Siderurgia - CastañedaDocumento18 páginasSolución de Examen Final de Siderurgia - CastañedaFrankMarkoCastañedaMalpartidaAún no hay calificaciones

- Varilla Recta Sismo ResistenteDocumento10 páginasVarilla Recta Sismo ResistenteRichard MaldonadoAún no hay calificaciones

- TRABAJO DE Laminación 3Documento13 páginasTRABAJO DE Laminación 3mayolissAún no hay calificaciones

- Resumen Proceso de LaminacionDocumento3 páginasResumen Proceso de LaminacionRodrigo AquipuchoAún no hay calificaciones

- Laminado ResumenDocumento28 páginasLaminado ResumenJohn Elvis Navarro QuispeAún no hay calificaciones

- 05 Procesos de Formado - 2021Documento119 páginas05 Procesos de Formado - 2021Alejo GonzalezAún no hay calificaciones

- Proceso de laminación de alambrón en trenes continuosDocumento10 páginasProceso de laminación de alambrón en trenes continuosCarlos GutierrezAún no hay calificaciones

- Proceso de Fabricación Del AceroDocumento21 páginasProceso de Fabricación Del AceroYoel S Torres ColanaAún no hay calificaciones

- Proceso de Obtención Del AceroDocumento7 páginasProceso de Obtención Del AceroDiego Pilicita EscobarAún no hay calificaciones

- Conformado de Metales en Frío y en CalienteDocumento19 páginasConformado de Metales en Frío y en CalienteCarlos CardenasAún no hay calificaciones

- Produccion de Tubos Sin CosturaDocumento2 páginasProduccion de Tubos Sin CosturaMaman86Aún no hay calificaciones

- Etapas Del Proceso Productivo SiderÚrgicoDocumento9 páginasEtapas Del Proceso Productivo SiderÚrgicodesttis@hotmail.com100% (4)

- Proceso de LaminaciónDocumento13 páginasProceso de LaminaciónSofía Varela96% (53)

- Laminación no plana: procesos y equiposDocumento15 páginasLaminación no plana: procesos y equiposCristian ZavaletaAún no hay calificaciones

- LaminaciónDocumento6 páginasLaminaciónLa Morena BellaAún no hay calificaciones

- Proceso fabricación aceroDocumento6 páginasProceso fabricación aceroCristhianAún no hay calificaciones

- LaminadoDocumento8 páginasLaminadoCarlos Perez RhenalsAún no hay calificaciones

- Laminación de PerfilesDocumento4 páginasLaminación de PerfilesdenissaAún no hay calificaciones

- Evaluación de Impacto Ambiental de La Empresa Siderúrgica Aceros Arequipa SDocumento6 páginasEvaluación de Impacto Ambiental de La Empresa Siderúrgica Aceros Arequipa SMagaly Benavente100% (1)

- Limón PROCESODocumento2 páginasLimón PROCESOPIERR ALEX CAMPANO ROCHAAún no hay calificaciones

- Trenes de Laminacion-2-9Documento8 páginasTrenes de Laminacion-2-9martha alonsoAún no hay calificaciones

- Procesos de Laminado y Trefilado PROCESOS DE FABRICACIÓN EN INGENIERÍADocumento24 páginasProcesos de Laminado y Trefilado PROCESOS DE FABRICACIÓN EN INGENIERÍAHéctor DonosoAún no hay calificaciones

- Ensayo de TecnologíaDocumento5 páginasEnsayo de TecnologíaYisnervys Rojas SeniiorAún no hay calificaciones

- Examen Final de Siderurgia Edward Lujan PDFDocumento16 páginasExamen Final de Siderurgia Edward Lujan PDFEd LCAún no hay calificaciones

- Insumos y procesos de producción de aceroDocumento10 páginasInsumos y procesos de producción de aceroJose Gutierrez SalasarAún no hay calificaciones

- 3.laminado, Estirado, Trefilado PDFDocumento19 páginas3.laminado, Estirado, Trefilado PDFJonathan Diaz AriasAún no hay calificaciones

- MAQUINDODocumento13 páginasMAQUINDOskycosterAún no hay calificaciones

- Proceso de Obtención Del Acero y NomenclaturaDocumento10 páginasProceso de Obtención Del Acero y NomenclaturaKarina ZamloAún no hay calificaciones

- Laminados en FríoDocumento10 páginasLaminados en FríoMae HidalgoAún no hay calificaciones

- Colada Continuare NiaDocumento6 páginasColada Continuare NiaPedro Zambrano BojorquezAún no hay calificaciones

- Cap 4Documento14 páginasCap 4paredesbenitesAún no hay calificaciones

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoDe EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoCalificación: 5 de 5 estrellas5/5 (1)

- UF1026 - Caracterización de procesos e instalaciones frigoríficasDe EverandUF1026 - Caracterización de procesos e instalaciones frigoríficasCalificación: 4 de 5 estrellas4/5 (1)

- UF0903 - Caracterización de equipos y elementos en instalaciones de climatizaciónDe EverandUF0903 - Caracterización de equipos y elementos en instalaciones de climatizaciónAún no hay calificaciones

- Soldadura en el montaje de tuberías. FMEC0108De EverandSoldadura en el montaje de tuberías. FMEC0108Aún no hay calificaciones

- Tratamiento de SolucionesDocumento96 páginasTratamiento de SolucionesCristian Serrano ArayaAún no hay calificaciones

- Electrometalurgia A. MoralesDocumento93 páginasElectrometalurgia A. Moralescenthus100% (3)

- Avance 2 ABMDocumento37 páginasAvance 2 ABMCristian Serrano ArayaAún no hay calificaciones

- I Guía de EjerciciosDocumento1 páginaI Guía de EjerciciosCristian Serrano ArayaAún no hay calificaciones

- Acuerdo de Equipo (Formato)Documento8 páginasAcuerdo de Equipo (Formato)Cristian Serrano ArayaAún no hay calificaciones

- Artículo - El Cerebro de BrocaDocumento5 páginasArtículo - El Cerebro de BrocaCristian Serrano ArayaAún no hay calificaciones

- Trabajo y CalorDocumento90 páginasTrabajo y CalorCristian Serrano Araya100% (1)

- Termodinámica de Soluciones - Mapas MentalesDocumento18 páginasTermodinámica de Soluciones - Mapas MentalesCristian Serrano ArayaAún no hay calificaciones

- Conversion de Unidades PDFDocumento5 páginasConversion de Unidades PDFCristian Serrano ArayaAún no hay calificaciones

- Estudio Experimental de La Permeabilidad de Materiales Depositados en Pilas de LixiviaciónDocumento180 páginasEstudio Experimental de La Permeabilidad de Materiales Depositados en Pilas de Lixiviaciónmetalurgico0% (1)

- Procesamiento de Minerales - Víctor ConejerosDocumento154 páginasProcesamiento de Minerales - Víctor ConejerosCristian Serrano ArayaAún no hay calificaciones

- Electrometalurgia A. MoralesDocumento93 páginasElectrometalurgia A. Moralescenthus100% (3)

- Electrometalurgia A. MoralesDocumento93 páginasElectrometalurgia A. Moralescenthus100% (3)

- Apunte Operaciones Mecanicas - FinalDocumento174 páginasApunte Operaciones Mecanicas - FinalEdwin Olivo ColónAún no hay calificaciones

- Perfil IEM - ICM (Oficial)Documento2 páginasPerfil IEM - ICM (Oficial)Cristian Serrano ArayaAún no hay calificaciones

- Perfil IEM - ICM (Oficial)Documento2 páginasPerfil IEM - ICM (Oficial)Cristian Serrano ArayaAún no hay calificaciones

- Microscopía ÓpticaDocumento34 páginasMicroscopía ÓpticaCristian Serrano ArayaAún no hay calificaciones

- Aglomerado y Curado en El Proceso de Lixiviacion de MineralesDocumento30 páginasAglomerado y Curado en El Proceso de Lixiviacion de MineralesLeandro Meneses Becerra0% (1)

- Cs Final AbmDocumento47 páginasCs Final AbmCristian Serrano ArayaAún no hay calificaciones

- AguaDocumento36 páginasAguaGonzalo Espinoza100% (1)

- Concentrador Knelson OroDocumento7 páginasConcentrador Knelson OroCristian Serrano ArayaAún no hay calificaciones

- La CoipaDocumento12 páginasLa CoipaCristian Serrano ArayaAún no hay calificaciones

- Programa de Relaciones Con La Comunidad y de Monitoreo AmbientalDocumento49 páginasPrograma de Relaciones Con La Comunidad y de Monitoreo AmbientalCristian Serrano ArayaAún no hay calificaciones

- Cinética Heterogénea-1Documento6 páginasCinética Heterogénea-1Cristian Serrano ArayaAún no hay calificaciones

- Monografia BauxitaDocumento4 páginasMonografia BauxitaMauricio Germán Velloso ColombresAún no hay calificaciones

- Procesos de Soldadura Trabajo FinalDocumento10 páginasProcesos de Soldadura Trabajo FinalArmando LopezAún no hay calificaciones

- Aluminio Naval 15 PDFDocumento5 páginasAluminio Naval 15 PDFYsmari FigueroaAún no hay calificaciones

- SILICATOSDocumento15 páginasSILICATOSjavier picon sarmientoAún no hay calificaciones

- 2.2 Colchones de GavionesDocumento4 páginas2.2 Colchones de GavionesAlex CumpaAún no hay calificaciones

- Trabajo Practico de Hojalateria Nº2Documento8 páginasTrabajo Practico de Hojalateria Nº2rios nicolasAún no hay calificaciones

- Intervalos de ConfianzaDocumento2 páginasIntervalos de ConfianzaSantiago Gaviria100% (1)

- SolubilidadDocumento6 páginasSolubilidadLeila MortageAún no hay calificaciones

- Actividad Unidad 1 - Semana 1 - Concepto de Diseño y Forma FormaDocumento5 páginasActividad Unidad 1 - Semana 1 - Concepto de Diseño y Forma FormaRingo AndresAún no hay calificaciones

- Tabla de AcerosDocumento137 páginasTabla de AcerosValeria Davila100% (1)

- Restauracion Ivcr Falcon Pedrero Cullera WDocumento2 páginasRestauracion Ivcr Falcon Pedrero Cullera WJaime Mujica SallesAún no hay calificaciones

- PRACTICA #4 de Corrosion GalvanicaDocumento28 páginasPRACTICA #4 de Corrosion GalvanicaAlejandro J. Cus100% (1)

- Materiales refractarios, resistencia a altas temperaturasDocumento6 páginasMateriales refractarios, resistencia a altas temperaturasAleks Meraz GtnAún no hay calificaciones

- INTRODUCCIÓNDocumento33 páginasINTRODUCCIÓNceluzAún no hay calificaciones

- StentsDocumento16 páginasStentsmaricarmenAún no hay calificaciones

- Que Es El Acero 4130Documento3 páginasQue Es El Acero 4130jotapinzonAún no hay calificaciones

- Puerta Corrediza y Ventanas Catalogo de Conceptos1Documento6 páginasPuerta Corrediza y Ventanas Catalogo de Conceptos1Diego SánchezAún no hay calificaciones

- Fundicion NodularDocumento7 páginasFundicion NodularGABRIEL ESTEBAN TORO ESCOBARAún no hay calificaciones

- Guía 2 Grado 10Documento9 páginasGuía 2 Grado 10jenny jineth romero romeroAún no hay calificaciones

- Unidad-2b-Deformacion Plastica MetalesDocumento30 páginasUnidad-2b-Deformacion Plastica MetalesKarlos QuiquiaAún no hay calificaciones

- El detective de las sustancias: resolviendo un crimen a través de las propiedades físicasDocumento2 páginasEl detective de las sustancias: resolviendo un crimen a través de las propiedades físicasDiana Vazquez21% (14)

- Sistema de DespieceDocumento3 páginasSistema de DespieceMorella Coromoto Olivar ValeraAún no hay calificaciones

- Soldabillidad de Aceros Al Carbon Presentacion EutecticDocumento46 páginasSoldabillidad de Aceros Al Carbon Presentacion EutecticEdenson0% (1)

- Edad de Los MetalesDocumento2 páginasEdad de Los Metalesaleito psAún no hay calificaciones

- Tema 3Documento34 páginasTema 3Jesús Miguel Pérez MolinaAún no hay calificaciones

- Guia Mecanica LaboratorioDocumento4 páginasGuia Mecanica LaboratorioPabla HernándezAún no hay calificaciones

- Monografia Del AluminioDocumento8 páginasMonografia Del AluminioJean MarcoAún no hay calificaciones

- Bosch AccesoriosDocumento920 páginasBosch AccesoriosMiguel ArzamendiaAún no hay calificaciones

- Practica 2 - Resistencia de Materiales-Deformacion-ley de Hokee e Hiperestaticos - Carlos Joo - 2015Documento8 páginasPractica 2 - Resistencia de Materiales-Deformacion-ley de Hokee e Hiperestaticos - Carlos Joo - 2015Carlos Eduardo Joo GarcíaAún no hay calificaciones

- Compuestos BinariosDocumento3 páginasCompuestos BinariosWagner FernandoAún no hay calificaciones