Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Defectologia en Uniones Soldadas (Miranda Banda, Mayte Olenka)

Cargado por

Mayte Olenka Miranda BandaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Defectologia en Uniones Soldadas (Miranda Banda, Mayte Olenka)

Cargado por

Mayte Olenka Miranda BandaCopyright:

Formatos disponibles

MATERIALES METALICOS 2

v ESCUELA PROFESIONAL DE INGENIERIA DE MATERIALES

DOCENTE: Dr. GIANCARLO FRANKO SANCHEZ CHAVEZ

TRABAJO: WEBINAR INSPECSOLD "DEFECTOLOGIA EN UNIONES

SOLDADAS"

1. INTRODUCCION:

A) INDICACION:

Respuesta del metodo de examinacion aplicado a la inspeccion de un

componente.

En los ensayos no destructivos, se habla de la respuesta del metodo de

examinacion aplicado a la inspeccion de un componente, luego se analizara y

evaluara paradeterminar que tipo de indicacion es y si esta constituye una

discontinuidad bajo ciertos criterios y si esto muestra un peligro para la aptitud

del servicio del componente.

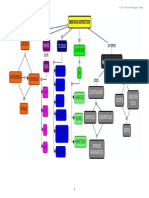

Tipos de indicacion:

1. Indicaciones relevantes: Aquella indicacion asociada a una discontinuidad,

indica que hay perdida de homogeneidad en el componente o material lo que

indica que podran en riesgo su aptitud en el servicio.

2. Indicaciones no Relevantes: Son aquellas que son propias de la geometria

o el proceso de fabricacion del componente, este no pondra en riesgo su

servicio futuro porque es propio del proceso de fabricacion.

3. Indicaciones Falsas: Vienen asociadas la mala ejecucion de la tecnica, la

mala limpieza, o una mala ejecucion.

B) DISCONTINUIDAD:

Interrupcion en la naturaleza uniforme de un componente, es la falta de

homogeneidad como una escoria por ejemplo.

Puede representar riesgos para la aptitud del servicio, esto depende de los

criterios de aceptacion que se emplee para la fabricacion o inspeccion en

servicio del componente en particular.

Tipo de Discontinuidades:

1. Inherentes: Son las que se crean durantes la produccion inicial del metal.

A) Lingote:

Por ejemplo:

Inclusiones no metalicas

Materiales Metálicos 2 Página 1

MATERIALES METALICOS 2

v ESCUELA PROFESIONAL DE INGENIERIA DE MATERIALES

DOCENTE: Dr. GIANCARLO FRANKO SANCHEZ CHAVEZ

Inclusiones gaseosas (Porosidad sopladuras)

Contracciones

Segregaciones

B) Fundicion:

Por ejemplo:

Soldadura en frio

Salpicaduras

Desgarro en caliente

Segregaciones

Rechupes

Porosidad

Inclusiones

2. De proceso: Se clasifican en:

A) Primarios:

- Forjados: Pliegues, laminaciones, estallidos y fisuras.

- Lamiados: Cordones, laminaciones y costuras.

B) Secundario: Maquinado, amolado, tratamientos termicos, soldadura,

desgarramientos y fisuras.

3. De servicio:Tensiones, fatiga, corrosion y fisuras.

C) DEFECTO:

Discontinuidad inaceptable con arreglo a una especificacionn, norma o codigo

aplicable, que puede poner en riesgo la aptitud para el servicio del componente,

pudiendo inducir en una falla.

El defecto es una discontinuidad que por su tamaño, ubicación, distribucion o

numero excede el criterio de aceptacion, lo que pone en riesgo el

comportamiento en el servicio del componente induciendo a una falla

catastrofica, y si el componente esta completamente dañado, se procede a

desecharlo, y si el componente esta en servicio este se debera de cambiar.

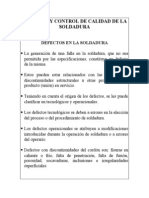

2. DEFECTOLOGIA EN UNIONES SOLDADAS:

Las discontinuidades en soldadura se pueden clasificar de acuerdo con:

A) Ubicación: Superficiales o internas.

Materiales Metálicos 2 Página 2

MATERIALES METALICOS 2

v ESCUELA PROFESIONAL DE INGENIERIA DE MATERIALES

DOCENTE: Dr. GIANCARLO FRANKO SANCHEZ CHAVEZ

1. Discontinuidades superficiales:

a) Exceso de penetracion:

Se produce por el efecto de un movimiento que causa la penetracion

del electrodo dentro de los biseles.

Se obtiene una chorreadura interna de material, puede traer problemas

serios cuando se trabaja con solicitaciones dinamicas.

b) Falta de penetracion:

Discontinuidad siempre asociada a la soldadura de bisel, que se

encuentra adyacente a la raiz.

Se debe a una separacion insuficiente de la raiz, electrodo muy

grueso, corriente insuficiente, excesiva velocidad de soldeo, mala

tecnica, ect.

Donde el electrodo no llego a fundir el talon de la raiz.

c) Refuerzo de soldadura excesivo:

Metal de soldadur en exceso de la cantidad requerida para llenar una

junta debido a una velocidad de avance muy lenta o mala tecnica.

Puede presentarse en la cara y en la raiz.

d) Convexidad.

Solo se presenta en la soldadura por filete.

Cantidad de metal de soldadura recargado sobre la superficie de

soldadura de filete mas alla de lo que se considera plano.

e) Traslape:

Se presenta cuando el material soldado inunda y yace en la superficie

del metal base adyacente.

Muy perjudicial para la aptitud de servicio del componente.

f) Concavidad externa:

Es una soldadura que tiene una disminucion del refuerzo externo, por

poco deposito de material de aporte en el relleno del cordon.

Donde la galga tiene un pico, tener mucho cuidado al elegir la galga

adecuada para el tipo de soldadura.

Materiales Metálicos 2 Página 3

MATERIALES METALICOS 2

v ESCUELA PROFESIONAL DE INGENIERIA DE MATERIALES

DOCENTE: Dr. GIANCARLO FRANKO SANCHEZ CHAVEZ

g) Concavidad interna:

Insuficiente refuerzo de la soldadura en su cordon de primera pasada,

el cual al enfriarse disminuye su espesor pasando a ser menor que el

del material base.

h) Socavaciones:

Tambien llamado mormeduras

Canal fundido en el metal base, adyacente a la cara o a la raiz de

soldadura, que no ha sido llenadi por el metal soldadura.

Dicontinuidad sobre el material base, se puede presentar en la cara de

la cordon o en la raiz del cordon, que no ha sido llenado por el metal

de soldadura.

i) Quemado:

Es una zona de la raiz donde la penetracion excesiva ha causado que

el aporte de soldadura penetre dentro de la misma soplandose.

Se produce por un aporte de calor demasiado alto.

j) Salpicaduras:

Esferas de metal fundido depositadas aleatoriamente sobre el cordon y

su vecindad.

Generalmente, no tiene importancia respecto a la calidad de la

soldadura, pero si son muy grandes pueden causar una ZAC

localizada.

k) Falta de continuidad del cordon:

Se origina al interrumpir el soldadora el cordon y no empalmar bien la

renudacion del trabajo.

En los caos mas severos, pueden considerarse autenticas de fusion

transversales.

l) Erosiones y huellas:

1. Exceso de rebajado: Producido durante el mecanizado o amolado del

cordon, dicho cordon queda ligeramente concavo.

2. Huellas de amolado: Son los surcos en la superficie del metal base o

del cordon, manejo inadecuado de la muela o el buril.

Materiales Metálicos 2 Página 4

MATERIALES METALICOS 2

v ESCUELA PROFESIONAL DE INGENIERIA DE MATERIALES

DOCENTE: Dr. GIANCARLO FRANKO SANCHEZ CHAVEZ

3. Huella de mecanizado: Son las erosiones producidas por

herramientas que preparan la soldadura, el mecanizado imperfecto de

la soldadura.

4. Golpes en general: Son las deformaciones locales producidas por

choques de objetos contra el metal base o contra el cordon, o tambien

por martillazos.

m) Restos de electrodos:

Son soldaduras con equipos smiautomaticos y automaticos, con

atmosfera inerte y electrodo continuo, pueden quedar restos del

alambre–electrodo que sobresalen.

2. Discontinuidades internas:

a) Fisuras:

A) Fisuras longitudinales: Son aqullas que se propagan paralela al eje de

la soldadura, se pueden producir en el centro del cordon o en la

ZAC.

B) Fisuras transversales: Es una fisura que se propaga en sentido

perpendicular al eje de soldadura, se producen principalmente en

aceros duros, por combinacion de elementos que al enfriarse

producen la fisura.

C) Fisuras en caliente: Ocurre mientras el metal solidifica y se propaga

de manera intergranular, posee alto contenido de impurezas (P y S), a

traves de los limites de los granos.

D) Fisuras en frio: Estas ocurren despues que el material enfrio, resultan

de condiciones de servicio, se pueden propagar de manera

intergranular o transgranular, viene asociada a la fisuracion por

hidrogeno.

E) Fisuras de crater: Se deben a los arranques o interrupciones del arco

para recambio de electrodos, se formara un crater de contraccion,

produciendose fisuras en forma de estrella, se caracteriza por tener

ramificaciones.

Materiales Metálicos 2 Página 5

MATERIALES METALICOS 2

v ESCUELA PROFESIONAL DE INGENIERIA DE MATERIALES

DOCENTE: Dr. GIANCARLO FRANKO SANCHEZ CHAVEZ

F) Fisuras bajo el cordon: Se producen debido a la falta de

precalentamiento en aceros duros o de mucho espesor, se atribuye a

la prescencia de hidrogeno, tensiones residuales y microestructuras

duras.

Para controlar esta fisuracion se debe controlar el hidrogeno,

aplicando una precalentamiento adecuado.

G) Laminacion: Es un defecto del metal base, resultante de la presencia

de inclusiones no metalicas que pueden aparecer en el acero cuando

este se produce, favorece la acumulacion de hidrogeno y puede

trabajar como concentrador de esfuerzos.

H) Desgarro laminar: Ocurre cuando hay tensiones altas en la direccion

del espesor, generalmente como resultado de las tensiones de

contraccion de la soldadura, debe existir laminaciones o

segregaciones en el metal base dependiendo del material.

I) Falta de penetracion: Se presenta en la raiz cuando no ha penetrado

en metal fundido en uniones en X o en K (SOLDADURA EN

CANAL).

J) Falta de fusion: Generalmente ocasionada por la falta de calor

aportado suficiente para fundir el metal base o el cordon anterior ya

solido, este se puede presentar en la raiz, en el bisel o entre pasadas

(SOLDADURA EN FILETE).

b) Inclusiones:

Se consideran inclusiones a las impurezas producidas por gases

atrapados o materiales extraños solidos. Podemos clasificarlos como:

A) INCLUSIONES GASEOSAS:

1. Porosidad esferica aislada: Son bolsas de gas esfericas producidas

por una alteracion del arco, humedad, oxido o una variacion en la

relacion Voltaje - Amperaje - Velocidad de soldadura.

2. Porosidad agrupada: Agrupadas, distancia entre poro y poro es

pequeño, se observa como una colmena.

Materiales Metálicos 2 Página 6

MATERIALES METALICOS 2

v ESCUELA PROFESIONAL DE INGENIERIA DE MATERIALES

DOCENTE: Dr. GIANCARLO FRANKO SANCHEZ CHAVEZ

3. Porosidad alineada: Se encuentran en una misma linea, se da el

efecto cierre.

4. Porosidad alargada o vermicular (AGUJERO DE GUSANO): Esta

porosidad es la mas peligrosa que existe, porque reducen en gran

medida el area resistente.

B) INCLUSIONES NO METALICAS:

1. Escorias aisladas:Se observan aristas.

2. Escorias alineadas:Escorias de oxidos.

3. Linea de escorias: Conocidas tambien como huellas de bagon, se

debe a la deficiente limpieza del pase de raiz sobretodo cuando se

uso el proceso tubular o electrodo manual.

C) INCLUSIONES METALICAS:

A veces, en el metal fundido quedan atrapadas particulas de otros

metales que no se pueden fundir, cmo el Tungsteno en el proceso

TIG.

3. Desalineamiento (HIGH – LOW):

Discontinuidad en la soldadura, este no es prodpia de la soldadura, sino de

las tolerancias dimensionales de los componentes que se quiere soldar.

Materiales Metálicos 2 Página 7

También podría gustarte

- Defectos de La SoldaduraDocumento33 páginasDefectos de La SoldaduraLuis YauriAún no hay calificaciones

- Linea de Tiempo Derecho Administrativo Eulises R.Documento3 páginasLinea de Tiempo Derecho Administrativo Eulises R.EULISES RAFAEL RODRIGUEZ63% (8)

- Soldadura con alambre tubular. FMEC0210De EverandSoldadura con alambre tubular. FMEC0210Aún no hay calificaciones

- Procesos y DiscontinuidadesDocumento47 páginasProcesos y DiscontinuidadesSimon Arberto Meier100% (1)

- Ventajas y Desventajas de Soldadura Por Arco EléctricoDocumento2 páginasVentajas y Desventajas de Soldadura Por Arco EléctricoCristhian Carrion Rojas0% (1)

- Problemas TurbomaquinasDocumento28 páginasProblemas TurbomaquinasErick Salinas EncisoAún no hay calificaciones

- DefectologiaDocumento10 páginasDefectologiaGermán EdilbertoAún no hay calificaciones

- Ensayos No Destructivos UARMDocumento47 páginasEnsayos No Destructivos UARMChristian Chd100% (1)

- UF1250 - Conformación De Elementos MetálicosDe EverandUF1250 - Conformación De Elementos MetálicosAún no hay calificaciones

- Diagnostico Mantenimiento Mecanico Mina Ug Yamana GoldDocumento18 páginasDiagnostico Mantenimiento Mecanico Mina Ug Yamana GoldSamuel LamedaAún no hay calificaciones

- Defectologia en Uniones Soldadas (Miranda Banda, Mayte Olenka)Documento7 páginasDefectologia en Uniones Soldadas (Miranda Banda, Mayte Olenka)Mayte Olenka Miranda Banda0% (1)

- Las Imperfecciones (Discontinuidades) en SoldaduraDocumento34 páginasLas Imperfecciones (Discontinuidades) en SoldaduraEdwin BatallanosAún no hay calificaciones

- P1.ensayos No Destuctivos (Líquidos Penetrantes)Documento16 páginasP1.ensayos No Destuctivos (Líquidos Penetrantes)Diana HernandezAún no hay calificaciones

- Rubrica 3-2Documento8 páginasRubrica 3-2Adailton Umasi PilaAún no hay calificaciones

- Examen Recuperatorio Javier Lopez AlbornozDocumento4 páginasExamen Recuperatorio Javier Lopez AlbornozRobert DiazAún no hay calificaciones

- Fallas en La SoldaduraDocumento5 páginasFallas en La SoldaduralalomatixAún no hay calificaciones

- Efectos de La Soldadura en Los Metales yDocumento9 páginasEfectos de La Soldadura en Los Metales yGERLIAún no hay calificaciones

- Defectos en Soldadura EspecialDocumento12 páginasDefectos en Soldadura Especialolinda_monjeAún no hay calificaciones

- Actividad 2 Efectos de Las Discontinuidades en Los MaterialesDocumento3 páginasActividad 2 Efectos de Las Discontinuidades en Los MaterialesJose Alexis Resendiz BrionesAún no hay calificaciones

- Porosidades de SoldaduraDocumento11 páginasPorosidades de SoldaduraPatricia Judith Vergara RoldánAún no hay calificaciones

- MacrografiaDocumento10 páginasMacrografiaLuis David CandoAún no hay calificaciones

- Discontinuidad en SoldadurasDocumento37 páginasDiscontinuidad en Soldaduraslavm0041Aún no hay calificaciones

- Informe de Defectos de SoldaduraDocumento16 páginasInforme de Defectos de SoldaduraGerson Cahuana SullcaAún no hay calificaciones

- TP 3 - SoldaduraDocumento6 páginasTP 3 - SoldaduraJoaquinAún no hay calificaciones

- LDGF Informe01 Jacome Osorio Gr5Documento9 páginasLDGF Informe01 Jacome Osorio Gr5Klinsmann DiegoAún no hay calificaciones

- Guia 3 Fallas 2018 .Documento7 páginasGuia 3 Fallas 2018 .sandraAún no hay calificaciones

- Defectos y Control de Calidad de La Soldadura - Parte 4Documento20 páginasDefectos y Control de Calidad de La Soldadura - Parte 4Jesus Alvarez BravoAún no hay calificaciones

- Defectos Tipicos SoldaduraDocumento6 páginasDefectos Tipicos SoldaduraKaroljimenaAún no hay calificaciones

- Rubrica 3-2Documento7 páginasRubrica 3-2Adailton Umasi PilaAún no hay calificaciones

- Examen para Enviar A InfocalDocumento6 páginasExamen para Enviar A InfocalRobert DiazAún no hay calificaciones

- APUNTES PM-2 Rev.02Documento20 páginasAPUNTES PM-2 Rev.02pablomarc80-652979Aún no hay calificaciones

- Difracción de Rayos X Defectos de Grano, TridimensionalesDocumento23 páginasDifracción de Rayos X Defectos de Grano, Tridimensionaleszgirl160Aún no hay calificaciones

- Desgaste SoldaduraDocumento11 páginasDesgaste SoldaduraǰAirǫ RødriǧƲezAún no hay calificaciones

- Informe de Rayos XDocumento10 páginasInforme de Rayos XalbertoAún no hay calificaciones

- 0 1Documento6 páginas0 1969609993Aún no hay calificaciones

- Consulta DefectologíaDocumento16 páginasConsulta DefectologíaDarwin TapuyAún no hay calificaciones

- Silabo MC142 COMPETENCIAS 2020 1Documento5 páginasSilabo MC142 COMPETENCIAS 2020 1Jeraldine Noemi Osco TrujilloAún no hay calificaciones

- Defectos de SoldaduraDocumento8 páginasDefectos de SoldaduraBreyner RodriguezAún no hay calificaciones

- Virutas Discontinuas DEBERDocumento5 páginasVirutas Discontinuas DEBEREsteban GallardoAún no hay calificaciones

- Defectos de Soldadura PDFDocumento17 páginasDefectos de Soldadura PDFdalila_agueroAún no hay calificaciones

- Resumen de Discontinuidades y Ensayos No DestructivosDocumento7 páginasResumen de Discontinuidades y Ensayos No DestructivosRobert CastleAún no hay calificaciones

- Soldadura 181107152721 PDFDocumento7 páginasSoldadura 181107152721 PDFLuis Alberto Tejada RiveraAún no hay calificaciones

- Universidad Nacional Del Altiplano - PunoDocumento13 páginasUniversidad Nacional Del Altiplano - PunoRoyer Mamani ApfataAún no hay calificaciones

- Imperfecciones en SoldaduraDocumento13 páginasImperfecciones en SoldaduraChema Rodriguez HernandezAún no hay calificaciones

- Imperfecciones en Soldadura Tipos de DiscontinuidadesDocumento12 páginasImperfecciones en Soldadura Tipos de DiscontinuidadesAinhoa_SAún no hay calificaciones

- Lab 3 - Pregunta 8 R, S, TDocumento23 páginasLab 3 - Pregunta 8 R, S, TMarcelo Giurfa BarrientosAún no hay calificaciones

- PernosDocumento10 páginasPernosCarlos Nombela PalaciosAún no hay calificaciones

- Tecnologia de Union de Los Materiales Grupo 4Documento7 páginasTecnologia de Union de Los Materiales Grupo 4Valeria Alison RiveroAún no hay calificaciones

- Unidad IV de Control de SoldaduraDocumento19 páginasUnidad IV de Control de SoldaduraGregory ParedesAún no hay calificaciones

- 2 Laboratorio de Analisis de FallasDocumento11 páginas2 Laboratorio de Analisis de FallasedgarAún no hay calificaciones

- 9 PDFDocumento12 páginas9 PDFhgcuAún no hay calificaciones

- Defectos de Solidificación Reyes JoseDocumento10 páginasDefectos de Solidificación Reyes JoseJosé ReyesAún no hay calificaciones

- Defectos en SoldaduraDocumento11 páginasDefectos en SoldaduraAndres MelianAún no hay calificaciones

- Tarea 7 - EBHDocumento8 páginasTarea 7 - EBHEmmanuel BonillaAún no hay calificaciones

- Tipos de SoldaduraDocumento7 páginasTipos de SoldaduraRuben Enrrique Diaz MorenoAún no hay calificaciones

- SoldadurasDocumento7 páginasSoldadurasmontserrat.martelllAún no hay calificaciones

- GLOSARIO DefectologíaDocumento5 páginasGLOSARIO DefectologíaHerlin Velasquez AguilarAún no hay calificaciones

- Examen de Soldadura .Documento5 páginasExamen de Soldadura .Edson HurtadoAún no hay calificaciones

- Corrosión en Acumuladores de EST - Resumen Ing BaldoDocumento23 páginasCorrosión en Acumuladores de EST - Resumen Ing BaldoMaxi SerafiniAún no hay calificaciones

- Practica de Laboratorio 2Documento6 páginasPractica de Laboratorio 2DIEGOAún no hay calificaciones

- Imperfecciones en Soldadura Tipos de DiscontinuidadesDocumento3 páginasImperfecciones en Soldadura Tipos de Discontinuidadeswgomez_175543Aún no hay calificaciones

- Infome V 7 ENDDocumento2 páginasInfome V 7 ENDAnabel Salas SaavedraAún no hay calificaciones

- Lab #1Documento1 páginaLab #1Mayte Olenka Miranda BandaAún no hay calificaciones

- Estudio 2Documento20 páginasEstudio 2Mayte Olenka Miranda BandaAún no hay calificaciones

- 28 - Formato de Prueba de EntradaDocumento1 página28 - Formato de Prueba de EntradaMayte Olenka Miranda BandaAún no hay calificaciones

- Curso de Reciclaje - 2Documento10 páginasCurso de Reciclaje - 2Mayte Olenka Miranda BandaAún no hay calificaciones

- Miranda Banda, Mayte Olenka (Trabajo #1)Documento3 páginasMiranda Banda, Mayte Olenka (Trabajo #1)Mayte Olenka Miranda BandaAún no hay calificaciones

- Informe de Lectura Del ArticulosDocumento15 páginasInforme de Lectura Del ArticulosMayte Olenka Miranda BandaAún no hay calificaciones

- De Eficiencia de La TemperaturaDocumento1 páginaDe Eficiencia de La TemperaturaMayte Olenka Miranda BandaAún no hay calificaciones

- Examen 2.6Documento28 páginasExamen 2.6Mayte Olenka Miranda BandaAún no hay calificaciones

- Polarizacion Ii (Curva de Polarizacion Del Acero 1020 en Agua Potable)Documento6 páginasPolarizacion Ii (Curva de Polarizacion Del Acero 1020 en Agua Potable)Mayte Olenka Miranda BandaAún no hay calificaciones

- Molienda Mecanica Ultrafina y Molienda ColoidalDocumento32 páginasMolienda Mecanica Ultrafina y Molienda ColoidalMayte Olenka Miranda BandaAún no hay calificaciones

- Examen CompletoDocumento176 páginasExamen CompletoMayte Olenka Miranda BandaAún no hay calificaciones

- Caratula Trabano #1Documento1 páginaCaratula Trabano #1Mayte Olenka Miranda BandaAún no hay calificaciones

- Molienda Mecanica Ultrafina y Molienda ColoidalDocumento32 páginasMolienda Mecanica Ultrafina y Molienda ColoidalMayte Olenka Miranda BandaAún no hay calificaciones

- Vidrios y EsmaltesDocumento28 páginasVidrios y EsmaltesMayte Olenka Miranda BandaAún no hay calificaciones

- Examen 2.5Documento24 páginasExamen 2.5Mayte Olenka Miranda BandaAún no hay calificaciones

- Examen 2.1Documento8 páginasExamen 2.1Mayte Olenka Miranda BandaAún no hay calificaciones

- Pregunta 4 (Miranda Banda, Mayte Olenka) ExamenDocumento1 páginaPregunta 4 (Miranda Banda, Mayte Olenka) ExamenMayte Olenka Miranda BandaAún no hay calificaciones

- Trabajando Con Hoja de Calculo de Datos de Polarizacion (Trabajo Grupal) Imata Condori - Miranda Banda - Rios RamirezDocumento9 páginasTrabajando Con Hoja de Calculo de Datos de Polarizacion (Trabajo Grupal) Imata Condori - Miranda Banda - Rios RamirezMayte Olenka Miranda BandaAún no hay calificaciones

- Corrosion Industrial - Topicos EspecialesDocumento13 páginasCorrosion Industrial - Topicos EspecialesMayte Olenka Miranda BandaAún no hay calificaciones

- Laboratorio #10 (Proteccion Catodica) Imata Condori - Miranda Banda - Rios RamirezDocumento14 páginasLaboratorio #10 (Proteccion Catodica) Imata Condori - Miranda Banda - Rios RamirezMayte Olenka Miranda BandaAún no hay calificaciones

- LABORATORIO N°5 PARTE II (Medición de Potenciales de Metales en ClNa 3.5% y Pares Galvánicos)Documento7 páginasLABORATORIO N°5 PARTE II (Medición de Potenciales de Metales en ClNa 3.5% y Pares Galvánicos)Mayte Olenka Miranda BandaAún no hay calificaciones

- Polarizacion Iii (Curva de Polarizacion Del Cobre en Agua Potable) Imata Condori - Miranda Banda - Rios RamirezDocumento6 páginasPolarizacion Iii (Curva de Polarizacion Del Cobre en Agua Potable) Imata Condori - Miranda Banda - Rios RamirezMayte Olenka Miranda BandaAún no hay calificaciones

- LABORATORIO N°5 PARTE II (Medición de Potenciales de Metales en ClNa 3.5% y Pares Galvánicos)Documento7 páginasLABORATORIO N°5 PARTE II (Medición de Potenciales de Metales en ClNa 3.5% y Pares Galvánicos)Mayte Olenka Miranda BandaAún no hay calificaciones

- CONCLUSIONESDocumento1 páginaCONCLUSIONESMayte Olenka Miranda BandaAún no hay calificaciones

- Dibujo 1Documento1 páginaDibujo 1Mayte Olenka Miranda BandaAún no hay calificaciones

- PRACTICA #5 Parte 10Documento1 páginaPRACTICA #5 Parte 10Mayte Olenka Miranda BandaAún no hay calificaciones

- Laboratorio #9 (Determinacion de La Resistividad Electrica Del Agua y Suelos)Documento8 páginasLaboratorio #9 (Determinacion de La Resistividad Electrica Del Agua y Suelos)Mayte Olenka Miranda BandaAún no hay calificaciones

- PRACTICA #5 Parte 7Documento1 páginaPRACTICA #5 Parte 7Mayte Olenka Miranda BandaAún no hay calificaciones

- PRACTICA #5 Parte 8Documento1 páginaPRACTICA #5 Parte 8Mayte Olenka Miranda BandaAún no hay calificaciones

- Dibujo 2Documento1 páginaDibujo 2Mayte Olenka Miranda BandaAún no hay calificaciones

- Muestreo de Aceptacion - Inspeccion PDFDocumento100 páginasMuestreo de Aceptacion - Inspeccion PDFDiegoPonceAún no hay calificaciones

- Tipos de EventosDocumento33 páginasTipos de EventosFrancisco TorresAún no hay calificaciones

- Area BetDocumento10 páginasArea BetNoemi Rosas MéndezAún no hay calificaciones

- Los Registros de Una Compañía Constructora de Pozos-3Documento4 páginasLos Registros de Una Compañía Constructora de Pozos-3Hana TorresAún no hay calificaciones

- Guia - Estilo Apa 7 Uniminuto - 2021Documento34 páginasGuia - Estilo Apa 7 Uniminuto - 2021Ingeniero Luis Felipe Rojas AvilaAún no hay calificaciones

- Paleta de Dibujo BizAgi BasicosDocumento36 páginasPaleta de Dibujo BizAgi BasicosAndrés AvilésAún no hay calificaciones

- Aplicación de Formulas.-2Documento1 páginaAplicación de Formulas.-2CRISTIAN REYNALDO AYALA ARAGONAún no hay calificaciones

- Expediente Economico Coactivo TributarioDocumento5 páginasExpediente Economico Coactivo TributarioNANCY AMARILIS GOMEZ MONTERROSOAún no hay calificaciones

- Diseño Electronico Con Altium Designer D2Documento92 páginasDiseño Electronico Con Altium Designer D2Itzel Contreras CarmonaAún no hay calificaciones

- Retroaccion Biologica Muscular PDFDocumento5 páginasRetroaccion Biologica Muscular PDFDeyanira STAún no hay calificaciones

- Delta Del Orinoco-San JuanDocumento6 páginasDelta Del Orinoco-San JuanAngelica YsaccisAún no hay calificaciones

- ¿Que Es La Litosfera?Documento3 páginas¿Que Es La Litosfera?Sergio Diego Vargas100% (1)

- 05 - Sistema Osteomuscular-4 PDFDocumento5 páginas05 - Sistema Osteomuscular-4 PDFJacqueline Lorena Gonzalez DuarteAún no hay calificaciones

- Teor Del Color1Documento2 páginasTeor Del Color1Sisy PAAún no hay calificaciones

- Presentacion Fundamentos EpistemologicosDocumento10 páginasPresentacion Fundamentos EpistemologicosSOFIA FERNANDA TORO SALAZARAún no hay calificaciones

- Actividad 3 - Los ConectoresDocumento2 páginasActividad 3 - Los ConectoresArnaldo Serna17Aún no hay calificaciones

- Articulo 7. Pintura AcrilicaDocumento15 páginasArticulo 7. Pintura AcrilicaMoche AtrocheAún no hay calificaciones

- Tania Maya - Karl Brunner o El Urbanismo Como Ciencia Del DetalleDocumento9 páginasTania Maya - Karl Brunner o El Urbanismo Como Ciencia Del DetalleTania Maya SierraAún no hay calificaciones

- Formato Afiliación Color Carta - 220421 - 094537Documento2 páginasFormato Afiliación Color Carta - 220421 - 094537Brayan ChavarroAún no hay calificaciones

- Manual de Entrenamiento DCVG - Version GXDocumento73 páginasManual de Entrenamiento DCVG - Version GXgustaboo3584Aún no hay calificaciones

- ccsrm01 Acta Constitutiva Del Comité de Calidad OriginalDocumento13 páginasccsrm01 Acta Constitutiva Del Comité de Calidad OriginalMaRo R.Aún no hay calificaciones

- Mal Uso de La EstadisticaDocumento2 páginasMal Uso de La EstadisticaJessicaAún no hay calificaciones

- Trucos Los Sims 4, TODAS Las Claves Que Existen (2020)Documento18 páginasTrucos Los Sims 4, TODAS Las Claves Que Existen (2020)Nicolás SoriaAún no hay calificaciones

- Tarea2 - MDocumento6 páginasTarea2 - MJosé MYAún no hay calificaciones

- CTL 04Documento23 páginasCTL 04José Francisco García Rodríguez0% (1)

- Jalisco Recargado - Plan Estatal de EnergíaDocumento29 páginasJalisco Recargado - Plan Estatal de EnergíaEnrique Alfaro Ramírez100% (4)

- Cap 11-Conservación de La Energía, 1ra Ley de La TermodinámicaDocumento6 páginasCap 11-Conservación de La Energía, 1ra Ley de La TermodinámicaRichard Payano YaleAún no hay calificaciones