Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Electrodialisi y Electrocoaugulacion

Cargado por

Hector RafaelTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Electrodialisi y Electrocoaugulacion

Cargado por

Hector RafaelCopyright:

Formatos disponibles

Universidad Nacional de Ingeniería

Facultad de Ingeniería Química y Textil

Industria de los procesos químicos

TRABAJO N°3

“ELECTRODIALISIS Y ELETROCOAGULACION

PARA EL TRATAMIENTO DE EFLUENTES”

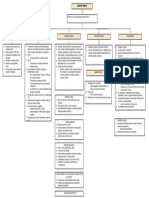

3.1. ELECTRODIÁLISIS

3.1.1. Principios de operación

La electrodiálisis es un proceso de separación electroquímico, en el que los iones pasan a través

de una membrana de intercambio iónico por la acción de una corriente continua. Para controlar

el movimiento de los iones en el recipiente que contiene la disolución y los electrodos, se

colocan varias membranas que forman compartimentos estancos, como se muestra en el

ejemplo de la figura 3.2.

Figura 3.1. Movimiento de los iones a través de las membranas iónicas

3.1.2. Proceso estándar de electrodiálisis

Cuando se establece un campo eléctrico, los iones migran hacia el ánodo o el cátodo, según el

signo de su carga. Debido a la disposición de las membranas, aparecen compartimientos donde

la disolución del electrolito se empobrece en éste y otros, donde el electrolito se concentra. Los

cationes que están en un compartimiento de diluidos migran por efecto del campo eléctrico

hacia el cátodo, encontrándose en primer lugar una membrana catiónica, que permite el

UNI – FIQT Página 1

Universidad Nacional de Ingeniería

Facultad de Ingeniería Química y Textil

Industria de los procesos químicos

transporte, pasando al compartimiento adyacente donde, en su camino, se encuentran con una

membrana aniónica que no pueden atravesar, quedando retenidos en este compartimiento.

Los aniones migran hacia el ánodo, encontrándose una membrana aniónica que pueden

atravesar para entrar en un compartimiento de concentrados, donde en su trayectoria se

encuentran con una membrana catiónica que no permite su transporte, quedando retenidos en

este compartimiento. Esta Perm selectividad encontrada en las membranas de intercambio

iónico es la base de los procesos de ED/EDR.

Para que ocurra un funcionamiento como el descrito anteriormente el módulo de electrodiálisis

debe estar formado por dos electrodos metálicos que establecen el campo eléctrico, cátodo y

ánodo, entre los cuales están colocadas las membranas.

En la figura 3.1. se representan dos tipos de membranas, una de transferencia aniónica (A) que

permite el paso de los iones negativos. Otra de transferencia catiónica (C), que permite el paso

de los iones positivos. Los dos tipos de membranas son eléctricamente conductoras e

impermeables al agua bajo presión (aproximadamente 3 a 5 atmósferas. Como se observa en la

figura 36 los compartimentos 2 y 4 han sido vaciados de iones (agua desalinizada), que han

pasado a los compartimentos 3 y 5 (agua concentrada en iones).

Por otro lado, también se pueden clasificar en función de su estructura física en:

Heterogéneas: formadas por dos fases poliméricas. Transferencia por los espacios

vacíos (membrana porosa).

Homogéneas: formadas por una sola fase polimérica. Estructuras sin poros donde el

paso de las sustancias a través de la membrana sigue un modelo de solución difusión,

en el que los componentes de la solución se disuelven en la membrana y posteriormente

se difunden a través de. Son los más utilizados.

Como se observa en la figura 3.2., hay compartimentos alternados de disoluciones concentradas

y desmineralizadas en esta célula de membranas, cuando se ha aplicado una diferencia de

potencial de corriente continua. Esta unidad da como resultado dos flujos principales y

separados; aguas desmineralizada y concentrada, y dos flujos menores de los compartimentos

de los electrodos. En las instalaciones normales, se unen varios cientos de estos compartimentos

en una pila de membranas para obtener el caudal de agua deseado.

Si el recipiente multicompartimental se gira por un extremo, tendremos la orientación normal

de una pila de membranas, figura 3.2.

Figura 3.2. Orientación normal de una pila de EDR

UNI – FIQT Página 2

Universidad Nacional de Ingeniería

Facultad de Ingeniería Química y Textil

Industria de los procesos químicos

Los espacios entre membranas representan los caminos de los flujos concentrados y

desmineralizados, formados por separadores de plástico (polietileno de baja densidad),

llamados espaciadores de flujo concentrado y desmineralizado respectivamente. Estos

espaciadores están dispuestos en pilas de tal modo que todos los flujos desmineralizados están

conectados entre sí y todos los flujos de concentrado también están interconectados. Una

sección que se repite, llamada par de célula, está compuesta por:

Una membrana de transferencia catiónica.

Un espaciador de flujo de agua desmineralizada.

Una membrana de transferencia aniónica.

Un espaciador de flujo de agua concentrada.

Una pila típica puede tener entre 300 y 500 pares de células. La mayoría de las pilas se pueden

incluir dentro de uno de los dos tipos básicos siguientes: Pilas de Caminos Tortuosos o Pilas de

Láminas de Fluido. Esta designación se debe al tipo de espaciador por el que fluye la disolución

en los compartimentos de la pila.

Módulos de flujo turbulento, donde la disolución se ve obligada a recorrer un camino

largo y serpenteante entre la entrada y salida.

Módulos de flujo laminar, donde la solución fluye directamente entre la entrada y salida.

Presenta un consumo energético menor y es, por tanto, el más utilizado

Figura 3.3. Pila de ED

La corriente de agua entra en la pila, figura 3.3, fluye en paralelo, sólo por los compartimentos

de desmineralización, mientras que la otra corriente entra en la pila de membranas y fluye sólo

en paralelo a través de los compartimentos de concentrado.

UNI – FIQT Página 3

Universidad Nacional de Ingeniería

Facultad de Ingeniería Química y Textil

Industria de los procesos químicos

Debe advertirse que los flujos de agua circulan entre las membranas y no por ellas. Cuando los

flujos de agua pasan entre las membranas, los iones son transferidos a través de las membranas,

desde la corriente desmineralizada a la concentrada por la acción del campo eléctrico de tipo

continuo.

El agua de los compartimentos de los electrodos, no se mezcla con los flujos de desmineralizado

ni concentrado. Después de salir de la pila, el flujo combinado de los electrodos se envía a un

desgasificador, para sacar al exterior los gases de las reacciones de oxidación-reducción

producidas.

En la figura 3.3 se muestra las placas superior e inferior que son de acero, y que se usan como

tirantes para comprimir la pila entera, sellando de este modo las membranas y los espaciadores

para proveer caminos para el concentrado y desmineralizado, evitando fugas de agua.

Espaciadores o separadores

Las membranas son esencialmente resinas intercambiadoras de iones fabricadas en forma de

lámina, que tienen orificios colectores. Los espaciadores están formados por dos hojas de

polietileno de baja densidad, con orificios que forman colectores que se alinean con los

colectores de las membranas, formando tubos verticales en la pila. El agua entra en un

espaciador entre dos membranas por los caminos del flujo, que están conectados con los

orificios colectores de salida. Existen dos cortes en los orificios del espaciador que canalizan

selectivamente el flujo de agua entre las membranas, para formar dos corrientes separadas de

concentrado y desmineralizado.

Figura 3.4. Espaciadores de flujo mineralizado y concentrado. Fuente: Patricia Martínez

Martínez (2012)

UNI – FIQT Página 4

Universidad Nacional de Ingeniería

Facultad de Ingeniería Química y Textil

Industria de los procesos químicos

Las funciones de un espaciador son varias:

Separar las membranas evitando que se toquen y cortocircuiten.

Originar un camino para que el agua pueda circular.

Generar la separación entre agua de alimentación y salmuera.

Provocar la mayor turbulencia posible.

Figura 3.5. Disposición de los espaciadores. Fuente: Patricia Martínez Martínez (2012)

En la figura 3.6 se muestra un corte seccional de un espaciador de camino tortuoso. Este

diagrama muestra un espaciador entre cada dos membranas para formar un compartimento de

flujo.

Figura 3.6. Corte seccional de un espaciador de camino turbulento

La turbulencia creada en el flujo promueve la mezcla, ayudando a la transferencia de iones a la

superficie de la membrana y reduciendo las incrustaciones en la superficie de las membranas.

El proceso estándar de ED a menudo necesita la adición de ácido y/o secuestrante a la corriente

de concentrado, con el fin de inhibir la precipitación de sales solubles (como CaCO3 y CaSO4) en

UNI – FIQT Página 5

Universidad Nacional de Ingeniería

Facultad de Ingeniería Química y Textil

Industria de los procesos químicos

el acumulador. Para mantener el rendimiento, el acumulador o batería de membrana debe

limpiarse periódicamente para eliminar incrustaciones y otras materias ensuciadoras de las

superficies. Esto se hace de dos maneras (Manual de desalación USAID, 1980) por limpieza in

situ (LIS) y por desmontaje de la batería.

Las soluciones especiales de limpieza (ácidos o bases diluidas) se hacen circular a través de la

batería, pero ésta necesita desmontarse y limpiarse mecánicamente a intervalos regulares para

eliminar la incrustación y otros materiales ensuciantes superficiales. El desmontaje regular es

una operación que consume tiempo y representa una desventaja del proceso de ED.

Aplicable para la recuperación y reutilización de concentrados aniónicos y/o catiónicos, siempre

que tenga la finalidad de regeneración y reutilización del agua en los siguientes sectores

industriales:

- Industria alimentaria.

- Industria gráfica.

- Industria química.

- Industria no-metálica.

- Industria de metales básicos.

- Tratamiento superficial.

- Industria textil.

3.1.3. Proceso de Electrodiálisis Bipolar

El proceso de ED bipolar utiliza membranas de intercambio iónico para separar y concentrar los

constituyentes ácido y base de una corriente de sal. El elemento clave en este proceso

electrodialítico es la membrana bipolar, así llamada porque está compuesta de dos capas

diferentes que son selectivas a los iones de cargas opuestas. Bajo el influjo de la corriente

eléctrica aplicada, el agua se difunde en la interface de membrana donde se divide en iones H+

y OH-, que después son transportados a través de las capas selectivas aniónicas y catiónicas,

respectivamente, a cámaras al otro lado de la membrana bipolar. El resultado final es la

acidificación o basificación de estas cámaras.

Para conseguir la producción neta de ácido y base, las membranas monopolares (por ejemplo,

intercambio catiónico y aniónico) se usan junto con las bipolares. Un esquema de unidad de

celda generalizada de tres compartimentos se ve en la figura 3.7. La sal (por ejemplo, sulfato

sódico) alimenta a la cámara que está entre las membranas aniónicas y catiónicas. Los cationes

(Na+) y aniones (SO2-4) se mueven sobre la membrana monopolar y se combinan con los iones

hidrógeno e hidróxido, como se muestra, para formar ácido y base. En una operación comercial,

hasta 200 de estas unidades se montan entre un solo lote de electrodos para formar una batería

compacta de separación de agua. La alimentación a las cámaras de ácido, base y sal se alcanza

por medio de manguitos interiores construidos en a batería. Si sólo se necesita obtener uno de

estos componentes (NaOH) en forma pura, la celda puede simplificarse en una unidad de dos

compartimentos. Sólo se utilizan aquí las membranas bipolares y catiónicas. El producto ácido

de esta celda, cuando se usa alimentación de sulfato de sodio sería una mezcla de ácido sulfúrico

y sal no convertida.

UNI – FIQT Página 6

Universidad Nacional de Ingeniería

Facultad de Ingeniería Química y Textil

Industria de los procesos químicos

Figura 3.7. Celda bipolar de triple compartimento de ED para conversión de sal en ácido y base.

Fuente: CIDTA (2011)

3.1.4. Proceso de Electrodiálisis Inversa (EDI) o Reversible (EDR)

El proceso de EDR opera sobre los mismos principios básicos del proceso estándar de ED. Sin

embargo, en el proceso de EDR, la polaridad de los electrodos se invierte periódicamente

(aproximadamente de 3 a 4 veces por hora) y, por medio de válvulas motorizadas, se

intercambian las salidas del acumulador de membrana del agua potable producto y del agua

residual. Los iones son transferidos así en direcciones opuestas a través de las membranas

(Figura 3.8). Esto ayuda a la rotura de la incrustación y al lavado y salida al exterior de lodos y

otros depósitos de las celdas. El agua producto que emerge de la celda previa de salmuera se

descarga normalmente al residuo por un tiempo de uno o dos minutos hasta que la calidad del

agua se haya restaurado. Nótese que esta inversión de polaridad se debe a dos características

inherentes al sistema: a) Las membranas de EDR son simétricas; operan de la misma forma en

ambas direcciones, y b) las pilas de EDR tienen una configuración simétrica, siendo idénticos los

compartimentos de concentrado y desmineralizado (Ramón Valerdi Pérez. 1999).

La operación automática del proceso EDR normalmente elimina la necesidad de dosificar ácido

y/o secuestrantes y la formación de incrustación en los compartimentos de los electrodos se

minimiza debido al cambio continuo de condiciones ácidas a básicas. Esencialmente, en la EDR

se usan tres métodos para eliminación de incrustaciones y otras materias ensuciantes de las

superficies (Manual de desalación USAID, 1980) comprendiendo el sistema de limpieza in situ,

desmontaje de la batería, como en la ED normal, e inversión del caudal y polaridad en la batería.

El sistema de inversión de la polaridad aumenta en gran medida los intervalos entre las tareas

de desmontaje y montaje, suministrando una reducción total del tiempo de mantenimiento.

La capacidad de la EDR para controlar la precipitación de la incrustación es más efectiva que la

ED normal, lo cual es una gran ventaja de este proceso, especialmente para las aplicaciones que

requieren altas recuperaciones de agua.

UNI – FIQT Página 7

Universidad Nacional de Ingeniería

Facultad de Ingeniería Química y Textil

Industria de los procesos químicos

Figura 3.8. Fuente: CIDTA (2011)

Etapas:

La manera en la que se dispone el conjunto de pilas se denomina etapa. La finalidad de las etapas

es prever suficiente área de membrana y tiempo de retención para eliminar una fracción

específica de sales del flujo desmineralizado. Se usan dos tipos de etapas, hidráulicas y eléctricas.

La pila de membranas de la figura 3.3, es un ejemplo de una etapa hidráulica y una eléctrica. Es

decir, el flujo de agua que entra en la pila, hace un solo recorrido a través de las membranas,

entre un único par de electrodos y sale al exterior.

Etapas hidráulicas

La máxima extracción de sales de una etapa hidráulica oscila entre un 40 y 60%, normalmente

del 50%. Para aumentar la cantidad de sales extraídas en un sistema ED, deben incorporarse

etapas adicionales. En sistemas donde son precisas altas capacidades, se incorporan etapas

hidráulicas adicionando más pilas en serie para obtener la desalinización deseada, figura 3.9.

Figura 3.9. Remoción de sales en tres etapas hidráulicas con rendimiento del 50% por etapa

UNI – FIQT Página 8

Universidad Nacional de Ingeniería

Facultad de Ingeniería Química y Textil

Industria de los procesos químicos

Para aumentar la capacidad de producción, se disponen líneas paralelas con diferentes etapas,

como por ejemplo la mostrada en la figura 3.10:

Figura 3.10. Disposición de tres líneas de tres etapas en paralelo

En sistemas donde las etapas hidráulicas adicionales se incorporan en el interior de una única

pila, se utiliza una o más membranas interetapas. Estas membranas son más gruesas (1mm),

para resistir una mayor presión diferencial que una membrana normal (0,5 mm). En la figura

3.11 se muestra una pila con tres etapas hidráulicas.

Figura 3.11. Pila de una etapa eléctrica y tres hidráulicas

UNI – FIQT Página 9

Universidad Nacional de Ingeniería

Facultad de Ingeniería Química y Textil

Industria de los procesos químicos

Etapas eléctricas

Las etapas eléctricas se llevan a cabo insertando pares de electrodos adicionales en la pila de

membranas. Esto da flexibilidad en el diseño del sistema, proveyendo las proporciones máximas

de extracción de sales.

Cada etapa eléctrica permite el uso de una corriente eléctrica controlada para cada par de

células en una etapa. Como se muestra en el ejemplo de la figura 3.12, si se usan dos etapas

eléctricas, habría dos corrientes independientes. Las etapas hidráulicas 1 y 2 son ahora la etapa

eléctrica 1, y la etapa hidráulica 3 es la etapa eléctrica 2. Tenemos la posibilidad ahora de

introducir una corriente eléctrica más baja a la etapa hidráulica 3, pueden adicionarse más pares

de células para disminuir la caída de presión a un nivel aceptable.

Figura 3.12. Pila de dos etapas eléctricas y tres hidráulicas

En resumen, la electrodiálisis reversible tiene cinco efectos positivos en el sistema de

membranas:

1. Rompe la capa de polarización 3 ó 4 veces cada hora, evitando incrustaciones y polarizaciones.

2. Rompe incrustaciones recientes y las elimina antes de que puedan crecer y dar lugar a

problemas.

3. Reduce la suciedad o formaciones similares sobre la superficie de las membranas por inversión

eléctrica del movimiento de las partículas coloidales.

4. Elimina la complejidad de problemas prácticos asociados a la necesidad de alimentación

continua de ácidos u otros productos químicos

5. Limpia automáticamente los electrodos con ácido formado durante la etapa anódica.

UNI – FIQT Página 10

Universidad Nacional de Ingeniería

Facultad de Ingeniería Química y Textil

Industria de los procesos químicos

3.2. ELECTROCOAGULACION

Uno de los desafíos mayores que enfrenta hoy la humanidad es proporcionar agua limpia a una

inmensa mayoría de la población mundial. Por ello, hay una necesidad urgente de desarrollar

técnicas innovadoras, más eficaces y económicas para el tratamiento de aguas residuales. La

electrocoagulación, una tecnología conocida desde principios del siglo XX, ha evolucionado,

siendo eficazmente aplicada en la actualidad para el tratamiento de las aguas residuales de la

industria del papel, la minería y la industria de metales pesados. Además, la electrocoagulación

se ha aplicado para tratar agua que contiene la pérdida de alimentos, grasas, tintes, partículas

suspendidas, entre otros. Desde esta perspectiva, la electrocoagulación se convierte en un

proceso electroquímico que puede tener resultados exitosos en su aplicación, optimizando los

factores que lo conforman, alcanzando el reto de proteger, conservar y recuperar el recurso

hídrico.

La electrocoagulación es un proceso que utiliza la electricidad para eliminar contaminantes en

el agua que se encuentran suspendidos, disueltos o emulsificados. La técnica consiste en inducir

corriente eléctrica en el agua residual a través de placas metálicas paralelas de diversos

materiales, dentro de los más comúnmente utilizados están el hierro y el aluminio. La corriente

eléctrica proporciona la fuerza electromotriz que provoca las reacciones químicas que

desestabilizan las formas en las que los contaminantes se encuentran presentes, bien sea

suspendidas o emulsificadas. Es así que los contaminantes presentes en el medio acuoso forman

agregados, produciendo partículas sólidas que son menos coloidales y menos emulsificadas (o

solubles) que en estado de equilibrio. Cuando esto ocurre, los contaminantes forman

componentes hidrofóbicos que se precipitan y/o flotan y se pueden remover fácilmente por

algún método de separación de tipo secundario.

En el proceso de electrocoagulación hay generación de coagulantes in situ por la disolución de

iones de aluminio o de hierro de los electrodos de aluminio o hierro respectivamente. Las

generaciones de iones metálicos tienen lugar en el ánodo y en el cátodo hay liberación de

burbujas de hidrógeno gaseoso las cuales ayudan a la flotación de las partículas floculadas, las

mismas que serán retiradas posteriormente.

La electrocoagulación es utilizada en la remoción de contaminantes de muy diversas aguas

residuales, tales como las de la industria de galvanoplastia, electro-plateado metálico, fábricas

de envasados, industria del papel (desperdicios de molinos de papel), peleterías, molinos de

acero, efluentes con contenido de cromo, plomo o mercurio y efluentes con contenido de

aceites como los generados por talleres de maquinaria, refinerías, talleres de reparación de

autos, transporte, almacenamiento y distribución de aceites, efluentes de la industria

alimentaria, lavanderías e industria textil, y finalmente ha sido utilizada en la remoción de los

contaminantes de las aguas para consumo humano y residuales domésticas

3.2.1 Reactor para la electrocoagulación

El reactor utilizado para realizar la electrocoagulación en una operación por batch, en su forma

más simple, está formado por una celda electroquímica con un ánodo y un cátodo dispuestos

en forma vertical y conectados a una fuente de energía externa. El material anódico se corroe

eléctricamente debido a la oxidación, mientras que el cátodo permanece pasivo.

El diseño formado por un par de electrodos no es el más adecuado a la hora del proceso ya que

para obtener una rata adecuada de disolución del metal se requiere de electrodos de gran área

superficial, es por esta razón que se utilizan celdas con electrodos monopolares en paralelo o

conectados en serie.

UNI – FIQT Página 11

Universidad Nacional de Ingeniería

Facultad de Ingeniería Química y Textil

Industria de los procesos químicos

El sistema para la electrocoagulación requiere de una fuente de corriente directa, un regulador

de densidad de corriente y de un multímetro para leer los valores de corriente. En la Figura 3.12

se muestran dos reactores para electrocoagulación con electrodos en paralelo.

Figura 3.12. Reactores para electrocoagulación tipo bach: (a) Reactor con electrodos

monopolares conectados en paralelo, (b) Reactor con electrodos monopolares conectados en

serie

Existen otros tipos de reactores para la electrocoagulación, uno de los más populares es el tipo

filtro prensa, está formado por una unidad de cobertura en forma de caja con un ánodo, un

cátodo y una membrana como se muestra en la Figura 3.13. Este sistema hace que su operación

y mantenimiento sea relativamente simple

Figura 3.13. Reactor tipo filtra prensa

Para la remoción de metales se usa el reactor de electrodo cilíndrico rotativo en el cual el cátodo

gira en el centro de la celda y el ánodo se encuentra fijo como se muestra en la Figura 3.14.

Figura 3.14. Reactor de electrodo cilíndrico rotativo

UNI – FIQT Página 12

Universidad Nacional de Ingeniería

Facultad de Ingeniería Química y Textil

Industria de los procesos químicos

Esta disposición permite aumentar la transferencia de masa en los electrodos y remover

partículas de metal del cátodo. Finalmente, también es usado para la remoción de metales, un

reactor de lecho fluidizado mostrado en la Figura 3.15. Este permite aumentar el área específica

superficial mejorando la eficiencia del proceso

Figura 3.15. Reactor de lecho fluidizado

Los materiales usados en el ánodo deben ser dimensionalmente estables, tales como el acero

que se utiliza en los reactores para la recuperación de metales, los electrodos más modernos

son fabricados de titanio con una pequeña capa de óxidos de metales nobles. Sin embargo, el

material más comúnmente utilizado es el aluminio. El cátodo puede ser de metal, grafito, fibras

de carbón, acero o titanio.

3.2.2. Proceso de electrocoagulación

Durante la electrólisis ocurren una serie de procesos físicos y químicos que se pueden describir

de la siguiente manera: El lado positivo sufre reacciones anódicas, mientras que el negativo sufre

reacciones catódicas.

Las placas de metal, tales como hierro o aluminio son utilizadas como electrodo de sacrificio o

placa consumible que aporta iones al sistema. Estos iones liberados neutralizan las cargas de las

partículas desestabilizando los sistemas de suspensión de los contaminantes dando inicio a la

coagulación. Los iones liberados remueven cualquier contaminante, bien sea por reacción

química y precipitación o agregando materiales coloidales que bien pueden flotar o precipitarse.

Además, como el agua contiene partículas coloidales, aceites u otros contaminantes, éstos se

mueven a través del campo eléctrico aplicado y pueden ionizarse, sufrir reacciones de

electrólisis o de hidrólisis o formar radicales libres que alteran las propiedades físicas y químicas

del agua y de los contaminantes, resultando en un estado reactivo y excitado lo cual es causa de

la liberación, destrucción o insolubilidad de los contaminantes3 . Para aumentar la eficiencia de

remoción de los iones indeseables, se puede hacer pasar el agua residual a través de una serie

de celdas que tienen electrodos compuestos de varios metales. Los parámetros como pH,

conductividad y potencial de óxido-reducción deben ser ajustados de acuerdo con el tipo de

contaminante.

3.2.3. Factores que afectan la electrocoagulación

Densidad de corriente: El suministro de corriente al sistema de electrocoagulación determina la

cantidad de iones de aluminio Al+3 o hierro Fe+2 liberados por los respectivos electrodos. Cuando

se usa una corriente demasiado grande, hay una transformación de energía eléctrica en energía

calórica que calienta el agua. Una densidad de corriente demasiado grande produciría una

disminución significativa en la eficacia. La selección de la densidad de corriente podría realizarse

teniendo en cuenta otros parámetros de operación como pH y temperatura.

UNI – FIQT Página 13

Universidad Nacional de Ingeniería

Facultad de Ingeniería Química y Textil

Industria de los procesos químicos

Presencia de NaCl: La sal aumenta la conductividad del agua residual. Se ha encontrado que los

iones de cloruro pueden reducir los efectos adversos de iones como HCO3- y SO4= pues la

presencia de iones carbonatos o sulfatos pueden conducir a la precipitación de Ca+2 y Mg+2

produciendo una capa insoluble depositada sobre los electrodos, que aumentaría el potencial

entre los electrodos decreciendo así la eficiencia de la corriente. Se recomienda, sin embargo,

que para un proceso de electrocoagulación normal se mantengan cantidades de Cl- del 20%.

pH: El efecto del pH en la electrocoagulación se refleja en la eficiencia de la corriente y se

relaciona con la disolución del hidróxido del metal, se ha encontrado que el rendimiento del

proceso depende de la naturaleza del contaminante y la mejor remoción se ha observado para

valores de pH cercanos a 7. No obstante a pH neutral el consumo de energía es alto, debido a

que hay variación de la conductividad. Cuando la conductividad es alta, el efecto del pH no es

significativo. El pH después de la electrocoagulación podría incrementarse para aguas residuales

ácidas, pero decrecer para aguas alcalinas. El incremento de pH a condiciones ácidas ha sido

atribuido a la reacción del hidrógeno en el cátodo dada por H2O +2e = H2 + 2OH- 4 .

Temperatura: Los efectos de la temperatura sobre la electrocoagulación no han sido muy

investigados, pero se ha encontrado que la eficiencia en la corriente incrementa inicialmente

hasta llegar a 60°C punto donde se hace máxima, para luego decrecer. El incremento de la

eficiencia con la temperatura es atribuido al incremento en la actividad de destrucción de la

película de óxido de aluminio de la superficie del electrodo.

3.3. BIBLIOGRAFÍA

Centro de Investigación y Desarrollo Tecnológico del Agua (CIDTA) de la Universidad de

Salamanca. (2011). Electrodiálisis: aplicaciones del proceso.

GUOHUA, Chen, XUEMING, Chen, and PO LOCK, Yue. Electrocoagulation and electroflotation of

restaurant wastewater. En: Journal of environmental engineering. Septiembre de 2000, 858-

863p.

Ministerio de Medio Ambiente y Medio Rural y Marino (2010). Guía para la Aplicación del R.D.

1620/2007 por el que se establece el Régimen Jurídico de la Reutilización de las Aguas

Depuradas

Martínez, P. M. (2012). Optimización de la planta de Electrodiálisis Reversible de Heineken de

España S.A.

OROZCO JULIO, ALVARO. La densidad de carga del electrólito como parámetro de control del

proceso de electrocoagulación. En. Revista Ainsa. Vol.5 Nº 2 (1985): p.3-30

Catálogo de la empresa de ultrafiltración "Totagua". (s.f.). Recuperado el 22 de noviembre de

2017, de http://www.totagua.com/pdf/equipos-depuracion/ultrafiltracion.pdf

Electrodiálisis: aplicaciones del proceso. (2011). Recuperado el 23 de noviembre de 2017, de

http://cidta.usal.es/cursos/ETAP/modulos/libros/ELECTRODIALISIS.pdf

La desalación de agua de mar y su tendencia actual. (2004). Recuperado el 23 de noviembre de

2017, de http://www.cubasolar.cu/biblioteca/energia/Energia32/HTML/articulo04.htm

La desalación de agua de mar. ¿Recurso hídrico alternativo? (1998). Recuperado el 22 de

noviembre de 2017, de

UNI – FIQT Página 14

Universidad Nacional de Ingeniería

Facultad de Ingeniería Química y Textil

Industria de los procesos químicos

http://www.dipalme.org/Servicios/Anexos/anexosiea.nsf/VAnexos/IEAPGA-c11/$File/PGA-

c11.pdf

Tecnología de membranas: Electrodiálisis. (s.f.). Recuperado el 23 de noviembre de 2017, de

http://www.sinia.cl/1292/articles-49990_24.pdf

UNI – FIQT Página 15

También podría gustarte

- Mantenimiento del sistema de carga con alternador. TMVG0209De EverandMantenimiento del sistema de carga con alternador. TMVG0209Calificación: 5 de 5 estrellas5/5 (1)

- ELECTRODIÁLISISDocumento45 páginasELECTRODIÁLISISMaycol Apolitano100% (4)

- Montaje de redes eléctricas aéreas de alta tensión. ELEE0209De EverandMontaje de redes eléctricas aéreas de alta tensión. ELEE0209Calificación: 4.5 de 5 estrellas4.5/5 (2)

- Manual OsmosisDocumento82 páginasManual Osmosisjosé luis aguilar100% (35)

- Hidráulica de tuberías: Abastecimiento de agua, redes y riegosDe EverandHidráulica de tuberías: Abastecimiento de agua, redes y riegosCalificación: 3 de 5 estrellas3/5 (1)

- Informe Tecnico 2Documento39 páginasInforme Tecnico 2NATALY NICOLE ORTIZ ZEVALLOSAún no hay calificaciones

- Diálisis y ElectrodiálisisDocumento8 páginasDiálisis y ElectrodiálisisMarce Eugenio0% (1)

- Teledetección del agua: Avances en técnicas de visión por computadora para la teledetección del aguaDe EverandTeledetección del agua: Avances en técnicas de visión por computadora para la teledetección del aguaAún no hay calificaciones

- Membranas SemipermeablesDocumento17 páginasMembranas SemipermeablesWild Rocha50% (2)

- Calidad de Aguas: Usos y AprovechamientoDe EverandCalidad de Aguas: Usos y AprovechamientoCalificación: 5 de 5 estrellas5/5 (1)

- Construccion y Utilizacion de Un Electrodializador en Serie para LaboratorioDocumento15 páginasConstruccion y Utilizacion de Un Electrodializador en Serie para LaboratoriomirkogragedaAún no hay calificaciones

- Coagulación Para Todos: Medicina Para TodosDe EverandCoagulación Para Todos: Medicina Para TodosCalificación: 4.5 de 5 estrellas4.5/5 (3)

- ElectrodialisisDocumento22 páginasElectrodialisisRonald Alcedo TapiaAún no hay calificaciones

- ElectrodiálisisDocumento7 páginasElectrodiálisisPõřĉêĺĺă VictorAún no hay calificaciones

- Procesos de Separacion Por MembranasDocumento353 páginasProcesos de Separacion Por MembranasgusrieloAún no hay calificaciones

- ÓsmosisDocumento14 páginasÓsmosisgianifalAún no hay calificaciones

- Electrodialisis en Tratamiento de AguasDocumento5 páginasElectrodialisis en Tratamiento de AguasCinthya Ballardo de la Cruz0% (1)

- Procesos de Separación Por MembranasDocumento20 páginasProcesos de Separación Por MembranasDana Ramirez FeoAún no hay calificaciones

- Reducción de ClorurosDocumento4 páginasReducción de ClorurosdilsaAún no hay calificaciones

- Electroquimica CaseraDocumento49 páginasElectroquimica Caserallangkillerr100% (1)

- MembranaDocumento10 páginasMembranaPaul Valadez TejedaAún no hay calificaciones

- Sistema de Separación Por Membranas GABYDocumento2 páginasSistema de Separación Por Membranas GABYFrancisco CastilloAún no hay calificaciones

- ElectrohiladoDocumento4 páginasElectrohiladoHaydee LiraAún no hay calificaciones

- Ósmosis InversaDocumento12 páginasÓsmosis InversaValeria VillalobosAún no hay calificaciones

- Electrodialisis EscritoDocumento7 páginasElectrodialisis EscritollamadmehsalvadorAún no hay calificaciones

- Electroquimica ModernaDocumento9 páginasElectroquimica ModernaLuis EnriqueAún no hay calificaciones

- Electrodialisis PDFDocumento9 páginasElectrodialisis PDFMarco Antonio MenesesAún no hay calificaciones

- JUSTIFICACIÓN y MarcoDocumento4 páginasJUSTIFICACIÓN y MarcoBere RangelAún no hay calificaciones

- Obtención de Agua Potable Mediante Ósmosis InversaDocumento6 páginasObtención de Agua Potable Mediante Ósmosis InversaJulian FernandoAún no hay calificaciones

- Tratamiento Por Osmosis InversaDocumento43 páginasTratamiento Por Osmosis InversaEdilson España DelgadoAún no hay calificaciones

- Electrodialisis PDFDocumento10 páginasElectrodialisis PDFNel Gutiérrez SalasAún no hay calificaciones

- Separaciones Por MembranaDocumento15 páginasSeparaciones Por Membranalesam21Aún no hay calificaciones

- Elementos Principales en La Electrodiálisis InversaDocumento4 páginasElementos Principales en La Electrodiálisis InversaNoeli Cutipa CcoariteAún no hay calificaciones

- Tarea 1-Transferencia de Masa.Documento33 páginasTarea 1-Transferencia de Masa.Hauslerr Mendoza LingánAún no hay calificaciones

- Membranas de Polímeros para El Tratamiento de AguasDocumento6 páginasMembranas de Polímeros para El Tratamiento de AguasSneyder HernandezAún no hay calificaciones

- Marco Teorico Osmosis Labo 3Documento8 páginasMarco Teorico Osmosis Labo 3asdf ñlkjAún no hay calificaciones

- Práctica Transporte A Traves de La MembranDocumento9 páginasPráctica Transporte A Traves de La Membranmpbeltran1Aún no hay calificaciones

- ElectrodiálisisDocumento16 páginasElectrodiálisisTesla DarkAún no hay calificaciones

- Métodos de Separación DiversosDocumento6 páginasMétodos de Separación DiversosMontse ZárateAún no hay calificaciones

- ElectrodialisisDocumento17 páginasElectrodialisisbetzaly100% (1)

- Composicion OsmosisDocumento10 páginasComposicion OsmosisScoott RoahtAún no hay calificaciones

- HemodialisisDocumento24 páginasHemodialisisYair CootAún no hay calificaciones

- ÓsmosisDocumento9 páginasÓsmosisPaola CabanayAún no hay calificaciones

- Tratamiento Aguas IndustrialesDocumento9 páginasTratamiento Aguas Industrialesjhon kingAún no hay calificaciones

- Informe 1. Introduccion A La UltrafiltracionDocumento12 páginasInforme 1. Introduccion A La UltrafiltracionGabriela CalzadillaAún no hay calificaciones

- Trabajo TecnoDocumento4 páginasTrabajo TecnoJorge MendezAún no hay calificaciones

- Mecanismo de FlotacionDocumento38 páginasMecanismo de FlotacionMaicol VargAún no hay calificaciones

- Canales Ionicos, Estructura y FuncionDocumento24 páginasCanales Ionicos, Estructura y FuncionScopy PrinterAún no hay calificaciones

- Osmosis InversaDocumento29 páginasOsmosis InversaPelis Charles100% (1)

- Tesis Problemas en Las Redes de Abastecimiento de Agua PotableDocumento81 páginasTesis Problemas en Las Redes de Abastecimiento de Agua PotableRonald Ledezma100% (1)

- Ultrafiltración y Ósmosis InversaDocumento39 páginasUltrafiltración y Ósmosis InversaRodolfo BeristainAún no hay calificaciones

- Osmosis Inversa y Micelas InversaDocumento20 páginasOsmosis Inversa y Micelas InversaClaudia Carolina Berríos FrezAún no hay calificaciones

- Ósmosis Forzada en Procesos de DesalaciónDocumento3 páginasÓsmosis Forzada en Procesos de DesalaciónaLciRaCepAún no hay calificaciones

- Osmosis Inversa PDFDocumento13 páginasOsmosis Inversa PDFSebastian UlrichAún no hay calificaciones

- Osmosis InversaDocumento10 páginasOsmosis InversapaulamunozcAún no hay calificaciones

- Corriente de Fuga Valores-Ruido-FallaDocumento9 páginasCorriente de Fuga Valores-Ruido-FallaJose GongoraAún no hay calificaciones

- Separación Por MembranasDocumento11 páginasSeparación Por MembranasKarla QuintanaAún no hay calificaciones

- ColoidesDocumento11 páginasColoidesIvonne GarcíaAún no hay calificaciones

- Laboratorio de Una Red CerradaDocumento7 páginasLaboratorio de Una Red Cerradasergioaran100% (1)

- NullDocumento41 páginasNullHector RafaelAún no hay calificaciones

- Normatividad Ambiental Peruana: Normas GeneralesDocumento8 páginasNormatividad Ambiental Peruana: Normas GeneralesHector RafaelAún no hay calificaciones

- Chifa: Av. Angélica Gamarra #618 - Los Nogales - Los Olivos - Telef: 553-1921Documento12 páginasChifa: Av. Angélica Gamarra #618 - Los Nogales - Los Olivos - Telef: 553-1921Hector RafaelAún no hay calificaciones

- Grupo B-Secado-PI136BDocumento25 páginasGrupo B-Secado-PI136BHector RafaelAún no hay calificaciones

- Torre de Enfriamiento InformeDocumento11 páginasTorre de Enfriamiento InformeHector RafaelAún no hay calificaciones

- Enlace QuimicoDocumento13 páginasEnlace QuimicoHector RafaelAún no hay calificaciones

- Diseño de La Columna de Absorción Con ReacciónDocumento52 páginasDiseño de La Columna de Absorción Con ReacciónHector RafaelAún no hay calificaciones

- Aguas PyseinDocumento6 páginasAguas PyseinHector RafaelAún no hay calificaciones

- La ElectrodiálisisDocumento1 páginaLa ElectrodiálisisHector RafaelAún no hay calificaciones

- Labo 5 - BombasDocumento45 páginasLabo 5 - BombasHector RafaelAún no hay calificaciones

- Poligonos Formulario PDFDocumento4 páginasPoligonos Formulario PDFHector RafaelAún no hay calificaciones

- Hidrogenacion Del Aceite VegetalDocumento33 páginasHidrogenacion Del Aceite VegetalHector RafaelAún no hay calificaciones

- IntroducciónDocumento13 páginasIntroducciónHector RafaelAún no hay calificaciones

- Difusión Molecular PDFDocumento22 páginasDifusión Molecular PDFHector RafaelAún no hay calificaciones

- Solucionario Cap 3 TreybalDocumento19 páginasSolucionario Cap 3 TreybalNicolásFrancoHernández100% (6)

- Enfermedades de La Leche CrudaDocumento59 páginasEnfermedades de La Leche CrudaAugusto CristaldoAún no hay calificaciones

- Perfil de Personalidad 16pf5Documento3 páginasPerfil de Personalidad 16pf5J Davi SalaAún no hay calificaciones

- Taller 3 ICE 2019-1 PDFDocumento4 páginasTaller 3 ICE 2019-1 PDFMaria Alejandra RodriguezAún no hay calificaciones

- Microoxigenacion en Vinos TintosDocumento2 páginasMicrooxigenacion en Vinos Tintosbony_ornelas@hotmailAún no hay calificaciones

- Cap. 6 - Eq. Molecular - Mat. Teórico - Prof. ColottaDocumento3 páginasCap. 6 - Eq. Molecular - Mat. Teórico - Prof. ColottaOrlando Diaz M.Aún no hay calificaciones

- La Estadística y Su Aplicación en La MineríaDocumento15 páginasLa Estadística y Su Aplicación en La MineríaCristian Morales SolisAún no hay calificaciones

- Un Camino Al PurgatorioDocumento7 páginasUn Camino Al PurgatorioSandra Milena RondonAún no hay calificaciones

- Mutaciones CromosomicasDocumento2 páginasMutaciones CromosomicasJimena AfonsoAún no hay calificaciones

- Taller Semana #11 Aminas y AmidasDocumento3 páginasTaller Semana #11 Aminas y AmidasMartin Flores ChavesAún no hay calificaciones

- Desarrollo Del Proyecto de VidaDocumento5 páginasDesarrollo Del Proyecto de Vidaana milena garcia dazaAún no hay calificaciones

- Informe de CurvasDocumento8 páginasInforme de Curvasmaria camila pacheco riveraAún no hay calificaciones

- BV 295993Documento3 páginasBV 295993Oscar GarciaAún no hay calificaciones

- DDP Tecnica de TrazadoDocumento33 páginasDDP Tecnica de Trazadokruiz25Aún no hay calificaciones

- Gestión de Costos y Presupuestos Iv - DpiDocumento2 páginasGestión de Costos y Presupuestos Iv - DpiPilar Acosta DavilaAún no hay calificaciones

- FAMILIOGRAMADocumento32 páginasFAMILIOGRAMAAlfonsoSaldañaChuquizutaAún no hay calificaciones

- Fagocitosis in Vitro (Prueba de Opsonocitofagocitosis)Documento10 páginasFagocitosis in Vitro (Prueba de Opsonocitofagocitosis)Romulo Aycachi Inga100% (5)

- Anomalías Congénitas en CristalinoDocumento4 páginasAnomalías Congénitas en CristalinoNidia M. Quispe Rodríguez100% (1)

- 1.23 Diseño y Selección de Herramientas de ManoDocumento4 páginas1.23 Diseño y Selección de Herramientas de ManoBrandon CortesAún no hay calificaciones

- Objetivos de La Carrera Ing CivilDocumento7 páginasObjetivos de La Carrera Ing CivilJeremias Josue MedinaAún no hay calificaciones

- Gaceta CDMX 529 BisDocumento48 páginasGaceta CDMX 529 BisAdrián Martin RiveraAún no hay calificaciones

- Libro Egregor y ArcontesDocumento222 páginasLibro Egregor y ArcontesMiguel Antonio Ruiz100% (1)

- A1 IdentidadDocumento4 páginasA1 IdentidadcharlyAún no hay calificaciones

- 2,4 DiclorofenolDocumento0 páginas2,4 DiclorofenolFederico LeonAún no hay calificaciones

- Cardellino Dohne Origen DesarrolloDocumento162 páginasCardellino Dohne Origen DesarrolloCesar AlarconAún no hay calificaciones

- Unidad Educativa de 16 de Febrero ADocumento6 páginasUnidad Educativa de 16 de Febrero ADavid CondoriAún no hay calificaciones

- Biologia Banco General y Piura-1Documento43 páginasBiologia Banco General y Piura-1Marvin Rueda SarangoAún no hay calificaciones

- Operacion de Gruas Horquillas Insua.Documento85 páginasOperacion de Gruas Horquillas Insua.Rodrigo SantanaAún no hay calificaciones

- Historia Natural de RubeolaDocumento1 páginaHistoria Natural de RubeolaJosé Luis Chávez88% (24)

- Herpes Simple PDFDocumento1 páginaHerpes Simple PDFelisa davilaAún no hay calificaciones

- AlgodònDocumento40 páginasAlgodònJorge Toriz MenesesAún no hay calificaciones