Documentos de Académico

Documentos de Profesional

Documentos de Cultura

TPM Hist PDF

TPM Hist PDF

Cargado por

Silmar GonzálezTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

TPM Hist PDF

TPM Hist PDF

Cargado por

Silmar GonzálezCopyright:

Formatos disponibles

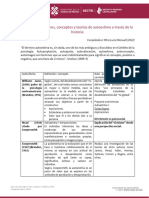

Mantenimiento Productivo Total

TPM

Introduccin

El Mantenimiento Productivo Total

(TPM) se pude definir como

unprograma para mejorar la

efectividad global de los equipos,

con la participacin activa de los

operarios.

El concepto total considera la

efectividad econmica total con la

participacin de todo el personal. El

TPM se ha implement

originalmente en Japn (1971).

Envuelve el concepto de mirar la

empresa como un todo, lo que lleva

a desagregar las actividades, por

ejemplo, el personal de produccin es incluido en las tareas de mantenimiento.

El objetivo inmediato del TPM es la eliminacin total de las prdidas de produccin:

obtencin de 0 prdidas de produccin implica 0 fallas y 0 defectos de calidad. Ello

mejora la efectividad del equipo, se reducen los costos y se incrementa la

productividad.

EL TPM promueve la idea de que los sistemas productivos son combinaciones de

hombres y mquinas (sistemas hombre-maquina) que deben ser optimizados como

conjunto, al mnimo costo.

Objetivos

Los objetivos del TPM son:

reducir el delay para poner al equipo en operacin;

mejorar la disponibilidad, incrementando la fraccin de tiempo productivo;

incrementar la vida de los equipos;

incluir a los usuarios de los equipos en su mantenimiento, con el apoyo de los

especialistas adecuados;

hacer uso equilibrado e intensivo del mantenimiento predictivo y preventivo;

mejorar la mantenibilidad de los equipos.

A nivel operativo el TPM logra que:

Cada operador sea responsable por su(s) maquina(s), y realice tareas de

mantenimiento bsicas tales como limpiar, lubricar, inspeccionar visualmente,

reportar si observa anomalas;

Formar pequeos grupos de trabajo para discutir problemas de mantenimiento,

sugerir mejoras y lograr una visin comn del conjunto mantenimiento-

empresa.

Mantenimiento Productivo Total

TPM

Sus caractersticas bsicas son:

postula la maximizacin de la efectividad del equipo

establece un sistema de mantenimiento programado que cubre el total de la

vida til del equipo.

cubre todos los departamentos involucrados.

Estas caractersticas se pueden resumir en un plan de mantenimiento ideado y

realizado por todos los trabajadores organizados en pequeos grupos. El TPM

tambin puede ser caracterizado por el tipo de actividad que promueve:

Mantenimiento autnomo

Mantenimiento preventivo y predictivo

Mejora de equipos

Las grandes perdidas

La mejora de la efectividad se obtiene eliminando las Seis Grandes Prdidas que

interfieren con la operacin, a saber:

1. Fallos del equipo, que producen prdidas de tiempo inesperadas.

2. Puesta a punto y ajustes de las mquinas que producen prdidas de tiempo al

iniciar una nueva operacin u otra etapa de ella. Por ejemplo, al inicio en la maana, al

cambiar de lugar de trabajo, al cambiar una matriz o hacer un ajuste.

3. Marchas en vaco, esperas y detenciones menores durante la operacin normal

que producen prdidas de tiempo, ya sea por la operacin de detectores, buzones

llenos, obstrucciones en las vas, etc.

4. Velocidad de operacin reducida, que produce prdidas de tiempo al no

obtenerse la velocidad de diseo del proceso.

5. Defectos en el proceso, que producen prdidas de tiempo al tener que rehacer

partes de l o reparar piezas defectuosas o completar actividades no terminadas.

6. Prdidas de tiempo propias de la puesta en marcha de un proceso nuevo,

marcha blanca, periodo de prueba, etc.

El anlisis cuidadoso de cada una de estas causas de baja productividad lleva a

encontrar las soluciones para eliminarlas y los medios para implementar estas ltimas.

Es fundamental que el anlisis sea hecho en conjunto por el personal de operaciones

y mantenimiento porque los problemas que causan la baja productividad son de

ambos tipos y las soluciones deben ser adoptadas en forma integral para que tengan

xito.

Mantenimiento Productivo Total

TPM

Conceptos bsicos

El mantenimiento productivo total busca la mejora de las operaciones de la fbrica

mejorando la actitud y la destreza de todo el personal, desde el gerente general hasta

el trabajador de terreno y mejorando el funcionamiento del equipo por medio de la

formacin del personal que est directamente relacionado con l.

La actitud corriente de los operadores y mantenedores es que cada uno tiene su

campo de accin y cada uno se interesa exclusivamente de la labor para la cual fue

contratado:

Yo soy de produccin y t eres de mantenimiento.

La primera etapa de la introduccin de TPM es el cambio de la actitud del operador de

tal manera que ste realice algunas tareas de mantenimiento en el equipo que maneja.

Para esto es necesario entrenarlo en conocimientos y destrezas de mantenimiento,

cosa que es posible slo si est dispuesto y motivado a ello.

Se trata de lograr que el operador se preocupe del equipo que l mismo utiliza para su

trabajo diario.Como consecuencia del cambio de actitud en operadores y

mantenedores tambin mejoran otras condiciones del ambiente de trabajo, por

aaadidura.

Seiri (orden), Seiton (armona en la distribucin), Seiso (integridad), Seiketsu

(aseo), Shitsuke (disciplina).

Actividades esenciales

Hay cinco actividades de un total de doce que se pueden identificar, que son

fundamentales para que el programa tenga xito.

El programa debe ser implementado teniendo muy en cuenta las caractersticas de la

industria, el mtodo de produccin, el estado del equipo y los problemas que son ms

habituales.

Mantenimiento Productivo Total

TPM

Estas actividades son:

1. Mejorar la efectividad de cada equipo. Seleccionar un equipo o familia de equipos y

formar un Grupo de Tarea para hacer el anlisis de su funcionamiento y llevar a cabo

la eliminacin de las Seis Grandes Prdidas logrando con ello la mejora de su

efectividad.

2. Implantar el mantenimiento autnomo por los operadores. Promover que se realicen

trabajos de mantenimiento por parte de pequeos grupos de terreno .

3. Implantar un buen sistema de administracin del mantenimiento que tenga bajo

control todas las funciones como planificacin, programacin, abastecimiento de

repuestos, herramientas, manuales de taller, etc. y que establezca trabajos peridicos

de mantenimiento preventivo.

4. Definir e implementar programas de capacitacin para mejorar los conocimientos y

destrezas de operadores y personal de mantenimiento.

5. Establecer un sistema para disear y producir equipos o componentes que permita

llevar a la prctica las mejoras que se propongan en confiabilidad, mantenibilidad y

ciclo econmico de vida.

En este aspecto hay que hacer mucho nfasis, recordando que son las condiciones de

diseo las que tienen la mayor importancia en la disponibilidad.

Mantenimiento autnomo

Dado que el mantenimiento realizado por los operadores es una de las caractersticas

distintivas de TPM es necesario prestarle la mayor atencin a la forma de implantarla.

La experiencia ha demostrado que este tipo de actividades que involucra a muchas

personas y en las cuales se requiere su participacin activa y positiva; necesita una

preparacin muy cuidadosa, desde el comienzo, por parte de todos los interesados.

El Instituto Japons de Mantenimiento Plantas (JIPM) ha desarrollado un mtodo de

siete pasos cuyo objetivo es lograr el cambio de actitud indispensable para el xito del

programa. Los pasos son:

1. Aseo inicial.

Limpiar la mquina de polvo y suciedad, a fin de dejar todas sus partes perfectamente

visibles. Lmplementar un programa de lubricacin, ajuste sus componentes y descubra

y repare todos sus defectos de funcionamiento.

2. Medidas para descubrir las causas de la suciedad, el polvo y las fallas.

Evite las causas de la suciedad, el polvo y el funcionamiento irregular, mejore los

lugares que son difciles de limpiar y de lubricar y reduzca el tiempo que se necesita

para limpiar y lubricar.

3. Preparacin de procedimientos standard de aseo y lubricacin.

Prepare procedimientos de comportamiento standard con el objeto que las actividades

de aseo, lubricacin y ajustes menores de los componentes se puedan realizar en

tiempos cortos. (Este procedimiento debe servir como estructura de referencia del

tiempo necesario a diario o peridicamente).

4. Inspecciones generales.

Entrene al personal en tcnicas de inspeccin por medio de manuales de inspeccin y

en el descubrimiento y reacondicionamiento de los defectos menores del equipo

descubiertos en las Inspecciones.

5. Inspecciones autnomas.

Prepare hojas de inspeccin autnoma y pngalas en prctica.

Mantenimiento Productivo Total

TPM

6. Orden y Armona en la distribucin.

Estandarice procedimientos administrativos para el trabajo y para todas aquellas

actividades como:

- Estndares para el aseo, inspeccin y lubricacin.

- Estandarizacin de registros.

- Estandarizacin de la administracin de herramientas.

7. Administracin autnoma de todas las actividades.

Desarrollar polticas y metas a nivel de toda la empresa y haga una rutina de las

actividades de mejora:registre sistemticamente el tiempo entre fallas y haga anlisis

que conduzcan al mejoramiento del equipo.

Segn este mtodo el mismo equipo que el operador maneja se usa para hacer

entrenamiento en el trabajo. El operador va adquiriendo gradualmente los

conocimientos y destrezas de mantenimiento a travs de los siete pasos de

entrenamiento e implantacin. A medida que va desarrollando las etapas va

aumentando tambin su inters por llevar adelante el TPM.

Estas etapas tambin incorporan actividades relacionadas con las 5 S. En cada una

el trabajador es ayudado por su jefe o por algn tcnico del departamento. Cuando

aprueba una etapa se le entrega un certificado que le permita seguir a la siguiente.

Este procedimiento para desarrollar mantenimiento autnomo debe realizarse por

medio de pequeos grupos de trabajo en cada rea ejecutora o lugar de trabajo. En

cada etapa deben recibir asesoramiento y asistencia para que tanto el trabajo de

grupo como el mantenimiento que realicen sean bien hechos.

Siguiendo este mtodo paso a paso mejoran tanto el trabajador como las mquinas.

Se obtienen excelentes resultados en la eliminacin de las 6 Grandes Prdidas, en el

mejoramiento general de la efectividad del equipo y en la obtencion de un lugar de

trabajo ms agradable.

Implementacin

El Japanese Institute of Plant Management sugiere los siguientes pasos:

1. Decisin al ms alto nivel;

2. Campaa de informacin y educacin con encuentros y seminarios;

3. Implementando medios de promover las ideas del TPM;

4. Elaborar un informe sobre el estado de los equipos;

5. Establecer un programa de implementacin de medio plazo;

6. Ponerlo en marcha;

7. Incrementar la disponibilidad de cada mquina;

8. Desarrollo del automantenimiento;

9. Optimizar, desde el punto de vista econmico, el nuevo servicio de mantenimiento.

10. Entrenamiento de los operadores, vistas sus nuevas labores;

11. Ajuste de la gestin a las nuevas practicas,

12. Despus de un plazo debido, medir resultados y establecer nuevos objetivos: el

proceso es iterativo.

Mantenimiento Productivo Total

TPM

La experiencia de muchas industrias ha indicado que cada uno de los pasos cumple

un papel importante y por lo tanto su seguimiento asegura el xito desde la etapa

preparatoria hasta la implantacin total.

El tiempo necesario para completar el programa vara de 2 a 3 aos. La etapa

preparatoria requiere entre 3 y 6 meses y esta constituida por los 5 primeros pasos.

1. La Gerencia da a conocer a toda la empresa su decisin de poner en prctica TPM.

El xito del programa depende del nfasis que ponga la Gerencia General en su

anuncio a todo el personal.

2. Se realiza una campaa masiva de informacin y entrenamiento a todos los niveles

de la empresa de tal manera que todo el mundo entienda claramente los conceptos de

TPM. Se utilizan todos los medios posibles como charlas, posters, diario mural, etc.,

de tal manera que se cree una atmsfera favorable al inicio del programa.

3. Se crean organizaciones para promover TPM, como ser un Comit de Gerencia,

Comits departamentales y Grupos de Tarea para analizar cada tema.

4. Se definen y emiten las polticas bsicas y las metas que se fijarn al programa

TPM. Con este objeto se realiza una encuesta a todas las operaciones de la empresa

a fin de medir la efectividad real del equipo operativo y conocer la situacin existente

con relacin a las 6 Grandes Prdidas.

Como conclusin se fijan metas y se propone un programa para cumplirlas.

5. Se define un plan maestro de desarrollo de TPM que se traduce en un programa de

todas las actividades y etapas.

6. Una vez terminada la etapa preparatoria anterior se da la partida oficial al

programa TPM con una ceremonia inicial con participacin de las ms altas

autoridades de la empresa y con invitados de todas las reas. Las etapas de

implementacin del programa contienen las 5 actividades esenciales,

7. Se inicia el anlisis y mejora de la efectividad de cada uno de los equipos de la

planta. Se define y establece un sistema de informacin para registrar y analizar sus

datos de confiabilidad y mantenibilidad.

8. Se define el sistema y se forman grupos autnomos de mantenimiento que inician

sus actividades inmediatamente despus de la partida oficial. En este momento el

departamento de mantenimiento ver aumentar su trabajo en forma considerable

debido a los requerimientos generados por los grupos desde las reas de produccin.

9. Se implementa un sistema de mantencion programada en el departamento de

mantenimiento.

10. Se inicia el entrenamiento a operadores y mantenedores a fin de mejorar sus

destrezas. Este programa debe empezar a, ms tardar 6 meses despus de la partida

oficial.

11. Se crea el sistema de mejoramiento de los equipos de la planta que permite llevar

a la prctica las ideas de cambio y modificaciones en el diseno para mejorar la

confiabilidad y mantenibilidad.

12. Esta etapa busca consolidar la implantacin total de TPM y obtener un alto nivel de

efectividad del equipo. Con este objeto se deben crear estmulos a los logros internos

del programa TPM en los diversos departamentos de la empresa.

También podría gustarte

- UF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoDe EverandUF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoAún no hay calificaciones

- 1 TU CABEZA TE ENGANA 3 Cap1Documento17 páginas1 TU CABEZA TE ENGANA 3 Cap1IngridAún no hay calificaciones

- Pilares Del TPM CompletosDocumento17 páginasPilares Del TPM CompletosOmar Morones100% (1)

- La Filosofía Del TPMDocumento7 páginasLa Filosofía Del TPMAnonymous wn5gfKAjHjAún no hay calificaciones

- Algunas Definiciones Conceptos y Teorías de Autoestima A Través de La Historia - Manuell - 2022Documento8 páginasAlgunas Definiciones Conceptos y Teorías de Autoestima A Través de La Historia - Manuell - 2022Mtra. Lucía Manuell100% (1)

- Mantenimiento AutonomoDocumento22 páginasMantenimiento AutonomoJuan Coasaca Portal100% (2)

- Mantenimiento AutonomoDocumento10 páginasMantenimiento AutonomoAlfonso Guerrero100% (3)

- UF0163 - Mantenimiento básico de instalacionesDe EverandUF0163 - Mantenimiento básico de instalacionesAún no hay calificaciones

- Mantenimiento Productivo TotalDocumento15 páginasMantenimiento Productivo TotalCodigo de BarrasAún no hay calificaciones

- TPMDocumento43 páginasTPMCecilia Janet Mendez Ramirez100% (1)

- Mantenimiento Productivo Total y 5sDocumento7 páginasMantenimiento Productivo Total y 5sAlejandro RamirezAún no hay calificaciones

- UF1255 - Planificación y desarrollo de carrozados y reformas de importanciaDe EverandUF1255 - Planificación y desarrollo de carrozados y reformas de importanciaAún no hay calificaciones

- Filosofia RCM y TPMDocumento7 páginasFilosofia RCM y TPMJose Lara0% (2)

- Definicion de TPMDocumento5 páginasDefinicion de TPMWilson Miguel Cabrera CruzAún no hay calificaciones

- Mantenimiento TPMDocumento67 páginasMantenimiento TPMmauAún no hay calificaciones

- UNIDAD III FILOSOFIA TPM y Unidad IV RCM TecnicasDocumento42 páginasUNIDAD III FILOSOFIA TPM y Unidad IV RCM Tecnicaskevin hernandezAún no hay calificaciones

- 8 Pilares de TPMDocumento15 páginas8 Pilares de TPMLeoAún no hay calificaciones

- Programa de Higiene y Seguridad IndustrialDocumento7 páginasPrograma de Higiene y Seguridad IndustrialBairon Sánchez CárdenasAún no hay calificaciones

- TPM FinalDocumento15 páginasTPM FinalAldahir Bautista SenaAún no hay calificaciones

- Actividad 5 - Fin Del CaminoDocumento12 páginasActividad 5 - Fin Del Caminokaterine50% (2)

- Los Cinco Grandes Factores de La PersonalidadDocumento3 páginasLos Cinco Grandes Factores de La PersonalidadSandra MORA NUÑEZZAún no hay calificaciones

- Trastornos de Personalidad - Mirada IntegralDocumento410 páginasTrastornos de Personalidad - Mirada Integralcarolinaabalo100% (5)

- (TPM) Mantención Productiva TotalDocumento9 páginas(TPM) Mantención Productiva TotalleonunezcernaAún no hay calificaciones

- Apuntes TPM Hasta 16112020Documento54 páginasApuntes TPM Hasta 16112020GINO PONTIGO MUNOZAún no hay calificaciones

- TPM PDFDocumento13 páginasTPM PDFjuanAún no hay calificaciones

- Admin MantDocumento6 páginasAdmin MantPaul Enrique Gutierrez CecenaAún no hay calificaciones

- Ion de Diferencia Las Etapas de La Implemetacion Del TPMDocumento11 páginasIon de Diferencia Las Etapas de La Implemetacion Del TPMJuan TorrezAún no hay calificaciones

- Catálogo de Herramientas de TPMDocumento26 páginasCatálogo de Herramientas de TPMVictor Hugo Hernandez MateoAún no hay calificaciones

- TPM PasosDocumento4 páginasTPM PasosAlberto HortaAún no hay calificaciones

- Metodología TPMDocumento27 páginasMetodología TPMRandy CuxúnAún no hay calificaciones

- Principios TPMDocumento10 páginasPrincipios TPMNestor AgrAún no hay calificaciones

- Actividad 7 - Martínez Betanzos Yareth Sofía PDFDocumento13 páginasActividad 7 - Martínez Betanzos Yareth Sofía PDFYareth Sofia Martinez BetanzosAún no hay calificaciones

- Mantenimiento Productivo Total (TPM)Documento5 páginasMantenimiento Productivo Total (TPM)Jesus RodriguezAún no hay calificaciones

- 8 Pilares Del TPM PDFDocumento16 páginas8 Pilares Del TPM PDFAlicia GarcíaAún no hay calificaciones

- Smed, TPM, Poka YokeDocumento10 páginasSmed, TPM, Poka YokeYADYS SOLANO100% (1)

- Universidad Vizcaya de Las Américas Campus Piedras NegrasDocumento9 páginasUniversidad Vizcaya de Las Américas Campus Piedras NegrasLuis Mario Covarrubias VazquezAún no hay calificaciones

- 8 Pilares Del TPMDocumento15 páginas8 Pilares Del TPMLeoAún no hay calificaciones

- Mantenimiento Productivo Total TPMDocumento12 páginasMantenimiento Productivo Total TPMJAVIER BLASCOAún no hay calificaciones

- PORTAFOLIO EVIDENCIAS Tecnicas TPM Y RCM CompletoDocumento59 páginasPORTAFOLIO EVIDENCIAS Tecnicas TPM Y RCM CompletoNavarrete PinedaAún no hay calificaciones

- Capitulo ViDocumento5 páginasCapitulo ViSebastian L. TavaraAún no hay calificaciones

- La Implantación Del Mantenimiento Autónomo Sus Siete Pasos.Documento8 páginasLa Implantación Del Mantenimiento Autónomo Sus Siete Pasos.Marcos100% (1)

- PotrDocumento3 páginasPotrRuben RamirezAún no hay calificaciones

- ¿Cuál Es El Principio Básico Del TPM?: 1. Mejoras EnfocadasDocumento7 páginas¿Cuál Es El Principio Básico Del TPM?: 1. Mejoras EnfocadasRaul Isaac Espindola GonzalezAún no hay calificaciones

- Qué Es El TPMDocumento14 páginasQué Es El TPMgustavo811Aún no hay calificaciones

- Historia y Evolucion Del TPMDocumento10 páginasHistoria y Evolucion Del TPMMichael CañonAún no hay calificaciones

- A1 TPMDocumento6 páginasA1 TPMJuan LunaAún no hay calificaciones

- Mantenimiento-productivo-total-TPMDocumento12 páginasMantenimiento-productivo-total-TPMJAVIER BLASCOAún no hay calificaciones

- TPM DiapositivasDocumento39 páginasTPM DiapositivasFer BHdezAún no hay calificaciones

- TPMDocumento33 páginasTPMAsanti Carrillo Lecter100% (1)

- Actv 3Documento7 páginasActv 3Erik MontoyaAún no hay calificaciones

- Capitulo 1Documento25 páginasCapitulo 1mauricio santacolomaAún no hay calificaciones

- NAID NAID 548 FORMATOALUMNOTRABAJOFINAL-mantenimiento+industrialDocumento11 páginasNAID NAID 548 FORMATOALUMNOTRABAJOFINAL-mantenimiento+industrialMargarita SoveroAún no hay calificaciones

- Resumen - Introducción Al Mantenimiento Productivo Total.Documento4 páginasResumen - Introducción Al Mantenimiento Productivo Total.FREDDY JHOAN CORDOBA APRAEZAún no hay calificaciones

- Definicion Del MTPDocumento13 páginasDefinicion Del MTPAngel Guzmán RamosAún no hay calificaciones

- MANTENIMIENTODocumento158 páginasMANTENIMIENTOAXEL RIVERA100% (1)

- RCM Vs TPMDocumento12 páginasRCM Vs TPMRamiro GudiñoAún no hay calificaciones

- Mantenimiento Productivo TotalDocumento7 páginasMantenimiento Productivo Totaldavid puchetaAún no hay calificaciones

- ¿Qué Es El TPM?: 2MI-G3 Alan García Portillo 7731402427Documento5 páginas¿Qué Es El TPM?: 2MI-G3 Alan García Portillo 7731402427Alan GarciaAún no hay calificaciones

- Mantenimiento Productivo TotalDocumento18 páginasMantenimiento Productivo Totalgabriel pacovilca arhuataAún no hay calificaciones

- Mantenimiento TPMDocumento10 páginasMantenimiento TPMPatricia Cornejo CastroAún no hay calificaciones

- TPM CNC Cesar BetancourtDocumento5 páginasTPM CNC Cesar BetancourtCesarBetancourtAún no hay calificaciones

- Foro TematicoDocumento5 páginasForo TematicoKessly CarrascoAún no hay calificaciones

- CLASE 28 de Mayo TPMDocumento20 páginasCLASE 28 de Mayo TPMTintianoAún no hay calificaciones

- Mantenimiento Autónomo - 6uDocumento32 páginasMantenimiento Autónomo - 6uKarlos Andrés ValenzuelaAún no hay calificaciones

- Sistemas de Mantenimiento Productivo TotalDocumento10 páginasSistemas de Mantenimiento Productivo TotalLiz LopezAún no hay calificaciones

- Mantenimiento AutónomoDocumento15 páginasMantenimiento AutónomoElizabeth FelizAún no hay calificaciones

- Terapia NarrativaDocumento50 páginasTerapia NarrativaRonald CarrascoAún no hay calificaciones

- Guía ORDEN CERRADODocumento27 páginasGuía ORDEN CERRADOAngela CruzAún no hay calificaciones

- Modulo 2Documento77 páginasModulo 2carinasalvinoAún no hay calificaciones

- El Árbol Kosmico Edi 3 PDFDocumento222 páginasEl Árbol Kosmico Edi 3 PDFYaniniAún no hay calificaciones

- MMPI 2 Parte BDocumento50 páginasMMPI 2 Parte BKarla FloresAún no hay calificaciones

- Trabajo Final Grupo 4Documento26 páginasTrabajo Final Grupo 4Yahaira JoseAún no hay calificaciones

- CÓMO DESARROLLAR LA AUTOMOTIVACIÓN EN EL TRABAJO LaiberDocumento13 páginasCÓMO DESARROLLAR LA AUTOMOTIVACIÓN EN EL TRABAJO LaiberJorge Rojas GuillénAún no hay calificaciones

- Quiz 1 - Semana 3 - RA - SEGUNDO BLOQUE-SISTEMAS DE SELECCION - (GRUPO1)Documento7 páginasQuiz 1 - Semana 3 - RA - SEGUNDO BLOQUE-SISTEMAS DE SELECCION - (GRUPO1)Carlos David ViveroAún no hay calificaciones

- Teoria 12 - Motivacion PDFDocumento22 páginasTeoria 12 - Motivacion PDF05-ES-HU-GELEN ROCIO ORELLANA CUEVAAún no hay calificaciones

- LUDOPATIADocumento11 páginasLUDOPATIAGary Diego Gutierrez VegaAún no hay calificaciones

- Tarea Je 1Documento6 páginasTarea Je 1Jesus A JGAún no hay calificaciones

- High School DXD X Lector Masculino - Capitulo Donde Raynare MuereDocumento6 páginasHigh School DXD X Lector Masculino - Capitulo Donde Raynare MuereDaniel AvilaAún no hay calificaciones

- 1ro - Unidad 0 2024Documento3 páginas1ro - Unidad 0 2024Omar Lucas MuñozAún no hay calificaciones

- Inteligencia Táctica Entenderla y Entrenarla - Josep Sola SantesmasesDocumento25 páginasInteligencia Táctica Entenderla y Entrenarla - Josep Sola SantesmasesAby CardozoAún no hay calificaciones

- Guía de Actividades y Rúbrica de Evaluación-Soberania AlimentariaDocumento12 páginasGuía de Actividades y Rúbrica de Evaluación-Soberania AlimentariacindyAún no hay calificaciones

- Planificación y Control Del EntrenamientoDocumento3 páginasPlanificación y Control Del EntrenamientopalometaAún no hay calificaciones

- Gandolfo, Elvio - Obra Poética de Circe MaiaDocumento7 páginasGandolfo, Elvio - Obra Poética de Circe MaiaEmilio100% (1)

- Semana 19 Día 3 - Tutoría - YOUTUBEDocumento4 páginasSemana 19 Día 3 - Tutoría - YOUTUBEJunior King CasoAún no hay calificaciones

- Adela BusquetDocumento7 páginasAdela Busquetmilcrepusculos7678Aún no hay calificaciones

- Experiencia de Aprendizaje Marzo / 2 022: "Con Alegría Regresamos A La Escuela en Un Clima de Paz y ArmoníaDocumento21 páginasExperiencia de Aprendizaje Marzo / 2 022: "Con Alegría Regresamos A La Escuela en Un Clima de Paz y ArmoníaCesarAlessRamirezAlvaradoAún no hay calificaciones

- Presentación de Caso ClínicoDocumento2 páginasPresentación de Caso ClínicoJOSÉ DAVID SALCEDO CASTROAún no hay calificaciones

- Plan de Área Inglés Grado 7°Documento2 páginasPlan de Área Inglés Grado 7°Diana Alejandra Sanchez Peralta100% (1)

- API 2 Teoria de La ComunicacionDocumento5 páginasAPI 2 Teoria de La ComunicacionPablo RuizAún no hay calificaciones

- Sentipensar Con La Tierra (Reseña)Documento11 páginasSentipensar Con La Tierra (Reseña)Olver Quijano ValenciaAún no hay calificaciones