Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Diapositiva Corrosion

Cargado por

Alejandra Cova0 calificaciones0% encontró este documento útil (0 votos)

24 vistas7 páginasLa corrosión por grietas ocurre en hendiduras y bajo superficies protegidas donde pueden existir soluciones estancadas. Se produce por la disolución del metal en contacto con una solución salina en presencia de oxígeno. Es un problema frecuente en muelles navales y se caracteriza por la formación y propagación de grietas que pueden debilitar la estructura. La prevención incluye usar ensambles soldados en lugar de atornillados, diseñar drenajes y eliminar grietas mediante soldadura.

Descripción original:

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PPTX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoLa corrosión por grietas ocurre en hendiduras y bajo superficies protegidas donde pueden existir soluciones estancadas. Se produce por la disolución del metal en contacto con una solución salina en presencia de oxígeno. Es un problema frecuente en muelles navales y se caracteriza por la formación y propagación de grietas que pueden debilitar la estructura. La prevención incluye usar ensambles soldados en lugar de atornillados, diseñar drenajes y eliminar grietas mediante soldadura.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPTX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

24 vistas7 páginasDiapositiva Corrosion

Cargado por

Alejandra CovaLa corrosión por grietas ocurre en hendiduras y bajo superficies protegidas donde pueden existir soluciones estancadas. Se produce por la disolución del metal en contacto con una solución salina en presencia de oxígeno. Es un problema frecuente en muelles navales y se caracteriza por la formación y propagación de grietas que pueden debilitar la estructura. La prevención incluye usar ensambles soldados en lugar de atornillados, diseñar drenajes y eliminar grietas mediante soldadura.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPTX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 7

CORROSIÓN POR GRIETAS

La corrosión por grietas es una forma de

corrosión electroquímicamente localizada que

puede presentarse en hendiduras y bajo

superficies protegidas, donde pueden existir

soluciones estancadas.

Tiene una reconocida importancia en ingeniería

ya que su presencia es frecuente bajo juntas,

remaches, pernos y tornillos, entre válvulas y

sus asientos, bajo depósitos porosos y en

muchos lugares similares.

CORROSIÓN POR GRIETAS

El mecanismo básico de corrosión

por grietas, considera un metal M en

contacto con una solución salina, en

presencia de oxígeno. En este

proceso produce la disolución del

metal M y la reducción de iones de

Oxígeno e Hidróxido.

CORROSIÓN POR GRIETAS EN EL ÁMBITO NAVAL

MUELLES:

La corrosión por grietas es un problema

frecuente en muelles navales debido a su

exposición constante a agua salada,

humedad y otros elementos corrosivos.

Este tipo de corrosión se caracteriza por la

formación de grietas en la superficie del

material, que se propagan en profundidad y

pueden debilitar la estructura del muelle

hasta el punto de comprometer su

integridad.

PREVENCIÓN DE LA CORROSIÓN POR GRIETAS

1. Usar en las estructuras ensambles de

extremos completamente soldados en

lugar de otros atornillados o remachados.

2. Diseñar recipientes para drenaje

completo donde puedan acumularse

soluciones estancadas.

3. Las grietas presentes en las estructuras,

se deben eliminar mediante la aplicación de

soldadura continua y blanda.

4. Es recomendado optar por el uso de

uniones sólidas.

CORROSIÓN INTERGRANULAR

La corrosión intergranular llega a suceder

en los límites de grano o zonas adyacentes

donde hay la presencia de alguna impureza.

Y también ocurre por el exceso o la escasez

de uno de sus elementos de aleación. O por

la escasez del elemento de resistencia a la

corrosión.

Este tipo de corrosión generalmente se da

en los metales de aluminio, cobre y de acero

inoxidable.

CORROSIÓN INTERGRANULAR EN EL ÁMBITO

NAVAL

PLATAFORMAS:

Este es un problema común en las

plataformas navales debido a la exposición

al ambiente marino salino. Esto puede

debilitar el material y comprometer la

integridad estructural de la plataforma

naval.

Los factores que contribuyen a la

corrosión intergranular en plataformas

navales incluyen la composición química

del metal o aleación, la temperatura, la

humedad y la presencia de cloruros y otros

contaminantes en el agua de mar.

PREVENCIÓN DE LA CORROSIÓN

INTERGRANULAR

1. Para evitar este tipo de corrosión se

debe evitar calentar el acero entre el

rango de la temperatura de

sensibilización (450 - 850 °C).

2. Otra forma de prevenir este fenómeno

es utilizar aceros con bajo contenido de

carbono, inferior a 0,02%.

3. En el caso de soldadura, para evitar

este fenómeno corrosivo se debe

soldar partes delgadas para que así al

terminar la soldadura la pieza libere el

calor tan rápidamente que no dé tiempo

a la formación de los carburos.

También podría gustarte

- Estructuras de Concreto en Ambiente Marino Ing Manuel Gonzales de La CDocumento27 páginasEstructuras de Concreto en Ambiente Marino Ing Manuel Gonzales de La CRoly MittaAún no hay calificaciones

- Materiales Resistentes A La CorrosionDocumento8 páginasMateriales Resistentes A La Corrosionromy del jesusAún no hay calificaciones

- Resistencia A La Corrosión de Los Aceros InoxidablesDocumento7 páginasResistencia A La Corrosión de Los Aceros InoxidablesEduardo ObesoAún no hay calificaciones

- Corrosión Del Acero PDFDocumento3 páginasCorrosión Del Acero PDFmandujano_jhAún no hay calificaciones

- Tipos de CorrosiónDocumento14 páginasTipos de CorrosiónJuan CamiloAún no hay calificaciones

- Corrosión Por Picaduras y Corrosión IntersticialDocumento5 páginasCorrosión Por Picaduras y Corrosión IntersticialRicardo Rivas RemonAún no hay calificaciones

- Corrosión de MetalesDocumento5 páginasCorrosión de MetalesJona E. Paredes AlvaradoAún no hay calificaciones

- Corrosion y Oxidacion en La Construccion CivilDocumento6 páginasCorrosion y Oxidacion en La Construccion CivilJorgeFernandoFernandezPezoAún no hay calificaciones

- Corrosion y Desgaste 2do TrabajoDocumento11 páginasCorrosion y Desgaste 2do TrabajoDavid Villamizar Da CorteAún no hay calificaciones

- Corrosion y Agua para CalderasDocumento73 páginasCorrosion y Agua para CalderasMyriam GarciaAún no hay calificaciones

- Erosion CorrosionDocumento9 páginasErosion CorrosionCesar Perez SerratoAún no hay calificaciones

- Tipos de Corrosion en Una AeronaveDocumento8 páginasTipos de Corrosion en Una AeronaveCamiloPrieto50% (2)

- TREA FINAL (Corrosion en Las Embarcaciones)Documento22 páginasTREA FINAL (Corrosion en Las Embarcaciones)lizbeth suarezAún no hay calificaciones

- Tipos de Corrosion en Una AeronaveDocumento8 páginasTipos de Corrosion en Una AeronaveCamiloPrieto0% (1)

- Materiales Resistentes A La CorrosiónDocumento5 páginasMateriales Resistentes A La CorrosiónmiguelAún no hay calificaciones

- Corrosion y Tioos de Corrosion en TuberiasDocumento31 páginasCorrosion y Tioos de Corrosion en Tuberiasjhery100% (2)

- Trabajo EntregaDocumento8 páginasTrabajo EntregaKATRHIN XIMENA SANCHEZ RAMOSAún no hay calificaciones

- ManualMDPC PerrottaR ElAtracheRDocumento31 páginasManualMDPC PerrottaR ElAtracheRRakan El AtracheAún no hay calificaciones

- (Microsoft Word - Tipos de CosrrosiDocumento2 páginas(Microsoft Word - Tipos de CosrrosiIsabel Cristina Niño CamachoAún no hay calificaciones

- Corrosion FiliformeDocumento9 páginasCorrosion FiliformeMontse Buaki SogóAún no hay calificaciones

- Corrosión PresentaciónDocumento32 páginasCorrosión PresentaciónjavierAún no hay calificaciones

- La Corrosión en El Acero CorrugadoDocumento3 páginasLa Corrosión en El Acero CorrugadoEduardo Chavez CastellanosAún no hay calificaciones

- La Corrosión en El Acero CorrugadoDocumento3 páginasLa Corrosión en El Acero CorrugadoEduardo Chavez CastellanosAún no hay calificaciones

- Clasificación de La Corrosión Según La Apariencia de La Superficie AtacadaDocumento4 páginasClasificación de La Corrosión Según La Apariencia de La Superficie AtacadaMartín SosaAún no hay calificaciones

- Beige Minimal Professional Business Project PresentationDocumento7 páginasBeige Minimal Professional Business Project PresentationFoster GamesAún no hay calificaciones

- Banco de Preguntas CorrosiónDocumento16 páginasBanco de Preguntas CorrosiónKatito Navarro80% (5)

- Tipos de Corrosion PDFDocumento122 páginasTipos de Corrosion PDFMilnerSegoviaSegoviaAún no hay calificaciones

- CORROSIONDocumento8 páginasCORROSIONllerenaAún no hay calificaciones

- Cómo Evitar Que Los Metales Se CorroanDocumento11 páginasCómo Evitar Que Los Metales Se CorroanalexAún no hay calificaciones

- Investigación U VIIDocumento13 páginasInvestigación U VIIAlbertoAún no hay calificaciones

- Corrocion en BarcosDocumento5 páginasCorrocion en BarcosAnonymous M0OEZEKoGiAún no hay calificaciones

- Tipos de Corrosion - Tecnologia de MaterialesDocumento6 páginasTipos de Corrosion - Tecnologia de MaterialesAdriano Mera0% (1)

- Proteccion Contra El Deterioro y Fallas de Los Metales Ion TerminadaDocumento15 páginasProteccion Contra El Deterioro y Fallas de Los Metales Ion TerminadaVictor Javier ZavaletaAún no hay calificaciones

- Materiales Resistentes A La CorrosionDocumento10 páginasMateriales Resistentes A La CorrosionAlejandro David Urbina FerrerAún no hay calificaciones

- La CorrosiónDocumento5 páginasLa CorrosiónDelgadillo alba RobbyAún no hay calificaciones

- Practica 3 Metodos de Control de La CorrosionDocumento7 páginasPractica 3 Metodos de Control de La CorrosionDaniel IbarraAún no hay calificaciones

- Corrosion Atmosferica de AceroDocumento18 páginasCorrosion Atmosferica de AceroAngela Tisnado LeónAún no hay calificaciones

- Semana 15Documento20 páginasSemana 15Luis Fernando Achahui TaypeAún no hay calificaciones

- Taller de CorrosionDocumento9 páginasTaller de Corrosionnovedades reeferAún no hay calificaciones

- La CorrosiónDocumento7 páginasLa CorrosiónDilanGamerAún no hay calificaciones

- Corrosion de Los Aceros InoxidablesDocumento10 páginasCorrosion de Los Aceros InoxidablesAriel NemcoAún no hay calificaciones

- Corrosión AeroespacialDocumento39 páginasCorrosión AeroespacialBryam David33% (3)

- Informe CorrosionDocumento13 páginasInforme CorrosionJosue BurgosAún no hay calificaciones

- Tipos de CorrosionnnnnDocumento8 páginasTipos de CorrosionnnnnValeria TarazonaAún no hay calificaciones

- Corrosión en Los MetalesDocumento11 páginasCorrosión en Los Metalesjunior valenciaAún no hay calificaciones

- Como Evitar La CorrosionDocumento16 páginasComo Evitar La CorrosionArturo Apodaca67% (6)

- Tipos de CorrosiónDocumento18 páginasTipos de Corrosiónluis_d_mAún no hay calificaciones

- Corrosión GalvánicaDocumento41 páginasCorrosión GalvánicaestebanAún no hay calificaciones

- Ejemplos de Corrosión en La Vida DiariaDocumento3 páginasEjemplos de Corrosión en La Vida DiariaSergio Provoste RuizAún no hay calificaciones

- Corrosion UniformeDocumento12 páginasCorrosion UniformeMartin Acha ParedesAún no hay calificaciones

- Corrosión MarinaDocumento83 páginasCorrosión MarinaNestor OlAún no hay calificaciones

- Corrosion Por Los SuelosDocumento5 páginasCorrosion Por Los SueloswaltermaturiAún no hay calificaciones

- Presentación Grupal QuímicaDocumento10 páginasPresentación Grupal QuímicaalbertAún no hay calificaciones

- MediciÓn de La CorrosiÓnDocumento4 páginasMediciÓn de La CorrosiÓnapi-26360100100% (2)

- Evidencia Numero 3Documento18 páginasEvidencia Numero 3Carlos LastiriAún no hay calificaciones

- Corrosión Por Picadura o PittingDocumento11 páginasCorrosión Por Picadura o PittingNino Espiritu NavarroAún no hay calificaciones

- Corrosión Equipo7Documento17 páginasCorrosión Equipo7SamanthaAún no hay calificaciones

- Tipos de Ensayo y Ambiente Afectado Por La CorrosiónDocumento15 páginasTipos de Ensayo y Ambiente Afectado Por La CorrosiónJoel MarcanoAún no hay calificaciones

- Protección de superficies. TMVL0509De EverandProtección de superficies. TMVL0509Aún no hay calificaciones

- Soldadura en el montaje de tuberías. FMEC0108De EverandSoldadura en el montaje de tuberías. FMEC0108Calificación: 3.5 de 5 estrellas3.5/5 (3)

- Diapositivas Maquinas MDocumento8 páginasDiapositivas Maquinas MAlejandra CovaAún no hay calificaciones

- CALDERASDocumento1 páginaCALDERASAlejandra CovaAún no hay calificaciones

- Diapositivas - Din V - MiliciaDocumento15 páginasDiapositivas - Din V - MiliciaAlejandra CovaAún no hay calificaciones

- Ensayo Din - Ucrania Rusia y VenezuelaDocumento1 páginaEnsayo Din - Ucrania Rusia y VenezuelaAlejandra CovaAún no hay calificaciones

- Expo Corrosion 7moDocumento1 páginaExpo Corrosion 7moAlejandra CovaAún no hay calificaciones

- Importancia de La Seguridad Industrial e Higiene OcupacionalDocumento1 páginaImportancia de La Seguridad Industrial e Higiene OcupacionalAlejandra CovaAún no hay calificaciones

- Ensayo Din - GatopardismoDocumento1 páginaEnsayo Din - GatopardismoAlejandra CovaAún no hay calificaciones

- Discusion ConstruccionDocumento4 páginasDiscusion ConstruccionAlejandra CovaAún no hay calificaciones

- Pensamiento Estratrategico Del Comandante Supremo Hugo Chavez-Bases de La Estrategia Nacional Bolivariana-Menry-Fernnandez-Pereira-2015Documento108 páginasPensamiento Estratrategico Del Comandante Supremo Hugo Chavez-Bases de La Estrategia Nacional Bolivariana-Menry-Fernnandez-Pereira-2015Gabriel RamirezAún no hay calificaciones

- Glosario NavalesDocumento51 páginasGlosario Navalesomar_herbas_teranAún no hay calificaciones

- Calculo de Estructuras de Buques Parte 1 Ricardo Martin DominguezDocumento392 páginasCalculo de Estructuras de Buques Parte 1 Ricardo Martin Dominguezfridomero100% (17)

- Trabajo Final de Grado JuliánDocumento71 páginasTrabajo Final de Grado JuliánAlejandra CovaAún no hay calificaciones

- La Geopolítica y Geoestrategia Militar de Los Estados Unidos en Venezuela - Por - Alexander Kórdan Acosta RDocumento13 páginasLa Geopolítica y Geoestrategia Militar de Los Estados Unidos en Venezuela - Por - Alexander Kórdan Acosta RAlejandra CovaAún no hay calificaciones

- Evaluacion Realizada - Parcial - Sistemas NavalesDocumento5 páginasEvaluacion Realizada - Parcial - Sistemas NavalesAlejandra CovaAún no hay calificaciones

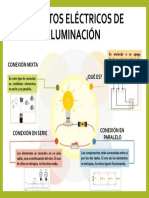

- Circuitos Eléctricos de Iluminacion - Electricidad - Miguel Rojas 2do CDocumento1 páginaCircuitos Eléctricos de Iluminacion - Electricidad - Miguel Rojas 2do CAlejandra CovaAún no hay calificaciones

- Catedra Bolivariana - CuestionarioDocumento7 páginasCatedra Bolivariana - CuestionarioAlejandra CovaAún no hay calificaciones

- Guía Sensibilización MGT - Miguel Rojas - 3ro CDocumento30 páginasGuía Sensibilización MGT - Miguel Rojas - 3ro CAlejandra CovaAún no hay calificaciones

- Unidad 4 - La Inteligencia Emocional - Diapositivas - Seminario Ii - Ing Naval - 2do Semestre - Seccion 02Documento16 páginasUnidad 4 - La Inteligencia Emocional - Diapositivas - Seminario Ii - Ing Naval - 2do Semestre - Seccion 02Alejandra CovaAún no hay calificaciones

- Din III - Unidad IV Prácticas (Unión Cívico Militar) - Infografia - Alejandra Rojas - 3er Semestre - Secc 02Documento1 páginaDin III - Unidad IV Prácticas (Unión Cívico Militar) - Infografia - Alejandra Rojas - 3er Semestre - Secc 02Alejandra CovaAún no hay calificaciones

- Evaluacion Realizada - Parcial - Sistemas NavalesDocumento5 páginasEvaluacion Realizada - Parcial - Sistemas NavalesAlejandra CovaAún no hay calificaciones

- Mapa Mental Primeros Auxilios 2do C Educacion Fisica MiguelDocumento1 páginaMapa Mental Primeros Auxilios 2do C Educacion Fisica MiguelAlejandra Cova50% (2)

- Diapositiva - Unidad V - Introduccion A Los Sistemas NavalesDocumento12 páginasDiapositiva - Unidad V - Introduccion A Los Sistemas NavalesAlejandra CovaAún no hay calificaciones

- Mapa Mental Primeros Auxilios 2do C Educacion Fisica MiguelDocumento1 páginaMapa Mental Primeros Auxilios 2do C Educacion Fisica MiguelAlejandra Cova100% (1)

- Din III - Unidad IV Prácticas (Unión Cívico Militar) - Infografia - Alejandra Rojas - 3er Semestre - Secc 02Documento1 páginaDin III - Unidad IV Prácticas (Unión Cívico Militar) - Infografia - Alejandra Rojas - 3er Semestre - Secc 02Alejandra CovaAún no hay calificaciones

- Diapositivas - Unidad 6 - Construcción Del Buque - Introduccion A Los Sistemas NavalesDocumento17 páginasDiapositivas - Unidad 6 - Construcción Del Buque - Introduccion A Los Sistemas NavalesAlejandra CovaAún no hay calificaciones

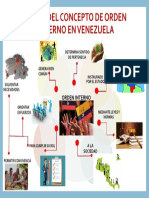

- Mapa Mental - Vision Del Concepto de Orden Interno en Venezuela - Din - Alejandra Rojas - Ing Naval - Seccion 02 - 2do SemestreDocumento1 páginaMapa Mental - Vision Del Concepto de Orden Interno en Venezuela - Din - Alejandra Rojas - Ing Naval - Seccion 02 - 2do SemestreAlejandra CovaAún no hay calificaciones

- Mapa Mental - Unidad 6 - Construcción Del Buque - Sistemas NavalesDocumento1 páginaMapa Mental - Unidad 6 - Construcción Del Buque - Sistemas NavalesAlejandra Cova100% (1)

- Guia de Sensibilizacion - Miguel RojasDocumento4 páginasGuia de Sensibilizacion - Miguel RojasAlejandra CovaAún no hay calificaciones

- Mapa Mental - Vision Del Concepto de Orden Interno en Venezuela - Din - Alejandra Rojas - Ing Naval - Seccion 02 - 2do SemestreDocumento1 páginaMapa Mental - Vision Del Concepto de Orden Interno en Venezuela - Din - Alejandra Rojas - Ing Naval - Seccion 02 - 2do SemestreAlejandra CovaAún no hay calificaciones

- Aleación de MetalesDocumento3 páginasAleación de MetalesLaura PAún no hay calificaciones

- Capitulo 4-4Documento15 páginasCapitulo 4-4andres lemaAún no hay calificaciones

- FT Aw Bronsomatic ADocumento2 páginasFT Aw Bronsomatic AJaysso Jaime Hita PerezAún no hay calificaciones

- 06 El Acero - FundicionesDocumento13 páginas06 El Acero - FundicionesNayeli Rosario VENTURA QUISPEAún no hay calificaciones

- Ept-Area-4to-C-Soldadura Tig-Semana Del 26 Al 30 de SetiembreDocumento5 páginasEpt-Area-4to-C-Soldadura Tig-Semana Del 26 Al 30 de SetiembreScarlett neyraAún no hay calificaciones

- Tabla de Metales. .Documento1 páginaTabla de Metales. .Danitza León VirisAún no hay calificaciones

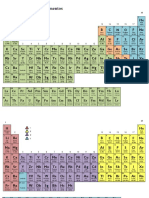

- Tabla PeriódicaDocumento1 páginaTabla PeriódicaMar AvilaArAún no hay calificaciones

- PracEx 1Documento1 páginaPracEx 1Manuel Romero PerezAún no hay calificaciones

- Resumen Semana 2Documento6 páginasResumen Semana 2jesus vasquezAún no hay calificaciones

- Clase Tabla PeriódicaDocumento16 páginasClase Tabla PeriódicaEdwin Morales JuárezAún no hay calificaciones

- Lista de Elementos - CompletosDocumento3 páginasLista de Elementos - CompletosHeyner M. Alvarez ArayaAún no hay calificaciones

- TAREA N°3 QMC 4TO ROJO + TablaDocumento2 páginasTAREA N°3 QMC 4TO ROJO + TablaTeresa Lisbeth Rodriguez FernandezAún no hay calificaciones

- Tabla de DatosDocumento1 páginaTabla de DatosJuan PabloAún no hay calificaciones

- Barajas Loteria Tabla Periodica 317833 Downloable 1891931Documento12 páginasBarajas Loteria Tabla Periodica 317833 Downloable 1891931Baby SuAún no hay calificaciones

- Barajas Loteria Tabla Periodica 317833 Downloable 1914104Documento12 páginasBarajas Loteria Tabla Periodica 317833 Downloable 1914104Isabel Zuñiga SandovalAún no hay calificaciones

- Aleación Cobalto-CromoDocumento15 páginasAleación Cobalto-CromoAlejandra VerduzcoAún no hay calificaciones

- Descubrimientos de Elementos Químicos y DescubridoresDocumento3 páginasDescubrimientos de Elementos Químicos y DescubridoresGermix Bados Tello50% (2)

- Clase 23. RevenidoDocumento13 páginasClase 23. RevenidobaparedesrAún no hay calificaciones

- Nicrmo4 HastelloyDocumento1 páginaNicrmo4 HastelloyRolando GarridoAún no hay calificaciones

- Triptico de La Tabla PeriodicaDocumento2 páginasTriptico de La Tabla PeriodicaStephano Estacio Duran100% (1)

- 12345Documento7 páginas12345Richar PupialesAún no hay calificaciones

- Clasificación de Los Metales y No Metales de Acuerdo A Sus ValenciasDocumento1 páginaClasificación de Los Metales y No Metales de Acuerdo A Sus ValenciasVianka Cardenas PlazaAún no hay calificaciones

- Metales y AleacionesDocumento10 páginasMetales y AleacionesJesús gustavo Guillermo ÁlvarezAún no hay calificaciones

- Inox TestDocumento1 páginaInox TestliliaAún no hay calificaciones

- Tarea 1 de QuimicaDocumento2 páginasTarea 1 de QuimicajoseAún no hay calificaciones

- Tabla PeriodicaDocumento4 páginasTabla PeriodicaSofia LazoAún no hay calificaciones

- Detalle de Mampara FijaDocumento1 páginaDetalle de Mampara FijaSaludAún no hay calificaciones

- QUÍMICADocumento3 páginasQUÍMICAEillyn GarciaAún no hay calificaciones

- Tabla Periódica David MoralesDocumento3 páginasTabla Periódica David MoralesDakor VoltaAún no hay calificaciones

- Tabla Periodica ColorDocumento1 páginaTabla Periodica ColorAlexia Escalante GamboaAún no hay calificaciones