Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Fallas Motores Electricos

Cargado por

dj58960 calificaciones0% encontró este documento útil (0 votos)

8 vistas6 páginasFALLAS MAS COMUNES DE MOTORES ELECTRICOS

Título original

FALLAS MOTORES ELECTRICOS

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoFALLAS MAS COMUNES DE MOTORES ELECTRICOS

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

8 vistas6 páginasFallas Motores Electricos

Cargado por

dj5896FALLAS MAS COMUNES DE MOTORES ELECTRICOS

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 6

Todos los motores eléctricos tienen

una vida útil predeterminada, que

generalmente varía de 30,000 a 40,000

horas.

05 DE ABRIL DE 2022 - 21:00

Todos los motores eléctricos tienen una vida útil

predeterminada, que generalmente varía de 30,000 a

40,000 horas. Sin embargo, esto depende

del mantenimiento adecuado que se realice, sin el cual es

probable que se descompongan mucho más rápido.

Comprender los fallos comunes en motores eléctricos y

sus causas principales, así como los pasos que se pueden

tomar para reducir el riesgo de que ocurran estas fallas,

le dará a su motor la mejor oportunidad de lograr la

máxima vida útil posible y rendimiento.

Los fallos más frecuentes en motores eléctricos que se pueden

presentar tanto en equipos trifasicos y monofasicos de induccion

son las siguientes:

Fusibles quemados.

Chumaceras o cojines desgastados.

Interrupción de algunas fase.

Sobrecargas.

Fases invertidas.

Corto circuito.

Conexiones internas erróneas.

Contactos a tierra de los devanados.

Cojines excesivamente apretados.

Tapas mal montadas.

Eje torcido.

Barras del rotor flojas.

Condensador defectuoso (en motores monofásicos con

condensador).

Interrupción en el devando de arranque (en motores

monofásicos).

Interrupción en el devanado de trabajo (en motores

monofásicos).

Sobrecarga eléctrica

La sobrecarga eléctrica es causada por un flujo de

corriente excesivo dentro de los devanados del motor,

que excede la corriente de diseño que el motor puede

transportar de manera eficiente y segura. Esto puede ser

causado por un bajo voltaje de suministro, lo que resulta

en que el motor consuma más corriente en un intento de

mantener su par. También puede ser el resultado de

conductores en cortocircuito o un suministro de voltaje

excesivo.

La sobrecarga eléctrica se puede prevenir instalando

una protección efectiva contra sobrecorriente que

detecte sobrecorriente e interrumpa el suministro.

Baja resistencia

La causa más común de fallo de un motor eléctrico, y

posiblemente la más difícil de superar, es la baja

resistencia. La baja resistencia es causada por la

degradación del aislamiento de los devanados debido a

condiciones tales como sobrecalentamiento, corrosión o

daños físicos. Esto conduce a un aislamiento insuficiente

entre los conductores o los devanados del motor, lo que

puede causar fugas y cortocircuitos, y eventualmente

falla del motor.

Para evitar este tipo de fallos en motores eléctricos

recomendamos que el aislamiento deba inspeccionarse

periódicamente para detectar signos de desgaste y

reemplazarse antes de que la baja resistencia pueda

causar fallas.

Sobrecalentamiento

Alrededor del 55% de los fallos de aislamiento en los

motores eléctricos ocurren debido al

sobrecalentamiento.

El sobrecalentamiento puede ser causado por una mala

calidad de energía o un entorno operativo de alta

temperatura. Por cada 10 ºC que aumenta la

temperatura de un motor, la vida útil del aislamiento se

reduce en un 50%.

Es fundamental que el motor se mantenga lo más

frío posible, garantizar que el entorno operativo se

mantenga frío si es posible ayudará a evitar averías.

Contaminación

La contaminación por polvo, suciedad y productos

químicos es una de las principales causas de fallo del motor

eléctrico. Los cuerpos extraños que se abren paso dentro

del motor y pueden afectar a las pistas de rodadura y las

bolas de los cojinetes, lo que genera altos niveles de

vibración y desgaste. También puede bloquear el

ventilador de enfriamiento, lo que limita la capacidad del

motor para regular su temperatura y aumenta la

probabilidad de sobrecalentamiento.

Recomendamos prevenir la contaminación, lo cual es

relativamente fácil. Mantenga las áreas de trabajo,

herramientas y accesorios lo más limpios posible

para ayudar a eliminar la posibilidad de que la

contaminación ingrese al motor. Además, al diseñar

el espacio de trabajo, intente colocar los motores

lejos de las máquinas rectificadoras que producen

grandes cantidades de contaminantes.

Vibraciones en motores eléctricos

La vibración puede conducir a muchos problemas con el

motor, y eventualmente puede causar que el motor falle

prematuramente.

La vibración a menudo es causada por la posición del

motor sobre una superficie irregular o inestable. Sin

embargo, la vibración también puede ser el resultado de

un problema subyacente con el motor, como cojinetes

flojos, desalineación o corrosión.

Los motores deben revisarse regularmente para detectar

vibraciones, utilizando una herramienta de análisis de

vibraciónes.

Para reducir la vibración, asegúrese de que el motor esté

colocado en una superficie plana y estable. Si aún se

produce vibración, verifique si hay signos de desgaste,

así como cojinetes flojos o desalineación. Considere

contactar a un especialista si no se puede identificar la

fuente de vibración.

Un principio básico para la detección de fallos en

motores eléctricos es la observación de las operación

diaria de los motores y, en adición, la elaboración de un

programa de inspección de los motores basado en sus

condiciones de servicio.

Eventualmente, la frecuencia de la inspección se puede

basar en la experiencia que se tiene de los tiempos fuera

del servicio de los motores. Periódicamente, se debe

verificar los siguientes.

9 puntos a verificar para evitar fallos en motores eléctricos

Limpieza general.

Las condiciones eléctricas.

Las temperaturas ambientes elevadas y la ventilación

apropiada.

El alineamiento con la carga.

La lubricación apropiada y el desgaste de las chumaceras del

motor y de la carga.

El deterioro del aislamiento de los devanados.

La condición del rotor.

El desgaste en los switches o interruptores.

El deterioro de los capacitores (en su caso).

Fuente de la información: Tecnologia para la industria

También podría gustarte

- Fallos Comunes en Motores EléctricosDocumento3 páginasFallos Comunes en Motores EléctricosAlex SanchezAún no hay calificaciones

- Fallas MotoresDocumento17 páginasFallas MotoresMelvinAún no hay calificaciones

- Decargar Reparacion de Motores y RadiosDocumento23 páginasDecargar Reparacion de Motores y Radiosclide_050793Aún no hay calificaciones

- Fallas de MotoresDocumento12 páginasFallas de MotoresdavidAún no hay calificaciones

- Mantenimiento A TransformadoresDocumento14 páginasMantenimiento A TransformadoresCuarto H Mecatronica VespertinoAún no hay calificaciones

- Mantenimiento de Motores UniversalesDocumento8 páginasMantenimiento de Motores UniversalesRodrigo Mamani Apaza100% (1)

- 2.3.2 PPT Fallas Comunes en Equipos Eléctricos y MecánicosDocumento17 páginas2.3.2 PPT Fallas Comunes en Equipos Eléctricos y Mecánicosman.vallejoscAún no hay calificaciones

- Detección de Fallas ME e IEIyCDocumento6 páginasDetección de Fallas ME e IEIyCJose VelaAún no hay calificaciones

- Mantenimiento MotoresDocumento6 páginasMantenimiento MotoresSergio PedrozoAún no hay calificaciones

- Mantencion PREVENTIVA de Motores de Corriente Alterna PDFDocumento15 páginasMantencion PREVENTIVA de Motores de Corriente Alterna PDFPatricio Astorga GuzmanAún no hay calificaciones

- Defina Un Plan de Mantenimiento Preventivo de Un Motor EléctricoDocumento13 páginasDefina Un Plan de Mantenimiento Preventivo de Un Motor Eléctricojuan contrerasAún no hay calificaciones

- Actividad 3 - Mantenimiento PreventivoDocumento5 páginasActividad 3 - Mantenimiento PreventivoYilmar Pedrozo Arguello100% (1)

- Funcionamiento e Instalación de Maquinas Eléctricas Rotativas A3Documento9 páginasFuncionamiento e Instalación de Maquinas Eléctricas Rotativas A3Paola Ruiz HerreraAún no hay calificaciones

- Mantenimiento, Precauciones y Principales Fallas de Motores ElectricosDocumento93 páginasMantenimiento, Precauciones y Principales Fallas de Motores Electricoscontroljota100% (2)

- Mantenimiento de Motores de Inducción TrifásicosDocumento87 páginasMantenimiento de Motores de Inducción Trifásicoskramejia12100% (1)

- Clasificacion, Pruebas y FallasDocumento5 páginasClasificacion, Pruebas y FallasGustavo Gomez PozosAún no hay calificaciones

- 1 Los Modos de Falla de Los Motores EléctricosDocumento4 páginas1 Los Modos de Falla de Los Motores EléctricosQuique Peña MagañaAún no hay calificaciones

- Fallas Por Aislamiento en Motores EléctricosDocumento7 páginasFallas Por Aislamiento en Motores Eléctricosarmendariz1027Aún no hay calificaciones

- Actividad de Aprendizaje 3 InformeDocumento10 páginasActividad de Aprendizaje 3 InformeKaren FuentesAún no hay calificaciones

- Monografia Motores ElectricosDocumento64 páginasMonografia Motores ElectricossantiagoAún no hay calificaciones

- Mantenimiento de Motores Eléctricos PDFDocumento19 páginasMantenimiento de Motores Eléctricos PDFJavier Hernandez Ramirez100% (8)

- Sesión 5. Fallas en Los Motores ElectricosDocumento18 páginasSesión 5. Fallas en Los Motores ElectricosJorge Armando Buendia LoraAún no hay calificaciones

- Fallas Individuales en El MotorDocumento3 páginasFallas Individuales en El MotorGerman David Medina MartinezAún no hay calificaciones

- Marco TeóricoDocumento19 páginasMarco TeóricoSUSANA SUAREZ RAMϿ�REZAún no hay calificaciones

- Actividad de Aprendizaje 3Documento7 páginasActividad de Aprendizaje 3lauren perezAún no hay calificaciones

- Fallas Comunes en Motores ElectricosDocumento8 páginasFallas Comunes en Motores ElectricoswilsonAún no hay calificaciones

- Proteccion de Sistemas Electricos de PotenciaDocumento21 páginasProteccion de Sistemas Electricos de PotenciaGerald DE LA Cruz Cabellos100% (3)

- PDF Mantenimiento Preventivo de Un Motor de Corriente Alterna CompressDocumento12 páginasPDF Mantenimiento Preventivo de Un Motor de Corriente Alterna CompressmiguelAún no hay calificaciones

- Fluke 13 Causas Comunes Del Fallo Del MotorDocumento19 páginasFluke 13 Causas Comunes Del Fallo Del MotorAsistencia Técnica JLFAún no hay calificaciones

- Investigacionde L Inge CruzDocumento21 páginasInvestigacionde L Inge CruzIngrid guadalupeAún no hay calificaciones

- Protección de Motores ElectricosDocumento30 páginasProtección de Motores ElectricosSteven Molina G RapAún no hay calificaciones

- Unidad 4 MOTORES DE CADocumento20 páginasUnidad 4 MOTORES DE CARamon TorresAún no hay calificaciones

- Protección de Motores EléctricosDocumento9 páginasProtección de Motores EléctricosVictor TerronesAún no hay calificaciones

- Diagnostico de Fallas de Los Motores ElectricosDocumento26 páginasDiagnostico de Fallas de Los Motores ElectricosGeorge PacaAún no hay calificaciones

- Unidad 2 Motores de CA y CDDocumento84 páginasUnidad 2 Motores de CA y CDAldo FernándezAún no hay calificaciones

- Escenarios de Fallas en Motores ElectricosDocumento7 páginasEscenarios de Fallas en Motores Electricosalexander hernandezAún no hay calificaciones

- Actividad de Aprendizaje 3Documento3 páginasActividad de Aprendizaje 3Giova PinoAún no hay calificaciones

- Informe Mantenimiento Preventivo A Motores ElectricosDocumento10 páginasInforme Mantenimiento Preventivo A Motores ElectricosGeraldin Bohorquez100% (1)

- El Mantenimiento PreventivoDocumento5 páginasEl Mantenimiento Preventivoluisoscar29535Aún no hay calificaciones

- Motores Trifasicos, CCDocumento26 páginasMotores Trifasicos, CCBaltazar EuanAún no hay calificaciones

- Diagnostico de Fallas Más Comunes en Motores EléctricosDocumento19 páginasDiagnostico de Fallas Más Comunes en Motores Eléctricos'Aguusz Gomez'0% (2)

- Protección de Maquinas RotatoriasDocumento7 páginasProtección de Maquinas RotatoriasHeber RaHeAún no hay calificaciones

- 1.6 Protección de Motores ElectricosDocumento9 páginas1.6 Protección de Motores ElectricosjeasonAún no hay calificaciones

- Mantenimiento en Motores Electricos IDocumento14 páginasMantenimiento en Motores Electricos INhiquel PeñaAún no hay calificaciones

- Máquinas Eléctricas de C.C., C.A y Fundamentos de Mando EléctricosDocumento20 páginasMáquinas Eléctricas de C.C., C.A y Fundamentos de Mando EléctricosIsaac HerreraAún no hay calificaciones

- Sena Actividad TresDocumento16 páginasSena Actividad TresGojan DariasAún no hay calificaciones

- Mantenimiento Equipo ElectricoDocumento11 páginasMantenimiento Equipo ElectricoRichard AlvarezAún no hay calificaciones

- Barriga Rolando Protección de Motores EléctricosDocumento6 páginasBarriga Rolando Protección de Motores EléctricosmorihnoAún no hay calificaciones

- 2.2.1 PPT Rutinas de Mantenimiento PreventivoDocumento28 páginas2.2.1 PPT Rutinas de Mantenimiento PreventivoMauro LombardoAún no hay calificaciones

- Clase 4Documento10 páginasClase 4Freddy Jesus Ingaruca OrihuelaAún no hay calificaciones

- Arranque de Motor DirectoDocumento3 páginasArranque de Motor DirectoCarlitos Andres SalazarAún no hay calificaciones

- Unidad 4Documento38 páginasUnidad 4rodrigobarrenanieto878Aún no hay calificaciones

- Protección de Motores EléctricosDocumento9 páginasProtección de Motores Eléctricosfranco di gregorioAún no hay calificaciones

- CUESTIONARIO - TEMA - MOTORES JijijiDocumento4 páginasCUESTIONARIO - TEMA - MOTORES Jijijizfmtjw48grAún no hay calificaciones

- Blog Área de Clientes: MantenimientoDocumento33 páginasBlog Área de Clientes: MantenimientoVictor SolizAún no hay calificaciones

- Motores, Transformadores y AplicacionesDocumento18 páginasMotores, Transformadores y AplicacionesYoel Montañez SilvaAún no hay calificaciones

- Cómo Revisar Un Motor EléctricoDocumento8 páginasCómo Revisar Un Motor EléctricoKevin RiveraAún no hay calificaciones

- Mantenimiento de sistemas auxiliares del motor de ciclo Otto. TMVG0409De EverandMantenimiento de sistemas auxiliares del motor de ciclo Otto. TMVG0409Calificación: 4.5 de 5 estrellas4.5/5 (7)

- Mantenimiento del sistema de arranque del motor del vehículo. TMVG0209De EverandMantenimiento del sistema de arranque del motor del vehículo. TMVG0209Calificación: 5 de 5 estrellas5/5 (2)

- Mantenimiento de los dispositivos eléctricos de habitáculo y cofre motor. TMVG0209De EverandMantenimiento de los dispositivos eléctricos de habitáculo y cofre motor. TMVG0209Calificación: 5 de 5 estrellas5/5 (2)

- Quinto Informe Del IPCCDocumento10 páginasQuinto Informe Del IPCCjoseAún no hay calificaciones

- Circuitos ElectroneumaticosDocumento18 páginasCircuitos ElectroneumaticosALCIDES LUIS FABIAN BRA�EZAún no hay calificaciones

- Preguntero 2do ParcialDocumento9 páginasPreguntero 2do ParcialGime SaddlerAún no hay calificaciones

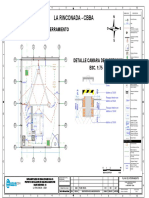

- Planos Torre Entel La Rinconada-cbba-AterramientoDocumento5 páginasPlanos Torre Entel La Rinconada-cbba-AterramientoIVAN FRANKLIN GUERRERO ANAGUAAún no hay calificaciones

- Act1 - E3 - U2 - Termodinamica Sin Lista de CotejoDocumento7 páginasAct1 - E3 - U2 - Termodinamica Sin Lista de CotejoBrian Rugerio SanchezAún no hay calificaciones

- FormularioDocumento3 páginasFormularioHilda Beatriz Quintero RamírezAún no hay calificaciones

- Operación de Sistema Hidraulico 12GDocumento67 páginasOperación de Sistema Hidraulico 12GNick Fuenmayor AntunezAún no hay calificaciones

- Mina El Cerrejon - ObservacionesDocumento29 páginasMina El Cerrejon - Observacionesayalacirodaniel81Aún no hay calificaciones

- PETS 03-SA-PM-EH - Seleccion y Acopiamiento de Residuos Solidos e InchancablesDocumento4 páginasPETS 03-SA-PM-EH - Seleccion y Acopiamiento de Residuos Solidos e InchancablesMarcoAún no hay calificaciones

- Plan de Emergencia y Contingencias Porto NovoDocumento45 páginasPlan de Emergencia y Contingencias Porto NovoAndrea CristanchoAún no hay calificaciones

- Asignatura: Química: Facultad de Ciencias de La Salud Escuela Académica Profesional de MedicinaDocumento10 páginasAsignatura: Química: Facultad de Ciencias de La Salud Escuela Académica Profesional de MedicinaElena RojasAún no hay calificaciones

- Instalaciones Electricas EMEDocumento260 páginasInstalaciones Electricas EMEDaniel ReyesAún no hay calificaciones

- Hoja de Pruebas Relevadores de Sobre Corriente.Documento1 páginaHoja de Pruebas Relevadores de Sobre Corriente.Rolando MurilloAún no hay calificaciones

- ESTEQUIOMETRIA EjerciciosDocumento2 páginasESTEQUIOMETRIA EjercicioshotmuysoyAún no hay calificaciones

- 1-Tercer Informe - Informe Final de Ejecución de Actividades Moderrnización SALP Marulanda Caldas LJ SAS V1Documento178 páginas1-Tercer Informe - Informe Final de Ejecución de Actividades Moderrnización SALP Marulanda Caldas LJ SAS V1Cristian MoncadaAún no hay calificaciones

- Avance Informe CircuitosDocumento15 páginasAvance Informe CircuitosAlexandro BravoAún no hay calificaciones

- Guia Ejerc CompresoresDocumento3 páginasGuia Ejerc CompresoresDaniel VergaraAún no hay calificaciones

- Uso de ExtintoresDocumento70 páginasUso de ExtintoresGerson Rodríguez BazalarAún no hay calificaciones

- 2024 - Taller 3 PFD - DiseñoDocumento1 página2024 - Taller 3 PFD - DiseñoMarlon Alexis Osorio CaicedoAún no hay calificaciones

- Motores y Alternador SíncronoDocumento13 páginasMotores y Alternador SíncronoIgnacio ArandaAún no hay calificaciones

- Capacitores Serie ParaleloDocumento6 páginasCapacitores Serie ParaleloCarlos Raul chura MirandaAún no hay calificaciones

- Weishaupt RGL70 3 ADocumento1 páginaWeishaupt RGL70 3 Acristian villegasAún no hay calificaciones

- Fisica II - Practica Nro. 9 - Equilibrio TermicoDocumento5 páginasFisica II - Practica Nro. 9 - Equilibrio TermicoLucía Juan Montes AriasAún no hay calificaciones

- Ficha Técnica PM0143400Documento2 páginasFicha Técnica PM0143400José LuisAún no hay calificaciones

- SKS 480C+ Secadora de Granos y Frutas de Aire Indirecto - SuncueDocumento3 páginasSKS 480C+ Secadora de Granos y Frutas de Aire Indirecto - SuncueAlejandroAraujoMirabalAún no hay calificaciones

- Ejercicios de Balance de Masa y Energia 2017Documento5 páginasEjercicios de Balance de Masa y Energia 2017Nicolas MañasAún no hay calificaciones

- Abertura de Cubiertas Inclinadas Tipo MacroDocumento6 páginasAbertura de Cubiertas Inclinadas Tipo MacroSolana Bel GuiffreAún no hay calificaciones

- Articulo Científico - MIRKODocumento13 páginasArticulo Científico - MIRKOMMirko AlarconAún no hay calificaciones

- LICUEFACCIÓN DEL GAS NATURAL - Una Importante Alyernativa Energetica - Marz 2011Documento260 páginasLICUEFACCIÓN DEL GAS NATURAL - Una Importante Alyernativa Energetica - Marz 2011QUETVER LEANDRO JARA QUEZADAAún no hay calificaciones

- SC500 - S1000 - Manual UsuarioDocumento184 páginasSC500 - S1000 - Manual UsuarioRenso Cayo100% (1)