Documentos de Académico

Documentos de Profesional

Documentos de Cultura

SIPOC

Cargado por

Alan VazquezDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

SIPOC

Cargado por

Alan VazquezCopyright:

Formatos disponibles

158 CAPÍTULO 6 Herramientas básicas para Seis Sigma

te correlación negativa. Los valores de r cercanos a −0.85 o 0.85 indi-

La lámpara no prende can una correlación fuerte; mientras que los valores de r cercanos a

−0.50 o 0.50 se refieren a una correlación de moderada a débil. Por

último, los valores de r iguales o menores que −0.30 o 0.30 indican

una correlación lineal prácticamente inexistente. En los diagramas

de dispersión de la figura 6.10 se tienen los siguientes valores para el

No coeficiente de correlación: en a) r = 0.97; en b) r = −0.99; en

Conectar la

¿Está conectada? c) r = 0.06, y en d) r = −0.33. Recordemos que cuando r tiene valores

lámpara

cercanos a cero no existe una relación lineal y de ninguna manera

dice que no hay ningún tipo de relación; esto queda en evidencia

en el diagrama de dispersión de la figura 6.10d, donde a pesar de que

Sí

hay una clara e importante relación entre X y Y, el coeficiente de

correlación es pequeño (r = −0.30), debido a que los puntos no se

agrupan en torno a una línea recta. En este sentido, la función del

¿Está bien No coeficiente de correlación es corroborar la magnitud de la relación

Apretar el foco

acoplado el foco? lineal que muestra el diagrama de dispersión.

Diagramas de proceso

Sí

En esta sección se estudian: el diagrama de flujo de procesos, el

diagrama PEPSU (SIPOC) y el mapeo de procesos, los cuales son de

gran utilidad para entender y describir los procesos.

Sí

¿Está fundido el foco? Cambiar el foco

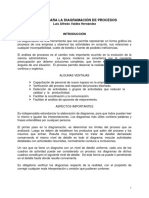

Diagrama de flujo de proceso

Es una representación gráfica de la secuencia de los pasos o activi-

dades de un proceso. Por medio de este diagrama es posible ver en

No

qué consiste el proceso y cómo se relacionan las diferentes activida-

des; asimismo, es de utilidad para analizar y mejorar el proceso. En

Revisar otros la figura 6.11 se muestra un ejemplo sencillo de un diagrama de flujo

componentes de la de proceso. Ahí se observan los dos símbolos más usados en su cons-

lámpara trucción: con un rectángulo, se identifica un paso o tarea del proceso,

mientras que con un rombo se distinguen los puntos de verificación

■ FIGURA 6.11 Diagrama de flujo para verificar o de decisión (la respuesta a la pregunta determina el camino que

por qué no funciona una lámpara. debe tomarse).

Pasos en la construcción de un diagrama de flujo

1. Definir el objetivo del diagrama. Establecer claramente, por escrito, el objetivo que se busca

alcanzar con el diagrama a construir. Esto ayudará a definir el proceso sobre el que se

hará el diagrama y el nivel de detalle que se requiere. Algunas razones típicas para hacer

estos diagramas son: documentar el proceso, tener una idea general, resolver problemas

de calidad o productividad, etc. En general entre más específico e importante sea el obje-

tivo mayor detalle se requerirá. Por ejemplo cuando se quiere entender mejor el proceso y

eliminar ineficiencias, es usual clasificar las acciones o actividades.

2. Delimitar el proceso bajo estudio. Un proceso es parte de un sistema, por lo que una tarea im-

portante es delimitar las etapas, pasos o variantes que realmente es fundamental que se in-

cluyan en el diagrama. Por ello será necesario expresar por escrito cuál es el proceso, dónde

inicia, dónde termina y las grandes variantes que se incluirán en el diagrama. Por ejemplo

supongamos que se quiere analizar el proceso de aprobación de órdenes de compra en una

empresa con el objetivo de reducir el tiempo de ciclo de este proceso. En la delimitación

será necesario establecer en qué momento y cómo ingresa una orden de compra para ser

aprobada, cuándo se considera que está aprobada, y las variantes que se incluirán en el

diagrama, en función de aspectos como el monto de la orden y el tipo de proveedores.

3. Hacer un esquema general del proceso. Para cumplir con esta actividad es necesario identificar

las etapas o grupos de acciones más relevantes que constituyen el proceso bajo estudio,

Diagramas de proceso 159

junto con la secuencia en la que se realizan. Aquí se puede recurrir a documentos del

proceso y a la revisión de lo que realmente se hace en el proceso.

4. Profundizar en el nivel de detalle requerido, hasta incluir lo que se requiere de las actividades

que constituyen cada etapa principal.

5. Resaltar los puntos de decisión o bifurcación, y de ser necesario identificar el tipo de activida-

des. Cuando se quiere mejorar un proceso es usual clasificar las acciones o actividades

en seis categorías: operaciones, transportes, inspecciones, esperas, almacenamientos y

actividades de retrabajo o reproceso.

6. Revisar el diagrama completo. Comprobar que el diagrama del proceso tiene una secuencia

clara y que ayuda a cumplir con el objetivo buscado, en caso contrario identificar faltantes

o tareas por desarrollar.

7. Usar el diagrama para cumplir el objetivo planteado. Si el diagrama no es suficiente para cum-

plir con el objetivo buscado, ver si lo que falta es incluir otros detalles o bien si es necesario

recurrir a otra metodología.

Diagrama PEPSU Diagrama de flujo de proceso

Este diagrama de proceso tiene el objetivo de analizar el proceso y su entorno.

Representación gráfica de la se-

Para ello se identifican los proveedores (P), las entradas (E), el proceso mismo

cuencia de los pasos de un pro-

(P), las salidas (S) y los usuarios (U). El acrónimo en inglés de este diagrama es

ceso, que incluye inspecciones y

SIPOC (suppliers, inputs, process, outputs and customers). En la figura 6.12 se mues- retrabajos.

tra un ejemplo de este diagrama para el proceso de expedición de una factura.

Para construir un diagrama PEPSU, leer los pasos descritos antes para la cons-

Diagrama PEPSU (SIPOC)

trucción de un diagrama de flujo y, además, desarrollar las siguientes activida-

des específicas: Diagrama de proceso donde se

identifican los proveedores, las

1. Delimitar el proceso y hacer su diagrama de flujo general donde se especifi- entradas, el proceso mismo, sus

quen las cuatro o cinco etapas principales. salidas y los usuarios.

2. Identificar las salidas del proceso, las cuales son los resultados (bienes o servi-

cios) que genera el proceso.

3. Especificar los usuarios/clientes, que son quienes reciben o se benefician con las salidas del

proceso.

4. Establecer las entradas (materiales, información, etc.) que son necesarias para que el pro-

ceso funcione de manera adecuada.

5. Por último, identificar proveedores, es decir, quienes proporcionan las entradas.

Mapa del proceso

Es frecuente que en los diagrama de flujo que son realizados en la etapa de diseño y docu-

mentación de un proceso, se pierdan detalles y actividades que están ocurriendo en el proce-

PROVEEDORES ENTRADAS PROCESO SALIDAS USUARIOS

• Operaciones • Fecha de entrega del producto • Factura • Cliente

• Ventas • Datos del cliente • Fecha de vencimiento • Cuentas por cobrar

• Contabildad • Condiciones de pago • Datos de las ventas • Ventas

• Jurídico • Reglas del IVA • Datos del IVA • Contabilidad

Comprobar los Poner datos del Registro

términos del Escribir factura Imprimir destinatario y de datos de

cliente enviar la factura ventas

■ FIGURA 6.12 Ejemplo de diagrama PEPSU para la expedición de una factura.

160 CAPÍTULO 6 Herramientas básicas para Seis Sigma

so. Por ello, la idea del mapa del proceso es hacer un diagrama de flujo más

Mapa del proceso apegado a la realidad, en donde se especifiquen las actividades que efectivamen-

Diagrama de flujo de proceso te se realizan en el proceso (actividades principales, inspecciones, esperas, trans-

que se detalla de acuerdo con el portes, reprocesos).

objetivo. Además, un proceso puede ir desde un nivel alto hasta uno micro. En el pri-

mer caso no se entra a detalles y de lo que se trata es de tener una visión macro

del proceso, que muchas veces es útil para delimitarlo e iniciar el análisis del mismo.

En la parte superior de la figura 6.13 se presenta un ejemplo de este tipo mapa de procesos para

aplicar anestesia en una endoscopia. En cambio, en un nivel micro es posible analizar de mane-

ra minuciosa una parte del proceso, y quizá se especifiquen uno o varios de los siguientes deta-

lles:

• Las principales variables de salida y entrada de cada etapa del proceso.

• Los pasos que agregan y los que no agregan valor en el proceso (vea el capítulo 15).

• Listar y clasificar las entradas clave en cada paso del proceso. La clasificación se puede

hacer con los siguientes criterios: crítico (*), controlable (o) y de ruido ( ).

• Añadir las especificaciones de operaciones actuales, así como los objetivos de proceso

para las entradas controlables y críticas.

En la parte inferior de la figura 6.13 se realizó un mapa para la etapa más crítica del pro-

ceso de aplicar anestesia en una endoscopia.

Despliegue de la función de calidad

Despliegue de la función de calidad (DFC, QFD)

Un proyecto Seis Sigma debe reflejar la perspectiva del cliente, y eso se hace

Es una herramienta de planeación

preguntando y estableciendo métricas de calidad que reflejen la voz de éste. Por

que introduce la voz del cliente en

el desarrollo de un producto o un ello, es de gran utilidad el despliegue de la función de calidad, DFC (Quality Function

proyecto. Deployment, QFD), la cual es una herramienta de planeación que introduce la voz

del cliente en el desarrollo y diseño del producto o el proyecto. Es un mecanismo

formal para asegurar que “la voz del cliente” sea escuchada a lo largo del desarrollo

del proyecto. También identifica medios específicos para que los requerimientos del cliente sean

cumplidos por todas las actividades funcionales de la compañía.

Para implementar DFC se utilizan varias matrices, cuyo propósito es establecer una mane-

ra sistemática de asignar responsabilidades para desplegar la voz del cliente, a fin de trasladar

esos requerimientos en parámetros de diseño y fabricación (o en actividades específicas). Así,

el papel de DFC es ayudar a entender las necesidades del cliente y transformarlas en acciones

específicas, identificar áreas que requieren atención y mejoramiento y establecer las bases

para futuros desarrollos. La aplicación formal de esta técnica fue llevada a cabo por primera

vez en Japón (1972) en Mitsubishi, por Kobe Shipyard.

Aplicación

Preparativos Preparación

Programación de sedante Endoscopia Recuperación

previos del paciente

(anestesia)

Mantener

Monitorear Anestesia Colocación Aplicar oxigenación

signos vitales local del paciente anestesia y ventilación

■ FIGURA 6.13 Mapa de proceso de alto nivel para aplicar anestesia en una endoscopia, y uno más detallado

de la etapa crítica del primero.

También podría gustarte

- El diagrama de Ishikawa: Solucionar los problemas desde su raízDe EverandEl diagrama de Ishikawa: Solucionar los problemas desde su raízCalificación: 4 de 5 estrellas4/5 (23)

- Diagrama de FlujoDocumento10 páginasDiagrama de FlujoFiguera LsAún no hay calificaciones

- Diagrama de Flujo de ProcesoDocumento20 páginasDiagrama de Flujo de ProcesoGabii Santa Cruz100% (1)

- Diagrama de ProcesosDocumento14 páginasDiagrama de ProcesosOSWALDO DE JESUS CONTRERAS SIERRA100% (1)

- Diagrama de Flujo de Proceso o FlujogramaDocumento13 páginasDiagrama de Flujo de Proceso o FlujogramaMesSchiAún no hay calificaciones

- Tarea 3.1 Técnicas de Flujogramación-ROSANNLLY SEVERINODocumento7 páginasTarea 3.1 Técnicas de Flujogramación-ROSANNLLY SEVERINOWilly Coiscou RamirezAún no hay calificaciones

- Tarea - Control de Calidad I - Modulo 6Documento8 páginasTarea - Control de Calidad I - Modulo 6Yednay PereiraAún no hay calificaciones

- Simetria Axial, Central, Rotación y TraslaciónDocumento4 páginasSimetria Axial, Central, Rotación y TraslaciónRafael Renteria100% (1)

- Verificación de EspectroDocumento7 páginasVerificación de EspectroDenisse PxndithxAún no hay calificaciones

- Diagrama de ProducciónDocumento3 páginasDiagrama de ProducciónDaniel Barton100% (1)

- 5.prueba de Vacio, Carga de Gas y AceiteDocumento21 páginas5.prueba de Vacio, Carga de Gas y AceitePaola Jaen PaezAún no hay calificaciones

- Diagrama de Flujo de ProcesosDocumento13 páginasDiagrama de Flujo de ProcesosAylin ContrerasAún no hay calificaciones

- Conicas y Cuadricas FormulasDocumento2 páginasConicas y Cuadricas FormulasLucia Valentina DELGADO FADU - UBAAún no hay calificaciones

- Diagramacion de ProcesosDocumento11 páginasDiagramacion de ProcesosGoyito Chavez MixAún no hay calificaciones

- Diagrama de FlujosDocumento3 páginasDiagrama de FlujosPilar Paje AmesAún no hay calificaciones

- D - Flujo, PEPSU MProcesoDocumento3 páginasD - Flujo, PEPSU MProcesoDANIEL FONSECA MEDINAAún no hay calificaciones

- Diagrama de Procesos y Sistema Poka YokeDocumento23 páginasDiagrama de Procesos y Sistema Poka YokeIthiel Reyes100% (2)

- 7 Herramientas EstadísticasDocumento15 páginas7 Herramientas Estadísticaspaola cordovaAún no hay calificaciones

- Resumen Diagrama de ProcesosDocumento15 páginasResumen Diagrama de ProcesosJenny CoyakAún no hay calificaciones

- Mapa de Procesos SoftwareDocumento9 páginasMapa de Procesos Softwarejhoser antonio mina carboneroAún no hay calificaciones

- Resumen Capitulo 5Documento3 páginasResumen Capitulo 5Francisco PeraltaAún no hay calificaciones

- Diagrama de FlujoDocumento9 páginasDiagrama de FlujoYudy MedinaAún no hay calificaciones

- TAREA DE PLC FlujoDocumento11 páginasTAREA DE PLC FlujoalexkontrerasAún no hay calificaciones

- Flujograma - PropuestaDocumento6 páginasFlujograma - PropuestajhordanAún no hay calificaciones

- 2.4 B .PDF Diagrama de Flujo de Proceso 2023Documento8 páginas2.4 B .PDF Diagrama de Flujo de Proceso 2023Ivonne PerezAún no hay calificaciones

- Diagrama de GanttDocumento7 páginasDiagrama de GanttMariale Diaz Medina100% (1)

- Guia. FlujogramaDocumento4 páginasGuia. FlujogramaChristina Lynn Roger's GrossAún no hay calificaciones

- Int A Pro N3Documento16 páginasInt A Pro N3Yordany VenturaAún no hay calificaciones

- Diagramacion de OrganizacionDocumento7 páginasDiagramacion de Organizacionlucymar perezAún no hay calificaciones

- Diagramacion de ProcesosDocumento12 páginasDiagramacion de ProcesosFredy ParionaAún no hay calificaciones

- Diagrama de FlujosDocumento10 páginasDiagrama de FlujosElda AponteAún no hay calificaciones

- Tipos de DiagramasDocumento11 páginasTipos de DiagramasMena Koh Brian JassielAún no hay calificaciones

- Manual para La Diagramación de ProcesosDocumento14 páginasManual para La Diagramación de ProcesosRoger Bendezu CayllihuaAún no hay calificaciones

- Diagramas de FlujoDocumento23 páginasDiagramas de FlujoErika Mary Yolanda PARRA ALVAREZ0% (1)

- Aprenda A Crear Diagramas de FlujoDocumento16 páginasAprenda A Crear Diagramas de FlujoRuben Octavio Madrigal SalinasAún no hay calificaciones

- Actividad #2 Programación EstructuradaDocumento10 páginasActividad #2 Programación Estructuradajossa juarezAún no hay calificaciones

- Guia de Tic ContestadaDocumento5 páginasGuia de Tic ContestadaRoberto GarciaAún no hay calificaciones

- Diagrama de Flujo de ProcesoDocumento6 páginasDiagrama de Flujo de ProcesopaulaAún no hay calificaciones

- Actividad 7Documento4 páginasActividad 7Javier RenteriaAún no hay calificaciones

- Diagrama de ProcesosDocumento18 páginasDiagrama de ProcesosJoahan soto ortizAún no hay calificaciones

- Diagrama de Flujo RestaurantesDocumento3 páginasDiagrama de Flujo RestaurantesYaritzaRamosReyesAún no hay calificaciones

- ADMINISTRACIÓN DE OPERACIONES, DiagramasDocumento13 páginasADMINISTRACIÓN DE OPERACIONES, DiagramasGrecia HernandezAún no hay calificaciones

- ET PPT SESION 02 2023-2 - TaggedDocumento43 páginasET PPT SESION 02 2023-2 - TaggedVictor SaldanaAún no hay calificaciones

- Diagrama de Bloque, de Flujo, de Proceso e IntroduccionDocumento5 páginasDiagrama de Bloque, de Flujo, de Proceso e IntroduccionJen López Aceituno0% (1)

- FlujogramaDocumento11 páginasFlujogramaender amayaAún no hay calificaciones

- Herramientas Básicas Control de CalidadDocumento25 páginasHerramientas Básicas Control de CalidadERIK ALEJANDRO GARCIA MALDONADOAún no hay calificaciones

- Electiva 3Documento11 páginasElectiva 3DanielLunaAún no hay calificaciones

- Unidad 5Documento36 páginasUnidad 5Arturo DíazAún no hay calificaciones

- Diagrama de FlujoDocumento15 páginasDiagrama de Flujoalejandra100% (1)

- 3 Diagrama de FlujoDocumento8 páginas3 Diagrama de Flujoisrahdz10008Aún no hay calificaciones

- Construccion de Un ModeloDocumento33 páginasConstruccion de Un ModeloEngels Penagos ArismendyAún no hay calificaciones

- Simbología de Procesos DE OPERACIONESDocumento9 páginasSimbología de Procesos DE OPERACIONESCHAVEZ LOPEZ ALMA DELIAAún no hay calificaciones

- Tipos de DiagramasDocumento6 páginasTipos de DiagramasHenry AguilarAún no hay calificaciones

- Tema 7Documento22 páginasTema 7Miguel AngelAún no hay calificaciones

- 7 Heramientas de La CalidadDocumento5 páginas7 Heramientas de La CalidadJuan Carlos De la Rosa SolísAún no hay calificaciones

- Ensayo 2Documento7 páginasEnsayo 2amy guillen dumeAún no hay calificaciones

- Diagrama de FlujoDocumento9 páginasDiagrama de FlujoFranklin RojasAún no hay calificaciones

- Manual Diagramacion de ProcesosDocumento15 páginasManual Diagramacion de Procesoselectro242Aún no hay calificaciones

- Diagramas de Proceso de FlujoDocumento16 páginasDiagramas de Proceso de FlujoMery RamirezAún no hay calificaciones

- Diagrama de ProcesosDocumento9 páginasDiagrama de ProcesosEver EucedaAún no hay calificaciones

- 7 Herramientas Basicas de La CalidadDocumento3 páginas7 Herramientas Basicas de La CalidadAmairany TopeteAún no hay calificaciones

- Diagrama de Proceso o FlujoDocumento9 páginasDiagrama de Proceso o FlujoLuisZipaknaChocAún no hay calificaciones

- Drigrama de FlujoDocumento3 páginasDrigrama de FlujoChávez AngélicaAún no hay calificaciones

- Proyecto Final SimulacionDocumento8 páginasProyecto Final SimulacionAlan VazquezAún no hay calificaciones

- Asesoria de EmpresasDocumento2 páginasAsesoria de EmpresasAlan VazquezAún no hay calificaciones

- Fase3 - Medir Seis SigmaDocumento4 páginasFase3 - Medir Seis SigmaAlan VazquezAún no hay calificaciones

- Actividad - 2 T2 - 6sigmaDocumento10 páginasActividad - 2 T2 - 6sigmaAlan VazquezAún no hay calificaciones

- Crear EmpresaDocumento34 páginasCrear EmpresaAlan VazquezAún no hay calificaciones

- Cuadro Comparativo - Planeacion FinancieraDocumento4 páginasCuadro Comparativo - Planeacion FinancieraAlan VazquezAún no hay calificaciones

- Evidencia de ExamenDocumento4 páginasEvidencia de ExamenAlan VazquezAún no hay calificaciones

- Formato de Practica de Relaciones IndustrialesDocumento6 páginasFormato de Practica de Relaciones IndustrialesAlan VazquezAún no hay calificaciones

- Ex Final - Bueno OkDocumento9 páginasEx Final - Bueno OkMirelia Meydalith Gamboa ValenciaAún no hay calificaciones

- FinalDocumento1 páginaFinalJUAN CARLOS VELASCO ANDRADEAún no hay calificaciones

- Trabajo Final de Sistma OperativoDocumento3 páginasTrabajo Final de Sistma OperativoLio'nelAún no hay calificaciones

- Semana 4 1 Bgu Funcion Funcion Valor Absoluto Funcion AfinDocumento16 páginasSemana 4 1 Bgu Funcion Funcion Valor Absoluto Funcion AfinAngel NovilloAún no hay calificaciones

- Trabajo Individual Modulo I 29-03Documento5 páginasTrabajo Individual Modulo I 29-03Sandra ChinchillaAún no hay calificaciones

- Código de ColoresDocumento3 páginasCódigo de ColoresAntony RodriguezAún no hay calificaciones

- Análisis Comparativo de Propiedades Mecánicas Del Acero 1045 y 1020Documento11 páginasAnálisis Comparativo de Propiedades Mecánicas Del Acero 1045 y 1020Miguel Angel ConchaAún no hay calificaciones

- Reporte Práctica 18Documento10 páginasReporte Práctica 18laura gomezAún no hay calificaciones

- Problemas Propuestos:: I. Factoriza: (2 Pts. C/u)Documento2 páginasProblemas Propuestos:: I. Factoriza: (2 Pts. C/u)Ditmar Sayritupac VenturaAún no hay calificaciones

- 2.1 Descripción de DatosDocumento26 páginas2.1 Descripción de DatosCosmetic Elhen GLAún no hay calificaciones

- Mecanica Corporal PDFDocumento38 páginasMecanica Corporal PDFElidad Zenaida Pérez Santiago100% (1)

- Guia 3Documento9 páginasGuia 3Cristian MattaAún no hay calificaciones

- Permeabilidad Carga ConstanteDocumento8 páginasPermeabilidad Carga ConstanteEdgar Arana Torres100% (1)

- FICHA Tecnica UnolasticDocumento20 páginasFICHA Tecnica UnolasticChristianBravoAún no hay calificaciones

- Historia de Las Coordenadas UtmDocumento10 páginasHistoria de Las Coordenadas UtmGeanpierthMarceloAún no hay calificaciones

- EmbraguesDocumento30 páginasEmbraguesMichael GarciaAún no hay calificaciones

- INFORME N°5 - Carlos PorrasDocumento19 páginasINFORME N°5 - Carlos PorrasCarlos PorrasAún no hay calificaciones

- Catalizadores 2 BachDocumento3 páginasCatalizadores 2 BachJulio SanchezAún no hay calificaciones

- Malla Curricular Estadistica, Geometria y MatematicasDocumento179 páginasMalla Curricular Estadistica, Geometria y MatematicasJuank Morantes100% (7)

- CV ModeloDocumento10 páginasCV ModeloJP Alejandro VCAún no hay calificaciones

- Tema 4 Geometría Analítica PlanaDocumento14 páginasTema 4 Geometría Analítica PlanaMini252Aún no hay calificaciones

- Clase 7 - Metodo Magnetico2Documento47 páginasClase 7 - Metodo Magnetico2joseph villegasAún no hay calificaciones

- Areas SombreadasDocumento10 páginasAreas SombreadasDoel Rivera CarreñoAún no hay calificaciones

- Diseño HidraulicoDocumento27 páginasDiseño HidraulicoPastrana Morales RijhaardAún no hay calificaciones

- InfografiaDocumento1 páginaInfografiaStefany Di DomenicoAún no hay calificaciones