Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Apuntes Balanceo de Líneas

Cargado por

Armando EspinosaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Apuntes Balanceo de Líneas

Cargado por

Armando EspinosaCopyright:

Formatos disponibles

TECNOLÒGICO NACIONAL DE MÈXICO 83

Instituto Tecnológico de Aguascalientes

UNIDAD III

BALANCEO DE LÍNEAS

3.1 Introducción.

El análisis de las líneas de producción es el foco central del análisis de disposiciones

físicas por productos. El diseño del producto y la demanda del mercado para los

productos es la que finalmente determina los pasos de procesos tecnológicos y la

capacidad requerida de las líneas de producción. Entonces, debe determinarse la

cantidad de trabajadores, de máquinas atendidas o sin atención y de herramientas

requeridas para satisfacer la demanda del mercado. Esta información se obtiene

mediante el balanceo de la línea.

El balanceo de la línea es el análisis de las líneas de producción que divide

prácticamente por igual el trabajo a realizarse entre estaciones de trabajo, de forma

que sea mínima la cantidad de estaciones de trabajo en la línea de producción.

Las líneas de producción tienen estaciones y centros de trabajo organizados en

secuencia a lo largo de una línea recta o curva. Una estación de trabajo es el área

física donde un trabajador con herramientas, un trabajador con una o más máquinas

o una máquina sin atención como, un robot, efectúa un conjunto particular de tareas.

Un centro de trabajo es el agrupamiento pequeño de estaciones de trabajo idénticas

con cada una de las estaciones de trabajo ejecutando el mismo conjunto de tareas.

La meta del análisis de las líneas de producción es determinar cuántas estaciones de

trabajo tener y cuántas tareas asignar a cada una de ellas, de forma que se utilice el

mínimo de trabajadores y de máquinas al proporcionar la capacidad requerida.

En otras palabras, Balanceo de línea, es un proceso continuo de asignación de

personal o equipo eficientemente a ciertas líneas de producción, con el objeto de

obtener un máximo rendimiento de producción utilizando el mínimo de obreros y

equipos.

3.2 Requisitos previos.

Si bien el concepto que tiene la gente es de una recta con una banda transportadora,

no es necesario cumplir con estas características, pero si se deben satisfacer

algunos prerrequisitos, entre los que se incluyen:

Departamento de Ingeniería Industrial

Materia: Estudio del Trabajo II Catedrático: Ing. J. Refugio Lara

TECNOLÒGICO NACIONAL DE MÈXICO 84

Instituto Tecnológico de Aguascalientes

Cantidad. La cantidad o el volumen de producción deben ser suficiente para cubrir el

costo del montaje de la línea. Entonces, esto de pende de la tasa de producción y del

tiempo de duración del trabajo. La cantidad debe corresponder a una sola pieza,

producto o familia de productos con estándares básicos comunes.

Balance. Los tiempos necesarios para cada operación de la línea deben ser más o

menos iguales. Debe haber un tiempo para cada operación. Mientras que el equipo y

el personal deben estar sincronizados de acuerdo con el factor de balance común, al

que se le denomina tiempo por estación de trabajo. Por lo general a esto se le llama,

evasión de los cuellos de botella.

Continuidad. Una vez iniciada la línea, debe continuar, ya que el hecho de que se

detenga en algún punto, dejara sin alimentación a las demás actividades. Por ello, es

necesario tomar precauciones para garantizar un suministro confiable de materiales,

piezas y subensambles, así como para evitar que se descomponga el equipo.

El problema de balancear la línea consiste en garantizar que todas las operaciones

consuman las mismas cantidades de tiempo y que dichas cantidades basten para

lograr la taza de producción esperada; esta última se convierte a una medida de

tiempo por pieza que se conoce con los siguientes nombres:

1. Factor de balanceo.

2. Tiempo de balanceo.

3. Tiempo de ciclo o tiempo de estación.

Este factor de balance en igual al reciproco de la taza de producción, es decir, es

igual a 1 dividido entre la taza de producción. Rara vez se logra el balance perfecto,

siempre hay algún tiempo extra en, por lo menos una operación. Sin embargo se

puede asignar algún otro trabajo al operario que tenga que equilibrar algún tiempo

ocioso, este trabajo, puede consistir en transportar el material a la línea adicional a la

operación, aplicar lubricante, poner etiquetas o tarjetas, e incluso realizar

operaciones mas largas cuando se deja que el trabajo se acumule en la estación.

Debido a lo difícil que resulta dividir las operaciones de las máquinas, es todavía más

difícil efectuar el balanceo de líneas de formado o de fabricación que el de las de

ensamble, en las que el tiempo se puede dividir en muchos lugares y los

trabajadores se moverán de acuerdo a ello.

Las líneas de ensamble son diseñadas y distribuidas más a menudo, por ingenieros

industriales. Estos ingenieros, han utilizado, históricamente, técnicas manuales de

ensayo y error y plantillas, dibujos y procedimientos gráficos para llegar a diseños

iniciales que luego son mejorados. Desafortunadamente, para instalaciones muy

grandes, con muchas labores y estaciones de trabajo, no se cuenta con

procedimientos matemáticos que garanticen que se ha encontrado el mejor diseño

posible. La calidad del diseño depende, en consecuencia, de la experiencia del buen

juicio de diseñadores calificados.

Departamento de Ingeniería Industrial

Materia: Estudio del Trabajo II Catedrático: Ing. J. Refugio Lara

TECNOLÒGICO NACIONAL DE MÈXICO 85

Instituto Tecnológico de Aguascalientes

Los modelos matemáticos y los construidos para utilizar el asocio de computadoras

pueden ser de alguna ayuda en la obtención de un diseño de calidad. Estos modelos,

utilizando para ello procedimientos lógicos conocidos como HEURISMOS, crean y

evalúan de manera sistemática diseños de líneas de ensamble. Cuando se requieren

distribuciones orientadas hacia el producto estos HEURISMOS constituyen grupos

lógicos de reglas que ayudan al analista a identificar y evaluar rápidamente muchos

diseños alternativos, muchos más de los que podría evaluar manual o intuitivamente.

Muchas de estas reglas se encuentran tanto por observación y experimentación

como teóricamente y están con frecuencia, adaptadas especialmente para el

problema específico que se tenga entre manos en ese momento.

El problema fundamental en la planeación de la distribución interna de las

instalaciones, en el caso de líneas de ensamble, se centra en encontrar el número de

estaciones de trabajo (trabajadores) y las tareas que deben llevar a cabo cada una

de estas estaciones, de una manera tal que se alcance el nivel deseado de

producción. Todo esto debe lograrse minimizando el insumo de recursos.

De acuerdo a lo anterior existen dos puntos importantes:

1º El diseño se centra en el logro de un nivel deseado de capacidad productiva

(de productos terminados).

2º Si van a asignarse tareas a las estaciones de trabajo, debe considerarse la

secuencia de las mismas ¿Qué tarea debe llevarse a cabo y cuales en segunda?.

Se debe hacer énfasis finalmente, en la importancia de lograr la producción deseada

eficientemente sin utilizar insumos innecesarios.

El balance de una línea comprende lo siguiente:

a) La tasa de producción.

b) Las operaciones necesarias y las consideraciones sobre la secuencia que

necesiten.

c) El tiempo necesario para realizar cada operación y de preferencia, cada uno

de sus elementos.

Estos puntos se convierten en prerrequisitos.

Para que funcione la línea, ésta se debe diseñar de acuerdo a una tasa de

producción dada; para que trabaje como una unidad, los tiempos de operación deben

ser tales que permitan que el material fluya de manera equilibrada. Aquí es donde

demuestran su valor los estudios de tiempos, los tiempos de movimientos

predeterminados, así como, los que se obtienen de las mediciones de métodos y

tiempos, los datos del tiempo estándar y la capacidad de la máquina.

Los casos típicos de balanceo de línea de producción son:

1. Conocidos los tiempos de las operaciones, determinar el número de

operarios necesarios para cada operación.

2. Conocido el tiempo ciclo, minimizar el número de estaciones de trabajo.

Departamento de Ingeniería Industrial

Materia: Estudio del Trabajo II Catedrático: Ing. J. Refugio Lara

TECNOLÒGICO NACIONAL DE MÈXICO 86

Instituto Tecnológico de Aguascalientes

3. Conocido el número de estaciones de trabajo, asignar elementos de

trabajo a la misma.

3.3 Terminología del análisis de líneas de producción.

Tareas: Elementos de trabajo. Tomar lápiz, poner el lápiz sobre el papel para

escribir y escribir el número 4, es un ejemplo de tarea.

Precedencias de las tareas: La secuencia u orden en la que deben de ejecutarse

las tareas. La precedencia de cada tarea se conoce a partir de un listado de

tareas que la preceden.

Tiempos de las tareas: El tiempo requerido para que un trabajador bien entrenado

o capacitado o una máquina sin atención ejecute la tarea.

Tiempo del ciclo: El tiempo en minutos entre productos que salen al final de la

línea de producción.

Tiempo productivo por hora: La cantidad en minutos en una hora que en

promedio esta trabajando una estación de trabajo.

Estación de trabajo: Ubicación física donde se realiza un conjunto particular de

tareas. Resumido existen dos tipos: estación de trabajo con personal y estación

de trabajo sin personal, que contiene máquinas sin atención como robots.

Centro de trabajo: Ubicación física donde se localizan dos o más estaciones de

trabajo idénticas. Si se requiere más de una estación de trabajo para proporcionar

suficiente capacidad de producción se combinan para formar un centro de trabajo.

Cantidad de estaciones de trabajo en funcionamiento: La cantidad de trabajo a

realizarse en un centro de trabajo expresado en el número de estaciones de

trabajo; 28 horas de trabajo en un centro de trabajo de un turno de 8 horas sería

el equivalente de 28/8, es decir, a 3.5 estaciones de trabajo en funcionamiento.

Cantidad mínima de estaciones de trabajo: El número mínimo de estaciones de

trabajo que pueden cumplir con la producción requerida, calculado de la siguiente

manera:

Suma de todos los tiempos de tareas

ó

Tiempo del ciclo

Departamento de Ingeniería Industrial

Materia: Estudio del Trabajo II Catedrático: Ing. J. Refugio Lara

TECNOLÒGICO NACIONAL DE MÈXICO 87

Instituto Tecnológico de Aguascalientes

(Suma de todos los tiempos de tareas)(Demanda por hora)

Tiempo productivo por hora

Cantidad real de estaciones de trabajo: El número real de estaciones de trabajo

requeridas en una línea completa de producción calculada, como el valor entero

siguiente superior al número de estaciones de trabajo en funcionamiento.

Utilización: Porcentaje del tiempo que una línea de producción esta funcionando,

esto por lo general se calcula de la siguiente manera:

Número mínimo de estaciones de trabajo

X 100

Número real de estaciones de trabajo

3.4 Procedimiento general para el Balanceo de Línea.

1. Determine las tareas que deben de hacerse para completar una unidad de un

producto en particular.

2. Determine el orden o secuencia en la que deben de llevarse acabo las tareas.

3. Dibuje un diagrama de precedencia, se trata de un diagrama de flujo, en la

que los círculos representan tareas y las flechas que las interconectan

representan las precedencias.

4. Estimar los tiempos de las tareas.

5. Calcule el tiempo del ciclo.

6. Calcule el número mínimo de las estaciones de trabajo.

7. Utilice una de las heurísticas para asignar tareas a las estaciones de trabajo,

de manera que la línea de producción quede balanceada.

3.5 Heurísticas para el balanceo de líneas.

Los métodos heurísticos es decir métodos basados en reglas simples, se han

utilizado para desarrollar buenas soluciones a estos problemas, tal vez no las

óptimas, pero sí muy buenas soluciones. Entre estos métodos está la heurística del

tiempo de la tarea más larga (LTT), que veremos a continuación:

3.5.1 Heurística del tiempo de la tarea más larga.

Los pasos para la heurística del tiempo de la tarea más larga son los siguientes:

Departamento de Ingeniería Industrial

Materia: Estudio del Trabajo II Catedrático: Ing. J. Refugio Lara

TECNOLÒGICO NACIONAL DE MÈXICO 88

Instituto Tecnológico de Aguascalientes

1. Supongamos que i = 1 donde i es el número de la estación que se está

formando.

2. Haga una lista de todas las tareas que son candidatas a ser asignadas a esta

estación de trabajo. Para que una tarea quede en esta lista, deberá satisfacer

todas estas condiciones:

a) No puede haber sido asignada previamente a ésta o a ninguna estación de

trabajo anterior.

b) Sus predecesores inmediatos deben haber sido ya asignados a ésta o a

una estación de trabajo anterior.

c) La suma de su tiempo y de todos otros tiempos de las tareas ya asignadas

a la estación de trabajo debe ser inferior que o igual al tiempo del ciclo. Si

no encuentra candidata, pase al paso 4.

3. Asigne la tarea de la lista con el tiempo de tarea más largo a la estación de

trabajo.

4. Cierre la asignación de tareas en la estación de trabajo i. Esto puede ocurrir

de dos formas. Si no existen tareas en las listas de candidatas para la

estación de trabajo, pero todavía quedan tareas para asignarse, haga que i = i

+ 1 y regrese al paso 2. En el caso que no haya más tareas por asignar, el

procedimiento ha terminado.

El procedimiento anterior se resume en los pasos siguientes:

1. Asignar las actividades restantes a la estación siguiente de acuerdo con el

tiempo de operación que se disponga para cada trabajo; primero se asigna la

actividad que tiene el tiempo de operación más largo. Se deben de mantener

las relaciones de precedencia.

2. Después de asignar una actividad a una estación, determinar cuánto tiempo

aún no asignado queda en la estación.

3. Determinar si se pueden asignar otras actividades a la estación. Si esto es

posible, hacer la asignación. Es necesario mantener las relaciones de

precedencia. Si esto no es posible, regresar al paso 1 y añadir una nueva

estación. Continuar con el proceso hasta que todas las actividades hayan sido

asignadas a todas las estaciones de trabajo.

La heurística del tiempo de tarea más largo agrega una tarea a la vez a una

estación de trabajo, en el orden de precedencia de las tareas. Si debe elegirse entre

dos o más tareas, se agregará aquella que tenga el tiempo de tarea más largo. Esto

tiene el efecto de asignar muy rápidamente las tareas más difíciles de ajustar dentro

de una estación. Las tareas con tiempos más cortos se guardan para afinar la

solución.

Antes de realizar el balance de líneas se tiene que tomar en cuenta lo siguiente:

Para saber si es adecuado el diseño se tienen que preguntar 3 cosas:

Departamento de Ingeniería Industrial

Materia: Estudio del Trabajo II Catedrático: Ing. J. Refugio Lara

TECNOLÒGICO NACIONAL DE MÈXICO 89

Instituto Tecnológico de Aguascalientes

1. ¿Es adecuada la capacidad? La capacidad de la línea está determinada por el

tiempo más largo requerido para pasar por todas las estaciones de trabajo. Para

saber el número de productos que se tienen que hacer en un día depende de las

horas que se trabaje en un día. Si la operación se lleva acabo diariamente en un

turno de 8 horas, el tiempo productivo disponible cada día es de 28,800 segundos.

Por tanto la producción máxima puede ser determinada mediante el siguiente

cálculo.

Tiempo disponible por día

Producción diaria máxima (No. de unidades) =

Tiempo requerido del ciclo/unidad

Existe un método alternativo para determinar si la capacidad es la adecuada. Se

puede calcular el tiempo ciclo permisible en el caso en que se deseara alcanzar la

máxima capacidad.

Tiempo disponible por día

Tiempo de ciclo =

No. deseado de unidades/día

2. ¿Es la secuencia de actividades factible? Se puede suponer que es factible la

secuencia propuesta de actividades.

3. ¿La línea es eficiente? ¿Que parte del tiempo de los obreros se emplea para un

esfuerzo productivo y cuanto se pierde en no hacer nada?

Las condiciones para el uso de la heurística del tiempo de tarea más largo son:

1. Sólo se puede utilizar cuando todos y cada uno de los tiempos de las tareas son

inferiores o iguales al tiempo de ciclo.

2. No puede haber estaciones de trabajo duplicadas.

Además hay que tomar en cuenta que si todas las operaciones o tareas son iguales,

decimos que tenemos un equilibrio perfecto y esperamos un flujo uniforme. Si no son

iguales, sabemos que la producción máxima posible en la línea en conjunto estará

regida por la operación más lenta en la secuencia. Esta operación lenta se denomina

cuello de botella, restringe el flujo de las piezas en la línea, de la misma manera

que una válvula a medio abrir restringe el flujo de agua, a pesar que la tubería del

sistema sea adecuada para transportar hasta el doble del volumen que está

conduciendo. De esta manera, cuando no existe equilibrio de línea, no estamos

utilizando íntegramente la capacidad en todas las operaciones, con excepción de

aquella donde existe el cuello de botella. Quizás el caso más elemental para el

balanceo de líneas es aquel en que varios operarios, que ejecutan cada uno

operaciones consecutivas, trabajan como una unidad. En tal circunstancia es obvio

que la tasa de producción dependerá del operario más lento.

Departamento de Ingeniería Industrial

Materia: Estudio del Trabajo II Catedrático: Ing. J. Refugio Lara

TECNOLÒGICO NACIONAL DE MÈXICO 90

Instituto Tecnológico de Aguascalientes

Ejemplo 3.5.1.1 Balanceo de línea utilizando la heurística del tiempo de tarea más

largo.

Un inversionista esta diseñando una planta para elaborar ventanas de aluminio. La

capacidad de producción mínima necesaria es de 320 ventanas por día y son

productivos 54 minutos por hora, trabajándose 8 horas por día. Se desea determinar

el balanceo de la línea.

En la siguiente tabla se muestran los tiempos para cada una de las tareas:

Tarea Tareas Tiempo Tiempo

precedentes (segundos) (minutos)

A - 70 1.17

B A 80 1.33

C A 40 0.67

D A 20 0.33

E A 40 0.67

F B, C 30 0.50

G C 50 0.83

H D, E, F, G 50 0.83

Total 380 6.33

Utilizando la información de la tabla antes citada:

a) Dibuje el diagrama de precedencia.

b) Suponiendo que de cada hora, 54 minutos son productivos, calcule el tiempo

del ciclo necesario para obtener 320 unidades por día.

c) Determine la cantidad mínima de estaciones de trabajo.

d) Asigne tareas a las estaciones de trabajo.

e) Calcule la eficiencia.

Solución:

a)

Departamento de Ingeniería Industrial

Materia: Estudio del Trabajo II Catedrático: Ing. J. Refugio Lara

TECNOLÒGICO NACIONAL DE MÈXICO 91

Instituto Tecnológico de Aguascalientes

B F

C G

A H

D

b)

Tiempo disponible/hr. 54 min./hr.

Tiempo del ciclo = = =1.35min.por producto

No. deseado de unidades/hr. 40 productos/hr.

c)

Suma de todos los tiempos de tareas

Cant. mínima de Est. de trabajo =

Tiempo del ciclo

6.33 min.

= = 4.69 estaciones de trabajo

1.35 min.

d)

(1) (2) (3) (4) (5) (6)

Estación de Tareas Tarea Tiempo de Suma de los Tiempo restante por

Trabajo Elegibles Seleccionada tarea tiempos de tarea asignar en la E. T.

[ T. C. menos (5) ]

1 A A 1.17 1.17 0.18

2 B, C, D, E B 1.33 1.33 0.02

3 C, D, E C 0.67 0.67 0.68

D, E, F, G E 0.67 1.34 0.01

4 D, F, G G 0.83 0.83 0.52

D, F F 0.50 1.33 0.02

5 D, H D 0.33 0.33 1.02

H H 0.83 1.16 0.19

Resumen de la asignación de tareas para las estaciones de trabajo en la línea.

Estaciones de Tareas en las estaciones

trabajo de trabajo

1 A

Departamento de Ingeniería Industrial

Materia: Estudio del Trabajo II Catedrático: Ing. J. Refugio Lara

TECNOLÒGICO NACIONAL DE MÈXICO 92

Instituto Tecnológico de Aguascalientes

2 B

3 C, E

4 G, F

5 D, H

e) Eficiencia.

Cant. mínima de Est. de trabajo

Eficiencia = X 100

Cant. real de Est. de trabajo

4.69

X 100 = 93.8 % =

5

3.5.2 Método de Peso Posicional – Helgeson y Birnie.

Este método se debe a Helgeson y Birnie (1961), llamado técnica de peso posicional

clasificado y consiste en que se asigna un peso, o factor de ponderación a cada

tarea, con base al tiempo de ésta y al tiempo total requerido por todas las tareas

posteriores que le sigan. Las tareas se asignan en forma secuencial a las estaciones,

considerando esos factores de ponderación. Para ilustrar este método, se muestra el

siguiente ejemplo:

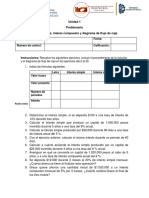

Ejemplo 3.5.2.1 Los datos que se muestran en la siguiente tabla, son los tiempos

para cada una de las tareas en la fabricación de cierto producto; si se requieren 220

productos por hora y son productivos 55 minutos de cada hora, realizar el balance de

la línea.

Tarea Precedencia Tiempo (min.)

A - 0.07

B - 0.15

C A,B 0.08

D C 0.05

E C 0.18

F - 0.12

G - 0.06

H F,G 0.10

I D,E 0.15

J H,I 0.11

K J 0.06

L K 0.19

Total 1.32

Paso1. Elaborar el diagrama de precedencia.

Departamento de Ingeniería Industrial

Materia: Estudio del Trabajo II Catedrático: Ing. J. Refugio Lara

TECNOLÒGICO NACIONAL DE MÈXICO 93

Instituto Tecnológico de Aguascalientes

A D

C I

B E

J K L

Paso 2. Determinar el peso de posición (Wj) de cada tarea, éste se obtiene sumando

el tiempo de duración (tj) de esta tarea y de todos los tiempos de las tareas que le

sigan y agregar este dato al Diagrama de Precedencia.

Paso 3. Elaboración de las Tablas siguientes:

a) Tareas con su peso posicional correspondiente.

Tarea (j) A B C D E F G H I J K L

Duración (tj) 0.07 0.15 0.08 0.05 0.18 0.12 0.06 0.10 0.15 0.11 0.06 0.19

Peso Posicional (wj) 0.89 0.97 0.82 0.56 0.69 0.58 0.52 0.46 0.51 0.36 0.25 0.19

Precedencia --- --- A, B C C --- --- F, G D, E H, I J K

b) Tareas ordenadas en forma descendente de acuerdo al Peso Posicional.

Tarea (j) B A C E F D G I H J K L

Duración (tj) 0.15 0.07 0.08 0.18 0.12 0.05 0.06 0.15 0.10 0.11 0.06 0.19

Peso Posicional (wj) 0.97 0.89 0.82 0.69 0.58 0.56 0.52 0.51 0.46 0.36 0.25 0.19

Precedencia --- --- A, B C C --- D, E F, G H, I J K

Paso 4. Determinación del tiempo ciclo.

T. C. = 55/220 = 0.25 min.

Paso 5. Efectuar la asignación de tareas a las estaciones de trabajo. Se asigna

primero la tarea de mayor ponderación verificando que cumpla con la precedencia y

que haya tiempo de ciclo disponible. Solo que no exista ya tiempo disponible que le

alcance, se pasa a otra tarea con ponderación menor.

Departamento de Ingeniería Industrial

Materia: Estudio del Trabajo II Catedrático: Ing. J. Refugio Lara

TECNOLÒGICO NACIONAL DE MÈXICO 94

Instituto Tecnológico de Aguascalientes

ESTACION

DE TAREAS SUMATORIA (tj) OCIO EFICIENCIA

TRABAJO

1 B, A 0.22 0.03 88%

2 C, F, D 0.25 0 100%

3 E, G 0.24 0.1 96%

4 I, H 0.25 0 100%

5 J, K 0.17 0.08 68%

6 L 0.19 0.06 76%

Eficiencia de la línea = 88 %

3.5.3 METODO DE KILBRIDGE Y WESTER.

Para la aplicación de este método considerar los siguientes pasos:

1. Construir un diagrama de precedencias, de tal manera que las tareas sin precedencia

queden todas acomodadas en una misma columna que se etiquetará con el número I,

la segunda columna se etiquetará con el número II y contendrá a todas las tareas que

tenían como requerimiento alguna actividad previa que se encontraba en la columna

I. Seguir este procedimiento hasta terminar.

2. Determinar el tiempo de ciclo.

3. Representar en forma tabular el diagrama de precedencias.

4. Asignar las tareas a las estaciones de trabajo considerando el siguiente

procedimiento:

a) Asignar las tareas por columna. Dentro de cada columna, asignar primero la tarea

de mayor duración, a menos que no haya tiempo de ciclo disponible, pasarse a

tareas con menor duración.

b) Una vez que se hayan asignado todos los elementos de una columna, pasarse a

la siguiente columna en el orden de numeración ascendente.

Ejemplo 3.5.3.1 Para ilustrar la aplicación de este método tomaremos en cuenta los datos

del ejemplo 3.5.1.1 de la copia 92.

Paso 1. Elaborar diagrama de precedencias.

I II III IV

B F

C G

A H

D

Departamento de Ingeniería Industrial

Materia: Estudio del Trabajo II Catedrático: Ing. J. Refugio Lara

TECNOLÒGICO NACIONAL DE MÈXICO 95

Instituto Tecnológico de Aguascalientes

Paso 2. Determinar tiempo de ciclo 1.35 min.

Paso 3. Representar en forma tabular el diagrama de precedencias.

Col. Tarea t (tiempo) ∑t

Paso 4. Asignación de tareas a estaciones de trabajo

Col. Tarea t ∑t E.T. ocio Eficiencia

Departamento de Ingeniería Industrial

Materia: Estudio del Trabajo II Catedrático: Ing. J. Refugio Lara

También podría gustarte

- Elaboración de programas de cnc para la fabricación de piezas por arranque de viruta. FMEH0109De EverandElaboración de programas de cnc para la fabricación de piezas por arranque de viruta. FMEH0109Calificación: 3.5 de 5 estrellas3.5/5 (2)

- UF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoDe EverandUF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoAún no hay calificaciones

- Balanceo líneas producciónDocumento32 páginasBalanceo líneas producciónVladi Perez Santiago100% (6)

- UF1127 - Registro, evolución e incidencias en la producción en fabricación mecánicaDe EverandUF1127 - Registro, evolución e incidencias en la producción en fabricación mecánicaAún no hay calificaciones

- Metodos de Balanceo de LineasDocumento23 páginasMetodos de Balanceo de LineasJefr Flores75% (12)

- Balanceo de líneas de producciónDocumento37 páginasBalanceo de líneas de producciónjuan100% (1)

- Comprobación y optimización del programa cnc para el mecanizado por arranque de viruta. FMEH0109De EverandComprobación y optimización del programa cnc para el mecanizado por arranque de viruta. FMEH0109Aún no hay calificaciones

- 7 Balanceo Heuristico de Líneas de ProducciónDocumento36 páginas7 Balanceo Heuristico de Líneas de ProducciónPEDRO ANDRES TRASLAVINA REYAún no hay calificaciones

- UF1125 - Técnicas de programación en fabricación mecánicaDe EverandUF1125 - Técnicas de programación en fabricación mecánicaAún no hay calificaciones

- Balance de LíneaDocumento19 páginasBalance de LíneaOscar ArqqueAún no hay calificaciones

- Balanceo de Lineas de ProducciónDocumento10 páginasBalanceo de Lineas de ProducciónMarco CruzAún no hay calificaciones

- Introduccion Al Balanceo de Linea PDFDocumento22 páginasIntroduccion Al Balanceo de Linea PDFYEISSON EDUARDO PABON TORRES100% (1)

- Balanceo de Lineas o Balance de LineasDocumento21 páginasBalanceo de Lineas o Balance de Lineasramn0100% (2)

- Balanceo de Lineas 2Documento54 páginasBalanceo de Lineas 2Javier Hernandez RomeroAún no hay calificaciones

- PLAN DE NEGOCIOS Foncodes PATASCACHIDocumento32 páginasPLAN DE NEGOCIOS Foncodes PATASCACHIWilber MascoAún no hay calificaciones

- Cálculo de costes en procesos de mecanizado por corte y conformado. FMEH0209De EverandCálculo de costes en procesos de mecanizado por corte y conformado. FMEH0209Calificación: 5 de 5 estrellas5/5 (1)

- Balanceo de Lineas HeuristicaDocumento104 páginasBalanceo de Lineas HeuristicaEdilson Andres Gonzalez100% (1)

- Elaboración de programas de CNC para la fabricación de piezas por corte y conformado. FMEH0209De EverandElaboración de programas de CNC para la fabricación de piezas por corte y conformado. FMEH0209Aún no hay calificaciones

- Balance de Lineas de ProduccionDocumento38 páginasBalance de Lineas de ProduccionDiego MaflaAún no hay calificaciones

- UF1129 - Costes de los procesos de mecanizadoDe EverandUF1129 - Costes de los procesos de mecanizadoAún no hay calificaciones

- Balanceo de LineasDocumento22 páginasBalanceo de LineasFrancessitha Velasco HernandezAún no hay calificaciones

- Balanceo de LineasDocumento35 páginasBalanceo de LineasOMAR SANCHEZ GUEVARAAún no hay calificaciones

- Introducción a la seguridad, higiene y salud ocupacionalDocumento17 páginasIntroducción a la seguridad, higiene y salud ocupacionalArmando EspinosaAún no hay calificaciones

- INT. El Misterio de La Demanda. DEMANDA Adrian J. Slywotzky (Autoguardado)Documento18 páginasINT. El Misterio de La Demanda. DEMANDA Adrian J. Slywotzky (Autoguardado)Daniel Botero100% (4)

- Open Class Semana 3Documento100 páginasOpen Class Semana 3rubenAún no hay calificaciones

- Balanceo de LineasDocumento13 páginasBalanceo de LineasJoz SaucedoAún no hay calificaciones

- Entrega Final Distribucion de PlantasDocumento21 páginasEntrega Final Distribucion de Plantasyesid_villamil9782Aún no hay calificaciones

- BALANCEO - DE - LINEAS - O - BALANCE - DE - LINEAS OrtDocumento25 páginasBALANCEO - DE - LINEAS - O - BALANCE - DE - LINEAS Ortcalin ortizAún no hay calificaciones

- MarcosMI Actividad1 Modulo3.Documento14 páginasMarcosMI Actividad1 Modulo3.Isael Marcos MatusAún no hay calificaciones

- Balanceo de Lineas o Balance de LineasDocumento32 páginasBalanceo de Lineas o Balance de LineasEdmundo GutierrezAún no hay calificaciones

- Balanceo de Lineasl, Equipo de Las Tazas.Documento29 páginasBalanceo de Lineasl, Equipo de Las Tazas.El PatoAún no hay calificaciones

- Balance línea producciónDocumento8 páginasBalance línea producciónTatiana jabbourAún no hay calificaciones

- Balanceo de líneas, MRP y JIT en administración de operacionesDocumento79 páginasBalanceo de líneas, MRP y JIT en administración de operacionesJohannes Aucaylle Nieto100% (1)

- Balance de LineaSDocumento24 páginasBalance de LineaSAnonymous a7VuPAB5CAún no hay calificaciones

- Lab 8 Balance de LineaDocumento6 páginasLab 8 Balance de LineaHenrry Gonzales Manuel0% (1)

- S11.s1 Material - Balance de Línea - Parte 1Documento28 páginasS11.s1 Material - Balance de Línea - Parte 1giovanni gutierrez barbieriAún no hay calificaciones

- Balanceo de LineaDocumento27 páginasBalanceo de LineaEry Ally MartinezAún no hay calificaciones

- S08.s2-Material - Balance de LíneaDocumento28 páginasS08.s2-Material - Balance de LíneaLUIS ALBERTO RONDOY CARHUAPOMAAún no hay calificaciones

- Balanceo de Lineas Unidad 3Documento8 páginasBalanceo de Lineas Unidad 3pedrocidAún no hay calificaciones

- Ensayo Balance de Línea - James MoralesDocumento3 páginasEnsayo Balance de Línea - James MoralesJames MoralesAún no hay calificaciones

- Balanceo de LineasDocumento39 páginasBalanceo de LineasJuan Carlos MorenoAún no hay calificaciones

- Balanceo de LineaDocumento5 páginasBalanceo de LineaTYPE -06Aún no hay calificaciones

- Balance de LíneaDocumento9 páginasBalance de LíneaJair Espino AlcarrazaAún no hay calificaciones

- Expocision Unidad III Balanceo de LineasDocumento21 páginasExpocision Unidad III Balanceo de LineasGamaliel Diaz HernándezAún no hay calificaciones

- Reporte Balanceo de LineasDocumento11 páginasReporte Balanceo de LineasJose Antonio Martinez MoralesAún no hay calificaciones

- U4 Balanceo Lineas ProduccionDocumento47 páginasU4 Balanceo Lineas ProduccionRamon Delgado GodinezAún no hay calificaciones

- Investigacion Estudio Del Trabajo PDFDocumento9 páginasInvestigacion Estudio Del Trabajo PDFMario SosaAún no hay calificaciones

- Balance de línea de ensambleDocumento18 páginasBalance de línea de ensambleLuis Miguel MaytaAún no hay calificaciones

- Instructivo - Balanceo de Lineas.......Documento15 páginasInstructivo - Balanceo de Lineas.......Lisseth GuadarramaAún no hay calificaciones

- INGTRABAJODocumento14 páginasINGTRABAJOAlejandra PizarroAún no hay calificaciones

- Balanceo líneas producciónDocumento6 páginasBalanceo líneas produccióneduardo peñaAún no hay calificaciones

- Balance de Linea 2016 2Documento31 páginasBalance de Linea 2016 2ChristianAún no hay calificaciones

- Trabajo Lineas de EnsambleDocumento15 páginasTrabajo Lineas de EnsambleMalenniita GaliindoAún no hay calificaciones

- Balanceo de línea de ensambleDocumento9 páginasBalanceo de línea de ensambleAnita RiquelmeAún no hay calificaciones

- Balanceo de LineaDocumento4 páginasBalanceo de LineaMarcos LopezAún no hay calificaciones

- Balanceo de Lineas ResumenDocumento7 páginasBalanceo de Lineas ResumenAndres Junior Gonzalez MoralesAún no hay calificaciones

- Portafolio Tema III Balanceo de LíneasDocumento20 páginasPortafolio Tema III Balanceo de LíneasEstebanAún no hay calificaciones

- Balanceo de LineaDocumento28 páginasBalanceo de LineaHarrt Chipa SotoAún no hay calificaciones

- Conferencia Balance de LineaseDocumento20 páginasConferencia Balance de LineaseS.e. RamirezAún no hay calificaciones

- Unidad Iii Balanceo de LineasDocumento17 páginasUnidad Iii Balanceo de LineasARIAún no hay calificaciones

- Balanceo de Linea de Produccion PDFDocumento37 páginasBalanceo de Linea de Produccion PDFMaria Esther Romero FloresAún no hay calificaciones

- Balanceo de Linea PDFDocumento11 páginasBalanceo de Linea PDFPaul SequeirosAún no hay calificaciones

- Balanceo de LineasDocumento28 páginasBalanceo de LineasJuan Velazquez0% (2)

- Cuestionario IO IDocumento19 páginasCuestionario IO IArmando EspinosaAún no hay calificaciones

- Actividad 1 T4Documento9 páginasActividad 1 T4Armando EspinosaAún no hay calificaciones

- Trabajo Tema 1. Programación Por MetasDocumento16 páginasTrabajo Tema 1. Programación Por MetasArmando EspinosaAún no hay calificaciones

- Guia EconomiaDocumento2 páginasGuia EconomiaArmando EspinosaAún no hay calificaciones

- Evidencia de ProyectoDocumento7 páginasEvidencia de ProyectoArmando EspinosaAún no hay calificaciones

- Búsqueda Documental Unidad 3Documento13 páginasBúsqueda Documental Unidad 3Armando EspinosaAún no hay calificaciones

- Actividad 2Documento4 páginasActividad 2Armando EspinosaAún no hay calificaciones

- Actividad 1 T 3 PDFDocumento7 páginasActividad 1 T 3 PDFArmando EspinosaAún no hay calificaciones

- Resumen Gestion de CostosDocumento6 páginasResumen Gestion de CostosArmando EspinosaAún no hay calificaciones

- Problemario IE U1Documento2 páginasProblemario IE U1Armando EspinosaAún no hay calificaciones

- 2 Estimación de ParámetrosDocumento25 páginas2 Estimación de ParámetrosArmando EspinosaAún no hay calificaciones

- Resumen de La UnidadDocumento8 páginasResumen de La UnidadArmando EspinosaAún no hay calificaciones

- Análisis de viabilidad de proyecto de heladería en MedellínDocumento4 páginasAnálisis de viabilidad de proyecto de heladería en MedellínDiana GomezAún no hay calificaciones

- Infografía Entorno Del MarketingDocumento1 páginaInfografía Entorno Del Marketingjoaquinramirez040602Aún no hay calificaciones

- UNIVERSIDAD NACIONAL DE SAN ANTONIO ABAD DEL CUSC1 (Recuperado Automáticamente)Documento55 páginasUNIVERSIDAD NACIONAL DE SAN ANTONIO ABAD DEL CUSC1 (Recuperado Automáticamente)Roosevelt Condori MazaAún no hay calificaciones

- Evolución conocimiento TICDocumento30 páginasEvolución conocimiento TICLuciano CelloneAún no hay calificaciones

- Comunicación Masiva: Discurso Y... - Parte IIIDocumento101 páginasComunicación Masiva: Discurso Y... - Parte IIIJesús Martín BarberoAún no hay calificaciones

- Repaso Quiz 8: Soluciones y consejos de marketingDocumento23 páginasRepaso Quiz 8: Soluciones y consejos de marketingJ'Carlos 'DguezAún no hay calificaciones

- Globalización y Regionalización S1-Comercio InternacionalDocumento13 páginasGlobalización y Regionalización S1-Comercio Internacional2020 Rel MEDINA VELAZQUEZ SAMUELAún no hay calificaciones

- Sistema de producción capitalistaDocumento14 páginasSistema de producción capitalistaSonia JimenezAún no hay calificaciones

- Plan de Negocios AcopajDocumento45 páginasPlan de Negocios AcopajcaalquimonAún no hay calificaciones

- Acciones SENEFELDERDocumento17 páginasAcciones SENEFELDERpcmantilAún no hay calificaciones

- 339339modelo Examen EconomíaDocumento2 páginas339339modelo Examen EconomíaAngelilla RequejoAún no hay calificaciones

- Caso LadDocumento69 páginasCaso LadEdwin RamirezAún no hay calificaciones

- Marco ContextualDocumento8 páginasMarco ContextualJesus AdrianAún no hay calificaciones

- Microeconomía Aula Virtual 7 Semana 11Documento12 páginasMicroeconomía Aula Virtual 7 Semana 11Anahit pedrazaAún no hay calificaciones

- Proyecto Privado y Publico - Formulacion y Evaluacion de Proyectos - Rojas Zea Jose MiguelDocumento2 páginasProyecto Privado y Publico - Formulacion y Evaluacion de Proyectos - Rojas Zea Jose MiguelJose Miguel Rojas ZeaAún no hay calificaciones

- CASOS PRACTICOS - SEMANA 1 - SESIONES 1 Y 2 - 26 Y 27 SETIEMBRE 2020docxDocumento5 páginasCASOS PRACTICOS - SEMANA 1 - SESIONES 1 Y 2 - 26 Y 27 SETIEMBRE 2020docxXimena Prado CastilloAún no hay calificaciones

- Diseño Manual de Funciones Con OrganigramaDocumento36 páginasDiseño Manual de Funciones Con OrganigramaXime GamboaAún no hay calificaciones

- Retail BenchmarkDocumento51 páginasRetail BenchmarkAdriana ArraizAún no hay calificaciones

- NICO HIRTT-Los Tres Ejes de La Mercantilizacion EscolarDocumento24 páginasNICO HIRTT-Los Tres Ejes de La Mercantilizacion EscolarJavier HernándezAún no hay calificaciones

- MKT Rel vs Trans-40Documento2 páginasMKT Rel vs Trans-40Laura AlósAún no hay calificaciones

- Competencia Imperfecta 9Documento13 páginasCompetencia Imperfecta 9Joel Angel Fermin ValderramaAún no hay calificaciones

- Trans. RodriguezDocumento105 páginasTrans. RodriguezAlfredo CabezasAún no hay calificaciones

- 06 PSICOLOGIA Análisis Del Sistema - Mundo de Immanuel WallersteinDocumento6 páginas06 PSICOLOGIA Análisis Del Sistema - Mundo de Immanuel WallersteinGilma Teresa Quintero AnasagastiAún no hay calificaciones

- Estrategias de Posicionamiento de MarcasDocumento49 páginasEstrategias de Posicionamiento de MarcasOscar Omar Ticona CondoriAún no hay calificaciones

- Oferta y DemandaDocumento17 páginasOferta y DemandaRolando NanezAún no hay calificaciones

- Ejercicios Ampliacion CapitalDocumento6 páginasEjercicios Ampliacion CapitalMaria Rascon TorrenteAún no hay calificaciones

- Trabajo Final - Habilidades ComunicativasDocumento9 páginasTrabajo Final - Habilidades Comunicativascolproyectos sasAún no hay calificaciones

- Trabajo de Investigación-WDocumento20 páginasTrabajo de Investigación-WDiiaz StefaaniiAún no hay calificaciones