Documentos de Académico

Documentos de Profesional

Documentos de Cultura

TF Simulacion Trabajo Final de Simulacion de Sistemas Profesora Isabela Cadillo Nota18

Cargado por

Carlos Alvarado FloresTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

TF Simulacion Trabajo Final de Simulacion de Sistemas Profesora Isabela Cadillo Nota18

Cargado por

Carlos Alvarado FloresCopyright:

Formatos disponibles

lOMoARcPSD|10141882

TF- Simulacion - Trabajo final de simulación de sistemas -

profesora Isabela cadillo Nota:18

simulacion de sistemas (Universidad Peruana de Ciencias Aplicadas)

StuDocu no está patrocinado ni avalado por ningún colegio o universidad.

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

UNIVERSIDAD PERUANA DE CIENCIAS APLICADAS

FACULTAD DE INGENIERÍA

CARRERA DE INGENIERÍA INDUSTRIAL

TRABAJO DE INVESTIGACIÓN

<OPTIMIZACIÓN DEL PROCESO DE PRODUCCIÓN

EN LAS ÁREAS DE TRABAJO DE UNA EMPRESA

MANUFACTURERA DE TUBOSISTEMAS PVC=

TIPO DE INFORME: AVANCE 1

CURSO: SIMULACIÓN DE SISTEMA DISCRETOS

SECCIÓN: IN71

GRUPO: 06

ALUMNOS:

• Mamani Gutierrez, Janett Lizeth 100% U201719288

• Tairo Tica, Marco Antonio 100% U201919365

• Tasayco León, María Fernanda 100% U201915996

• Uchuya Diaz, Gustavo Renato 100% U201917201

2022 - 01

ÍNDICE

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

1.- Introducción .......................................................................................................................... 7

1.1 Descripción de la empresa .............................................................................................. 7

1.2. Determina la situación problemática: ............................................................................. 9

1.3. Definición del problema y los factores y aspectos más importantes que intervienen en

el problema........................................................................................................................... 11

1.4. Justificación por qué es importante resolver ese problema ......................................... 11

1.5. Explicación para resolver ese problema....................................................................... 12

1.6. Descripción del modelo de solución del problema. ...................................................... 13

1.7. Establecer los posibles logros en la solución del problema......................................... 13

1.8. Descripción de la organización del documento ............................................................ 14

1.9. Motivación y Supuestos ................................................................................................ 15

2. Descripción del Sistema y su entorno ................................................................................. 15

3.Elaboración de la representación del sistema e identificación de los inputs controlables y

no controlables. ........................................................................................................................ 18

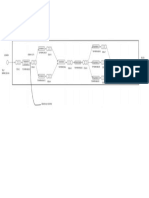

3.1 Representación gráfica del sistema .............................................................................. 18

3.2 Representación en tabla del Sistema .............................................................................. 1

3.3 Inputs controlables ........................................................................................................... 1

3.4 Inputs no controlables ...................................................................................................... 1

4.Análisis de los datos de entrada............................................................................................. 1

4.1. Área de Mezclado: .......................................................................................................... 1

4.2 - Área de Trituradoras: ..................................................................................................... 5

4.2.1 Trituradora 1: ................................................................................................................. 6

4.3 - Área de acampanado: ................................................................................................... 7

4.4. Área de extrusión .......................................................................................................... 15

4.5. Tiempo de llegada:........................................................................................................ 19

5. Diseño del modelo de simulación discreta .......................................................................... 23

5.1 Análisis del sistema ........................................................................................................... 23

5.1.1 Eventos posibles............................................................................................................. 23

5.1.2 Eventos Principales ........................................................................................................ 24

5.2 Diagrama de Relación de Eventos ............................................................................... 25

5.3 Diagrama de Flujos de Eventos ................................................................................... 26

6. Verificación y Validación del Simulador ............................................................................. 1

7.Análisis de resultados ............................................................................................................. 1

7.1 Determinación del número de corridas óptimo ................................................................... 1

.................................................................................................................................................... 2

8. Resultados de Simulación ..................................................................................................... 1

8.1 Recolección y presentación de resúmenes estadísticos de múltiples escenarios ......... 1

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

8.1.1 Escenario 1 ....................................................................................................................... 1

8.1.2 Escenario 2 ....................................................................................................................... 1

8.1.3 Escenario 3 ....................................................................................................................... 1

8.2 Análisis de Costo ................................................................................................................. 2

9. Análisis de resultado actual y el mejor escenario ................................................................. 4

9.1 Situación actual ................................................................................................................ 4

9.2 Situación de Mejora ......................................................................................................... 4

10.Conclusiones: ....................................................................................................................... 1

11.Bibliografia: ........................................................................................................................... 7

ÍNIDCE DE TABLAS

Tabla N°1 - <Principales productos= .......................................................................................... 8

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Tabla N°2: Resumen de la situación problemática ................................................................. 10

Tabla N°3: Situación problemática de la empresa .................................................................. 11

Tabla N° 4: Cuadro de objetivos de la empresa ..................................................................... 12

Tabla N°5- <Indicadores Plastics Industrial < ........................................................................... 16

Tabla N°6- <Indicadores Plastics Industrial < ........................................................................... 17

Tabla N°7- <Tabla de la representación del sistema <............................................................... 1

Tabla N°8- <Tabla de Inputs Controlables= ................................................................................ 1

Tabla N°9- <Tablas de inputs no controlables < ......................................................................... 1

Tabla N 10- Cantidad de corridas óptimas ................................................................................ 1

Tabla N° 11- Resultados Modelo actual .................................................................................... 2

Tabla N° 12- Resultados Escenario 1 ....................................................................................... 1

Tabla N 13- Resultados Escenario 2......................................................................................... 1

Tabla N 13- Resultados Escenario 3......................................................................................... 1

Tabla N°14 - Comparación de escenarios ............................................................................... 2

Tabla N°15- Datos de la empresa ............................................................................................. 2

Tabla N° 16- Numero de operarios por sistema ....................................................................... 2

Tabla N°17- Costo operativo por sistema ................................................................................. 3

ÍNDICE DE ILUSTRACIONES

Ilustración N°1: Cadena de valor de la empresa Plastics Industrial SAC ................................ 8

Ilustración N°2: Rueda de resolución del problema ................................................................ 13

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Ilustración N°3 - <Diagrama de Pareto= ................................................................................... 17

Ilustración N°4- <Gráfica del sistema=........................................................................................ 1

Ilustración N°5- <Análisis del Input Analyzer – Mezcladora 1_1= .............................................. 2

Ilustración N°6- <Análisis del Input Analyzer – Mezcladora 1_2= .............................................. 2

Ilustración N°7- <Análisis del Input Analyzer – Mezcladora 1_3= .............................................. 3

Ilustración N°8 - <Análisis de posibles Distribuciones (Fit All Sumary)= ................................... 3

Ilustración N°9- <Análisis del Input Analyzer – Mezcladora 2_1= .............................................. 3

Ilustración N°10- <Análisis del Input Analyzer – Mezcladora 2_2= ............................................ 4

Ilustración N°11- <Análisis del Input Analyzer – Mezcladora 2_3= ............................................ 5

Ilustración N°12- <Análisis de posibles Distribuciones (Fit All Sumary)= .................................. 5

Ilustración N°13- <Análisis del Input Analyzer – Trituradora 1_1= ............................................. 6

Ilustración N°14- <Análisis de posibles Distribuciones (Fit All Sumary)= .................................. 6

Ilustración N°15- <Análisis del Input Analyzer – Acampanado1_1= .......................................... 7

Ilustración N°16- <Análisis del Input Analyzer – Acampanado1_2= .......................................... 8

Ilustración N°17- <Análisis del Input Analyzer – Acampanado1_3= .......................................... 9

Ilustración N°18- <Análisis de posibles Distribuciones (Fit All Sumary)= ................................ 10

Ilustración N°19- <Análisis del Input Analyzer= ........................................................................ 11

Ilustración N°20 - <Análisis del Input Analyzer - Acampanado2_1= ........................................ 12

Ilustración N°21 - <Análisis de posibles Distribuciones (Fit All Sumary)= ............................... 12

Ilustración N°22 - <Reanálisis del Input Analyzer - Acampanado2_1=.................................... 13

Ilustración N°23 - <Análisis del Input Analyzer - Acampanado2_2= ........................................ 14

Ilustración N°24- <Análisis del Input Analyzer – Acampanado3_2= ........................................ 15

Ilustración N°25 - <Análisis del Input Analyzer – EXTLES45_6=............................................. 16

Ilustración N°26 - <Análisis de posibles Distribuciones (Fit All Sumary)= ............................... 16

Ilustración N°27 - <Análisis del Input Analyzer – EXTLES65_6 .............................................. 17

Ilustración N°28- <Análisis de posibles Distribuciones (Fit All Sumary)= ................................ 17

Ilustración N° 29- <Análisis del Input Analyzer – EXTLES80_6=............................................. 18

Ilustración N°30 - <Análisis de posibles Distribuciones (Fit All Sumary)= ............................... 18

Ilustración N °31 - <Análisis del Input Analyzer – TELLT1_6= ................................................. 20

Ilustración N°32- <Análisis de posibles Distribuciones (Fit All Sumary)= ................................ 20

Ilustración N° 33- <Análisis con Distribución Normal – TELLT1_6= ........................................ 21

Ilustración N°35- <Análisis del Input Analyzer – TELLT3_6= ................................................... 23

Ilustración N° 36 – Modelo Actual ............................................................................................. 1

Ilustración N° 37 – Escenario 1 ................................................................................................. 1

Ilustración N° 38 – Escenario 2 ................................................................................................. 1

Ilustración N° 39 – Escenario 3 ................................................................................................. 1

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Ilustración N° 40- Grafico de barras de costo operativos ......................................................... 3

Resumen

El presente trabajo es realizado para el curso de Simulación de Sistemas Discretos, debido a

que se debe presentar una situación, mediante la identificación de los problemas principales.

Está investigación se realiza en una empresa manufacturera de tubo sistemas PVC, dedicada a

la producción de tubos, la cual se analiza para poder realizar mejora en los procesos en las áreas

de mezclado, inyección y extrusión. La principal situación problemática identificada es la

demora en los procesos de producción de cada área, causando con ello demora en la producción

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

final de los productos, y como consecuencia demoras en la entrega de los pedidos a los clientes,

asimismo también se evidencia demoras en la atención en relación con los clientes.

Es por ello que se planea realizar una optimización en estas áreas, como se ha realizado en

otros casos como, por ejemplo, en el artículo, Formulación de un modelo matemático para

optimizar el tiempo de producción en una planta extrusoras de tubos (Robert, K., Saibel, R., &

Ángel, D. (2012)). en el cual se utilizó la metodología de la Investigación de Operaciones a

través de las siguientes fases: identificación de la problemática, construcción y formulación del

modelo matemático, validación del modelo y la implantación del modelo matemático. Dicho

modelo matemático fue planteado en base las siguientes variables: los tiempos de producción

por especificaciones de cada tipo de tubo y extrusora, y a las capacidades semanales de

producción por cada extrusora en unidades producidas. En este artículo se puede ver que el

modelo matemático formulado tuvo la capacidad de manejar un número alto de variables de

decisión, como una representación óptima del proceso de fabricación de tubos de Policloruro

de Vinilo o PVC a través de la minimización de los tiempos de producción.

Como se puede evidenciar en base al artículo, la reducción de los problemas mejora el tiempo

de producción, logrando cumplir con los objetivos de la empresa.

Palabras Clave: Simulación de datos /Optimización/Producción/Extrusión/Inyección

/Mezclado.

1.- Introducción

1.1 Descripción de la empresa

La empresa en estudio es PLASTICS INDUSTRIAL, la cual es una empresa manufacturera de

tubo sistemas de PVC, la cual también planea ampliar sus actividades de producción, a

productos como perfiles y manguera de PVC. Asimismo, tiene pensado incursionar en el

mercado de inyección con conexiones de agua y desagüe de PVC-U. Dentro de los 3 principales

productos se encuentran los siguientes:

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Tabla N°1 - <Principales productos=

Fuente: Plastics Industrial

Es por ello que para poder obtener un plan de producción que pueda cumplir con todos los

requerimientos necesarios en todos sus procesos se plantea optimizar las líneas de producción.

En consecuencia, se pudo observar en los siguientes procesos los puntos críticos que puedan

afectar en un futuro la producción, como por ejemplo en el proceso de preparación de la

materia, en el cual, si la mezcla es dejada por más tiempo del necesario, puede presentar

reacciones químicas que afecten a la mezcla, generando una pérdida económica a la empresa,

y con relación a ello también una pérdida de clientes, ya que el producto no cuenta con la

calidad estándar de la empresa. Es por ello que para poder identificar los principales problemas

y causas que ocurren en el proceso de fabricación para que así se pueda solucionar y tomar las

medidas se realiza un análisis en cada proceso, el cual se presentará en el desarrollo del trabajo.

Cadena de Valor

Ilustración N°1: Cadena de valor de la empresa Plastics Industrial SAC

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Fuente: Elaboración propia

1.2. Determina la situación problemática:

En base a la información brindada por la empresa, se ha podido observar que esta presenta una

demora en el tiempo de producción de sus productos, generando con ello no poder atender la

demanda de pedidos, y en relación con ello no poder atender a su cliente en el tiempo

establecido, es por ello que se busca la optimización en el tiempo de producción, reduciendo o

eliminado los principales problemas que ocasionan esta demoran los cuales son los siguientes:

● Unidades defectuosas por inyección

● Unidades defectuosas por Extrusión

● Atención oportuna de pedidos

● Reducción de horas muertas de inyección

● Reducción de horas muertas de capacitación

● Cumplimiento del programa de capacitación

● Atención oportuna de pedidos

● Atención de reclamos de pedidos

Estos problemas fueron identificados en base a los estándares que la empresa cuenta, como

también en el análisis por proceso realizado, donde se evidencia la causa de las demoras, es en

base a ello que se realiza la siguiente tabla donde se especifica las problemáticas de cada área.

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Tabla N°2: Resumen de la situación problemática

Fuente: Elaboración propia

Finalmente se espera que con la optimización se logren eliminar de manera definitiva, ya que

no solo se pierden ganancias, sino también la empresa no se sería considerada para nuevos

proyectos, ya que no cumple con lo pactado.

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

1.3. Definición del problema y los factores y aspectos más importantes que intervienen en

el problema.

Tabla N°3: Situación problemática de la empresa

Fuente: Elaboración propia

1.4. Justificación por qué es importante resolver ese problema

Luego de realizar la tabla de diagnóstico se ha detectado la problemática de la demora

en las áreas de producción generando pérdidas económicas por los reprocesos, mermas

y retrasos en la entrega del producto final para los clientes de la empresa. Por lo tanto,

la empresa debe minimizar ese problema para que cumpla con los objetivos trazados

durante el tiempo establecido como se mostrará en el siguiente cuadro:

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Tabla N° 4: Cuadro de objetivos de la empresa

Fuente: Elaboración propia

1.5. Explicación para resolver ese problema

Considerando los detalles del caso, nuestro principal problema que enfrentamos es la

demora en el tiempo de producción de los productos, especialmente en el proceso de

inyección, los cuales ocasionan retrasos en la fabricación. Por ende, no pueden cumplir

con la demanda de los pedidos y con el plazo establecido. Se ha visto que esto se da por

varias causas, pero aquellas causas activas que deben ser analizadas con mayor

prioridad y realizar un plan de contingencia, según la matriz de Vester, el cual nos ayuda

a detectar las causas y efectos, se verifico que como causas activas tenemos las

contracciones con las piezas de moldeado, el uso de moldes de baja calidad, tiempo de

ciclo excesivo en el proceso de inyección, alto consumo de energía de las máquinas,

etc.

Es por eso por lo que para resolver el problema se buscará realizar un mayor control en

el área de inyección y de un control adecuado de los moldes. Además de realizar

capacitaciones constantes para la manipulación de las herramientas en las diferentes

áreas de producción con un mayor control y de esa manera evitar retrasos y mejorar el

cumplimiento de los pedidos.

- Para el problema de contracciones en las piezas de moldeado se plantea realizar

una inspección al momento de realizar los moldes, asimismo de conseguir un

proveedor que brinde moldes de mayor calidad y resistentes

- Problema del tiempo excesivo, dimensiones de la pieza y problemas mecánicos

en el proceso de inyección como propuesta de solución se plantea obtener una

máquina inyectora con el objetivo de las piezas cumplan con las dimensiones

establecidas, además de evitar más las paras por los problemas mecánicos

durante proceso y el tiempo excesivo que esta conlleva. Además, se aumentará

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

la cantidad de operarios en esa estación para un control adecuado y así reducir

la demora más las capacitaciones al personal para un mejor manejo de las

herramientas y maquinarias.

1.6. Descripción del modelo de solución del problema.

El modelo de la solución del problema a seguir para el planteamiento de la solución del

problema se llevó a cabo con el apoyo de la rueda de soluciones, en la solución se plantea la

reducción del tiempo de producción para evitar las demoras en la entrega de los pedidos de los

clientes. Primero inicia desde la planificación, luego se realiza un análisis del sistema para

realizar al desarrollo y una próxima verificación para optimizar el sistema. Finalmente se busca

desarrollar una simulación del sistema a través del programa Arena para uniformar la mejora

continua.

Ilustración N°2: Rueda de resolución del problema

Fuente: Elaboración propia

1.7. Establecer los posibles logros en la solución del problema

Para poder desarrollar los posibles logros de esta problemática, se va a realizar a través de una

simulación de las variables , la cual va a validar que los datos empleados , son adecuados para

este desarrollo .Se emplea esta validación , ya que ha evidenciado una efectividad en las

soluciones a los problemas , mediante el uso de diagramas de sistemas de colas ,en los cuales

se pueden observar con una mayor percepción la magnitud de los problemas, como sería el

caso de poder llegar a conseguir una temperatura adecuada para que no afecte el desarrollo de

la producción de los productos de PVC al moldearlos . Asimismo, se tiene que realizar una

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

gráfica del sistema de desarrollo de los productos en la fábrica PLASTICS INDUSTRIAL,

debido a que ahí se evidencia con mayor detalle el proceso de producción, es por ello que se

implementaran lo visto en clase para poder realizarlo de manera correcta, y con ello poder

cumplir con los indicadores recomendados en el informe, mejorando con ello la atención a

nuestros clientes. En adición se lo se tomará una conciencia a la hora de reducir el porcentaje

de desarrollo del scrap que es la merma de los productos de PVC, colaborando de esa manera

con la integridad de todos los ciudadanos.

1.8. Descripción de la organización del documento

Introducción

En esta sección se describe en forma más amplia de lo que sería el resumen, algunos

aspectos como la investigación, el problema a resolver, el método de cómo se

resolvería, entre otros.

Descripción del sistema y su entorno

Se determina los elementos del sistema, los atributos de cada entidad, las actividades

de cada entidad, las variables del estado, las variables controlables y no controlables

Elaboración de la representación del sistema e identificación de los inputs

controlables y no controlables

Representación Gráfica del sistema:

● Incluir las distribuciones del tiempo de llegada y tiempos de servicio de cada

distribuidor

● Nombre de las colas y de estación

● Cola máxima

Desarrollo de la tabla:

● Entidades

● Atributos

● Actividades

Definir los Inputs del sistema:

● Controlables

● No controlables

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

1.9. Motivación y Supuestos

1.9.1 Motivación

En la empresa de tubos, Plastics Industrial se le pudieron diagnosticar diversos problemas en

las áreas de fabricación y es por ello por lo que se vio la necesidad de que la empresa revisará

los diferentes procesos donde se elabora el producto final. Además, se sabe que estos productos

que ofrece la empresa son muy vendidos a nivel nacional, es por ello que se tomó la decisión

de poder solucionar el problema en el área de fabricación para poder así mejorar las ventas y

que más clientes adquieran el producto.

1.9.2 Alcance de la investigación

El presente trabajo de investigación se centra en el área de fabricación la cual sigue los

siguientes procesos: Mezclado, inyección y extrusión

Objetivo general

El objetivo de este trabajo se basa en observar las esperas entre procesos que duran más tiempo

de la empresa Plastics Industrial

Objetivo principal

Eliminar o disminuir el cuello de botella que se produce en el proceso de Mezclado, inyección

y extrusión

2. Descripción del Sistema y su entorno

La empresa PLASTICS INDUSTRIAL, es una empresa que se encarga de fabricar productos

plásticos, dentro de los cuales se encuentran cualquier variedad de tubos, dentro de la

producción de estos se realizan los siguientes subprocesos: mezclado, extrusión, inyección y

acabados. El proceso de mezclado se realiza en dos etapas, la primera es la preparación de las

materias primas y la mezcladora, para este proceso primero se ingresa la resina de PVC en una

mezcladora de corte de alta velocidad, a una temperatura de 100 y 120°C, donde se ingresan

los materiales, La segunda etapa es el mezclado, donde los comprimidos de PVC son colocados

en una prensa de estrujado que funde y mezcla el PVC a través de una matriz circular que

moldea posteriormente las tuberías, después de ello cualquier desecho es transportado a una

trituradora , la cual recicla ese desecho dentro de las materias primas, y con ello reduce costos

y eliminan desechos innecesarios, para luego almacenar el compuesto. Luego de ello se realiza

el proceso de inyección, donde se recibe el programa de producción, este se emplea para piezas

de gran consumo, por ello con este proceso se puede obtener varias piezas, dependiendo del

peso y de las geometrías. Dicho cuentas con 5 etapas, tales como : cierre de molde, inyección,

plastificación y enfriamiento, apertura del molde y expulsión de la pieza y por último

enfriamiento, después de haber realizado la inyección, se cuenta y empaqueta la producción

del turno .Finalmente se realiza el proceso de extrusión, el cual empleado para crear objetos

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

con sección transversal, este proceso puede ser de manera continua o semicontinua, y también

puede ser realizado con material caliente o frío, para este proceso se recibe el producto y se

realiza el acampanado , roscado y/o rotulado, para después ser almacenado y con ello se daría

fin al proceso de fabricación

En base a los datos recolectados por la empresa PLASTICS INDUSTRIAL se tiene que:

● La resina es colocada en la mezcladora de corte a una temperatura de 100 y 120 ° C

● Verificar la temperatura del mezclado, ya que puede generar cambios en las

características del producto final

● Verificar que el tiempo de enfriado no debe ser mayor a 10 minutos.

● La extrusión tibia se debe realizar en un intervalo de temperaturas de 800° a 1800° F,

debido a que se debe encontrar el equilibrio apropiado en las fuerzas requeridas.

● Asimismo, la empresa cuenta con unos indicadores de calidad que debe cumplir para la

correcta fabricación y distribución de sus productos, esto son presentados en la

siguiente tabla.

Tabla N°5- <Indicadores Plastics Industrial <

Fuente: Plastics Industrial

Finalmente, para poder determinar los 3 productos con mayor producción y participación en la

empresa, se realizó el diagrama Pareto con la finalidad de poder trabajar con ellos

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Tabla N°6- <Indicadores Plastics Industrial <

Fuente: Plastics Industrial

Ilustración N°3 - <Diagrama de Pareto=

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Fuente: Plastics Industrial

Con relación al diagrama anterior se puede observar que los 3 primeros tubos son vitales para

evitar perder clientes, sobre todo porque son los más importantes que se fabrican, por demoras

del tiempo de entrega o fallos inesperados. La percepción por parte del cliente de una entrega

a destiempo se refleja directamente con la pérdida de clientes y por ende pérdidas de dinero.

Es en base que el disminuir el tiempo de producción no solo permitirá atender pedidos de más

clientes en menos tiempo, sino que evitará que busquen otras empresas que puedan realizar el

mismo trabajo.

A continuación, se presentarán los servidores de la planta:

• Mezcladora 1 de corte

• Mezcladora 2 de corte

• Trituradora

• Acampanado 1

• Acampanado 2

• Extrusión LSE66I

• Extrusión LSE80

• Extrusión LSE45

3.Elaboración de la representación del sistema e identificación de los inputs controlables

y no controlables.

3.1 Representación gráfica del sistema

A continuación, se muestra la gráfica en relación con los procesos mencionados.

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Ilustración N°4- <Gráfica del sistema=

TELL 1 Cola 2 Cola 5

NORM(5.94 , 1,22) TUBO 160 MM

Extrusión LSE651

Acampanado 1

Mezcladora 1 NORM (33.2, 1.18) A1_T1: NORM (22, 1.26)

A 1_T2: NORM (27.5, 1.15)

TELL 2 M 1_T1: 12 + 1 * BETA (1.01, 1.03) A 1_T3: NORM (31.6, 1.16)

NORM(8.58 , 0.903) Cola 1 M 1_T2:17 + 1 * BETA (0.985, 1.03) Cola 3 Cola 6 TUBO 200 MM

M 1_T2: 16+3*BETA(0.957 , 0.943)

Extrusión LSE80 Acampanado 2

A2_1: 22.3 + WEIB (1.59, 4.39)

TELL 3 NORM (18.2, 1.34) A2_2: NORM (27, 1.09)

NORM(7.04, 1,.28) Mezcladora 2 A2_2: NORM (26.9, 0.861)

TUBO 105 MM

M 2_T1:12 + 2 * BETA (1.03, 1.02) Cola 4 Cola 7

M 2_T2:17 + 1 * BETA (0.961, 0.982) Extrusión LSE45

M1_T2:15 + 2 * BETA (0.912, 0.96) Trituradora

NORM (15.8, 1.28) · 13 + 6 * BETA (0.946, 0.981)

Fuente: Elaboración propia

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

3.2 Representación en tabla del Sistema

Tabla N°7- <Tabla de la representación del sistema <

ENTIDADES ATRIBUTOS ACTIVIDADES

Llegar al sistema

Formar cola i (i=1,2,3,4,5,6,7)

Ocupar Mezcladora j (j=1,2)

Insumo Tiempo de llegada Ocupar Extrusora k (k=1,2,3)

Ocupar Acampanado l (k=1,2)

Ocupar Trituradora m (m= 1)

Salir de sistema

Esperar insumos

Mezcladora j (j=1,2) Tiempo de Servicio j (j=1,2)

Atender insumos

Esperar insumos

Extrusora k (k=1,2,3) Tiempo de Servicio k (j=1,2,3)

Atender insumos

Esperar inusmos

Acampanado l (l=1,2) Tiempo de Servicio l (l=1,2)

Atender insumos

Trituradora Tiempo de Servicio m (m=1) Eliminar merma

Fuente: Elaboración propia

3.3 Inputs controlables

Tabla N°8- <Tabla de Inputs Controlables=

INPUTS CONTROLABLES

Número de Mezcladoras j (j=1,2)

Número de Extrusoras k (k=1,2,3)

Número de Acamapanados l (l=1,2)

Número de Trituradoras m (m=1)

Horario de atención

Fuente: Elaboración propia

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

3.4 Inputs no controlables

Tabla N°9- <Tablas de inputs no controlables <

INPUTS NO CONTROLABLES

Tiempo de Llegada

Tiempo de Servicio j (j=1,2)

Tiempo de Servicio de la Trituradora

Tiempo de Servicio k (j=1,2,3)

Tiempo de Servicio l (l=1,2)

Fuente: Elaboración propia

4.Análisis de los datos de entrada

4.1. Área de Mezclado:

En la actualidad , existe una gran variedad de empresas dedicadas a la fabricación de

tubos , es por ello la gran competencia que tiene , y por lo cual la empresa tiene que

desarrollar ventajas competitivas que logren posicionarla dentro de las primeras

opciones del consumidor , pero para ello la empresa Plastics Industrial ,primero tiene

que mejorar su proceso de producción ,para con ello lograr tener una confiablidad en

sus proceso , como es en el caso de la mezcladora , la cual presenta una demora , debido

a que no cuenta con los suficientes montacargas para transportar los desperdicios

producidos . Con relación a ello, según el estudio de Probabilidad y estadística para

ingeniería y ciencias (2007), indica que la distribución beta modela la probabilidad que

se produzca un evento, así como para medir la fiabilidad de los dispositivos en las

empresas. Por ello se debe emplear esta distribución, ya que se busca una distribución

que controle el tiempo de probabilidad en que eliminan los desperdicios en relación con

los montacargas disponibles. En base a ello en el área de mezclado, se analizarán los

datos de entradas de las 2 mezcladoras respectivamente

4.1.1 Mezcladora 1

• Mezcladora1_1: 12 + 1 * BETA (1.01, 1.03)

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Ilustración N°5- <Análisis del Input Analyzer – Mezcladora 1_1=

Fuente: Input Analyzer

Como podemos observar para la primera mezcladora, en base a los datos ingresados se

obtienen una distribución Beta, la cual tiene un ajuste adecuado ya que el P-value (0.75)

si es mayor al 0.05 y el KS (0.15) también corresponde, es por ello que si se podrá

trabajar con estos datos para la elaboración de los productos.

• Mezcladora1 _2 :17 + 1 * BETA (0.985, 1.03)

Ilustración N°6- <Análisis del Input Analyzer – Mezcladora 1_2=

Fuente: Input Analyzer

Según los resultados obtenidos por el ingreso de los datos, para la mezcladora se tiene

una distribución Beta, la cual presenta un P-Value (0.589), el cual es mayor a 0.05;

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

asimismo un-KS (0.15), es por ello que se concluye que el ajuste es adecuado para estos

datos, y con ello la calidad de la elaboración

• Mezcladora1_3:16 + 3 * BETA (0.957, 0.943)

Ilustración N°7- <Análisis del Input Analyzer – Mezcladora 1_3=

Fuente: Input Analyzer

Con relación a los datos ingresados, el análisis muestra una distribución Beta, la cual

tiene un-P-value (0.75), el cual es mayor al 0.05 y un-KS (0.15), lo cual indica que

presenta un ajuste adecuado

Ilustración N°8 - <Análisis de posibles Distribuciones (Fit All Sumary)=

Fuente: Input Analyzer

En base al análisis, la distribución Beta es la que presenta el menor error, es por ello

que se debe de usar esta para el análisis de los datos.

4.1.2 Mezcladora 2

• Mezcladora2 _1:12 + 2 * BETA (1.03, 1.02)

Ilustración N°9- <Análisis del Input Analyzer – Mezcladora 2_1=

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Fuente: Input Analyzer

De acuerdo con los datos obtenidos del análisis, se obtiene una Distribución Beta, la

cual tiene un P-value (0.026), el cual no es mayor al 0.05, lo cual indica que presenta

un mal ajuste, es por ello por lo que se debe de realizar un ajuste en los datos.

• Mezcladora2 _2:17 + 1 * BETA (0.961, 0.982)

Ilustración N°10- <Análisis del Input Analyzer – Mezcladora 2_2=

Fuente: Input Analyzer

Con relación a los datos ingresados, se obtienen una Distribución Beta, la cual tiene un

P-value (0.75), el cual es mayor al 0.05 y un KS (0.15), esto indica que el ajuste

presentado es adecuado.

• Mezcladora 2_3:15 + 2 * BETA (0.912, 0.96)

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Ilustración N°11- <Análisis del Input Analyzer – Mezcladora 2_3=

Fuente: Input Analyzer

De acuerdo con los datos ingresados, se obtiene una distribución Beta la cual tiene un

P-value (0.723), el cual si es mayor al 0.05 y un KS (0.15), es base a ello se concluye

que el ajuste presentado es adecuado.

Ilustración N°12- <Análisis de posibles Distribuciones (Fit All Sumary)=

Fuente: Input Analyzer

En relación con el error, la distribución beta, es la que presenta el menor error, por ello

se recomienda usar esta para una mejora en el proceso de elaboración de los productos.

4.2 - Área de Trituradoras:

En el caso de la trituradora, se emplea con la finalidad de reducir grandes piezas de

trituración plásticas, sin tener que hacerlo manualmente, es por ello la industrialización

de este proceso, para poder realizarlo mucho más rápido y eficaz. En base a ello se

piensa implementar una distribución que permita la mejora en este proceso, dentro de

las distribuciones que se encuentran, está la distribución Beta, la cual es empelada,

según el estudio de Probabilidad y estadística para ingeniería y ciencias (2007), para

facilitar la operabilidad del modelo, por ello se considerara, así como también para

medir la fiabilidad de los dispositivos. Con relación a ello, se recomienda empelar una

distribución Beta para los datos a analizar.

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

4.2.1 Trituradora 1:

• Trituradora 1_1: 13 + 6 * BETA (0.946, 0.981)

Ilustración N°13- <Análisis del Input Analyzer – Trituradora 1_1=

Fuente: Input Analyzer

En relación con los datos ingresados, se obtiene una distribución Beta, la cual cuenta con

un P-value (0.508), siendo mayor a lo requerido de 0.05, y un KS (0.15), por ello se

concluye que presenta un buen ajuste.

Ilustración N°14- <Análisis de posibles Distribuciones (Fit All Sumary)=

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

4.3 - Área de acampanado:

Hoy en día, el rápido avance tecnológico, el desarrollo de productos altamente

sofisticados, el incremento de las perspectivas del consumidor y la intensa competencia

global, han obligado a las empresas a mejorar la calidad de sus productos o servicios.

Por consiguiente, la falla del sistema se puede definir como un suceso cuya realización

provoca, ya sea la pérdida de capacidad para realizar las funciones requeridas, o bien la

pérdida de capacidad para satisfacer los requisitos especificados. Es por ello que, según

un artículo emitido de la Secretaría de Comunicaciones y Transportes, Modelos de

probabilidad en Transporte e ingeniería. Usos comunes y ajuste de datos (2019), la

Distribución Weibull es una de las distribuciones más utilizadas en estudios de

confiabilidad de equipos y de sistemas. A su vez la Distribución Normal es usada

algunas veces como una distribución de tiempos de falla. Agregado a ello según el

Centro de Investigación de Matemáticas (2004), Una característica importante de la

Distribución Exponencial es que la tasa de fallas de una unidad con esta distribución es

constante, es decir no depende del tiempo, lo que implica que, para una unidad que no

ha fallado, la probabilidad de fallan en el próximo pequeño intervalo de tiempo es

independiente de la edad de la unidad, por esta razón, es muy conveniente usarla en

algunos tipos de componentes electrónicos.

Por lo mencionado anteriormente en el área de acampanado tomaremos prioridad la

calidad de los productos procesados en dicha área, con ello analizaremos los datos de

entrada de las 3 acampanadoras para los dos tipos 1 y 2 respectivamente con las

siguientes distribuciones:

✓ Distribución Normal

✓ Distribución Weibull

✓ Distribución Exponencial

4.3.1. Acampanado 1:

• Acampanado 1_1: NORM (22, 1.26)

Ilustración N°15- <Análisis del Input Analyzer – Acampanado1_1=

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Fuente: Input Analyzer

Como podemos observar para la primera acampanadora, la distribución con la cual se trabajará

es la Normal, arrojando un error > 0.0005, cumpliendo así con los requisitos correspondientes,

con ello se optará por usar dicho resultado obtenido del input analyzer para analizar la calidad

de los productos que son elaborados por dicho equipo.

• Acampanado 1_2: NORM (27.5, 1.15)

Ilustración N°16- <Análisis del Input Analyzer – Acampanado1_2=

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Fuente: Input Analyzer

Como podemos observar para la primera acampanadora, la distribución con la cual se trabajará

es la Normal, arrojando un error > 0.0005, cumpliendo así con los requisitos correspondientes,

con ello se optará por usar dicho resultado obtenido del input analyzer para analizar la calidad

de los productos que son elaborados por dicho equipo

• Acampanado 1_3: NORM (31.6, 1.16)

Ilustración N°17- <Análisis del Input Analyzer – Acampanado1_3=

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Fuente: Input Analyzer

Como se puede observar la distribución que arrojó el input analyzer fue la Distribución Beta,

la cual según un artículo de la ESAN, La distribución de probabilidades para el éxito de un

proyecto (2019), detalla que dicha distribución suele emplearse para determinar la duración y

el costo de una actividad, lo cual no corresponde al análisis de calidad que se quiere interpretar

por consiguiente, se tiene que elegir las opciones de la lista de distribuciones recomendadas

para el análisis de la calidad en el área de acampanados se debe optar la distribución que se

recomienda en el Fit All Sumary, obteniendo los siguientes resultados:

Ilustración N°18- <Análisis de posibles Distribuciones (Fit All Sumary)=

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Fuente: Input Analyzer

Según la figura 16 se recomienda el uso de la Distribución Normal, la cual está dentro de los

tipos de distribuciones a usar para el análisis de la calidad de los productos obtenidos por las

acampanadoras.

Ilustración N°19- <Análisis del Input Analyzer=

Fuente: Input Analyzer

Se observa que para la tercera acampanadora del tipo 1 aplicando la D, Normal arrojó un error >

0.0005, el cual resulta ser un valor aceptable, con este resultado se optará por comparar los

errores de las 3 acampanadoras obtenidos del input analyzer para analizar la calidad de los

productos que son elaborados por dichos equipos.

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

4.3.2. Acampanado 2

• Acampanado2_1: 22.3 + WEIB (1.59, 4.39)

Ilustración N°20 - <Análisis del Input Analyzer - Acampanado2_1=

Fuente: Input Analyzer

Como se puede observar la distribución que arrojó el input analyzer fue la Distribución Beta,

la cual según un artículo de la ESAN, La distribución de probabilidades para el éxito de un

proyecto (2019), detalla que dicha distribución suele emplearse para determinar la duración y

el costo de una actividad, lo cual no corresponde al análisis de calidad que se quiere interpretar

por consiguiente, se tiene que elegir las opciones de la lista de distribuciones recomendadas

para el análisis de la calidad en el área de acampanados se debe optar la distribución que se

recomienda en el Fit All Sumary, obteniendo los siguientes resultados:

Ilustración N°21 - <Análisis de posibles Distribuciones (Fit All Sumary)=

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Fuente: Input Analyzer

Según la figura 19, de acuerdo con el error de cada tipo de distribución se recomienda el uso

de la Distribución Weibull, la cual es una de las distribuciones más utilizadas en estudios de

confiabilidad de equipos y que a su vez se encuentra dentro de los tipos de distribuciones a usar

para el análisis de la calidad de los productos obtenidos por las acampanadoras del tipo 2.

Ilustración N°22 - <Reanálisis del Input Analyzer - Acampanado2_1=

Fuente: Input Analyzer

Según la figura 20 arrojada por el Input Analyzer nos demuestra que el error aplicando la D.

Weibull es de 0.000536 siendo mayor al mínimo requerido, por ello se procederá a realizar un

análisis para acampando con la respectiva distribución.

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

• Acampanado2_2: NORM (27, 1.09)

Ilustración N°23 - <Análisis del Input Analyzer - Acampanado2_2=

Fuente: Input Analyzer

Según la figura 21 arrojada por el input nos demuestra que la distribución recomendada por el

input analyzer es la D. Normal con una expresión NORM (27, 1.09) y un error de 0.000839

siendo mayor al mínimo que es 0.0005 por ello se procederá a realizar un análisis de los

resultados obtenidos de la corrida para el segundo acampanado de tipo 2.

• Acampanado3_2: NORM (26.9, 0.861)

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Ilustración N°24- <Análisis del Input Analyzer – Acampanado3_2=

Fuente: Input Analyzer

Según la figura 22 arrojada por el Input Analyzer, nos demuestra que la distribución

recomendada por el input analyzer es la D. Normal con una expresión NORM (26.9, 0.861) y

un error de 0.000726 siendo mayor al mínimo que es 0.0005 por ello se procederá a realizar un

análisis de los resultados obtenidos en la corrida del Input Analyzer para el tercer acampanado

de tipo 2.

4.4. Área de extrusión

En la empresa Plastics Industrial, en el proceso de extrusión se hace la fabricación de los tubos

PVC en el mismo lapso hay otra llamada inyección que fabrica con una menor cantidad de

material accesorios de PVC, ya sean uniones, codos, etc. Al saber que son maquinas principales

para el proceso de producción de la empresa, es necesario saber la vida útil que tienen dicho

equipos para poder darle un exhaustivo mantenimiento y así no genera paros de línea de

producción. Es por ello por lo que se debe de analizar los datos con una distribución

probabilística para dar a conocer a la empresa la vida residual de las extrusoras. Según un

estudio del ensayo Modelos de probabilidad en transporte e ingeniería. usos comunes y ajuste

de datos (2019), nos informa que la Distribución Normal es una de las distribuciones más

utilizadas en estudios de confiabilidad de equipos y de sistemas. Es una alternativa a la

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Exponencial, la Gamma y a la Log normal para modelar tiempos de espera a la ocurrencia de

un evento de interés. Acompañado a ello en el libro de Jiang, R. and Murthy, D.N.P. (2011)

revisan el uso de distribuciones Normal en estudios de confiabilidad para modelar tiempos de

vida, edades de reemplazo y vida residual en equipos y componente. Con ello podemos generar

una lista de los métodos de distribución a usar para deparar el tiempo de vida de los equipos

los cuales son:

✓ Distribución Normal

✓ Distribución Exponencial

✓ Distribución Gamma

4.4.1 Extrusora 1(EXTLES45_6): NORM (15.8, 1.28)

Ilustración N°25 - <Análisis del Input Analyzer – EXTLES45_6=

Fuente: Input Analyzer

Como se puede observar la distribución que arrojó el Input Analyzer fue la Distribución

Normal, en la cual el P-value es de 0.257, siendo mayor al 0.05 y un KS (0.15), confirmando

con ello que se presenta un buen ajuste, por consiguiente, se tiene que elegir las opciones de la

lista de distribuciones recomendadas para el análisis de las máquinas en el área de extracción.

Por ello se debe optar la distribución que se recomienda en el Fit All Sumary, el cual nos arroja

los siguientes resultados:

Ilustración N°26 - <Análisis de posibles Distribuciones (Fit All Sumary)=

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Fuente: Input Analyzer

De acuerdo a la gráfica anterior, se concluye que la distribución que presenta menor error, es

la distribución Normal con un 0.011.

4.4.2. Extrusora 2 (EXTLES65_6): NORM (33.2, 1.18)

Ilustración N°27 - <Análisis del Input Analyzer – EXTLES65_6

Fuente: Input Analyzer

En base a la gráfica anterior, se puede observar que presenta una distribución Normal , la cual

si cumple con el p-value requerido, concluyendo con ello que cuenta con un buen ajuste

Ilustración N°28- <Análisis de posibles Distribuciones (Fit All Sumary)=

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Fuente: Input Analyzer

Según la ilustración 27, respecto al error de cada tipo de distribución se recomienda el uso de

la Distribución Normal, la cual es una de las distribuciones más utilizadas en estudios de

confiabilidad de equipos y que a su vez se encuentra dentro de los tipos de distribuciones a usar

para el análisis del tiempo de vida de las extrusoras en el área de Extrusión.

4.4.3. Extrusora 3 (EXTLES80_6): NORM (18.2, 1.34)

Ilustración N° 29- <Análisis del Input Analyzer – EXTLES80_6=

Fuente: Input Analyzer

En base a la gráfica en relación, se obtiene una distribución Normal, la cual tiene un P-value

de 0.75, el cual es mayor al 0.05 y un KS de 0.15, indicando con ello que se cuenta con un

buen ajuste.

Ilustración N°30 - <Análisis de posibles Distribuciones (Fit All Sumary)=

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Fuente: Input Analyzer

Según la ilustración, respecto al error de cada tipo de distribución se recomienda el uso de la

distribución Normal, ya que presenta el menor error y es una de las distribuciones más

utilizadas en estudios de confiabilidad de equipos y que a su vez se encuentra dentro de los

tipos de distribuciones a usar para el análisis del tiempo de vida de las extrusoras en el área de

Extrusión.

4.5. Tiempo de llegada:

En la empresa Plastics Industrial, para la fabricación de tubos de PVC, el tiempo entre llegadas

es algo que no se puede anticipar en los pedidos, es por ello que se procederá a analizar los

datos que se otorgaron, para ello es indispensable saber qué tipo de distribución usar para este

evento. Según el informe Modelos de probabilidad en Transporte e ingeniería, Usos comunes

y ajuste de Datos (2019), la Distribución Gamma se considera una generalización de la

Exponencial de media 1 �㔆 ⁄ ya que mientras la Exponencial modela el tiempo de espera del

evento de interés, la Gamma modela el tiempo de espera a que ocurra el k-ésimo evento.

Agregados a ello el Departamento de Estadística de la Universidad de Madrid en su ensayo de

Teoría de Colas (2015), asume que los sistemas de colas suelen contener incertidumbre. En

particular, los tiempos entre llegadas de clientes y los tiempos de servicios no se conocen con

antelación de forma exacta. Para modelar esta incertidumbre, es muy habitual valerse de la

Distribución Exponencial.

Con lo mencionado anteriormente se deduce que se debe prestar más atención a aquello que

nos reporta más beneficio para lo cual para este evento sería posible la aplicación del Principio

de Pareto, el cual trata de priorizar y trabajar pensando en los resultados gestionando mejor el

tiempo produciendo más en menos. De esta manera se debe potenciar el tiempo libre para que

este sea reinvertido y utilizado en otras actividades de la empresa productora de tubos PVC

para asegurar el crecimiento. Es por ello que se debe utilizar la Distribución Erlang ya que

según el artículo de Parámetros esenciales para el cálculo de la D. Erlang (2015), dicha método

permite establecer el nivel de diferencia entre cada llegada para cumplir con el 80% de nivel

de servicio esperado, evitando de este modo que se acumule más del 20% de llegadas

desatendidas o que este porcentaje deba esperar más de 20 segundos para ser atendido.

De esta manera podemos deducir que para el análisis en el Input Analyzer del evento de tiempo

de llegadas se deben aplicar los siguientes métodos:

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

✓ Distribución Erlang

✓ Distribución Exponencial

✓ Distribución Normal

• TELLT1_6: NORM (5.94, 1.22)

Ilustración N °31 - <Análisis del Input Analyzer – TELLT1_6=

Fuente: Input Analyzer

Como se puede observar la distribución que arrojó el input analyzer fue la Distribución Beta,

la cual según un artículo de la ESAN, La distribución de probabilidades para el éxito de un

proyecto (2019), detalla que dicha distribución suele emplearse para determinar la duración y

el costo de una actividad, lo cual no corresponde al análisis del tiempo de llegada que se quiere

interpretar por consiguiente, se tiene que elegir las opciones de la lista de distribuciones

recomendadas para el análisis del evento en el área de recepción, las cuales pueden ser

Distribución exponencial, Erlang o Normal, por lo que se debe observar la lista de los métodos

que recomienda en el Fit All Sumary, obteniendo los siguientes resultados:

Ilustración N°32- <Análisis de posibles Distribuciones (Fit All Sumary)=

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Fuente: Input Analyzer

Según la figura 33, se observa que la Distribución Normal es la que menor error posee de la

lista de distribuciones que arrojo el Fit All Sumary, la cual se encuentra dentro de los métodos

recomendados en el informe.

Ilustración N° 33- <Análisis con Distribución Normal – TELLT1_6=

Fuente: Input Analyzer

Aplicando la Distribución Normal como se observa en la figura 34, posee una expresión igual

a NORM (5.94, 1.22) con un error igual a 0.001079 siendo mayor al mínimo requerido, con

ello se puede dar como fiable los datos obtenidos por el Input Analyzer.

• TELLT2_6: NORM (8.58, 0.903)

Ilustración N°34- <Análisis con Distribución Normal – TELLT2_6=

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Fuente: Input Analyzer

Como se puede observar la distribución que arrojó el input analyzer fue la Distribución Normal,

la cual, según un artículo de la ESAN, La distribución de probabilidades para el éxito de un

proyecto (2019), esta representación muestra cómo se distribuye la probabilidad de una

variable continua. Se utiliza para modelar con precisión el tiempo y la estimación de costos en

la gestión de proyecto, lo cual corresponde al análisis del tiempo de llegada que se quiere

interpretar, por consiguiente, se registrara dicho resultado.

• TELLT3_6: NORM (7.04, 1.28)

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Ilustración N°35- <Análisis del Input Analyzer – TELLT3_6=

Fuente: Input Analyzer

Según la figura 36, se observa que la Distribución Normal es la que menor error posee de

la lista de distribuciones que arrojo el Input Analyzer, la cual posee una expresión NORM

(7.04, 1.28), cuyo método se encuentra dentro de las 3 distribuciones recomendadas según

los estudios encontrados.

5. Diseño del modelo de simulación discreta

5.1 Análisis del sistema

5.1.1 Eventos posibles

1. Arribo del sistema

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

2. Ingresar a la cola i(i=1)

3. Salir de la cola i (i=1)

4. Inicio del servidor J (J =1,2)

5. Salir del servidor J (J =1,2)

6. Ingresar a la cola i (i =2,3,4)

7. Salir de la cola i (i=2,3,4)

8. Inicio del servidor k (k =1,2,3)

9. Salir del servidor k (k =1,2,3)

10. Ingresar a la cola i (i=5,6,7)

11. Salir de la cola i (i=5,6,7)

12. Inicio del servidor m(m=1)

13. Salir del servidor m(m=1)

14. Abandono de cola i

15. Inicio del servidor L (L = 1,2)

16. Salir del servidor L (L = 1,2)

17. Fin del sistema

18. Iniciar espera del servidor J

19. Finalizar espera del servidor J

20. Iniciar espera del servidor K

21. Finalizar espera del servidor K

22. Iniciar espera del servidor L

23. Finalizar espera del servidor L

24. Iniciar espera del servidor M

25. Finalizar espera del servidor M

5.1.2 Eventos Principales

1. Arribo al sistema

2. Fin del servidor j (j=1.2)

3. Fin del servidor k (k=1,2.3)

4. Fin del servidor L (l=1,2)

5. Fin del servidor M (M=1)

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

5.2 Diagrama de Relación de Eventos

EVENTO ARRIBO AL SISTEMA

1 2.1

RM =TLL

TELL

1 19.1 4.j

TLL= RM+TELL TS1

5.j

EVENTO FIN DE SERVICIO J:

5.j 6.1 3.1 4.j

TS1

5.j

21.K 8.k

TS1= RM+TELL

TS2

9.K TFS= RM+TS2

EVENTO FIN DE SERVICIO K:

5.j 10.i 7.i 8.K

9.K

23.L 15.L

TS1= RM+TELL

16.L TFS= RM+TS2

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

EVENTO FIN DE SERVICIO L:

16.L 17.i 11.i 22.M

TS1= RM+TELL

15.L

15.L TFS= RM+TS2

16.L

5.3 Diagrama de Flujos de Eventos

• ARRIBO SISTEMA

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

• Fin de servidor J

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

• Fin de Servidor K

• Fin de Servidor L

• Fin de Servidor M

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

• Inicializar valores

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

6. Verificación y Validación del Simulador

Ilustración N° 36 – Modelo Actual (15% de fallo en la Extrusora)

Fuente: Elaboración propia

La empresa PLASTICS INDUSTRIAL con la finalidad de elaborar tubos y otros accesorios de PVC emplea un proceso de fabricación que incluye

una totalidad de 5 áreas, en las cuales se han considerado 1 empleado para cada servidor, a su vez se han seleccionado los 3 principales productos

entre los que se encuentran los tubos de 160, 200 y 105 respectivamente. Como se puede observar en su representación respectiva en el programa

Arena el TLlegada se colocó para cada producto con su respectivo atributo (1, 2 y 3) los cuales pasan a formar una sola cola con el elemento Hold,

de esta manera pasan al área de mezclado el cual consta de 2 máquinas, es decir de 2 servidores, en el cual se procedió a colocar un Decide para

que ocupen la mezcladora con menor cola. Luego de pasar por dichas áreas se tienen que distribuir en 3 colas para el ingreso al área de extrusión,

el cual consta de 3 servidores con sus respectivas colas, por ello se tuvo que colocar un PickStation, los productos de estas áreas poseen un 15%

de fallos para lo cual se procedió con la aplicación del Decide con un 85% de efectividad. Dichos fallos son pulverizados en la Trituradora para

después ser eliminados mientras el 85% restante de los productos en buen estado pasan a formar dos colas (PickStation) para cada Acampanadora

la cual con el Decide se procede a separar los productos de acuerdo con la identificación del producto colocado en los atributos (1= tubo de 160,

2= tubo de 200 y el resto tubos de 105) para finalmente despachar los productos en sus respectivas salidas.

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

7.Análisis de resultados

En este punto se configura y analiza la cantidad requerida de corridas para un nivel de

confianza de 95% y un error máximo del 10% de la media para el tiempo en el sistema

y los tamaños de colas significativos, lo cual nos permite realizar un análisis de la

situación actual en la empresa PLASTICS INDUSTRIAL y de los posibles escenarios

que se detallarán posteriormente.

7.1 Determinación del número de corridas óptimo

Por lo tanto, para obtener un nivel de confianza de 95% y un error máximo del 10%

sobre el valor de la media de cada indicador, el modelo se ha corrido desde el inicio con

un total de 30 replicaciones para poder identificar la cantidad necesaria de réplicas o

corridas.

Tabla N 10- Cantidad de corridas óptimas8 30 replicaciones)

IDENTIFIER AVERAGE STANDARD 0.950 C.I. MINIMUM MAXIMUM NUMBER

h* n*

DEVIATION HALF-WIDTH VALUE VALUE OF OBS.

TamColaAcampanadora1 1.88 0.136 0.0508 1.56 2.44 30 0.188 3

TamColaAcampanadora2 1.3 0.114 0.0424 0.948 1.58 30 0.13 4

TamColaExtrusora1 0.817 0.00897 0.00335 0.808 0.849 30 0.0817 1

TamColaExtrusora2 0.599 0.0179 0.00669 0.579 0.679 30 0.0599 1

TamColaExtrusora3 0.0727 0.00521 0.00195 0.0675 0.0919 30 0.00727 3

TamColaTrituradora 0.0373 0.0116 0.00432 0 0.0506 30 0.00373 41

TSistemaTubo105 176 3.29 1.23 170 189 30 17.6 1

TSistemaTubo160 182 3.43 1.28 179 190 30 18.2 1

TSistemaTubo200 188 2.79 1.04 176 191 30 18.8 1

Fuente: Elaboración propia

En base a la tabla anterior se detalló el cálculo del N óptimo, del cual se obtuvo que la

cantidad de corridas es de 41 réplicas. En base a ello se realizó una nueva corrida donde

se obtuvo 32 replicaciones, es decir una menor cantidad de réplicas, como se puede

observar en la tabla siguiente

Tabla N 11- Cantidad de corridas óptimas (41 replicaciones)

IDENTIFIER AVERAGE STANDARD 0.950 C.I. MINIMUM MAXIMUM NUMBER

h* n*

DEVIATION HALF-WIDTH VALUE VALUE OF OBS.

TamColaAcampanadora1 1.88 0.116 0.0367 1.56 2.44 41 0.188 2

TamColaAcampanadora2 1.3 0.097 0.0306 0.948 1.58 41 0.13 3

TamColaExtrusora1 0.817 0.00768 0.00242 0.808 0.849 41 0.0817 1

TamColaExtrusora2 0.598 0.0154 0.00486 0.579 0.679 41 0.0598 1

TamColaExtrusora3 0.0721 0.00456 0.00144 0.0675 0.0919 41 0.00721 2

TamColaTrituradora 0.0364 0.0101 0.00318 0 0.0506 41 0.00364 32

TSistemaTubo105 176 3.03 0.955 170 189 41 17.6 1

TSistemaTubo160 182 3.16 0.996 179 190 41 18.2 1

TSistemaTubo200 188 2.38 0.752 176 191 41 18.8 1

Con relación a lo detallado anteriormente, se concluye que el número de replicaciones

a cumplir con el 95% de seguridad y un error respecto a la media del 10% es de 41

réplicas.

7.2 Análisis estadísticos de los resultados

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Tras el uso del Output Analyzer se analizará el análisis estadístico de los resultados

obtenidos, luego de las 41 réplicas con el fin de obtener los resultados para la

fabricación de tubos de la empresa PLASTICS INDUSTRIAL S.A.C para cada procexo

en la elaboración de dichos productos. En la siguiente figura, se muestra el intervalo de

confianza para los indicadores al 95% de confianza.

Tabla N° 12- Resultados Modelo actual

Identificador Modelo actual 30

TSistemaTubo200 187.93

TSistemaTubo105 177.92

TSistemaTubo160 180.36

TamColaMezcladoras 54.147

TamColaExtrusora3 0.07053

TamColaExtrusora2 0.59522

TamColaExtrusora1 0.81742

TamColaTrituradora 0.02975

TamColaAcampanadora2 1.3263

TamColaAcampanadora1 1.8864

Tubo200.WIP 18.009

Tubo105.WIP 21.435

Tubo160.WIP 25.836

Trituradora.Utilization 26.79%

Extrusora3.Utilization 62.17%

Extrusora2.Utilization 91.70%

Extrusora1.Utilization 96.54%

Acampanadora1.Utilization 87.00%

Acampanadora2.Utilization 76.69%

Mezcladora2.Utilization 100.00%

Mezcladora1.Utilization 100.00%

Nivel de atencion Tubos 160 0.17

Nivel de atencion Tubos 200 0.17

Nivel de atencion Tubos 105 0.18

Promedio de eliminación de

desechos 5.756097561

Tipo de operario en el sistema

Mezcladora1 1

Mezcladora2 1

Extrusora1 1

Extrusora2 1

Extrusora3 1

Acampanadora1 1

Acampanadora2 1

Trituradora 1

Costo operativo S/ 6,327.76

Fuente: Elaboración propia

Entre los resultados más resaltantes se puede observar que el porcentaje de utilización de las

mezcladoras está en su máxima capacidad (100%), es decir que el empleado tiene que disponer

de todo su tiempo para la utilización de esta máquina, lo cual no es apto para su desempeño.

Agregado a ello la extrusora 1 y 2 poseen un alto porcentaje de utilización a comparación de la

extrusora 3 con un 20% adicional de tiempo de uso. Por último, la estadía de los productos en

el proceso de los tubos 200, 105 y 160 es de 18,21 y 25 minutos respectivamente, un valor

considerable apto para el desempeño en la fabricación pero aún mejorable, es por ello que en

los siguientes escenarios se buscara optimizar aun más el proceso de fabricación de tubos.

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

8. Resultados de Simulación

8.1 Recolección y presentación de resúmenes estadísticos de múltiples escenarios

8.1.1 Escenario 1

Según lo visto anteriormente el requerimiento de operarios para la situación actual en cada máquina de la empresa Plastics Industrial es de

una persona, en este primer escenario, se aumentó y se redujo la cantidad de operarios en algunas maquinas, con la finalidad de reducir el

porcentaje de utilización, y con ello el costo operativo. En consecuencia, se agregaron tres operarios, para la maquina mezcladora 1y 2

respectivamente, asimismo la misma cantidad se pudo adicionar para las maquinas extrusoras 1 y 2, al igual que en la maquina

acampanadora, y el resto de las máquinas permanecieron con solo 1 operario.

Ilustración N° 37 – Escenario 1

Fuente: Elaboración propia

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Tabla N° 13- Resultados Escenario 1

Identificador Escenario 1

TSistemaTubo200 161.47

TSistemaTubo105 151.89

TSistemaTubo160 152.31

TamColaMezcladoras 6.4091

TamColaExtrusora3 4.0487

TamColaExtrusora2 4.0984

TamColaExtrusora1 4.6353

TamColaTrituradora 0.72707

TamColaAcampanadora2 7.1324

TamColaAcampanadora1 7.3529

Tubo200.WIP 14.436

Tubo105.WIP 16.873

Tubo160.WIP 19.718

Trituradora.Utilization 64.01%

Extrusora3.Utilization 90.46%

Extrusora2.Utilization 93.01%

Extrusora1.Utilization 95.60%

Acampanadora1.Utilization 87.72%

Acampanadora2.Utilization 85.38%

Mezcladora2.Utilization 97.93%

Mezcladora1.Utilization 99.93%

Nivel de atencion Tubos 160 0.332667732

Nivel de atencion Tubos 200 0.328917051

Nivel de atencion Tubos 105 0.337429112

Promedio de eliminación de

desechos 13.92682927

Tipo de operario en el sistema

Mezcladora1 3

Mezcladora2 3

Extrusora1 3

Extrusora2 3

Extrusora3 1

Acampanadora1 3

Acampanadora2 1

Trituradora 1

Costo operativo S/ 5,640.03

Fuente: Elaboración propia

De la tabla en relación, se observa que con la variación realizada en los operarios el

costo operativo disminuyó en S/.687.73, es decir el costo se redujo en un 10.87%

comparado con el actual, pero podemos observar que el porcentaje de utilización para

las mezcladoras aún siguen siendo altas. Por ello en los siguientes escenarios

emplearemos mayores operarios para el uso de las máquinas en el proceso de

fabricación de tubos en la empresa PLASTIC INDUSTRIA S.A.C.

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

8.1.2 Escenario 2

En este escenario, se modificó de igual forma la cantidad de operarios para la empresa Plastics Industrial, con el fin de reducir el porcentaje

de utilización y el costo operativo. En el caso de la mezcladora, tenemos a la mezcladora 1 y 2, a las cuales se le agregaron 6 y 3 operarios

respectivamente. De igual forma tenemos la extrusora 1 y 2 a la cual se le adiciono 3 operarios a cada una, por último, tenemos a la

acampadora 1, a la cual también se le añadió 3 operarios. Cabe mencionar que el resto de las maquinas se permanecieron con solo un

operario.

Ilustración N° 38 – Escenario 2

Fuente: Elaboración propia

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Tabla N 14- Resultados Escenario 2

Identificador Escenario 2

TSistemaTubo200 77.204

TSistemaTubo105 60.576

TSistemaTubo160 67.204

TamColaMezcladoras 1.81E-04

TamColaExtrusora3 0.01505

TamColaExtrusora2 0.07816

TamColaExtrusora1 0.63491

TamColaTrituradora 1.6096

TamColaAcampanadora2 0.81306

TamColaAcampanadora1 1.3328

Tubo200.WIP 8.5308

Tubo105.WIP 8.6338

Tubo160.WIP 10.727

Trituradora.Utilization 75%

Extrusora3.Utilization 14%

Extrusora2.Utilization 67%

Extrusora1.Utilization 93%

Acampanadora1.Utilization 85%

Acampanadora2.Utilization 74%

Mezcladora2.Utilization 47%

Mezcladora1.Utilization 85%

Nivel de atencion Tubos 160 0.69110577

Nivel de atencion Tubos 200 0.65523156

Nivel de atencion Tubos 105 0.70701837

Promedio de eliminación de

16.4878049

desechos

Tipo de operario en el sistema

Mezcladora1 6

Mezcladora2 3

Extrusora1 6

Extrusora2 6

Extrusora3 1

Acampanadora1 4

Acampanadora2 4

Trituradora 1

Fuente: Elaboración propia Costo operativo S/ 4,240.12

De acuerdo con la tabla, se observa que el principal problema que se tenía en la

utilización de las mezcladoras se redujo en un 15% para la mezcladora I siendo un

porcentaje considerablemente alto. Agregado a ello podemos observar que para el resto

de las primeras máquinas en cada área el porcentaje de utilización en alto a comparación

del resto de máquinas del mismo tipo. Por último, la estadía de los productos en su

proceso de elaboración disminuyo en un 50% comparándolo con el modelo actual. Con

ello nos podemos percatar que el incremento de servidores ayuda en la optimización de

la producción considerando que es un input controlable por lo cual es correcto la

propuesta de mejora en este escenario.

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

8.1.3 Escenario 3

Como se pudo observar anteriormente las máquinas tipo I de cada área siguen con un porcentaje de utilización alto por ello para la propuesta

de este escenario, se procede a ejecutar de igual manera aumentos y reducciones en la cantidad de operarios, primero tenemos a la

mezcladora 1, a la cual se agregaron 9 operarios, en cambio a la mezcladora 2, se le han eliminado los operarios. Luego tenemos a la

extrusora, en el caso de la extrusora 1, se le adiciono 20 operarios, en contraste con la extrusora 2 y 3, permanecieron con solo 1 operario

cada uno. De igual forma tenemos a la acampanadora 1, a la cual se le agrego 10 operarios, y a la acampanadora 2 a la cual se le eliminaron

los operarios. Por último, tenemos a la trituradora 1, la cual permaneció con solo 1 operario. Es preciso señalar que se realizan estas

variaciones con la finalidad de poder minimizar el tanto el costo operativo, como el porcentaje de utilización.

Ilustración N° 39 – Escenario 3

Fuente: Elaboración propia

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Tabla N 14- Resultados Escenario 3

Identificador Escenario 3

TSistemaTubo200 83.339

TSistemaTubo105 79.256

TSistemaTubo160 68.796

TamColaMezcladoras 1.01E-04

TamColaExtrusora3 0

TamColaExtrusora2 0.00E+00

TamColaExtrusora1 0

TamColaTrituradora 1.93E+00

TamColaAcampanadora2 1.2019

TamColaAcampanadora1 0.36904

Tubo200.WIP 9.2791

Tubo105.WIP 10.909

Tubo160.WIP 11.447

Trituradora.Utilization 77%

Extrusora3.Utilization 0%

Extrusora2.Utilization 0%

Extrusora1.Utilization 65%

Acampanadora1.Utilization 78%

Acampanadora2.Utilization 0%

Mezcladora2.Utilization 0%

Mezcladora1.Utilization 73%

Nivel de atencion Tubos 160 0.66985265

Nivel de atencion Tubos 200 0.62931034

Nivel de atencion Tubos 105 0.64124294

Promedio de eliminación de

desechos 16.804878

Tipo de operario en el sistema

Mezcladora1 9

Mezcladora2 0

Extrusora1 20

Extrusora2 1

Extrusora3 1

Acampanadora1 10

Acampanadora2 0

Trituradora 1

Costo operativo S/ 5,138.54

Fuente: Elaboración propia

En base a la tabla anterior, con el fin de minimizar la utilización de las maquinas tipo I

en cada área se consideró la idea de aumentar de una manera altamente proporcionada

empleados para estas máquinas. Con ello también se dará a ver que sucede si trabajamos

con un tipo de máquina para cada área con el fin de minimizar costos.

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

8.2 Análisis de Costo

De acuerdo con las simulaciones que se hizo en el programa arena, se obtuvo los

resultados del modelo actual y de los diferentes escenarios propuestos, en el cuadro

podemos observar la comparación entre ellos:

Tabla N°15 - Comparación de escenarios

Fuente: Elaboración propia

De la tabla se puede observar los datos de la empresa PLASTISC INDUTRIAS S.A.C

en relación con el sueldo mensual para cada operario en cada tipo de máquina y el

número de días trabajados por mes con el fin de obtener los costos operativos en cada

escenario.

Tabla N°16- Datos de la empresa

Fuente: Elaboración propia

Tabla N° 17- Numero de operarios por sistema

Descargado por Milagros zr (milagroszr.1705@gmail.com)

lOMoARcPSD|10141882

Fuente: Elaboración propia

Con los datos ingresados para cada escenario con respecto a la cantidad de servidores que se

adecuaron en cada propuesta para los escenarios se procede con el cálculo de los costos

operativos.

Tabla N°18- Costo operativo por sistema