Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Primera Entrega Procesos Industriales

Cargado por

Matheo CristanchoTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Primera Entrega Procesos Industriales

Cargado por

Matheo CristanchoCopyright:

Formatos disponibles

Procesos Industriales Entrega Previa 1

Escenario 3

Edgar Daniel Medina Moreno, David Francisco Marín Cortes, Ángela María

Santibáñez Henao, Jeremías Mateus Aguilera, Cesar Mauricio Peralta Burgos, Luis

Matheo Cristancho Ramírez, Siguiente Autor.

Institución universitaria Politécnico

Gran Colombiano Bogotá, Colombia

dmedina@alimentoscarnicos.com.co

ansantibanez@poligran.edu.co

tercer.autor@correo.dom

I. INTRODUCCIÓN

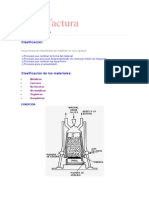

En la realización de este trabajo comprenderemos y A. Fundición

analizaremos, todos los procesos mecánicos, manuales que se Proceso de fabricación de piezas, habitualmente metálicas,

presentan en la elaboración de una pieza. En el proceso de pero también pueden ser de plástico, que consiste en fundir

fabricación de un producto, se deben tener en cuenta son todas un material e introducirlo en un molde, donde adopta una

las variables del material que se va a utilizar al igual se debe forma y se solidifica.

definir las herramientas que se va a utilizar para la fabricación

de la pieza donde se debe verificar si estas se encuentran

certificadas y calibradas según las normas establecidas; Con el

fin de ser lo más precisos posibles y que el margen de error

sea la menor posible, de esta forma las propiedades físicas y

mecánicas necesarias del material si es capaz de procesarse en

la forma deseada según el plano, si es viable económicamente,

si se ajusta con los requerimientos del diseño y si es

totalmente confiable.

II. MATERIALES DE FABRICACION

En este proceso el ingeniero o persona que desea fabricar

esta pieza debe seleccionar una metodología que le permita

evaluar qué tipo de material es el adecuado a cada tipo de Fig. 1 Ejemplo proceso de fundición

proceso de producción puesto que no cualquier proceso de

producción es compatible con el material deseado, por esta B. Moldeo por inyección

razón hablando, por ejemplo de la calidad de acabado

Se identifica como un proceso semi continuo que consiste

superficial de las piezas mecanizadas por arranque de viruta

en introducir un polímero, cerámico o un metal fundido en

están la velocidad de corte y avance, profundidad de la última

un molde cerrado a presión u frío. Una vez incorporado,

pasada de desbaste y del acabado, material de la herramienta y

éste se solidifica.

de la pieza procesada, filo de la cuchilla y la geometría de la

parte que efectúa el corte.

III. PROCESO DE FABRICACION

Un proceso de fabricación se denomina como el conjunto de

operaciones unitarias para la modificación de las materias

primas. Estos procesos pueden variar según las diferentes

características: forma, densidad, resistencia, tamaño o estética.

Son procesos industriales, y en este ámbito se pueden

distinguir dos grandes grupos, los que emplean tecnología

mecánica y otros de tecnología química. En este primer caso,

se encontraría el proceso de fabricación por moldeo o por

formación, donde los más destacados son los siguientes:

Fig. 2 Ejemplo proceso de fundición

C. Fabricación por conformación

Compuesto por los siguientes procesos más usuales: F. Embutición

1) Forja: es un proceso conformado por deformación proceso en el cual se ejerce presión sobre una pieza

plástica que puede realizarse en caliente o en frío. La delgada (chapa) obligándole a adaptarse a ña forma dejada

deformación del material se produce por la aplicación entre la estampa y el contra molde.

de fuerzas de compresión. En este caso se le da una

forma y unas propiedades concretas a los metales. Se

produce un importante ahorro, ya que no crea

arranque de viruta. Existen diversos tipos de forjas:

2) Forja libre: es el tipo de forja más antiguo. En este

proceso de deformación del metal no está limitado

por su forma o masa. Normalmente se utiliza para la

fabricación de piezas únicas o pequeños lotes de

piezas de gran tamaño.

3) Forja con estampa: este proceso consiste en colocar

una pieza entre 2 matrices, en la que tendrán un

hueco con la forma que se desee. Para la deformación

se emplearán elementos de presión hasta adquirir la

forma que se quiera.

Fig. 4 Ejemplo proceso de embutición

D. Extrusión

Proceso que sirve para formar piezas con sección

transversal definida y fija. El material se empuja o extrae G. Laminación

por medio de un troquel de una sección transversal Consiste en hacer pasar el material por unos rodillos

deseada. Puede ser continua (producir materiales largos giratorios que dejan entre ellos espacios libres con la forma

de forma indefinida) o semi continua (producir muchas deseada de la sección de la pieza.

partes). Por otro lado, también es importante saber que la H. Arranque de material.

extrusión se puede realizar con material caliente o frío.

Este proceso contempla Taladrado, fresado, torneado,

1) Extrusión en caliente: se realiza a temperaturas altas rectificado son los procesos más utilizados. En estos casos,

para evitar el trabajo forzado y hacer más fácil el la pieza se fabrica mediante una pérdida de material

paso del material a través del troquel. La mayoría de llamado viruta, que sería el resultado del corte de la pieza

las veces se realiza con prensas hidráulicas con una pieza cortante. Estos cortes de virutas se pueden

horizontales. clasificar de la siguiente manera:

2) Extrusión en frío: se hace a temperatura ambiente.

Los materiales tratados más comunes son: plomo, 1) Arranque de viruta por medio de filos determinados

aluminio, estaño, cobre, circonio, titanio y acero. Y geométricamente: torneado, fresado…

algunos ejemplos de este proceso: tubos plegables,

2) Arranque de viruta por medio de filos indeterminados:

extintor de incendios y cilindros del amortiguador

el material es arrancado por material abrasivo y no

E. Plegado tiene ninguna forma concreta: bruñido, pulido…

procedimiento de doblado del material. Por medio de este proceso se obtienen piezas con

tolerancias pequeñas y buenos acabados superficiales,

aunque se pierde gran parte del material en forma de viruta

debido a que se parte de una pieza de tamaño aproximado

(pieza en bruto). Se describen los procesos de fabricación

más usuales:

Fig. 3 Ejemplo proceso de plegado

I. Torneado

IV. CONCLUSIONES

Este proceso se utiliza para la fabricación de piezas de

Para esta primera entrega, realizamos un proceso de

revolución, la máquina llamada torno realiza dicha

investigaciones, lluvias de ideas, y varios pasos que nos

maniobra. Permite fabricar con pequeñas tolerancias y

llevaron a aumentar nuestro conocimiento acerca de los

acabados superficiales buenos. Ejemplos de piezas

mejores procesos para la creación de una pieza según lo

obtenidos así: árboles, ejes, casquillos, mangos… Por lo

determinado, aunque parezca sencilla la creación, tiene una

tanto, el torneado consiste en arrancar virutas a través de

serie de procesos que permiten realizar en forma eficaz y

un filo que avanza longitudinalmente mientras la pieza

eficiente el desarrollo de un proyecto, gracias a esto sabemos

que se va a mecanizar gira por el torno.

que, aunque sea complejo o no, este requerimiento siempre

necesitará un estudio previo, un diseño, una concertación y la

elección de la forma de hacer, ya sea individual o en equipo,

logrando obtener un producto final que cumpla con los

requerimientos iniciales.

RECONOCIMIENTOS

Esta sección sigue el formato regular del resto del

documento. La única observación es notar que el título no está

numerado.

En esta sección se agregan agradecimientos a personas que

colaboraron en el proyecto pero que no figuran como

Fig. 5 Ejemplo proceso de torneado

autores del paper.

REFERENCIAS

J. Taladrado [1] S. M. Metev and V. P. Veiko, Laser Assisted Microtechnology, 2nd ed.,

R. M. Osgood, Jr., Ed. Berlin, Germany: Springer-Verlag, 1998.

Con este proceso se pueden realizar agujeros pasantes o [2] J. Breckling, Ed., The Analysis of Directional Time Series:

ciegos en las piezas. Éstos sirven como base para la Applications to Wind Speed and Direction, ser. Lecture Notes in

sujeción de tornillos, roscas, remaches o para facilitar el Statistics. Berlin, Germany: Springer, 1989, vol. 61.

engrase. Como herramienta se emplean útiles de uno o [3] S. Zhang, C. Zhu, J. K. O. Sin, and P. K. T. Mok, “A novel ultrathin

elevated channel low-temperature poly-Si TFT,” IEEE Electron Device

varios filos llamados brocas. Lett., vol. 20, pp. 569–571, Nov. 1999.

[4] M. Wegmuller, J. P. von der Weid, P. Oberson, and N. Gisin, “High

resolution fiber distributed measurements with coherent OFDR,” in

Proc. ECOC’00, 2000, paper 11.3.4, p. 109.

[5] R. E. Sorace, V. S. Reinhardt, and S. A. Vaughn, “High-speed digital-

to-RF converter,” U.S. Patent 5 668 842, Sept. 16, 1997.

[6] (2002) The IEEE website. [Online]. Available: http://www.ieee.org/

[7] M. Shell. (2002) IEEEtran homepage on CTAN. [Online]. Available:

http://www.ctan.org/tex-

archive/macros/latex/contrib/supported/IEEEtran/

[8] FLEXChip Signal Processor (MC68175/D), Motorola, 1996.

[9] “PDCA12-70 data sheet,” Opto Speed SA, Mezzovico, Switzerland.

[10] A. Karnik, “Performance of TCP congestion control with rate feedback:

TCP/ABR and rate adaptive TCP/IP,” M. Eng. thesis, Indian Institute

of Science, Bangalore, India, Jan. 1999.

Fig. 6 Ejemplo proceso de taladro [11] J. Padhye, V. Firoiu, and D. Towsley, “A stochastic model of TCP

K. Fresado Reno congestion avoidance and control,” Univ. of Massachusetts,

Amherst, MA, CMPSCI Tech. Rep. 99-02, 1999.

Procedimiento donde el elemento que se desplaza [12] Wireless LAN Medium Access Control (MAC) and Physical Layer

longitudinalmente únicamente gira. A estas herramientas (PHY) Specification, IEEE Std. 802.11, 1997.

se les llaman fresas. Pueden ser fresados cilíndricos,

frontales. La máquina donde se realiza este proceso se

denomina fresadora.

Fig. 7 Ejemplo proceso de fresado

También podría gustarte

- Trabajo Final ProyectoDocumento12 páginasTrabajo Final ProyectoJorge EcheverriAún no hay calificaciones

- Presentación 3 Mat Met 2006 Prop TecnológicasDocumento44 páginasPresentación 3 Mat Met 2006 Prop TecnológicasSebastian Di GiuseppeAún no hay calificaciones

- Ensayo 1.3 Categoría de Los Procesos de FabricaciónDocumento8 páginasEnsayo 1.3 Categoría de Los Procesos de FabricaciónENRIQUE SANCHEZAún no hay calificaciones

- Procesos de Fabricacion y Elementos MecanicosDocumento22 páginasProcesos de Fabricacion y Elementos MecanicosRikrdo PachecoAún no hay calificaciones

- Escuela Superior Politécnica Del LitoralDocumento8 páginasEscuela Superior Politécnica Del LitoralGinger PatsoAún no hay calificaciones

- Procesos Manufactura Ing. Industrial Guía Completa 2019Documento13 páginasProcesos Manufactura Ing. Industrial Guía Completa 2019Rocio HernandezAún no hay calificaciones

- Procesos Basicos de ManufacturaDocumento6 páginasProcesos Basicos de ManufacturaJ Carlos Arreola100% (1)

- ExtrusiónDocumento17 páginasExtrusiónYAEL ERNESTO GALLARDO CASTA�EDAAún no hay calificaciones

- Producto Parcial 2 TPPDocumento12 páginasProducto Parcial 2 TPPCristian MendozaAún no hay calificaciones

- Actividad de Aprendizaje 1.3Documento6 páginasActividad de Aprendizaje 1.3Rigoberto MarínAún no hay calificaciones

- Troqueladora para Modulos de PuertasDocumento5 páginasTroqueladora para Modulos de PuertasfelipeAún no hay calificaciones

- Trabajo Conformado - ExtrusiónDocumento12 páginasTrabajo Conformado - Extrusióndavid.menaAún no hay calificaciones

- Formado y Moldeado de Plásticos y Materieles CompósitosDocumento32 páginasFormado y Moldeado de Plásticos y Materieles CompósitosJuan JuelaAún no hay calificaciones

- Diseño y Construcción Tableros de DistribuciónDocumento6 páginasDiseño y Construcción Tableros de DistribuciónFrancisco LeonAún no hay calificaciones

- Informe Embutido Grupo 2Documento5 páginasInforme Embutido Grupo 2Felo OnofaAún no hay calificaciones

- Investigacion Tipos de MecanizadoDocumento6 páginasInvestigacion Tipos de MecanizadoDivarAún no hay calificaciones

- Desempeño Materiales en Procesos de ManufacturaDocumento12 páginasDesempeño Materiales en Procesos de ManufacturaRoberto SánchezAún no hay calificaciones

- Procesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaDe EverandProcesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaAún no hay calificaciones

- 3 procesos de manufactura: fundición, maquinado y acabadoDocumento6 páginas3 procesos de manufactura: fundición, maquinado y acabadoChristian Jesus Maya GantesAún no hay calificaciones

- Extrusión de Plásticos.Documento6 páginasExtrusión de Plásticos.Jhon S.dAún no hay calificaciones

- Creación de Brida de Aluminio Por FundiciónDocumento5 páginasCreación de Brida de Aluminio Por FundiciónJorge EcheverriAún no hay calificaciones

- Informe Procesos de ManufacturaDocumento16 páginasInforme Procesos de ManufacturaNathalia JaramilloAún no hay calificaciones

- Tarea 1 MCDocumento8 páginasTarea 1 MCRoger MoreiraAún no hay calificaciones

- Informe Un. Ii - Procesos de FabricacionDocumento16 páginasInforme Un. Ii - Procesos de Fabricacioncarlos alvaradoAún no hay calificaciones

- Proceso de Munufactura Sin Perdida de MaterialDocumento15 páginasProceso de Munufactura Sin Perdida de MaterialCastor LucenaAún no hay calificaciones

- ExtrusionDocumento4 páginasExtrusionFranshesco Sánchez :vAún no hay calificaciones

- Introducción a los procesos de manufactura de metalesDocumento51 páginasIntroducción a los procesos de manufactura de metalesBel CoroAún no hay calificaciones

- Investigacion Proceso de Manufactura.Documento10 páginasInvestigacion Proceso de Manufactura.Arely GuadarramaAún no hay calificaciones

- Procesos de Producción 23-12Documento30 páginasProcesos de Producción 23-12JORGE LUIS AYALA GALINDOAún no hay calificaciones

- Actividad 4 Taller 2 Propiedades Mecánicas y Eléctricas de Los MaterialesDocumento34 páginasActividad 4 Taller 2 Propiedades Mecánicas y Eléctricas de Los MaterialesSergio PradaAún no hay calificaciones

- Informe Un. II - Procesos de FabricacionDocumento16 páginasInforme Un. II - Procesos de Fabricacioncarlos alvaradoAún no hay calificaciones

- Proceso manufactura pieza cuñeroDocumento12 páginasProceso manufactura pieza cuñerocarlos andres jaramilloAún no hay calificaciones

- Act 1Documento9 páginasAct 1Flavio Kantun MendezAún no hay calificaciones

- Viruta PDFDocumento12 páginasViruta PDFAnonymous Dkk7eqGtAún no hay calificaciones

- Fundición: proceso y tecnología para fabricar piezas brutasDocumento43 páginasFundición: proceso y tecnología para fabricar piezas brutasJeremy MendozaAún no hay calificaciones

- Apuntes MecanizadoDocumento4 páginasApuntes MecanizadoDani MillánAún no hay calificaciones

- PM-D2-G1-Banco de PreguntasDocumento13 páginasPM-D2-G1-Banco de PreguntasEduardo PalaciosAún no hay calificaciones

- Tarea 3 Procesos de ManufacturaDocumento7 páginasTarea 3 Procesos de ManufacturaAna SantanaAún no hay calificaciones

- Fabricación de Objetos de PlásticoDocumento4 páginasFabricación de Objetos de PlásticoIngrid Lucea PapaseitAún no hay calificaciones

- Arranque Sin Virutas Conociminetos de Los MaterialesDocumento2 páginasArranque Sin Virutas Conociminetos de Los Materialesmateoorzan7Aún no hay calificaciones

- Extrusión moldeo principalesDocumento12 páginasExtrusión moldeo principalesAli DorantesAún no hay calificaciones

- MecanizadoDocumento29 páginasMecanizadoJessica Patricia Rivera Romero100% (1)

- A2 Procesos de FabricacionDocumento6 páginasA2 Procesos de FabricacionDENNIS HERNANDEZAún no hay calificaciones

- Cuestionario ProcesoDocumento5 páginasCuestionario ProcesoJorge Luis Hernandez VAún no hay calificaciones

- Tecnológico Nacional de México Procesos de conformado sin arranque de virutaDocumento10 páginasTecnológico Nacional de México Procesos de conformado sin arranque de virutaFRANCISCO JAVIER MENDOZA CASTA�EDAAún no hay calificaciones

- Granillo 2Documento5 páginasGranillo 2Alejandro PaizAún no hay calificaciones

- MecanizadoDocumento13 páginasMecanizadoLuis RondonAún no hay calificaciones

- Practica N12Documento5 páginasPractica N12Kesha RamosAún no hay calificaciones

- CUESTIONARIODocumento16 páginasCUESTIONARIORolando De la CruzAún no hay calificaciones

- Procesos de ManofacturaDocumento8 páginasProcesos de ManofacturaGassy HernandezAún no hay calificaciones

- ManuFactUra PrensadoDocumento14 páginasManuFactUra Prensado5974234Aún no hay calificaciones

- Conceptos y Clasificación de Procesos de FabricaciónDocumento7 páginasConceptos y Clasificación de Procesos de FabricaciónDANNA PAULA FLORES SOTOAún no hay calificaciones

- Proceso de SintetizadoDocumento10 páginasProceso de SintetizadoJOSE DAVID CACERES PERLASAún no hay calificaciones

- Control de Lectura 3 Proceso de Remocion de Materiales Axel SanchezDocumento4 páginasControl de Lectura 3 Proceso de Remocion de Materiales Axel SanchezAxel SBAún no hay calificaciones

- Conformado de Metales Tec MatDocumento5 páginasConformado de Metales Tec MatPaulinoAún no hay calificaciones

- Ensayo Taller Mecanico 2Documento18 páginasEnsayo Taller Mecanico 2Moises ChasiAún no hay calificaciones

- Conformado Por Deformación PlásticaDocumento6 páginasConformado Por Deformación PlásticaRaul FigueroaAún no hay calificaciones

- Procesos de manufactura en láminas y forjaDocumento18 páginasProcesos de manufactura en láminas y forjaDaniel Fernando Gaona BriseñoAún no hay calificaciones

- Deformacion Plastica - Taller de ManufacturaDocumento13 páginasDeformacion Plastica - Taller de ManufacturaEduardo KhabilAún no hay calificaciones

- Ejecución de fábricas para revestir. EOCB0208De EverandEjecución de fábricas para revestir. EOCB0208Aún no hay calificaciones

- Maderas: tipos, usos y procesosDocumento8 páginasMaderas: tipos, usos y procesosMatheo CristanchoAún no hay calificaciones

- Compras & Aprovisionamiento E1Documento6 páginasCompras & Aprovisionamiento E1Matheo CristanchoAún no hay calificaciones

- Matheo Min SaludDocumento1 páginaMatheo Min SaludMatheo CristanchoAún no hay calificaciones

- Entrega2 Compras&AprovisionamientoDocumento19 páginasEntrega2 Compras&AprovisionamientoMatheo CristanchoAún no hay calificaciones

- Entrega 3 Compras & AprovisionamientoDocumento31 páginasEntrega 3 Compras & AprovisionamientoMatheo CristanchoAún no hay calificaciones

- Entrega FinalDocumento5 páginasEntrega FinalMatheo CristanchoAún no hay calificaciones

- MPDFDocumento1 páginaMPDFJhonnatan AguilarAún no hay calificaciones

- MPDFDocumento1 páginaMPDFJhonnatan AguilarAún no hay calificaciones

- Algoritmos ProgramacionDocumento96 páginasAlgoritmos Programacionvalita23Aún no hay calificaciones

- Evolicion Historica RseDocumento16 páginasEvolicion Historica RseJulieth RomeroAún no hay calificaciones

- Soluciones Tema 1Documento11 páginasSoluciones Tema 1Robert Comas GarciaAún no hay calificaciones

- MPDFDocumento1 páginaMPDFJhonnatan AguilarAún no hay calificaciones

- MPDFDocumento1 páginaMPDFJhonnatan AguilarAún no hay calificaciones

- MPDFDocumento1 páginaMPDFJhonnatan AguilarAún no hay calificaciones

- Article 012Documento10 páginasArticle 012Matheo CristanchoAún no hay calificaciones

- Encuentro Sincrónico Iv 1Documento17 páginasEncuentro Sincrónico Iv 1Matheo CristanchoAún no hay calificaciones

- Parcial de FisicaDocumento5 páginasParcial de FisicaKarenLeguizamoGutierrez100% (2)

- Circuitos Leyes PDFDocumento20 páginasCircuitos Leyes PDFSantiago Cano ZapataAún no hay calificaciones

- Estudio Comparativo Del Impacto de La Media y Varinza Del Tiempo de EntregaDocumento11 páginasEstudio Comparativo Del Impacto de La Media y Varinza Del Tiempo de EntregaDailyn Estefania CortesAún no hay calificaciones

- LaboratorioDocumento5 páginasLaboratorioMatheo CristanchoAún no hay calificaciones

- 04 Linealidad Superposicion Transformacion de FuentesDocumento15 páginas04 Linealidad Superposicion Transformacion de FuentescorazonpuroAún no hay calificaciones

- Modelos de Inventarios EoqDocumento33 páginasModelos de Inventarios EoqLeidy ContrerasAún no hay calificaciones

- 1 s2.0 S0123592310701261 Main PDFDocumento27 páginas1 s2.0 S0123592310701261 Main PDFdiseno 208Aún no hay calificaciones

- Entrega 2Documento3 páginasEntrega 2Matheo CristanchoAún no hay calificaciones

- La Importancia de Organizar La Información PDFDocumento8 páginasLa Importancia de Organizar La Información PDFLauraAún no hay calificaciones

- Entrega 2Documento3 páginasEntrega 2Matheo CristanchoAún no hay calificaciones

- La Heuristica LDMTPDocumento16 páginasLa Heuristica LDMTPRudy RamosAún no hay calificaciones

- Trabajo EticaDocumento3 páginasTrabajo EticadanielAún no hay calificaciones

- Evaluacion Final - Escenario 8 - PRIMER BLOQUE-TEORICO - ETICA EMPRESARIAL - (GRUPO6)Documento6 páginasEvaluacion Final - Escenario 8 - PRIMER BLOQUE-TEORICO - ETICA EMPRESARIAL - (GRUPO6)Andres NajarAún no hay calificaciones

- Ciencia MiercolesDocumento3 páginasCiencia MiercolesDasdas Das FghfghAún no hay calificaciones

- Matriz de JordanDocumento3 páginasMatriz de JordanMixo De Los RiosAún no hay calificaciones

- Sopa de LetrasDocumento5 páginasSopa de LetrassabineAún no hay calificaciones

- 3° Básico - Cuaderno de Trabajo Lenguaje y ComunicaciónDocumento50 páginas3° Básico - Cuaderno de Trabajo Lenguaje y ComunicaciónEduardo Albornoz100% (2)

- Afianzando lógica programaciónDocumento8 páginasAfianzando lógica programaciónJuanita Avila LondoñoAún no hay calificaciones

- Nuevo Tratado de Los Métodos de Impresión Al CarbónDocumento18 páginasNuevo Tratado de Los Métodos de Impresión Al CarbónLisAún no hay calificaciones

- Invirtiendo con éxito de forma rentableDocumento9 páginasInvirtiendo con éxito de forma rentableJuan SAún no hay calificaciones

- INTRODUCCION AL DIBUJO TECNICODocumento25 páginasINTRODUCCION AL DIBUJO TECNICOJuan AlzamoraAún no hay calificaciones

- PLANIFICACION ANUAL QUIMICA GENERAL 5to. BDGDocumento5 páginasPLANIFICACION ANUAL QUIMICA GENERAL 5to. BDGAlexandro VirgillAún no hay calificaciones

- PRESENTACION DEL PROYECTO Experiencia 5° CICLO VIDocumento11 páginasPRESENTACION DEL PROYECTO Experiencia 5° CICLO VIKaren Cruzado Rodriguez100% (1)

- IGM Perfil Del Ama de Casa 2017Documento62 páginasIGM Perfil Del Ama de Casa 2017Persona125100% (1)

- Apego en NinosDocumento12 páginasApego en NinosJorgeE.SpinozaAún no hay calificaciones

- Creatividad e innovación en organizaciones: Modelo de P&GDocumento3 páginasCreatividad e innovación en organizaciones: Modelo de P&GCesar Augusto Yantas PorrasAún no hay calificaciones

- Miranda Ramirez Ana Rosa M17S1AI2Documento14 páginasMiranda Ramirez Ana Rosa M17S1AI2Alexander MWAún no hay calificaciones

- Ciencias Y Tecnología. Química: Segundo TrimestreDocumento42 páginasCiencias Y Tecnología. Química: Segundo TrimestreKarina Gomez100% (1)

- Colegesesa08 Act2Documento3 páginasColegesesa08 Act2RECURSOS HUMANOS100% (1)

- Investigación ObservacionalDocumento9 páginasInvestigación ObservacionalAnita ACEVEDO PINEDESAún no hay calificaciones

- Semana 5Documento7 páginasSemana 5Jordana GuerraAún no hay calificaciones

- Evamen Final Matemática 2.1 2020 IIDocumento3 páginasEvamen Final Matemática 2.1 2020 IIJason De La Gala Retamozo100% (1)

- ORY Y SIRINELLI - Los Intectuales en FranciaDocumento18 páginasORY Y SIRINELLI - Los Intectuales en FranciaClaudio RamosAún no hay calificaciones

- Capacidad portante del suelo (fundaciones superficialesDocumento22 páginasCapacidad portante del suelo (fundaciones superficialesLaura Stephania Lupe PolicarpioAún no hay calificaciones

- Recuperar El Legado de Martin Baro PsicoDocumento136 páginasRecuperar El Legado de Martin Baro PsicoAna MaríaAún no hay calificaciones

- Informe I de Tutoria IiiDocumento9 páginasInforme I de Tutoria IiiAlferys Francisco RodriguezAún no hay calificaciones

- Estudio Técnico, Administrativo, Legal y AmbientalDocumento27 páginasEstudio Técnico, Administrativo, Legal y AmbientalGiga BeatsAún no hay calificaciones

- Representación Del Espacio Geográfico7Documento5 páginasRepresentación Del Espacio Geográfico7Luisa Basurto GómezAún no hay calificaciones

- F.T. Overol Desechable 2021Documento2 páginasF.T. Overol Desechable 2021isrraida ochoaAún no hay calificaciones

- Programa Afectividad SexualidadDocumento14 páginasPrograma Afectividad SexualidadSusana MardonesAún no hay calificaciones

- El destino de la mujer según El segundo sexoDocumento11 páginasEl destino de la mujer según El segundo sexoHernan GarciaAún no hay calificaciones

- Asistente de GerenciaDocumento6 páginasAsistente de GerenciaDamaris CruzAún no hay calificaciones

- Terminaciones Cervicales en Protesis FijaDocumento11 páginasTerminaciones Cervicales en Protesis FijaEvy Joy Portilla Diaz0% (1)