Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Granillo 2

Cargado por

Alejandro Paiz0 calificaciones0% encontró este documento útil (0 votos)

20 vistas5 páginasTítulo original

granillo 2

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

20 vistas5 páginasGranillo 2

Cargado por

Alejandro PaizCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 5

UNIVERSIDAD DE EL SALVADOR

FACULTAD MULTIDISCIPLINARIA ORIENTAL

DEPARTAMENTO DE INGENEIRIA Y ARQUITECTURA

ASIGNATURA: TECNOLOGIA INDUSTRIAL II

EVALUACION N° 2.

NOMBRE :Idayary Alexandra Valeriano Rivas

FECHA: 14/04/2020

Esta evaluación tiene una ponderación del 25%; las preguntas de la 1 a la 5

tienen una ponderación del 40% y los problemas tienen una ponderación del 60

%.

1. Describa brevemente la importancia de los elementos:

Tipo de materia prima:

Tolerancia dimensionales :

- Mejora la comunicaion

- Incrementa tolerancia para producción

Tipo de acabado :

2 Por que es importante la fijación de las piezas para su fabricación.

Por que en el área industrial es de gran uso en máquinas industriales y

productos comerciales; como dispositivos de cierre, posicionado de los

elementos, pivotes, etc.

Entre otra serie de materiales, se fabrican principalmente de acero, ya que por

su alta resistencia y por la gran variedad de aceros disponibles, permite que

puedan usarse en condiciones muy dispares de esfuerzos, corrosión etc. Los

fabricados con latón son muy utilizados por su bajo coste de fabricación, y los

de madera son muy utilizados en aplicaciones en las cuales las piezas a unir

son de madera, por ejemplo en muebles. Están diseñados para soportar

esfuerzos cortantes, endureciéndolos para resistir lo máximo posible, aun así,

son diseñados para que se rompan antes de que las piezas del ensamblaje se

dañen.

Además de su bajo coste, presentan la ventaja de ser una unión mecánica

fácilmente desmontable, sin embargo en ocasiones es necesario realizar

diversos procesos de preparación del agujero, para obtener una inserción

adecuada. Existe una gran variedad de tipos y tamaños estándar de pasadores

disponibles, además de diseños especiales para ciertas aplicaciones.

Por que Conscientes de los requisitos específicos de este sector, el

compromiso del departamento de acometer el trabajo creativo necesario y a

realizar exhaustivas pruebas ha dado como resultado un significativo

incremento de la gama de herramientas de corte relacionadas con la industria.

Además de desarrollar nuevos e innovadores productos, se ha aplicado una

serie de ingeniosas modificaciones a las herramientas existentes, para lograr

un mecanizado eficiente y económico de las piezas más pequeñas.

Las formas y características propias del sector demandan de los fabricantes de

herramientas soluciones ‘a medida’ sobretodo perfiles de roscas propios o

perfiles de refuerzo y enlace que requieren formas no estandarizadas.

Estudiando la necesidad de cada cliente en concreto, diseña soluciones y

fabrica las plaquitas con precisión, soportes, o herramientas combinadas para

resolver con garantía los problemas que se planteen. Siempre cerca del

usuario y comprometidos en aportar la experiencia en el sector.

3 Los acabados superficiales son muy importantes por la generación

de superficies. Escriba a través de qué y por qué medio se

especifican.

los acabados se entienden como una etapa de manufactura de primera línea,

considerando los requerimientos actuales de los productos. Estos

requerimientos pueden ser:

Estética: el más obvio, que tiene un gran impacto sicológico en el

usuario respecto a la calidad del producto.

Liberación o introducción de esfuerzos mecánicos: las superficies

manufacturadas pueden presentar esfuerzos debido a procesos de arranque

de viruta, en donde la superficie se encuentra deformada y endurecida por la

deformación plástica a causa de las herramientas de corte, causando

esfuerzos en la zona superficial que pueden reducir la resistencia o inclusive

fragilizar el material. Los acabados con remoción de material pueden

eliminar estos esfuerzos.

Eliminar puntos de iniciación de fracturas y aumentar la resistencia a la

fatiga: una operación de acabado puede eliminar micro fisuras en la

superficie.

Nivel de limpieza y esterilidad. Una superficie sin irregularidades es poco

propicia para albergar suciedad, contaminantes o colonias de bacterias.

Propiedades mecánicas de su superficie

Protección contra la corrosión

Rugosidad

Tolerancias dimensionales de alta precisión.

4 La creación de superficies en las piezas se consigue utilizando distintos

medios de producción entre los se distinguen;

Moldeo, Forja. Estampación. Laminado. Extruido. Bruñido.

Barrilado.

Describa brevemente en que consiste cada uno ellos (se sugiere

investigar por internet).

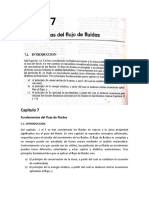

Moldeo: el moldeo por inyección es un proceso semicontinuo que consiste en

inyectar un polímero, cerámico o un metal1 en estado fundido (o ahulado) en

un molde cerrado a presión y frío, a través de un orificio pequeño llamado

compuerta. En ese molde el material se solidifica, comenzando a cristalizar en

polímeros semicristalinos. La pieza o parte final se obtiene al abrir el molde y

sacar de la cavidad la pieza moldeada.

El moldeo por inyección es una técnica muy popular para la fabricación de

artículos muy diferentes. Sólo en los Estados Unidos, la industria del plástico

ha crecido a una tasa de 12 % anual durante los últimos 25 años, y el principal

proceso de transformación de plástico es el moldeo por inyección, seguido de

la extrusión. Un ejemplo de productos fabricados por esta técnica desde los

años 50 son los famosos bloques incontestables LEGO y juguetes Playmobil,

así como una gran cantidad de componentes de automóviles, componentes

para aviones y naves espaciales.

Los polímeros han logrado sustituir otros materiales como

son madera, metales, fibras naturales, cerámicas y hasta piedras preciosas; el

moldeo por inyección es un proceso comparado con la fabricación de papel, la

tala de árboles o cromados. Ya que no contamina el ambiente de forma directa,

no emite gases ni desechos acuosos, con bajos niveles de ruido. Sin embargo,

no todos los plásticos pueden ser reciclados y algunos susceptibles de ser

reciclados son depositados en el ambiente, causando daños al medio

ambiente.

Forja.: Técnica de deformación plástica que consiste en someter los metales a

esfuerzos violentos de compresión, generalmente por encima de la temperatura

de recristalización y por debajo de la de fusión: su cuidada forja hace de ella

una pieza de valor incalculable.

La forja, al igual que la laminación y la extrusión, es un proceso de

fabricación de objetos conformado por deformación plástica que se realiza en

caliente y en el que la deformación del material se produce por la aplicación de

fuerzas de compresión.

Este proceso se utiliza para dar una forma y unas propiedades determinadas a

los metales y aleaciones a los que se aplica mediante grandes presiones. La

deformación se puede realizar de dos formas diferentes: por presión, de forma

continua utilizando prensas, o por impacto, de modo intermitente utilizando

martillos pilones.

Hay que destacar que es un proceso de conformado de metales en el que no

se produce arranque de viruta, con lo que se produce un importante ahorro de

material respecto a otros procesos, como por ejemplo el mecanizado.

Estampación: Estampación o estampado es un proceso de impresión para

obtener un diseño, que puede ser plano o en relieve. Normalmente se usa una

plancha grabada y entintada sobre un papel húmedo a través de un tórculo o

prensa. Un ejemplo es la estampación de sellos de correos. Muy relacionado

está el propio concepto de sello como procedimiento para obtener una

estampación que puede repetirse, de modo que no hay un "original" y una

"copia". Históricamente, el grabado y la imprenta derivan de ese concepto, así

como el propio concepto de estampa. El estampado se realiza en distintos

materiales: ▪ la estampación de metales, tales como la extrusión, embutición y

troquelación ▪ la serigrafía ▪ la estampación de tejidos.

Laminado: Se conoce como laminación o laminado (a veces también se

denomina rolado) al proceso industrial por medio del cual se reduce el espesor

de una lámina de metal o de materiales semejantes con la aplicación de

presión mediante el uso de distintos procesos, como la laminación de anillos o

el laminado de perfiles. Por tanto, este proceso se aplica sobre materiales con

un buen nivel de maleabilidad. La máquina que realiza este proceso se le

conoce como laminador.

El laminado puede ser en frío o en caliente. El laminado en caliente es el que

se realiza con una temperatura bastante mayor a la de la recristalización que

tiene el metal.1 La forma actual del laminado en caliente deriva del proceso

patentado por el británico Henry Cort en 1783, que es popularmente conocido

como «el padre de la laminación» debido al gran impacto de dicho proceso en

la industria metalúrgica

Extruido: La extrusión es un proceso utilizado para crear objetos

con sección transversal definida y fija. El material se empuja o se extrae a

través de un troquel de una sección transversal deseada. Las dos ventajas

principales de este proceso por encima de procesos manufacturados son la

habilidad para crear secciones transversales muy complejas con materiales

que son quebradizos, porque el material solamente encuentra fuerzas de

compresión y de cizallamiento. Además las piezas finales se forman con una

terminación superficial excelente.1

En cierta medida, se puede hacer la analogía divulgativa de un material sólido

que sale por la boquilla de una jeringilla o matriz que se va moviendo. Se

podría decir que es una especie de inyección de un material.

La extrusión puede ser continua (produciendo teóricamente de forma indefinida

materiales largos) o semicontinua (produciendo muchas partes). El proceso de

extrusión puede hacerse con el material caliente o frío.

Los materiales extruidos comúnmente

incluyen metales, polímeros, cerámicas, hormigón y productos que se usan

para construir.

Bruñido: El pulido de camisas es un proceso circular con arranque de viruta

duro que se realiza a una pieza rectificada previamente, con el objetivo de

elevar la precisión y calidad superficial además de mejorar la macro geometría

(cilindrar, plasticidad, redondez,…). Generalmente es utilizado en la mayoría de

los casos para rectificar diámetros interiores; este tipo de trabajo consiste en

alisar y mejorar la superficie con relieves y/o surcos unidimensionales por

medio de piedras. Es muy utilizado en la fabricación de camisas de

motores, bielas, diámetros interiores de engranajes, etc. El pulido de camisas

es una operación de acabado de la superficie, no una operación de

modificación de la geometría en bruto.

Las herramientas que se utilizan en el bruñido se denominan piedras o barretas

abrasivas. El bruñido es un proceso muy utilizado en el acabado

de cilindros para motores de combustión interna, bielas, diámetros interiores de

engranajes, etc.

Otros procesos similares son el superbruñido y el lapeado.

Barrilado: Es un proceso de limpieza de metales mediante la acción de

tamboreo de los componentes. Esta acción tiene lugar con la ayuda de virutas

de materiales inertes como abrasivos líquidos, arena e incluso líquidos. El

proceso descansa en la acción de frotamiento de los componentes y la viruta

abrasiva. La limpieza superficial mediante líquidos ocurre debido a la acción de

frotamiento entre el componente y las partículas liquidas. El abrasivo retira

material del componente. Por lo general antes se utilizaban barriles circulares,

pero ahora la tecnología avanzada emplea barriles hexagonales u octagonales.

En las técnicas modernas de limpieza mecánica en tambores giratorios los

componentes nunca entran en contacto uno con otro y la posibilidad de daño

es mínima.

5 Describa la importancia de las tolerancias en el proceso de fabricación.

Todos los productos fabricados hoy en día están sujetos a tener cierta variación

en sus dimensiones. Desde los picos y los valles de los circuitos integrados en

el régimen microscópico, a los botones del teléfono celular en el bolsillo, hasta

las estructuras de puentes y edificios, incluso el transbordador espacial, en el

régimen macroscópico. Ningún producto o parte es inmune de la variación.

Comprender esta variación y saber cuantificar sus efectos tanto en la forma de

nuestra pieza, como en el ajuste y en el ensamble, es parte crucial

del proceso de diseño mecánico.……………….. Las tolerancias limitan la

variación de cada característica geométrica individual desde la forma y el

tamaño, así como también limitan la relación entre las características

geométricas, tales como la orientación y la ubicación. El Análisis de Tolerancias

y el Apilamiento de Tolerancias (Tolerance Stackup) son

las herramientas y técnicas utilizadas para comprender los efectos

acumulativos de las tolerancias (variación acumulada), y para garantizar que

estos efectos acumulativos son aceptables.

Se utilizan dos métodos para especificar las tolerancias: El primero es el de

"Dimensionado y Tolerancias más y/o menos" y el otro es el "Dimensionado y

Tolerancias Geométricas" (GD & T), y solamente nos centraremos en el estudio

del "GD&T". El punto principal del Análisis de la Tolerancia es, a fin

de cuentas demostrar que el plan de trabajo del "Dimensionado y Tolerancias

Geométricas" realmente funciona, y la única manera de especificar con

precisión las necesidades geométricas mediante el uso de "GD&T".

El Análisis de Tolerancias y la Acumulación de Tolerancias han existido de una

u otra forma por un largo tiempo. En algún momento en el pasado, se hizo

necesario determinar si el ensamble de piezas o partes de una maquina

encajaban entre sí antes de que se fabricasen.

También podría gustarte

- Configuración de moldes, matrices y cabezales de equipos para la transformación de polímeros. QUIT0209De EverandConfiguración de moldes, matrices y cabezales de equipos para la transformación de polímeros. QUIT0209Aún no hay calificaciones

- Clasificacion de Los Procesos de FabricacionDocumento8 páginasClasificacion de Los Procesos de FabricacionJorge Marshall Matthers100% (1)

- Injeccion Formulas PDFDocumento17 páginasInjeccion Formulas PDFlando_alegreAún no hay calificaciones

- Fabricación de Moldes de Moldeo Por InyecciónDocumento18 páginasFabricación de Moldes de Moldeo Por InyecciónJosé bolañosAún no hay calificaciones

- Moldeo Por InyecciónDocumento16 páginasMoldeo Por InyecciónalphaAún no hay calificaciones

- Resumen 1. Introducción A Los Procesos de Fabricación.Documento8 páginasResumen 1. Introducción A Los Procesos de Fabricación.Rodrigo Teopanican TapiaAún no hay calificaciones

- Desempeño Materiales en Procesos de ManufacturaDocumento12 páginasDesempeño Materiales en Procesos de ManufacturaRoberto SánchezAún no hay calificaciones

- Las Aspas de VentiladorDocumento3 páginasLas Aspas de VentiladorPedro Pablo ZavalaAún no hay calificaciones

- Exposición Lab Procesos EXTRUSION INYECCION ActualizadoDocumento6 páginasExposición Lab Procesos EXTRUSION INYECCION Actualizadojuan sebastian garciaAún no hay calificaciones

- Tecnológico Nacional de México Procesos de conformado sin arranque de virutaDocumento10 páginasTecnológico Nacional de México Procesos de conformado sin arranque de virutaFRANCISCO JAVIER MENDOZA CASTA�EDAAún no hay calificaciones

- Lamicado Extrusion y TrefiladoDocumento22 páginasLamicado Extrusion y TrefiladoBRAYAN ALEXIS GARATE RIOSAún no hay calificaciones

- Investigacion de Moldeo Por InyecciónDocumento10 páginasInvestigacion de Moldeo Por InyecciónDibujo Mecanico MEAún no hay calificaciones

- Actividad N°2Documento4 páginasActividad N°2Maribel AduviriAún no hay calificaciones

- Practica N12Documento5 páginasPractica N12Kesha RamosAún no hay calificaciones

- SopladoDocumento28 páginasSopladoLeonard NovoaAún no hay calificaciones

- Formado y Moldeado de Plásticos y Materieles CompósitosDocumento32 páginasFormado y Moldeado de Plásticos y Materieles CompósitosJuan JuelaAún no hay calificaciones

- Tecnologìa 1: Eje CDocumento12 páginasTecnologìa 1: Eje CIgnacio NavesAún no hay calificaciones

- Elaboracion de Prototipo de Conformado de Metales Unidad2Documento14 páginasElaboracion de Prototipo de Conformado de Metales Unidad2Romeo Wilfrido Salvador ValenciaAún no hay calificaciones

- Moldeo Por InyeccionDocumento16 páginasMoldeo Por Inyeccionechavez_01100% (1)

- Moldeado Pala de Hélice Desde Maquina de InyecciónDocumento44 páginasMoldeado Pala de Hélice Desde Maquina de InyecciónSalvador FisherAún no hay calificaciones

- Proceso de Munufactura Sin Perdida de MaterialDocumento15 páginasProceso de Munufactura Sin Perdida de MaterialCastor LucenaAún no hay calificaciones

- Ensayo 1.3 Categoría de Los Procesos de FabricaciónDocumento8 páginasEnsayo 1.3 Categoría de Los Procesos de FabricaciónENRIQUE SANCHEZAún no hay calificaciones

- Industria Del PlasticoDocumento11 páginasIndustria Del PlasticoAna RiveroAún no hay calificaciones

- Comparacion de Procesos de Fundicion y Procesos de ManufacturaDocumento13 páginasComparacion de Procesos de Fundicion y Procesos de ManufacturaJA JB100% (1)

- Creación de empresa fabricante de poleas automotricesDocumento16 páginasCreación de empresa fabricante de poleas automotricesSarahi EspinosaAún no hay calificaciones

- Moldeo Por InyecciónDocumento126 páginasMoldeo Por InyecciónAlexander ZarragaAún no hay calificaciones

- Moldeo Por InyecciónDocumento13 páginasMoldeo Por InyecciónJhampier Riofrio ZapataAún no hay calificaciones

- Procesos de conformado sin virutaDocumento18 páginasProcesos de conformado sin virutaAlejandro Pech100% (1)

- Moldeo de Piezas MetálicasDocumento30 páginasMoldeo de Piezas MetálicasIrineo Avalos MejiaAún no hay calificaciones

- Moldeo de PlásticoDocumento13 páginasMoldeo de PlásticoPaulino Hernández DanielAún no hay calificaciones

- Trabajo Escrito Procesos Industriales A PolímerosDocumento17 páginasTrabajo Escrito Procesos Industriales A PolímerosYOYMAR ANDRES HERRERA LOPEZAún no hay calificaciones

- 1 Practica de LaboratorioDocumento11 páginas1 Practica de Laboratoriogean marco100% (1)

- Procesos Basicos de ManufacturaDocumento6 páginasProcesos Basicos de ManufacturaJ Carlos Arreola100% (1)

- TAREADocumento5 páginasTAREAGian Islas DominguezAún no hay calificaciones

- Tema Completo PLASTICOSDocumento426 páginasTema Completo PLASTICOSJamer Rocha HernandezAún no hay calificaciones

- Inv Polimeros U5 Equipo2Documento15 páginasInv Polimeros U5 Equipo2Luis Enrique ChavezAún no hay calificaciones

- Moldeo Plásticos ProcesosDocumento7 páginasMoldeo Plásticos Procesosangel amadorAún no hay calificaciones

- Cuestionario de Plasticos - TrabajoDocumento12 páginasCuestionario de Plasticos - TrabajoEduardo SalasAún no hay calificaciones

- Procesos de Conservación de MasaDocumento8 páginasProcesos de Conservación de MasaJUAN ANTONIO DE LA CRUZ GOMEZAún no hay calificaciones

- Fabricacion Polea AutomotrizDocumento16 páginasFabricacion Polea AutomotrizSarahi Espinosa60% (5)

- Procesos de extrusión e inyección de plásticosDocumento39 páginasProcesos de extrusión e inyección de plásticosHimeko ChanAún no hay calificaciones

- Extrusión moldeo principalesDocumento12 páginasExtrusión moldeo principalesAli DorantesAún no hay calificaciones

- Moldeo Por InyecciónDocumento17 páginasMoldeo Por Inyecciónmarcus2210Aún no hay calificaciones

- La Extrusión Es Un Proceso Fundamental de FormadoDocumento2 páginasLa Extrusión Es Un Proceso Fundamental de FormadoRichard Alexander BlancoAún no hay calificaciones

- Los Diferentes Tipos de Moldes y Los Materiales de ConstrucciónDocumento16 páginasLos Diferentes Tipos de Moldes y Los Materiales de ConstrucciónCesar Lucas García100% (1)

- Procesamiento de Ceramicos, Vidrios y SuperconductoresDocumento17 páginasProcesamiento de Ceramicos, Vidrios y SuperconductoresOrlando Charis PerezAún no hay calificaciones

- Procesos de manufactura embutido profundoDocumento12 páginasProcesos de manufactura embutido profundoAnonymous 5h5cZUAún no hay calificaciones

- ManuFactUra PrensadoDocumento14 páginasManuFactUra Prensado5974234Aún no hay calificaciones

- Metodos de Nose QueDocumento12 páginasMetodos de Nose QueEzequiel BeltranAún no hay calificaciones

- Procesos de Manufactura Especiales de Empresas de La RegiónDocumento7 páginasProcesos de Manufactura Especiales de Empresas de La RegiónJosé Eduardo Córdova CarrilloAún no hay calificaciones

- Procesos de manufactura: Laminado y trefiladoDocumento14 páginasProcesos de manufactura: Laminado y trefiladoedsonAún no hay calificaciones

- Trefilado de alambre de cobre UNIDocumento19 páginasTrefilado de alambre de cobre UNIPierre CornejoAún no hay calificaciones

- Deformacion Plastica - Taller de ManufacturaDocumento13 páginasDeformacion Plastica - Taller de ManufacturaEduardo KhabilAún no hay calificaciones

- Matriceria Cuestionario ML PDFDocumento10 páginasMatriceria Cuestionario ML PDFLuis PilcoAún no hay calificaciones

- Dina MicaDocumento8 páginasDina MicaWilmer MelendezAún no hay calificaciones

- Informe LaminadoDocumento36 páginasInforme LaminadoGuillermo Espinoza RivasAún no hay calificaciones

- Moldeo por inyección de termoplásticos: conceptos, procesos y maquinariaDocumento8 páginasMoldeo por inyección de termoplásticos: conceptos, procesos y maquinariadario100% (1)

- Guia Tecnica de Envases y EmbalajesDocumento7 páginasGuia Tecnica de Envases y EmbalajesmerlylambayequeAún no hay calificaciones

- Cuestionario Manufactura 2Documento6 páginasCuestionario Manufactura 2Carlos MartinezAún no hay calificaciones

- Capitulo 12Documento9 páginasCapitulo 12Alejandro PaizAún no hay calificaciones

- ReasDocumento1 páginaReasAlejandro PaizAún no hay calificaciones

- 623 1309 1 PBDocumento5 páginas623 1309 1 PBAlejandro PaizAún no hay calificaciones

- Capitulo 8Documento19 páginasCapitulo 8Alejandro PaizAún no hay calificaciones

- Revo LoDocumento1 páginaRevo LoAlejandro PaizAún no hay calificaciones

- EnglobaDocumento1 páginaEnglobaAlejandro PaizAún no hay calificaciones

- Capitulo 6Documento9 páginasCapitulo 6Alejandro PaizAún no hay calificaciones

- Capitulo 13Documento13 páginasCapitulo 13Alejandro PaizAún no hay calificaciones

- 2) Unas Tijeras de Podar Puede Cortar Grandes Ramas de Árboles Sin Ejercer Demasiada Fuerza. ¿ ADocumento5 páginas2) Unas Tijeras de Podar Puede Cortar Grandes Ramas de Árboles Sin Ejercer Demasiada Fuerza. ¿ AAlejandro PaizAún no hay calificaciones

- Definición de Tratados de Libre Comercio (TLC) y Sus Categorías Más ImportantesDocumento1 páginaDefinición de Tratados de Libre Comercio (TLC) y Sus Categorías Más ImportantesAlejandro PaizAún no hay calificaciones

- NecidadesDocumento2 páginasNecidadesAlejandro PaizAún no hay calificaciones

- Revo LoDocumento1 páginaRevo LoAlejandro PaizAún no hay calificaciones

- 3.2 La Ecuación General de Conservación en Un Volumen de ControlDocumento11 páginas3.2 La Ecuación General de Conservación en Un Volumen de ControlAlejandro PaizAún no hay calificaciones

- Capitulo 7Documento16 páginasCapitulo 7Alejandro PaizAún no hay calificaciones

- LevantamientoDocumento4 páginasLevantamientoAlejandro PaizAún no hay calificaciones

- SigueDocumento1 páginaSigueAlejandro PaizAún no hay calificaciones

- Ley de DarcyDocumento1 páginaLey de DarcyAlejandro PaizAún no hay calificaciones

- ReasaDocumento2 páginasReasaAlejandro PaizAún no hay calificaciones

- Ley de DarcyDocumento2 páginasLey de Darcyalvaro david baldiviezo calllisayaAún no hay calificaciones

- LamiamnDocumento1 páginaLamiamnAlejandro PaizAún no hay calificaciones

- LiilDocumento1 páginaLiilAlejandro PaizAún no hay calificaciones

- Suponga Que El Numero de Accidentes de Trabajo Que Se Producen Por Semana en Una Fabrica Sigue La Ley de Poisson de Manera Que La Probabilidad de QueDocumento1 páginaSuponga Que El Numero de Accidentes de Trabajo Que Se Producen Por Semana en Una Fabrica Sigue La Ley de Poisson de Manera Que La Probabilidad de QueAlejandro PaizAún no hay calificaciones

- LeksiaDocumento1 páginaLeksiaAlejandro PaizAún no hay calificaciones

- Fu LuDocumento2 páginasFu LuAlejandro PaizAún no hay calificaciones

- Volumen de Control.3Documento3 páginasVolumen de Control.3Alejandro PaizAún no hay calificaciones

- Unidad #4Documento38 páginasUnidad #4Alejandro PaizAún no hay calificaciones

- Volumen de Control.3Documento3 páginasVolumen de Control.3Alejandro PaizAún no hay calificaciones

- Flujo Laminar, Turbulento y Número de ReynoldsDocumento3 páginasFlujo Laminar, Turbulento y Número de ReynoldsAlejandro PaizAún no hay calificaciones

- UNIDAD #4, ResumenDocumento18 páginasUNIDAD #4, ResumenAlejandro PaizAún no hay calificaciones

- Ley de DarcyDocumento3 páginasLey de Darcyalvaro david baldiviezo calllisayaAún no hay calificaciones

- Herramientas Manuales Mecanicas y PortatilesDocumento20 páginasHerramientas Manuales Mecanicas y Portatilesguelvis cedeñoAún no hay calificaciones

- Andia Unifranz Negocios Internacionales CasoDocumento6 páginasAndia Unifranz Negocios Internacionales CasoPaul Josue Baltazar Mendoza100% (1)

- Determinación del proceso de mecanizado de un engranaje recto de acero 4320Documento51 páginasDeterminación del proceso de mecanizado de un engranaje recto de acero 4320denilson HcAún no hay calificaciones

- Trabajo FinalDocumento28 páginasTrabajo FinalJose SamaniegoAún no hay calificaciones

- Derechos mineros GuatemalaDocumento2 páginasDerechos mineros GuatemalaGustavo NormannsAún no hay calificaciones

- Libro ProyectDocumento192 páginasLibro ProyectMaritssa HuillcaAún no hay calificaciones

- Catalogo ES (MACRODENT - BAIRES)Documento33 páginasCatalogo ES (MACRODENT - BAIRES)VirCorAún no hay calificaciones

- Catálogo Comercializadora de Herramientas CGDocumento371 páginasCatálogo Comercializadora de Herramientas CGJair ClevesAún no hay calificaciones

- Análisis de Un ObjetoDocumento6 páginasAnálisis de Un ObjetoMochigato NcAún no hay calificaciones

- Corte Orbital AXXAIR CC 122Documento3 páginasCorte Orbital AXXAIR CC 122Renan RoqueAún no hay calificaciones

- Tratamientos térmicos, químicos y mecánicos de los metalesDocumento8 páginasTratamientos térmicos, químicos y mecánicos de los metalesenmanuelAún no hay calificaciones

- Nom 033 ScfiDocumento36 páginasNom 033 ScfiLuis Manuel Guzmán CornonaAún no hay calificaciones

- 01.caja de Herramientas en Planta ConcentradoraDocumento7 páginas01.caja de Herramientas en Planta ConcentradorafreddyAún no hay calificaciones

- Electroquímica Celdas Electroliticas: PreuniversitarioDocumento37 páginasElectroquímica Celdas Electroliticas: PreuniversitarioSebastian TafurAún no hay calificaciones

- Calefactor de Aceite Usado de Journey To ForeverDocumento6 páginasCalefactor de Aceite Usado de Journey To ForeverLeonardo PiccininiAún no hay calificaciones

- Pulvimetalurgia-Metalurgia polvosDocumento46 páginasPulvimetalurgia-Metalurgia polvosNéstor Enrique Rodríguez GarcíaAún no hay calificaciones

- ENCOFRAD1Documento14 páginasENCOFRAD1Jordan Peña OtinianoAún no hay calificaciones

- Corte de Roscas (Machelos y Terrajas)Documento11 páginasCorte de Roscas (Machelos y Terrajas)cesarsalas454Aún no hay calificaciones

- Usos Del PlatinoDocumento7 páginasUsos Del Platinoclucero9Aún no hay calificaciones

- Proceso Limpieza Pasivado Del Acero Inoxidable Ercoclean Inox Gel PasivanteDocumento2 páginasProceso Limpieza Pasivado Del Acero Inoxidable Ercoclean Inox Gel Pasivantejuan camiloAún no hay calificaciones

- Proceso de Prod-WPS OfficeDocumento17 páginasProceso de Prod-WPS Officeronilso ibarraAún no hay calificaciones

- Tipos, Designacion y Caracteristicas de Los Pernos Jhayo Flores Mep 2020 4BDocumento13 páginasTipos, Designacion y Caracteristicas de Los Pernos Jhayo Flores Mep 2020 4BJhayo Flores AranzamendiAún no hay calificaciones

- Antonio Planells - La Moneda Antigua de Ibiza-Antonio Planells (1980)Documento169 páginasAntonio Planells - La Moneda Antigua de Ibiza-Antonio Planells (1980)Alex SironiAún no hay calificaciones

- Listado de Inventario A 23 Dic 2020Documento54 páginasListado de Inventario A 23 Dic 2020Conductor MigaAún no hay calificaciones

- Trabajo de Ingeniería de FluidosDocumento4 páginasTrabajo de Ingeniería de FluidosALAN VILCHIS MENDEZAún no hay calificaciones

- Paso A Paso CubiloteDocumento2 páginasPaso A Paso CubiloteAuxiliar FundiciónAún no hay calificaciones

- Ficha Aluminios AA1100Documento1 páginaFicha Aluminios AA1100Stewart NovoaAún no hay calificaciones

- Ficha Tecnica Lamina ZintroalumDocumento13 páginasFicha Tecnica Lamina ZintroalumLaura Morales PozosAún no hay calificaciones

- Estructura de acero y maderaDocumento7 páginasEstructura de acero y maderaAnthony Bracho50% (2)

- Perú país mineroDocumento3 páginasPerú país mineroAlex SxeAún no hay calificaciones