Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Fo Ira Lsa+Audit

Cargado por

Leticia RangelDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Fo Ira Lsa+Audit

Cargado por

Leticia RangelCopyright:

Formatos disponibles

Auditoria LPA

GROUP PROCESS LPA CHECK LIST (PU) PRACTICA MANDATORIA

Plantilla

Datos del Auditor M= 1er turno T=2do turno N= 3er turno

O = OK

Nivel: Fecha ………………………………………….

Equipo: Día LUNES MARTES MIERCOLES JUEVES VIERNES SABADO DOMINGO

X = NOK

Firma: Turno M T N M T N M T N M T N M T N M T N M T N

Proceso auditado: N/A = No aplica

ITEM Nivel 1 Nivel 2 Nivel 3 Comentarios

SEGURIDAD Y MEDIO AMBIENTE

1 ¿El Colega conoce la Política de Seguridad y Medio Ambiente de Webasto y sabe donde consultarla?

¿El Colega cuenta con su EPP usa su completo y esta en buen estado, de acuerdo a la WI de la estación

2

o área?

3 ¿El Colega sabe como identificar los químicos y tiene etiquetados sus envases?

(Ejemplo: Etiqueta (rombo de seguridad) presente, completa y en buen estado, colega conoce el significado)

4 ¿El Colega sabe como identificar sus contenedores de residuos y los tiene etiquetados?

(Ejemplo: Contenedor identificado según su categoría por ejemplo: Residuos peligrosos, se encuentra limpio, en orden y sin material excedente)

5 ¿El Colega sabe que hacer en caso de emergencia y a donde dirigirse?

(Ejemplo: Conoce la ruta de evacuación, puntos de reunión y a quien acudir en caso de emergencia)

6 ¿Se realiza el cambio de filtros de aire de la prensa y se registra en el formato de TPM?

(Revisar el formato de TPM de la prensa para asegurar el cambio de filtro por turno, por día o como este definido)

7 ¿Han sido usado los kits de derrames?

(Verificar el inventario fisico)

PARTE PRODUCTO

8 Esta la liberación de la primera, mitad y ultima pieza y el check list esta llenado correctamente?

La inspección final se realiza según la hoja de inspección final y se registran los hallazgos en la hoja de

9

100% inspección/GP12

El rack de producto terminado se encuentra en buen estado y libre de suciedad así como libre de etiquetas

10

obsoletas (Identificado correctamente).

El producto es empacado según la hoja de empaque y la etiqueta master corresponde al PN y cantidad

11

correcta

El uso del equipo para la seguridad del producto sea correcto para la manipulacion de la estacion (guantes

12

de latex,lentes,mandil,botas y paños alto desempeño azul)

Estan las muestras limites disponibles, identificadas y son entendidas por el operador? (Boundary samples

13

o muestras limite)

14 El operador porta la camisa o gafete de estacion critica.

Control del Primer

15

Revisar: Caducidad, método, control, shake.

El proceso de encapsulado cumple con los requerimientos y pruebas de calidad?

16

(fragmentación, scalp, adhesión) PU

Revisar marca o sello de homologación en cristal CCC de acuerdo a la Ayuda Visual

17

Poka Yokes: Revisar validación de poka yokes, registro, funcionalidad, método de validación. Tomar 3

18

ejemplos (Revisar kuku)

El material NO CONFORME es identificado, y las etiquetas están correctamente llenadas. (Cantidad, no.

19

De parte, fecha, firma, etc)

20 El material no conforme se encuentra en los dispositivos de SCRAP color Rojo.

Los componentes en linea se encuentran: identificados segun NUMERO DE PARTE (rack, dispositivo, bin

21 y/o carro), el nivel de ingenieria correcto, la ubicación fisica correcta, contenedores correctos y limpios.

(Auditar 3 estaciones min)

PROCESO

Están definidos los parámetros de proceso y estos cumplen con las especificaciones?

22

Revisar hoja de parámetros, ayudas visuales y registros de los parámetros

Hojas de chequeo IN PROCESS llenadas y firmadas (Min. de 4 estaciones (PU Min. 1) - listar estaciones

23

en comentarios).

24 Instrucción de Set-Up completa y firmada. (Nota estación al azar).

¿Las estaciones se encuentran identificadas con las características de seguridad D, DELTA INVERTIDA y

25 CC donde corresponda y el operador, auditor y supervisor entienden el riesgo que implica el no liberar

correctamente el proceso-producto?. ¿Conocen el término de responsabilidad civil de nuestros productos?

Instrucción de Trabajo Estándar, se encuentra disponible y corresponde al PN, esta firmada, no tiene

26

espacios en blanco y no es obsoleta?

Control de retrabajos: existe un listado, una desviación aprobada, método y validación? (Revisar listado de

27

retrabajos, WI disponibles y desviación cuando aplique)

28 Los retrabajos son controlados y registrados?

Los químicos en la operación son controlados según la instrucción de trabajo (Temperatura, fecha de

29

caducidad)?

El operador y capitán pueden demostrar el funcionamiento correcto de los pokayokes? (Rabbit test)

30

Auditar al azar 3 operaciones acc. Listado de poka yokes(enfatizar CC)

WIMS Rev.2.0 FO_IR_LPA Audit

Datos del Auditor M= 1er turno T=2do turno N= 3er turno

O = OK

Nivel: Fecha ………………………………………….

Equipo: Día LUNES MARTES MIERCOLES JUEVES VIERNES SABADO DOMINGO

X = NOK

Firma: Turno M T N M T N M T N M T N M T N M T N M T N

Proceso auditado: N/A = No aplica

ITEM Nivel 1 Nivel 2 Nivel 3 Comentarios

Están todos los gages en la estación y cumplen con: vigencia de calibración, etiqueta o identificación de

laboratorio para los gages en la estación, están buen estado (sin daños o mal funcionamiento) revisar plan

31

de calibración en laboratorio. Nombre gage y Fecha de

calibración:____________________________________

32 El proceso de escalación es conocido y aplicado según la regla de paro al defecto?

SISTEMA

¿La documentacion de apoyo al proceso son controlados?

¿Los cambios son identificados en amarillo y contienen número de PECR?

33

Verificar con el dueño del documentos

PFMEA/PLAN CONTROL/WI/DIAGRAMA/FLUJO/REGISTROS/CC/PROCEDIMIENTOS

¿Coinciden los parámetros de la estación con lo establecido en el plan de control?

34

(Revisar 3 estaciones)

Información entre PFMEA, Plan de Control, Diagrama de Flujo.

35 Revisar la secuencia y nombre de los procesos, equipo Core Team, método de control. ¿Coincide la

información entre documentos y la línea de producción?

La información establecida en los formatos como: set-up checksheet, FML, hoja de parametros. ¿Coincide

36

con lo establecido en el plan de control?

Revisar Desviaciones de proceso o producto, listado maestro, vigencia, aprobada por los gerentes.

37

38 Matriz de Entrenamiento de Operador vigente (verificar 5 operadores o 5 estaciones)

39 Alertas de calidad vigentes, personal conoce la alerta de calidad, reclamo del cliente o problema interno.

Las características criticas de la seguridad son conocidas por todos los niveles de la organización y cual

40

es su correcta identificación? operador, capitán, supervisor, QE,ME,QA y Gerentes

Están los registros de trazabilidad partes de seguridad disponibles y los registros son guardados acc al

41 procedimiento? Cristal, cortinillas, telas, químicos, motores piezas plásticas identificadas como D/TLD o

DELTA INVERTIDA (Pedir registros del día anterior y de la semana anterior)

Las CARACTERISITICAS CRITICAS están identificadas en las instrucciones de trabajo, PFMEA y PLAN

42

CONTROL? Pedir listado de características criticas.

¿Los KPI de la operación se documentan diariamente? Existen acciones definidas en caso de no cumplir

43

con el objetivo? (FTT, Scrap y OLE).

Las actividades de mantenimiento preventivo han sido completadas en tiempo y forma? Seleccionar 2

44

maquinas al azar y pedir evidencia de los últimos 2 PM así como el registro del plan mantenimiento.

VOZ DEL CLIENTE

Los reclamos del cliente son informados a todo el personal en base diaria? Q-calidad(QE/ME/SUP) y

45

alerta de calidad vigentes.

Existe evidencia de las acciones correctivas implementadas de cada reclamo del cliente así como análisis

46

de causa raíz? 8Ds, PDCA

Las auditorias de producto son conducidas de acuerdo al plan y hay acciones tomadas de los hallazgos?

47

Revisar PDCA de auditoría de producto con auditor de la línea.

Los hallazgo de las inspecciones finales/CARE / GP12 son informados y existen acciones para eliminar la

48

reincidencia? (Revisar pareto de GP-12 y acciones)

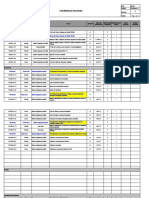

% de LPA= (Tot. Preg - Hallazgos / Tot. Preguntas)*100

Evaluación LPA: %=(Tot. preg-Tot. Halla/ Tot de preg)*100 Lunes Martes Miércoles Jueves Viernes Sábado Domingo

% >=95 M

% 88-94 T

% <= 87 N

Printed Versions Uncontrolled.

DOCUMENT-NAME DOCUMENT-NO VERSION

2

Auditorias de Proceso LPA FO_LPA Audit

Proprietary and Confidential

WIMS Rev.2.0 FO_IR_LPA Audit

Auditoria LPA

GROUP PROCESS LPA CHECK LIST (VW324) PRACTICA MANDATORIA

Plantilla

Datos del Auditor M= 1er turno T=2do turno N= 3er turno

O = OK

Nivel: Fecha ………………………………………….

Equipo: Día LUNES MARTES MIERCOLES JUEVES VIERNES SABADO DOMINGO

X = NOK

Firma: Turno M T N M T N M T N M T N M T N M T N M T N

Proceso auditado: N/A = No aplica

ITEM Nivel 1 Nivel 2 Nivel 3 Comentarios

SEGURIDAD Y MEDIO AMBIENTE

1 ¿El Colega conoce la Política de Seguridad y Medio Ambiente de Webasto y sabe donde consultarla?

¿El Colega cuenta con su EPP usa su completo y esta en buen estado, de acuerdo a la WI de la estación

2

o área?

3 ¿El Colega sabe como identificar los químicos y tiene etiquetados sus envases?

(Ejemplo: Etiqueta (rombo de seguridad) presente, completa y en buen estado, colega conoce el significado)

4 ¿El Colega sabe como identificar sus contenedores de residuos y los tiene etiquetados?

(Ejemplo: Contenedor identificado según su categoría por ejemplo: Residuos peligrosos, se encuentra limpio, en orden y sin material excedente)

5 ¿El Colega sabe que hacer en caso de emergencia y a donde dirigirse?

(Ejemplo: Conoce la ruta de evacuación, puntos de reunión y a quien acudir en caso de emergencia)

PARTE PRODUCTO

¿Existe la liberación de la primera, mitad y ultima pieza del proceso y el check list esta llenado

6

correctamente?

¿La inspección final se realiza de acuerdo al check list de la operación final y se registran los hallazgos

7

encontrados en la hoja de 100% inspección / GP12?

¿El rack de producto terminado se encuentra en buen estado y libre de suciedad así como libre de

8

etiquetas obsoletas (Identificado correctamente) ?

¿El producto es empacado según la hoja de empaque y la etiqueta master corresponde al número de

9

parte y cantidad correcta?

¿Están definidos los parámetros de ruido, esfuerzo y antipinch en las cabinas de ruido y cumplen con las

10

especificaciones establecidas, el registro de fallas es llenado correctamente?.

Estan las muestras limites disponibles, identificadas y son entendidas por el operador? (Boundary samples

11

o muestras limite)

Se tiene establecido el control de los parámetros de la aplicación de Uretano (VW324)? (Revisar FA600,

12

hoja de set up)

13 Peel test se hace y se cumple con el requerimiento según las instrucción de trabajo? (VW324)

Control del Primer

14

Revisar: Caducidad, método de aplicación, control del producto.

Se encuentra los dispositivos de control en la operación y tiene la etiqueta de calibración actualizada?

15

(Vernier, indicador de caratula, celdas de carga, pistolas de torque).

16 Revisar marca en cristal CCC de acuerdo a la Ayuda Visual (VW)

Poka Yokes: Revisar validación de poka yokes, registro, funcionalidad, método de validación.

17

Tomar 3 ejemplos

ESD (Manejo de componentes electroestáticos, tapete, talonera, manejo correcto del material, empaque

18

del material, etc)

El material NO CONFORME es identificado, y las etiquetas están correctamente llenadas. (Cantidad, no.

19

de parte, fecha, firma, etc)

20 ¿El material no conforme se encuentra en los dispositivos de SCRAP color Rojo?

¿Los componentes en linea se encuentran: identificados segun NUMERO DE PARTE (rack, dispositivo,

21 bin y/o carro), el nivel de ingenieria correcto, la ubicación fisica correcta, contenedores correctos y

limpios?. (Auditar 3 estaciones min)

22 El operador usa su equipo de protección personal? (Gafas, guantes, zapatos de seguridad etc.)

23 ¿Se cumple el TPM en las líneas de producción de acuerdo al programa establecido?

PROCESO

Están definidos los parámetros de proceso y estos cumplen con las especificaciones?

24

Revisar hoja de parámetros, ayudas visuales y registros de los parámetros

¿Se encuentran las hojas de chequeo IN PROCESS llenadas corectmente y con firmas? (Min. de 4

25

estaciones, listar estaciones en comentarios).

26 ¿Existe la Instrucción de Set-Up completa y firmada? (Nota estación al azar).

¿Las estaciones se encuentran identificadas con las características de seguridad D, DELTA INVERTIDA y

27 CC donde corresponda y el operador, auditor y supervisor entienden el riesgo que implica el no liberar

correctamente el proceso-producto?. ¿Conocen el término de responsabilidad civil de nuestros productos?

¿Se encuentra disponible la Instrucción de Trabajo Estándar y ésta corresponde al número de parte, se

28

encuentra firmada, no tiene espacios en blanco y no esta obsoleta?

Control de retrabajos: ¿existe un listado, una desviación aprobada, método y validación? (Revisar listado

29

de retrabajos, WI disponibles y desviación cuando aplique)

30 Los retrabajos son controlados y registrados?

WIMS Rev.2.0 FO_IR_LPA Audit

Datos del Auditor M= 1er turno T=2do turno N= 3er turno

O = OK

Nivel: Fecha ………………………………………….

Equipo: Día LUNES MARTES MIERCOLES JUEVES VIERNES SABADO DOMINGO

X = NOK

Firma: Turno M T N M T N M T N M T N M T N M T N M T N

Proceso auditado: N/A = No aplica

ITEM Nivel 1 Nivel 2 Nivel 3 Comentarios

Los químicos en la operación son controlados según la instrucción de trabajo (Temperatura, fecha de

31

caducidad)?

Verificar etiqueta de aprobación del tester, contiene fecha / hora correctos (escribir información)

32

PN: Fecha: Hora: Color:

El operador y capitán pueden demostrar el funcionamiento correcto de los pokayokes? (Rabbit test)

33

Auditar al azar 3 operaciones acc. Listado de poka yokes (enfatizar CC).

Están todos los gages en la estación y cumplen con: vigencia de calibración, identificada el área de gages

34 en la estación, están buen estado (sin daños o mal funcionamiento) revisar plan de calibración en

laboratorio. Nombre gage y Fecha de calibración:____________________________________

35 El proceso de escalación es conocido y aplicado según la regla de paro al defecto?

SISTEMA

¿La documentacion de apoyo al proceso son controlados?

¿Los cambios son identificados en amarillo y contienen número de PECR?

36

Verificar con el dueño del documentos

PFMEA/PLAN CONTROL/WI/DIAGRAMA/FLUJO/REGISTROS/CC/PROCEDIMIENTOS

¿Coinciden los parámetros de la estación con lo establecido en el plan de control?

37

(Revisar 3 estaciones)

Información de PFMEA, Plan de Control, Diagrama de Flujo.

38 Revisar la secuencia y nombre de los procesos, equipo de Core Team, método de control. ¿Coincide la

información entre documentos y la línea de producción?

La información establecida en los formatos como: set-up checksheet, FML, hoja de parametros. ¿Coincide

39

con lo establecido en el plan de control?

Desviaciones de proceso o producto y el listado maestro, se encuentran vigentes y aprobados por los

40

gerentes?

41 ¿La Matriz de Entrenamiento del Operador se encuentra vigente? (verificar 5 operadores o 5 estaciones)

42 Alertas de calidad vigentes, personal conoce la alerta de calidad, reclamo del cliente o problema interno.

Las características criticas de la seguridad están identificadas en la operación y son conocidas por todos

43

los niveles de la organización? operador, capitán, supervisor, QE,ME,QA y Gerentes

Existen los registros de trazabilidad de las partes de seguridad? Y los registros son guardados de acuerdo

44 al procedimiento? Cristal, cortinillas, telas, químicos, motores piezas plásticas identificadas como D/TLD o

DELTA INVERTIDA (Pedir registros del día anterior y de la semana anterior)

Las CARACTERISITICAS CRITICAS están identificadas en las instrucciones de trabajo, PFMEA y PLAN

45

CONTROL? Pedir listado de características criticas.

¿Los KPI de la operación se documentan diariamente? Existen acciones definidas en caso de no cumplir

46

con el objetivo? (FTT, Scrap y OLE).

Las actividades de mantenimiento preventivo han sido completadas en tiempo y forma? Seleccionar 2

47

maquinas al azar y pedir evidencia de los últimos 2 TPM así como el registro del plan mantenimiento.

VOZ DEL CLIENTE

¿Se mantienen registros de los reclamos del cliente y son informados a todo el personal? Por parte de

48

Calidad(QE/ME/SUP) las alertas de calidad se encuentran vigentes?.

Existe evidencia de las acciones correctivas implementadas de cada reclamo del cliente así como análisis

49

de causa raíz? 8Ds, PDCA

Las auditorias de producto se realizan de acuerdo al plan de auditorías y se documentan las acciones

50

tomadas de los hallazgos encontrados? Revisar PDCA de auditoría de producto con auditor de la línea.

Los hallazgos de las inspecciones finales / CARE / GP12 son informados y existen acciones para eliminar

51

la reincidencia? (Revisar pareto de GP-12 y acciones)

% de LPA= (Tot. Preg - Hallazgos / Tot. Preguntas)*100

Evaluación LPA: %=(Tot. preg-Tot. Halla/ Tot de preg)*100 Lunes Martes Miércoles Jueves Viernes Sábado Domingo

% >=95 M

% 88-94 T

% <= 87 N

Printed Versions Uncontrolled.

DOCUMENT-NAME DOCUMENT-NO VERSION

2

Auditorias de Proceso LPA FO_LPA Audit

Proprietary and Confidential

WIMS Rev.2.0 FO_IR_LPA Audit

Auditoria LPA

GROUP PROCESS LPA CHECK LIST (CD533) PRACTICA MANDATORIA

Plantilla

Datos del Auditor M= 1er turno T=2do turno N= 3er turno

O = OK

Nivel: Fecha ………………………………………….

Equipo: Día LUNES MARTES MIERCOLES JUEVES VIERNES SABADO DOMINGO

X = NOK

Firma Turno M T N M T N M T N M T N M T N M T N M T N

Proceso auditado: N/A = No aplica

ITEM Nivel 1 Nivel 2 Nivel 3 Comentarios

SEGURIDAD Y MEDIO AMBIENTE

1 ¿El Colega conoce la Política de Seguridad y Medio Ambiente de Webasto y sabe donde consultarla?

¿El Colega cuenta con su EPP usa su completo y esta en buen estado, de acuerdo a la WI de la estación

2

o área?

3 ¿El Colega sabe como identificar los químicos y tiene etiquetados sus envases?

(Ejemplo: Etiqueta (rombo de seguridad) presente, completa y en buen estado, colega conoce el significado)

4 ¿El Colega sabe como identificar sus contenedores de residuos y los tiene etiquetados?

(Ejemplo: Contenedor identificado según su categoría por ejemplo: Residuos peligrosos, se encuentra limpio, en orden y sin material excedente)

5 ¿El Colega sabe que hacer en caso de emergencia y a donde dirigirse?

(Ejemplo: Conoce la ruta de evacuación, puntos de reunión y a quien acudir en caso de emergencia)

PARTE PRODUCTO

¿Existe la liberación de la primera, mitad y ultima pieza del proceso y el check list esta llenado

6

correctamente?

¿La inspección final se realiza de acuerdo al check list de la operación final y se registran los hallazgos

7

encontrados en la hoja de 100% inspecciónado / GP12?

¿El rack de producto terminado se encuentra en buen estado y libre de suciedad así como libre de

8

etiquetas obsoletas (Identificado correctamente) ?

¿El producto es empacado según la hoja de empaque y la etiqueta master corresponde al PN y cantidad

9

correcta?

¿Están definidos los parámetros de esfuerzo y antipinch en las cabinas de ruido y cumplen con las

10 especificaciones establecidas, el registro de fallas es llenado correctamente?. No se presenta ruido en la

cortinilla?

Estan las muestras limites disponibles, identificadas y son entendidas por el operador? (Boundary samples

11

o muestras limite)

12 Se tiene establecido el control de los parámetros de la aplicación de Uretano (CD533)?

13 Peel test se hace y se cumple con el requerimiento según las instrucción de trabajo? (CD533)

Control del Primer

14

Revisar: Caducidad, método de aplicación, control del producto, shake.

¿La prueba de agua se realiza de acuerdo a la frecuencia establecida y se documentan las acciones de

15

las fugas encontradas?

Revisar marca en cristal CCC para China, N de Brasil y E9 de Europa de acuerdo a la Ayuda Visual

16

(CD533)

Poka Yokes: Revisar validación de poka yokes, registro, funcionalidad, método de validación.

17

Tomar 3 ejemplos

ESD (Manejo de componentes electroestáticos, tapete, talonera, manejo correcto del material, empaque

18

del material, etc)

19 Las estaciones de trabajo operan de manera automática?

El material NO CONFORME es identificado, y las etiquetas están correctamente llenadas. (Cantidad, no.

20

de parte, fecha, firma, etc)

21 ¿El material no conforme se encuentra en los dispositivos de SCRAP color Rojo?

¿Los componentes en linea se encuentran: identificados segun NUMERO DE PARTE (rack, dispositivo,

22 bin y/o carro), el nivel de ingenieria correcto, la ubicación fisica correcta, contenedores correctos y

limpios?. (Auditar 3 estaciones min)

23 El operador usa su equipo de protección personal? (Gafas, guantes, zapatos de seguridad etc.)

24 ¿Se cumple el TPM en las líneas de producción de acuerdo al programa establecido?

PROCESO

Están definidos los parámetros de proceso y estos cumplen con las especificaciones?

25

Revisar hoja de parámetros, ayudas visuales y registros de los parámetros

¿Se encuentran las hojas de chequeo IN PROCESS llenadas corectmente y con firmas? (Min. de 4

26

estaciones, listar estaciones en comentarios).

27 ¿Existe la Instrucción de Set-Up completa y firmada? (Nota estación al azar).

¿Las estaciones se encuentran identificadas con las características de seguridad D, DELTA INVERTIDA y

28 CC donde corresponda y el operador, auditor y supervisor entienden el riesgo que implica el no liberar

correctamente el proceso-producto?. ¿Conocen el término de responsabilidad civil de nuestros productos?

¿Se encuentra disponible la Instrucción de Trabajo Estándar y ésta corresponde al PN, se encuentra

29

firmada, no tiene espacios en blanco y no esta obsoleta?

WIMS Rev.2.0 FO_IR_LPA Audit

Datos del Auditor M= 1er turno T=2do turno N= 3er turno

O = OK

Nivel: Fecha ………………………………………….

Equipo: Día LUNES MARTES MIERCOLES JUEVES VIERNES SABADO DOMINGO

X = NOK

Firma Turno M T N M T N M T N M T N M T N M T N M T N

Proceso auditado: N/A = No aplica

ITEM Nivel 1 Nivel 2 Nivel 3 Comentarios

Control de retrabajos: existe un listado, una desviación aprobada, método y validación? (Revisar listado de

30

retrabajos, WI disponibles y desviación cuando aplique)

31 Los retrabajos son controlados y registrados? Auditar estaciones marcadas como FA/SA/FI y temporales.

Los químicos en la operación son controlados según la instrucción de trabajo (Temperatura, fecha de

32

caducidad)?

Verificar etiqueta de aprobación del tester, contiene fecha / hora correctos (escribir información)

33

PN: Fecha: Hora: Color:

El operador y capitán pueden demostrar el funcionamiento correcto de los pokayokes? (Rabbit test)

34

Auditar al azar 3 operaciones acc. Listado de poka yokes (enfatizar CC).

Están todos los gages en la estación y cumplen con: vigencia de calibración, identificada el área de gages

35 en la estación, están buen estado (sin daños o mal funcionamiento) revisar plan de calibración en

laboratorio. Nombre gage y Fecha de calibración:____________________________________

36 El proceso de escalación es conocido y aplicado según la regla de paro al defecto?

SISTEMA

¿La documentacion de apoyo al proceso son controlados?

¿Los cambios son identificados en amarillo y contienen número de PECR?

37

Verificar con el dueño del documentos

PFMEA/PLAN CONTROL/WI/DIAGRAMA/FLUJO/REGISTROS/CC/PROCEDIMIENTOS

¿Coinciden los parámetros de la estación con lo establecido en el plan de control?

38

(Revisar 3 estaciones)

Información de PFMEA, Plan de Control, Diagrama de Flujo.

39 Revisar la secuencia y nombre de los procesos, personal de Core Team, método de control. ¿Coincide la

información entre documentos y la línea de producción?

La información establecida en los formatos como: set-up checksheet, FML, hoja de parametros. ¿Coincide

40

con lo establecido en el plan de control?

Desviaciones de proceso o producto y el listado maestro, se encuentran vigentes y aprobados por los

41 gerentes?

Auditar estaciones marcadas como FA/SA/FI/ y temporales.

42 ¿La Matriz de Entrenamiento del Operador se encuentra vigente? (verificar 5 operadores o 5 estaciones)

43 Alertas de calidad vigentes, personal conoce la alerta de calidad, reclamo del cliente o problema interno.

Las características criticas de la seguridad están identificadas en la operación y son conocidas por todos

44

los niveles de la organización? operador, capitán, supervisor, QE,ME,QA y Gerentes

Existen los registros de trazabilidad de las partes de seguridad? Y los registros son guardados de acuerdo

45 al procedimiento? Cristal, cortinillas, telas, químicos, motores piezas plásticas identificadas como D/TLD o

DELTA INVERTIDA (Pedir registros del día anterior y de la semana anterior)

Las CARACTERISITICAS CRITICAS están identificadas en las instrucciones de trabajo, PFMEA y PLAN

46

CONTROL? Pedir listado de características criticas.

¿Los KPI de la operación se documentan diariamente? Existen acciones definidas en caso de no cumplir

47

con el objetivo? (FTT, Scrap y OLE).

Las actividades de mantenimiento preventivo han sido completadas en tiempo y forma? Seleccionar 2

48

maquinas al azar y pedir evidencia de los últimos 2 TPM así como el registro del plan mantenimiento.

VOZ DEL CLIENTE

¿Se mantienen registros de los reclamos del cliente y son informados a todo el personal? Por parte de

49

Calidad(QE/ME/SUP) las alertas de calidad se encuentran vigentes?.

Existe evidencia de las acciones correctivas implementadas de cada reclamo del cliente así como análisis

50

de causa raíz? 8Ds, PDCA

Las auditorias de producto se realizan de acuerdo al plan de auditorías y se documentan las acciones

51

tomadas de los hallazgos encontrados? Revisar PDCA de auditoría de producto con auditor de la línea.

Los hallazgos de las inspecciones finales / CARE / GP12 son informados y existen acciones para eliminar

52

la reincidencia? (Revisar pareto de GP-12 y acciones)

% de LPA= (Tot. Preg - Hallazgos / Tot. Preguntas)*100

Evaluación LPA: %=(Tot. preg-Tot. Halla/ Tot de preg)*100 Lunes Martes Miércoles Jueves Viernes Sábado Domingo

% >=95 M

% 88-94 T

% <= 87 N

Printed Versions Uncontrolled.

DOCUMENT-NAME DOCUMENT-NO VERSION

2

Auditorias de Proceso LPA FO_LPA Audit

Proprietary and Confidential

WIMS Rev.2.0 FO_IR_LPA Audit

Auditoria LPA

GROUP PROCESS LPA CHECK LIST (VW361) PRACTICA MANDATORIA

Plantilla

Datos del Auditor M= 1er turno T=2do turno N= 3er turno

O = OK

Nivel: Fecha ………………………………………….

Equipo: Día LUNES MARTES MIERCOLES JUEVES VIERNES SABADO DOMINGO

X = NOK

Firma Turno M T N M T N M T N M T N M T N M T N M T N

Proceso auditado: N/A = No aplica

ITEM Nivel 1 Nivel 2 Nivel 3 Comentarios

SEGURIDAD Y MEDIO AMBIENTE

1 ¿El Colega conoce la Política de Seguridad y Medio Ambiente de Webasto y sabe donde consultarla?

¿El Colega cuenta con su EPP usa su completo y esta en buen estado, de acuerdo a la WI de la estación

2

o área?

3 ¿El Colega sabe como identificar los químicos y tiene etiquetados sus envases?

(Ejemplo: Etiqueta (rombo de seguridad) presente, completa y en buen estado, colega conoce el significado)

4 ¿El Colega sabe como identificar sus contenedores de residuos y los tiene etiquetados?

(Ejemplo: Contenedor identificado según su categoría por ejemplo: Residuos peligrosos, se encuentra limpio, en orden y sin material excedente)

5 ¿El Colega sabe que hacer en caso de emergencia y a donde dirigirse?

(Ejemplo: Conoce la ruta de evacuación, puntos de reunión y a quien acudir en caso de emergencia)

PARTE PRODUCTO

¿Existe la liberación de la primera, mitad y ultima pieza del proceso y el check list esta llenado

6

correctamente?

¿La inspección final se realiza de acuerdo al check list de la operación final y se registran los hallazgos

7

encontrados en la hoja de 100% inspecciónado / GP12?

¿El rack de producto terminado se encuentra en buen estado y libre de suciedad así como libre de

8

etiquetas obsoletas (Identificado correctamente) ?

¿El producto es empacado según la hoja de empaque y la etiqueta master corresponde al PN y cantidad

9

correcta?

¿Están definidos los parámetros de esfuerzo y antipinch en las cabinas de ruido y cumplen con las

10 especificaciones establecidas, el registro de fallas es llenado correctamente?. No se presenta ruido en la

cortinilla?

Estan las muestras limites disponibles, identificadas y son entendidas por el operador? (Boundary samples

11

o muestras limite)

Control del Butilo

12

Revisar: Caducidad, método de aplicación, control del producto, shake.

Se encuentra los dispositivos de control en la operación y tiene la etiqueta de calibración actualizada?

13

(Vernier, indicador de caratula, caliper, celdas de carga, pistolas de torque).

¿La prueba de agua se realiza de acuerdo a la frecuencia establecida y se documentan las acciones de

14

las fugas encontradas?

15 Revisar marca en cristal CCC de acuerdo a la Ayuda Visual (VW 361)

Poka Yokes: Revisar validación de poka yokes, registro, funcionalidad, método de validación.

16

Tomar 3 ejemplos

ESD (Manejo de componentes electroestáticos, tapete, talonera, manejo correcto del material, empaque

17

del material, etc)

18 Las estaciones de trabajo operan de manera automática?

El material NO CONFORME es identificado, y las etiquetas están correctamente llenadas. (Cantidad, no.

19

de parte, fecha, firma, etc)

20 ¿El material no conforme se encuentra en los dispositivos de SCRAP color Rojo?

¿Los componentes en linea se encuentran: identificados segun NUMERO DE PARTE (rack, dispositivo,

21 bin y/o carro), el nivel de ingenieria correcto, la ubicación fisica correcta, contenedores correctos y

limpios?. (Auditar 3 estaciones min)

22 El operador usa su equipo de protección personal? (Gafas, guantes, zapatos de seguridad etc.)

23 ¿Se cumple el TPM en las líneas de producción de acuerdo al programa establecido?

PROCESO

Están definidos los parámetros de proceso y estos cumplen con las especificaciones?

24

Revisar hoja de parámetros, ayudas visuales y registros de los parámetros

¿Se encuentran las hojas de chequeo IN PROCESS llenadas corectmente y con firmas? (Min. de 4

25

estaciones, listar estaciones en comentarios).

26 ¿Existe la Instrucción de Set-Up completa y firmada? (Nota estación al azar).

¿Las estaciones se encuentran identificadas con las características de seguridad D, DELTA INVERTIDA y

27 CC donde corresponda y el operador, auditor y supervisor entienden el riesgo que implica el no liberar

correctamente el proceso-producto?. ¿Conocen el término de responsabilidad civil de nuestros productos?

¿Se encuentra disponible la Instrucción de Trabajo Estándar y ésta corresponde al PN, se encuentra

28

firmada, no tiene espacios en blanco y no esta obsoleta?

Control de retrabajos: existe un listado, una desviación aprobada, método y validación? (Revisar listado de

29

retrabajos, WI disponibles y desviación cuando aplique)

WIMS Rev.2.0 FO_IR_LPA Audit

Datos del Auditor M= 1er turno T=2do turno N= 3er turno

O = OK

Nivel: Fecha ………………………………………….

Equipo: Día LUNES MARTES MIERCOLES JUEVES VIERNES SABADO DOMINGO

X = NOK

Firma Turno M T N M T N M T N M T N M T N M T N M T N

Proceso auditado: N/A = No aplica

ITEM Nivel 1 Nivel 2 Nivel 3 Comentarios

30 Los retrabajos son controlados y registrados? Auditar estaciones marcadas como FA/SA/FI y temporales.

31 El butilo en la operación es controlado según la instrucción de trabajo (Temperatura, fecha de caducidad)?

Verificar etiqueta de aprobación del tester, contiene fecha / hora correctos (escribir información)

32

PN: Fecha: Hora: Color:

El operador y capitán pueden demostrar el funcionamiento correcto de los pokayokes? (Rabbit test)

33

Auditar al azar 3 operaciones acc. Listado de poka yokes (enfatizar CC).

Están todos los gages en la estación y cumplen con: vigencia de calibración, identificada el área de gages

34 en la estación, están buen estado (sin daños o mal funcionamiento) revisar plan de calibración en

laboratorio. Nombre gage y Fecha de calibración:____________________________________

35 El proceso de escalación es conocido y aplicado según la regla de paro al defecto?

SISTEMA

¿La documentacion de apoyo al proceso son controlados?

¿Los cambios son identificados en amarillo y contienen número de PECR?

36

Verificar con el dueño del documentos

PFMEA/PLAN CONTROL/WI/DIAGRAMA/FLUJO/REGISTROS/CC/PROCEDIMIENTOS

¿Coinciden los parámetros de la estación con lo establecido en el plan de control?

37

(Revisar 3 estaciones)

Información de PFMEA, Plan de Control, Diagrama de Flujo.

38 Revisar la secuencia y nombre de los procesos, personal de Core Team, método de control. ¿Coincide la

información entre documentos y la línea de producción?

La información establecida en los formatos como: set-up checksheet, FML, hoja de parametros. ¿Coincide

39

con lo establecido en el plan de control?

Desviaciones de proceso o producto y el listado maestro, se encuentran vigentes y aprobados por los

40 gerentes?

Auditar estaciones marcadas como FA/SA/FI/ y temporales.

41 ¿La Matriz de Entrenamiento del Operador se encuentra vigente? (verificar 5 operadores o 5 estaciones)

42 Alertas de calidad vigentes, personal conoce la alerta de calidad, reclamo del cliente o problema interno.

Las características criticas de la seguridad están identificadas en la operación y son conocidas por todos

43

los niveles de la organización? operador, capitán, supervisor, QE,ME,QA y Gerentes

Existen los registros de trazabilidad de las partes de seguridad? Y los registros son guardados de acuerdo

44 al procedimiento? Cristal, cortinillas, telas, químicos, motores piezas plásticas identificadas como D/TLD o

DELTA INVERTIDA (Pedir registros del día anterior y de la semana anterior)

Las CARACTERISITICAS CRITICAS están identificadas en las instrucciones de trabajo, PFMEA y PLAN

45

CONTROL? Pedir listado de características criticas.

¿Los KPI de la operación se documentan diariamente? Existen acciones definidas en caso de no cumplir

46

con el objetivo? (FTT, Scrap y OLE).

Las actividades de mantenimiento preventivo han sido completadas en tiempo y forma? Seleccionar 2

47

maquinas al azar y pedir evidencia de los últimos 2 TPM así como el registro del plan mantenimiento.

VOZ DEL CLIENTE

¿Se mantienen registros de los reclamos del cliente y son informados a todo el personal? Por parte de

48

Calidad(QE/ME/SUP) las alertas de calidad se encuentran vigentes?.

Existe evidencia de las acciones correctivas implementadas de cada reclamo del cliente así como análisis

49

de causa raíz? 8Ds, PDCA

Las auditorias de producto se realizan de acuerdo al plan de auditorías y se documentan las acciones

50

tomadas de los hallazgos encontrados? Revisar PDCA de auditoría de producto con auditor de la línea.

Los hallazgos de las inspecciones finales / CARE / GP12 son informados y existen acciones para eliminar

51

la reincidencia? (Revisar pareto de GP-12 y acciones)

% de LPA= (Tot. Preg - Hallazgos / Tot. Preguntas)*100

Evaluación LPA: %=(Tot. preg-Tot. Halla/ Tot de preg)*100 Lunes Martes Miércoles Jueves Viernes Sábado Domingo

% >=95 M

% 88-94 T

% <= 87 N

Printed Versions Uncontrolled.

DOCUMENT-NAME DOCUMENT-NO VERSION

2

Auditorias de Proceso LPA FO_LPA Audit

Proprietary and Confidential

WIMS Rev.2.0 FO_IR_LPA Audit

Auditoria LPA

GROUP PROCESS LPA CHECK LIST (J36W) PRACTICA MANDATORIA

Plantilla

Datos del Auditor M= 1er turno T=2do turno N= 3er turno

O = OK

Nivel: Fecha ………………………………………….

Equipo: Día LUNES MARTES MIERCOLES JUEVES VIERNES SABADO DOMINGO

X = NOK

Firma Turno M T N M T N M T N M T N M T N M T N M T N

Proceso auditado: N/A = No aplica

ITEM Nivel 1 Nivel 2 Nivel 3 Comentarios

SEGURIDAD Y MEDIO AMBIENTE

1 ¿El Colega conoce la Política de Seguridad y Medio Ambiente de Webasto y sabe donde consultarla?

¿El Colega cuenta con su EPP usa su completo y esta en buen estado, de acuerdo a la WI de la estación

2

o área?

3 ¿El Colega sabe como identificar los químicos y tiene etiquetados sus envases?

(Ejemplo: Etiqueta (rombo de seguridad) presente, completa y en buen estado, colega conoce el significado)

4 ¿El Colega sabe como identificar sus contenedores de residuos y los tiene etiquetados?

(Ejemplo: Contenedor identificado según su categoría por ejemplo: Residuos peligrosos, se encuentra limpio, en orden y sin material excedente)

5 ¿El Colega sabe que hacer en caso de emergencia y a donde dirigirse?

(Ejemplo: Conoce la ruta de evacuación, puntos de reunión y a quien acudir en caso de emergencia)

PARTE PRODUCTO

¿Existe la liberación de la primera, mitad y ultima pieza del proceso y el check list esta llenado

6

correctamente?

¿La inspección final se realiza de acuerdo al check list de la operación final y se registran los hallazgos

7

encontrados en la hoja de 100% inspecciónado / GP12?

¿El rack de producto terminado se encuentra en buen estado y libre de suciedad así como libre de

8

etiquetas obsoletas (Identificado correctamente) ?

¿El producto es empacado según la hoja de empaque y la etiqueta master corresponde al PN y cantidad

9

correcta?

10 No se presenta ruido en la cortinilla?

Estan las muestras limites disponibles, identificadas y son entendidas por el operador? (Boundary samples

11

o muestras limite)

Control del Butilo

12

Revisar: Caducidad, método de aplicación, control del producto, shake.

Se encuentra los dispositivos de control en la operación y tiene la etiqueta de calibración actualizada?

13

(Vernier, indicador de caratula).

¿La prueba de agua se realiza de acuerdo a la frecuencia establecida y se documentan las acciones de

14

las fugas encontradas?

15 Revisar marca en cristal CCC para China, N de Brasil y E9 de Europa de acuerdo a la Ayuda Visual (J36W)

Poka Yokes: Revisar validación de poka yokes, registro, funcionalidad, método de validación.

16

Tomar 3 ejemplos

ESD (Manejo de componentes electroestáticos, tapete, talonera, manejo correcto del material, empaque

17

del material, etc)

18 Las estaciones de trabajo operan de manera automática?

El material NO CONFORME es identificado, y las etiquetas están correctamente llenadas. (Cantidad, no.

19

de parte, fecha, firma, etc)

20 ¿El material no conforme se encuentra en los dispositivos de SCRAP color Rojo?

¿Los componentes en linea se encuentran: identificados segun NUMERO DE PARTE (rack, dispositivo,

21 bin y/o carro), el nivel de ingenieria correcto, la ubicación fisica correcta, contenedores correctos y

limpios?. (Auditar 3 estaciones min)

22 El operador usa su equipo de protección personal? (Gafas, guantes, zapatos de seguridad etc.)

23 ¿Se cumple el TPM en las líneas de producción de acuerdo al programa establecido?

PROCESO

Están definidos los parámetros de proceso y estos cumplen con las especificaciones?

24

Revisar hoja de parámetros, ayudas visuales y registros de los parámetros

¿Se encuentran las hojas de chequeo IN PROCESS llenadas corectmente y con firmas? (Min. de 4

25

estaciones, listar estaciones en comentarios).

26 ¿Existe la Instrucción de Set-Up completa y firmada? (Nota estación al azar).

¿Las estaciones se encuentran identificadas con las características de seguridad D, DELTA INVERTIDA y

27 CC donde corresponda y el operador, auditor y supervisor entienden el riesgo que implica el no liberar

correctamente el proceso-producto?. ¿Conocen el término de responsabilidad civil de nuestros productos?

¿Se encuentra disponible la Instrucción de Trabajo Estándar y ésta corresponde al PN, se encuentra

28

firmada, no tiene espacios en blanco y no esta obsoleta?

Control de retrabajos: existe un listado, una desviación aprobada, método y validación? (Revisar listado de

29

retrabajos, WI disponibles y desviación cuando aplique)

30 Los retrabajos son controlados y registrados? Auditar estaciones marcadas como FA/SA/FI y temporales.

WIMS Rev.2.0 FO_IR_LPA Audit

Datos del Auditor M= 1er turno T=2do turno N= 3er turno

O = OK

Nivel: Fecha ………………………………………….

Equipo: Día LUNES MARTES MIERCOLES JUEVES VIERNES SABADO DOMINGO

X = NOK

Firma Turno M T N M T N M T N M T N M T N M T N M T N

Proceso auditado: N/A = No aplica

ITEM Nivel 1 Nivel 2 Nivel 3 Comentarios

31 El butilo en la operación es controlado según la instrucción de trabajo (Temperatura, fecha de caducidad)?

Verificar etiqueta de aprobación del tester, contiene fecha / hora correctos (escribir información)

32

PN: Fecha: Hora: Color:

El operador y capitán pueden demostrar el funcionamiento correcto de los pokayokes? (Rabbit test)

33

Auditar al azar 3 operaciones acc. Listado de poka yokes (enfatizar CC).

Están todos los gages en la estación y cumplen con: vigencia de calibración, identificada el área de gages

34 en la estación, están buen estado (sin daños o mal funcionamiento) revisar plan de calibración en

laboratorio. Nombre gage y Fecha de calibración:____________________________________

35 El proceso de escalación es conocido y aplicado según la regla de paro al defecto?

SISTEMA

¿La documentacion de apoyo al proceso son controlados?

¿Los cambios son identificados en amarillo y contienen número de PECR?

36

Verificar con el dueño del documentos

PFMEA/PLAN CONTROL/WI/DIAGRAMA/FLUJO/REGISTROS/CC/PROCEDIMIENTOS

¿Coinciden los parámetros de la estación con lo establecido en el plan de control?

37

(Revisar 3 estaciones)

Información de PFMEA, Plan de Control, Diagrama de Flujo.

38 Revisar la secuencia y nombre de los procesos, personal de Core Team, método de control. ¿Coincide la

información entre documentos y la línea de producción?

La información establecida en los formatos como: set-up checksheet, FML, hoja de parametros. ¿Coincide

39

con lo establecido en el plan de control?

Desviaciones de proceso o producto y el listado maestro, se encuentran vigentes y aprobados por los

40 gerentes?

Auditar estaciones marcadas como FA/SA/FI/ y temporales.

41 ¿La Matriz de Entrenamiento del Operador se encuentra vigente? (verificar 5 operadores o 5 estaciones)

42 Alertas de calidad vigentes, personal conoce la alerta de calidad, reclamo del cliente o problema interno.

Las características criticas de la seguridad están identificadas en la operación y son conocidas por todos

43

los niveles de la organización? operador, capitán, supervisor, QE,ME,QA y Gerentes

Existen los registros de trazabilidad de las partes de seguridad? Y los registros son guardados de acuerdo

44 al procedimiento? Cristal, cortinillas, telas, químicos, motores piezas plásticas identificadas como D/TLD o

DELTA INVERTIDA (Pedir registros del día anterior y de la semana anterior)

Las CARACTERISITICAS CRITICAS están identificadas en las instrucciones de trabajo, PFMEA y PLAN

45

CONTROL? Pedir listado de características criticas.

¿Los KPI de la operación se documentan diariamente? Existen acciones definidas en caso de no cumplir

46

con el objetivo? (FTT, Scrap y OLE).

Las actividades de mantenimiento preventivo han sido completadas en tiempo y forma? Seleccionar 2

47

maquinas al azar y pedir evidencia de los últimos 2 TPM así como el registro del plan mantenimiento.

VOZ DEL CLIENTE

¿Se mantienen registros de los reclamos del cliente y son informados a todo el personal? Por parte de

48

Calidad(QE/ME/SUP) las alertas de calidad se encuentran vigentes?.

Existe evidencia de las acciones correctivas implementadas de cada reclamo del cliente así como análisis

49

de causa raíz? 8Ds, PDCA

Las auditorias de producto se realizan de acuerdo al plan de auditorías y se documentan las acciones

50

tomadas de los hallazgos encontrados? Revisar PDCA de auditoría de producto con auditor de la línea.

Los hallazgos de las inspecciones finales / CARE / GP12 son informados y existen acciones para eliminar

51

la reincidencia? (Revisar pareto de GP-12 y acciones)

% de LPA= (Tot. Preg - Hallazgos / Tot. Preguntas)*100

Evaluación LPA: %=(Tot. preg-Tot. Halla/ Tot de preg)*100 Lunes Martes Miércoles Jueves Viernes Sábado Domingo

% >=95 M

% 88-94 T

% <= 87 N

Printed Versions Uncontrolled.

DOCUMENT-NAME DOCUMENT-NO VERSION

2

Auditorias de Proceso LPA FO_LPA Audit

Proprietary and Confidential

WIMS Rev.2.0 FO_IR_LPA Audit

Auditoria LPA

GROUP PROCESS LPA CHECK LIST (Rollos) PRACTICA MANDATORIA

Plantilla

Datos del Auditor M= 1er turno T=2do turno N= 3er turno

O = OK

Nivel: Fecha ………………………………………….

Equipo: Día LUNES MARTES MIERCOLES JUEVES VIERNES SABADO DOMINGO

X = NOK

Firma Turno M T N M T N M T N M T N M T N M T N M T N

Proceso auditado: N/A = No aplica

ITEM Nivel 1 Nivel 2 Nivel 3 Comentarios

SEGURIDAD Y MEDIO AMBIENTE

1 ¿El Colega conoce la Política de Seguridad y Medio Ambiente de Webasto y sabe donde consultarla?

¿El Colega cuenta con su EPP usa su completo y esta en buen estado, de acuerdo a la WI de la estación

2

o área?

3 ¿El Colega sabe como identificar los químicos y tiene etiquetados sus envases?

(Ejemplo: Etiqueta (rombo de seguridad) presente, completa y en buen estado, colega conoce el significado)

4 ¿El Colega sabe como identificar sus contenedores de residuos y los tiene etiquetados?

(Ejemplo: Contenedor identificado según su categoría por ejemplo: Residuos peligrosos, se encuentra limpio, en orden y sin material excedente)

5 ¿El Colega sabe que hacer en caso de emergencia y a donde dirigirse?

(Ejemplo: Conoce la ruta de evacuación, puntos de reunión y a quien acudir en caso de emergencia)

PARTE PRODUCTO

¿Existe la liberación de la primera, mitad y ultima pieza del proceso y el check list esta llenado

6

correctamente?

¿La inspección final se realiza de acuerdo al check list de la operación final y se registran los hallazgos

7

encontrados en la hoja de 100% inspecciónado / GP12?

¿El rack de producto terminado se encuentra en buen estado y libre de suciedad así como libre de

8

etiquetas obsoletas (Identificado correctamente) ?

¿El producto es empacado según la hoja de empaque y la etiqueta master corresponde al PN y cantidad

9

correcta?

10 ¿Se inspecciona que el rollo se encuentre libre de ruidos y el registro de fallas es llenado correctamente?.

11 Se controla el esfuerzo de los resortes y se cumplen con las especificaciones establecidas?

Estan las muestras limites disponibles, identificadas y son entendidas por el operador? (Boundary samples

12

o muestras limite)

13 El proceso de rollos se cumplen con los parámetros de torque en resorte y número de vueltas?

Se encuentra el dispositivo de control en la operación y tiene la etiqueta de calibración actualizada?

14 (Vernier, force gage, bascula, escala, indicador de caratula, termohidrómetro y pistola de torque para Rollo

VW324)

15 Las etiquetas se encuentran con el código de color legible y la fecha juliana correcta?

Poka Yokes: Revisar validación de poka yokes, registro, funcionalidad, método de validación.

16

Tomar 3 ejemplos

17 Las estaciones de trabajo operan de manera automática?

El material NO CONFORME es identificado, y las etiquetas están correctamente llenadas. (Cantidad, no.

18

de parte, fecha, firma, etc)

19 ¿El material no conforme se encuentra en los dispositivos de SCRAP color Rojo?

¿Los componentes en linea se encuentran: identificados segun NUMERO DE PARTE (rack, dispositivo,

20 bin y/o carro), el nivel de ingenieria correcto, la ubicación fisica correcta, contenedores correctos y

limpios?. (Auditar 3 estaciones min)

21 El operador usa su equipo de protección personal? (Gafas, guantes blancos, zapatos de seguridad etc.)

22 ¿Se cumple el TPM en las líneas de producción de acuerdo al programa establecido?

PROCESO

Están definidos los parámetros de proceso y estos cumplen con las especificaciones?

23

Revisar hoja de parámetros, ayudas visuales y registros de los parámetros

¿Se encuentran las hojas de chequeo IN PROCESS llenadas corectmente y con firmas? (Min. de 3

24

estaciones, listar estaciones en comentarios).

25 ¿Existe la Instrucción de Set-Up completa y firmada? (Nota estación al azar).

¿Las estaciones se encuentran identificadas con las características de seguridad D, DELTA INVERTIDA y

26 CC donde corresponda y el operador, auditor y supervisor entienden el riesgo que implica el no liberar

correctamente el proceso-producto?. ¿Conocen el término de responsabilidad civil de nuestros productos?

¿Se encuentra disponible la Instrucción de Trabajo Estándar y ésta corresponde al PN, se encuentra

27

firmada, no tiene espacios en blanco y no esta obsoleta?

Control de retrabajos: existe un listado, una desviación aprobada, método y validación? (Revisar listado de

28

retrabajos, WI disponibles y desviación cuando aplique)

29 Los retrabajos son controlados y registrados? Auditar estaciones marcadas como FA/SA/FI y temporales.

Verificar etiqueta de aprobación del tester, contiene fecha / hora correctos (escribir información)

30

PN: Fecha: Hora: Color:

WIMS Rev.2.0 FO_IR_LPA Audit

Datos del Auditor M= 1er turno T=2do turno N= 3er turno

O = OK

Nivel: Fecha ………………………………………….

Equipo: Día LUNES MARTES MIERCOLES JUEVES VIERNES SABADO DOMINGO

X = NOK

Firma Turno M T N M T N M T N M T N M T N M T N M T N

Proceso auditado: N/A = No aplica

ITEM Nivel 1 Nivel 2 Nivel 3 Comentarios

El operador y capitán pueden demostrar el funcionamiento correcto de los pokayokes? (Rabbit test)

31

Auditar al azar 3 operaciones acc. Listado de poka yokes (enfatizar CC).

Están todos los gages en la estación y cumplen con: vigencia de calibración, identificada el área de gages

32 en la estación, están buen estado (sin daños o mal funcionamiento) revisar plan de calibración en

laboratorio. Nombre gage y Fecha de calibración:____________________________________

33 El proceso de escalación es conocido y aplicado según la regla de paro al defecto?

SISTEMA

¿La documentacion de apoyo al proceso son controlados?

¿Los cambios son identificados en amarillo y contienen número de PECR?

34

Verificar con el dueño del documentos

PFMEA/PLAN CONTROL/WI/DIAGRAMA/FLUJO/REGISTROS/CC/PROCEDIMIENTOS

¿Coinciden los parámetros de la estación con lo establecido en el plan de control?

35

(Revisar 3 estaciones)

Información de PFMEA, Plan de Control, Diagrama de Flujo.

36 Revisar la secuencia y nombre de los procesos, personal de Core Team, método de control. ¿Coincide la

información entre documentos y la línea de producción?

La información establecida en los formatos como: set-up checksheet, FML, hoja de parametros. ¿Coincide

37

con lo establecido en el plan de control?

Desviaciones de proceso o producto y el listado maestro, se encuentran vigentes y aprobados por los

38 gerentes?

Auditar estaciones marcadas como FA/SA/FI/ y temporales.

39 ¿La Matriz de Entrenamiento del Operador se encuentra vigente? (verificar 5 operadores o 5 estaciones)

40 Alertas de calidad vigentes, personal conoce la alerta de calidad, reclamo del cliente o problema interno.

Las características criticas de la seguridad están identificadas en la operación y son conocidas por todos

41

los niveles de la organización? operador, capitán, supervisor, QE,ME,QA y Gerentes

Existen los registros de trazabilidad de las partes de seguridad? Y los registros son guardados de acuerdo

42 al procedimiento? (Prueba de flamabilidad en cortinillasy telas) como D/TLD o DELTA INVERTIDA (Pedir

registros del día anterior y de la semana anterior)

Las CARACTERISITICAS CRITICAS están identificadas en las instrucciones de trabajo, PFMEA y PLAN

43

CONTROL? Pedir listado de características criticas.

¿Los KPI de la operación se documentan diariamente? Existen acciones definidas en caso de no cumplir

44

con el objetivo? (FTT, Scrap y OLE).

Las actividades de mantenimiento preventivo han sido completadas en tiempo y forma? Seleccionar 2

45

operaciones al azar y pedir evidencia de los últimos 2 TPM así como el registro del plan mantenimiento.

VOZ DEL CLIENTE

¿Se mantienen registros de los reclamos del cliente y son informados a todo el personal? Por parte de

46

Calidad(QE/ME/SUP) las alertas de calidad se encuentran vigentes?.

Existe evidencia de las acciones correctivas implementadas de cada reclamo del cliente así como análisis

47

de causa raíz? 8Ds, PDCA

Las auditorias de producto se realizan de acuerdo al plan de auditorías y se documentan las acciones

48

tomadas de los hallazgos encontrados? Revisar PDCA de auditoría de producto con auditor de la línea.

Los hallazgos de las inspecciones finales / CARE / GP12 son informados y existen acciones para eliminar

49

la reincidencia?(Revisar pareto de GP-12 y acciones)

% de LPA= (Tot. Preg - Hallazgos / Tot. Preguntas)*100

Evaluación LPA: %=(Tot. preg-Tot. Halla/ Tot de preg)*100 Lunes Martes Miércoles Jueves Viernes Sábado Domingo

% >=95 M

% 88-94 T

% <= 87 N

Printed Versions Uncontrolled.

DOCUMENT-NAME DOCUMENT-NO VERSION

2

Auditorias de Proceso LPA FO_LPA Audit

Proprietary and Confidential

WIMS Rev.2.0 FO_IR_LPA Audit

Auditoria LPA

GROUP PROCESS LPA CHECK LIST (B299) PRACTICA MANDATORIA

Plantilla

Datos del Auditor M= 1er turno T=2do turno N= 3er turno

O = OK

Nivel: Fecha ………………………………………….

Equipo: Día LUNES MARTES MIERCOLES JUEVES VIERNES SABADO DOMINGO

X = NOK

Firma Turno M T N M T N M T N M T N M T N M T N M T N

Proceso auditado: N/A = No aplica

ITEM Nivel 1 Nivel 2 Nivel 3 Comentarios

SEGURIDAD Y MEDIO AMBIENTE

1 ¿El Colega conoce la Política de Seguridad y Medio Ambiente de Webasto y sabe donde consultarla?

¿El Colega cuenta con su EPP usa su completo y esta en buen estado, de acuerdo a la WI de la estación

2

o área?

3 ¿El Colega sabe como identificar los químicos y tiene etiquetados sus envases?

(Ejemplo: Etiqueta (rombo de seguridad) presente, completa y en buen estado, colega conoce el significado)

4 ¿El Colega sabe como identificar sus contenedores de residuos y los tiene etiquetados?

(Ejemplo: Contenedor identificado según su categoría por ejemplo: Residuos peligrosos, se encuentra limpio, en orden y sin material excedente)

5 ¿El Colega sabe que hacer en caso de emergencia y a donde dirigirse?

(Ejemplo: Conoce la ruta de evacuación, puntos de reunión y a quien acudir en caso de emergencia)

PARTE PRODUCTO

¿Existe la liberación de la primera, mitad y ultima pieza del proceso y el check list esta llenado

6

correctamente?

¿La inspección final se realiza de acuerdo al check list de la operación final y se registran los hallazgos

7

encontrados en la hoja de 100% inspecciónado / GP12?

¿El rack de producto terminado se encuentra en buen estado y libre de suciedad así como libre de

8

etiquetas obsoletas (Identificado correctamente) ?

¿El producto es empacado según la hoja de empaque y la etiqueta master corresponde al PN y cantidad

9

correcta?

¿Están definidos los parámetros de esfuerzo de la cortinilla en las cabinas de ruido y cumplen con las

10 especificaciones establecidas, el registro de fallas es llenado correctamente?. No se presenta ruido en la

cortinilla?

Estan las muestras limites disponibles, identificadas y son entendidas por el operador? (Boundary samples

11

o muestras limite)

Control del Butilo

12

Revisar: Caducidad, método de aplicación, control del producto.

Se encuentra los dispositivos de control en la operación y tiene la etiqueta de calibración actualizada?

13

(Vernier, indicador de caratula, caliper, celdas de carga, pistolas de torque).

¿La prueba de agua se realiza de acuerdo a la frecuencia establecida y se documentan las acciones de

14

las fugas encontradas?

Revisar marca en cristal FORD CCC para China, N de Brasil y E9 de Europa de acuerdo a la Ayuda Visual

15

(B299)

Poka Yokes: Revisar validación de poka yokes, registro, funcionalidad, método de validación.

16

Tomar 3 ejemplos

ESD (Manejo de componentes electroestáticos, tapete, talonera, manejo correcto del material, empaque

17

del material, etc)

18 Las estaciones de trabajo operan de manera automática?

El material NO CONFORME es identificado, y las etiquetas están correctamente llenadas. (Cantidad, no.

19

de parte, fecha, firma, etc)

20 ¿El material no conforme se encuentra en los dispositivos de SCRAP color Rojo?

¿Los componentes en linea se encuentran: identificados segun NUMERO DE PARTE (rack, dispositivo,

21 bin y/o carro), el nivel de ingenieria correcto, la ubicación fisica correcta, contenedores correctos y

limpios?. (Auditar 3 estaciones min)

22 El operador usa su equipo de protección personal? (Gafas, guantes, zapatos de seguridad etc.)

23 ¿Se cumple el TPM en las líneas de producción de acuerdo al programa establecido?

PROCESO

Están definidos los parámetros de proceso y estos cumplen con las especificaciones?

24

Revisar hoja de parámetros, ayudas visuales y registros de los parámetros

¿Se encuentran las hojas de chequeo IN PROCESS llenadas corectmente y con firmas? (Min. de 4

25

estaciones, listar estaciones en comentarios).

26 ¿Existe la Instrucción de Set-Up completa y firmada? (Nota estación al azar).

¿Las estaciones se encuentran identificadas con las características de seguridad D, DELTA INVERTIDA y

27 CC donde corresponda y el operador, auditor y supervisor entienden el riesgo que implica el no liberar

correctamente el proceso-producto?. ¿Conocen el término de responsabilidad civil de nuestros productos?

¿Se encuentra disponible la Instrucción de Trabajo Estándar y ésta corresponde al PN, se encuentra

28

firmada, no tiene espacios en blanco y no esta obsoleta?

Control de retrabajos: existe un listado, una desviación aprobada, método y validación? (Revisar listado de

29

retrabajos, WI disponibles y desviación cuando aplique)

30 Los retrabajos son controlados y registrados? Auditar estaciones marcadas como FA/SA/FI y temporales.

31 El butilo en la operación es controlado según la instrucción de trabajo (Temperatura, fecha de caducidad)?

WIMS Rev.2.0 FO_IR_LPA Audit

Datos del Auditor M= 1er turno T=2do turno N= 3er turno

O = OK

Nivel: Fecha ………………………………………….

Equipo: Día LUNES MARTES MIERCOLES JUEVES VIERNES SABADO DOMINGO

X = NOK

Firma Turno M T N M T N M T N M T N M T N M T N M T N

Proceso auditado: N/A = No aplica

ITEM Nivel 1 Nivel 2 Nivel 3 Comentarios

Verificar etiqueta de aprobación del tester, contiene fecha / hora correctos (escribir información)

32

PN: Fecha: Hora: Color:

El operador y capitán pueden demostrar el funcionamiento correcto de los pokayokes? (Rabbit test)

33

Auditar al azar 3 operaciones acc. Listado de poka yokes (enfatizar CC).

Están todos los gages en la estación y cumplen con: vigencia de calibración, identificada el área de gages

34 en la estación, están buen estado (sin daños o mal funcionamiento) revisar plan de calibración en

laboratorio. Nombre gage y Fecha de calibración:____________________________________

35 El proceso de escalación es conocido y aplicado según la regla de paro al defecto?

SISTEMA

¿La documentacion de apoyo al proceso son controlados?

¿Los cambios son identificados en amarillo y contienen número de PECR?

36

Verificar con el dueño del documentos

PFMEA/PLAN CONTROL/WI/DIAGRAMA/FLUJO/REGISTROS/CC/PROCEDIMIENTOS

¿Coinciden los parámetros de la estación con lo establecido en el plan de control?

37

(Revisar 3 estaciones)

Información de PFMEA, Plan de Control, Diagrama de Flujo.

38 Revisar la secuencia y nombre de los procesos, personal de Core Team, método de control. ¿Coincide la

información entre documentos y la línea de producción?

La información establecida en los formatos como: set-up checksheet, FML, hoja de parametros. ¿Coincide

39

con lo establecido en el plan de control?

Desviaciones de proceso o producto y el listado maestro, se encuentran vigentes y aprobados por los

40 gerentes?

Auditar estaciones marcadas como FA/SA/FI/ y temporales.

41 ¿La Matriz de Entrenamiento del Operador se encuentra vigente? (verificar 5 operadores o 5 estaciones)

42 Alertas de calidad vigentes, personal conoce la alerta de calidad, reclamo del cliente o problema interno.

Las características criticas de la seguridad están identificadas en la operación y son conocidas por todos

43

los niveles de la organización? operador, capitán, supervisor, QE,ME,QA y Gerentes

Existen los registros de trazabilidad de las partes de seguridad? Y los registros son guardados de acuerdo

44 al procedimiento? Cristal, cortinillas, telas, químicos, motores piezas plásticas identificadas como D/TLD o

DELTA INVERTIDA (Pedir registros del día anterior y de la semana anterior)

Las CARACTERISITICAS CRITICAS están identificadas en las instrucciones de trabajo, PFMEA y PLAN

45

CONTROL? Pedir listado de características criticas.

¿Los KPI de la operación se documentan diariamente? Existen acciones definidas en caso de no cumplir

46

con el objetivo? (FTT, Scrap y OLE).

Las actividades de mantenimiento preventivo han sido completadas en tiempo y forma? Seleccionar 2

47

maquinas al azar y pedir evidencia de los últimos 2 TPM así como el registro del plan mantenimiento.

VOZ DEL CLIENTE

¿Se mantienen registros de los reclamos del cliente y son informados a todo el personal? Por parte de

48

Calidad(QE/ME/SUP) las alertas de calidad se encuentran vigentes?.

Existe evidencia de las acciones correctivas implementadas de cada reclamo del cliente así como análisis

49

de causa raíz? 8Ds, PDCA

Las auditorias de producto se realizan de acuerdo al plan de auditorías y se documentan las acciones

50

tomadas de los hallazgos encontrados? Revisar PDCA de auditoría de producto con auditor de la línea.

Los hallazgos de las inspecciones finales / CARE / GP12 son informados y existen acciones para eliminar

51

la reincidencia? (Revisar pareto de GP-12 y acciones)

% de LPA= (Tot. Preg - Hallazgos / Tot. Preguntas)*100

Evaluación LPA: %=(Tot. preg-Tot. Halla/ Tot de preg)*100 Lunes Martes Miércoles Jueves Viernes Sábado Domingo

% >=95 M

% 88-94 T

% <= 87 N

Printed Versions Uncontrolled.

DOCUMENT-NAME DOCUMENT-NO VERSION

2

Auditorias de Proceso LPA FO_LPA Audit

Proprietary and Confidential

WIMS Rev.2.0 FO_IR_LPA Audit

Auditoria LPA

GROUP PROCESS LPA CHECK LIST (MP551) PRACTICA MANDATORIA

Plantilla

Datos del Auditor M= 1er turno T=2do turno N= 3er turno

O = OK

Nivel: Fecha ………………………………………….

Equipo: Día LUNES MARTES MIERCOLES JUEVES VIERNES SABADO DOMINGO

X = NOK

Firma Turno M T N M T N M T N M T N M T N M T N M T N

Proceso auditado: N/A = No aplica

ITEM Nivel 1 Nivel 2 Nivel 3 Comentarios

SEGURIDAD Y MEDIO AMBIENTE

1 ¿El Colega conoce la Política de Seguridad y Medio Ambiente de Webasto y sabe donde consultarla?

¿El Colega cuenta con su EPP usa su completo y esta en buen estado, de acuerdo a la WI de la estación

2

o área?

3 ¿El Colega sabe como identificar los químicos y tiene etiquetados sus envases?

(Ejemplo: Etiqueta (rombo de seguridad) presente, completa y en buen estado, colega conoce el significado)

4 ¿El Colega sabe como identificar sus contenedores de residuos y los tiene etiquetados?

(Ejemplo: Contenedor identificado según su categoría por ejemplo: Residuos peligrosos, se encuentra limpio, en orden y sin material excedente)

5 ¿El Colega sabe que hacer en caso de emergencia y a donde dirigirse?

(Ejemplo: Conoce la ruta de evacuación, puntos de reunión y a quien acudir en caso de emergencia)

PARTE PRODUCTO

6 Esta la liberación de la primera, mitad y ultima pieza y el check list esta llenado correctamente?

La inspección final se realiza según la hoja de inspección final y se registran los hallazgos en la hoja de

7

100% inspección/GP12

El rack de producto terminado se encuentra en buen estado y libre de suciedad así como libre de etiquetas

8

obsoletas (Identificado correctamente).

El producto es empacado según la hoja de empaque y la etiqueta master corresponde al PN y cantidad

9

correcta

Están definidas las especificaciones de ruido, esfuerzo y antipinch y estos cumplen con las

10

especificaciones? El registro de fallas es llenado correctamente. FA110/FA120

Estas las muestras limites disponibles, identificadas y son entendidas por el operador? (Boundary samples

11

o muestras limite)

El proceso de encapsulado cumple con los parámetros y esta OK de acuerdo a los controles?

12

(fragmentación, scalp, adhesión) PU

13 La prueba de agua se realiza de acuerdo a la frecuencia establecida (No se presentan fugas)

Poka Yokes: Revisar validación de poka yokes, registro, funcionalidad, método de validación.

14

Tomar 3 ejemplos

ESD (Manejo de componentes electroestáticos, tapete, talonera, manejo correcto del material, empaque

15

del material, etc) SA20

16 Rollos: Revisar característica de seguridad, flamabilidad en la tela, certificación.

El material NO CONFORME es identificado, y las etiquetas están correctamente llenadas. (Cantidad, no.

17

De parte, fecha, firma, etc)

18 El material no conforme se encuentra en los dispositivos de SCRAP color Rojo.

Los componentes en linea se encuentran: identificados segun NUMERO DE PARTE (rack, dispositivo, bin

19 y/o carro), el nivel de ingenieria correcto, la ubicación fisica correcta, contenedores correctos y limpios.

(Auditar 3 estaciones min)

PROCESO

20 Están definidos los parámetros de proceso y estos cumplen con las especificaciones?

Hojas de chequeo IN PROCESS llenadas y firmadas (Min. de 4 estaciones (PU Min. 1) - listar estaciones

21

en comentarios).

22 Instrucción de Set-Up completa y firmada. (Nota estación al azar).

Las estaciones identificadas con características de seguridad <S>, el operador, auditor y supervisor

23 entienden el riesgo que implica el no liberar correctamente proceso-producto y sabe cual es el riesgo de la

responsabilidad civil?

Instrucción de Trabajo Estándar, se encuentra disponible y corresponde al PN, esta firmada, no tiene

24

espacios en blanco y no es obsoleta?

Control de retrabajos: existe un listado, una desviación aprobada, método y validación? Auditar estaciones

25

marcadas como FA/SA/FI/ y temporales.

26 Los retrabajos son controlados y registrados? Auditar estaciones marcadas como FA/SA/FI/ y temporales.

Los químicos en la operación son controlados según la instrucción de trabajo (Temperatura, fecha de

27

caducidad)?

Verificar etiqueta de aprobación del tester, contiene fecha / hora correctos (escribir información)

28

PN: Fecha: Hora: Color:

WIMS REV.1.0 15/28

Datos del Auditor M= 1er turno T=2do turno N= 3er turno

O = OK

Nivel: Fecha ………………………………………….

Equipo: Día LUNES MARTES MIERCOLES JUEVES VIERNES SABADO DOMINGO

X = NOK

Firma Turno M T N M T N M T N M T N M T N M T N M T N

Proceso auditado: N/A = No aplica

ITEM Nivel 1 Nivel 2 Nivel 3 Comentarios

El operador y capitán pueden demostrar el funcionamiento correcto de los pokayokes? (Rabbit test)

29

Auditar al azar 3 operaciones acc. Listado de poka yokes <S>

Están todos los gages en la estación y cumplen con: vigencia de calibración, identificada el área de gages

30 en la estación, están buen estado (sin daños o mal funcionamiento) revisar plan de calibración en

laboratorio. Nombre gage y Fecha de calibración:____________________________________

31 El proceso de escalación es conocido y aplicado según la regla de paro al defecto?

SISTEMA

La documentacion de apoyo al proceso son controlados los cambios para evitar usar documentacion

32 obsoleta? Verificar con el dueño del documentos

PFMEA/PLAN CONTROL/WI/DIAGRAMA/FLUJO/REGISTROS/CC/PROCEDIMIENTOS

33 ¿Coinciden los parámetros de la estación con lo establecido en el plan de control?

Información entre PFMEA, Plan de Control, Diagrama de Flujo.

34 Revisar la secuencia y nombre de los procesos, personal de Core Team, método de control. ¿Coincide la

información entre documentos y la línea de producción?

La información establecida en los formatos como: set-up checksheet, FML, hoja de parametros. ¿Coincide

35

con lo establecido en el plan de control?

Desviaciones de proceso o producto, listado maestro, vigencia, aprobada por los gerentes.

36

Auditar estaciones marcadas como FA/SA/FI/ y temporales.

37 Matriz de Entrenamiento de Operador vigente (verificar 5 operadores o 5 estaciones)

Alertas de calidad vigentes ambos documentos deben estar correctamente llenados. Auditar estaciones

38

marcadas como FA/SA/FI/ y temporales.

Las características criticas de la seguridad son conocidas por todos los niveles de la organización y cual

39

es su correcta identificación? operador, capitán, supervisor, QE,ME,QA y Gerentes

Están los registros de trazabilidad partes de seguridad disponibles y los registros son guardados acc al

40 procedimiento? Cristal, cortinillas, telas, químicos, motores piezas plásticas identificadas como <S> (Pedir

registros del día anterior y de la semana anterior)

Las CARACTERISITICAS CRITICAS están identificadas en las instrucciones de trabajo, PFMEA y PLAN

41

CONTROL? Pedir listado de características criticas.

Los KPI de operación estas documentados en base diaria y hay acciones definidas en caso de no cumplir

42

con el objetivo? (FTT, Scrap y OEE)

Las actividades de mantenimiento preventivo han sido completadas en tiempo y forma? Seleccionar 2

43

maquinas al azar y pedir evidencia de los últimos 2 PM así como el registro del plan mantenimiento.

VOZ DEL CLIENTE

Los reclamos del cliente son informados a todo el personal en base diaria? Q-calidad(QE/ME/SUP) y

44

alerta de calidad vigentes.

Existe evidencia de las acciones correctivas implementadas de cada reclamo del cliente así como análisis

45

de causa raíz? 8Ds, PDCA

46 Las auditorias de producto son conducidas de acuerdo al plan y hay acciones tomadas de los hallazgos?

Los hallazgo de las inspecciones finales GP12 son informados y existen acciones para eliminar la

47

reincidencia?

% de LPA= (Tot. Preg - Hallazgos / Tot. Preguntas)*100

Evaluación LPA: %=(Tot. preg-Tot. Halla/ Tot de preg)*100 Lunes Martes Miércoles Jueves Viernes Sábado Domingo

% >=95 M

% 88-94 T

% <= 87 N

Printed Versions Uncontrolled.

DOCUMENT-NAME DOCUMENT-NO VERSION

1

Auditorias de Proceso LPA FO_LPA Audit

Proprietary and Confidential

WIMS REV.1.0 16/28

Auditoria LPA

GROUP PROCESS LPA CHECK LIST (VW416) PRACTICA MANDATORIA

Plantilla

Datos del Auditor M= 1er turno T=2do turno N= 3er turno

O = OK

Nivel: Fecha ………………………………………….

Equipo: Día LUNES MARTES MIERCOLES JUEVES VIERNES SABADO DOMINGO

X = NOK

Firma Turno M T N M T N M T N M T N M T N M T N M T N

Proceso auditado: N/A = No aplica

ITEM Nivel 1 Nivel 2 Nivel 3 Comentarios

SEGURIDAD Y MEDIO AMBIENTE

1 ¿El Colega conoce la Política de Seguridad y Medio Ambiente de Webasto y sabe donde consultarla?

¿El Colega cuenta con su EPP usa su completo y esta en buen estado, de acuerdo a la WI de la estación

2

o área?

3 ¿El Colega sabe como identificar los químicos y tiene etiquetados sus envases?

(Ejemplo: Etiqueta (rombo de seguridad) presente, completa y en buen estado, colega conoce el significado)

4 ¿El Colega sabe como identificar sus contenedores de residuos y los tiene etiquetados?

(Ejemplo: Contenedor identificado según su categoría por ejemplo: Residuos peligrosos, se encuentra limpio, en orden y sin material excedente)

5 ¿El Colega sabe que hacer en caso de emergencia y a donde dirigirse?

(Ejemplo: Conoce la ruta de evacuación, puntos de reunión y a quien acudir en caso de emergencia)

PARTE PRODUCTO

6 Esta la liberación de la primera, mitad y ultima pieza y el check list esta llenado correctamente?

La inspección final se realiza según la hoja de inspección final y se registran los hallazgos en la hoja de

7

100% inspección/GP12

El rack de producto terminado se encuentra en buen estado y libre de suciedad así como libre de etiquetas

8

obsoletas (Identificado correctamente).

El producto es empacado según la hoja de empaque y la etiqueta master corresponde al PN y cantidad

9

correcta

Están definidas las especificaciones de ruido, esfuerzo y antipinch y estos cumplen con las

10

especificaciones? El registro de fallas es llenado correctamente. FA110/FA120

Estas las muestras limites disponibles, identificadas y son entendidas por el operador? (Boundary samples

11

o muestras limite)

El proceso de encapsulado cumple con los parámetros y esta OK de acuerdo a los controles?

12

(fragmentación, scalp, adhesión) PU

13 La prueba de agua se realiza de acuerdo a la frecuencia establecida (No se presentan fugas)

Poka Yokes: Revisar validación de poka yokes, registro, funcionalidad, método de validación.

14