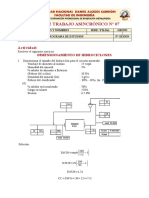

Dimensionamiento de Molino de Bolas-1

Cargado por

Amilcar Williams Gamarra ContrerasDimensionamiento de Molino de Bolas-1

Cargado por

Amilcar Williams Gamarra ContrerasCommon questions

Con tecnología de IAThe type of discharge in ball mills—overflow, diaphragm, or by compartments—affects the grinding operation. Overflow discharge is suitable for wet grinding, allowing material to flow over the edge, which can control retention time and thus particle size distribution. Diaphragm discharge offers control over material flow, which can be beneficial for both dry and wet milling. These methods influence the efficiency and capacity of the milling operation by affecting the residence time of materials inside the mill .

The lifespan of grinding balls in ball mills is influenced by their ability to withstand impact, compression, and abrasion. The material composition of the balls is crucial as it needs to balance high hardness to resist abrasion and high tenacity to avoid fractures during cascading actions inside the mill. These properties ensure the balls can effectively grind the mineral and withstand the physical stresses of the milling process .

The Bond Work Index measures the resistance of a material to grinding, determining the energy needs for a ball mill to achieve a specific particle size. It plays a pivotal role in calculating the power required in the milling operation. The index is affected by the circuit design—open or closed—as it influences the recirculation and volume of material processed, altering power consumption. Circuit conditions necessitate a corrected Bond Work Index to ensure predicted milling energy aligns with actual requirements .

The critical speed of a ball mill is the speed at which the centrifugal force on the mill balls is equal to the gravitational force, causing the balls to remain against the mill's walls without grinding action. Operating below the critical speed ensures the balls apply the necessary frictional force on the material for effective milling. Typically, the mill operates at about 70% of the critical speed to optimize efficiency .

The L/D ratio in ball mills affects their operational flexibility. A ratio slightly less than 1:1 indicates a shorter, wider design, which enhances the mill’s capacity to handle larger rock fragments and thus is used for primary grinding. In contrast, ratios significantly greater than 1:1 suggest longer mills, designed to allow finer comminution by increasing the time particles spend in the mill. These design differences influence the range of particle sizes that can be processed effectively, thereby determining the specific application suitability of the mill .

The diameter of the grinding media affects the milling process by influencing the type of grinding action. Larger diameters facilitate the fragmentation of larger particles through impact, while smaller diameters provide more surface area for the finer milling of small particles through friction. Consequently, a larger ball diameter improves the milling of hard materials, while smaller balls are more effective for fine grinding .

Wet milling offers several advantages over dry milling in ball mills. It enhances the efficiency of particle size reduction by reducing dust formation and energy consumption due to the higher fluidity and reduced resistance during grinding. Additionally, wet milling improves the transportation of material within the process and facilitates subsequent processing steps such as flotation, allowing better handling of mineral suspensions .

The correction of the Work Index is critical in ball milling because it accounts for varying operational contexts like wet vs. dry milling, open vs. closed-circuit configurations, and the hardness of the material being processed. The corrected Work Index is used to calculate energy requirements accurately, ensuring optimal power consumption and effective size reduction. This correction allows for precise adjustments to the milling process, adapting to specific processing conditions and material characteristics .

Transitioning from a rod mill to a ball mill can potentially increase ore processing capacity because ball mills allow for varied L/D ratios, which optimize the mill for finer grinding and greater throughput. Ball mills also manage a wider range of feed sizes and process finer grinds, effectively increasing the volume of processed material. Such conversions increase flexibility in achieving desired particle sizes and can accommodate higher treatment capacities .

The specific energy consumption calculation influences ball mill design and operation by determining the power requirements to achieve desired particle size reductions. Accurate calculations ensure the mill is designed with suitable motor capacity, operational speed, and media loading, optimizing capacity and energy use. This affects decisions on mill size, grinding media, and operational speeds, impacting overall plant efficiency and processing costs .