Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Tipos de Mantenimiento

Cargado por

JorgeDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Tipos de Mantenimiento

Cargado por

JorgeCopyright:

Formatos disponibles

Colegio Nacional de Educacion Profesional Tecnica del Estado de Jalisco PLANTEL 168

LAGOS DE MORENO

Nombre del alumno

Jorge Luis García Moreno

Nombre del profesor

Juan Sanchez Cano

Grupo

401

No. Lista: 11

P. T. Bachiller en Electromecánica Industrial

Tipos de Mantenimiento

MANTENIMIENTO CORRECTIVO

Jorge Luis García Moreno Grupo 401 M,Máquinas Rotativas

Son operaciones de corrección de anomalías y búsqueda de posibles desperfectos

ocasionados por dicha anomalía para el mantenimiento de generadores, que deben

ser corregidos por el servicio técnico oficial o calificado para esa tarea.

Generalmente, las operaciones de mantenimiento, tanto preventivo como correctivo,

se realizan en cada intervención de nuestros técnicos, ya sea en cambio de aceite,

etc.

El mantenimiento correctivo se da cuando el equipo ha fallado y es necesario

corregir una o más partes de la maquinaria para que esta pueda volver a funcionar.

Por lo general es más costoso este mantenimiento a tal grado que no siempre es

viable realizarlo (costos) además de poder generar gastos secundarios asociados a

que el generador deje de funcionar.

Hablando económicamente, se solicita cuando el generador ha presentado grandes

fallas o ha dejado de funcionar, en este caso es necesario corregir una o más piezas

del aparato. Este tipo de mantenimiento electromecánico es el menos deseado, ya

que implica mayor gasto, es por eso la importancia de dar mantenimientos

preventivos .

Su principal objetivo es restaurar la confiabilidad del sistema y devolverlo a su

estado original. Esto se logra mediante la reparación de fallas o averías cuando

estas se presentan.

Por otra parte, siempre que se habla de mantenimiento correctivo es conveniente

tener presente una serie de aspectos:

● Gestión de las reparaciones en la organización. Para esto, es necesario

establecer la secuencia de eventos que ocurren desde que alguien

detecta un problema hasta que éste queda totalmente resuelto. Esta

gestión puede implicar disponer de un sistema de órdenes de trabajo, la

gestión de dichas órdenes, el diagnóstico de los fallos, la adquisición de

herramientas y materiales, la propia realización de la reparación, las

pruebas para comprobar que todo ha quedado correcto y el cierre de la

intervención.

● Prioridades en las intervenciones. Por lo general no se dispone de un

técnico en espera de que llegue la próxima orden de trabajo o el próximo

aviso. Por ello, hay que establecer un sistema de prioridades que

determine en qué orden cada uno de los técnicos debe ir resolviendo los

trabajos de reparación pendientes.

Jorge Luis García Moreno Grupo 401 M,Máquinas Rotativas

● Investigación de las averías. Algunas fallas merecen ser investigadas, es

decir, conocer la causa raíz que las provocó. En tanto en cuanto no se

resuelva esa causa, la avería puede suceder de nuevo una y otra vez.

MANTENIMIENTO PREDICTIVO

El objetivo del mantenimiento basado en condición es conocer la condición

de la maquinaria, de tal manera que se pueda determinar su operación de

manera segura y eficiente. Las técnicas de monitoreo están dirigidas a la

medición de variables físicas que son indicadores de la condición de la

máquina y mediante un análisis, efectuar la comparación con valores de

referencia de acuerdo a normatividad, para determinar si está en buen estado

o en condiciones de deterioro.

Esta estrategia asume que hay características medibles y observables que

son indicadores de la condición de la maquinaria.

El monitoreo de condición es una herramienta poderosa para una mayor

productividad y competitividad. La selección de la maquinaria para ser

incluida en estos programas depende de un análisis de su criticidad, su costo,

disponibilidad, sus requerimientos de seguridad y ambientales, la

confiabilidad esperada y el impacto de su falla, entre otros.

Esta técnica supone la medición de diversos parámetros que muestren una relación

predecible con el ciclo de vida del componente. Algunos ejemplos de dichos

parámetros son los siguientes:

● Vibración de cojinetes

● Temperatura de las conexiones eléctricas

● Resistencia del aislamiento de la bobina de un motor

El uso del mantenimiento predictivo consiste en establecer, en primer lugar, una

perspectiva histórica de la relación entre la variable seleccionada y la vida del

componente. Esto se logra mediante la toma de lecturas (por ejemplo la vibración de

un cojinete) en intervalos periódicos hasta que el componente falle.

Entre las técnicas aplicables de mantenimiento predictivo al generador se

encuentran:

Jorge Luis García Moreno Grupo 401 M,Máquinas Rotativas

● Análisis de prestaciones del motor: (potencia, compresión, inyección y

régimen) así como análisis de la presión en el cilindro (diagnóstico de la

combustión).

● Análisis de vibraciones: la aplicación del análisis de vibraciones lo vamos a

utilizar sobre los elementos que detallamos a continuación, utilizando

analizadores de frecuencia digitales FFT en tiempo real y acelerómetros por

la posibilidad de:

Mediciones triaxiales

● Monitorización permanente en máquinas industriales. Elevadas temperaturas

● Edificaciones y mediciones estructurales

● Calibración y otros propósitos de referencia

● Mediciones de impactos muy elevados

Termografía infrarroja (análisis térmico de componentes)

Dicha técnica nos permite:

● Evaluación del funcionamiento térmico de los diferentes cilindros del motor.

● Correcto funcionamiento de cuadros eléctricos y reparto de potencias del

alternador a los transformadores, así como conexiones

● Medida de disipación de calor en motores y bombas.

● Estudio de las salidas de aire de refrigeración, así como del aislamiento y

encoquillado de circuitos frigoríficos.

Análisis rápidos del aceite (parámetros de degradación y contaminación del

lubricante)

El fin lubricante es la reducir el rozamiento entre las superficies con movimientos

relativos entre ellas y con ello el desgaste que sufren a los valores mínimos

posibles. Su función es:

● Controlar la fricción.

● Controlar el desgaste.

● Controlar la corrosión.

● Controlar las temperaturas.

● Controlar la contaminación.

● Transmitir potencia.

MANTENIMIENTO PREVENTIVO

Jorge Luis García Moreno Grupo 401 M,Máquinas Rotativas

Con este tipo de mantenimiento lo que se busca es detectar las posibles fallas o

problemas que presente el generador eléctrico, y corregirlas oportunamente para

evitar daños mayores, y llegar a un mantenimiento correctivo.

Estadísticamente las averías que las máquinas eléctricas presentan, se deben

exclusivamente a un mal o inexistente mantenimiento y conservación de los

equipos.

Es muy usual que el mantenimiento se realice utilizando una lista de chequeo. Esto

permitirá que inspecciones todas y cada una de las partes que debes revisar, sin

dejar alguna de lado. Asimismo, te permitirá realizar el mantenimiento de forma

ordenada y oportuna, ya que cada pieza o componente del equipo requiere de una

revisión constante, y poseen periodos de chequeo distintos.

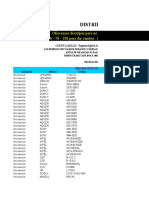

Mostraremos un ejemplo que lo que podría ser una lista de chequeo para el

mantenimiento del generador eléctrico:

Otros elementos que pueden incluirse en la lista de chequeo son los siguientes:

● Tareas de ejecución diaria: comprobar el nivel de líquido del enfriador (si

aplica) revisar el aceite y su nivel en el tanque, y verificar el filtro de aire.

● Tareas de ejecución semanal: colar el agua del tanque y sus filtros, y verificar

el cargador de batería.

● Tareas de ejecución mensual: verificar la concentración del enfriador, y

revisar la trampa de agua de la salida.

● Tareas de ejecución semestral: validar las mangueras del radiador, cambiar

el combustible, aceite y filtros de aire, limpiar el ducto de aire del respirador.

● Tareas de ejecución anual: depurar el sistema de enfriamiento.

Jorge Luis García Moreno Grupo 401 M,Máquinas Rotativas

Jorge Luis García Moreno Grupo 401 M,Máquinas Rotativas

También podría gustarte

- Mantenimiento de centros de transformación. ELEE0209De EverandMantenimiento de centros de transformación. ELEE0209Aún no hay calificaciones

- Gestión de Máquinaria PesadaDocumento96 páginasGestión de Máquinaria Pesadajose luis Berrio86% (7)

- Metodologia para Mantenimiento PredictivoDocumento60 páginasMetodologia para Mantenimiento PredictivoReynaldo Antonio100% (1)

- Tipos de MantenimientoDocumento34 páginasTipos de MantenimientoGaby Alexandra Bautista ReinosoAún no hay calificaciones

- Tipos de MantenimientosDocumento22 páginasTipos de Mantenimientosogts92Aún no hay calificaciones

- Mantenimiento Preventivo de Equipo Pesado Móvil-Tema 1 PDFDocumento24 páginasMantenimiento Preventivo de Equipo Pesado Móvil-Tema 1 PDFDiego AltamiranoAún no hay calificaciones

- Mantenimiento Correctivo Preventivo y Predictivo (Sistemas Electricos)Documento8 páginasMantenimiento Correctivo Preventivo y Predictivo (Sistemas Electricos)Erick J' Muñoz100% (1)

- Propuesta de Gestion Del Personal de MantenimientoDocumento9 páginasPropuesta de Gestion Del Personal de MantenimientosteffanmezaAún no hay calificaciones

- MANTENIMIENTO PROACTIVO (Corregido)Documento7 páginasMANTENIMIENTO PROACTIVO (Corregido)Ehrlich Stalin Oropeza60% (5)

- Organizacion y Reparacion de AutomotoresDocumento17 páginasOrganizacion y Reparacion de AutomotoresADRIAN LENIN LUZARDO MACIASAún no hay calificaciones

- Informe San JacintoDocumento36 páginasInforme San JacintoPaul Ruel Gonzales QuintanaAún no hay calificaciones

- Mantenimiento PreventivoDocumento14 páginasMantenimiento PreventivoNoe Mikaliro100% (1)

- Plan MantenimientoDocumento12 páginasPlan MantenimientoDiego AlvialAún no hay calificaciones

- Jetta Mantenimiento2010Documento27 páginasJetta Mantenimiento2010Fundesco Fundación100% (2)

- Mantenimiento de redes eléctricas subterráneas de alta tensión. ELEE0209De EverandMantenimiento de redes eléctricas subterráneas de alta tensión. ELEE0209Calificación: 2 de 5 estrellas2/5 (1)

- Guia Mantenimiento Motores Diesel-2Documento15 páginasGuia Mantenimiento Motores Diesel-2thomaxo098Aún no hay calificaciones

- Plan de Mantenimiento A Un Sistema de CombustionDocumento52 páginasPlan de Mantenimiento A Un Sistema de CombustionGuadalupe Zepeda MendozaAún no hay calificaciones

- 2du4e4 PDFDocumento17 páginas2du4e4 PDFJulio CesarAún no hay calificaciones

- ProyectoDocumento5 páginasProyectoEric ZambranoAún no hay calificaciones

- Manual Extrusora Capitulo 4Documento15 páginasManual Extrusora Capitulo 4Manarixsisqa Jari89% (9)

- Maquinaria PesadaDocumento5 páginasMaquinaria PesadaEDUARDO MARTIN LOPEZ CORDOVAAún no hay calificaciones

- MantenimientoDocumento3 páginasMantenimientoBrianda MartinezAún no hay calificaciones

- 2do Avance de GERENCIA DE MANTENIMIENTODocumento7 páginas2do Avance de GERENCIA DE MANTENIMIENTOLuis FerminAún no hay calificaciones

- Informe Final Tecnicas MantenimientoDocumento9 páginasInforme Final Tecnicas MantenimientoAlexander EscuderoAún no hay calificaciones

- Que Es El Mantenimiento PreventivoDocumento14 páginasQue Es El Mantenimiento PreventivoLuis MataAún no hay calificaciones

- Herramienta de Mantenimiento Predictivo Util para Equipo EléctricoDocumento30 páginasHerramienta de Mantenimiento Predictivo Util para Equipo EléctricoElementos IndustrialesAún no hay calificaciones

- Mantenimiento PredictivoDocumento16 páginasMantenimiento Predictivogrc800520Aún no hay calificaciones

- Trabajo Final de Gestion de Mantenimiento Idel S Alvarez MendozaDocumento10 páginasTrabajo Final de Gestion de Mantenimiento Idel S Alvarez MendozaIdelAún no hay calificaciones

- w20160822161306160 - 7000002169 - 09-09-2016 - 203741 - PM - Mantto Correctivo y Paràmetros de ManttoDocumento50 páginasw20160822161306160 - 7000002169 - 09-09-2016 - 203741 - PM - Mantto Correctivo y Paràmetros de ManttoJhordin Fernandez QuispeAún no hay calificaciones

- Tema 1,1 Conceptos de MantenimientoDocumento22 páginasTema 1,1 Conceptos de Mantenimientoosmarpechflores1Aún no hay calificaciones

- Unidad Educativa Rumiñahui Electromecánica Automotriz Formación Y Orientación LaboralDocumento10 páginasUnidad Educativa Rumiñahui Electromecánica Automotriz Formación Y Orientación LaboralCarlos SalgadoAún no hay calificaciones

- La Aparicion Del MantenimientoDocumento5 páginasLa Aparicion Del MantenimientoMiguel AmaroAún no hay calificaciones

- Unidad 1 - Actividad 2 - Importancia Del Mantenimiento IndustrialDocumento4 páginasUnidad 1 - Actividad 2 - Importancia Del Mantenimiento Industrialdavid garciaAún no hay calificaciones

- Mantenimiento IIDocumento32 páginasMantenimiento IImichael100% (1)

- Mantenimiento Al Equipo MecanicoDocumento8 páginasMantenimiento Al Equipo MecanicoVíctor RamírezAún no hay calificaciones

- Mantenimiento Preventivo y Predictivo (Pablo Herrera) .Documento9 páginasMantenimiento Preventivo y Predictivo (Pablo Herrera) .Gilberto RiveraAún no hay calificaciones

- Actividad 4 Mantenimiento IndustrialDocumento21 páginasActividad 4 Mantenimiento IndustrialCarlos Enrique BlancoAún no hay calificaciones

- 4ta Semana M.Documento15 páginas4ta Semana M.jeferson jefersonAún no hay calificaciones

- Práctica 7Documento19 páginasPráctica 7AbrahamAún no hay calificaciones

- Definición Del Mantenimiento PredictivoDocumento12 páginasDefinición Del Mantenimiento PredictivowilAún no hay calificaciones

- Trabajo Mantenimiento 11111Documento10 páginasTrabajo Mantenimiento 11111Jhosseline Ticona C.Aún no hay calificaciones

- Guia Implementacion de Un Programa de MantenimientoDocumento56 páginasGuia Implementacion de Un Programa de Mantenimientobrandon garciaAún no hay calificaciones

- M. PreventivoDocumento4 páginasM. Preventivoandrea jimenezAún no hay calificaciones

- Clase 1 Gestion de Mantenimiento - Menor Tamaã oDocumento30 páginasClase 1 Gestion de Mantenimiento - Menor Tamaã oBenhail NieblesAún no hay calificaciones

- Planta de EmergenciaDocumento8 páginasPlanta de EmergenciaivanAún no hay calificaciones

- Consulta Tipos de MantenimientoDocumento6 páginasConsulta Tipos de MantenimientobrigitteAún no hay calificaciones

- Investigación 2p MergedDocumento12 páginasInvestigación 2p MergedAndres AkeeAún no hay calificaciones

- Deber 04 Plan de Mantenimiento Al ACDocumento5 páginasDeber 04 Plan de Mantenimiento Al ACCristian EcheverríaAún no hay calificaciones

- Mantenimiento de Primer NivelDocumento4 páginasMantenimiento de Primer Niveljamesgalvez007Aún no hay calificaciones

- Mantenimiento PreventivoDocumento10 páginasMantenimiento PreventivoJeanGregoryGallardoTovarAún no hay calificaciones

- UNIDAD 6 ACTIVIDAD 7 Procedimiento de Mantenimiento de Equipos y MáquinasDocumento8 páginasUNIDAD 6 ACTIVIDAD 7 Procedimiento de Mantenimiento de Equipos y MáquinasCindy Johana BUSTAMANTE CASTANOAún no hay calificaciones

- Clase Tipos de MantenimientoDocumento34 páginasClase Tipos de MantenimientoVictor IsraelAún no hay calificaciones

- Fundamentos de MantenimientoDocumento8 páginasFundamentos de MantenimientoEnso David SilvaAún no hay calificaciones

- 1.1 Clasificación Del Mantenimiento en GeneralDocumento9 páginas1.1 Clasificación Del Mantenimiento en GeneralrosaAún no hay calificaciones

- Escrito Mantenimiento CorrectivoDocumento6 páginasEscrito Mantenimiento CorrectivoAnibal CarrasquelAún no hay calificaciones

- Mantenimiento PreventivoDocumento10 páginasMantenimiento PreventivoJhosseline Ticona C.Aún no hay calificaciones

- Gestion Del AmntenimientoDocumento6 páginasGestion Del AmntenimientoHector Leon TorresAún no hay calificaciones

- Tecnicas Mantenimiento Predictivo de ACIEMDocumento11 páginasTecnicas Mantenimiento Predictivo de ACIEMHans CohnAún no hay calificaciones

- Cuidado y Mantenimiento de MáquinasDocumento3 páginasCuidado y Mantenimiento de MáquinasJavier Alba PazAún no hay calificaciones

- 02 - Qué Es Un Check List de MantenimientoDocumento3 páginas02 - Qué Es Un Check List de MantenimientoJesus JuarezAún no hay calificaciones

- UntitledDocumento135 páginasUntitledLuis R. ParodiAún no hay calificaciones

- Programa de Gobierno - PPD 2012Documento273 páginasPrograma de Gobierno - PPD 2012Rei MillánAún no hay calificaciones

- 005 - CT Cas Permiso Extraccion MaterialDocumento12 páginas005 - CT Cas Permiso Extraccion MaterialDuvan HernandezAún no hay calificaciones

- Caso de Aplicación Ruedas v2Documento16 páginasCaso de Aplicación Ruedas v2Jota Jota LizcanoAún no hay calificaciones

- Final CIIDocumento14 páginasFinal CIIPostventaAún no hay calificaciones

- Recurso 2 - DPCC 1°. S. 20Documento2 páginasRecurso 2 - DPCC 1°. S. 20Douglas Luis Justo PortocarreroAún no hay calificaciones

- Cálculo de Un Desarenador (Incluye Diseño de Canal de Ingreso)Documento3 páginasCálculo de Un Desarenador (Incluye Diseño de Canal de Ingreso)Tobe DcAún no hay calificaciones

- La Importancia de Las TIC en La EducaciónDocumento41 páginasLa Importancia de Las TIC en La Educaciónmayra piñeroAún no hay calificaciones

- Une-En Iso 5457 2000 (A1 2010Documento8 páginasUne-En Iso 5457 2000 (A1 2010Vicente Dominguez RodriguezAún no hay calificaciones

- Pasarelas de Pago en Intern...Documento4 páginasPasarelas de Pago en Intern...fluf fleckAún no hay calificaciones

- Análisis Senoidal en Estado EstableDocumento4 páginasAnálisis Senoidal en Estado EstableStalin TorresAún no hay calificaciones

- User Manual - Acer - 1.0 - A - A PDFDocumento78 páginasUser Manual - Acer - 1.0 - A - A PDFmiguel sotoAún no hay calificaciones

- Egpc 2 UsuarioDocumento162 páginasEgpc 2 UsuarioRigobertoAún no hay calificaciones

- BPM Capitulo 2 - CBOKDocumento12 páginasBPM Capitulo 2 - CBOKAndy LuyoAún no hay calificaciones

- Tarea2 - Alfredy MartinezDocumento8 páginasTarea2 - Alfredy MartinezAlfredy Martinez LlorenteAún no hay calificaciones

- Ciencia y Tecnología 3° Y 4°junio 22 AbdelDocumento7 páginasCiencia y Tecnología 3° Y 4°junio 22 AbdelLuis Joram Baltazar AlfaroAún no hay calificaciones

- ResumenDocumento15 páginasResumenAndres Escobar MonterañoAún no hay calificaciones

- Perú 2023Documento3 páginasPerú 2023IEI. JAVIER HERAUDAún no hay calificaciones

- Interventoría y SupervisiónDocumento3 páginasInterventoría y SupervisiónKevin Ernesto Caicedo MinaAún no hay calificaciones

- Especificaciones AlcantarilladoDocumento28 páginasEspecificaciones AlcantarilladowillianAún no hay calificaciones

- Informe Mensual de Las Actividades Realizadas Por El Docente (Om 049-2020-Minedu)Documento8 páginasInforme Mensual de Las Actividades Realizadas Por El Docente (Om 049-2020-Minedu)CRISTIAN BRAVO HUAMANAún no hay calificaciones

- LDP$2107Documento15 páginasLDP$2107gabrielAún no hay calificaciones

- U2 - Actividad #10 - Semana 07Documento4 páginasU2 - Actividad #10 - Semana 07Anonymous TQXCZ5KSAún no hay calificaciones

- LISTASEPT112020Documento30 páginasLISTASEPT112020kelchirityAún no hay calificaciones

- Quiz 2 de Producción 1Documento3 páginasQuiz 2 de Producción 1Luisa MariaAún no hay calificaciones

- Actividades Ardora Nee PDFDocumento4 páginasActividades Ardora Nee PDFgaviriagustavoAún no hay calificaciones

- 2 PDFDocumento2 páginas2 PDFJuan HdezAún no hay calificaciones

- Diseño y Manufactura SustentableDocumento2 páginasDiseño y Manufactura SustentableNestor Lendizabal0% (1)

- Primer EncuentroDocumento12 páginasPrimer EncuentroKærlighedAún no hay calificaciones

- DPU 5045H: Plancha VibradoraDocumento28 páginasDPU 5045H: Plancha Vibradoramanuel serranoAún no hay calificaciones