Documentos de Académico

Documentos de Profesional

Documentos de Cultura

07.-MANUAL DEL PARTICIPANTE 8 Disciplinas D S SIPS - PELZER

Cargado por

Carolina J GlezTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

07.-MANUAL DEL PARTICIPANTE 8 Disciplinas D S SIPS - PELZER

Cargado por

Carolina J GlezCopyright:

Formatos disponibles

Las 8 D´s

(G8D).

Métodogía de Solución

de

Problemas

“8 Disciplinas”

( - 8 D´s / G8D - )

Nombre del Participante : __________________________________

Nombre del Instructor(es) : __________________________________

Nombre de la Empresa : __________________________________

Fecha (DD / MMM / AA) :__________________________________

Datos de contacto Capacitación SIPS

Lic. Alejandra Bustos

Coordinadora de capacitación

capacitacion@sips.mx

296 65 85 ext. 306

Síguenos en: /SIPSRH ó SIPS rh_sips sips

http://www.sips.mx/ Página: 1 / 16

Las 8 D´s

(G8D).

Objetivo(s):

1. I

Identificar los detalles de las acciones correctivas

desde la etapa de definición de no conformidades,

hasta el análisis de causas y preparación de planes

de acción que sean eficaces y mejoren el

desempeño del Sistema de Gestión de Calidad

2.

Interpretar los requisitos del modelo ISO 9001:2008

referentes a la cláusula de Acciones Correctivas y

los requisitos con relación a la Elaboración de

Planes de Acción.

Alcance:

Personal involucrado directamente a las actividades que afectan a la Calidad del producto, o en su defecto que

forma parte del Sistema de Administración de la Calidad del mismo, declarado en el Manual de Calidad, la

planeación avanzada de calidad del producto o documentos equivalentes dentro de la Organización.

Beneficios:

La propuesta de Solución de Problemas (8 Disciplinas (8D´s,) se puede utilizar para identificar, corregir y eliminar la

repetición de problemas referidos a la calidad. 8D´s es una metodología de Solución de Problemas para el

mejoramiento de productos y/o del procesos. Se estructura en ocho disciplinas, acentuando la sinergia del equipo.

Todo el equipo cree que es mejor y más fluido juntos que la simple suma de las calidades individuales de sus

miembros. 8D´s también se conoce como: Global 8D, Ford 8D, o TOPS 8D. La propuesta de resolución de

problemas 8D´s se puede utilizar para identificar, corregir y eliminar la repetición de problemas referidos a la calidad.

Objetivo:

Crear en el participante un enfoque eficiente y proactivo para la solución de problemas mediante el uso del

método de las 8 Disciplinas (8 D´s).

Dirigido a:

Participantes con habilidades y formación profesional de ramos de Ingeniería, Licenciatura y Técnicos,

orientados a laborar en empresas de manufactura y/o empresas de servicio; y con conocimiento de los

requerimientos básicos de las herramientas para la Solución de problemas como Pareto, Lluvia de

Ideas, Ishikawa, etc. (como tal las 7 Herramientas Básicas).

Beneficios:

Los problemas realmente se resuelven ya que se toman acciones efectivas que atacan las causas raíz que

estan originando los problemas

Cambio cultural de la empresa hacia el orden, la disciplina y el trabajo en equipo

Se aprende a resolver los problemas trabajando en equipo

Incremento en la velocidad para resolver los problemas.

Datos de contacto Capacitación SIPS

Lic. Alejandra Bustos

Coordinadora de capacitación

capacitacion@sips.mx

296 65 85 ext. 306

Síguenos en: /SIPSRH ó SIPS rh_sips sips

http://www.sips.mx/ Página: 2 / 16

Las 8 D´s

(G8D).

Contenido

Métodos de solución de problemas ................................................................................. 2

El proceso 8Ds..................................................................................................................... 2

D0. PREPARAR EL PROCESO ................................................................................................ 4

D1. ESTABLECER EL EQUIPO DE TRABAJO .......................................................................... 6

D2. DESCRIBIR EL PROBLEMA ............................................................................................. 6

DEFINICIÓN DEL PROBLEMA ............................................................................................... 6

D.3 IMPLEMENTAR Y VERIFICAR ACCIONES INTERINAS DE CONTENCIÓN ........................ 7

D4. DEFINIR Y VERIFICAR CAUSA RAÍZ Y PUNTO DE ESCAPE .............................................. 7

D5. SELECCIONAR Y VERIFICAR ACCIONES CORRECTIVAS PERMANENTES ........................ 9

D6. IMPLANTAR Y VALIDAR ACCIONES CORRECTIVAS PCAs ............................................ 10

D7. EVITAR RECURRENCIA. ............................................................................................... 10

8. FELICITAR AL EQUIPO DE TRABAJO .............................................................................. 10

Datos de contacto Capacitación SIPS

Lic. Alejandra Bustos

Coordinadora de capacitación

capacitacion@sips.mx

296 65 85 ext. 306

Síguenos en: /SIPSRH ó SIPS rh_sips sips

http://www.sips.mx/ Página: 3 / 16

Las 8 D´s

(G8D).

Métodos de solución de problemas:

El proceso 8 D´s permite establecer un sistema de acciones correctivas y preventivas para eliminar

las causas de no conformidades actuales y futuras, a través de la metodología de las 8 Disciplinas.

Los cambios siempre deben documentarse, con capacitación previa. Las 8 D´s se integran por las

siguientes fases o etapas, mismas que son las siguientes:

D0. PREPARAR EL PROCESO DE 8 DISCIPLINAS (8D)

D1. ESTABLECER EL EQUIPO DE TRABAJO

D2. DESCRIBIR EL PROBLEMA

D3. DESARROLLAR ACCIONES INTERINAS DE CONTENCIÓN (ICA)

D4. DEFINIR Y VERIFICAR LA CAUSA RAÍZ Y PUNTO DE ESCAPE

D5. SELECCIONAR Y VERIFICAR ACCIONES CORRECTIVAS PERMANENTES (PCA`s) PARA LA CAUSA RAÍZ Y

PUNTO DE ESCAPE

D6. IMPLANTAR Y VALIDAR ACCIONES CORRECTIVAS PERMANENTES (PCA`s)

D7. PREVENIR LA RECURRENCIA

D8. RECONOCER AL EQUIPO Y LAS CONTRIBUCIONES INDIVIDUALES

A continuación se describen cada una de éstas Disciplinas:

D0. PREPARAR EL PROCESO

En respuesta a un síntoma evaluar la necesidad del proceso 8D. Si es necesario, proporcionar una acción de respuesta

de emergencia para proteger al cliente.

¿Se ha evaluado la necesidad de acciones de emergencia?.

¿Se han hecho mediciones para cuantificar los síntomas (severidad, urgencia y tendencia).

¿Se conoce la causa del problema?

¿La complejidad de los síntomas excede la habilidad de una persona para resolver el problema?

HERRAMIENTAS: Carta de tendencias, Hoja de registro (Tipo de fallas vs. tiempo y vs. etapas de lanzamiento del

producto), Diagrama de Pareto

Datos de contacto Capacitación SIPS

Lic. Alejandra Bustos

Coordinadora de capacitación

capacitacion@sips.mx

296 65 85 ext. 306

Síguenos en: /SIPSRH ó SIPS rh_sips sips

http://www.sips.mx/ Página: 4 / 16

Las 8 D´s

(G8D).

ENTERESE DEL

PROBLEMA

USE ENFOQUE DE

EQUIPO

DESCRIBA EL

PROBLEMA

IMPLEMENTE Y

VERIFIQUE ACCIONES

INTERINAS

IDENTIFIQUE CAUSAS

POTENCIALES

SELECCIONE CAUSAS

PROBABLES

No

¿ES LA CAUSA

POTENCIAL UNA

CAUSA RAÍZ ?

Sí

IDENTIFIQUE

SOLUCIONES

ALTERNATIVAS

VERIFIQUE

ACCIONES

CORRECTIVAS

IMPLEMENTE

ACCIONES

CORRECTIVAS

PERMANENTES

PREVENGA

RECURRENCIAS

Datos de contacto Capacitación SIPS

¡FELICITE A SU Lic. Alejandra Bustos

EQUIPO! Coordinadora de capacitación

capacitacion@sips.mx

296 65 85 ext. 306

Síguenos en: /SIPSRH ó SIPS rh_sips sips

http://www.sips.mx/ Página: 5 / 16

Las 8 D´s

(G8D).

D1. ESTABLECER EL EQUIPO DE TRABAJO

Formar un pequeño grupo de personas que conozcan el proceso/producto, con tiempo asignado, autoridad y habilidad

en las disciplinas técnicas requeridas para resolver el problema e implementar acciones correctivas. el grupo debe tener

un “champion “ asignado.

ESTRUCTURA: 4-10 miembros, con un líder y un Champion, el equipo representa a la organización / problema, tener

buen ambiente de solución de problemas y Metas claras para el equipo

D2. DESCRIBIR EL PROBLEMA

DEFINICIÓN DEL PROBLEMA

1. ¿Se ha contestado la pregunta que está mal con qué?

2. ¿Se ha hecho varias veces la pregunta ¿sabemos con certeza porqué está ocurriendo esto?

3. ¿Se ha definido el problema en términos de OBJETO y DEFECTO?

4. ¿Se ha hecho el análisis ES / NO ES (qué, dónde, cuándo y cuánto)?

5. ¿Se ha definido el flujo del proceso y si ha habido cambios?

6. ¿Se ha identificado en que paso del proceso aparece el problema?

7. ¿Se ha revisado si los componentes similares tienen el mismo problema?

8. ¿Se han colectado y analizado todos los datos?

9. ¿Se ha obtenido evidencia física del problema?

DEFINICIÓN DEL PROBLEMA

PREGUNTAS: ¿Qué está saliendo mal? ¿Sabemos porqué está sucediendo? Si la respuesta es SI volver a preguntar.

ES NO ES

QUÉ: QUÉ:

Nombrar el objeto que tiene la falla Nombrar objetos similares que pudieran tener

la falla pero no la tienen

Nombrar la falla o problema que está teniendo Nombrar otras fallas o problemas que el

objeto pudiera tener pero no tiene

DÓNDE: DÓNDE:

Lugar donde se encuentra el objeto con falla Otros lugares donde el objeto puede ser

encontrado sin falla

Lugar donde primero se muestra la falla Otros lugares donde el objeto pudiera mostrar

falla pero no tiene

Otros lugares donde el problema ocurre o ha Lugares similares donde el problema nunca ha

ocurrido ocurrido

Donde en el objeto ocurre el problema(dentro, Donde en el objeto pudiera haber ocurrido

fuera, parte sup., inf., etc.) el problema, pero no ocurre

CUÁNDO: CUÁNDO:

En qué momento ocurrió el problema (día, Cuando pudo haber ocurrido el problema,

Datos de contacto Capacitación SIPS

Lic. Alejandra Bustos

Coordinadora de capacitación

capacitacion@sips.mx

296 65 85 ext. 306

Síguenos en: /SIPSRH ó SIPS rh_sips sips

http://www.sips.mx/ Página: 6 / 16

Las 8 D´s

(G8D).

mes, año, hora, etc.) pero no ocurrió

Cuándo ocurrió el problema en el problema Cuándo en el proceso el problema pudo haber

ocurrido pero no ocurrió

Cuándo ocurrió el problema dentro del ciclo Cuándo dentro del ciclo de vida del ciclo de

de vida del producto vida del producto pudo haber ocurrido el

problema pero no ocurrió

CUÁNTO: CUÁNTO:

Describir la magnitud del problema falla o Describir los límites del problema, falla o

defecto defecto

Cuántos objetos tienen o han tenido el Cuántos objetos podrían haber tenido el

problema, falla o defecto problema, pero no lo tienen

Determinar la magnitud del problema en Describir qué pudo haber sido pero no es.

términos de %, rendimiento, etc.

Describir el número de defectos por objeto y Describir qué pudo haber sido pero no lo es

sus dimensiones físicas incluyendo las dimensiones físicas

D.3 IMPLEMENTAR Y VERIFICAR ACCIONES INTERINAS DE CONTENCIÓN

Definir e implantar acciones de contención para aislar el efecto del problema de cualquier cliente interno / externo

hasta que se implemente la acción correctiva. Verificar la efectividad de la acción de contención.

Minimizar los efectos del problema en el cliente implementando acciones de contención. Arreglos rápidos / prácticos o

100% de inspección. Verificar la efectividad de esas acciones evaluando en términos cuantificables.

ACCIONES DE CONTENCIÓN

1. ¿cuáles acciones de contención se han identificado?

2. ¿se ha asegurado que la implementación de la acción de contención no va a crear otros problemas?

3. ¿podrán aguantar todas las acciones interinas mientras se implementan las acciones correctivas permanentes?

4. ¿ha coordinado el plan de acción con el cliente?

ACCIONES DE VERIFICACIÓN

1. ¿se han tenido pruebas para evaluar la efectividad de las acciones?

2. ¿puede efectuar experimentos controlados para predecir el resultado de las acciones?

3. ¿puede probar las acciones en una escala menor para probar si son efectivas?

4. ¿se está recopilando información actualizada para asegurarse que las acciones permanecerán efectivas?

D4. DEFINIR Y VERIFICAR CAUSA RAÍZ Y PUNTO DE ESCAPE

Identifique todas las causas potenciales que podrían explicar por qué ocurrió el problema,

aísle y verifique la causa raíz probando cada causa potencial ante la descripción del problema y la información de

prueba. Identifique las posibles acciones correctivas para eliminar la causa raiz.

Datos de contacto Capacitación SIPS

Lic. Alejandra Bustos

Coordinadora de capacitación

capacitacion@sips.mx

296 65 85 ext. 306

Síguenos en: /SIPSRH ó SIPS rh_sips sips

http://www.sips.mx/ Página: 7 / 16

Las 8 D´s

(G8D).

IDENTIFIQUE CAUSAS POTENCIALES

Identifique todas las causas potenciales; analice “por qué” todas las veces que sea necesario para llevar el proceso

hasta la causa raíz; tenga una lluvia de ideas utilizando un diagrama de causa – efecto; incluya aportaciones de todos

los miembros del equipo, si el problema es nuevo; establezca una línea cronológica.

Establecer la necesidad de un sistema de control nuevo o mejorado

SALIDA: Necesidad establecida para un sistema mejorado de control

ALGO CAMBIO

Gradualmente AbruptamenteSe requiere nuevo nivel de desempeño

ANÁLISIS COMPARATIVO

DIFERENCIA: Son hechos únicos al ES; para los hechos que no han sido establecidos en la columna del ES,

preguntar: ¿Qué es diferente, único, peculiar, especial o verdadero sólo en el ES cuándo se compara al NO ES?

GUÍAS: Listar todos los hechos sin prejuicio, que sean causa o causa potencial, considerar las 5M´s, gente, métodos,

materiales, máquinas, mediciones y medio ambiente.

CAMBIOS: Son hechos relacionados con las diferencias, preguntar: ¿Qué ha cambiado dentro, fuera, alrededor o en

relación con la diferencia y cuándo ocurrió el cambio?

GUÍAS: Listar todos los cambios ocurridos en relación con las diferencias sin importar la fecha o su potencialidad

como causa, considerar las 5 M’s.

TEORIAS SOBRE LA CAUSA RAIZ: Son una forma limitada de tormenta de ideas; son afirmaciones de las formas

en que los cambios pudieron haber creado las fallas; son afirmaciones de las formas para lograr un nivel de desempeño

mejorado, preguntar: ¿Cómo o de qué forma pudo este cambio haber causado el efecto en el objeto? ¿Cómo podría

mejorar el nivel de desempeño, esta diferencia identificada o cambio sugerido al producto, proceso o sistema?

GUÍAS: Listar cada teoría en forma individual, sin rechazarla por su probabilidad o no práctica; Iniciar con las de

cambios simples para variabilidad simple primero, después seguir con la de variabilidad compleja; motivar al grupo a

que siga generando teorías; dejar la crítica de las teorías para el siguiente paso de PRUEBA DE TEORÍAS Y CAUSA

RAÍZ.

Datos de contacto Capacitación SIPS

Lic. Alejandra Bustos

Coordinadora de capacitación

capacitacion@sips.mx

296 65 85 ext. 306

Síguenos en: /SIPSRH ó SIPS rh_sips sips

http://www.sips.mx/ Página: 8 / 16

Las 8 D´s

(G8D).

PRUEBA O CRÍTICA DE LAS TEORIAS SOBRE LA CAUSA RAIZ: hacer una evaluación crítica de las teorías

contra las tablas de ES / NO ES; probar la plausibilidad no posibilidad de cada teoría; hacer una prueba de la

probabilidad de la teoría; hacer un proceso de eliminación ¿La teoría de la causa raiz explica ambos el ES y NO ES?

GUÍAS: probar la teoría contra TODOS los grupos individuales de ES / NO ES; si la teoría pasa en ambos el ES y NO

ES, marcarla con un signo (+), en caso contrario marcarla con un signo (-). Si hay incertidumbre marcarla con ? Probar

las teorías simples primero y después las complejas

VERIFICACIÓN DE LA CAUSA RAIZ: describir el método óptimo para que primero en forma pasiva y después en

forma activa se verifique la causa raíz.

D5. SELECCIONAR Y VERIFICAR ACCIONES CORRECTIVAS PERMANENTES

(PCA`s) PARA LA CAUSA RAÍZ Y PUNTO DE ESCAPE

A través de programas de prueba o pre-producción confirmar cuantitativamente que las acciones correctivas

seleccionadas resolverán el problema del cliente, y no tendrán consecuencias indeseables. Definir las acciones de

contingencia si es necesario, basado en estimaciones de riesgo. Verificar acciones correctivas antes de que estas se

implanten.

Verificar los mejores enfoques: Pruebas de laboratorio, manufactura -indicadores de la planta, gráficas de control para

cambios en la manufactura, auditorias a reportes de desperdicio, preparar un plan de acción que identifique quién va a

hacer qué acciones y cuándo. verificar la solución con el cliente. Hacer un análisis de decisión como parte de la

consideración de costo y tiempo, para resolver el problema.

Datos de contacto Capacitación SIPS

Lic. Alejandra Bustos

Coordinadora de capacitación

capacitacion@sips.mx

296 65 85 ext. 306

Síguenos en: /SIPSRH ó SIPS rh_sips sips

http://www.sips.mx/ Página: 9 / 16

Las 8 D´s

(G8D).

D6. IMPLANTAR Y VALIDAR ACCIONES CORRECTIVAS PCAs

Defina e implemente las acciones correctivas permanentes; escoja controles continuos para asegurarse que la causa

raíz se elimine; una vez en producción, monitoreé los efectos a largo plazo e implemente acciones de contingencia, si

es que son necesarias; establezca un plan de acción para todas las acciones permanentes; establezca controles

continuos en el proceso; inicie un plan estadístico para medir la efectividad de las acciones correctivas; implemente

cambios de entrenamiento apropiados; corrija las partes defectuosos ya producidas; identifique las acciones de

contingencia.

D7. EVITAR RECURRENCIA.

Modificar los sistemas de administración, sistemas de operación, prácticas y procedimientos para evitar recurrencias

de éste y otros problemas similares. Describir las razones por las que ocurrió este problema.

Diagrama de causa - efecto ; Diagrama de flujo de proceso; Análisis estadístico; ayude a los gerentes a comprender

por qué su sistema permitió que se desarrollara un problema; revise los sistemas de administración, las prácticas y los

procedimientos, si es necesario; documente nuevos procedimientos obsoletos y revise normas anteriores; dar

capacitación adicional si se requiere.

8. FELICITAR AL EQUIPO DE TRABAJO

Dar un reconocimiento a los esfuerzos colectivos del equipo: reconocer el significado y valor que tiene el solucionar

un problema; documentar lo que se aprendió al resolver el problema; escribir reportes de casos de estudio; dar un

reconocimiento a los esfuerzos colectivos del equipo.

Datos de contacto Capacitación SIPS

Lic. Alejandra Bustos

Coordinadora de capacitación

capacitacion@sips.mx

296 65 85 ext. 306

Síguenos en: /SIPSRH ó SIPS rh_sips sips

http://www.sips.mx/ Página: 10 / 16

Las 8 D´s

(G8D).

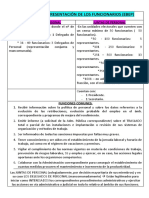

FORMATO DE 8 DISCIPLINAS

1. Identificar el equipo 2. Definir el problema

Integrado por personas de diferentes areas Descripción:

o departamentos. Se necesita alguien de:

Fecha descubierta:

Producción? Mantenimiento? Dónde ocurre:

Calidad? Compras? A qué afecta:

Ingeniería? Sistemas de Cal?

Almacén ? Dibujo

Nombre Departamento

2. Definir el problema

Herramientas: Mapas de proceso,

análisis “es/no es” N° Parte :

Definir unidad de medición y Gráfica de tendencia Gráfica de Tendencia: Usar

gráfica para mostrar datos

(a) Cuál es la unidad? (b) Cuál es la meta? históricos, unidades y meta

para el futuro

ejem: Partes por millón ejem: 100 ppm de defectivos.

Tiempo

Datos de contacto Capacitación SIPS

Lic. Alejandra Bustos

Coordinadora de capacitación

capacitacion@sips.mx

296 65 85 ext. 306

Síguenos en: /SIPSRH ó SIPS rh_sips sips

http://www.sips.mx/ Página: 11 / 16

Las 8 D´s

(G8D).

Datos de contacto Capacitación SIPS

Lic. Alejandra Bustos

Coordinadora de capacitación

capacitacion@sips.mx

296 65 85 ext. 306

Síguenos en: /SIPSRH ó SIPS rh_sips sips

http://www.sips.mx/ Página: 12 / 16

Las 8 D´s

(G8D).

3. Contener los síntomas Acciones Resp.

Contener los síntomas para prevenir que el

problema se escape al consumidor.

Realizar Plan de Acción Inmediato

4. Análisis de Causa Raiz

A. AMEF’s de referencia ( Utilizar herramientas de Calidad adicionales).

B. Lluvia de ideas Mano de Obra Método

Efecto/Síntoma

Materiales Maquinaria

C. Causas probables

Tres puntos del Diagrama de Pescado que la mayoría concuerda en que son las causas más probables en orden de

importancia. Técnica del Grupo Nominal se recomienda para enlistar y priorizar las causas.

1

2

3

D. Análisis de 5 por qué’s Causa más probable

¿Cuál es la causa raíz del problema. Por qué?

Preguntarse 5 veces ¿por qué?

Escape Causa Proveedor

Por qué? Por qué? Escape Causa

Ver anexo de anàlisis de PORQUE? Por qué? Por qué? Por qué? Por qué?

Por qué? Por qué? Por qué? Por qué?

Por qué? Por qué? Por qué? Por qué?

No sé o No sé o No sé o No sé o

es obvio. es obvio. es obvio. es obvio.

Datos de contacto Capacitación SIPS

Lic. Alejandra Bustos

Coordinadora de capacitación

capacitacion@sips.mx

296 65 85 ext. 306

Síguenos en: /SIPSRH ó SIPS rh_sips sips

http://www.sips.mx/ Página: 13 / 16

Las 8 D´s

(G8D).

Datos de contacto Capacitación SIPS

Lic. Alejandra Bustos

Coordinadora de capacitación

capacitacion@sips.mx

296 65 85 ext. 306

Síguenos en: /SIPSRH ó SIPS rh_sips sips

http://www.sips.mx/ Página: 14 / 16

Las 8 D´s

(G8D).

E. Test de causa raiz

¿El enunciado de la causa raiz identifica algún elemento del proceso? SI!

¿Es controlable la causa raiz? SI!

¿Se puede preguntar “por qué” otra vez y obtener otra causa raiz controlable? NO!

¿La causa raiz identificada es la falla fundamental del proceso? SI!

Si corregimos o mejoramos la causa raiz identificada, ¿Asegurará que el problema identificado SI!

no vuelva a ocurrir?

¿Hemos identificado la causa raiz del problema? SI!

¿Ya checamos que nuestra causa raiz identificada sea aplicable para más de una parte o proceso? SI!

5. Seleccionar acciones correctivas

Tipo de

Causas (Contribuyentes Fecha

Acciones Acción C Quién es Responsable? Estatus

Principales) Compromiso?

oP

Datos de contacto Capacitación SIPS

Lic. Alejandra Bustos

Coordinadora de capacitación

capacitacion@sips.mx

296 65 85 ext. 306

Síguenos en: /SIPSRH ó SIPS rh_sips sips

http://www.sips.mx/ Página: 15 / 16

Las 8 D´s

(G8D).

6. Implantar acciones correctivas

Claves de los Tipos de Acción: T – Temporal P – Permanente

Causa / Punto Tiempo

7. Estandarizar acciones preventivas

Calendario de seguimientos

Fecha: Hora: Lugar:

Fecha: Hora: Lugar:

Fecha: Hora: Lugar:

Fecha: Hora: Lugar:

Fecha: Hora: Lugar:

Fecha: Hora: Lugar:

Fecha: Hora: Lugar:

Fecha: Hora: Lugar:

8. Reconocimiento al equipo

A. Reconocer contribuciones individuales - ¿qué hizo cada miembro del equipo para apoyar el proceso de 8D’s?

B. Celebrar los logros del equipo – Identificar meta y enlistar formas de celebración para cada meta.

Datos de contacto Capacitación SIPS

Lic. Alejandra Bustos

Coordinadora de capacitación

capacitacion@sips.mx

296 65 85 ext. 306

Síguenos en: /SIPSRH ó SIPS rh_sips sips

http://www.sips.mx/ Página: 16 / 16

También podría gustarte

- Entrenamiento y Certificación Black Belt Seis Sigma 3Documento6 páginasEntrenamiento y Certificación Black Belt Seis Sigma 3Juan PabloAún no hay calificaciones

- 8 D SDocumento21 páginas8 D SAdriana AymerichAún no hay calificaciones

- Resumen PMBOK Versión 5.0Documento69 páginasResumen PMBOK Versión 5.0Francisco Gimenez Rothemund0% (1)

- Six Sigma en procesos de calidadDocumento26 páginasSix Sigma en procesos de calidadAlexander Arandia AldanaAún no hay calificaciones

- Padillah - U4 - Six SigmaDocumento7 páginasPadillah - U4 - Six SigmaHugoAún no hay calificaciones

- 60 59 1 PB PDFDocumento40 páginas60 59 1 PB PDFCamilo OspinaAún no hay calificaciones

- Ejercicios Cap 16 y 17 Greysi MartinezDocumento8 páginasEjercicios Cap 16 y 17 Greysi MartinezAlejandra GalindoAún no hay calificaciones

- Tarea Grupal (Grupo #1) CC IIl Parcial PDFDocumento30 páginasTarea Grupal (Grupo #1) CC IIl Parcial PDFalejandra bonillaAún no hay calificaciones

- Six SigmaDocumento25 páginasSix SigmaPaula Andrea RodriguezAún no hay calificaciones

- Naid Naid-532 Material 003Documento20 páginasNaid Naid-532 Material 003YanetAún no hay calificaciones

- Actividad 1Documento9 páginasActividad 1Roberto CabreraAún no hay calificaciones

- caso practico Inteligencia de NegociosDocumento12 páginascaso practico Inteligencia de NegociosJonathan SosaAún no hay calificaciones

- EstefanyVegaPicado Tarea#2Documento17 páginasEstefanyVegaPicado Tarea#2Pamela VegaAún no hay calificaciones

- Tarea Final Luis DuarteDocumento9 páginasTarea Final Luis DuarteLuis DuarteAún no hay calificaciones

- Equipo Six SigmaDocumento12 páginasEquipo Six SigmameryAún no hay calificaciones

- Primera ESATISFACCION LABORALntregaDocumento26 páginasPrimera ESATISFACCION LABORALntregaTembre Rueda RaúlAún no hay calificaciones

- 06-07 - Ingenieria Estadistica - 6sigma - 11nov20Documento23 páginas06-07 - Ingenieria Estadistica - 6sigma - 11nov20Gustavo Flores GermanAún no hay calificaciones

- Proyecto 6sDocumento8 páginasProyecto 6sfernanda mejiaAún no hay calificaciones

- Material Iii Parcial Calidad Total CorregirDocumento57 páginasMaterial Iii Parcial Calidad Total CorregirElvin Romero0% (1)

- Six Sigma y 7s MckinseyDocumento28 páginasSix Sigma y 7s MckinseyJohn SmithAún no hay calificaciones

- Trabajo Six Sigma FinalDocumento24 páginasTrabajo Six Sigma FinalhoracioalexanderAún no hay calificaciones

- Formulación y evaluación de proyectos de inversión.: Una propuesta metodológicaDe EverandFormulación y evaluación de proyectos de inversión.: Una propuesta metodológicaCalificación: 4.5 de 5 estrellas4.5/5 (6)

- Paquetes Estadc3adstico Glenda CorderoDocumento27 páginasPaquetes Estadc3adstico Glenda CorderoCarlos IrizarriAún no hay calificaciones

- Manual Siac PLDDocumento61 páginasManual Siac PLDRogelio Zarazua Martinez0% (1)

- Manufactura Esbelta PDFDocumento22 páginasManufactura Esbelta PDFAlvaroAún no hay calificaciones

- Evidencia 02 Fundamentacion y PropuestaDocumento24 páginasEvidencia 02 Fundamentacion y PropuestasantiagoAún no hay calificaciones

- Tarea Final Glenia CariasDocumento13 páginasTarea Final Glenia CariasGlenia Yaneth Carias AlvaradoAún no hay calificaciones

- Tarea Grupal CC IIl ParcialDocumento30 páginasTarea Grupal CC IIl Parcialalejandra bonillaAún no hay calificaciones

- Tamara Fajardo Hernandez HV 2018Documento7 páginasTamara Fajardo Hernandez HV 2018Támara FajardoAún no hay calificaciones

- 6 - 6sigmaDocumento96 páginas6 - 6sigmaFrancisco EsparzaAún no hay calificaciones

- Circulos de CalidadDocumento12 páginasCirculos de CalidadBrenda ValdezAún no hay calificaciones

- Actividad 3 - Evaluativa Informe Sobre El Proceso de Diagnóstico Organizacional de Una Empresa SeleccionadaDocumento9 páginasActividad 3 - Evaluativa Informe Sobre El Proceso de Diagnóstico Organizacional de Una Empresa SeleccionadaLeidy Paola CorreaAún no hay calificaciones

- Indicadores financieros bancoDocumento20 páginasIndicadores financieros bancoVicho Jara ContrerasAún no hay calificaciones

- Actividad 5. - Luis Vasquez EloisaDocumento9 páginasActividad 5. - Luis Vasquez EloisaEloisa LuisAún no hay calificaciones

- Black Belt Guía ResumidaDocumento51 páginasBlack Belt Guía ResumidaErnestoPierdantAún no hay calificaciones

- Investigación Seis SigmaDocumento14 páginasInvestigación Seis SigmaLuis GarcíaAún no hay calificaciones

- UntitledDocumento9 páginasUntitledSergioAAún no hay calificaciones

- Seis Sigma AutomatizacionDocumento6 páginasSeis Sigma AutomatizacionJoseAún no hay calificaciones

- Fase Definir Six SigmaDocumento16 páginasFase Definir Six SigmaChristian Ovalle PaulinoAún no hay calificaciones

- Generación de ideas y análisis FODA para emprendedoresDocumento52 páginasGeneración de ideas y análisis FODA para emprendedoresAndrea JuliettAún no hay calificaciones

- Tarea Individual Calidad 3 ParcialDocumento10 páginasTarea Individual Calidad 3 ParcialelvisAún no hay calificaciones

- PDF Proyecto Entregable Tortilleria CompressDocumento10 páginasPDF Proyecto Entregable Tortilleria CompressElizabeth Martinez San juanAún no hay calificaciones

- Six SigmaDocumento15 páginasSix SigmaDafne QuintanaAún no hay calificaciones

- Calidad y Ambiente Tarea3Documento7 páginasCalidad y Ambiente Tarea3Juan Aguilera Salinas100% (1)

- FodaDocumento5 páginasFodaJavier SegarraAún no hay calificaciones

- Minería de datos en el IPNDocumento56 páginasMinería de datos en el IPNZerginho MuñozAún no hay calificaciones

- SOSDocumento35 páginasSOScatalina sanabriaAún no hay calificaciones

- Ensayo U1 SM 7i1 Eq5Documento14 páginasEnsayo U1 SM 7i1 Eq5rosa colli gilAún no hay calificaciones

- TGS CalidadDocumento11 páginasTGS CalidadNayeli MartinezAún no hay calificaciones

- Entrenamiento y Certificación Black Belt Seis Sigma 10Documento6 páginasEntrenamiento y Certificación Black Belt Seis Sigma 10Jose Jesus Vazquez CarranzaAún no hay calificaciones

- Simulación de proceso de tortilleríaDocumento23 páginasSimulación de proceso de tortilleríaAntonio JaimesAún no hay calificaciones

- Propuesta Sistema de Gestión Integrales SolucionesDocumento5 páginasPropuesta Sistema de Gestión Integrales SolucionesMarcela reyesAún no hay calificaciones

- Anexo 1 Formato Plan de Trabajo Practica Profesional..Documento8 páginasAnexo 1 Formato Plan de Trabajo Practica Profesional..Donovan Alexis Tellez ArizaAún no hay calificaciones

- Guía-Metodológica-Para-El-Aprovechamiento-Estadístico-De-Los-Registros-Administrativos - 2022-09-07T092801.152Documento25 páginasGuía-Metodológica-Para-El-Aprovechamiento-Estadístico-De-Los-Registros-Administrativos - 2022-09-07T092801.152YuneliaAún no hay calificaciones

- ¿Qué Es Un Plan de AcciónDocumento8 páginas¿Qué Es Un Plan de AcciónjgzlzAún no hay calificaciones

- Actividad 1 Identificación de La OrganizaciónDocumento5 páginasActividad 1 Identificación de La OrganizaciónDaniel Santiago PiscoAún no hay calificaciones

- Ta de La Calidad Herramientas Basicas - Itesm PDFDocumento52 páginasTa de La Calidad Herramientas Basicas - Itesm PDFGerman MartinezAún no hay calificaciones

- Lfep U1 Ea AlagDocumento8 páginasLfep U1 Ea AlagALYN ELIZABETH AREVALO GONZALEZAún no hay calificaciones

- Software ScreenDocumento20 páginasSoftware ScreenCarolina J Glez100% (2)

- 00.-Norma - ISO - 9001 - 2008 - APLICACION - Espanol - Noviembre 15, 2008Documento33 páginas00.-Norma - ISO - 9001 - 2008 - APLICACION - Espanol - Noviembre 15, 2008Carolina J GlezAún no hay calificaciones

- Trukos de CocionDocumento154 páginasTrukos de Cocionstrincydoom91% (11)

- 01 - CHECKLIST 414 Debes IATF+ISO 9001 2015Documento38 páginas01 - CHECKLIST 414 Debes IATF+ISO 9001 2015Carolina J GlezAún no hay calificaciones

- PolimerosDocumento23 páginasPolimerosunwedeporaiAún no hay calificaciones

- Capitulo4 Tratamiento de Aguas ResidualesDocumento13 páginasCapitulo4 Tratamiento de Aguas Residualesmveliz1984Aún no hay calificaciones

- Cibiyt 9Documento0 páginasCibiyt 9Carolina J GlezAún no hay calificaciones

- Tesina OrdinarioDocumento24 páginasTesina OrdinarioCarolina J GlezAún no hay calificaciones

- Primer ParcialcarolinaDocumento21 páginasPrimer ParcialcarolinaCarolina J GlezAún no hay calificaciones

- Proyecto FinalizadoDocumento18 páginasProyecto FinalizadoCarolina J GlezAún no hay calificaciones

- AnitaDocumento2 páginasAnitaCarolina J GlezAún no hay calificaciones

- 2º Exposicion de DesarrolloDocumento40 páginas2º Exposicion de DesarrolloCarolina J GlezAún no hay calificaciones

- Desarrollo de Emprendedores Trabajo Final 3nuevoDocumento22 páginasDesarrollo de Emprendedores Trabajo Final 3nuevoCarolina J GlezAún no hay calificaciones

- Ordinario de DesarrolloDocumento26 páginasOrdinario de DesarrolloCarolina J GlezAún no hay calificaciones

- Guia de Estudio Desarrollo de EmpDocumento5 páginasGuia de Estudio Desarrollo de EmpCarolina J GlezAún no hay calificaciones

- 20033P23 DesarrolloDocumento4 páginas20033P23 DesarrolloCarolina J GlezAún no hay calificaciones

- Proyecto Cinetica TerminadDocumento18 páginasProyecto Cinetica TerminadCarolina J GlezAún no hay calificaciones

- Trabajo de EmprendedoresDocumento9 páginasTrabajo de EmprendedoresCarolina J GlezAún no hay calificaciones

- Trabajo de EmprendedoresDocumento9 páginasTrabajo de EmprendedoresCarolina J GlezAún no hay calificaciones

- Guía Problemas Resueltos - Evaporadores Efecto Múltiple Versión Alfa2Documento20 páginasGuía Problemas Resueltos - Evaporadores Efecto Múltiple Versión Alfa2Alfa Violeta Rivera83% (6)

- Marcilla Gomis A. 1999 (I) - Introducción A Las Operaciones de Separación Contacto ContinuoDocumento391 páginasMarcilla Gomis A. 1999 (I) - Introducción A Las Operaciones de Separación Contacto Continuomonzon.bescos100% (1)

- Trabao de CalidadDocumento7 páginasTrabao de CalidadCarolina J GlezAún no hay calificaciones

- Proyecto FinalizadoDocumento18 páginasProyecto FinalizadoCarolina J GlezAún no hay calificaciones

- Guía Problemas Resueltos - Evaporadores Efecto Múltiple Versión Alfa2Documento20 páginasGuía Problemas Resueltos - Evaporadores Efecto Múltiple Versión Alfa2Alfa Violeta Rivera83% (6)

- Port Ada 2Documento7 páginasPort Ada 2Carolina J GlezAún no hay calificaciones

- Viajando en El Tiempo de Los Negocios Internacionales PDFDocumento5 páginasViajando en El Tiempo de Los Negocios Internacionales PDFIvan BautistaAún no hay calificaciones

- Interventoría factura cambioDocumento5 páginasInterventoría factura cambioMiscelanea PapelitosAún no hay calificaciones

- 10 principios economía Mankiw resumenDocumento2 páginas10 principios economía Mankiw resumenPaula RamirezAún no hay calificaciones

- Tercera Ronda de TorquayDocumento8 páginasTercera Ronda de TorquayMailan CoreAún no hay calificaciones

- Costos y precios de venta por orden de producciónDocumento14 páginasCostos y precios de venta por orden de producciónMartha Isabel CORTES ACEVEDO100% (1)

- Rse NotcoDocumento6 páginasRse NotcoROSA KARINA SAHORI CHAVEZ HERRERAAún no hay calificaciones

- Caso Practico Expo ContaDocumento56 páginasCaso Practico Expo ContaBRENDA BRITNEY ANYOSA SULCAAún no hay calificaciones

- El Concepto de Crisis en HabermasDocumento11 páginasEl Concepto de Crisis en HabermasMartín De La Ravanal100% (1)

- Equipos de Alto RendimientoDocumento9 páginasEquipos de Alto RendimientoRicardo LunaAún no hay calificaciones

- GFPI-F-019 Impuestos 2019 - ENTREGABLEDocumento20 páginasGFPI-F-019 Impuestos 2019 - ENTREGABLEperecila0% (1)

- MAM-HSE-STD 234 Riesgo Estandarizado Accidente en Maniobra de Izaje FY21Documento38 páginasMAM-HSE-STD 234 Riesgo Estandarizado Accidente en Maniobra de Izaje FY21Nicolas Pallero FernandezAún no hay calificaciones

- Trabajo Final Del Curso: CGEU-240 Formación de Monitores de EmpresaDocumento8 páginasTrabajo Final Del Curso: CGEU-240 Formación de Monitores de EmpresaJohan DavilaAún no hay calificaciones

- TALLER CAP 2 Ejericios 2.15 Al 2.33Documento10 páginasTALLER CAP 2 Ejericios 2.15 Al 2.33Luis Angel MindaAún no hay calificaciones

- Auditoría - Contraloría General de La RepúblicaDocumento38 páginasAuditoría - Contraloría General de La RepúblicaSAMCAún no hay calificaciones

- Carrera de Técnico en Control de Calidad del Café UNIDocumento2 páginasCarrera de Técnico en Control de Calidad del Café UNIfabricio88Aún no hay calificaciones

- Esquema Del Proyecto de innovación-MDLL-2021Documento8 páginasEsquema Del Proyecto de innovación-MDLL-2021CHRISTIAN GARFIASAún no hay calificaciones

- Trabajo Final RseDocumento68 páginasTrabajo Final RseTATIANA GOEZAún no hay calificaciones

- Panadería y Pastelería Flor de Valle Alto C.A. VERSION (Marzo) PDFDocumento25 páginasPanadería y Pastelería Flor de Valle Alto C.A. VERSION (Marzo) PDFMauricio VargasAún no hay calificaciones

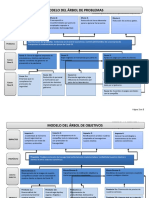

- Plantilla Arbol de ProblemasDocumento2 páginasPlantilla Arbol de ProblemasR AguirreAún no hay calificaciones

- Reseña Historia Economica de Colombia McgreeveyDocumento4 páginasReseña Historia Economica de Colombia McgreeveyMario Alejandro Romero MedinaAún no hay calificaciones

- Estrategias financieras para Provinas S.A.SDocumento13 páginasEstrategias financieras para Provinas S.A.SKaterine Caro Holguin0% (1)

- Caso Harverd Crear Vale La PenaDocumento5 páginasCaso Harverd Crear Vale La Penajorge rodriguezAún no hay calificaciones

- Organos de Representacion de Los FuncionDocumento4 páginasOrganos de Representacion de Los FuncionSole Villarroig TraverAún no hay calificaciones

- Contabilidad Publica MycDocumento9 páginasContabilidad Publica MycmfsdfsfdAún no hay calificaciones

- TecnicasDocumento11 páginasTecnicasDiana MoralesAún no hay calificaciones

- L1 - La Efectividad Operacional No Es EstrategiaDocumento4 páginasL1 - La Efectividad Operacional No Es EstrategiaTambochas MartinezAún no hay calificaciones

- Guia Derecho EconomicoDocumento7 páginasGuia Derecho EconomicoYeaniry GonzálezAún no hay calificaciones

- El Adiestramiento y El Desarrollo de Los TrabajadoresDocumento2 páginasEl Adiestramiento y El Desarrollo de Los TrabajadoresjohanaAún no hay calificaciones

- Igp Def Papel de TrabajoDocumento4 páginasIgp Def Papel de TrabajomariaAún no hay calificaciones

- Actividad Ii - Juan Diego BarreraDocumento17 páginasActividad Ii - Juan Diego Barrerajuan diego100% (1)