Documentos de Académico

Documentos de Profesional

Documentos de Cultura

APUNTE 0 Taller-Metales - Instrumentos de Medición

Cargado por

Jose Luis PerezTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

APUNTE 0 Taller-Metales - Instrumentos de Medición

Cargado por

Jose Luis PerezCopyright:

Formatos disponibles

METALMECANICA I PRIMER AÑO ESCUELA TECNICA OBRERO ARGENTINO

Escuela: Escuela Técnica Obrero Argentino

Docentes: Tejada, German / Vergara, Sergio

Año: 1° primer año

Turno: Mañana / Tarde

Área Curricular: Metalmecánica I

Titulo: Medición e instrumentos de medición.

INSTRUMENTOS DE MEDICION

¿Qué es la medición?

La medición es un proceso en el cual se compara un patrón o un elemento estandarizado

con otro objeto, para así poder asignarle un valor numérico. Por lo tanto, Un proceso de

medición tiene como fin distinguir objetos, fenómenos entre otros casos para luego poder

clasificarlos.

¿Qué es un instrumento de medición?

Un instrumento de medición es un aparato que se usa para medir las magnitudes físicas

de distintos fenómenos, sin embargo, estos instrumentos no son sistemas ideales sino

reales, por lo tanto, tienen una serie de limitaciones que debemos tomar en cuenta para

poder juzgar si afectan de alguna manera las medidas que estamos realizando, y poder

determinar así mismo la veracidad de las anteriores.

Características de los instrumentos

Las características que definen el comportamiento de los instrumentos son las siguientes:

-Exactitud y precisión

-Error

-Resolución

-Sensibilidad

-Gama y escala

-Linealidad

Para medidas lineales: son aquellas q tienen escalas milimétricas o en

Pulgadas, y dan directamente el valor de la longitud.

Los hay para tomar medidas aproximadas, como el metro y la regla, y otras de mayor

precisión, que pueden medir hasta las centésimas de milímetro, como los calibres,

micrómetros, etc.

TEJADA GERMAN / VERGARA SERGIO 1

METALMECANICA I PRIMER AÑO ESCUELA TECNICA OBRERO ARGENTINO

METROS:

Son cintas o varillas de distintos materiales, graduadas en centímetros y milímetros.

En el taller mecánico, el usa más comúnmente es el constituido por una cinta acero

flexible de 2 o más metros de largo.

Estos metros se llaman flexómetros, y vienen arrollados en una cajita para su mejor

utilización.

Otros tipos de metros están formados por varillas articuladas de acero o de madera de 10

o 20cm de largo por tramo.

REGLAS GRADUADAS:

Son flejes o varillas de acero de distintas secciones rectangulares, graduadas

generalmente n milímetros y pulgadas.

Se usan para comprobar medidas de mayor precisión de las divisiones graduadas en ella.

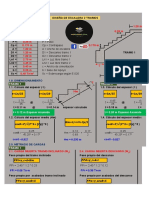

CALIBRES:

Llamados pies de coliza constan de una regla graduada en milímetros, en la parte inferior,

y en 16avos de pulgada en la parte superior, y doblada en escuadra por un extremo.

Sobre escuadra se desliza otra más corta (corredera) y provista de una graduación

distinta de la que lleva la primera.

TEJADA GERMAN / VERGARA SERGIO 2

METALMECANICA I PRIMER AÑO ESCUELA TECNICA OBRERO ARGENTINO

OTROS TIPOS DE CALIBRES:

Además de los comunes, usados en los talleres para tomar medidas externas, internas y

de profundidad, hay otros de mayor precisión, con doble corredera y regulación

micrométrica, en los cuales, para las medidas internas, hay que añadir a la lectura 5 o

10mm por el ancho de las puntas.

Para tomar medidas de profundidad existen calibres especiales, como así también para

medir pestañas internas, rincones inaccesibles o ranuras.

ESCUADRAS:

Son instrumento de comprobación y comparación que tienen un ángulo fijo entre sus

caras planas. Están construidas de acero, con su cara perfectamente escuadrada,

aplanada y pulida a mano. Se la utiliza para la comprobación de ángulos y comparaciones

de superficies o caras planas y para el trazado en general. Tenemos dos tipos de

escuadras, las escuadras fijas o comunes, y las escuadras móviles o falsas escuadras.

- ESCUADRAS FIJAS O COMUNES: hay de diversos tipos y medidas, las más

usadas en ajuste son:90°, 120°, 135°, 60° y 45°. Con estas escuadras podemos

comparar y comprobar solo un ángulo fijo. Viene de dos tipos, lisas o comunes y

con solapas o sombrero. Esta última se diferencia de las de más por llevar una

platina superpuesta en el brazo corto, lo que permite un mejor apoyo en la cara

plana q vamos a comparar, realizando un mejor control, como así también nos

facilita el trazado mecánico.

- ESCUADRAS MÓVILES O FLASA ESCUADRAS: están construidas por dos

brazos de acero perfectamente aplanado, escuadrado y pulido a mano. Estos

brazos están unidos y articulados por un remache o tornillo, que no permite fijar el

brazo a la escuadra en cualquier ángulo de apertura. Se utilizan para verificación

de ángulos que no se pueden hacer con la escuadra fija, para el trazado de un

ángulo dado a una pieza en construcción y para el trazado en general.

TEJADA GERMAN / VERGARA SERGIO 3

METALMECANICA I PRIMER AÑO ESCUELA TECNICA OBRERO ARGENTINO

METALES

Los metales más empleados en la industria mecánica:

Entre los metales más utilizados en la industria mecánica, el primer lugar lo ocupa el

hierro, que en sus distintas formas entra en casi todas las construcciones metálicas.

El hierro es un metal blanco, dúctil y maleable, cuyo punto de fusión es de 2530°C, pero si

contiene carbono puede bajar hasta menos de 1200°C. y antes de fundirse se ablanda y

puede ser trabajado en caliente con gran facilidad.

Conduce medianamente bien la electricidad y puede imantarse o desimantarse

fácilmente. Suele contener carbono en mayor o menor proporción.

PRODUCTOS SIDERÚRGICOS

Se denominan así las sustancias férreas, que han sufrido un proceso metalúrgico de

elaboración.

Son principalmente

a) Hierro

b) Aleaciones de hierro con carbono: fundiciones y aceros

c) Ferroaleaciones

Hierro puro: se llama hierro a un producto siderúrgico cuando no contiene más que el

elemento químico de este nombre o, aun conteniendo otros elementos, estos solamente

tienen carácter de impurezas. A 300°C se rompe con facilidad y a 900°C fragua muy bien.

FUNDICIONES: se llaman fundiciones de aleaciones de hierros y carbono que contienen

de 2,2 a 6,7% de carbono. Además, pueden contener otros elementos.

TEJADA GERMAN / VERGARA SERGIO 4

METALMECANICA I PRIMER AÑO ESCUELA TECNICA OBRERO ARGENTINO

La propiedad más importante de las fundiciones consiste en ser fácilmente fusible, lo cual

permite la realización, por medio de moldes, de piezas a veces sumamente complicadas.

Clasificación según el proceso de elaboración:

a) Fundición de primera fusión o arrabio, es como sale de los altos hornos. Se la

emplea en formas de lingotes para refundir, o liquida, para la fabricación del acero.

Rara vez se emplea directamente para la obtención de piezas.

b) Fundición de segunda fusión, se obtiene fundiendo el lingote de primera fusión

generalmente en un horno llamado cubilote. Es de suma importancia y muy

utilizada en el taller. Se emplea para obtener una infinidad de piezas para

maquinas.

c) Fundición maleable, se llama así una fundición de hierro en la cual se ha

conseguido cierta ductilidad y maleabilidad, por medio de un tratamiento térmico

d) Fundición endurecida, llamada también templada, es la que ha adquirido una

dureza mayor q la normal, por medio de un enfriamiento rápido.

ACERO: es una aleación de hierro y carbono en la cual la proporción de este último

elemento es menor que en la fundición.

Generalmente contiene menos del 1,7% de carbono.

Clasificación según el método de obtención: aceros comunes y aceros finos

Clasificación según su composición:

a) Aceros al carbono, no contienen más elementos que hierro y carbono,

exceptuadas las impurezas

b) Aceros especiales o aleados, contienen otros elementos como níquel, cromo, etc.

Clasificación según sus aplicaciones:

a) aceros comunes, se destinan para la construcción de edificios, estructuras,

puentes en general. Son aceros al carbono, y serán tanto más duros cuanto más

carbono tenga. Son más soldables y resistentes a los golpes los que poseen

menos carbono.

b) Aceros finos de construcción, para fabricación de elementos y piezas que exijan

materiales de alta calidad

c) Acero de herramientas

d) Acero moldeado, fundido, no son distintos de los aceros de construcción

TEJADA GERMAN / VERGARA SERGIO 5

METALMECANICA I PRIMER AÑO ESCUELA TECNICA OBRERO ARGENTINO

SISTEMA DE UNIDADES

Unidades de medida

Métricas

En el sistema métrico decimal, la unidad es el metro (M), que se subdivide en decímetros

(dm), centímetros(cm) y milímetros (mm). Pero en el taller mecánico, la unidad de medida

es el milímetro; y por lo tanto, es en los dibujos de taller la unidad de medida se específica

tan solo cuando estas se dan en unidades distintas del milímetro.

EJEMPLOS:23mm;32dm;534cm; etc.

En el taller son muy empleadas las fracciones de milímetro, a saber: decimas(0,1mm),

centecimas(0,01mm), y milésimas (0,001mm).

EJEMPLO: el numero 17,583 indica el valor de 17mm, 5 décimas, 8 centésimas y 3

milésimas.

Inglesas

En el sistema ingles de medidas, la unidad es la yarda, que se divide en tres pies y este

en doce.

Pulgadas: en el taller de ajuste, para este sistema se usa como unidad la pulgada, que

equivale a 25,4mm; se abrevia con el signo ( “ ) , y se subdivide en ½”, ¼”, 1/8”, 1/16”,

1/32”, 1/64”, y 1/128” de pulgadas.

EJEMPLO: la cifra 2 ¼” se lee: dos pulgadas y un cuarto de pulgada

Reducción de pulgadas a milímetros y viceversa

a) para reducir pulgadas a milímetros, se multiplica el número de pulgadas por 25,4

b) para reducir milímetros a pulgadas, se divide el número de milímetro por 25,4

TEJADA GERMAN / VERGARA SERGIO 6

También podría gustarte

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoDe EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoCalificación: 5 de 5 estrellas5/5 (1)

- Soldadura en el montaje de tuberías. FMEC0108De EverandSoldadura en el montaje de tuberías. FMEC0108Calificación: 3.5 de 5 estrellas3.5/5 (3)

- Esfuerzos Permisibles en El Concreto y en El AceroDocumento32 páginasEsfuerzos Permisibles en El Concreto y en El Acerofatima50% (2)

- Carpinteria MetalicaDocumento28 páginasCarpinteria Metalicacahuape0% (1)

- Vocabulario TécnicoDocumento11 páginasVocabulario TécnicoJoe Romaní50% (2)

- Curso Soldadura 2Documento100 páginasCurso Soldadura 2Cesar Israel Pereira RuizAún no hay calificaciones

- Ajuste 2° Año CB 2021Documento25 páginasAjuste 2° Año CB 2021Vero balmacedaAún no hay calificaciones

- Especificaciones Tecnicas HerramientasDocumento5 páginasEspecificaciones Tecnicas Herramientasayaguillenjose_68806Aún no hay calificaciones

- Tarea Del 06.11.20Documento7 páginasTarea Del 06.11.20christianAún no hay calificaciones

- Diferencia Entre Varillas Lisas y CorrugadasDocumento8 páginasDiferencia Entre Varillas Lisas y CorrugadasJorge Andrés Badillo0% (1)

- Apuntes Ajuste Y Hojalateria 2023Documento60 páginasApuntes Ajuste Y Hojalateria 2023sandro torrealbaAún no hay calificaciones

- Soldadura de Construcciones Metálicas PDFDocumento131 páginasSoldadura de Construcciones Metálicas PDFDavid Quispe LlachiAún no hay calificaciones

- Informe de LimadoDocumento7 páginasInforme de LimadoAlejandro CondoAún no hay calificaciones

- Aceros (10) - AvnerDocumento71 páginasAceros (10) - Avnerdilan carreraAún no hay calificaciones

- Cuadernillo Electricidad1°2019 PDFDocumento71 páginasCuadernillo Electricidad1°2019 PDFLaura CaceresAún no hay calificaciones

- Ajuste Mecanico.Documento5 páginasAjuste Mecanico.Florencia MacielAún no hay calificaciones

- Cuadernillo HOJALATERÍA Epet 3Documento21 páginasCuadernillo HOJALATERÍA Epet 3k.d.b.19julioAún no hay calificaciones

- Listo P Entregar Thiago Escur - E. I. 4° Tecet (Diseño Yprocesamiento Mecanico)Documento9 páginasListo P Entregar Thiago Escur - E. I. 4° Tecet (Diseño Yprocesamiento Mecanico)thiago escurAún no hay calificaciones

- Procedimientos de Mecanizado IndustrialDocumento47 páginasProcedimientos de Mecanizado IndustrialRodrigo VelásquezAún no hay calificaciones

- Carpeta HojalateríaDocumento13 páginasCarpeta HojalateríaIvan Yuchechen0% (1)

- Patrones y Calibres - Grupo 1Documento13 páginasPatrones y Calibres - Grupo 1Paolo ParedesAún no hay calificaciones

- Trazado y Aserrado ManualDocumento28 páginasTrazado y Aserrado ManualBrayan Alexis Ruiz Ojeda50% (2)

- Actividad Taller Metalmecanica 2° Año CBTDocumento9 páginasActividad Taller Metalmecanica 2° Año CBTGriselda SotoAún no hay calificaciones

- Aceros TrabajoDocumento16 páginasAceros TrabajoyordanAún no hay calificaciones

- Metrologia ProyectoDocumento7 páginasMetrologia ProyectoCarlos VenturaAún no hay calificaciones

- Práctica de ForjaDocumento11 páginasPráctica de ForjaCarlos RiveraAún no hay calificaciones

- Ensayo de TraccionDocumento4 páginasEnsayo de TraccionOmar Andrés GarcíaAún no hay calificaciones

- PRACTICA Forja DE CONFORMADODocumento14 páginasPRACTICA Forja DE CONFORMADOWil NM0% (1)

- Regla GraduadaDocumento6 páginasRegla GraduadaIngrid RojasAún no hay calificaciones

- Practica #2 Ensaye A Tension en La Varilla CorrugadaDocumento6 páginasPractica #2 Ensaye A Tension en La Varilla Corrugadasamuel alejandroAún no hay calificaciones

- Banco de Ajuste User222Documento59 páginasBanco de Ajuste User222Ricardo BurgosAún no hay calificaciones

- Operaciones Básicas en TallerDocumento41 páginasOperaciones Básicas en TallerJhojan Muñoz86% (7)

- Clase 6Documento10 páginasClase 6Maximiliano PieroniAún no hay calificaciones

- Practica 2 CorreccionDocumento5 páginasPractica 2 CorreccionDaniela TorresAún no hay calificaciones

- PresentaciónDocumento79 páginasPresentaciónRicardoAún no hay calificaciones

- Foro TemáticoDocumento5 páginasForo TemáticoJhoel Alberto Huaman RoqueAún no hay calificaciones

- 6 Galgas y ComparadoresDocumento42 páginas6 Galgas y ComparadoresRodrii RoblesAún no hay calificaciones

- Tracción en Acero Laminado Al Calor y Lamiado Al FríoDocumento14 páginasTracción en Acero Laminado Al Calor y Lamiado Al FríoAlejo VelozAún no hay calificaciones

- Se Denomina Buril A Una Herramienta Manual de Corte o Marcado Formada Por Una Barra PrismáticaDocumento3 páginasSe Denomina Buril A Una Herramienta Manual de Corte o Marcado Formada Por Una Barra PrismáticaJob Pulache SiancasAún no hay calificaciones

- Practico 01, Puertas y Ventanas AceroDocumento28 páginasPractico 01, Puertas y Ventanas AceroEliana ChóezAún no hay calificaciones

- Manual de Motores EléctricosDocumento17 páginasManual de Motores EléctricosjommboAún no hay calificaciones

- Catálogo Perfiaceros 2023Documento28 páginasCatálogo Perfiaceros 2023COMERCIAL KAMEGAún no hay calificaciones

- Varilla CorrugadaDocumento9 páginasVarilla CorrugadaKeyla ArredondoAún no hay calificaciones

- Practica Demostrativa Laboratorio de ManufacturaDocumento17 páginasPractica Demostrativa Laboratorio de ManufacturaMiguel SánchezAún no hay calificaciones

- ProduccionDocumento14 páginasProduccionLautaro BolañaAún no hay calificaciones

- Tema 5 Metales No Férricos y uniones-GATEDocumento40 páginasTema 5 Metales No Férricos y uniones-GATESara GaonaAún no hay calificaciones

- Principios Fundamentales para El Trabajo, Seleccion AEDocumento89 páginasPrincipios Fundamentales para El Trabajo, Seleccion AERossell Abarca QuispeAún no hay calificaciones

- Practica de Ensayo CORRUGADODocumento11 páginasPractica de Ensayo CORRUGADOFrancisco MenesesAún no hay calificaciones

- Informe - Práctica #2 - Acero y Soldadura - RuthDocumento26 páginasInforme - Práctica #2 - Acero y Soldadura - RuthWRAún no hay calificaciones

- Bloques PatronDocumento8 páginasBloques PatronGustavo ToralesAún no hay calificaciones

- Informe Taller Electromecánico Electricidad Industrial EISPDMDocumento10 páginasInforme Taller Electromecánico Electricidad Industrial EISPDMJorge Torrez AlvarezAún no hay calificaciones

- Invesigación Tecnología de Los MaterialesDocumento8 páginasInvesigación Tecnología de Los Materialesjambriz1Aún no hay calificaciones

- CizalladoDocumento8 páginasCizalladoYo Argelin CruzAún no hay calificaciones

- Reporte Equipos de MedicionDocumento12 páginasReporte Equipos de MedicionCristian ReyesAún no hay calificaciones

- Paper Ieee Tecno FinalDocumento5 páginasPaper Ieee Tecno FinalJose Eduardo Muñoz ZegarraAún no hay calificaciones

- Segundo Corte-Actividad 1Documento22 páginasSegundo Corte-Actividad 1CRISTIAN MARCELO FAJARDO PARRA (:-)Aún no hay calificaciones

- 2 Diapositivas Metrolog A Dimensional PDFDocumento19 páginas2 Diapositivas Metrolog A Dimensional PDFAngel Ucan100% (1)

- Tubería Sin CosturaDocumento17 páginasTubería Sin CosturaSara MontoyaAún no hay calificaciones

- Caracteristicas Positivas y Negativas Del AceroDocumento2 páginasCaracteristicas Positivas y Negativas Del Aceromichael199341Aún no hay calificaciones

- Tecnologia 3Documento6 páginasTecnologia 3ChristianAún no hay calificaciones

- La Inyección Del AluminioDocumento9 páginasLa Inyección Del AluminioKefren JaraAún no hay calificaciones

- Mapa MentalDocumento6 páginasMapa MentalMario AlbertoAún no hay calificaciones

- Teoria Acero GalponDocumento11 páginasTeoria Acero GalponluisAún no hay calificaciones

- CALDERERÍADocumento22 páginasCALDERERÍAKARENAún no hay calificaciones

- U6. PRATS F - Sostenibilidad y políticas...Documento21 páginasU6. PRATS F - Sostenibilidad y políticas...Jose Luis PerezAún no hay calificaciones

- U6. Vitoria-Gasteiz - Calidad urbana y cohesión socialDocumento15 páginasU6. Vitoria-Gasteiz - Calidad urbana y cohesión socialJose Luis PerezAún no hay calificaciones

- El-Ayudante-Practico-Hojalata1958Documento22 páginasEl-Ayudante-Practico-Hojalata1958Jose Luis PerezAún no hay calificaciones

- 2.6. DavosDocumento4 páginas2.6. DavosJose Luis PerezAún no hay calificaciones

- 5. Instrumentos de gestión ambiental FiscalidadDocumento12 páginas5. Instrumentos de gestión ambiental FiscalidadJose Luis PerezAún no hay calificaciones

- 2.5. Codigo EticoDocumento9 páginas2.5. Codigo EticoJose Luis PerezAún no hay calificaciones

- 05-Zarate Martin - 1996Documento52 páginas05-Zarate Martin - 1996Jose Luis PerezAún no hay calificaciones

- 1.6. Peniche, Laure y CázaresDocumento18 páginas1.6. Peniche, Laure y CázaresJose Luis PerezAún no hay calificaciones

- 3.10 Gonzalez RodrigoDocumento16 páginas3.10 Gonzalez RodrigoJose Luis PerezAún no hay calificaciones

- 1.5. BoullonDocumento26 páginas1.5. BoullonJose Luis PerezAún no hay calificaciones

- 04-VINUESA ANGULO J y VIDAL DOMINGUEZ 1991Documento37 páginas04-VINUESA ANGULO J y VIDAL DOMINGUEZ 1991Jose Luis PerezAún no hay calificaciones

- 07-DI PACE MARIA - Sustentabilidad Urbana y Desarrollo LocalDocumento11 páginas07-DI PACE MARIA - Sustentabilidad Urbana y Desarrollo LocalJose Luis PerezAún no hay calificaciones

- 06-Ferrer Regales 1992Documento22 páginas06-Ferrer Regales 1992Jose Luis PerezAún no hay calificaciones

- Historia Educacion - Documento - CompletoDocumento85 páginasHistoria Educacion - Documento - CompletoJose Luis PerezAún no hay calificaciones

- 10-mARTINEZ LOPEZDocumento9 páginas10-mARTINEZ LOPEZJose Luis PerezAún no hay calificaciones

- 08-REES, Willliam - Entendiendo Los Ecosistemas UrbanosDocumento13 páginas08-REES, Willliam - Entendiendo Los Ecosistemas UrbanosJose Luis PerezAún no hay calificaciones

- APUNTE Z Analisis-De-Las-Propiedades-De-Un-MetalDocumento2 páginasAPUNTE Z Analisis-De-Las-Propiedades-De-Un-MetalJose Luis PerezAún no hay calificaciones

- 3.4-Texto Respuestas de Los Organismos TIPOS DE CURVASDocumento5 páginas3.4-Texto Respuestas de Los Organismos TIPOS DE CURVASJose Luis PerezAún no hay calificaciones

- APUNTE Z 1-Taller-N02-Metales-Y-Aleaciones-FerrosasDocumento3 páginasAPUNTE Z 1-Taller-N02-Metales-Y-Aleaciones-FerrosasJose Luis PerezAún no hay calificaciones

- Gestion Ambiental - ACTIVIDADDocumento3 páginasGestion Ambiental - ACTIVIDADJose Luis PerezAún no hay calificaciones

- 15-Informe WBGT 1706193953910Documento2 páginas15-Informe WBGT 1706193953910Jose Luis PerezAún no hay calificaciones

- 4-Estrés Térmico. Índice WBGT - Herramientas de Prevención de Riesgos Laborales - INSSTDocumento1 página4-Estrés Térmico. Índice WBGT - Herramientas de Prevención de Riesgos Laborales - INSSTJose Luis PerezAún no hay calificaciones

- TP Cigueñal AragonezDocumento8 páginasTP Cigueñal AragonezChuky MolinaAún no hay calificaciones

- Resumen Alto HornoDocumento5 páginasResumen Alto HornoJuliano PigliacampiAún no hay calificaciones

- Catálogo HogarDocumento11 páginasCatálogo HogarNadia QVAún no hay calificaciones

- 1021833-Alambre Mig 70S-6 10 SS ImpDocumento2 páginas1021833-Alambre Mig 70S-6 10 SS ImpMilagros Joselin Retis LandauroAún no hay calificaciones

- TerritoriumDocumento3 páginasTerritoriumAndres Virgilio Rodriguez FAún no hay calificaciones

- Reporte de Practica U3Documento11 páginasReporte de Practica U3Floricel Marquez VelazquezAún no hay calificaciones

- Diseño de Escalera 2 TramosDocumento12 páginasDiseño de Escalera 2 TramosJeisson CastilloAún no hay calificaciones

- Inen 622Documento5 páginasInen 622Ana Mercedes Cadena SalazarAún no hay calificaciones

- UntitledDocumento48 páginasUntitledEfrain CarrilloAún no hay calificaciones

- Atomo, Molecula y SustanciaDocumento4 páginasAtomo, Molecula y Sustanciamdavid_23hotmailcom100% (1)

- Tarea 1 (Estructuras de Acero)Documento2 páginasTarea 1 (Estructuras de Acero)roberto delgadoAún no hay calificaciones

- Matriz de Riesgos AmbientalesDocumento10 páginasMatriz de Riesgos AmbientalesNATHALY ARENALES SANDOVALAún no hay calificaciones

- Las Edades en La HumanidadDocumento1 páginaLas Edades en La HumanidadAngel BAún no hay calificaciones

- Aceros de Baja AleacionDocumento10 páginasAceros de Baja AleacionDavid EscobarAún no hay calificaciones

- Presentacion AcerosDocumento25 páginasPresentacion Aceroscarlos.cool.13266Aún no hay calificaciones

- Tecnologia Edad de HierroDocumento2 páginasTecnologia Edad de HierroRonny .ZambranoAún no hay calificaciones

- Preguntas MaterialesDocumento3 páginasPreguntas MaterialesOscar Costas CampuzanoAún no hay calificaciones

- Tipos de SoldaduraDocumento7 páginasTipos de SoldaduraEdwin Calle ForraAún no hay calificaciones

- Indisa On Line 12Documento5 páginasIndisa On Line 12Hydroclean SolutionsAún no hay calificaciones

- SobrequillaDocumento2 páginasSobrequillaJose Esteban MillatureoAún no hay calificaciones

- Informe Técnico de Taller Integrado de Mantenimiento y Servicio IIIDocumento8 páginasInforme Técnico de Taller Integrado de Mantenimiento y Servicio IIIRamon Andres Caceres CamposAún no hay calificaciones

- Presentación Aleaciones de CobreDocumento10 páginasPresentación Aleaciones de CobreMiguel MorenoAún no hay calificaciones

- Unidad 02 Noción y Operaciones Con FraccionesDocumento58 páginasUnidad 02 Noción y Operaciones Con FraccionesMarcos PascualAún no hay calificaciones

- El EsequiboDocumento12 páginasEl EsequibojoanaAún no hay calificaciones

- Detalle de DuctosDocumento1 páginaDetalle de DuctosRonald GavilanAún no hay calificaciones

- Herramientas de Construccion Ilustracion e InformacionDocumento4 páginasHerramientas de Construccion Ilustracion e InformacionMónica Estuardo Monroy GuerreroAún no hay calificaciones