Documentos de Académico

Documentos de Profesional

Documentos de Cultura

5 Costo Gen Elect

Cargado por

Danilo QuevedoTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

5 Costo Gen Elect

Cargado por

Danilo QuevedoCopyright:

Formatos disponibles

5. Evaluación técnico-económica de la generación energética en la instalación.

5.1 Período de trabajo anual.

5.2 Evaluación de los parámetros de funcionamiento.

5.3 Cálculo del costo de generación.

5.4 Economicidad de la energía eléctrica generada.

5.5 Posibilidades adicionales de autogeneración.

En función de la información disponible se analizó en detalle la generación de energía

eléctrica del motor descripto en el capítulo 4, Tabla 14 ítem A. Se trata de un motor

Spilling N° 1690, modelo 2DV14, y con una potencia nominal de 320 HP.

Dicho motor trabaja en forma continuada cinco días por semana, durante once meses

al año. Se para los días sábado y se reinicia su marcha al comenzar la producción los

días lunes. Asimismo, durante un mes del año se lo saca de servicio para realizar una

reparación general del mismo. Este motor ha sido reparado a nuevo hace poco tiempo

utilizando un conjunto de repuestos traídos de la fábrica en Alemania.

La finalidad del análisis es la determinación de los parámetros básicos de

funcionamiento de la instalación, tales como el costo promedio de la electricidad

producida (costo por kWh generado) y el consumo anual de combustible. El costo por

kWh generado está determinado básicamente por dos elementos: el costo total anual

de la producción de electricidad y la cantidad anual de electricidad generada por la

planta energética.

El proceso de cálculo se ha adecuado a la limitada disponibilidad de información

básica, ya que dadas las características del presente estudio de caso no se realizaron

mediciones mas allá de las normales efectuadas durante el proceso productivo del

establecimiento industrial. Para lograr una mayor precisión y cobertura del análisis

hubiese sido necesario realizar un exhaustivo monitoreo de la instalación bajo

diferentes condiciones de trabajo y disponiendo de instrumental mas completo que el

que cuenta la planta.

5.1 Período de trabajo anual.

Como ya se ha descripto, el motor trabaja en forma continuada (24 horas por día) cinco

días por semana (lunes a viernes), durante once meses al año, ya que el mes restante

se lo saca de servicio para realizar un desarme preventivo, inspección y reparación

general del motor.

Esto implica un período de trabajo de:

Tabla N° 15 - Período de Trabajo Anual

Horas diarias Días Semanales Semanas Anuales Horas Anuales

24 5 44 5.280

5.2 Evaluación de los parámetros de funcionamiento.

Las condiciones de funcionamiento normales del motogenerador estudiado son las

siguientes (Tabla N° 16):

Tabla N° 16 - Datos Básicos de Funcionamiento

Item Símbolo Valor Unidad

Tensión: U 380 V

Corriente: I 200 A

Factor de Potencia: cos fi 0,8 -

Horas anuales de trabajo: to 5.280 h

Presión de Vapor de Entrada: pe 16,2 bar

Temperatura de Vapor de Entrada: te 330 ºC

Estos valores permiten calcular la potencia eléctrica media generada por la instalación

en condiciones normales. En función de esta potencia eléctrica media generada,

estimando el rendimiento del motor, el rendimiento mecánico del generador y el

rendimiento térmico del motor, y obteniendo el rendimiento del ciclo Rankine para las

condiciones de vapor en que funciona la instalación, puede calcularse el rendimiento

total y la potencia equivalente de vapor.

Por otra parte, con la potencia equivalente de vapor y el valor de la entalpía del vapor

en las condiciones de entrada puede calcularse el caudal efectivo de vapor y el

consumo específico de vapor con que funciona el motor.

A partir de estos valores, estimando un rendimiento conservador para la caldera y

teniendo en cuenta las características físicas (contenido de humedad) del combustible

empleado, puede calcularse el consumo específico de combustible y el consumo anual

de combustible. Estos cálculos se resumen en la Tabla N° 17.

Tabla N° 17 - Parámetros de Funcionamiento

Item Símbolo Unidad Valor

Tensión U V 380

Corriente I A 200

Factor de Potencia cos fi - 0,8

Potencia Eléctrica Generada Pe kW 105,31

Rendimiento Generador Rg - 0,95

Rendimiento Mecánico Motor Rm - 0,9

Rendimiento Térmico Motor Rpm - 0,75

Rendimiento Ciclo Rankine Rr - 0,22

Rend. Total Motor-Generador Rt - 0,14

Potencia de Vapor Pv kW 746,47

Presión de Vapor de Entrada pe bar 16,2

Temperatura de Vapor de Entrada te °C 330

Entalpía del Vapor de Entrada he kJ/kgv 3.100

Caudal de Vapor Qv kgv/h 866,87

Consumo Específico de Vapor qv kgv/kWh 8,23

Rendimiento Caldera Rc - 0,75

Contenido Humedad Combustible MC % 30

Poder Calorífico Inf. Combustible PC I kJ/kgc 12.500

Relación Masa Vapor/Combustible RMvc kgv/kgc 3,02

Consumo Específico de Combustible Cec kgc/kWh 2,72

Consumo Horario de Combustible Cc kgc/h 286,65

Horas Anuales de Generación Hag - 5.280

Consumo Anual de Combustible (t) CAct t/año 1.513

Consumo Anual de Combustible (m3) CAcv m3/año 2.573

La mano de obra para el funcionamiento de la instalación puede estimarse a partir de

los requerimientos para la carga del combustible a la caldera - valor que debe

compartirse con el correspondiente a la generación de vapor puramente para proceso -

y la supervisión de la sala de máquinas. Estos requerimientos se vuelcan en la Tabla

N° 18, que permite calcular el costo anual de la mano de obra.

Tabla N° 18 - Costo de Mano de Obra

Item Horas Anuales Costo horario Cargas Sociales Subtotal Anual

h US$/h US$/h US$

Operarios 7.920 1,7 1,2 22.620

Supervisor 1.760 3,1 2,1 9.137

Total Anual 31.756

5.3 Cálculo del costo de generación.

A partir de los datos de funcionamiento ya calculados, y considerando el costo de mano

de obra y los restantes costos de operación, es posible calcular el costo anual total de

operación de la planta, y por lo tanto el costo unitario de generación. Estos cálculos se

resumen en la Tabla N° 19.

Los costos de operación incluyen:

· los costos de tratamiento de agua para caldera, que puede calcularse a partir de un

costo unitario standard (US$/m3) y el consumo medio de agua (dependiente del

consumo de vapor de la instalación);

· el costo de lubricantes, que puede calcularse a partir del consumo y el precio de los

lubricantes utilizados (aceite Cylesso, consumo aproximado 400 l/año);

· el costo de mantenimiento anual (estimado como costo de mano de obra y materiales,

en función de las características de la instalación y del record pasado de reparaciones);

· el costo de capital, calculado asumiendo una inversión en equipos equivalente al valor

actual de mercado de la instalación (como equipo de segunda mano, en el estado en

que se encuentra), una vida útil de 30 años y una tasa de interés anual conservadora

del 10 %; y

· el costo de combustible, que puede calcularse a partir del consumo anual y

asumiendo un precio para el combustible de US$ 10 por tonelada (equivalente al costo

de producción del mismo declarado por la empresa, que produce su propio combustible

mediante plantaciones al efecto).

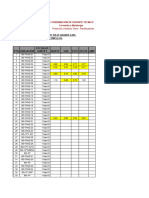

Tabla N° 19 - Cálculo del Costo de Generación

Item Símbolo Unidad Valor

Inversión en Equipos Ie US$ 150.000

Sueldos y Jornales US$/año 31.756

Tiempo Anual de Operacion to h/año 5.280

Consumo Horario de Agua m3/h 0,90

Consumo de Agua m3/año 4.752

Costo Unitario Tratamiento de Agua US$/m3 0,25

Costo Tratamiento de Agua US$/año 1.188

Consumo de Lubricantes l/año 200

Precio del Lubricante US$/l 5,00

Costo de Lubricantes US$/año 1.000

Mantenimiento US$/año 4.500

Tasa de Interes i - 0,10

Vida Util de Equipos tl años 30

Factor de Anualidad a - 0,10608

Costos de Capital US$/año 15.912

Cont. de Humedad Combustible MC % 30

Poder Calorífico Inferior LHV MJ/kg 12,55

Eficiencia Total ntot - 0,105

Precio del Combustible F US$/kg 0,010

Costo Unitario Combustible cf US$/kWh 0,0273

Factor de Carga Promedio f - 1,00

Energía Electrica Generada W kWh 546.480

Costo Anual de Combustible Cf US$/año 14.929

Costo Anual Total Ct US$/año 69.285

Costo Anual Total Sin Inversiones Csi US$/año 53.373

Costo Unitario Ce US$/kWh 0,127

Costo Unitario Sin Inversiones Cesi US$/kWh 0,098

Se han calculado dos costos unitarios diferentes, uno que incluye la amortización de las

inversiones y otro que incluye solamente los costos operativos de generación de

electricidad.

5.4 Economicidad de la energía eléctrica generada.

La economicidad de la autogeneración de energía eléctrica debe analizarse por medio

de la comparación entre los costos unitarios de generación antes calculados y los

costos reales de adquisición de energía a la red que enfrenta el establecimiento.

En sus estructuras de costos de producción, la empresa considera como costo unitario

para la energía eléctrica provista por la red de distribución un valor que oscila entre los

0,14 y 0,15 US$/kWh (considerado sin el impuesto al valor agregado). Frente a estos

valores, cualquiera de los dos costos unitarios de autogeneración calculados en el

punto anterior resultan convenientes desde el punto de vista económico.

El precio de la energía eléctrica comprada a la Dirección de Energía de la Provincia de

Corrientes (D.P.E.C.) puede analizarse con mayor detalle a partir de sus componentes,

que se enumeran en la Tabla N° 20.

Tabla N° 20 - Precios de Energía Eléctrica

Provincia de Corrientes - Febrero de 1994

Item Valor sin impuestos Valor con impuestos

Tarifa Normal en baja tensión US$ US$

Cargo filo mensual por kW reservado 10,0500 12,8800

Primeros 100 kWh mensuales, par kWh 0,1750 0,2245

Siguientes 100 kWh mensuales, por kWh 0,1470 0,1878

Siguientes 200 kWh mensuales, por kWh 0,1320 0,1690

Excedente de 400 kWh mensuales, por 0,1020 0,1305

kWh

Tarifa Gran Consumidor

Cargo fijo mensual por kW reservado 6,1390 7,8704

Todo el consumo, por kWh 0,0770 0,0991

Fuente: Dirección Provincial de Energía de Corrientes, Febrero de 199

Existen a su vez Cooperativas de Distribución de energía eléctrica que proveen a los

usuarios en determinadas localidades de la provincia. Su esquema tarifarlo difiere del

anterior, tal como se muestra en la Tabla N° 21.

Tabla N° 21 - Precio de la Energía Eléctrica

Cooperativa de Distribución Prov. de Corrientes - Febrero de 1994

Item Precio

Tarifa Normal en baja tensión US$

Cargo fijo mensual 2,4000

0 a 100 kWh, por kWh 0,1700

100 a 200 kWh, por kWh 0,3000

200 a 500 kWh, por kWh 0,3300

500 a 5.000 kWh, por kWh 0,2400

5.000 a 10.000 kWh, por kWh 0,2000

10.000 a 20.000 kWh, por kWh 0,1800

Mas de 20.000 kWh, por kWh 0,1100

Fuente: Cooperativa de Distribución de Energía de Corrientes, Febrero de 1994.

Se han calculado los valores del kWh que corresponderían, en ambos casos, a una

provisión de energía eléctrica similar a la de la planta analizada. Considerando a modo

de ejemplo una potencia instalada de 100 kW (equivalente a la instalación estudiada) y

un consumo mensual de 45.500 kWh (promedio de la instalación estudiada), el costo

por kWh resulta de 0,16 US$ (tarifa normal) y 0,09 US$ (grandes consumidores) para la

D.P.E.C. y de 0,15 US$ para una Cooperativa (Ver Tablas N° 22 y 23).

Tabla N° 22 - Costo del kWh para un consumo similar a la instalación estudiada.

(Dirección Provincial de Energía de Corrientes)

Item Valor unitario Valor ejemplo Valor total

Tarifa Normal en baja tensión US$ US$

Cargo fijo mensual por kW reservado 12,8800 100 1288,0

Primeros 100 kWh mensuales 0,2245 100 22,5

Siguientes 100 kWh mensuales 0,1878 100 18,8

Siguientes 200 kWh mensuales 0,1690 200 33,8

Excedente de 400 kWh mensuales 0,1305 45.100 5.885,55

Total mensual para los 45.500 kWh 45.500 7.248,58

Costo por kWh 0,16

Tarifa Gran Consumidor

Cargo fijo mensual por kW reservado 6,1390 100 613,9

Todo el consumo, por kWh 0,077 45.500 3.503,50

Total mensual para los 45.500 kWh 4.117,40

Costo por kW h 0,09

Tabla N° 23 - Costo del kWh para un consumo similar a la instalación estudiada.

(Cooperativa de Distribución de Energía de Corrientes)

Item Valor unitario Valor ejemplo Valor total

Tarifa Normal en baja tensión US$ US$

Cargo fijo mensual 2,4000 - 2,4

0 a 100 kWh 0,1700 100 17,0

100 a 200 kWh 0,3000 100 30,0

200 a 500 kWh 0,3300 300 99,0

500 a 5.000 kWh 0,2400 4.500 1.080,00

5.000 a 10.000 kWh 0,2000 5.000 1.000,00

10.000 a 20.000 kWh 0,1800 10.000 1.800,00

M as de 20.000 kW h 0,1100 25.500 2.805,00

Total mensual para los 45.500 kWh 45.500 6.833,40

Costo por kWh 0,15

Al momento de la evaluación, el establecimiento "Las Marías", a pesar de su elevado

consumo, no gozaba de la tarifa de gran consumidor debido al fraccionamiento

existente en los consumos de las diferentes instalaciones productivas del complejo.

La potencia total reservada por el establecimiento alcanza a los 1.134 kW, en tanto que

el consumo mensual promedio de los meses de plena producción es del orden de los

240.000 kWh (fraccionado en aproximadamente diez diferentes componentes),

representando la facturación mensual real por consumo de energía eléctrica Una suma

superior a los 60.000 US$.

Estos montos (que se deben a diferentes recargos por otros conceptos no analizados

aquí) darían un costo real de la energía eléctrica por kWh bruto (incluyendo los

impuestos al valor agregado) de aproximadamente 0,25 US$, valor muy superior al

considerado por la empresa en sus análisis de costos de producción y que harían aún

mas rentable la autoproducción.

De hecho, y debido también a la baja calidad del servicio provisto por la empresa

eléctrica provincial (frecuencia de interrupciones), el establecimiento tiene en ejecución

un proyecto de ampliación de la capacidad de autogeneración, mediante una caldera

acuotubular con una capacidad de 7.000 kg de vapor por hora a 20 bar y una turbina de

vapor de aproximadamente 700 kW. En la Figura N° 11 puede apreciarse la

construcción de la mencionada caldera y su correspondiente tinglado.

Figura N° 11 - Construcción de la nueva caldera.

5.5 Posibilidades adicionales de autogeneración.

Tal como se ha citado oportunamente, el establecimiento "Las Marías" posee

plantaciones forestales, tanto de eucalyptus (utilizados para la producción de leña)

como de pinos destinados a industrializar su madera. Asimismo, el complejo industrial

incluye un aserradero, de reciente construcción y puesta en marcha, en el cual se

procesa la madera de pino antes mencionada.

El diámetro de los rollizos procesados - entre 18 y 27 cm - hace que el rendimiento de

aserrado sea extremadamente pobre, con un promedio de desperdicios del 66 %.

Dichos desperdicios - compuestos por cortezas (14 %), aserrín (14 %) y chips (38 %) -

alcanzan a más de 4.300 toneladas de madera verde por mes. En la actualidad los

chips son vendidos a la industria del papel localizada en Misiones (representando un

ingreso neto - descontado el flete - por su venta inferior al costo de la leña producida),

en tanto que la corteza y el aserrín es quemado a cielo abierto y de forma incontrolada

en un incinerador instalado al efecto (Ver Figura N° 12).

Otros aserraderos instalados en la zona presentan características similares, lo que

representa una disponibilidad adicional del orden de 9.200 toneladas de madera verde

por mes.

También podría gustarte

- Presentracion GP Generacion LocalDocumento20 páginasPresentracion GP Generacion LocalGabriel Paco LunaAún no hay calificaciones

- Aspectos Economicos Centrales 3Documento13 páginasAspectos Economicos Centrales 3Pablo F. Chacho OchoaAún no hay calificaciones

- Segunda Práctica de Centrales Eléctricas IDocumento3 páginasSegunda Práctica de Centrales Eléctricas IRaúl ChávezAún no hay calificaciones

- Balance MotorDocumento8 páginasBalance MotorJachAún no hay calificaciones

- Costo Marginal de La EnergíaDocumento17 páginasCosto Marginal de La EnergíaJosé Andrés Sosa DazaAún no hay calificaciones

- Motores 2Documento17 páginasMotores 2MiguelAún no hay calificaciones

- Costo de Posesión y OperaciónDocumento6 páginasCosto de Posesión y OperaciónJimmy DsAún no hay calificaciones

- Ejercicios HidroelectricasDocumento28 páginasEjercicios HidroelectricasChristian Custodio100% (1)

- OPTIMIZACION PARAMETRICA DE UN PROCESO QUIMICO ImprimirDocumento7 páginasOPTIMIZACION PARAMETRICA DE UN PROCESO QUIMICO ImprimirMaira Alejandra Cubillos TorresAún no hay calificaciones

- Auditoria Energetica1Documento10 páginasAuditoria Energetica1tailorreinosoAún no hay calificaciones

- Mi Banco Virtual Informe 7Documento8 páginasMi Banco Virtual Informe 7Steve FrancoAún no hay calificaciones

- Calculo de La Potencia Al FrenoDocumento13 páginasCalculo de La Potencia Al Frenovelfortjob80% (5)

- Avance 2 - Equipo - 06 EntregadoDocumento8 páginasAvance 2 - Equipo - 06 EntregadoCarlos ValdelamarAún no hay calificaciones

- Capitulo 6Documento21 páginasCapitulo 6Guido TortiAún no hay calificaciones

- Estimación emisiones CO2 grupo electrógenoDocumento2 páginasEstimación emisiones CO2 grupo electrógenoBernat Ribas TorresAún no hay calificaciones

- Auditoria Energetica1Documento7 páginasAuditoria Energetica1yonyAún no hay calificaciones

- Motores Ciclo Diésel Propulsion NavalDocumento6 páginasMotores Ciclo Diésel Propulsion Navaldaniel acostaAún no hay calificaciones

- Costo de GeneracionDocumento3 páginasCosto de Generacionchristianc32Aún no hay calificaciones

- Proyecto 02 - Alternativas de Ahorro-1Documento6 páginasProyecto 02 - Alternativas de Ahorro-1Mario Brevis CastilloAún no hay calificaciones

- ExamenDocumento3 páginasExamenCesar Arturo SolerAún no hay calificaciones

- Informe 2 - Procesos de Admisión y de EscapeDocumento14 páginasInforme 2 - Procesos de Admisión y de EscapeEmilio GrandyAún no hay calificaciones

- CostosDocumento19 páginasCostosivanaAún no hay calificaciones

- Formula Rio 2Documento7 páginasFormula Rio 2Dany Frank Taquila VelásquezAún no hay calificaciones

- Caracteristica de Velocidad de Un Motor DieselDocumento13 páginasCaracteristica de Velocidad de Un Motor DieselAndrés Rivera MartínezAún no hay calificaciones

- Ejercicios Del Punto de Pliegue PDFDocumento2 páginasEjercicios Del Punto de Pliegue PDFGilbert Rodriguez PalmaAún no hay calificaciones

- Ejercicios Del Punto de PliegueDocumento2 páginasEjercicios Del Punto de PliegueRicardo López Méndez0% (1)

- Costos de ManufacturaDocumento22 páginasCostos de Manufacturaソーダ エドゥアルドAún no hay calificaciones

- Fabrica de Compresoras de Aire en SucreDocumento14 páginasFabrica de Compresoras de Aire en SucreRuddy Rodrigo Gallardo RoblesAún no hay calificaciones

- ENSAYO DE UN MOTOR RUSTON #434989 Modelo RHRDocumento6 páginasENSAYO DE UN MOTOR RUSTON #434989 Modelo RHREver Zamata ChambiAún no hay calificaciones

- Cepeda Vazquez Orlando U5 21071036 12-1Documento11 páginasCepeda Vazquez Orlando U5 21071036 12-1xy grAún no hay calificaciones

- Problemas Motores Térmicos MálagaDocumento31 páginasProblemas Motores Térmicos MálagaAlex TorresAún no hay calificaciones

- Turbinas de GasDocumento20 páginasTurbinas de GasYesica100% (1)

- 1 Introducción-Programación GeneraciónDocumento11 páginas1 Introducción-Programación Generaciónpablo zambranaAún no hay calificaciones

- Configuración de proceso de refinería para producir gasolina, diésel y otros productosDocumento9 páginasConfiguración de proceso de refinería para producir gasolina, diésel y otros productosEver PerezAún no hay calificaciones

- Auditoría Energética, Potencias y Rendimientos en Motores de Combustión Interna PDFDocumento14 páginasAuditoría Energética, Potencias y Rendimientos en Motores de Combustión Interna PDFcbsomohanoAún no hay calificaciones

- Caracteristica de VelocidadDocumento9 páginasCaracteristica de VelocidadGonzalo Paredes MagañoAún no hay calificaciones

- Problemas de Costo e Integración de EnergíaDocumento13 páginasProblemas de Costo e Integración de EnergíaMichell MoralesAún no hay calificaciones

- P#6 LabTermo11 15 Grupo#2Documento11 páginasP#6 LabTermo11 15 Grupo#2Roberto PalomequeAún no hay calificaciones

- Optimizacion 1,3 PdoDocumento28 páginasOptimizacion 1,3 PdoJeyson LópezAún no hay calificaciones

- A - 20151021 - 04 - Caracteristica de Carga Del MCI - Chunga - CarlosDocumento13 páginasA - 20151021 - 04 - Caracteristica de Carga Del MCI - Chunga - CarlosCarlos AndresAún no hay calificaciones

- Curva Caracteristicas de Velocidad ECHDocumento16 páginasCurva Caracteristicas de Velocidad ECHAlex VidalAún no hay calificaciones

- Relac Pot HP - CV - Manual BoshDocumento1 páginaRelac Pot HP - CV - Manual Boshrlimone01Aún no hay calificaciones

- Clase 19 - Semana 9 - Sesión 2 (Compresión de Gases) PDFDocumento26 páginasClase 19 - Semana 9 - Sesión 2 (Compresión de Gases) PDFWalter HernandezAún no hay calificaciones

- Anexo I - Costos de Equipos de ConstrucciónDocumento7 páginasAnexo I - Costos de Equipos de ConstrucciónAlexander Muriel HilariAún no hay calificaciones

- Sesión 3 - Motores A PistónDocumento26 páginasSesión 3 - Motores A PistónGermánAún no hay calificaciones

- Cuatrimestre: 1º Examen: Final. Convocatoria: Adelanto de Ordinaria. Grupo: 3 ITI - 3 ME Curso: 2017/2018Documento9 páginasCuatrimestre: 1º Examen: Final. Convocatoria: Adelanto de Ordinaria. Grupo: 3 ITI - 3 ME Curso: 2017/2018Juan FernándezAún no hay calificaciones

- Practica Balance Masa Energía 2020Documento5 páginasPractica Balance Masa Energía 2020Victor MoraAún no hay calificaciones

- Caldera de Vapor 22 23Documento16 páginasCaldera de Vapor 22 23EnriqueAún no hay calificaciones

- Informe de Las Caracteristicas de CargaDocumento36 páginasInforme de Las Caracteristicas de Cargaandre medranoAún no hay calificaciones

- Cálculos de potencias y rendimientos de motores agrícolasDocumento10 páginasCálculos de potencias y rendimientos de motores agrícolasDanilo Funes CerecedaAún no hay calificaciones

- Eficiencia-MotoresDocumento66 páginasEficiencia-MotoresOmar PerezjacoboAún no hay calificaciones

- HOJA DE CÁLCULO PARA LA PREVrevponnovbre2010Documento7 páginasHOJA DE CÁLCULO PARA LA PREVrevponnovbre2010Juan José Barrio DíezAún no hay calificaciones

- Clase UnefaDocumento42 páginasClase UnefaLeón BocanegraAún no hay calificaciones

- Retscreen - Caso 1Documento1 páginaRetscreen - Caso 1Javier VidalAún no hay calificaciones

- N. Parámetros Indicados y Efectivos Del Motor Alternativo Aeronáutico PDFDocumento23 páginasN. Parámetros Indicados y Efectivos Del Motor Alternativo Aeronáutico PDFCristhian Esteban GutAún no hay calificaciones

- UF1217 - Mantenimiento de sistemas auxiliares del motor de ciclo dieselDe EverandUF1217 - Mantenimiento de sistemas auxiliares del motor de ciclo dieselCalificación: 3.5 de 5 estrellas3.5/5 (3)

- Ingeniería de la energía eólicaDe EverandIngeniería de la energía eólicaCalificación: 4.5 de 5 estrellas4.5/5 (6)

- Mantenimiento de sistemas auxiliares del motor de ciclo Otto. TMVG0409De EverandMantenimiento de sistemas auxiliares del motor de ciclo Otto. TMVG0409Calificación: 4.5 de 5 estrellas4.5/5 (7)

- Modelado fenomenológico del proceso de combustión por difusión diéselDe EverandModelado fenomenológico del proceso de combustión por difusión diéselAún no hay calificaciones

- Contabilidad financiera y gerencial Tomo 2: Aplicaciones prácticas y solucionesDe EverandContabilidad financiera y gerencial Tomo 2: Aplicaciones prácticas y solucionesAún no hay calificaciones

- Sist_RC_Baterías_BBat.1Documento15 páginasSist_RC_Baterías_BBat.1Danilo QuevedoAún no hay calificaciones

- DISEÑO LINEA TARNSM 138 KVDocumento25 páginasDISEÑO LINEA TARNSM 138 KVDanilo QuevedoAún no hay calificaciones

- Sistema fotovoltaicoDocumento21 páginasSistema fotovoltaicoDanilo QuevedoAún no hay calificaciones

- 01-06-E-206-06 (F.11.1)Documento25 páginas01-06-E-206-06 (F.11.1)Danilo QuevedoAún no hay calificaciones

- AI-SPI -TP-2005-I0103 Esp. Téc. Alarma Sonoras Areas Clasificadas CID2Documento5 páginasAI-SPI -TP-2005-I0103 Esp. Téc. Alarma Sonoras Areas Clasificadas CID2Danilo QuevedoAún no hay calificaciones

- CONSIDERACIONES GENERALES EST CONSTRUCT COMENT DANILO 16 SEP 2021Documento5 páginasCONSIDERACIONES GENERALES EST CONSTRUCT COMENT DANILO 16 SEP 2021Danilo QuevedoAún no hay calificaciones

- D04.02.E.02 FILOSOFIA. REV-0Documento10 páginasD04.02.E.02 FILOSOFIA. REV-0Danilo QuevedoAún no hay calificaciones

- AI-SPI -TP-2005-I0102 Esp. Téc. Señales Visuales Tipo Luz Estroboscópica Areas Clasificadas CID1Documento5 páginasAI-SPI -TP-2005-I0102 Esp. Téc. Señales Visuales Tipo Luz Estroboscópica Areas Clasificadas CID1Danilo QuevedoAún no hay calificaciones

- CELDAS FOTOVOLTAICASDocumento2 páginasCELDAS FOTOVOLTAICASDanilo QuevedoAún no hay calificaciones

- AI-SPI -TP-2005-I0101 Esp. Téc. Alarma Sonoras Areas Clasificadas CID1Documento5 páginasAI-SPI -TP-2005-I0101 Esp. Téc. Alarma Sonoras Areas Clasificadas CID1Danilo QuevedoAún no hay calificaciones

- 01-06-E-206-07 (F.11.1)Documento8 páginas01-06-E-206-07 (F.11.1)Danilo QuevedoAún no hay calificaciones

- POTENCIALES DEL PDT BAJO GRANDE (COMPLEJO).Documento10 páginasPOTENCIALES DEL PDT BAJO GRANDE (COMPLEJO).Danilo QuevedoAún no hay calificaciones

- Pilot EsDocumento8 páginasPilot EsJuan Jose Bonilla RAún no hay calificaciones

- d04.02.e.01 Mem Calculo Electr. Rev-0Documento22 páginasd04.02.e.01 Mem Calculo Electr. Rev-0Danilo QuevedoAún no hay calificaciones

- Anexo 4 MONTACARGADocumento2 páginasAnexo 4 MONTACARGADanilo QuevedoAún no hay calificaciones

- VISUALIZACION SUB 40LDocumento4 páginasVISUALIZACION SUB 40LDanilo QuevedoAún no hay calificaciones

- Construir una casa desde ceroDocumento2 páginasConstruir una casa desde ceroDanilo QuevedoAún no hay calificaciones

- POTENCIALES DEL PDT BAJO GRANDE (PLANTA DIST.COMB.).Documento3 páginasPOTENCIALES DEL PDT BAJO GRANDE (PLANTA DIST.COMB.).Danilo QuevedoAún no hay calificaciones

- 1269-00-03-E-309-001 CUADRO DE CARGA Rev 0Documento8 páginas1269-00-03-E-309-001 CUADRO DE CARGA Rev 0Danilo QuevedoAún no hay calificaciones

- 2005-A91.I04.04.2012[1]Documento23 páginas2005-A91.I04.04.2012[1]Danilo QuevedoAún no hay calificaciones

- Banco de BateriasDocumento4 páginasBanco de BateriasDanilo QuevedoAún no hay calificaciones

- CODIFICACIÓN DE PROYECTOS Pic - 01 - 03 - 05Documento59 páginasCODIFICACIÓN DE PROYECTOS Pic - 01 - 03 - 05Juan Morillo100% (1)

- POTENCIALES DEL PDT BAJO GRANDE.Documento4 páginasPOTENCIALES DEL PDT BAJO GRANDE.Danilo QuevedoAún no hay calificaciones

- Revamp_Upgrade CDP801PRLS_200pDocumento28 páginasRevamp_Upgrade CDP801PRLS_200pDanilo QuevedoAún no hay calificaciones

- 01-06-E-206-06 (F.11.1)Documento25 páginas01-06-E-206-06 (F.11.1)Danilo QuevedoAún no hay calificaciones

- CAL. LINEA GAS 3132hgas01Documento11 páginasCAL. LINEA GAS 3132hgas01Danilo QuevedoAún no hay calificaciones

- Análisis de Los Costos de Capital Gen ElectDocumento7 páginasAnálisis de Los Costos de Capital Gen ElectDanilo QuevedoAún no hay calificaciones

- Afumez Fibra Optica Dentro de Conductor de FuerzaDocumento5 páginasAfumez Fibra Optica Dentro de Conductor de FuerzaDanilo QuevedoAún no hay calificaciones

- Bifasico GDocumento4 páginasBifasico GDanilo QuevedoAún no hay calificaciones

- Analisis de Carga RbiDocumento3 páginasAnalisis de Carga RbiDanilo QuevedoAún no hay calificaciones

- Tratamiento Regulatorio de Generacion Electrica Con Fuentes Renovables No Convencionales en El PeruDocumento114 páginasTratamiento Regulatorio de Generacion Electrica Con Fuentes Renovables No Convencionales en El PeruKarolina AngelesAún no hay calificaciones

- Turbinas de Vapor - A.V SchegliaievDocumento407 páginasTurbinas de Vapor - A.V SchegliaievAngelo100% (4)

- 4ta. PRÁCTICA DE LABORATORIO. (Entre El 1 y El 11 de Noviembre) PDFDocumento5 páginas4ta. PRÁCTICA DE LABORATORIO. (Entre El 1 y El 11 de Noviembre) PDFMetelo en pleitoAún no hay calificaciones

- Medidores Inteligentes IonDocumento9 páginasMedidores Inteligentes IonalexAún no hay calificaciones

- Sesión 01Documento37 páginasSesión 01Irvin TaypeAún no hay calificaciones

- Instituto de Educacion Tecnica FlavisurDocumento4 páginasInstituto de Educacion Tecnica FlavisurProsegur Ventura AduviriAún no hay calificaciones

- Maquinas Electricas Chapman PDFDocumento752 páginasMaquinas Electricas Chapman PDFjose carlos sanches llanos80% (5)

- Hidroenergia Clases IDocumento30 páginasHidroenergia Clases IJhovana Guevara FonsecaAún no hay calificaciones

- Potencial Hidroelectrico 2016 ChileDocumento17 páginasPotencial Hidroelectrico 2016 ChileDavid Matias Valverde RojasAún no hay calificaciones

- Ut 3 Nociones Basicas de ElectricidadDocumento16 páginasUt 3 Nociones Basicas de ElectricidadAntonio Herrerías SanabriaAún no hay calificaciones

- UntitledDocumento354 páginasUntitledSindy MolinaAún no hay calificaciones

- Auditoría Energética Del ColegioDocumento46 páginasAuditoría Energética Del ColegioCarlos CastilloAún no hay calificaciones

- MenÚ EnergÉticoDocumento1 páginaMenÚ EnergÉticoFernandoRivas100% (1)

- Ficha Hidroelectricas EcuadorDocumento10 páginasFicha Hidroelectricas EcuadorSanty Marchulo VenegasAún no hay calificaciones

- Rechazo Automatico de Carga Por Minima FrecuenciaDocumento13 páginasRechazo Automatico de Carga Por Minima FrecuenciaTRUJILLO VENTOSILLA KIMBERLY TANIAAún no hay calificaciones

- ProyectoDocumento7 páginasProyectoRamzes Borbon baronaAún no hay calificaciones

- Septim oDocumento10 páginasSeptim oCRISTIAN ESNEIDER PINZON TOPALAún no hay calificaciones

- Ficha Tecnica Harina de PlatanoDocumento8 páginasFicha Tecnica Harina de PlatanoAndres Navia0% (1)

- Extractor RiviereDocumento10 páginasExtractor RiviereJuan MottaAún no hay calificaciones

- Proyecto de Fluidos 2.Documento48 páginasProyecto de Fluidos 2.juvesAún no hay calificaciones

- Termodinámica aplicada: propiedades de sistemas y eficiencia de procesosDocumento2 páginasTermodinámica aplicada: propiedades de sistemas y eficiencia de procesosyessenia VelardeAún no hay calificaciones

- Clase 16 Chancado y MoliendaDocumento17 páginasClase 16 Chancado y MoliendaFelipe Javier Arias CubillosAún no hay calificaciones

- GuiaMngrfia Pot2-2004Documento6 páginasGuiaMngrfia Pot2-2004Hilary LopezAún no hay calificaciones

- Proyecto Completo PDFDocumento57 páginasProyecto Completo PDFTeresa MaldonadoAún no hay calificaciones

- Tarea Sobre El Trabajo Sobre Hidromodulo y Caudal de DiseñoDocumento5 páginasTarea Sobre El Trabajo Sobre Hidromodulo y Caudal de DiseñoFreddy Armando Wong MendozaAún no hay calificaciones

- Cálculo Cargas Térmicas PresentaciónDocumento19 páginasCálculo Cargas Térmicas PresentaciónRodrigo Rodriguez ArnezAún no hay calificaciones

- Potencia (Física)Documento4 páginasPotencia (Física)DabnysdAún no hay calificaciones

- Energía eólicaDocumento1 páginaEnergía eólicaAbel CabaAún no hay calificaciones

- Calculo Datacenter ApcDocumento12 páginasCalculo Datacenter ApcMarcos DiazAún no hay calificaciones

- Selección y cálculo de turbina a vapor FCCDocumento8 páginasSelección y cálculo de turbina a vapor FCCjuan villarroelAún no hay calificaciones

![2005-A91.I04.04.2012[1]](https://imgv2-2-f.scribdassets.com/img/document/720666131/149x198/707b28fb71/1712431813?v=1)