Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Procedimiento Torneado Barra Aluminio

Cargado por

Maria Alexandra Lora YepezDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Procedimiento Torneado Barra Aluminio

Cargado por

Maria Alexandra Lora YepezCopyright:

Formatos disponibles

1.

MATERIALES Y MÉTODOS

1.1 Materiales

o Calibrador

o Micrómetro

o Barras de aluminio.

o Torno convencional

o buriles

o Punta de trazar

1.2 Montaje y procedimiento

1.2.1. Procedimiento No. 1 – Torneado de una barra.

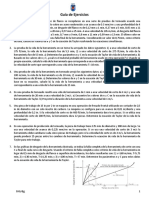

En el torno convencional se realizarán una serie de operaciones de cilindrado en una barra de

aluminio, con el fin de obtener la pieza mostrada en la Figura 1.

Figura 1. Pieza a tornear.

Inicialmente se realiza un maquinado de 100 mm para reducir el diámetro hasta 20 mm, luego un

segundo cilindrado de 50 mm hasta llegar a un diámetro de 16 mm.

o Con un cronómetro mida el tiempo en que demora la herramienta en recorrer cada una de

las distancias maquinadas. Anote dicha información en la tabla correspondiente.

o Registre la velocidad de giro del husillo en cada operación.

Tabla 1. Registro de tiempos y velocidades de giro del torneado.

Diámetro inicial Diámetro final Tiempo experimental Velocidad de giro

𝐷0 [𝑚𝑚] 𝐷𝑓 [𝑚𝑚] 𝑡𝑒𝑥𝑝[𝑚𝑖𝑛] 𝑁 [𝑟/𝑚𝑖𝑛]

𝑳𝟏 = 100 𝒎𝒎

𝑳𝟐 = 50 𝒎𝒎

o Calcule la medida indirecta de la velocidad de avance experimental con la relación

𝑓𝑟𝑒𝑥𝑝 = 𝐿⁄𝑡𝑒𝑥𝑝; la medida indirecta de la velocidad de corte promedio como 𝑣𝑐 =

𝜋𝐷𝑝𝑟𝑜𝑚𝑁 y avance experimental como 𝑓𝑒𝑥𝑝 = 𝑓𝑟𝑒𝑥𝑝⁄𝑁.

Tabla 2. Velocidades de avance experimentales, velocidades de corte y avance experimental de cada torneado.

Diámetro Diámetro Velocidad de Velocidad de Avance

inicial final Avance corte experimental

𝐷0 [𝑚𝑚] 𝐷𝑓 [𝑚𝑚] experimental v𝑐 [𝑚/𝑚𝑖𝑛] 𝑓𝑒𝑥𝑝 [𝑚𝑚/𝑟𝑒𝑣]

𝑓𝑟𝑒𝑥𝑝 [𝑚m/𝑚𝑖𝑛]

𝑳𝟏 = 100 𝒎𝒎

𝑳𝟐 = 50 𝒎𝒎

o Tome notas, fotos y/o cualquier otro registro pertinente acerca de las características de la

viruta obtenida y el acabado superficial en cada operación.

1.2.2. Procedimiento No. 2 – Validación de dimensiones y superficies de producto torneado.

o Con un calibrador mida en diferentes puntos de la pieza torneada en el

Procedimiento No. 1 el diámetro de cada cilindrado y su longitud correspondiente.

Repita esta operación tres veces y registre en la siguiente tabla.

Tabla 3. Registro de dimensiones de barra torneada.

𝑳𝟏 = 100 𝒎𝒎 𝑳𝟐 = 50 𝒎𝒎

𝑫𝒆𝒙𝒑 𝑳𝒆𝒙𝒑 𝑫𝒆𝒙𝒑 𝑳𝒆𝒙𝒑

1

2

3

Media

Desviación

o Con un rugosímetro, mida la rugosidad de cada una de las superficies.

Tabla 4. Registro de rugosidades de superficies de barras torneadas, para cada velocidad decorte.

Velocidad corte 𝑣1 𝑣2

Material

Aluminio

1.2.3. Procedimiento No. 3 – Maquinado del proyecto final.

o Diseñe el plan de operaciones de maquinado de su pieza de proyecto final

solicitado en el documento de proyecto final y registre en una tabla todas las

condiciones de corte para cada operación.

2. PREGUNTAS DE DISCUSIÓN

1) ¿Los parámetros de corte fueron apropiados en cada operación de torneado? Justifique su

respuesta a partir de los parámetros de corte reales calculados y parámetros de corte

recomendados en la literatura.

2) Describa el tipo de viruta que se obtuvo en cada fase de la operación de cilindrado enla

barra de aluminio.

3) Detalle las características del acabado del proceso de cilindrado. ¿En qué aplicaciones se

debería utilizar este proceso gracias al acabado que se obtiene?

4) Según el procedimiento No. 2, ¿la pieza torneada cumple con las dimensiones requeridas

de diseño? Explique el porqué de su respuesta.

5) Según el procedimiento No. 2, ¿cómo influyen los parámetros de corte y el material de la

pieza en el acabado superficial obtenido en el producto maquinado?

6) ¿Estuvo el avance experimental dentro del rango de avances recomendado en el

maquinado del proyecto?

7) ¿Cuáles son los ítems requeridos (en materia prima, herramientas e insumos, equipos,

mano de obra u otros) para el maquinado de una sola pieza de proyecto? Cuantifique cada

uno de ellos y defina el costo de maquinado del proyecto para esa escala de producción.

También podría gustarte

- Laboratorio 3 ProcesoDocumento5 páginasLaboratorio 3 Procesobugs bunnyAún no hay calificaciones

- Informe 4. Acabado SuperficialDocumento5 páginasInforme 4. Acabado SuperficialRolando E A QnkAún no hay calificaciones

- Unidad 5 - Guia de EjerciciosDocumento2 páginasUnidad 5 - Guia de EjerciciosSebastian Soto0% (1)

- Examen Final de Manufacturas Vitor Ruiz Deyvi RonaldDocumento18 páginasExamen Final de Manufacturas Vitor Ruiz Deyvi RonaldRonald Vitor Ruiz100% (1)

- Trabajo Final Maquinados Industriales UPIICSADocumento25 páginasTrabajo Final Maquinados Industriales UPIICSAxavier fonAún no hay calificaciones

- Caracol, Caracol, Saca Tu Librito Al SolDocumento3 páginasCaracol, Caracol, Saca Tu Librito Al SolMiriam IturraAún no hay calificaciones

- Tesis Rasgos de Personalidad en Adolescentes Farmacodependientes de Los Centros Casa de La NiñezDocumento81 páginasTesis Rasgos de Personalidad en Adolescentes Farmacodependientes de Los Centros Casa de La NiñezByron Andrés Lozada CalleAún no hay calificaciones

- Guia 2Documento9 páginasGuia 2MORENO IZA LIZANDRO ADONISAún no hay calificaciones

- Modelo de Corte OrtogonalDocumento15 páginasModelo de Corte OrtogonalJuliaHerreraLossaAún no hay calificaciones

- Guia Prac Rast Disc Nº3Documento5 páginasGuia Prac Rast Disc Nº3sussexAún no hay calificaciones

- Diapositivas Procesos de Manufactura - PDFDocumento318 páginasDiapositivas Procesos de Manufactura - PDFEDDY RODRIGUEZAún no hay calificaciones

- 9597 Guía de EjerciciosDocumento3 páginas9597 Guía de EjerciciosValeria Castillo JerezAún no hay calificaciones

- Guía Del Ensayo de Torsión Sección LlenaDocumento7 páginasGuía Del Ensayo de Torsión Sección LlenaJhony Marcelo Toaquiza DiazAún no hay calificaciones

- Guia 1Documento10 páginasGuia 1Josselyn Bohórquez ViracuchaAún no hay calificaciones

- Trabajo Práctico #4 Procesos Con Arranque de Viruta OtravezDocumento24 páginasTrabajo Práctico #4 Procesos Con Arranque de Viruta OtravezFabian GimenezAún no hay calificaciones

- RE-10-LAB-085 FISICA I v10Documento58 páginasRE-10-LAB-085 FISICA I v10NEXUS OMGAún no hay calificaciones

- Guailla César Consulta 03 Dinámica de CorteDocumento28 páginasGuailla César Consulta 03 Dinámica de CorteCésarAún no hay calificaciones

- Deber #3 Ciclos de Fabricación e Introducción A CNCDocumento6 páginasDeber #3 Ciclos de Fabricación e Introducción A CNCIsaac ChávezAún no hay calificaciones

- Guia 3 Lab Tec MecDocumento5 páginasGuia 3 Lab Tec MecVALERIA ANDREA ZUBIETA MARTINEZAún no hay calificaciones

- Práctica 2Documento25 páginasPráctica 2John PaulosAún no hay calificaciones

- Practica CA05Documento13 páginasPractica CA05Omar Becerra100% (1)

- Guias 1 Lab Metrologia 202050 PDFDocumento6 páginasGuias 1 Lab Metrologia 202050 PDFJose AvilaAún no hay calificaciones

- Practica Laboratorio TornoDocumento10 páginasPractica Laboratorio TornoVale MorenoAún no hay calificaciones

- Informe de Torno-Lab1Documento12 páginasInforme de Torno-Lab1Nicole JiménezAún no hay calificaciones

- Lab 3Documento22 páginasLab 3Favio QuijadaAún no hay calificaciones

- Lectura 1Documento26 páginasLectura 1Angelica TorresAún no hay calificaciones

- Tarea 2 Nota Formativa.Documento3 páginasTarea 2 Nota Formativa.Ángel Enrique Cabarcas MendozaAún no hay calificaciones

- Guía Del Ensayo de Torsión Sección HuecaDocumento7 páginasGuía Del Ensayo de Torsión Sección HuecaJeanPierreZambranoAún no hay calificaciones

- Informe 8 TaladradoDocumento10 páginasInforme 8 TaladradoJose Alberto Brito RodriguezAún no hay calificaciones

- Hoja de RutaDocumento51 páginasHoja de RutaCamilo Alejandro Diaz GarciaAún no hay calificaciones

- Desgaste de Herramienta9Documento10 páginasDesgaste de Herramienta9Luis FernandoAún no hay calificaciones

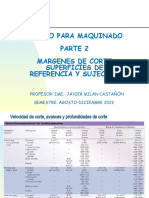

- Unidad 2 - Parte 2 - Margenes de CorteDocumento13 páginasUnidad 2 - Parte 2 - Margenes de CorteDaniel Cruz NuñezAún no hay calificaciones

- Examen FinalDocumento5 páginasExamen FinalJorge Olortegui-YumeAún no hay calificaciones

- Torno y Sus AccesoriosDocumento21 páginasTorno y Sus AccesoriosMarco Antonio Sosa JulcaAún no hay calificaciones

- Proceso de MaquinadoDocumento11 páginasProceso de MaquinadoRamon MateoAún no hay calificaciones

- Guia de Trabajos Practicos y LaboratoriosDocumento26 páginasGuia de Trabajos Practicos y LaboratoriosMatias Javier AlvarezAún no hay calificaciones

- 237 Ajuste, Montaje, Verificacion y Control Parte I PDFDocumento152 páginas237 Ajuste, Montaje, Verificacion y Control Parte I PDFAnonymous PLNOOQOF77% (13)

- Examen Final MC213Documento5 páginasExamen Final MC213Milton AguilarAún no hay calificaciones

- MANUAL DE INSTRUCCIONES DE TaladradoDocumento7 páginasMANUAL DE INSTRUCCIONES DE TaladradoRobert Coaquira CahuapazaAún no hay calificaciones

- Ejercicio Mecanizado 1 (Cond - Corte, Tiempos, Costos)Documento27 páginasEjercicio Mecanizado 1 (Cond - Corte, Tiempos, Costos)AntonioBadillaAún no hay calificaciones

- Tema B Desarrollo IN179 Ex Final 2022 1Documento5 páginasTema B Desarrollo IN179 Ex Final 2022 1Darling Manuel Ramos ValleAún no hay calificaciones

- Trabajo de Aplicación y Experimentación 1Documento15 páginasTrabajo de Aplicación y Experimentación 1Liliana L GarciaAún no hay calificaciones

- Tema B-Desarrollo-IN179-Ex-Final-2022-1 - 220705 - 095931Documento9 páginasTema B-Desarrollo-IN179-Ex-Final-2022-1 - 220705 - 095931Jorge Bautista FernandezAún no hay calificaciones

- Operaciones en El Torno ElectromecanicaDocumento53 páginasOperaciones en El Torno ElectromecanicaLuis Javier GallardoAún no hay calificaciones

- Formato Memorias de CálculoDocumento3 páginasFormato Memorias de CálculoCarlos C.Aún no hay calificaciones

- Deber #5 Vida de La Herramienta de CorteDocumento4 páginasDeber #5 Vida de La Herramienta de CorteChristian Rodolfo Aldaz TrujilloAún no hay calificaciones

- Parte Desarrollo: Tecnologia de Los Procesos de Manufactura - In179 Examen Final Ciclo 2020-02Documento6 páginasParte Desarrollo: Tecnologia de Los Procesos de Manufactura - In179 Examen Final Ciclo 2020-02アキラAún no hay calificaciones

- Práctica Vida Útil de La HerramientaDocumento5 páginasPráctica Vida Útil de La HerramientaMaría PortilloAún no hay calificaciones

- Guía 2 Luis NavarreteDocumento6 páginasGuía 2 Luis NavarreteLUIS FERNANDO NAVARRETE VELASCOAún no hay calificaciones

- Lab Cin DinDocumento51 páginasLab Cin DinMilagros Chavarria TorrezAún no hay calificaciones

- Practica No. 1 (Mecánica de Materiales)Documento31 páginasPractica No. 1 (Mecánica de Materiales)Elyana PinedaAún no hay calificaciones

- Informe #3 Ensayo de TraccionDocumento9 páginasInforme #3 Ensayo de TraccioneenavarroAún no hay calificaciones

- Trabajo Mecanizado ConvencionalDocumento4 páginasTrabajo Mecanizado ConvencionalAlejo RarAún no hay calificaciones

- Ensayo de TracciónDocumento12 páginasEnsayo de TracciónIgnacio Andres Ormeño CovarrubiasAún no hay calificaciones

- Informe 2 PDFDocumento14 páginasInforme 2 PDFcarlos barreraAún no hay calificaciones

- Manual de Torno 1Documento15 páginasManual de Torno 1Jimmy OscarAún no hay calificaciones

- Parametros de MecanizadoDocumento25 páginasParametros de MecanizadoEdgar ManríquezAún no hay calificaciones

- Manufactura Problemas de Repaso PDFDocumento5 páginasManufactura Problemas de Repaso PDFTete GoriAún no hay calificaciones

- Operaciones de máquinas-herramientas para punzonado y plegado. FMEH0209De EverandOperaciones de máquinas-herramientas para punzonado y plegado. FMEH0209Aún no hay calificaciones

- Medición de longitudes: Libro de consulta acerca de los procedimientos de medición en fabricaciónDe EverandMedición de longitudes: Libro de consulta acerca de los procedimientos de medición en fabricaciónCalificación: 4 de 5 estrellas4/5 (1)

- Avance 1Documento1 páginaAvance 1Maria Alexandra Lora YepezAún no hay calificaciones

- Importancia de Los ModelosDocumento1 páginaImportancia de Los ModelosMaria Alexandra Lora YepezAún no hay calificaciones

- Ajustes y ToleranciasDocumento58 páginasAjustes y ToleranciasMaria Alexandra Lora YepezAún no hay calificaciones

- TT 01Documento24 páginasTT 01Maria Alexandra Lora YepezAún no hay calificaciones

- Ejercicios 1 - Ingeniería de Los MaterialesDocumento2 páginasEjercicios 1 - Ingeniería de Los MaterialesMaria Alexandra Lora YepezAún no hay calificaciones

- Jorge Ninapayta. Muñequita LindaDocumento3 páginasJorge Ninapayta. Muñequita LindaPaúl LlaqueAún no hay calificaciones

- Reg. 17-03-2021Documento30 páginasReg. 17-03-2021Giovanni TrujilloAún no hay calificaciones

- 202 CN Equipo 1 Conocer La Materia A Enseñar Proyecto 1.1 Corregido 2Documento15 páginas202 CN Equipo 1 Conocer La Materia A Enseñar Proyecto 1.1 Corregido 2Oscar Serralde MartínezAún no hay calificaciones

- Guia Integrada de Actividades 358001 16 4Documento11 páginasGuia Integrada de Actividades 358001 16 4Andres YTAún no hay calificaciones

- La Ciencia Del Antiguo EgiptoDocumento17 páginasLa Ciencia Del Antiguo EgiptoRicky Öf̲̲̅̅ı̲̲̅̅c̲̲̅̅ı̲̲̅̅a̲̲̅̅l̲̲̅̅'̲̲̅̅F̲̲̅̅bAún no hay calificaciones

- 05 Delta PDFDocumento30 páginas05 Delta PDFSebastian AlejandroAún no hay calificaciones

- La Abadía de Northanger - Jane AustenDocumento4 páginasLa Abadía de Northanger - Jane AustenMarta Gumà AbenozaAún no hay calificaciones

- PracticaDocumento3 páginasPracticaSandro Julián Panana EspinoAún no hay calificaciones

- Ciencias PDFDocumento12 páginasCiencias PDFRuben Antonio Salazar CoralAún no hay calificaciones

- Entrevista de Admisión y Primeras EntrevistasDocumento3 páginasEntrevista de Admisión y Primeras Entrevistasornela100% (1)

- Practicas Ancestrales de Crianza de AguaDocumento10 páginasPracticas Ancestrales de Crianza de AguaKashyapa A. S. YapaAún no hay calificaciones

- Articulo Dr. Perez PeralesDocumento5 páginasArticulo Dr. Perez PeralesEstefania ZavalaAún no hay calificaciones

- Plantilla SergioDocumento11 páginasPlantilla Sergioserg asdegAún no hay calificaciones

- DVP04 TareaDocumento3 páginasDVP04 TareaEva ReigAún no hay calificaciones

- Física I Semana 08 PSDocumento3 páginasFísica I Semana 08 PSAnahí AriasAún no hay calificaciones

- Inducción General en Seguridad y Salud Ocupacional - COAM-Contratista SACDocumento24 páginasInducción General en Seguridad y Salud Ocupacional - COAM-Contratista SACCarlos Roncal Narváez100% (1)

- ResumenDocumento3 páginasResumenDario Ramon Ezequiel SaucedoAún no hay calificaciones

- Tarjeta Kardex y Registro de InventarioDocumento8 páginasTarjeta Kardex y Registro de InventarioJordan JgonAún no hay calificaciones

- Aa4 Ev01 Corregido MateoacostaDocumento8 páginasAa4 Ev01 Corregido Mateoacostaacostamateo554Aún no hay calificaciones

- DOF - Acuerdo de Obligatoriedad de Las AESPDocumento57 páginasDOF - Acuerdo de Obligatoriedad de Las AESPAle SalazarAún no hay calificaciones

- Actividad4 EstadisticayprobabilidadDocumento10 páginasActividad4 EstadisticayprobabilidadE-IONEXT MCAún no hay calificaciones

- Formación y Capacitación en Salud El Rol de UniversidadesDocumento13 páginasFormación y Capacitación en Salud El Rol de Universidadesaxel chaconAún no hay calificaciones

- Poa 2021Documento36 páginasPoa 2021Animated ArcadeAún no hay calificaciones

- Thomas A Lee JR La Arqueologia de Los Altos de Chiapas Un Estudio ContextualDocumento37 páginasThomas A Lee JR La Arqueologia de Los Altos de Chiapas Un Estudio ContextualAdolf LossAún no hay calificaciones

- PROGRAMA Sitio de CuautlaDocumento2 páginasPROGRAMA Sitio de Cuautlakaren lopezAún no hay calificaciones

- Catalog Ov 7Documento41 páginasCatalog Ov 7Maximiliano Proia100% (1)

- Vargas Vilca Mariano HijosDocumento68 páginasVargas Vilca Mariano HijosjaimeconsiglieriAún no hay calificaciones