Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Agregados

Cargado por

Nicanor ccarita qqueshuallpaDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Agregados

Cargado por

Nicanor ccarita qqueshuallpaCopyright:

Formatos disponibles

Agregados

¿ Qué son los agregados (áridos) ?

Se conoce como agregados a la arena y piedra de diferentes

granulometrías empleados para fabricar concreto u otros usos

(filtros para pozas de relaves, bases y sub-bases, etc).

La arena constituye la mayor parte del porcentaje en peso del

concreto. Dicho porcentaje usualmente supera el 60% del peso

en el concreto fraguado y endurecido. La adecuación de un

agregado para la fabricación de concreto debe cumplir un

conjunto de requisitos usualmente recogidos en las normas

como la EHE, el eurocódigo 2 o las normas ASCE/SEI. Dichos

requisitos se refieren normalmente a la composición química, la

granulometría, los coeficientes de forma y el tamaño.

La piedra es un agregado de tamaño variable. Este material se

origina por fragmentación de las distintas rocas, ya sea en forma

natural o artificial. En este último caso actúan los procesos de

chancado o triturado utilizados en las respectivas plantas de

agregados. El material que es procesado corresponde

principalmente a minerales de caliza, granito, dolomita, basalto,

arenisca, cuarzo y cuarcita.

Para fabricar un concreto de calidad, la calidad de los agregados

es clave. Los agregados deben poseer por lo menos la misma

resistencia y durabilidad que se exija al concreto. No se deben

emplear calizas blandas, feldespatos, yesos, piritas o rocas

friables o porosas. Para la durabilidad en medios agresivos serán

mejores los minerales silíceos, los procedentes de la trituración

de rocas volcánicas o los de calizas sanas y densas. El agregado

que tiene mayor responsabilidad en el conjunto es la arena. Los

agregados que se emplean en el concreto se obtienen mezclando

tres o cuatro grupos de distintos tamaños para alcanzar una

granulometría óptima. Tres factores intervienen en una

granulometría adecuada: el tamaño máximo del agregado, la

compacidad y el contenido de granos finos. Cuando mayor sea el

tamaño máximo del agregado, menores serán las necesidades de

cemento y de agua, pero el tamaño máximo viene limitado por las

dimensiones mínimas del elemento a construir o por la

separación entre armaduras, ya que esos huecos deben quedar

rellenos por el concreto y, por tanto, por los agregados de mayor

tamaño. En una mezcla de agregados una compacidad elevada

es aquella que deja pocos huecos; se consigue con mezclas

pobres en arenas y gran proporción de agregados gruesos,

precisando poca agua de amasado; su gran dificultad es

conseguir compactar el concreto, pero si se dispone de medios

suficientes para ello el resultado son hormigones muy

resistentes. En cuanto al contenido de granos finos, estos hacen

la mezcla más trabajable pero precisan más agua de amasado y

de cemento. En cada caso hay que encontrar una fórmula de

compromiso teniendo en cuenta los distintos factores.

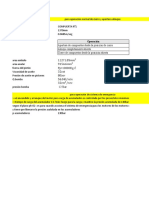

PROCESO DE ELABORACION DEL CONCRETO PREMEZCLADO

EN LA PLANTA MOVIL

Las Materias Primas utilizadas en la elaboración del concreto son: Cemento, Agua, Grava,

Arena y Aditivos.

El Cemento, aunque ocupa aproximadamente un 15% de la mezcla, es el material más

importante porque es el que proporciona resistencia.

El Agua juega el papel de detonante al provocar una reacción química junto con el

cemento y el aire atrapado o que se incluye intencionalmente. Dicha reacción forma la

pasta, que por lo general, representa desde el 25% hasta el 40% del volumen total del

concreto.

La Grava y la Arena, también conocidos como agregados, representan del 60 al 75%

aproximadamente del volumen total del concreto, y varían en tipo y tamaño dependiendo

del tipo de concreto deseado.

Paso I: Pesaje:

Se vierten los agregados en el dosificador de agregados. Después del pesaje, el agregado es

transportado a la mezcladora de doble eje;

Se bombea agua al recipiente de pesaje de agua. Después del pesaje, el agua pasa a la

mezcladora de doble eje.

Se transporta el cemento desde el silo de cemento hasta el recipiente de pesaje por medio del

transportador de tornillo. Después de pesar, se puede poner en la mezcladora de doble eje

Todo este proceso está completamente automatizado y controlado por el ordenador del

tablero de control principal ubicado en la caseta de control; el sistema está programado

para seguir las dosificaciones establecidas en las normas vigentes y de esta manera

obtener las dosificaciones exactas para poder producir todos los tipos de concreto

premezclado.

Paso II: Mezcla:

Cuando el agregado, el agua y el cemento se ponen en la mezcladora de doble eje, comienza el

proceso de mezclado y toma solo unos minutos para producir el concreto premezclado según los

requerimientos del cliente y con un exacto cumplimiento de las normas.

Durante el proceso de mezclado según sea el caso, pueden agregarse los aditivos, que son

substancias químicas que por lo general, sirven para acelerar la resistencia, el fraguado, mejorar

la durabilidad del concreto y/o para disminuir la cantidad de agua utilizada.

La masa uniforme que conforma el conjunto de estos elementos es lo que conocemos como

concreto, el cual se mezcla constantemente con giros de 10 a 12 revoluciones por minuto.

Paso III: Descarga o bombeo:

Una vez producido el concreto premezclado se carga en los camiones mezcladores y es

transportado a la obra, pero en el caso de Neocon; por tener la planta en la misma

ubicación que la obra, solo se transporta o bombea el concreto recién fabricado y fresco

al lugar donde sea requerido.

Diagrama de proceso del concreto premezclado

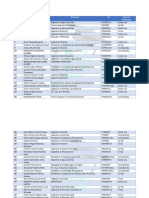

También podría gustarte

- Procesos en Una Planta de ConcretoDocumento9 páginasProcesos en Una Planta de ConcretoPedro Arguello0% (1)

- Practica 1. Preparacion CementoterDocumento9 páginasPractica 1. Preparacion CementoterLuis MolinaAún no hay calificaciones

- Concreto FrescoDocumento15 páginasConcreto FrescoRosario CornejoAún no hay calificaciones

- MorterosDocumento41 páginasMorterosCarlosSaravia100% (1)

- Concreto y HormigonDocumento6 páginasConcreto y HormigonFernando CalderonAún no hay calificaciones

- Suelo CementoDocumento17 páginasSuelo CementoVictoria Berti SalazarAún no hay calificaciones

- Esta Dis TicoDocumento4 páginasEsta Dis TicoYoltic Maximiliano Perez LopezAún no hay calificaciones

- Cemex ColombiaDocumento5 páginasCemex ColombiaCesar BedoyaAún no hay calificaciones

- Control de Calidad Carac Normas Transporte Cemento PortlandDocumento8 páginasControl de Calidad Carac Normas Transporte Cemento PortlandChristopher Rodriguez VasquezAún no hay calificaciones

- Concretos de Nueva Generación 1ra LecturaDocumento70 páginasConcretos de Nueva Generación 1ra LecturaDavid Nava Rivera67% (3)

- Practica 09 Curva de Resistencia vs. TiempoDocumento21 páginasPractica 09 Curva de Resistencia vs. TiempoCarlos LuceroAún no hay calificaciones

- Clase Proceso de Elaboracion Del ConcretoDocumento55 páginasClase Proceso de Elaboracion Del ConcretoyoelAún no hay calificaciones

- Hormigon 1 Cap2Documento37 páginasHormigon 1 Cap2Patricio Isaac Lopez CarrascoAún no hay calificaciones

- Obras de Concreto Tema 2Documento15 páginasObras de Concreto Tema 2CINDYAún no hay calificaciones

- Proceso Productivo PMLDocumento12 páginasProceso Productivo PMLLaura SanchezAún no hay calificaciones

- CONSISTENCIA Fluidez TrabajabilidadDocumento9 páginasCONSISTENCIA Fluidez TrabajabilidadGael BrayaAún no hay calificaciones

- CONCRETODocumento5 páginasCONCRETOAndrea RomeroAún no hay calificaciones

- Tipos de ConcretosDocumento9 páginasTipos de ConcretosJhuliza Miraval DiazAún no hay calificaciones

- Concreto FrescoDocumento9 páginasConcreto FrescoDaniel MontielAún no hay calificaciones

- Tecnología Del Concreto PDFDocumento39 páginasTecnología Del Concreto PDFFernandoSierraInfante100% (1)

- Trabajo Del Mezclado Del ConcretoDocumento8 páginasTrabajo Del Mezclado Del ConcretoIsai ASAún no hay calificaciones

- Dosajes en Hormigon ArmadoDocumento5 páginasDosajes en Hormigon Armadomauricio muñisAún no hay calificaciones

- Concretos de Nueva Generacion 1ra LecturaDocumento70 páginasConcretos de Nueva Generacion 1ra LecturaJorge_Luis_ZamoraAún no hay calificaciones

- Unidad 4. Tecnologia Del ConcretoDocumento11 páginasUnidad 4. Tecnologia Del ConcretoCuitláhuac AntúnezAún no hay calificaciones

- Concreto FrescoDocumento9 páginasConcreto FrescoRocio Monterroso100% (1)

- Diseño de Lechadas de Cemento y Operaciones de Cementación de PozosDocumento44 páginasDiseño de Lechadas de Cemento y Operaciones de Cementación de Pozosjuanterrazasm100% (2)

- Elaboración Del Concreto en Plantas de Preconcreto y Mezclado CentralDocumento14 páginasElaboración Del Concreto en Plantas de Preconcreto y Mezclado CentralAlejandro Mejía De La CruzAún no hay calificaciones

- Informe Visita A ConcrenorteDocumento8 páginasInforme Visita A ConcrenorteJose Gomez DiazAún no hay calificaciones

- Sesion 20-Colocación ConcretoDocumento42 páginasSesion 20-Colocación ConcretoRodolfo Jesus Calle FloreAún no hay calificaciones

- Concreto FrescoDocumento28 páginasConcreto FrescoLuis Fernando Avilés100% (1)

- El Suelo CementoDocumento32 páginasEl Suelo CementoErikaTiconaAún no hay calificaciones

- Monografia de ConcretoDocumento13 páginasMonografia de ConcretoHugo Hidalgo CastroAún no hay calificaciones

- Mortero 1 1Documento34 páginasMortero 1 1Victor ZeasAún no hay calificaciones

- PCA ResumenDocumento5 páginasPCA ResumenMario Rodriguez MarmolejoAún no hay calificaciones

- Mierda de PavimentosDocumento7 páginasMierda de PavimentosJose LopezAún no hay calificaciones

- Documento DosificiacionDocumento13 páginasDocumento DosificiacionJonathan Fabricio100% (1)

- Practica n10Documento8 páginasPractica n10Christian David Gamarra MusayonAún no hay calificaciones

- Concret OsDocumento15 páginasConcret OsKetin VasquezAún no hay calificaciones

- Dosificasion de ConcretoDocumento36 páginasDosificasion de ConcretoJohn CGAún no hay calificaciones

- Laboratorio 2Documento22 páginasLaboratorio 2alexandra velasquezAún no hay calificaciones

- Actividad 1.3 - Capas de Materiales AglomeradasDocumento112 páginasActividad 1.3 - Capas de Materiales AglomeradasCristian QuimizAún no hay calificaciones

- Diseño Del Suelo CementoDocumento8 páginasDiseño Del Suelo CementoBryan Lopez LH100% (2)

- Tema 5. Control de CalidadDocumento16 páginasTema 5. Control de CalidadAle VázquezAún no hay calificaciones

- Etapas Del ConcretoDocumento12 páginasEtapas Del ConcretoCarmen Escate YarascaAún no hay calificaciones

- Proceso de Elaboración Del Concreto en PlantaDocumento7 páginasProceso de Elaboración Del Concreto en PlantaAntxon Patxi100% (2)

- INFORME de Suelo Cemento 1Documento11 páginasINFORME de Suelo Cemento 1Julio Carlos Rojas JoffréAún no hay calificaciones

- Unidad 4. Tecnologia Del ConcretoDocumento12 páginasUnidad 4. Tecnologia Del ConcretoCuitláhuac AntúnezAún no hay calificaciones

- Clase 2 - Tema - Concreto y Sus CaracteristicasDocumento40 páginasClase 2 - Tema - Concreto y Sus CaracteristicasAndulioAún no hay calificaciones

- Segundo ParcialDocumento33 páginasSegundo ParcialMIGUEL ANGEL MORALES HOYOSAún no hay calificaciones

- Mezclas de Concreto en PlantaDocumento4 páginasMezclas de Concreto en PlantarigelbehrensAún no hay calificaciones

- Proyecto Geométrico de CarreterasDocumento103 páginasProyecto Geométrico de CarreterasJefferson Herzael Mar CastellanosAún no hay calificaciones

- Diseño EstructuralDocumento9 páginasDiseño EstructuralMarek VeraAún no hay calificaciones

- Ladrillos de SueloDocumento6 páginasLadrillos de SuelojuanAún no hay calificaciones

- Estabilización de Suelos Con CementoDocumento4 páginasEstabilización de Suelos Con CementoAna PAún no hay calificaciones

- Proceso de Elaboracion Del Concreto Premezclado en La Planta MovilDocumento4 páginasProceso de Elaboracion Del Concreto Premezclado en La Planta MovilRoberto Cervera80% (5)

- Proceso Del ConcretoDocumento7 páginasProceso Del ConcretoWilmer ChantaAún no hay calificaciones

- Concretos y MorterosDocumento59 páginasConcretos y MorterosCindy Jennifer Valle MercedesAún no hay calificaciones

- Cap 10 Dosificacion, Transporte y Manejo Del ConcretoDocumento6 páginasCap 10 Dosificacion, Transporte y Manejo Del ConcretoJorge Mario BarriosAún no hay calificaciones

- Pastas, morteros, adhesivos y hormigones. EOCB0209De EverandPastas, morteros, adhesivos y hormigones. EOCB0209Aún no hay calificaciones

- Pastas, morteros, adhesivos y hormigones. EOCH0108De EverandPastas, morteros, adhesivos y hormigones. EOCH0108Aún no hay calificaciones

- Tesis Transm Hidraulic MotorDocumento222 páginasTesis Transm Hidraulic MotorFluctuación Estadistica CeroAún no hay calificaciones

- Microsoft Project - Crear Una Curva S Del ProyectoDocumento2 páginasMicrosoft Project - Crear Una Curva S Del ProyectoRoberto ReyesAún no hay calificaciones

- Tabla de Tolerancias Iso 2768 MKDocumento27 páginasTabla de Tolerancias Iso 2768 MKAngel CurielAún no hay calificaciones

- 6th Central Pay Commission Salary CalculatorDocumento15 páginas6th Central Pay Commission Salary Calculatorrakhonde100% (436)

- C1S1B2Documento14 páginasC1S1B2Nicanor ccarita qqueshuallpaAún no hay calificaciones

- C1S1B4Documento10 páginasC1S1B4Nicanor ccarita qqueshuallpaAún no hay calificaciones

- Catalogo Fuso FK Euro 3Documento2 páginasCatalogo Fuso FK Euro 3Nicanor ccarita qqueshuallpa100% (1)

- C2S1B1Documento10 páginasC2S1B1Nicanor ccarita qqueshuallpaAún no hay calificaciones

- Sinter OilDocumento8 páginasSinter OilNicanor ccarita qqueshuallpaAún no hay calificaciones

- Cot2020 1650Documento3 páginasCot2020 1650Nicanor ccarita qqueshuallpaAún no hay calificaciones

- Diseno de Pernos y Juntas Ejemplos PDFDocumento25 páginasDiseno de Pernos y Juntas Ejemplos PDFJEAN ALARCON100% (1)

- Cot2020-2282 XSTDocumento3 páginasCot2020-2282 XSTalexanderAún no hay calificaciones

- Para Fluid SIMDocumento2 páginasPara Fluid SIMNicanor ccarita qqueshuallpaAún no hay calificaciones

- 5ta Sesion Circunferencias++ PDFDocumento7 páginas5ta Sesion Circunferencias++ PDFNicanor ccarita qqueshuallpaAún no hay calificaciones

- Mnpi - 140819Documento2 páginasMnpi - 140819Nicanor ccarita qqueshuallpaAún no hay calificaciones

- CotizacionDocumento1 páginaCotizacionNicanor ccarita qqueshuallpaAún no hay calificaciones

- C1S1B1Documento21 páginasC1S1B1Nicanor ccarita qqueshuallpaAún no hay calificaciones

- Repuestos de Goulds 3996Documento1 páginaRepuestos de Goulds 3996Nicanor ccarita qqueshuallpaAún no hay calificaciones

- HOLOCAUSTODocumento1 páginaHOLOCAUSTONicanor ccarita qqueshuallpaAún no hay calificaciones

- Cot2020 1650Documento3 páginasCot2020 1650Nicanor ccarita qqueshuallpaAún no hay calificaciones

- CotizacionDocumento1 páginaCotizacionNicanor ccarita qqueshuallpaAún no hay calificaciones

- Bomba Hidrostal de 1 X 1.5Documento1 páginaBomba Hidrostal de 1 X 1.5Nicanor ccarita qqueshuallpaAún no hay calificaciones

- Cot2020-2282 XSTDocumento3 páginasCot2020-2282 XSTalexanderAún no hay calificaciones

- HOLOCAUSTODocumento1 páginaHOLOCAUSTONicanor ccarita qqueshuallpaAún no hay calificaciones

- 2400 402HT-procDocumento9 páginas2400 402HT-procNicanor ccarita qqueshuallpaAún no hay calificaciones

- 8D4001 D10T - MotorDocumento2 páginas8D4001 D10T - MotorNicanor ccarita qqueshuallpaAún no hay calificaciones

- HOLOCAUSTODocumento1 páginaHOLOCAUSTONicanor ccarita qqueshuallpaAún no hay calificaciones

- Superior Metal LoctiteDocumento1 páginaSuperior Metal LoctiteNicanor ccarita qqueshuallpaAún no hay calificaciones

- Sap PM Gestion de Planes de MantenimientoDocumento62 páginasSap PM Gestion de Planes de Mantenimientocarteau100% (1)

- Eq Proceso SDocumento1 páginaEq Proceso SNicanor ccarita qqueshuallpaAún no hay calificaciones

- Fundicion Clases 2016 - 12 RiserDocumento79 páginasFundicion Clases 2016 - 12 RisermisaelAún no hay calificaciones

- Ep 01 RaadDocumento3 páginasEp 01 RaadJuan AguilarAún no hay calificaciones

- Presentación RefractDocumento9 páginasPresentación Refractapi-26360100Aún no hay calificaciones

- SEMANA 1 CLASE 1 MicrosDocumento65 páginasSEMANA 1 CLASE 1 MicrosDick YauriAún no hay calificaciones

- En Qué Consistía La Teoría Del VitalismoDocumento5 páginasEn Qué Consistía La Teoría Del VitalismoCristian Luna Garcia50% (2)

- Underwater WeldingDocumento20 páginasUnderwater WeldingAlejandro Alvarez100% (1)

- Energia Solar Termica TrabajoDocumento4 páginasEnergia Solar Termica TrabajoRaul LGDNAún no hay calificaciones

- CROMATOGRAFIA DE CAPA FINA Y DE COLUMNA (Informe)Documento11 páginasCROMATOGRAFIA DE CAPA FINA Y DE COLUMNA (Informe)Anthony Carhuaz AncheliaAún no hay calificaciones

- 1.-Informe Queso FrescoDocumento3 páginas1.-Informe Queso FrescoCristianRománAún no hay calificaciones

- Curvas de Titulación ÁcidoDocumento5 páginasCurvas de Titulación ÁcidoSHANNAYA ANDREA DIAZGRANADOS URQUIJOAún no hay calificaciones

- Trabajo CompletoDocumento11 páginasTrabajo CompletoSindy Marcela TabordaAún no hay calificaciones

- Bolivia Rocas Indust EspDocumento4 páginasBolivia Rocas Indust Espjulito_06Aún no hay calificaciones

- Resúmen 1er Semestre - BioqDocumento32 páginasResúmen 1er Semestre - BioqFiore AnianoAún no hay calificaciones

- 05.mmoec - Cerámicas y VidriosDocumento38 páginas05.mmoec - Cerámicas y VidriosEduardo GutiérrezAún no hay calificaciones

- Paso A Paso Realización de Perforación en CalienteDocumento11 páginasPaso A Paso Realización de Perforación en CalienteWinsy Johan Diaz VanegasAún no hay calificaciones

- This Herve Los Secretos de Los PucherosDocumento223 páginasThis Herve Los Secretos de Los PucherosGloria De la CruzAún no hay calificaciones

- Sintesis EjerciciosDocumento77 páginasSintesis EjerciciosMaxi Iglesias Scott Kennedy88% (8)

- Analisis de AguaDocumento6 páginasAnalisis de AguaSadot Claudio Ataucusi QuispeAún no hay calificaciones

- Concreto Reforzado Con FibrasDocumento13 páginasConcreto Reforzado Con FibrasAldo Emerson RimacAún no hay calificaciones

- Cat Gear Oil 80W-90Documento11 páginasCat Gear Oil 80W-90Carlos Manuel Basurto Hernandez100% (1)

- Pau1 Lista DefinitivaDocumento5 páginasPau1 Lista DefinitivaEver Chiri ChoqueAún no hay calificaciones

- Equilibrar Las Siguientes Ecuaciones Químicas Por TanteoDocumento10 páginasEquilibrar Las Siguientes Ecuaciones Químicas Por TanteoMa nuAún no hay calificaciones

- Revista Plastico JUnio 2014Documento54 páginasRevista Plastico JUnio 2014325365Aún no hay calificaciones

- Catalogo Food PDFDocumento40 páginasCatalogo Food PDFMayte del PinoAún no hay calificaciones

- Flujo de EnergiaDocumento28 páginasFlujo de EnergiaINGRID PRINCIPE GUERRAAún no hay calificaciones

- Cuestionario Previo #6 TermodinámicaDocumento5 páginasCuestionario Previo #6 TermodinámicaTona SanchezAún no hay calificaciones

- Mezclas Homogeneas y HeterogeneasDocumento38 páginasMezclas Homogeneas y HeterogeneasPana GhAún no hay calificaciones

- Práctica 12 - Agentes FísicosDocumento10 páginasPráctica 12 - Agentes FísicosErwin CarmonaAún no hay calificaciones

- Cuánto Tarda en Secarse La Pintura Al ÓleoDocumento4 páginasCuánto Tarda en Secarse La Pintura Al ÓleoSheena4672Aún no hay calificaciones

- Actividad Enlaces Sin RespDocumento1 páginaActividad Enlaces Sin RespGab DiazAún no hay calificaciones