Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Analyze en Es

Analyze en Es

Cargado por

Ronald CordovaDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Analyze en Es

Analyze en Es

Cargado por

Ronald CordovaCopyright:

Formatos disponibles

Traducido del inglés al español - www.onlinedoctranslator.

com

Cinturón verde Lean Six Sigma

Guías de estudio

Índice – Metodología Six Sigma (Analizar)

Entradas Herramientas Salidas

• Bien definido • Diagramas de Ishikawa • Causas importantes de

Procesos • Modo de Fallos y defectos

• Proceso de línea de base Análisis de Efectos • Causas especiales y

Capacidades • Evaluación de la hipótesis comunes de variación.

• Parámetros de proceso • Capacidad de procesamiento • Nivel DPMO y

afectando a CTQ estudiar Sigma

• Costo de Mala Calidad

(COPQ)

• Medición

Sistemas

© 2014 VMEdu, Inc. Todos los derechos reservados 2

Objetivo de la fase de análisis

• En la fase de Análisis, nuestros objetivos son:

◦ Hacer un análisis del sistema actual

◦ Analizar si el sistema actual se puede mejorar aún más.

◦ Determinación de los puntos de falla para los cambios propuestos

◦ Determinar los principales hitos y riesgos para completar con éxito el proyecto.

◦ Analizar cómo mejoraría la capacidad del proceso si se realizan los cambios

sugeridos.

© 2014 VMEdu, Inc. Todos los derechos reservados 3

Entradas

• Las entradas para el análisis Six Sigma se tratan en Salidas para la medición Six Sigma. (para

más detalles, consulte el Capítulo 5: Metodología Six Sigma - Medición)

© 2014 VMEdu, Inc. Todos los derechos reservados 4

Herramientas – Diagramas de Ishikawa (causa y

efecto o diagrama de espina de pescado)

• Los diagramas de Ishikawa también se conocen como diagrama de causa y efecto o diagrama de espina de pescado.

• Desarrollado por Kaoru Ishikawa en la década de 1960, se trata de una representación gráfica de las posibles causas de

cualquier problema en estudio en particular.

• Beneficios del diagrama de Ishikawa

◦ Por lo general, creado por un grupo de personas que tienen conocimiento del proceso y entienden

los problemas del sistema actual.

◦ Es una herramienta muy poderosa para organizar y mostrar gráficamente todo el conocimiento que tiene el equipo sobre

un problema en particular

◦ Aclara la comprensión que tiene el equipo con respecto al proceso. Si un diagrama de Ishikawa no

muestra el nivel de detalle adecuado, indica que el equipo tiene un conocimiento superficial del

problema. Por lo tanto, se requiere un estudio adicional del sistema o la participación de expertos en la

materia.

◦ Es un punto de partida para determinar las X vitales que impactan en la variable crítica para la

calidad del cliente: Y. (Detalles sobre Y y X vitales como se define en el capítulo 2: Partes

interesadas, clientes y medidas financieras)

© 2014 VMEdu, Inc. Todos los derechos reservados 5

Diagrama de Ishikawa - Pasos involucrados

• Pasos involucrados en la creación del diagrama de Ishikawa:

1. Cree un mapa de procesos del sistema existente (Mapas de procesos discutidos en el

Capítulo 4: Metodología Six Sigma - Definir)

2. Definir el problema a resolver. Esto podría ser un requisito crítico o una

variable Y. (Discutido en el capítulo 2: Partes interesadas, clientes y medidas

financieras)

3. Reúna un equipo que tenga un buen conocimiento del proceso y comprenda los

problemas relacionados con el proceso.

4. Realice una lluvia de ideas o una sesión de técnica de grupo nominal (discutido en el

capítulo 3: Configuración y gestión de un proyecto Six Sigma). En la sesión, determine

todas las causas del problema.

5. Categorizar las causas identificadas en grupos y subgrupos. Una forma popular de hacer esto es

mediante el uso de diagramas de afinidad (discutido en el capítulo 3: Configuración y gestión

de un proyecto Six Sigma).

© 2014 VMEdu, Inc. Todos los derechos reservados 6

Diagrama de Ishikawa - Pasos involucrados

6. Una vez que los grupos y subgrupos estén disponibles, cree un diagrama de Ishikawa siguiendo

3 pasos: (muestra en la página siguiente)

a. Dibuje un cuadro en el extremo derecho donde se escribe el problema en

consideración.

b. Dibuja una flecha horizontal que apunte al cuadro de la derecha.

C. Escriba los nombres de las categorías encima y debajo de la línea horizontal.

Comience con grupos de alto nivel y amplíe cada grupo (hasta 3 o 4 niveles). Anote

los datos detallados de la causa para cada categoría.

© 2014 VMEdu, Inc. Todos los derechos reservados 7

Ejemplo de diagrama de Ishikawa - 1

Creado usando el software SmartDraw: www.smartdraw.com

© 2014 VMEdu, Inc. Todos los derechos reservados 8

Ejemplo de diagrama de Ishikawa - 2

Creado usando el software SmartDraw: www.smartdraw.com

© 2014 VMEdu, Inc. Todos los derechos reservados 9

Ejemplo de diagrama de Ishikawa - 3

Desde hci.com

© 2014 VMEdu, Inc. Todos los derechos reservados 10

Análisis modal de fallas y efectos (FMEA)

• El análisis de modos y efectos de fallas (FMEA) se utilizó formalmente en la industria de las

aerolíneas en la década de 1960. Esta es ahora una técnica muy común utilizada en varias

industrias.

• FMEA es una herramienta para:

◦ Identificar los efectos o consecuencias de un producto potencial o falla del proceso

◦ Identificar métodos para eliminar o reducir la posibilidad de que ocurra una falla.

• La información de Process Map, Ishikawa Diagram y QFD se utilizan en la creación de

FMEA

QFD

Mapa de proceso

Y Diagrama de Ishikawa

FMEA

© 2014 VMEdu, Inc. Todos los derechos reservados 11

Pasos en el análisis FMEA

1. Identificar posibles modos de falla

3. Determinar la clasificación de gravedad del efecto

2. Identificar los posibles efectos de las fallas

4. Identificar posibles causas de falla 5. Determinar la calificación de ocurrencia

6. Realizar hipótesis nula (opcional) 7. Determinar el valor P

8. Describa los controles actuales

9. Determinar el índice de detección

10. Calcular el número de prioridad de riesgo (RPN)

11. Determinar la acción correctiva a tomar

© 2014 VMEdu, Inc. Todos los derechos reservados 12

Pasos en el Análisis FMEA (Continuación)

1. Identificar los posibles modos de falla: los modos de falla son una descripción física de una falla. (por

ejemplo, consideremos un caso de estudio en el que el departamento de fabricación de nuestra

empresa ha fabricado un termómetro de oído que se utiliza para registrar la temperatura corporal a

través del canal auditivo. Por lo tanto, un modo de falla potencial es "El termómetro no funciona

correctamente").

2. Identifique los posibles efectos de la falla: los efectos de la falla son el impacto de la falla en

el cliente, es decir, la variable "Y" (p. ej., sin embargo, el termómetro registra una

temperatura incorrecta que la temperatura real del paciente. Por lo tanto, el efecto

potencial de la falla aquí es "Incorrecto"). Temperatura registrada”). Tenga en cuenta que

podría haber más de un posible efecto de falla o variable Y.

3. Determinar la clasificación de gravedad del efecto: La gravedad es una clasificación correspondiente

a la gravedad de un efecto. Esto se hace en una escala del 1 al 10: 1: la falla tiene el menor impacto,

10: la falla tiene el máximo impacto. (por ejemplo, el equipo decide que la medición de la

temperatura incorrecta es un problema muy crítico y, por lo tanto, asigna una calificación de

gravedad de 9)

© 2014 VMEdu, Inc. Todos los derechos reservados 13

Pasos en el Análisis FMEA (Continuación)

4. Identifique las posibles causas: estos son los huesos de bajo nivel del diagrama de Ishikawa.

Corresponden a las X Vitales o causas raíz del problema identificado. (por ejemplo, se

determinó que una causa de falla del problema es que el termómetro no se calibró

correctamente). Tenga en cuenta que para cada efecto, podría haber más de una posible causa

de falla. De manera similar, podría haber múltiples efectos para cada causa de falla.

5. Determinar la calificación de ocurrencia: La ocurrencia es una escala de calificación de la

posibilidad de que ocurra un efecto de falla y su correspondiente causa de falla en el sistema

actual. Esto se hace en una escala del 1 al 10: 1: falla muy improbable, 10: falla segura. (p. ej., el

equipo decide que la medición de temperatura incorrecta debido a una calibración incorrecta del

termómetro tiene una ocurrencia baja y le asigna un valor de 4)

© 2014 VMEdu, Inc. Todos los derechos reservados 14

Pasos en el Análisis FMEA (Continuación)

6. Realice la hipótesis nula (opcional): Esto se tratará en detalle en un curso de cinturón negro.

Se utiliza una hipótesis nula para determinar si hubo alguna diferencia entre los modos

de falla (por ejemplo, en este caso, la hipótesis nula sería "No hay diferencia entre las

escalas de calibración de los termómetros").

7. Determinar el valor P (opcional): Esto se cubrirá en detalle en un curso de cinturón negro.

Esto representa la probabilidad de tomar una decisión incorrecta al rechazar un valor nulo

verdadero. (p. ej., en este ejemplo, se determinó que el valor p era 0,04)

7. Describa los controles actuales: el equipo determina y describe los controles que existen

para garantizar que el modo de falla no ocurra antes de que el producto salga al cliente

(p. ej., en este caso, se realizan pruebas aleatorias con termómetros en muestras

pequeñas para averiguar si algunos termómetros no registran la temperatura con

precisión)

© 2014 VMEdu, Inc. Todos los derechos reservados 15

Pasos en el Análisis FMEA (Continuación)

8. Determinar el índice de detección: el índice de detección corresponde a la probabilidad de

que los controles actuales puedan detectar posibles modos de falla antes de que el producto se

entregue al cliente. Esto se hace en una escala del 1 al 10: 1: detectará falla, 10: casi seguro que

no detectará falla. (por ejemplo, en este caso, el equipo decide que existe una probabilidad

muy baja de que los controles actuales detecten un error

– por lo tanto, proporcionan una calificación de detección baja de 8)

9. Calcule el número de prioridad de riesgo (RPN): RPN es una medida cuantitativa de las áreas de

mayor preocupación. Se calcula como:

RPN = Calificación de gravedad * Calificación de ocurrencia * Calificación de detección

(por ejemplo, en este ejemplo, RPN = 9 * 4 * 8 = 288)

© 2014 VMEdu, Inc. Todos los derechos reservados dieciséis

Pasos en el Análisis FMEA (Continuación)

10. Determinar la acción correctiva a tomar. Tenga en cuenta que se deben tomar medidas

correctivas en los siguientes casos:

• La clasificación de gravedad es muy alta (p. ej., 8, 9 o 10). Por lo tanto, la falla tiene un impacto muy

alto en el cliente, por ejemplo, en este caso, la calificación de gravedad es 9 y sabemos que se deben

tomar medidas correctivas para manejar los posibles efectos de la falla.

• RPN es muy alto: RPN identifica áreas de mayor preocupación. Por lo tanto, es

una buena indicación de qué efecto debe corregirse y también identifica las

causas importantes que deben corregirse para solucionar el efecto.

© 2014 VMEdu, Inc. Todos los derechos reservados 17

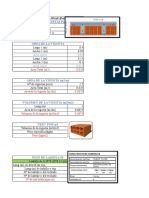

Hoja de trabajo FMEA

Potencial

Proceso o Potencial Falla Potencial PAG- Recomendado

Operación Modo de fallo Efectos SEV causas OCC Valor de hipótesis nula Controles actuales Acciones DET RPN

© 2014 VMEdu, Inc. Todos los derechos reservados 18

Ejemplo de hoja de trabajo FMEA completada

• Consideremos el caso de estudio que discutimos anteriormente, donde el departamento de

fabricación de nuestra empresa fabricó un termómetro de oído que se usa para registrar la

temperatura corporal a través del canal auditivo. La hoja de trabajo FMEA para el estudio de caso se

proporciona a continuación:

Potencial

Proceso o Potencial Falla Potencial PAG- Recomendado

Operación Modo de fallo Efectos SEV causas OCC Valor de hipótesis nula Controles actuales Acciones DET RPN

Temperatura debido a la alta

medido usando Termómetro Equivocado Termómetro no No hay diferencia en Nivel de severidad,

canal auditivo no funciona temperatura calibrado escalas de calibración Pruebas aleatorias en acción correctiva

termómetro adecuadamente grabado 9 correctamente 4 de termómetros 0,04 muestra 8 288 necesario

© 2014 VMEdu, Inc. Todos los derechos reservados 19

Evaluación de la hipótesis

• Los detalles de la prueba de hipótesis se cubrirán en un curso de cinta negra de Six Sigma.

• Este curso proporcionará una visión general de alto nivel de la prueba de hipótesis, su uso y

beneficios.

• ¿Cuándo se requiere la prueba de hipótesis?

◦ La prueba de hipótesis es necesaria cuando se toman decisiones sobre una población utilizando datos

de muestra.

• ¿Cuál es el beneficio de la prueba de hipótesis?

◦ Utiliza estadísticas para ayudar a cuantificar los riesgos asociados asignados a la toma de decisiones

específicas. Nos ayuda a determinar el nivel de confianza de que la decisión que estamos tomando

sobre una pequeña muestra se aplicaría a toda la población. (por ejemplo, las encuestas de opinión

sobre quién ganaría una elección en particular se realizan a partir de una pequeña muestra de

personas. Sin embargo, la información obtenida de la muestra luego se extrapola a toda la

población de votantes para dar una indicación de qué candidato ganaría la elección). : la prueba de

hipótesis nos daría un nivel de confianza de que nuestra encuesta de opinión es precisa. También

nos ayudará a determinar el margen de precisión de la encuesta).

© 2014 VMEdu, Inc. Todos los derechos reservados 20

Prueba de hipótesis (continuación)

• ¿Cómo se realiza una prueba de hipótesis?

◦ Determine la hipótesis nula (Ho) – esto es algo que asumimos como cierto a menos que se

demuestre lo contrario. Entonces decidimos si rechazamos la hipótesis nula a favor de la

hipótesis alternativa (Ha). La hipótesis alternativa (Ha)es opuesta a la hipótesis nula (Ho) por

ejemplo, en el estudio de caso que discutimos anteriormente,

• Ho: No hay diferencia en las escalas de calibración para termómetros

• HF: Hay una diferencia en las escalas de calibración

◦ Dado que la decisión se basa en la muestra disponible, siempre existe la posibilidad de que

cometamos uno de los 2 tipos de errores:

• Error tipo I: Error de rechazar la hipótesis nula cuando es verdadera. La probabilidad de

obtener un error tipo I se denota por-.

• Error tipo II: Error de aceptar la hipótesis nula cuando es falsa. La

probabilidad de obtener un error tipo II está determinada por-.

© 2014 VMEdu, Inc. Todos los derechos reservados 21

Prueba de hipótesis (continuación)

• Use la prueba estadística apropiada para la prueba de hipótesis. Algunas pruebas importantes utilizadas son las

pruebas t, las pruebas de chi-cuadrado y las pruebas de dos proporciones.

• Si la prueba de hipótesis determina que la hipótesis nula Hoera cierto, el equipo

sabrá que su análisis fue estadísticamente válido. pueden seguir adelante con

• Si la prueba de hipótesis determina que los resultados no fueron significativos, entonces el

equipo tendría que hacer más análisis para determinar la causa raíz del problema.

© 2014 VMEdu, Inc. Todos los derechos reservados 22

Estudio de capacidad de proceso

• La capacidad del proceso es la medida en que cualquier proceso estable puede cumplir con las

especificaciones.

• Los gráficos de ejecución (discutidos en el Capítulo 5: Metodología Six Sigma – Medida) se utilizan

para crear gráficos de control. Estos gráficos se utilizan para averiguar si un proceso es estable en

el tiempo y en varios eventos. Se determinan las causas especiales de variación y se toman

medidas para asegurar que la variación se minimice.

• Se crean los datos del proceso (en forma de histograma). Esto generalmente toma una forma de

campana (también conocida como curva normal). La curva normal se utiliza para determinar la

capacidad del proceso.

• La voz del cliente se utiliza para determinar el USL (límite de especificación superior) y el

LSL (límite de especificación inferior). Esto se compara con el nivel de proceso para el

proceso existente.

© 2014 VMEdu, Inc. Todos los derechos reservados 23

Estudio de capacidad de proceso: estudio de caso

• ABC Industries fabrica rodamientos de bolas esféricos que se suministran a diferentes fabricantes

de automóviles y se utilizan en el proceso de fabricación de automóviles. Aproximadamente 1

millón de rodamientos de bolas de un tipo particular se producen diariamente.

• Últimamente, ha habido varias quejas de clientes (fabricantes de automóviles)

de que los rodamientos de bolas esféricos no cumplían con los requisitos, y

muchos de ellos tuvieron que ser rechazados.

• Un criterio crítico utilizado para evaluar los rodamientos de bolas esféricos es el tamaño del

rodamiento de bolas (esta es una medida del diámetro del rodamiento de bolas en centímetros - cm).

ABC Industries decidió realizar un estudio de capacidad de proceso para estudiar este criterio, es decir,

el tamaño del rodamiento de bolas. A un experto en Six Sigma se le asignó la responsabilidad de

realizar el estudio.

© 2014 VMEdu, Inc. Todos los derechos reservados 24

Estudio de capacidad de proceso: estudio de caso

(continuado)

• Muestra vs Población:

◦ El experto en seis sigma entendió que era muy costoso y lento estudiar toda la

población de rodamientos de bolas esféricos producidos por la empresa.

◦ Entonces, decidió tomar un subconjunto de la población. Sobre la base de discusiones con

expertos en la materia, se determinó una muestra representativa como rodamientos de

bolas producidos en una sola ejecución (8 horas). La información de la muestra se extrapoló

a toda la población.

◦ Algunos términos comúnmente utilizados para describir las características de la muestra y

la población:

• Centro: el punto central en los datos (representado por X en la muestra y u en

la población)

• Spread: dispersión de datos alrededor del centro (representado por S en la muestra y

en la población)

© 2014 VMEdu, Inc. Todos los derechos reservados 25

Estudio de capacidad de proceso: estudio de caso

(continuado)

• Dado que el tamaño (diámetro) de los rodamientos de bolas es un parámetro crítico que los clientes

consideran, el experto en Six Sigma midió el diámetro de todos los rodamientos de bolas producidos en

una sola ejecución.

• Para simplificar los cálculos, el experto en Six Sigma dividió todos los datos recopilados en 9 rangos como se

muestra a continuación:

Gama de

rodamiento de bolas

tamaños Significado de Número de

(diámetro) rango observaciones

1 - 3cm 2 64

3 - 5cm 4 2200

5 - 7cm 6 26995

7 - 9cm 8 121000

9 - 11cm 10 199471

11 - 13cm 12 120985

13 - 15 cm 14 26000

15 - 17 cm dieciséis 2250

17 - 19cm 18 67

© 2014 VMEdu, Inc. Todos los derechos reservados 26

Estudio de capacidad de proceso: estudio de caso

(continuado)

• Los datos obtenidos se trazaron como un histograma como se muestra a continuación:

Histograma de observaciones

250000

200000

Número de observaciones

150000

100000

50000

0

2 4 6 8 10 12 14 dieciséis 18

Diámetro de los rodamientos de bolas (en cm)

© 2014 VMEdu, Inc. Todos los derechos reservados 27

Estudio de capacidad de proceso: estudio de caso

(continuado)

• El experto en Six Sigma vio que la información seguía una curva de campana (similar a la

distribución normal)

Observación (tamaños de bolas)

250000

Número de observaciones

200000

150000

100000

50000

0

2 4 6 8 10 12 14 dieciséis 18

Diámetro de rodamientos de bolas (cm)

A los efectos de los cálculos, el experto en Six Sigma concluyó que se podía utilizar

una curva normal.

© 2014 VMEdu, Inc. Todos los derechos reservados 28

Estudio de capacidad de proceso: estudio de caso

(continuado)

Determinación del DPMO (es decir, Defectos por millón de oportunidades):

Una vez que conocemos el USL y el LSL, podemos averiguar cuántas mediciones caen

fuera de estos límites y calcular el DPMO (es decir, defectos por millón de

oportunidades).

Rango de rodamiento de bolas Significado de Número de

tamaños (diámetro) rango observaciones Cálculo

1 - 3cm 2 64

3 - 5cm 4 2200

5 - 7cm 6 26995

7 - 9cm 8 121000

9 - 11cm 10 199471

11 - 13cm 12 120985

13 - 15 cm 14 26000

15 - 17 cm dieciséis 2250

17 - 19cm 18 67

Observaciones totales

(oportunidades) 499033 Suma de todas las observaciones.

Defectos (es decir, observaciones

fuera de los límites de

especificación) 4581 64+2200+2250+67

Defectos por millón

oportunidades 9180 4581 / 499033 * 1.000.000

© 2014 VMEdu, Inc. Todos los derechos reservados 29

Estudio de capacidad de proceso: estudio de caso

(continuado)

Determinación del nivel sigma:

Una vez que conocemos el nivel de DPMO, podemos usar el cuadro de seis sigma que se proporciona a continuación

para determinar el nivel de sigma del proceso.

Calidad Sigma Defectos por millón

Nivel Oportunidades (DPMO)

1 697700

2 308700

3 66810

4 6210

5 233

6 3.4

Dado que el proceso tiene un DPMO de 9180, sabemos que el nivel sigma del

proceso es más de 4 sigma (es decir, 4)

© 2014 VMEdu, Inc. Todos los derechos reservados 30

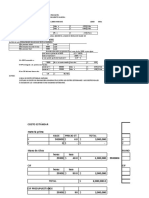

Mejora de la capacidad del proceso

Es posible mejorar la capacidad del proceso al disminuir la variación (o dispersión) alrededor

del centro. Si hay menos dispersión, más mediciones están más cerca del objetivo y menos

están fuera de especificación

Capacidad de procesamiento

400000

350000

300000

250000

Media de rango

200000

Proceso A

150000

Proceso B

100000

50000

0

- 50000 2 4 6 8 10 12 14 dieciséis 18

Compare los dos procesos anteriores: aunque ambos procesos tienen los mismos límites de

especificación y están centrados en el objetivo, el proceso A es más capaz. Esto se debe a que

el proceso tiene menos dispersión y las mediciones están más cerca del centro.

T esto indica un nivel sigma más alto y un DPMO más bajo

© 2014 VMEdu, Inc. Todos los derechos reservados 31

Salidas: causas importantes de defectos

• Mediante el uso de FMEA y los diagramas de causa y efecto discutidos anteriormente en el capítulo,

llegamos a conocer las causas importantes de los defectos.

• La información se cuantifica mediante el uso de la calificación de gravedad, la calificación de ocurrencia,

la calificación de detección y RPN: esto luego forma una entrada en la fase de mejora de Six Sigma.

© 2014 VMEdu, Inc. Todos los derechos reservados 32

Salidas: Causas especiales y comunes de

variación

• Mediante el uso de gráficos de ejecución, gráficos de control y el estudio de la capacidad del proceso,

identificaremos las causas especiales y comunes de variación.

◦ Causa común: Son inherentes al proceso y pueden predecirse dentro de límites

razonables.

◦ Causa especial: Estas variaciones pueden deberse a causas ajenas o

inesperadas. No se puede predecir la causa especial de las variaciones.

• En un proyecto Six Sigma, debemos apuntar a eliminar la causa especial de variación y

minimizar la causa común de variación.

© 2014 VMEdu, Inc. Todos los derechos reservados 33

Nivel DPMO y Sigma

• Como se discutió anteriormente en el capítulo, el uso del estudio de capacidad del proceso

nos ayudará a calcular el DPMO (Piezas defectuosas por millón) y el nivel sigma del proceso.

• Esto nos ayuda a comparar nuestros procesos y niveles de calidad con procesos

similares utilizados por la competencia y a identificar posibles mejoras.

© 2014 VMEdu, Inc. Todos los derechos reservados 34

También podría gustarte

- Desarrollo de Software Ágil: Extreme Programming y ScrumDe EverandDesarrollo de Software Ágil: Extreme Programming y ScrumCalificación: 5 de 5 estrellas5/5 (1)

- Actividad 1 M2Documento11 páginasActividad 1 M2Omar Muñiz SalazarAún no hay calificaciones

- Evaluacion Final - Escenario 8 - Segundo Bloque-Teorico - Virtual - Modelos de Toma de Decisiones - (Grupo b19)Documento15 páginasEvaluacion Final - Escenario 8 - Segundo Bloque-Teorico - Virtual - Modelos de Toma de Decisiones - (Grupo b19)andrea100% (1)

- Ejemplos de Diagrama de Ishikawa - Casos Prácticos de EmpresasDocumento9 páginasEjemplos de Diagrama de Ishikawa - Casos Prácticos de EmpresasjhasmaniRMMAún no hay calificaciones

- 3.3 Análisis de Problemas e Inventario Jerarquizado de ConservaciónDocumento9 páginas3.3 Análisis de Problemas e Inventario Jerarquizado de ConservaciónThe 16-FrameAún no hay calificaciones

- Práctica Mejora de La Productividad IDocumento3 páginasPráctica Mejora de La Productividad IRonald CordovaAún no hay calificaciones

- Guia Primer Avance LSSGBDocumento3 páginasGuia Primer Avance LSSGBJorge LlanasAún no hay calificaciones

- Diagrama de IshikawaDocumento11 páginasDiagrama de IshikawaJorge Enriquez100% (2)

- Fluidos EnunciadosDocumento5 páginasFluidos EnunciadosRonald CordovaAún no hay calificaciones

- Semana 07 - AmefDocumento33 páginasSemana 07 - AmefCarlos Miguel Francia AvilaAún no hay calificaciones

- PFMEA 01-2017 Version 4Documento76 páginasPFMEA 01-2017 Version 4castmatamorosAún no hay calificaciones

- Tarea 3, Unidad 2, SSDocumento30 páginasTarea 3, Unidad 2, SSJuan Jesus RiveraAún no hay calificaciones

- Gestión de La CalidadDocumento40 páginasGestión de La CalidadAlexis Campo QuesquenAún no hay calificaciones

- AMEFDocumento12 páginasAMEFedwinsalgueromariaAún no hay calificaciones

- Herramientas de La CalidadDocumento9 páginasHerramientas de La CalidadCarlos RomeroAún no hay calificaciones

- Diagrama de Causa Efecto de Ishikawa 2Documento9 páginasDiagrama de Causa Efecto de Ishikawa 2Julio QuispeAún no hay calificaciones

- Eines de Qualitat 2Documento13 páginasEines de Qualitat 2Sevi SpectrusAún no hay calificaciones

- S9.s1 MaterialDocumento38 páginasS9.s1 MaterialJulver Jimenez guzmanAún no hay calificaciones

- Actividad Entregable Calidad TotalDocumento13 páginasActividad Entregable Calidad TotalJean CarlosAún no hay calificaciones

- Semana 6 AmfeDocumento37 páginasSemana 6 AmfeJUNIOR FRANCISCO RODRIGUEZ ALFAROAún no hay calificaciones

- Tarea 2 Practica de La Herramienta Amef (Fmea)Documento18 páginasTarea 2 Practica de La Herramienta Amef (Fmea)juan carlos toledo muñizAún no hay calificaciones

- Calidad2 Foro 3 y 4Documento5 páginasCalidad2 Foro 3 y 4vanessaAún no hay calificaciones

- 02 Análisis de Modo y Efecto de FallaDocumento46 páginas02 Análisis de Modo y Efecto de FallaJulinho Otiniano MauricioAún no hay calificaciones

- Diagrama Ishinkawa.Documento9 páginasDiagrama Ishinkawa.Genesis QuingaAún no hay calificaciones

- 3.7 Amef V18Documento15 páginas3.7 Amef V18Rodrigo RicoAún no hay calificaciones

- Resumen AMEF y KaizenDocumento5 páginasResumen AMEF y KaizenAngel PintorAún no hay calificaciones

- Tema 5 AMEF & EDPDocumento29 páginasTema 5 AMEF & EDPJose Margil Morales LinceAún no hay calificaciones

- Las 7 Herramientas de La CalidadDocumento47 páginasLas 7 Herramientas de La Calidadadrimog2004Aún no hay calificaciones

- Diagrama de IshikawaDocumento26 páginasDiagrama de IshikawaIza AndreaAún no hay calificaciones

- Herramientas de Confiabilidad para El MantenimientoDocumento72 páginasHerramientas de Confiabilidad para El MantenimientoluisAún no hay calificaciones

- Sesión03 PETDocumento52 páginasSesión03 PETPol Peña QuispeAún no hay calificaciones

- TEMA IX - Gestión de Riesgo para Máquinas LubricadasDocumento21 páginasTEMA IX - Gestión de Riesgo para Máquinas LubricadasJorge SanchezAún no hay calificaciones

- Universidad Autónoma Del Estado de TlaxcalaDocumento30 páginasUniversidad Autónoma Del Estado de Tlaxcaladaviss.monti1104Aún no hay calificaciones

- Tr1-Calidad-Total-Actividad FinalDocumento10 páginasTr1-Calidad-Total-Actividad FinalAntony Junior Quispe RomeroAún no hay calificaciones

- Las Herramientas de Planificación Son Metodologías Usadas en Las Organizaciones para Planificar La Forma de Gestionar Procesos o ProyectosDocumento85 páginasLas Herramientas de Planificación Son Metodologías Usadas en Las Organizaciones para Planificar La Forma de Gestionar Procesos o ProyectosWilbert PalmaAún no hay calificaciones

- Amef AcofeprisDocumento36 páginasAmef AcofeprisingjuanstAún no hay calificaciones

- AMEF - Tema 4 - Ubaldo, Luis Carlos, Pascual, Billy, Adal, JosueDocumento12 páginasAMEF - Tema 4 - Ubaldo, Luis Carlos, Pascual, Billy, Adal, Josuecarlos sanchez martinezAún no hay calificaciones

- AMEFDocumento6 páginasAMEFAngmirezAún no hay calificaciones

- Uso Del Diagrama de IshikawaDocumento5 páginasUso Del Diagrama de Ishikawacrreinoso1Aún no hay calificaciones

- Análisis Del Modo y Efecto de FallasDocumento15 páginasAnálisis Del Modo y Efecto de FallasSacharyAún no hay calificaciones

- S01.s9 Gestión de Procesos Análisis de Modo de Falla y Efecto Parte I V02Documento31 páginasS01.s9 Gestión de Procesos Análisis de Modo de Falla y Efecto Parte I V02Esther Valencia100% (1)

- Capacitacion en AMEFDocumento34 páginasCapacitacion en AMEFYulisa CastroAún no hay calificaciones

- Investigacion TOPSDocumento17 páginasInvestigacion TOPSCARLOS YASSIF CHALE CANCHEAún no hay calificaciones

- AMEFDocumento15 páginasAMEFAguustin HernaandezzAún no hay calificaciones

- Grupo 3Documento9 páginasGrupo 3Jackson PumaAún no hay calificaciones

- Lectura IshikawaDocumento3 páginasLectura IshikawaEduardo Castro MtzAún no hay calificaciones

- Amef Eza 2017Documento33 páginasAmef Eza 2017eduargon.94Aún no hay calificaciones

- Tema 5 Mejora Continua Nueva PlantillaDocumento22 páginasTema 5 Mejora Continua Nueva PlantillaOscar UribeAún no hay calificaciones

- Calidad CuestionariosDocumento5 páginasCalidad CuestionariosLuisa EspinozaAún no hay calificaciones

- Análisis Modal de Fallos y EfectosDocumento1 páginaAnálisis Modal de Fallos y EfectosHilary KellyAún no hay calificaciones

- Solemne 1 Gesti N Calidad Chris Mat AsDocumento10 páginasSolemne 1 Gesti N Calidad Chris Mat AsEdgard Martinez100% (1)

- S03.s01 Causa Efecto - IsHIKAWA v1Documento50 páginasS03.s01 Causa Efecto - IsHIKAWA v1Elki Yondan Huaman SosaAún no hay calificaciones

- Cgeu Cgeu-239 FormatoalumnotrabajofinalDocumento10 páginasCgeu Cgeu-239 FormatoalumnotrabajofinalAlex Da Costa RodriguezAún no hay calificaciones

- 0 PDFDocumento59 páginas0 PDFÁngel GloriaAún no hay calificaciones

- Diagrama de Causa-EfectoDocumento27 páginasDiagrama de Causa-EfectoMilenko Jesus Montecinos Jeldres100% (2)

- PPI - CGT Unidad 3 Semana 6Documento24 páginasPPI - CGT Unidad 3 Semana 6jorge7casmaAún no hay calificaciones

- Plan de Trabajo Del EstudianteDocumento13 páginasPlan de Trabajo Del EstudianteJohann Omaly Romero TorresAún no hay calificaciones

- Producción Esbelta Jorge Baños Sesión 3 UPN WA Herramientas de Mejora ContínuaDocumento117 páginasProducción Esbelta Jorge Baños Sesión 3 UPN WA Herramientas de Mejora ContínuaChristopher JesúsAún no hay calificaciones

- Cuestionario Sobre AMEFDocumento9 páginasCuestionario Sobre AMEFMariely Echeverria50% (2)

- 7 Herramientas EstadisticasDocumento4 páginas7 Herramientas EstadisticasMizza Rojas100% (8)

- TR1 Calidad TotalDocumento14 páginasTR1 Calidad TotalHans Rohan BarveraAún no hay calificaciones

- El Diagrama de Causa-EfectoDocumento15 páginasEl Diagrama de Causa-Efectojanel veraAún no hay calificaciones

- Expo Calidad GurúsDocumento26 páginasExpo Calidad Gurúscamila moncayoAún no hay calificaciones

- 4-Lean+Six+Sigma+Logistics en EsDocumento15 páginas4-Lean+Six+Sigma+Logistics en EsRonald CordovaAún no hay calificaciones

- 5-Standard+Operations en EsDocumento5 páginas5-Standard+Operations en EsRonald CordovaAún no hay calificaciones

- 6-Operator+Work+Instructions en EsDocumento5 páginas6-Operator+Work+Instructions en EsRonald CordovaAún no hay calificaciones

- 3-Total+Supply+Chain en EsDocumento12 páginas3-Total+Supply+Chain en EsRonald CordovaAún no hay calificaciones

- Si Bien Tiende A Entenderse Que Sismorresistente y Antisísmico Son Una Misma CosaDocumento2 páginasSi Bien Tiende A Entenderse Que Sismorresistente y Antisísmico Son Una Misma CosaRonald CordovaAún no hay calificaciones

- Lectura 1Documento9 páginasLectura 1Ronald CordovaAún no hay calificaciones

- Presa HooverDocumento9 páginasPresa HooverRonald CordovaAún no hay calificaciones

- Teoría EconómicaDocumento1 páginaTeoría EconómicaRonald CordovaAún no hay calificaciones

- 03 - Info ClaseDocumento217 páginas03 - Info ClaseRonald CordovaAún no hay calificaciones

- 1-Lean+Is+Speed+ en EsDocumento9 páginas1-Lean+Is+Speed+ en EsRonald CordovaAún no hay calificaciones

- Cementerio CajamarcaDocumento16 páginasCementerio CajamarcaRonald CordovaAún no hay calificaciones

- TFC. Documento 4Documento70 páginasTFC. Documento 4Ronald CordovaAún no hay calificaciones

- Obras Hidraulicas en El Rio ChontaDocumento13 páginasObras Hidraulicas en El Rio ChontaRonald CordovaAún no hay calificaciones

- Metrado de Cargas ColegioDocumento14 páginasMetrado de Cargas ColegioRonald CordovaAún no hay calificaciones

- Ejercicios de Resueltos Por Método de Tres Momentos (Resistencia de Materiales)Documento27 páginasEjercicios de Resueltos Por Método de Tres Momentos (Resistencia de Materiales)Ronald CordovaAún no hay calificaciones

- Ejercicios de Resueltos Por Método de Tres Momentos (Resistencia de Materiales)Documento27 páginasEjercicios de Resueltos Por Método de Tres Momentos (Resistencia de Materiales)Ronald CordovaAún no hay calificaciones

- Resumen de Ponencia en SencicoDocumento3 páginasResumen de Ponencia en SencicoRonald CordovaAún no hay calificaciones

- Examen 1Documento14 páginasExamen 1Ronald CordovaAún no hay calificaciones

- Ejercicicios Ecuacion de Tres Momentos-PropuestosDocumento9 páginasEjercicicios Ecuacion de Tres Momentos-PropuestosRonald CordovaAún no hay calificaciones

- Curso de Marca PersonalDocumento10 páginasCurso de Marca Personal'Zolezhitop Peeqee'Aún no hay calificaciones

- Ensayo Derecho LaboralDocumento2 páginasEnsayo Derecho LaboralIndiana AltuveAún no hay calificaciones

- Pauta de Guia 2 Variaciones 2023Documento11 páginasPauta de Guia 2 Variaciones 2023magdalena zanAún no hay calificaciones

- Taller Capitulo 4 Libro de EconomíaDocumento11 páginasTaller Capitulo 4 Libro de EconomíaRassam shopAún no hay calificaciones

- Nom 001 STPS 2008Documento8 páginasNom 001 STPS 2008PabloNateraAún no hay calificaciones

- Inteligencia Comercial. Fase 2 Selección de La Mipymes. Trabajo Colaborativo. 110006a-1141Documento22 páginasInteligencia Comercial. Fase 2 Selección de La Mipymes. Trabajo Colaborativo. 110006a-1141Ivan villamil villamilAún no hay calificaciones

- Banco Caroní, Sistema de Banca Por InternetDocumento1 páginaBanco Caroní, Sistema de Banca Por InternetAglais De CairesAún no hay calificaciones

- La Marca Como SímboloDocumento5 páginasLa Marca Como SímboloSoranyAún no hay calificaciones

- Entrevistas - Satisfaccion - La ConchaDocumento17 páginasEntrevistas - Satisfaccion - La ConchaManuel Ramos MoralesAún no hay calificaciones

- Examen Unidad 3 - Analisis FinancieroDocumento6 páginasExamen Unidad 3 - Analisis Financierofabiorock6100% (1)

- Modelo Requerimiento Cas-2023Documento2 páginasModelo Requerimiento Cas-2023Rominai Rodriguez OchochoqueAún no hay calificaciones

- El Estudio Del MercadoDocumento4 páginasEl Estudio Del MercadoMadelayne Milagros Mamani FloresAún no hay calificaciones

- EL PERUANO - Ley 30025 EXPROPIACION URGENTES PDFDocumento7 páginasEL PERUANO - Ley 30025 EXPROPIACION URGENTES PDFEdinson GCAún no hay calificaciones

- No. FAD 3649314 Factura Electronica de Venta: Trescientos Sesenta Mil Novecientos Dos Pesos Con Cero Centavos McteDocumento1 páginaNo. FAD 3649314 Factura Electronica de Venta: Trescientos Sesenta Mil Novecientos Dos Pesos Con Cero Centavos McteMilena JaramilloAún no hay calificaciones

- Manifiesto SZW819 FREEDocumento2 páginasManifiesto SZW819 FREEMiguel Angel Narvaez AlzateAún no hay calificaciones

- Planificación y Análisis de La Situación PlanteadaDocumento8 páginasPlanificación y Análisis de La Situación PlanteadaMishel Salazar DefazAún no hay calificaciones

- Ejercicio-TodoMotores Contabilidad GeneralDocumento36 páginasEjercicio-TodoMotores Contabilidad GeneralFael J TeheranAún no hay calificaciones

- Guia Practica n0 06 Emprendimiento para El Desarrollo SostenibleDocumento9 páginasGuia Practica n0 06 Emprendimiento para El Desarrollo SostenibleJUDITH MADELEINE ENCO PORTILLAAún no hay calificaciones

- Probit y TobitDocumento100 páginasProbit y TobitAldo Richard Meza RodriguezAún no hay calificaciones

- 2752 1 PreviosmayDocumento108 páginas2752 1 PreviosmayJR JaimeAún no hay calificaciones

- Comunicación OrganizacionalDocumento3 páginasComunicación OrganizacionalOscar GarzaAún no hay calificaciones

- Elk PDFDocumento2 páginasElk PDFTeufelCrazyAún no hay calificaciones

- Modelo Reclamación Junta Arbitral TransporteDocumento3 páginasModelo Reclamación Junta Arbitral TransporteLuis Armando Urdaneta ViloriaAún no hay calificaciones

- CRM Grecia BerrocalDocumento11 páginasCRM Grecia Berrocalholagrecia.peAún no hay calificaciones

- Fonplata y La Infraestructura Comercial RegionalDocumento14 páginasFonplata y La Infraestructura Comercial RegionalAntonio M Cristaldo GAún no hay calificaciones

- TABLERO KPIs Tiendas PUMA VALLEDUPAR - ABRIL 2021Documento6 páginasTABLERO KPIs Tiendas PUMA VALLEDUPAR - ABRIL 2021yesid guerraAún no hay calificaciones

- Estado de Flujo de Efectivo en Excel Metodo Directo e Indirecto 1Documento8 páginasEstado de Flujo de Efectivo en Excel Metodo Directo e Indirecto 1Pipe RodriguezAún no hay calificaciones

- Prueba de Diagnostico de Matemática 3° Años Medios PDFDocumento3 páginasPrueba de Diagnostico de Matemática 3° Años Medios PDFRicardo JaramilloAún no hay calificaciones

- Estudio de Caso Juliana La Auditora.Documento2 páginasEstudio de Caso Juliana La Auditora.luis guillermo bernal diazAún no hay calificaciones