Documentos de Académico

Documentos de Profesional

Documentos de Cultura

GITI TF Tema 4. Materiales para Htas. de Corte 3 (BN)

Cargado por

Rober FigueTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

GITI TF Tema 4. Materiales para Htas. de Corte 3 (BN)

Cargado por

Rober FigueCopyright:

Formatos disponibles

UNIVERSIDAD DE MÁLAGA

Tema 4. MATERIALES PARA

HERRAMIENTAS DE CORTE

Ingeniería de Fabricación

Tecnología de Fabricación

Grado en Ingeniería en Tecnologías Industriales

Área de Ingeniería de los Procesos de Fabricación

TEMA 5. MATERIALES PARA HERRAMIENTAS DE CORTE

ÍNDICE

1. REQUISITOS DE LOS MATERIALES PARA HERRAMIENTAS

2. TIPOS DE MATERIALES PARA HERRAMIENTAS

Acero al Carbono y especiales

Aceros rápidos

Aleaciones duras no ferrosas

Carburos metálicos

Carburos metálicos recubiertos

Cerámicas de corte

Nitruro de boro cúbico

Diamantes naturales

Diamantes sinterizados policristalinos

3. CONCLUSIONES

Materiales para herramientas 2

1. REQUISITOS DE LOS MATERIALES PARA HERRAMIENTAS

Soportar altas temperaturas y esfuerzos. Eliminación de material.

Factores económicos y técnicos.

Función de: material-temperatura-velocidad de corte-tiempo de mecanizado

Año 2005 Año 2017

PVD: Physical Vapor Deposition PCBN: Polycrystalline Boron Nitride PCD: Polycrystalline Diamond

CVD: Chemical Vapor Deposition CBN: Cubic Boron Nitride

Materiales para herramientas

1. REQUISITOS DE LOS MATERIALES PARA HERRAMIENTAS

Requisitos para herramientas

1) Dureza a elevada temperatura: Aumento de Tª.

Dureza y fragilidad, propiedades concordantes en materiales:

•En metales y aleaciones se reduce la dureza y la resistencia al elevarse la Tª.

•Materiales más resistentes a altas temperaturas, mantener dureza en amplios intervalos de Tª.

2) Resistencia al desgaste

Duración de la hta. ligada a la marcha del desgaste,

Se modifican la geometría de la herramienta y las prestaciones

Velocidad de desgaste ligada a:

•Tª que alcanza la hta. (adhesión y difusión)

•Características estructurales del material a mecanizar y a sus inclusiones.

3) Resiliencia

Combinación de resistencia y ductilidad.

Impedir rotura del filo por fragilidad (especialmente en el corte interrumpido)

Materiales para herramientas

1. REQUISITOS DE LOS MATERIALES PARA HERRAMIENTAS

Requisitos para herramientas

4) Reducido coeficiente de rozamiento viruta-hta.

5) Propiedades térmicas:

•conductibilidad (equilibrio térmico),

•calor específico y

•coeficiente de dilatación.

6) Coste de la hta. y de sus afilados.

Materiales para herramientas

2. TIPOS DE MATERIALES PARA HERRAMIENTAS

Tipos de materiales para herramientas

1) Aceros al carbono y especiales

2) Aceros rápidos

3) Aleaciones duras no ferrosas (estelitas)

4) Carburos metálicos (metal duro)

5) Carburos metálicos especiales

6) Carburos metálicos recubiertos

7) Materiales cerámicos

8) Nitruro de boro cúbico

9) Diamantes naturales

10) Diamantes sinterizados policristalinos

Materiales para herramientas

2. TIPOS DE MATERIALES PARA HERRAMIENTAS

Aceros al Carbono

C(0,7 - 1,5 %); Si(0,1 - 0,4 %); Mn(0,1 - 0,4 %)

% de C: influye en dureza y resistencia al desgaste.

Utilización limitada:

- baja capacidad de mantener dureza a Tª = 200 - 250 ºC (en frío 63....66 HRC)

- complejidad de los tratamientos a los cuales deben ser sometidos

Aceros Especiales

Adición elementos... variaciones en las características,

(dureza, resistencia al desgaste y tenacidad). Cr, W, Co, Mb, Mn, V, Si

• Cromo (mejora la resistencia al desgaste)

• Manganeso (mejora la dureza en caliente)

• Vanadio (mejora la tenacidad)

• Silicio (mejora la resistencia a la abrasión)

Materiales para herramientas

2. TIPOS DE MATERIALES PARA HERRAMIENTAS

Aceros rápidos

Características:

Aceros al W y al Cr.

Vc duplicada, dureza elevada con Tª de 500 ºC

Dureza: (en frío, 63 a 68 HRC), a altas Tª (500-550 ºC ; 55...59 HRC)

Mecanizados muy rápidos (high speed steels HSS)

Adición de porcentajes de V y Mo, mejorar de prestaciones

Necesario modificar M-H:

• exigencias de alta velocidad

• mayor rigidez para reducir vibraciones

• aumento de potencia.

Tipos de HSS (según %W):

semirrápidos, rápidos ordinarios, rápidos y extrarrápidos o ac. rápidos superiores.

Aplicaciones:

Htas de tipo broca helicoidal, fresas, machos de roscar, htas. de forma

Materiales para herramientas

2. TIPOS DE MATERIALES PARA HERRAMIENTAS

Aceros rápidos

Composición:

- Carbono (0,70 - 0,90 %): Aumenta la dureza para los aceros al carbono

- Tungsteno (12 - 21 %): Aleante básico de los aceros rápidos. Gran dureza en caliente

- Cromo (3 - 4,5 %): Aumenta la dureza del material

- Vanadio (0,8 - 2,5 %): Carburos muy estables, afina el grano, mejora capacidad de corte y

resistencia a la abrasión

- Molibdeno (0,5 - 1,10 %): Reduce la fragilidad y mejora todas las características del material

- Silicio (0,1 - 0,3 %): Acción desoxidante

- Manganeso (0,15 - 0,35 %): Dificulta el temple

- Azufre y fósforo (0,003 %): Impurezas siempre presentes en el acero

- Cobalto (2,5 - 17%): Muy útil en las htas de corte, aumenta la velocidad crítica de temple

y la solución de los carburos en la austenita que así se estabiliza

-Titanio: Elimina la oxidación producida por el oxígeno y

Mejora la resistencia del acero a altas temperaturas

- Níquel: Aumenta tenacidad y penetración del temple (materiales para estampas)

- Boro: Mejora las características de corte (añadido al Mb)

Materiales para herramientas

2. TIPOS DE MATERIALES PARA HERRAMIENTAS

Aceros rápidos

Proceso de Fabricación:

a) Forjado: Barra a Tª de 900 - 1100 ºC, calentamiento lento hasta cerca de los 850 ºC,

y calentamiento rápido, posterior. Tª según %C:

•si es alto (Tª>950 - 1000 ºC), oxidaciones (acero quemado)

•si Tª< 850ºC, roturas durante la deformación plástica

Después de la forja, la hta. se enfría lentamente, bajo arena y ceniza,

para evitar un prolongado contacto con el aire, que ejerce una acción oxidante.

b) Recocido: después de forja, eliminar tensiones internas.

c) Mecanización: se mecaniza la hta. con mayor precisión que en forja.

Se le da la forma y los ángulos de corte característicos.

d) Temple en agua: Aumentar dureza superficial del material.

Interior de la pieza más dúctil y adaptado para resistir golpes y solicitaciones.

e) Revenido: después del temple, elimina tensiones internas provocadas por el temple

Materiales para herramientas

2. TIPOS DE MATERIALES PARA HERRAMIENTAS

Aleaciones duras no ferrosas

Aparecen 25 años después de los aceros rápidos

Obtenidos por fusión de Co, Cr, y W.

Fabricación difícil (altaTª fusión y riesgo de oxidación).

Superiores a los HSS en mecanización de fundiciones duras y de

metales que ejercen fuerte desgaste sobre la herramienta.

Estelita, Se añaden pequeños % de Mo (hasta 18%), C (0,5..2%) y Fe (hasta 13%).

El Co y el Cr: elementos básicos; el W puede variar entre el 9 y el 15%.

Dureza entre 60 y 65 HRC.

Geometría: En forma de plaquitas: (insertadas o soldadas) fijadas a mangos.

Mango: Ac. al C o al Si-Mn ;cargas de rotura 80 daN/mm2 y elevado límite elástico.

Hta con plaquita en extremo, elevada dureza a alta Tª cerca del filo cortante

Proporciona buen apoyo a la plaquita (solicitada a compresión, no a flexión o torsión)

Rango utilización: 500 y 800 ºC buena dureza

Hasta 850 ºC dureza aceptable

< 500 ºC no aconsejable, material es más frágil, rotura.

Refrigeración adecuada, mantener la tª de corte en el intervalo citado

Vc muy elevadas (triple que HSS) con pequeños avances.

Materiales para herramientas

2. TIPOS DE MATERIALES PARA HERRAMIENTAS

Carburos metálicos

Orígen: Acerías Krupp (1926); Adolf Fry descubre el WC,

que denominó Widia (wie diamant = como el diamante)

Conforman los materiales más utilizados en la actualidad.

Carburos más comunes: WC, TiC, TaC y NbC.

Fabricación: Por pulvimetalúrgia, diferentes tipos de carburos

Matriz de Co

60 a 90% elementos de elevada dureza presentes en el carburo

Se evita operación de fusión, dificultades en mat. refractarios, fusión a muy alta Tª.

Materias primas utilizadas: trióxido de W, negro de humo, óxido de titanio y de cobalto.

Aplicaciones: htas. de corte por arranque, estampas, hileras y

cuando se precisa con alta resistencia a la abrasión.

Mecanizado de materiales metálicos tanto ferrosos como no ferrosos

Mecanizado de corte continuo e interrumpido.

Materiales para herramientas

2. TIPOS DE MATERIALES PARA HERRAMIENTAS

Carburos metálicos

WC 75..90% W

6...12% Co (ligante)

Características:

- elevadísima dureza (se mantiene hasta Tª de 900 ºC)

- alta resistencia a la compresión

- excelente resistencia al desgaste y a la corrosión

- escasa resistencia al choque

- conductibilidad térmica igual o superior a la de los aceros

Materiales para herramientas

2. TIPOS DE MATERIALES PARA HERRAMIENTAS

Carburos metálicos

TiC, óptima resistencia a la craterización y a la abrasión (fina estructura)

Característica importante ya que los cráteres se forman fácilmente en los carburos,

cuando actúan sobre materiales muy duros

- dureza mayor que cualquier otro tipo de carburo

- dureza en caliente superior al carburo de tungsteno

- menor conductibilidad térmica y coeficiente de rozamiento que el WC

Empleo del TiC indicado para aceros y fundición nodular;

No es recomendable para materiales fuertemente abrasivos, como ciertos tipos

de fundición, grafito y aleaciones resistentes a altas temperaturas,

ni tampoco para aleaciones no ferrosas.

Los TiC se utilizan también para el acabado de los aceros.

Materiales para herramientas

2. TIPOS DE MATERIALES PARA HERRAMIENTAS

Carburos metálicos

Carburo doble de W y Ti presenta notable resistencia a la abrasión y

a la craterización en la cara de desprendimiento.

Composición: 78% W, 16% Ti.

El Ti le proporciona además una notable resistencia al choque.

TaC contiene 75% de Ta bajo forma de carburo y 13% de W; el resto, ligante.

Otros

• Existen carburos para materiales muy duros como fundiciones y metales no férricos,

y otros tipos conteniendo Ti para aceros, resistentes a la abrasión de la viruta.

• Si material tiene una alta resistencia al desgaste, soporta pequeños a y altas Vc

acompañado de baja resist. a flexión (M-H sin vibraciones y cond. de corte regulares)

• Si alta resistencia a la flexión...fuertes avances y condiciones de corte poco regulares

(corte interrumpido, con vibraciones, etc.) y resistencia al desgaste menor,

limitar la Vc, y evitar acabados con pequeños a.

Materiales para herramientas

2. TIPOS DE MATERIALES PARA HERRAMIENTAS

Carburos metálicos

Clasificación de los metales duros

Materiales para herramientas

2. TIPOS DE MATERIALES PARA HERRAMIENTAS

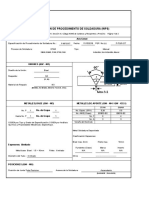

Carburos metálicos Tipos de carburos metálicos

Denominación ISO Material a Mecanizar Condiciones de mecanizado

Torneado y taladrado de acabado; velocidad de corte elevada, pequeña sección de

P 01 Acero , acero fundido viruta, precisión geométrica, ausencia de vibraciones, sin refrigeración

Torneado, torneado de copiado, fileteado, fresado; velocidad de corte media, mediana

Acero , acero fundido sección de viruta; planeado con pequeña sección de viruta

P 10

Acero, acero moldeado, fundición maleable de viruta Torneado, torneado de copiado, fresado; velocidad de corte media, mediana sección de

P 20 larga viruta; planeado con pequeña sección de viruta

Acero, acero moldeado, fundición maleable de viruta Torneado, fresado, planeado; velocidad de corte media-baja, sección de viruta media-

P 30 larga alta, condiciones de corto poco favorables

Torneado, planeado, desbaste limpiado; velocidad de corte baja, gran sección de viruta;

Acero, acero moldeado (con inclusiones de arena y posibilidad de valores elevados en los ángulos de corte; condiciones poco favorables;

P 40 sopladuras) roscados en ciertos casos

Carburo con elevada tenacidad: torneado, planeado, desbaste limpiado; velocidad de

Acero, acero fundido, de resistencia media o pequeña corte baja, gran sección de viruta; valores elevados en los ángulos de corte; condiciones

P 50 (con inclusiones de arena y sopladuras) poco favorables; roscados

Acero, acero moldeado, acero al Mn, fundición gris,

M 10 fundición aleada Torneado; velocidad de corte media-elevada, sección viruta media

Acero, acero moldeado, aceros austeníticos, aceros

M 20 duros al Mn, fundición gris Torneado, fresado; velocidad de corte media, sección de viruta media

Acero, acero moldeado, aceros austeníticos, fundición

M 30 gris, aleaciones refractarias Torneado, fresado, planeado; velocidad de corte media, sección de viruta media-grande

M 40 Aceros para tornillería, aceros de baja resistencia Torneado, torneado de copiado, tronzado; apto para filetear

Fundición gris de elevada dureza, fundición en

K 01 coquilla, aleaciones de Al con alto contenido de Si, Torneado y taladrado de acabado, fresado de acabado, rasqueteado

acero templado, materiales muy abrasivos, papel

prensado, cerámica

Fundición gris (HB > 220 daN/mm2), fundición

K 10 maleable de viruta corta, acero templado, aleaciones Torneado, fresado, taladrado, cepillado, alisado, rasqueteado, brochado

Al-Si, aleaciones de Cu, reinas sintéticas, vidrio,

ebonita, papel comprimido, porcelana, piedra

K 20 Fundición gris (HB > 220 daN/mm2), aleaciones no Torneado, fresado, planeado, cepillado, rasqueteado, alisado, mortajado y brochado

ferrosas a base de Cu y Al, madera comprimida de requiriendo una elevada tenacidad del carburo

gran resistencia, plásticos Torneado, fresado, planeado, cepillado, mortajado, condiciones de corte poco

K 30 Fundición gris de baja dureza, acero de baja favorables; posibilidad de elevados valores de los ángulos de corte

resistencia, madera comprimida Torneado, fresado, cepillado, mortajado, condiciones de corte desfavorables; posibilidad

K 40 Madera natural blanda o dura, materiales sintéticos, de grandes secciones de viruta

metales no ferrosos

Materiales para herramientas

2. TIPOS DE MATERIALES PARA HERRAMIENTAS

Carburos metálicos recubiertos

Aparecen en 1969.

Precipitación del TiC, TiN, Al2O3 mediante reacciones químicas en estado gaseoso.

Espesor apróx. 5 μm.

El revestimiento aumenta resist. al desgaste y dureza superficial

Revest. TiC; reduce dos causas de deterioro de la hta:

calor por rozamiento viruta-hta y hta-pieza

Reduce causas de desgaste por difusión y adhesión, reducciones en las Fc y Tª

Duración de hta 2-3 veces la de carburo normal en el mecanizado del acero.

Revest. TiN; mayor dureza respecto al carburo convencional;

resistencia al desgaste similar al TiC y permite velocidades superiores en un 50%

a las de los carburos convencionales.

Recub. Al2O3; espesor algo mayor;

resultados interesantes sobre fundiciones ferrosas

Las velocidades son superiores a las de TiC.

Materiales para herramientas

2. TIPOS DE MATERIALES PARA HERRAMIENTAS

Carburos metálicos recubiertos

2ª generación de htas. de carburo recubierto:

Evitar diferencia de elasticidad y dilataciones

térmicas entre carburo base y capa de TiC.

Zona de difusión bajo la capa 1ª,

gradual variación de propiedades

Carburos recubiertos doble capa:

exterior Al2O3, capa soporte TiC sobre

carburo base, y recub. de oxicarburos

de Ti (TiCxOy);

solución de TiO y TiC por difusión.

Resultados respecto al desgaste

Satisfactorios, incluso con respecto

al recubrimiento de TiC.

Materiales para herramientas

2. TIPOS DE MATERIALES PARA HERRAMIENTAS

Cerámicas de corte

1954: primeros resultados para htas. (1938 Alemania, en plaquitas),

características de óptima calidad, elevada velocidad de corte permitida

Cermets: mat. sinterizados, componente no metálico (óxidos, silicatos, SiC, BC)

y componentes metálicos de alto punto de fusión (Mo, Cr, V);

Tenacidad y alto grado de refractariedad

Sinterización del Al2O3, Mo2C y VC (% de carburos metálicos: 5 - 40%.)

Óxidos sinterizados: el más apropiado Al2O3:

alúmina sinterizada casi pura (95,5%) Mejor uniformidad de estructura;

u óxido a base de alúmina (90%) +(CrO2, FeOx, TiOx). Más dureza.

Conductibilidad térmica muy baja (aislantes térmicos)

Coeficiente de rozamiento menor que los carburos sinterizados: No existe BUE

Para materiales con intensa acción de desgaste (abrasión) sobre hta

Materiales para herramientas

2. TIPOS DE MATERIALES PARA HERRAMIENTAS

Cerámicas de corte

Dificultad de montaje sobre mango de acero; mecánica, soldadura, resina epoxi

Plaquitas cerámicas:

Baja resistencia a la dilatación, escasa ductilidad

y muy baja resistencia a la fatiga térmica

(bruscas variaciones de la temperatura).

Mango de gran sección, buen apoyo de la plaquita, y voladizo mínimo,

Evitar tensiones localizadas.

Rompevirutas (WC) postizo y regulable (mejor salida de viruta)

Ángulos desprendimiento, cercanos a 0º, y apróx. 10º para ángulo de incidencia.

Vc elevadas respecto a las demás htas. ... Materiales resistentes.

Materiales para herramientas

2. TIPOS DE MATERIALES PARA HERRAMIENTAS

Nitruro de boro cúbico

Introducido industrialmente en 1972:

PCBN, polycristalline cubic boron nitride,

elevadas Tª y presiones en presencia de un catalizador.

Plaquita constituida por soporte de carburo con fina capa de PCBN

Características:

Dureza sólo superada por el diamante; frágil, poco reactivo con la pieza;

Elevada estabilidad térmica (largos períodos de trabajo a Tª 1000...1100 ºC):

calentamiento de la pieza, capaz de variar sensiblemente su resistencia.

Aplicaciones:

Puede mecanizar ventajosamente aleaciones de níquel a gran velocidad.

Emulsiones para alejar la viruta de la zona de corte; viruta discontinua.

Materiales para herramientas

2. TIPOS DE MATERIALES PARA HERRAMIENTAS

Diamantes naturales

Tipos:

Diamantes negros: Masa compacta sin planos de exfoliación,

Aplicaciones: rectificado o reavivado de las muelas.

Diamantes blancos: Origen volcánico, aglomerados de pequeños cristales

de color blanquecino, sin planos de exfoliación.

Aplicaciones: rectificado de muelas, trabajos de torneado y acabados de gran precisión

sobre metales blandos como aleaciones ligeras, extraligeras, etc.

Permite el arranque de sobremetal de espesor mínimo (hasta 5 μm)

con tolerancias del orden de pocas milésimas de milímetro (1 a 2 μm).

Materiales para herramientas

2. TIPOS DE MATERIALES PARA HERRAMIENTAS

Diamantes naturales

Herramientas:

1) htas para torneado y mandrinado de precisión

2) diamantes para reavivar muelas simples y múltiples

3) muelas diamantadas: afilado de herramientas muy duras.

4) hileras

Polvo de diamante: Trabajos de bruñido y lapeado.

Montados sobre soportes muy rígidos y sin vibraciones.

Fijación a la hta. ... soldadura de latón o bronce, o sujeción mecánica con lámina

de metal blando

Materiales para herramientas

2. TIPOS DE MATERIALES PARA HERRAMIENTAS

Diamantes sinterizados policristalinos

Por compresión y sinterización (presiones 700...800 daN/mm2 y Tª 2000 ºC).

Cristales dispuestos aleatoriamente: No variaciones de dureza según direcciones.

Aplicaciones: Mecanizado de materiales abrasivos y no férreos,

aleaciones de aluminio (con elevado porcentaje de Si), cobre, plásticos,

grafito, carburos, materiales cerámicos, caucho, etc.

No aptas para mecanizar materiales ferrosos, aleaciones de titanio o de níquel.

Ventaja: Velocidad de corte puede ser aumentada de 2,5 a 3,5 veces respecto a la

de los carburos.

Materiales para herramientas

3. CONCLUSIONES

Selección de materiales

para herramientas

1) Condiciones de trabajo

2) Velocidad de corte

3) Avance

4) Penetración

5) Material de pieza

6) Condiciones de lubricación y refrigeración

7) Tipo de mecanizado (continuo o intermitente)

8) Geometría de herramienta

9) Tipo de máquina-herramienta

Materiales para herramientas

3. CONCLUSIONES

Comparativa

Materiales para herramientas

3. CONCLUSIONES

Comparativa

Considerar condiciones de trabajo específicas.

Preferentes:

• Velocidad económica de corte

• profundidad de pasada

Velocidad de arranque referida al Borazón

• avance

• material a mecanizar

• tipo de mecanizado

• forma de la hta

• Máquinas-herramienta

Materiales para herramientas

3. CONCLUSIONES

Comparativa

Materiales para herramientas

3. CONCLUSIONES

Comparativa

Materiales para herramientas

1. REQUISITOS DE LOS MATERIALES PARA HERRAMIENTAS

Comparativa

Cerámicas

Certmets

Carburos con

recubrimiento

Carburos sin

recubrimiento

Materiales para herramientas

UNIVERSIDAD DE MÁLAGA

Tema 4. MATERIALES PARA

HERRAMIENTAS DE CORTE

Ingeniería de Fabricación

Tecnología de Fabricación

Grado en Ingeniería en Tecnologías Industriales

Área de Ingeniería de los Procesos de Fabricación

También podría gustarte

- Tipos de Materiales para CortadoresDocumento13 páginasTipos de Materiales para CortadoresEdson MarquezAún no hay calificaciones

- Capitulo V Tecnologia de Las Herramienta de Corte Procesos de Manufactura IDocumento63 páginasCapitulo V Tecnologia de Las Herramienta de Corte Procesos de Manufactura IrobertoAún no hay calificaciones

- Selección de Herramientas y Parámetros de Corte PDFDocumento77 páginasSelección de Herramientas y Parámetros de Corte PDFJose DelgadoAún no hay calificaciones

- Tarea 4 Jaime Andre Ponce GallegooosDocumento5 páginasTarea 4 Jaime Andre Ponce GallegooosAndre PonceAún no hay calificaciones

- Clasificación herramientas corte materialesDocumento62 páginasClasificación herramientas corte materialesLeonel Medina RojasAún no hay calificaciones

- Materiales para Herramientas de CorteDocumento10 páginasMateriales para Herramientas de CorteJose BallesterAún no hay calificaciones

- Introducción Al Corte y Formación de VirutaDocumento21 páginasIntroducción Al Corte y Formación de VirutaMilton Romero De La CruzAún no hay calificaciones

- Clase 05-Herramientas de CorteDocumento30 páginasClase 05-Herramientas de CorteJhonatan Córdova SanchezAún no hay calificaciones

- 16 - Materiales para Herramientas de CorteDocumento10 páginas16 - Materiales para Herramientas de CorteRaúl Anel100% (1)

- Clase 07 Herramientas de Corte 1Documento30 páginasClase 07 Herramientas de Corte 1Jose DelgadoAún no hay calificaciones

- Tipos de Materiales de Herramientas de CorteDocumento4 páginasTipos de Materiales de Herramientas de CorteDayana LizethAún no hay calificaciones

- Manufactura avanzada: tipos de herramientas de corteDocumento17 páginasManufactura avanzada: tipos de herramientas de corteHugo AvilaAún no hay calificaciones

- Metodos para Trabajar Con Los MetalesDocumento40 páginasMetodos para Trabajar Con Los MetalesMiguel Angel Ojeda OreAún no hay calificaciones

- Tipos de Cortadores y Sus Materiales para Las Máquinas HerramientasDocumento10 páginasTipos de Cortadores y Sus Materiales para Las Máquinas HerramientasDIEGO OSVALDO OCAMPO RODRIGUEZAún no hay calificaciones

- MaterialesHerramientasCorteDocumento18 páginasMaterialesHerramientasCorteValeria_Morale_290Aún no hay calificaciones

- Materiales para troqueles: aceros, metal duro y cerámicosDocumento59 páginasMateriales para troqueles: aceros, metal duro y cerámicosaleskytron100% (4)

- Grupo 3-Tarea 1-Materiales para Herramientas de CorteDocumento12 páginasGrupo 3-Tarea 1-Materiales para Herramientas de CorteMecanica ChangAún no hay calificaciones

- Procesos de MecanizadoDocumento23 páginasProcesos de Mecanizadojonatanmendoza100% (1)

- Aceros para HerramientasDocumento16 páginasAceros para HerramientasleandroAún no hay calificaciones

- Tecnologia de Las Herramientas de CorteDocumento16 páginasTecnologia de Las Herramientas de CorteYoanela VargasAún no hay calificaciones

- Materiales para Herramientas de Corte Clasificación ISO de RecubrimientosDocumento14 páginasMateriales para Herramientas de Corte Clasificación ISO de Recubrimientoskevin MontaluiaAún no hay calificaciones

- Materiales para Fabricación de Herramientas de CorteDocumento5 páginasMateriales para Fabricación de Herramientas de CorteEDWAR FABIAN MAMANI VIAMONTEAún no hay calificaciones

- Material Es Decor TeDocumento3 páginasMaterial Es Decor TeManuelAún no hay calificaciones

- Mantenimiento A Procesos de Manufactura (UNIDAD II) PDFDocumento17 páginasMantenimiento A Procesos de Manufactura (UNIDAD II) PDFObeth Alcudia50% (2)

- Calculo de Elementos de Maquinas 1.2Documento43 páginasCalculo de Elementos de Maquinas 1.2DIEGO ANDRES JESUS CARRASCOAún no hay calificaciones

- Act7-Sistemas de ManufacturaDocumento7 páginasAct7-Sistemas de Manufacturamaximo hernandezAún no hay calificaciones

- Aceros para Herramientas PDFDocumento45 páginasAceros para Herramientas PDFElias Arenas Pancca100% (3)

- AfiladoDocumento14 páginasAfiladorywer luna choqueAún no hay calificaciones

- Acero P HerramientasDocumento18 páginasAcero P HerramientasrenatovannacciAún no hay calificaciones

- Actividad #2 - 1er Corte - 20%. Tecnología MecánicaDocumento10 páginasActividad #2 - 1er Corte - 20%. Tecnología MecánicaGeremy FranquizAún no hay calificaciones

- Manu Fact Torno y MaquinadoDocumento70 páginasManu Fact Torno y MaquinadoGap Tkd MartínezAún no hay calificaciones

- Materiales herramientas corteDocumento11 páginasMateriales herramientas corteLuis Cortez100% (1)

- Corte de Materiales y Caracteristicas de HerramientasDocumento5 páginasCorte de Materiales y Caracteristicas de HerramientasAndres PizañaAún no hay calificaciones

- Materiales de Las HerramientasDocumento16 páginasMateriales de Las HerramientasAlejandro Ramírez AlbañilAún no hay calificaciones

- Materiales para Herramientas de CorteDocumento3 páginasMateriales para Herramientas de CorteJOSSELIN ABIGAIL VILLACIS LOPEZAún no hay calificaciones

- 15 Materiales para HerramientasDocumento31 páginas15 Materiales para HerramientasBryan GómezAún no hay calificaciones

- TP3 - Insertos - 2021Documento6 páginasTP3 - Insertos - 2021Agustin VeraAún no hay calificaciones

- Introducción A Diseño de HerramientasDocumento45 páginasIntroducción A Diseño de HerramientasJonathan Gonzalez CamargoAún no hay calificaciones

- Trabajo de MecanizadoDocumento31 páginasTrabajo de MecanizadoEmmanuel TachieAún no hay calificaciones

- Materiales de HerramientasDocumento10 páginasMateriales de HerramientasTorino ArgentinoAún no hay calificaciones

- Herramientas en La TorneríaDocumento16 páginasHerramientas en La TorneríaNicolás Cocarico Trujillo67% (3)

- Materiales para HerramientasDocumento35 páginasMateriales para HerramientasXavier BedoyaAún no hay calificaciones

- Clase 1. Acero Como MaterialDocumento27 páginasClase 1. Acero Como MaterialGrin PisAún no hay calificaciones

- Afilado de HerramientasDocumento37 páginasAfilado de HerramientassergioAún no hay calificaciones

- Clasificación de MaterialesDocumento5 páginasClasificación de MaterialesjoseAún no hay calificaciones

- Clase 6 ADocumento23 páginasClase 6 ANestor QuinterosAún no hay calificaciones

- Investigación Unidad IIDocumento10 páginasInvestigación Unidad IIalfredo manuel castorena martinezAún no hay calificaciones

- Metal Duro (HW, HF, HT, HC) : AplicacionesDocumento7 páginasMetal Duro (HW, HF, HT, HC) : AplicacionesSalo HenriquezAún no hay calificaciones

- Procesos Manufactura I02 193613Documento10 páginasProcesos Manufactura I02 193613Irving Isaac Sanchez CastañedaAún no hay calificaciones

- PresentaciónDocumento14 páginasPresentaciónGabriel SimbañaAún no hay calificaciones

- Materiales para HerramientasDocumento3 páginasMateriales para HerramientasJuan José VillasanaAún no hay calificaciones

- Tecnología de las herramientas de corte y materiales para su fabricaciónDocumento10 páginasTecnología de las herramientas de corte y materiales para su fabricacióndaniela morenoAún no hay calificaciones

- 03 - Herramientas de CorteDocumento51 páginas03 - Herramientas de CorteSamuel SolorzanoAún no hay calificaciones

- Armenta Arias FJ. Tarea 2. Sist. Manufactura Integrada.Documento10 páginasArmenta Arias FJ. Tarea 2. Sist. Manufactura Integrada.FRIDA JOSELYN ARMENTA ARIASAún no hay calificaciones

- T12 - Htas de CorteDocumento43 páginasT12 - Htas de CortecarlosronquillopintoAún no hay calificaciones

- Procesos de Mecanizado - IntroduccionDocumento18 páginasProcesos de Mecanizado - IntroduccionJulio GamboaAún no hay calificaciones

- Aleaciones MetalicasDocumento29 páginasAleaciones MetalicasJose Luis SarmientoAún no hay calificaciones

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoDe EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoCalificación: 5 de 5 estrellas5/5 (1)

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosDe EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosAún no hay calificaciones

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSADe EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSAAún no hay calificaciones

- Tema 6. Desgaste Y Vida de Las Herramientas de Corte: Ingeniería de Fabricación Tecnología de FabricaciónDocumento15 páginasTema 6. Desgaste Y Vida de Las Herramientas de Corte: Ingeniería de Fabricación Tecnología de FabricaciónRober FigueAún no hay calificaciones

- GITI TF Tema 3 Rev. Teorías de Corte (BN)Documento19 páginasGITI TF Tema 3 Rev. Teorías de Corte (BN)Rober FigueAún no hay calificaciones

- Estudio geométrico de las herramientas de corteDocumento18 páginasEstudio geométrico de las herramientas de corteRober FigueAún no hay calificaciones

- GITI TF Tema 1. Introducción Al Mecanizado v2 BNDocumento13 páginasGITI TF Tema 1. Introducción Al Mecanizado v2 BNRober FigueAún no hay calificaciones

- GITI TF Tema 0. Introducción A La Tecnología BNDocumento10 páginasGITI TF Tema 0. Introducción A La Tecnología BNRober FigueAún no hay calificaciones

- Tarea 1-1 DEMDocumento3 páginasTarea 1-1 DEMRober FigueAún no hay calificaciones

- Ejercicios 1er Parcial Mecánica de MaterialesDocumento3 páginasEjercicios 1er Parcial Mecánica de MaterialesRober FigueAún no hay calificaciones

- Reporte VaporDocumento6 páginasReporte VaporRober FigueAún no hay calificaciones

- Prerreporte 1Documento1 páginaPrerreporte 1Rober FigueAún no hay calificaciones

- Tipos de Herramientas para La CarpinteriaDocumento13 páginasTipos de Herramientas para La CarpinteriaLUIS ALBERTO CALDERON BERMEJO100% (1)

- Protal - Pipelines Valves FittingsDocumento18 páginasProtal - Pipelines Valves FittingsBenjamin AmezquitaAún no hay calificaciones

- Especificaciones técnicas construcción obras mecánicas FRONTERA ENERGYDocumento227 páginasEspecificaciones técnicas construcción obras mecánicas FRONTERA ENERGYjuan pablo wakedAún no hay calificaciones

- Gama de Tornillería Würth para MaderaDocumento28 páginasGama de Tornillería Würth para MaderaFederico SanchezAún no hay calificaciones

- Clasificación y especificaciones de fresadorasDocumento15 páginasClasificación y especificaciones de fresadorasAndersonAún no hay calificaciones

- GRUPO 1-Fundamentos de MaquinariaDocumento38 páginasGRUPO 1-Fundamentos de MaquinariaSergio GutierrezAún no hay calificaciones

- Curva T.T FumasaDocumento1 páginaCurva T.T Fumasajhonatan_osoresmAún no hay calificaciones

- Pu Vivienda Unifamiliar DtiDocumento57 páginasPu Vivienda Unifamiliar DtiJohnny SejasAún no hay calificaciones

- Granallado vs arenadoDocumento5 páginasGranallado vs arenadosandy_cpAún no hay calificaciones

- Ejercicios MTMDocumento7 páginasEjercicios MTM145680% (5)

- Formato WpsDocumento2 páginasFormato Wpsraul gonzalezAún no hay calificaciones

- Aprobacion de Hojas MSDS - PolvorinDocumento4 páginasAprobacion de Hojas MSDS - PolvorinPLOKIAún no hay calificaciones

- Defectos en Los Materiales. Practica 1Documento3 páginasDefectos en Los Materiales. Practica 1Jerson Puente RiveraAún no hay calificaciones

- El Torno 2016Documento108 páginasEl Torno 2016Sebastian VelardeAún no hay calificaciones

- Practicas PreprofesionalesDocumento38 páginasPracticas Preprofesionalesuriel suyoAún no hay calificaciones

- Cuestionario MecanicaDocumento5 páginasCuestionario MecanicaFernando Pasten FernandezAún no hay calificaciones

- Precios Semaforizacion HalconesDocumento4 páginasPrecios Semaforizacion HalconesJuan RamosAún no hay calificaciones

- Segundo Trabajo de Soldadura II Fase PDFDocumento7 páginasSegundo Trabajo de Soldadura II Fase PDFCristhian GallegosAún no hay calificaciones

- Problema 7-D10 WankatDocumento8 páginasProblema 7-D10 WankatJulia MorejonAún no hay calificaciones

- Uniones SoldadasDocumento3 páginasUniones SoldadasJose Alejandro Orellana SolisAún no hay calificaciones

- Elevacion Red de Gas Natural Elevacion Posterior Red de Gas NaturalDocumento1 páginaElevacion Red de Gas Natural Elevacion Posterior Red de Gas NaturalRicardo Rivas MechanAún no hay calificaciones

- Wps Rina ListoDocumento2 páginasWps Rina ListoKleyjarhCorreaAún no hay calificaciones

- Consejos TaladrarDocumento11 páginasConsejos Taladrardaniel ramirezAún no hay calificaciones

- Taller de Velocidad de CorteDocumento2 páginasTaller de Velocidad de CorteAlejandraAún no hay calificaciones

- CM1 08Documento28 páginasCM1 08Emilio De Jesus Velazquez BeltranAún no hay calificaciones

- Guia Rapida de Embalaje de Encomiendas Version 03Documento11 páginasGuia Rapida de Embalaje de Encomiendas Version 03EnmanuelMChAún no hay calificaciones

- TDR Puertas y VentanasDocumento4 páginasTDR Puertas y VentanasRichart Aviles Valencia100% (1)

- Ejercicios - Ciencias de Los MaterialesDocumento3 páginasEjercicios - Ciencias de Los MaterialesJosé Alberto MuñozAún no hay calificaciones

- Procesos de moldeo y obtención de productos huecosDocumento2 páginasProcesos de moldeo y obtención de productos huecosEMEL JESUS NAVARRO MURGASAún no hay calificaciones

- Materiais de ProtecçaoDocumento48 páginasMateriais de Protecçaovaldemarborges6929Aún no hay calificaciones