Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Análisis de La Tipología IV

Cargado por

Gonzalo0 calificaciones0% encontró este documento útil (0 votos)

12 vistas2 páginasTítulo original

Análisis de la tipología IV

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

12 vistas2 páginasAnálisis de La Tipología IV

Cargado por

GonzaloCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 2

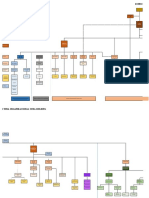

Análisis de la tipología IV: Utilización de la filosofía Lean y la reducción de desperdicios.

El articulo 7 y 15 se tu utilizan diversos métodos para la

identificación y reducción de desperdicios, los cuales se

utilizaron para el calculo de indicadores que serán utilizados

para verificar el porcentaje de desperdicio que se obtiene los

procesos productivos. No obstante, en el artículo 7 se evidencia

el uso del Modelo de evaluación de desechos y el Análisis de

árbol fallas y en el articulo 15, Herramientas Poka-Yoke,

Kaizen,5s y TPM ; las cuales facilitaron la obtención de datos

para el análisis y aplicación de cambios en los procesos

correspondientes. Evidenciando que la reducción de

desperdicion es significativa cuando se emplean las herramientas

adecuadas.

Por otro lado, los artículos 12 y 13, se emplea herramientas en base

a modelos de simulación previstos para la reducción de

desperdicios que, luego de analizar los modelos propuestos se

puede observar que entre ambos hay diferencias en el

desempeño operativo y se resalta una varianza del 14.3% y

28.7% respectivamente entre los modelos donde se trabaja con

cada uno del modelo Lean Manufacturing y el modelo de

digitalización de manera individual.

En los artículos 21, 30, 31 y 32 para la etapa de metodología la

técnica empleada es el estudio de los tiempos, En primer lugar,

se realiza una análisis a tiempo real de los ciclos de tiempo de

producción en cada caso particular. Al final se puede observar

una disminución del 14.95% en promedio del ciclo total de

tiempo, además se observa una mejora en la organización del

área productiva además de un mejor control del proceso

productivo y una reducción del 68.46% promedio del tiempo de

pausas por falta de material durante el proceso productivo.

Análisis de la tipología V: Aplicación de la herramienta TPM en las industrias

manufactureras.

El articulo 6 , 29 y 33 se emplea la metodología de TPM;

vinculando, en el artículo 6, la metodología 5s con esta para

darse soporte. El lugar de estudio, para estos artículos es el

sector automotriz, perfecto para hacer la validación de la

aplicación de estas herramientas y analizar los resultados

obtenidos. Se realizan visitas para realizar tomas de tiempos para

despues de aplicar el sistema TPM para comparar los tiempos

muertos antes de la implementación, validando la efectividad y

el cambio en la industria. Al implementar TPM, al igual que

TQM, es necesario aplicar los llamados procesos normativos

correctos para llevar a cabo el cambio.

Por otro lado, los artículos 26 y 27, si bien también se utiliza la

filosofía TPM , en estos se prioriza la efectividad de las

máquinas ; el tiempo que se encuentran activas , pausadas y en

mantenimiento. El propósito de ambos artículos es reducir las

horas mensuales en pausas por fallos en las maquinas durante el

proceso de producción; en los cuales el resultado fue la

reducción las horas totales hasta en un 40%.

En los artículos 34,35 y 39 se menciona como TPM se emplea para

ayudar a reducir y optimizar el consumo de materiales, la

emisión de contaminantes y el consumo de energía. Junto con

diferentes herramientas tales como Value Stream Mapping

(VSM), 5S, Kaizen, Just-In-Time (JIT), Cellular Manufacturing,

Single Minute Exchange of Dies (SMED), Trabajo

estandarizado y Total ; existe una colaboración mutua para

complementar la aplicación de la metodología para conseguir

aumentar la eficiencia en cada caso. En el artículo 34, La

integración de Mantenimiento Productivo Total (TPM) e

Industria 4.0 (I4.0) es un modelo emergente que se explica como

la adaptación de esta metodología en la industria 4.0 , trae

ventajas significativas para la innovación y evolución de las

industrial hacia el siguiente nivel.

También podría gustarte

- Primer Avance - Modelo - Panduro - SulcaDocumento8 páginasPrimer Avance - Modelo - Panduro - SulcaRenzo Marcel Panduro RiveraAún no hay calificaciones

- FP727 (1) Metalmecanica PDFDocumento10 páginasFP727 (1) Metalmecanica PDFIVAN GuerreroAún no hay calificaciones

- Una Combinación OptimaDocumento3 páginasUna Combinación OptimaJose VeneciaAún no hay calificaciones

- Cap IiiDocumento5 páginasCap IiiRodrigo Leonardo Ortiz FerrelAún no hay calificaciones

- Articulo 01Documento4 páginasArticulo 01kevin herreras muchaAún no hay calificaciones

- Interacción y Conexiones Entre Las Técnicas 5s, SMED y Poka Yoke en Procesos de Mejoramiento Continu PDFDocumento11 páginasInteracción y Conexiones Entre Las Técnicas 5s, SMED y Poka Yoke en Procesos de Mejoramiento Continu PDFJorge Luis Villanueva MazaAún no hay calificaciones

- Protocolo 4 - Just in Time - Justo A TiempoDocumento12 páginasProtocolo 4 - Just in Time - Justo A Tiempohanner050% (1)

- Estado Del Arte Lean ManufacturingDocumento3 páginasEstado Del Arte Lean ManufacturingNicolasFontechaAún no hay calificaciones

- ANTECEDENTESDocumento5 páginasANTECEDENTESRangelSantistebanAnyosaAún no hay calificaciones

- Gestion y Arranque de Linea de ProduccionDocumento10 páginasGestion y Arranque de Linea de ProduccionLUCERO MUNDOAún no hay calificaciones

- CA436UYDocumento5 páginasCA436UYgquispeAún no hay calificaciones

- Segundo Avance Del Articulo (20) PERICHEDocumento5 páginasSegundo Avance Del Articulo (20) PERICHEmario diego simeonAún no hay calificaciones

- Modelo Productividad SumanthDocumento28 páginasModelo Productividad SumanthKarybel100% (2)

- Interacción y Conexiones Entre Las Técnicas 5s, SMED y Poka Yoke en Procesos de Mejoramiento ContinuoDocumento10 páginasInteracción y Conexiones Entre Las Técnicas 5s, SMED y Poka Yoke en Procesos de Mejoramiento ContinuoToruk Makto GarrottAún no hay calificaciones

- TPM Mantenimiento Productivo Total: 1. TPM en El EcuadorDocumento3 páginasTPM Mantenimiento Productivo Total: 1. TPM en El EcuadorCarly Serrano CorderoAún no hay calificaciones

- Unidad 1 Act 1 Estudio Del TrabajoDocumento14 páginasUnidad 1 Act 1 Estudio Del TrabajoAlondra VenturaAún no hay calificaciones

- Paper RCM Ysix SigmaDocumento5 páginasPaper RCM Ysix SigmamirandacespedesandresAún no hay calificaciones

- Gestion de ProduccionDocumento8 páginasGestion de ProduccionSteeven MeroAún no hay calificaciones

- AntecedentesDocumento4 páginasAntecedentesVIVIANT MENDO CRUZADOAún no hay calificaciones

- Proyecto Final Articulo de RevisionDocumento8 páginasProyecto Final Articulo de RevisionangieymauroAún no hay calificaciones

- Proyecto Gonzalo 3Documento26 páginasProyecto Gonzalo 3Randy CuxúnAún no hay calificaciones

- UF1125 - Técnicas de programación en fabricación mecánicaDe EverandUF1125 - Técnicas de programación en fabricación mecánicaAún no hay calificaciones

- Plan de Tesis 2024 FormatoDocumento8 páginasPlan de Tesis 2024 FormatoRangelSantistebanAnyosaAún no hay calificaciones

- Artículo TPM y Oee en Redi05092015Documento13 páginasArtículo TPM y Oee en Redi05092015cumi87Aún no hay calificaciones

- Investigacion Lean Manufacturing y Disppnibilidad de Maquinas en MineriaDocumento4 páginasInvestigacion Lean Manufacturing y Disppnibilidad de Maquinas en MineriaCarlos Eduardo Anchante OrmeñoAún no hay calificaciones

- Proyecto de Trabajo de Investigación - TALLER - AVANCE 1Documento21 páginasProyecto de Trabajo de Investigación - TALLER - AVANCE 1Yens Alvaro Lunazco MondragonAún no hay calificaciones

- SimulacionDocumento5 páginasSimulacionJosé MartínezAún no hay calificaciones

- CONCLUSIONES PCPDocumento5 páginasCONCLUSIONES PCPVictor Ingeniro IndustrialAún no hay calificaciones

- Ensayo TPM & RCMDocumento7 páginasEnsayo TPM & RCMAlex CowansAún no hay calificaciones

- Ensayo Six SigmaDocumento10 páginasEnsayo Six SigmaGaby JimenezAún no hay calificaciones

- HTAS Lean MDocumento9 páginasHTAS Lean MJoshe Javiier N NAún no hay calificaciones

- Martínez Sánchez, A., y Pérez Pérez, M. (2001) - Lean Indicators and Manufacturing Strategies.Documento16 páginasMartínez Sánchez, A., y Pérez Pérez, M. (2001) - Lean Indicators and Manufacturing Strategies.Alejandro Sebastián Piñeiro CaroAún no hay calificaciones

- Resumen de Justo A TiempoDocumento8 páginasResumen de Justo A Tiempounaadm89% (9)

- Marco Teórico 5sDocumento3 páginasMarco Teórico 5sCRISTIAN DIAZ CAMBRANO0% (1)

- Diferencias Entre El TPM y El JIT. Tarea II. Arellano, PulgarínDocumento7 páginasDiferencias Entre El TPM y El JIT. Tarea II. Arellano, PulgarínEsperanza ArellanoAún no hay calificaciones

- TPM - Un Paso Más Hacia La Excelencia EmpresariaDocumento12 páginasTPM - Un Paso Más Hacia La Excelencia EmpresariaSigifredo TejadaAún no hay calificaciones

- Sistema JitDocumento12 páginasSistema JitJuanalavaca2Aún no hay calificaciones

- CANALES CARMONA María RosaDocumento33 páginasCANALES CARMONA María RosaJesus Alexander Palacios AguirreAún no hay calificaciones

- 11 - Analysis of Continuous Improvement Projects in The Production Company TRADUCIDODocumento18 páginas11 - Analysis of Continuous Improvement Projects in The Production Company TRADUCIDOalenstercvAún no hay calificaciones

- 2 Actividad Ingenieria de ServicioDocumento7 páginas2 Actividad Ingenieria de ServicioEva GómezAún no hay calificaciones

- Resumen TesisDocumento6 páginasResumen TesisJean LeonAún no hay calificaciones

- TX U01.03 Tecnicas LeanDocumento3 páginasTX U01.03 Tecnicas LeanFrancisco IriasAún no hay calificaciones

- La Importancia de La Automatización Dentro de Empresas, Factores Que La Destacan.Documento10 páginasLa Importancia de La Automatización Dentro de Empresas, Factores Que La Destacan.marcelaAún no hay calificaciones

- Tecnologia de Manufactura y ServiciosDocumento11 páginasTecnologia de Manufactura y ServiciosOscar Alberto Huerta AyalaAún no hay calificaciones

- Modelos Mixtos en La Gestion Del Mantenimiento PDFDocumento7 páginasModelos Mixtos en La Gestion Del Mantenimiento PDFFranyer GarciaAún no hay calificaciones

- JIT y El ABMDocumento18 páginasJIT y El ABMPathy TsialerAún no hay calificaciones

- EnsayoDocumento18 páginasEnsayoFernando BalderasAún no hay calificaciones

- Mejora de métodos y tiempos de fabricaciónDe EverandMejora de métodos y tiempos de fabricaciónCalificación: 5 de 5 estrellas5/5 (2)

- Cómo Nos Ayudan Las Técnicas SMEDDocumento7 páginasCómo Nos Ayudan Las Técnicas SMEDAnonymous MlhOcUzWAún no hay calificaciones

- Smed y TPM Gregorio CastroDocumento5 páginasSmed y TPM Gregorio CastroGregory Castro PonceAún no hay calificaciones

- Lean ManufactoryDocumento8 páginasLean ManufactoryGuillermo GuerraAún no hay calificaciones

- Interacción y Conexiones Entre Las Técnicas 5s, SMED y Poka Yoke en Procesos de Mejoramiento Continu PDFDocumento11 páginasInteracción y Conexiones Entre Las Técnicas 5s, SMED y Poka Yoke en Procesos de Mejoramiento Continu PDFAlber E. DuqueAún no hay calificaciones

- Página 51Documento3 páginasPágina 51Benja ApaquiAún no hay calificaciones

- Metodologias CalidadDocumento19 páginasMetodologias CalidadChristopher HernándezAún no hay calificaciones

- Justo A Tiempo y Manufactura ModularDocumento7 páginasJusto A Tiempo y Manufactura ModularWilson PerezAún no hay calificaciones

- Learn ManufacturingDocumento5 páginasLearn ManufacturingRafa Alonso BarreraAún no hay calificaciones

- SMED El Cambio RapidoDocumento3 páginasSMED El Cambio RapidoConfemoda IPuntoAún no hay calificaciones

- Aptitud y CTRL Contínuo de Proceso - FORD Edit PDFDocumento112 páginasAptitud y CTRL Contínuo de Proceso - FORD Edit PDFJose Luis ZimicAún no hay calificaciones

- Tecnica SmedDocumento6 páginasTecnica SmedDavid Alejandro Puga GómezAún no hay calificaciones

- Variables Críticas Del ProcesoDocumento25 páginasVariables Críticas Del ProcesoAdy FrancoAún no hay calificaciones

- Validación Del ModeloDocumento2 páginasValidación Del ModeloGonzaloAún no hay calificaciones

- Certificado Curso Cmo Prevenir La ViolenciaDocumento1 páginaCertificado Curso Cmo Prevenir La ViolenciaGonzaloAún no hay calificaciones

- PasitoDocumento5 páginasPasitoGonzaloAún no hay calificaciones

- PP'T de Presentación - G.E - 2021 - 1Documento2 páginasPP'T de Presentación - G.E - 2021 - 1GonzaloAún no hay calificaciones

- Certificado Representante TelefónicoDocumento1 páginaCertificado Representante TelefónicoGonzaloAún no hay calificaciones

- Certificado Del CursoDocumento1 páginaCertificado Del CursoGonzaloAún no hay calificaciones

- Preguntas Lab. Forja 2020-1Documento2 páginasPreguntas Lab. Forja 2020-1GonzaloAún no hay calificaciones

- Maquinappt 3Documento14 páginasMaquinappt 3GonzaloAún no hay calificaciones

- FORO PC2 Semana 3Documento8 páginasFORO PC2 Semana 3GonzaloAún no hay calificaciones

- Articulo 4Documento2 páginasArticulo 4GonzaloAún no hay calificaciones

- Proyecto Final FormatoDocumento9 páginasProyecto Final FormatoGonzaloAún no hay calificaciones

- Cuestionario 1 2 3 y 4Documento5 páginasCuestionario 1 2 3 y 4GonzaloAún no hay calificaciones

- Pregunta 1 DDDocumento2 páginasPregunta 1 DDGonzaloAún no hay calificaciones

- Guía de Laboratorio N°5-Intercambiadores de CalorDocumento7 páginasGuía de Laboratorio N°5-Intercambiadores de CalorGonzaloAún no hay calificaciones

- TA3 - Gestion de La InnovaciónDocumento137 páginasTA3 - Gestion de La InnovaciónGonzaloAún no hay calificaciones

- DD Gestión de Capital - Grupo 8Documento6 páginasDD Gestión de Capital - Grupo 8GonzaloAún no hay calificaciones

- 3.6 Trabajo Final MaterialesDocumento3 páginas3.6 Trabajo Final MaterialesGonzaloAún no hay calificaciones

- ProgrmaDocumento1 páginaProgrmaGonzaloAún no hay calificaciones

- Soporte InferiorDocumento1 páginaSoporte InferiorGonzaloAún no hay calificaciones

- 12 Impacto EconomicoDocumento7 páginas12 Impacto EconomicoGonzaloAún no hay calificaciones

- Preguntas Frecuentes MatriculaDocumento28 páginasPreguntas Frecuentes MatriculaKaren Hilario CalixtoAún no hay calificaciones

- RHE10745501970E0012Documento1 páginaRHE10745501970E0012GonzaloAún no hay calificaciones

- Venta de Pasaje E-BusinessDocumento6 páginasVenta de Pasaje E-BusinessGonzaloAún no hay calificaciones

- DD1 20 2 Ix65Documento1 páginaDD1 20 2 Ix65GonzaloAún no hay calificaciones

- Problemas de Deformación Plástica-SolucionarioDocumento21 páginasProblemas de Deformación Plástica-SolucionarioGonzalo100% (1)

- Problemas de Corte de MecanizadoDocumento7 páginasProblemas de Corte de MecanizadoGonzaloAún no hay calificaciones

- Tema B-Teoria-IN179-Examen Final-2020-1Documento2 páginasTema B-Teoria-IN179-Examen Final-2020-1GonzaloAún no hay calificaciones

- Problemas de Soldadura-SolucionarioDocumento6 páginasProblemas de Soldadura-SolucionarioGonzaloAún no hay calificaciones

- Preguntas Laboratorio de Soldadura 2020-1Documento5 páginasPreguntas Laboratorio de Soldadura 2020-1Gonzalo50% (2)

- Plan de Marketing Del Hotel Los Robles Del SinúDocumento7 páginasPlan de Marketing Del Hotel Los Robles Del SinúStephania OrtigozaAún no hay calificaciones

- DIPGECO 23 TextoDocumento38 páginasDIPGECO 23 TextohenryAún no hay calificaciones

- Carta MarketingDocumento7 páginasCarta Marketingdavid1082Aún no hay calificaciones

- 21 Formato de Revisión Por La DirecciónDocumento2 páginas21 Formato de Revisión Por La DirecciónNichan Stepanian100% (3)

- Ranados Acías: Ega ArcíaDocumento42 páginasRanados Acías: Ega Arcíaconcepcion castillo peñalozaAún no hay calificaciones

- Sesión 4: El Sistema Monetario: Semana 4: Capítulo 29 - MankiwDocumento36 páginasSesión 4: El Sistema Monetario: Semana 4: Capítulo 29 - MankiwLuisiñio Gabriel AdrianzénAún no hay calificaciones

- Ppi FciDocumento10 páginasPpi FciSaul tapiaAún no hay calificaciones

- Actividad Semana Dos Cuentas ContablesDocumento3 páginasActividad Semana Dos Cuentas ContablesYURLEYAún no hay calificaciones

- Generador de ReportesDocumento11 páginasGenerador de ReportesУлисес МаринAún no hay calificaciones

- Contabilidad Ejercicios de ExamenDocumento4 páginasContabilidad Ejercicios de ExamenMaría José LozanoAún no hay calificaciones

- AA2-BD. Sesin BaseDocumento21 páginasAA2-BD. Sesin BaseARACELY LILIANA DE LA CRUZ OSCATAAún no hay calificaciones

- Caso Enron-1Documento7 páginasCaso Enron-1alice chialAún no hay calificaciones

- CONSOLIDADO FEBRERO 2022iesspdfDocumento3 páginasCONSOLIDADO FEBRERO 2022iesspdfpakoAún no hay calificaciones

- Practica 1 UmlDocumento37 páginasPractica 1 UmlViviana CocaricoAún no hay calificaciones

- PD - IO - 1846 - Reglamento Especial para Empresas Contratistas y Subcontratis...Documento17 páginasPD - IO - 1846 - Reglamento Especial para Empresas Contratistas y Subcontratis...Ximena TorresAún no hay calificaciones

- Libro Metodología Investigación 2020Documento213 páginasLibro Metodología Investigación 2020Cintya Olivera MontesAún no hay calificaciones

- Guia de Empresa Joven EstudiantilDocumento188 páginasGuia de Empresa Joven Estudiantilcarol PAún no hay calificaciones

- Comunicación Estratégica - LA COMUNICACIÓN Y EL PLAN ESTRATÉGICO PDFDocumento3 páginasComunicación Estratégica - LA COMUNICACIÓN Y EL PLAN ESTRATÉGICO PDFMara Pang YañezAún no hay calificaciones

- Caso #1Documento5 páginasCaso #1ana maria otero celis100% (1)

- Trabajo Integrador Derecho Comercial Grupo 7Documento14 páginasTrabajo Integrador Derecho Comercial Grupo 7Samanta Nikol Salazar ChavezAún no hay calificaciones

- Ruta Gastronomica IntroDocumento15 páginasRuta Gastronomica IntrodanielAún no hay calificaciones

- Soluciones Legales para Constructores - Admon PH V.2.0Documento43 páginasSoluciones Legales para Constructores - Admon PH V.2.0carolina sanchezAún no hay calificaciones

- Examen 19 Final 1Documento69 páginasExamen 19 Final 1Yeison Aguirre Osorio84% (73)

- 12-Cuadros Analisis de Mercado y Justificascion de ProyectoDocumento3 páginas12-Cuadros Analisis de Mercado y Justificascion de ProyectoDavid VpAún no hay calificaciones

- Organigrama Suma HoldingDocumento3 páginasOrganigrama Suma HoldingSINTIA BUSTAMANTE PILLIHUAMANAún no hay calificaciones

- Infografía SG-SSTDocumento1 páginaInfografía SG-SSTShalom DuarteAún no hay calificaciones

- Financiación Alternativa - Caso PrácticoDocumento5 páginasFinanciación Alternativa - Caso PrácticoJhony Monzon100% (1)

- Contrato de Prestacion de Servicios GLOBAL VERTICA - 230722 - 121828Documento14 páginasContrato de Prestacion de Servicios GLOBAL VERTICA - 230722 - 121828Victoria Silva FatamaAún no hay calificaciones

- Taller 2 S16Documento4 páginasTaller 2 S16Klebert LaymeAún no hay calificaciones

- Documento 6Documento12 páginasDocumento 6Dayanlith AbreuAún no hay calificaciones