Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Segundo Avance Del Articulo (20) PERICHE

Cargado por

mario diego simeon0 calificaciones0% encontró este documento útil (0 votos)

18 vistas5 páginasshort papers

Título original

Segundo Avance Del Articulo (20) PERICHE (2)

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoshort papers

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

18 vistas5 páginasSegundo Avance Del Articulo (20) PERICHE

Cargado por

mario diego simeonshort papers

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 5

Metodología Analítica en Consumo Masivo:

Implementación de TPM y MES para mejorar

la efectividad en la línea de envasados

Ciro Teran-Dianderas

Hans Correa-Zavaleta Jose Periche-Cortez Ingeniería Ingeniería Industrial

Ingeniería Industrial Industrial Universidad Peruana de Ciencias

Universidad Peruana de Ciencias Universidad Peruana de Ciencias Aplicadas (UPC)

Aplicadas (UPC) Aplicadas (UPC) Lima, Perú

Lima, Perú u201922873@upc.edu.pe Lima, Perú u201913083@upc.edu.pe pcincter@upc.edu.pe

Abstract— La industria del consumo masivo a lo largo de los

años ha crecido considerablemente, por lo que, como autores (Sujová & Cierna, 2018), detallan que se logró la excelencia

consecuencia, el sector se encuentra en búsqueda permanente de en la fabricación en dos fases. El OEE aumentó del 46% al 73.1%%

mejorar la efectividad de sus diferentes líneas, entre las que se en la primera fase de implementación del TPM y luego aumentó a

encuentra el envasado. La realización del presente artículo tiene 85.5% en la segunda. Además, otros autores mencionan que es

como finalidad elaborar un modelo para la mejora de la factible y eficaz poder aplicar esta herramienta, clasificada también

efectividad en la línea de envasados Masipack correspondiente en dos fases, donde en la primera se aumente el indicador OEE

al área de fraccionado de harinas. De tal forma, se propone como centrándose en el mantenimiento productivo, y en la segunda, se

herramientas de solución el MES junto con el TPM; ya que se continúe aumentando este indicador a través del mantenimiento

busca aumentar el indicador OEE, puntualmente la efectividad planificado y autónomo, pilares que buscamos implementar en la

de dicha línea, mejorar su productividad e instaurar un plan de investigación realizada.

mantenimiento. Se ha validado que ambas estrategias se

complementan entre si y muestran que es factible aumentar la

La importancia de un estudio como éste radica en que se

eficiencia en líneas similares a la Masipack hasta en un 40%, así

muestra el proceso productivo, a fin de detectar desperdicios que

como también la mejora de disponibilidad y rendimiento

vienen afectando a los indicadores. Esto se logrará implementando

mediante una correcta planificación de las actividades de

un Mantenimiento Productivo Total, conocido como TPM, que

mantenimiento. Por último, las herramientas propuestas

consiste en el mantenimiento autónomo orientado a la capacitación

encajan en la mejora de la efectividad global de equipos.

en nociones técnicas al personal de producción, donde se ejecuten

cambios, verificaciones, sustituciones, entre otras actividades, antes

Keywords—MES, TPM, OEE, Consumo Masivo, Envasado, de que se materialicen en paradas de máquina o fallas imprevistas.

Productividad De manera paralela, implementar un software de control en tiempo

real acerca de los datos de producción y las paradas que se den

I. INTRODUCTION durante dicho proceso, siendo este el MES o sistema de ejecución de

manufactura. Ya que, se ha evidenciado que una forma de

En las empresas de consumo masivo actuales, en las que se implementar un plan de producción ordenado en las estaciones de

incluyen los sectores como alimentos, bebidas, ropa, calzados, entre trabajo es el uso de dicha herramienta. De acuerdo con (Chen et al.,

otros, el incremento en la demanda de productos debido al éxito que n.d.), el Sistema de Ejecución de Manufactura (MES) se define como

manejan, ha traído consigo la mejora de productividad y la “un proceso o sistema de software orientado a la gestión y análisis

minimización de costos, sin que estos afecten la calidad de los de información basada en datos en tiempo real acumulados de los

procesos. Por ende, la mejora de productividad, efectividad y procesos de fabricación. En ese sentido, (Bongomin et al., 2020)

disponibilidad forma parte de un proceso fundamental que es necesario refiere que el estudio del tiempo es la técnica de medición del trabajo

para alcanzar niveles altos de producción y calidad, como viene siendo para determinar la línea de base para futuras mejoras. La

costumbre en dichas empresas. Las industrias de consumo masivo en recopilación de datos sobre tiempos son requisitos absolutos para

Latinoamérica se adaptan a ello, por lo tanto, buscan ser cada vez más mejorar la eficiencia de las operaciones en un sistema de producción.

innovadoras para estar a la altura de sus competidores. En una empresa

de dicho rubro, se presenta una disminución considerable en el El artículo contará con la siguiente forma y estructura: En

indicador OEE. La mejora de los procesos operativos es trascendental la primera etapa se hará un análisis de la literatura de los casos de

para el incremento de dicho indicador, puntualmente haciendo mención éxito que utilizaron MES y TPM, mostrando sus mejores resultados.

a la efectividad de equipos en la línea de envasados Masipack. En el La segunda etapa mostrará un estudio para resolver la problemática.

año 2020, el Covid 19, impactó considerablemente a la empresa del Para finalizar, se llevará a cabo la validación de la propuesta de

sector de harinas, pues la tendencia ponderada no superó la política mejora con sus respectivos resultados.

interna, la cual es un 65%.

II. ESTADO DEL ARTE

El intento de incrementar la efectividad global de equipos de

la línea de envasados de harinas no es de lo más óptimo, el solo hecho

A. Manufacturing Execution System (MES) en

de no medir de forma precisa una de las variables de dicho indicador distintas empresas

que es el rendimiento, y a su vez el no utilizar los GPM (golpes por

minuto) establecidos por el fabricante de la máquina, genera que no se El estudio de tiempos fue propuesto originalmente por

alcance la excelencia competitiva a nivel global. Para lograr el objetivo Fredrick Taylor (1880) y fue modificado para incluir un ajuste de

principal de la empresa, es fundamental implementar el MES calificaciones de desempeño. En dicho sentido, el MES ayuda a

potenciado con TPM, cuya combinación se orienta en el control de los una empresa a comprender su producción, investigar el nivel de

procesos productivos. Ello lo podemos validar gracias a un artículo de habilidad individual en tiempo real y como este puede ser

investigación encontrado, donde los automatizado con la finalidad de traer mejoras al sistema de

control de la producción y planificación.

XXX-X-XXXX-XXXX-X/XX/$XX.00 ©2021 IEEE

De acuerdo con (Tsung et al. 2018), el equilibrio de que resulto en una reducción de defectos y en mejorar la calidad de

producción esta nivelado por la carga de trabajo en todos los procesos las maquinarias.

en un flujo de valor para eliminar los cuellos de botella y exceso de

capacidad. El objetivo principal del Manufacturing Execution System Según (Chaabane et al., 2019) En general, las actividades de

es controlar la producción, monitoreando y documentando la gestión gestión de mantenimiento se precisan como la combinación de todas

en planta. las acciones técnicas y administrativas que garantizan el buen

funcionamiento de las maquinarias, ya que es una herramienta para

La recopilación de datos sobre los tiempos son requisitos evaluar los logros industriales en la gestión de la producción, sobre

categóricos para mejorar la efectividad de las operaciones en un la gestión de la calidad y el mantenimiento.

sistema de producción. Por ejemplo, (Chen et al., n.d.) plantean que el

MES “guía la implementación de planes de producción aproximados C. Lean Manufacturing: 5S

desde sistemas empresariales, como Enterprise Resource Planning

(ERP) hasta operaciones detalladas para sistemas técnicos. Por otro

lado, proporciona a la empresa indicadores clave de rendimiento y Según (Dhanjibhai et al., 2019) La metodología 5S ascendió

producción (KPI), como consumo de energía, producción vendible y después de la segunda guerra mundial como programa de gestión de

efectividad de la máquina, que ayudan a la toma de decisiones la calidad en Japón. 5S es una forma de garantizar productividad,

comerciales y mejoran el desempeño de los procesos de producción.” seguridad y calidad en cualquier organización. El método de trabajo

de 5S ayuda a tener un área de trabajo organizada, limpia, bien

estandarizada y mejorada. 5S no solo se enfoca en la limpieza, sino

Así mismo, (Zwolińska et al., 2020) identificaron que el Mes “es

que también es una de las mejores y eficientes manufacturas

considerado como una de las soluciones más importantes que

esbeltas que se pueden aplicar.

respaldan la idea de la Industria 4.0”. También detallan en su artículo

de investigación que “el software MES es un enlace que conecta el

mundo de las máquinas y los sistemas empresariales, pues cuenta con Fig. 1 Interrelación 5S (Dhanjibhai et al.,2019)

las especificidades para un soporte adecuado del sistemas de

producción.” Además, hacen énfasis en que dicho software es muy

empleado “en el caso de sistemas de producción con un alto nivel de

automatización, que se caracterizan por la flexibilidad y agilidad a

nivel operativo. “

Gracias a su investigación, (Zwolińska et al., 2020) proponen una

“personalización del software MES para esta clase de sistemas de

producción.” Pues como han explicado en su investigación,

concluyen que el MES “administra, monitorea y sincroniza la

ejecución en tiempo real de procesos físicos involucrados en la

transformación de materias primas en productos intermedios y/o

terminados, a la par proporciona retroalimentación sobre el

rendimiento del proceso, así como soporte a nivel de componentes y

materiales integrados con el historial del proceso cuando se requiera”.

Por otro lado, los autores, (Chen & Voigt, 2020) comentan en su

artículo de investigación que “el Sistema de Ejecución de

Manufactura (MES) es un sistema de gestión de producción que sirve

como información central en la empresa para mejorar la transparencia

en la fabricación. Es la capa intermedia que conecta el proceso de

fabricación en la producción y el proceso de negocios en la

planificación de recursos empresariales.

B. TPM: Mantenimiento Productivo Total

Con el transcurrir de los años, el mantenimiento ha captado el

interés tanto de los investigadores como de los responsables de la

toma de decisiones en las distintas organizaciones. Según (Chaabane D. Metodología PDCA

et al., 2019) Al inicio, consistía en la sustitución sistemática en el caso

de mantenimiento preventivo y correctivo en las averías. No obstante,

los sistemas de producción se vuelven cada vez más complicado, se De acuerdo con Jaqin et al., (2020) “el ciclo PDCA es una mejora

requieren nuevas tecnologías y metodologías para un mantenimiento paso a paso, la cual tiene cuatro pasos que comienzan con

eficaz y económico. "Planificar" luego continúa con "Hacer", "Verificar" y finaliza con

el paso "Actuar". Este método se basa en el proceso de mejora

según el ciclo de Deming.

Según (Chaabane et al., 2019). El planteamiento de mantenimiento

productivo total (TPM) se enfoca en el mantenimiento de producción

En el paso "Planificar", se comienza a definir los problemas del

integrado. Es una mejora impulsada por la producción que ayuda a las

área de investigación, donde se eligen los problemas prioritarios que

compañías a minimizar los residuos, como maquinaria dañada y

necesitan mejorarse de todos los problemas enumerados. Los

trabajo no planificado. (Saumyaranjan Sahoo, 2019). La efectividad

investigadores por lo general, utilizan el diagrama de espina de

de los equipos elimina averías y promueve el desarrollo de planes de

pescado en este paso para averiguar las causas raíz. Una herramienta

producción que eviten sobrecarga de las maquinarias. En ese sentido

útil que ayuda a mostrar el problema es el gráfico de Diagrama de

el TPM es un concepto o filosofía japonesa que fue introducido por

Pareto, así como también los histogramas y los gráficos de control.

primera vez por Nippon Denso Co.Ltd de Japón, un proveedor de M/s

Toyota Motor Company, Japón, en el año 1971. Durante su evolución,

el TPM absorbió numerosas tácticas de mantenimiento enfocadas a En el paso "Hacer", se mejora el plan de todas las soluciones

ayudar a mejorar la calidad en las actividades de mantenimiento, lo seleccionadas. Para evitar un gran problema en el proceso actual, lo

XXX-X-XXXX-XXXX-X/XX/$XX.00 ©2021 IEEE

idea es tener soluciones piloto para confirmar la validez y precisión capacitación y una solución de problemas más rápida para los

del paso analítico anterior, con el fin de tener tiempo para hacer las colaboradores a través de sus marcadas etapas.

correcciones antes de aplicar las soluciones a gran escala en el proceso

real.

C. Detalle del Modelo

En el paso "Control", se controla el resultado de la mejora y Se cuenta con un manejo de la información poco preciso, debido a

proceso. En esta etapa se necesita la confirmación de cualquier que los operadores de envasado no sustentan los tiempos de parada de

cambio en el paso anterior. También se necesita controlar el proceso manera adecuada, lo cual implica que la tasa del rendimiento

con el fin de minimizar la desviación de cada objetivo y asegurarse de disminuya considerablemente. Además, la fisionomía del operador de

que toda la corrección implementada ocurra antes de un mal impacto dicha línea se encuentra involucrada por el hecho que el turno es de

en el resultado y por tanto en el proceso. Una herramienta útil que 12 horas continuas, generando una baja operativa en el personal de

ayuda a controlar los datos a analizar es el gráfico de control para producción, y a su vez forzando de forma indirecta que el maquinista

identificar si el proceso es controlable o no. baje la velocidad de máquina de acuerdo a la política de la empresa.

Para este caso de estudio, se está tomando como dato los tiempos de

En el paso "Actuar", después de lograr con éxito la identificación parada registrados y la cantidad producida de todo el año 2020. Por lo

del problema a resolver, se plantean las actividades que se necesitan cual, la empresa se vio obligada a realizar constantes cambios en el

para estandarizarlas y evitar las mismas causas raíces ocurridas por si horario del trabajador cuando inició la coyuntura nacional ocasionada

sucede el mismo problema. Por lo tanto se puede decir que el Ciclo por el COVID 19. Por todo lo expuesto, se busca gestionar los tiempos

PDCA funciona como un ciclo de mejora continua, por ende, se debe de parada del operador y plantear propuestas de mejora a los

continuar haciendo otras mejoras eligiendo un nuevo tema de inconvenientes presentados en las semanas. Concluyendo que se debe

problemas aplicando dicha herramienta.” (p. 2246). realizar de forma semanal el análisis de los datos y optimizar el índice

de la disponibilidad, con el fin de generar mayor productividad.

Por otra parte, (Hua & Liu, n.d) indican que “el método de gestión

PDCA fue propuesto por académicos estadounidenses, y más tarde Según el Pareto de motivos, cada uno de ellos tiene sus causas

descubierto y popularizado por el Dr. Deming, un estadístico principales los cuales se detallan: Micro paradas, velocidad reducida

estadounidense y de calidad experto en gestión. PDCA es la primera de máquina de envasado, falla imprevista de máquina y deficiente

letra de las palabras planificar, hacer, verificar y actuar.” (p. 4). Por participación de operadores en actividades de mantenimiento. Por lo

último, (Jiang et al., 2021) resaltan que “el ciclo PDCA es la que la propuesta de mejora donde se implementarán herramientas de

combinación de las primeras letras de Plan, Do, Check y Act por sus diagnósticos, de control y correctivas, se enfocarán a las causas raíces

nombres en inglés, también conocido como el ciclo de la calidad, que planteadas.

es un modelo general en el modelo de gestión. El ciclo PDCA procesa

primero los resultados comprobados, afirma los resultados verificados Para la implementación del MES, se realizó un levantamiento de

y luego los populariza y aplica. Además, resume y analiza las razones tiempos en cada estación de trabajo, al contar con esta información

de los resultados fallidos y los introduce en el próximo ciclo PDCA a nos permite asignar el personal idóneo para cada línea productiva.

realizarse. A través de un infinito ciclo de gestión y control de la Asimismo, estandarizar los tiempos y contar con una planificación

calidad científica, tiene un cierto grado de fiabilidad, por lo que se eficiente, para el cumplimiento de entrega de producción semanal y

utiliza ampliamente en la mejora continua de calidad del producto.” mensual, mejorando los indicadores de producción.

(p. 1).

La propuesta de mejora y la asignación de herramientas MES, TPM,

III. APORTE 5S y Metodología PDCA, se detalla a continuación:

Se comienza con una captura de datos de todos los elementos que

A. Fundamento conlleva la fabricación de las bolsitas de harina, los cuales hasta el

momento se han recopilado de forma manual.

El presente modelo de mejora se desarrolla en base a las siguientes

herramientas: MES, Mantenimiento Productivo Total, 5S y PDCA. Para ello, se identificaron todos los elementos que conforman el

Dichas herramientas nos permiten obtener una visión en tiempo real proceso productivo, luego mediante el levantamiento de tiempos se

de la información de la línea de envasado Masipack, también realizar calculó el tiempo de dicha recopilación manual. Luego, se calculó

un plan de mantenimiento relacionado a los principales pilares de el tiempo por cada línea de proceso y las actividades que se realizan

producción. A su vez, nos permitirán registrar, analizar e interpretar en cada una. De tal estudio, se identificó que el proceso de envasado,

la información de manera cualitativa y cuantitativa para mejorar la es el proceso donde se demanda mayor tiempo y donde se identifica

productividad de la empresa analizada. Asimismo, la implementación mayor error operativo y paradas rutinarias de producción

de las herramientas nos permitirá obtener un mejor rendimiento erróneamente controladas por los trabajadores.

operativo de tal forma que se ahorrarán costos y mejorará la

efectividad de la mencionada línea. Con el levantamiento de tiempos realizado, se buscó fusionar el

MES con el sistema con el que la empresa ya contaba, es decir el

B. Modelo Propuesto sistema ERP, con la finalidad de obtener la información de la

empresa que ya estaba plasmada en dicho sistema. De esta manera

se pudieron visualizar los registros almacenados y detectar en que

A través del MES, TPM, 5S y PDCA, se buscará reducir el gran momento exacto ocurren los imprevistos y las problemáticas

impacto económico que está ocasionando no contar con un eficiente presentadas.

rendimiento de la línea de envasado Masipack y de la misma manera

contrarrestar la disminución del indicador OEE en la misma. El MES

Por último, antes de pasar a la siguiente herramienta, como

aportará un control específico de los datos recopilados, buscando

aporte final del MES, se logró identificar los puntos críticos del

aumentar la efectividad productiva. La implementación de TPM,

proceso productivo gracias a los datos recopilados de dicha

permitirá contar con una planificación periódica de las actividades de

herramienta combinada con el ERP de la empresa.

mantenimiento a los equipos de producción. Asimismo, la aplicación

de 5S en el proyecto, permitirá reducir los errores del proceso

productivo al contar con un área de trabajo más organizada, limpia y Luego entra en acción la implementación del TPM, úes este ha

ordenada, mientras que la metodología PDCA, nos aportará lograr una disminuido las paradas rutinarias de producción, al contar con una

programación de mantenimiento a los equipos. Como resultado de

XXX-X-XXXX-XXXX-X/XX/$XX.00 ©2021 IEEE

dicha implementación, se ha mejorado la disponibilidad de los equipos E. Indicadores del Modelo

y el cálculo preciso del rendimiento de máquina, se cuenta con un

Como parte de los indicadores mostrados en el diagrama de flujo

cronograma de capacitación a los responsables designados, con la

se pueden comentar los siguientes: En primer lugar y principalmente

finalidad de realizar el mantenimiento autónomo de los equipos de

el indicador que más resalta y el cual funciona como guía para todas

envasado. Así mismo, se logró sustentar las microparadas ocurridas en

las decisiones del mismo es el OEE. En contables ocasiones como por

el turno, ya no en el cuaderno de reportes si no en el sistema MES

ejemplo la fase: TPM, se plantea la pregunta ¿Se incrementó el OEE?

incorporado. De forma paralela, se pudo estandarizar las actividades

Siendo esta respondida con un porcentaje que varía según el momento

rutinarias con el objetivo de incrementar la cantidad producida.

o etapa en la que se encuentre el nodo de decisión. Otro indicador que

se desprende del primero es plantear acerca del rendimiento, pues este

Concerniente a la aplicación de las 5S, se debe tomar en cuenta al final del flujograma se detalla que aumenta en un 29.4% en

una serie de pasos específicos que se llevaron a cabo en secuencia comparación con la situación actual. Por último, similar al caso

para la implementación de la herramienta. En primer lugar se elaboró anterior, la disponibilidad funge como el tercer indicador, planteando

un cronograma de capacitaciones para poner en materia de la línea y otra pregunta acerca de si esta mejor en relación al técnico de

aplicación de la metodología al personal operativo. En segundo lugar

mantenimiento encargado de dicha línea.

se realizó el proceso de filtro, puntualizando en la clasificación de

materiales, limpieza de todos los instrumentos del mencionado filtro,

orden de las mesas utilizadas para el trabajo y estandarización de IV. VALIDACIÓN

distribución de materiales. Por último, se realizó un cronograma de

seguimiento con responsables asignados a cada turno operativo, para A. Fundamento

luego llevar a cabo reuniones semanales mostrando los resultados de

la práctica de la metodología, de esta esta manera incentivar a la

En el apartado del fundamento de la validación, el presente modelo

continuidad del cumplimiento. de mejora se desarrolló en base a las herramientas propuestas en el

modelo de flujo las cuales son: MES, Mantenimiento Productivo

Se realizó la implementación de la herramienta PDCA, Total y 5S principalmente. Dichas herramientas nos permitieron

comenzando con en el paso de planificar, se realizó un flujo de los plantear preguntas de acuerdo a cada nodo de decisión sobre si se

procesos operativos y en sistema para poder detallar los pasos a seguir aumentó tanto el OEE como la disponibilidad y el rendimiento.

en los procesos subsiguientes, se continuo con el paso de hacer, donde .

se detalló los antecedentes, condiciones actuales, objetivos, causa raíz

y acciones de seguimiento, se envió a cada encargado de proceso para

B. Modelo Propuesto

hacer conocimiento del reporte a cada colaborador, luego de prosiguió

con verificar, donde al contar con la información previa, el personal A través del MES, TPM y 5S, se buscó reducir el gran impacto

operativo y administrativo puedan darle seguimiento a las mejoras económico que está ocasionando no contar con un eficiente

planteadas, por último en el paso actuar, ya todo el equipo de planta rendimiento de la línea de envasado Masipack y de la misma manera

sabía cómo proceder en el funcionamiento operativo y en sistemas al contrarrestar la disminución del indicador OEE en la misma. El MES

tener una metodología de resolución de problemas como la planteada. aportó con sus especifícanos y generalidades un incremento del

rendimiento en un 29.4%. De igual manera el TPM ayudó a

D. Proceso Propuesto incrementar la disponibilidad en un 16%. Para generar que el OEE en

su totalidad incremente también en un 16% como primera etapa e

implementación.

Se estandariza el proceso de paradas en la línea de envasados

Masipack, donde se cuentan con actividades necesarias ante cualquier

solicitud de producción inesperada. De esta manera lo que va a

impactar directamente al proceso productivo será la implementación

del MES, TPM, 5S y Metodología PDCA. Teniendo en cuenta la

aplicación de las herramientas, se siguen una serie de pasos para

Fig. 2 Diagrama de Flujo Aplicación de las Herramientas

asegurarse de que el funcionamiento sea el correcto.

XXX-X-XXXX-XXXX-X/XX/$XX.00 ©2021 IEEE

C. Puesta en Marcha a las continuas horas de trabajo de los operarios, se puede caer en

errores por parte de ellos a la hora de sustentar cierta información

puntualmente sobre las paradas de planta. En segundo lugar, para

En este apartado se comentará acerca de la descripción del detalle

poder sustentar la información obtenida se prosiguió a realizar un

del modelo planteado anteriormente.

levantamiento de tiempos en cada estación de trabajo, para poder

asignar el personal idóneo en cada línea productiva.

En lo que respecta a la implementación de las 5 S, se hace énfasis

en cómo se elaboró primero un plan de seguimiento acerca de las

Todo ello con la finalidad de incrementar el rendimiento de las

actividades a realizar, luego se registraron en los formatos elaborados

maquinarias y el personal involucrado. Siendo un caso exitoso al

para el área de mantenimiento. Acto seguido se continuo con la

momento de simular el diagrama de flujo mostrado previamente pues

distribución de responsables acerca de las operaciones de limpieza y

se llegó a generar un aumento en dicho indicador del 29.4%. Por otro

orden, mientras a la par se daba lugar la inducción respecto a en donde

lado siguiendo con la secuencia del mencionado diagrama y del

deberían estar ubicados los materiales y herramientas a emplear. Por

detalle del modelo planteado, se continuó extrayendo información

último se llevó a cabo la revisión y evaluación por parte de la jefatura

activamente pero esta vez acerca de los elementos relacionados a la

las mejoras realizas, implantando una política de orden en el área y

fabricación de las bolsitas de harina, que se venían realizando de

dejando constancia de auditar trimestralmente la línea de envasados

forma manual. Se tuvo que identificar los elementos que formaron

Masipack para poder seguir trabajando de esa forma.

parte del proceso productivo, calculando gracias al levantamiento de

tiempos y del incremento del rendimiento, el tiempo real de dicha

Fig. 3 Fase 1 de la Implementación del Diagrama recopilación manual. Acto seguido se tuvo que calcular el tiempo por

cada línea de proceso y las actividades que se realizan en estas. En

tercer lugar se buscó fusionar el MES con el sistema SAP que es la

base de la empresa para poder interconectar todas sus áreas más

importantes.

Fig. 5 Fase 3 de la Implementación del Diagrama

Como parte de la implementación del TPM en el diagrama de flujo

se puede observar que se comienza con la formación y adiestramiento

en materia de la aplicación de dicha herramienta para involucrar al

personal del área en ello. A su vez se les capacitó acerca de las mejoras

hechas por el MES y el SAP en forma conjunta acerca de los datos

obtenidos. Luego se llevaron a cabo las actividades de mantenimiento

planificado y mantenimiento autónomo de forma activa. Generando

un aumento de la disponibilidad del 16%.

Fig. 4 Fase 2 de la Implementación del Diagrama C. Comparación y análisis de los resultados

En los resultados finales es importante hacer una comparación con

el estado inicial de la empresa, puntualmente de la línea de envasados

Masipack, la cual contaba con un OEE de planta del 49.21%, y el

objetivo planteado en el árbol de problemas era llegar en primera

instancia al 65%. Como se comentó anteriormente el OEE en el

diagrama de flujo se puede apreciar que se incrementa en un 16%

gracias a la implementación de las herramientas distribuidas en las 3

fases planteadas. De esta manera el nuevo OEE de planta sería del

65.21% sobrepasando la meta establecida. Dicha meta fue establecida

por los estándares de calidad mundial del mismo indicador y también

por política de la empresa, sin embargo se busca seguir aumentándolo

en una segunda etapa hasta llegar a la excelencia.

Para la implementación de la fase 3, en primer lugar se recopiló la

información detallada de los reportes de la línea de envasados

Masipack. Dicha recopilación se dió de forma automática pues debido

XXX-X-XXXX-XXXX-X/XX/$XX.00 ©2021 IEEE

También podría gustarte

- TPM Mantenimiento Productivo Total: 1. TPM en El EcuadorDocumento3 páginasTPM Mantenimiento Productivo Total: 1. TPM en El EcuadorCarly Serrano CorderoAún no hay calificaciones

- Artículo TPM y Oee en Redi05092015Documento13 páginasArtículo TPM y Oee en Redi05092015cumi87Aún no hay calificaciones

- La Herramienta Lean TPM O Mantenimiento Productivo TotalDocumento5 páginasLa Herramienta Lean TPM O Mantenimiento Productivo TotalDaniel CubasAún no hay calificaciones

- Oee BasicoDocumento6 páginasOee Basicofrankyboy53Aún no hay calificaciones

- WRENCH TIME Aplicado MINADocumento20 páginasWRENCH TIME Aplicado MINAniltonferreiraribeiroAún no hay calificaciones

- Estudio de Mantenimiento Productivo Total y Mejora de La ProducciónDocumento4 páginasEstudio de Mantenimiento Productivo Total y Mejora de La ProducciónLuis RodriguezAún no hay calificaciones

- Paper Presentacion Final EstrategicaDocumento9 páginasPaper Presentacion Final EstrategicaDiego Alonso Rodriguez CastroAún no hay calificaciones

- Revista de Ingeniería Industrial V2 N3 1Documento9 páginasRevista de Ingeniería Industrial V2 N3 1LAURAAún no hay calificaciones

- Una Combinación OptimaDocumento3 páginasUna Combinación OptimaJose VeneciaAún no hay calificaciones

- Tesis Maderera Fase Iv 1903 UnefmDocumento8 páginasTesis Maderera Fase Iv 1903 UnefmJairo GaunaAún no hay calificaciones

- Mantenimiento Productivo TotalDocumento10 páginasMantenimiento Productivo Totalpedro modestoAún no hay calificaciones

- ANTECEDENTESDocumento5 páginasANTECEDENTESRangelSantistebanAnyosaAún no hay calificaciones

- Trabajo de Fundamentos de Mejora Continua Modulo 2Documento12 páginasTrabajo de Fundamentos de Mejora Continua Modulo 2gustavoaguado88Aún no hay calificaciones

- CANALES CARMONA María RosaDocumento33 páginasCANALES CARMONA María RosaJesus Alexander Palacios AguirreAún no hay calificaciones

- Diseño de InvestigacionDocumento6 páginasDiseño de InvestigacionCristian SolisAún no hay calificaciones

- Segunda Entrega de Procesos IndustrialesDocumento2 páginasSegunda Entrega de Procesos IndustrialesJULY TATIANA MEDINA MORENO100% (1)

- Tiempos e Indicadores de MantenimientoDocumento37 páginasTiempos e Indicadores de Mantenimientowam30959Aún no hay calificaciones

- Tesis 3era PresentacionDocumento33 páginasTesis 3era PresentacionLuis Leonardo100% (1)

- Actividad 5, Mejora en Un Sistema de ManufacturaDocumento6 páginasActividad 5, Mejora en Un Sistema de ManufacturaMissael TorresAún no hay calificaciones

- Primer Avance - Modelo - Panduro - SulcaDocumento8 páginasPrimer Avance - Modelo - Panduro - SulcaRenzo Marcel Panduro RiveraAún no hay calificaciones

- 1296 ##Default - Genres.article## 4243 1 10 20180119 PDFDocumento8 páginas1296 ##Default - Genres.article## 4243 1 10 20180119 PDFElder LescanoAún no hay calificaciones

- Determinar Las Funciones de La Gerencia de Producción en Una Planta Procesadora de AlimentosDocumento10 páginasDeterminar Las Funciones de La Gerencia de Producción en Una Planta Procesadora de AlimentosyonielxisAún no hay calificaciones

- CA436UYDocumento5 páginasCA436UYgquispeAún no hay calificaciones

- 16-Modelos Mixtos en La Gestión Del MantenimientoDocumento6 páginas16-Modelos Mixtos en La Gestión Del MantenimientoAnonymous OFKjccHOAún no hay calificaciones

- Catalina Aros M2 Fundamento de Mejora ContinuaDocumento8 páginasCatalina Aros M2 Fundamento de Mejora Continualoredanna garcia vargas100% (2)

- Tarea 3 WebDocumento6 páginasTarea 3 WebSharon PortilloAún no hay calificaciones

- Proyecto de TesisDocumento13 páginasProyecto de TesisANTONHY BRET PINTO PARIONAAún no hay calificaciones

- Propuesta de Mejora en Seguridad IndustrialDocumento10 páginasPropuesta de Mejora en Seguridad IndustrialJesùsGabrielVigilSanchezAún no hay calificaciones

- MARCO TEÓRICO - Trabajo Gest. Mantto.Documento8 páginasMARCO TEÓRICO - Trabajo Gest. Mantto.Gian Frank SantamariaAún no hay calificaciones

- Nandradev,+Editor a+de+La+Revista,+Chavez Santiesteban PerezDocumento21 páginasNandradev,+Editor a+de+La+Revista,+Chavez Santiesteban PerezCristhian Huarcaya PozoAún no hay calificaciones

- Mantenimiento A.Documento2 páginasMantenimiento A.Juan Raul PadillaAún no hay calificaciones

- 11 - Analysis of Continuous Improvement Projects in The Production Company TRADUCIDODocumento18 páginas11 - Analysis of Continuous Improvement Projects in The Production Company TRADUCIDOalenstercvAún no hay calificaciones

- FP727 (1) Metalmecanica PDFDocumento10 páginasFP727 (1) Metalmecanica PDFIVAN GuerreroAún no hay calificaciones

- Optimizacion Del Panes de Mantenimiento UCDocumento9 páginasOptimizacion Del Panes de Mantenimiento UCJeiner Ruben GuittonAún no hay calificaciones

- Aarticulo Corto Extendido EspañolDocumento7 páginasAarticulo Corto Extendido EspañolKaren Selene Manrique RetoAún no hay calificaciones

- TRABAJO DE PRODUCTIVIDAD CompletoDocumento11 páginasTRABAJO DE PRODUCTIVIDAD CompletoDenilson ChamayaAún no hay calificaciones

- Loredanna Garcia TI M2 Fundamentos de Mejora Continua.Documento10 páginasLoredanna Garcia TI M2 Fundamentos de Mejora Continua.loredanna garcia vargas100% (1)

- Investigacion Unidad 4Documento7 páginasInvestigacion Unidad 4jesus mikelukeAún no hay calificaciones

- 1810 9993 Idata 24 01 49Documento14 páginas1810 9993 Idata 24 01 49gianella baygorrea herreraAún no hay calificaciones

- Avance de Tesis - Muños y QuispeDocumento25 páginasAvance de Tesis - Muños y QuispeAnonymous RrPrC4FWkZAún no hay calificaciones

- Fases de La Implementación Lea1Documento10 páginasFases de La Implementación Lea1Pedro pérezAún no hay calificaciones

- 04 It 096 TesisDocumento132 páginas04 It 096 TesisJorge Andrés Ruiz SaavedraAún no hay calificaciones

- TPM - En.esDocumento8 páginasTPM - En.esServicios GeneraleAún no hay calificaciones

- Sistema Automatizado para La Gestión Del Mantenimiento PDFDocumento9 páginasSistema Automatizado para La Gestión Del Mantenimiento PDFCristian GarciaAún no hay calificaciones

- 24231-Texto Del Artículo-79007-2-10-20201007Documento10 páginas24231-Texto Del Artículo-79007-2-10-20201007Javier Jaime Yaya SarmientoAún no hay calificaciones

- Intnto 2Documento13 páginasIntnto 2Angelica Ushiña ReinosoAún no hay calificaciones

- Mejora de La Productidad Mediasnte HPVADocumento9 páginasMejora de La Productidad Mediasnte HPVAGorki Whitman Aguila HuamanAún no hay calificaciones

- Tesis Fermin Toro Cap2Documento28 páginasTesis Fermin Toro Cap2andrea salazarAún no hay calificaciones

- Ebook. Mejores Prácticas para Mejorar El Rendimiento en Plantas Productoras de Alimentos y Bebidas V.1Documento12 páginasEbook. Mejores Prácticas para Mejorar El Rendimiento en Plantas Productoras de Alimentos y Bebidas V.1Daniel RuizAún no hay calificaciones

- KaizenDocumento13 páginasKaizenRicardoRodriguezDuronAún no hay calificaciones

- Ensayo Politecnico Grancolombiano y EstrategiasDocumento5 páginasEnsayo Politecnico Grancolombiano y EstrategiasDiana Paola GarcíaAún no hay calificaciones

- 1 Articulo ModificadoDocumento5 páginas1 Articulo ModificadoalinaAún no hay calificaciones

- TALLER EN CLASE - Docx 2Documento12 páginasTALLER EN CLASE - Docx 2Jorge Lindarte serranoAún no hay calificaciones

- Implementing A Maintenance Strategic Plan Using TPM PINTO 2020Documento13 páginasImplementing A Maintenance Strategic Plan Using TPM PINTO 2020gianella baygorrea herreraAún no hay calificaciones

- Planeación y Plan Maestro de La ProducciónDocumento12 páginasPlaneación y Plan Maestro de La ProducciónYesid Iquira PuentesAún no hay calificaciones

- Unidad II Indicadores y Parametros de Los Sistemas de ManufacturaDocumento10 páginasUnidad II Indicadores y Parametros de Los Sistemas de Manufacturaflip-floAún no hay calificaciones

- Sistema de Gestión de La Calidad en El Apoyo A La Implementación de Estrategias de Producción AjustadaDocumento11 páginasSistema de Gestión de La Calidad en El Apoyo A La Implementación de Estrategias de Producción Ajustadarosita61Aún no hay calificaciones

- FichasssDocumento10 páginasFichasssJeyson Miguel Mercado ChirinosAún no hay calificaciones

- Resumen de Leading Manufacturing Excellence de Patricia E. MoodyDe EverandResumen de Leading Manufacturing Excellence de Patricia E. MoodyAún no hay calificaciones

- Resumen de Technology Scorecards de Sam BansalDe EverandResumen de Technology Scorecards de Sam BansalAún no hay calificaciones

- At001 200663941 Fab Cubo Numerico 11-02-22Documento1 páginaAt001 200663941 Fab Cubo Numerico 11-02-22mario diego simeonAún no hay calificaciones

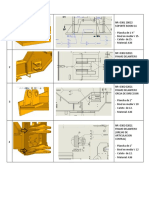

- Dz005 200629223 CNF - Rep Fis Chasis LH y RH 18-08-21Documento1 páginaDz005 200629223 CNF - Rep Fis Chasis LH y RH 18-08-21mario diego simeonAún no hay calificaciones

- Dz005 200626861 Cbo - Blin. Brazo de Empuje RH 02-08-21Documento1 páginaDz005 200626861 Cbo - Blin. Brazo de Empuje RH 02-08-21mario diego simeonAún no hay calificaciones

- DZ004 200625067 Cbo Barra Lat Inf LH y RH 28-07-21Documento1 páginaDZ004 200625067 Cbo Barra Lat Inf LH y RH 28-07-21mario diego simeonAún no hay calificaciones

- DZ005 200607741 Hab - Blin. Lateral RH LH 06-05-21Documento1 páginaDZ005 200607741 Hab - Blin. Lateral RH LH 06-05-21mario diego simeonAún no hay calificaciones

- Cambiarbarandaplataforma DZ005 20230812151909.402 XDocumento1 páginaCambiarbarandaplataforma DZ005 20230812151909.402 Xmario diego simeonAún no hay calificaciones

- Master de Temperaturas - 7495aDocumento1 páginaMaster de Temperaturas - 7495amario diego simeonAún no hay calificaciones

- Carpeta de Presentacion TERMOMECDocumento8 páginasCarpeta de Presentacion TERMOMECmario diego simeonAún no hay calificaciones

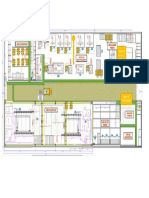

- Layout Local 3 - Manufactura MecánicaDocumento1 páginaLayout Local 3 - Manufactura Mecánicamario diego simeonAún no hay calificaciones

- Huamán BZDocumento161 páginasHuamán BZmario diego simeonAún no hay calificaciones

- U1 - s1 - 1EnfoqueGxP & VA v3Documento15 páginasU1 - s1 - 1EnfoqueGxP & VA v3mario diego simeonAún no hay calificaciones

- Hoja Informativa - PE Lean Six Sigma Black Belt 2022 v2Documento2 páginasHoja Informativa - PE Lean Six Sigma Black Belt 2022 v2mario diego simeonAún no hay calificaciones

- ESCO Instructions EspañolDocumento25 páginasESCO Instructions Españolmario diego simeonAún no hay calificaciones

- Manual de Soldadura ModernaDocumento266 páginasManual de Soldadura Modernamario diego simeonAún no hay calificaciones

- Brochure Diseño Ademinsa 2022Documento7 páginasBrochure Diseño Ademinsa 2022mario diego simeonAún no hay calificaciones

- Agenda 2015 2Documento159 páginasAgenda 2015 2mario diego simeonAún no hay calificaciones

- Manual de Metalurgia Tomo IDocumento263 páginasManual de Metalurgia Tomo Imario diego simeonAún no hay calificaciones

- Manual de Barrenadora Climax Bb500Documento162 páginasManual de Barrenadora Climax Bb500mario diego simeonAún no hay calificaciones

- Juntas SoldadasDocumento8 páginasJuntas Soldadasmario diego simeonAún no hay calificaciones

- FabCO Excel Arc71Documento2 páginasFabCO Excel Arc71mario diego simeonAún no hay calificaciones

- Ejercicios Metodo RigidezDocumento9 páginasEjercicios Metodo RigidezHenry100% (2)

- Curso de Operador de Incineradores (Presentacion)Documento63 páginasCurso de Operador de Incineradores (Presentacion)jennyramos80% (5)

- SWE PLAT CAL 417 Calificacion de SoldadoresDocumento4 páginasSWE PLAT CAL 417 Calificacion de Soldadoresdark2072Aún no hay calificaciones

- Jhon Práctica 6Documento10 páginasJhon Práctica 6Luis SánchezAún no hay calificaciones

- Flotacion de Polimetalicos IDocumento60 páginasFlotacion de Polimetalicos IRaulAún no hay calificaciones

- Calculadora de Ventilación de Cuartos de Máquinas Compresora ATLAS COPCO 100 HPDocumento4 páginasCalculadora de Ventilación de Cuartos de Máquinas Compresora ATLAS COPCO 100 HPTEODOROAún no hay calificaciones

- Reporte 3 Aleaciones y MetalesDocumento3 páginasReporte 3 Aleaciones y MetalesJovanna LopezAún no hay calificaciones

- Balero SDocumento92 páginasBalero Sedmundo AcevedoAún no hay calificaciones

- Economías y Demasías S.ADocumento31 páginasEconomías y Demasías S.AFalucho Nicolas DenisAún no hay calificaciones

- Acetato de Sodio - Avance 1Documento8 páginasAcetato de Sodio - Avance 1brayanAún no hay calificaciones

- Procesos de Estirado y Trefilado: ResumenDocumento4 páginasProcesos de Estirado y Trefilado: Resumen220193 JOSE ORLANDO HERRERA ESPINOZAAún no hay calificaciones

- CATALIZADORESDocumento26 páginasCATALIZADORESGuido Ronald RoqueAún no hay calificaciones

- Lista de Útiles 1° 2024Documento2 páginasLista de Útiles 1° 2024maria teresa valenzuelaAún no hay calificaciones

- Diseño de Mortero. Cantera BazanDocumento13 páginasDiseño de Mortero. Cantera BazanDeivi SmithAún no hay calificaciones

- Producto Academico 03 Parte 1Documento7 páginasProducto Academico 03 Parte 1Claudio Mateo Torres LizárragaAún no hay calificaciones

- Capitulo001Mécanica de Fluidos Fisica2Documento24 páginasCapitulo001Mécanica de Fluidos Fisica2RojasJosues0% (2)

- El Torno ParaleloDocumento6 páginasEl Torno ParaleloJulioCesar AcevedoAún no hay calificaciones

- Construccion Eje EstriadoDocumento10 páginasConstruccion Eje EstriadoCristian Daniel PilamAún no hay calificaciones

- Cap. IBNORCA EXTINTORESDocumento114 páginasCap. IBNORCA EXTINTORESJhenrry Nuñez MamaniAún no hay calificaciones

- Circuitos de Electronica IAPCDocumento477 páginasCircuitos de Electronica IAPCTecnología Galich100% (1)

- Hipoclorito de CalcioDocumento2 páginasHipoclorito de CalcioRicardoAún no hay calificaciones

- Catalogo PlasticosDocumento13 páginasCatalogo PlasticoshuguetteAún no hay calificaciones

- Especificaciones Tecnicas Tanque ElevadoDocumento46 páginasEspecificaciones Tecnicas Tanque ElevadoEdward HVAún no hay calificaciones

- Adi Dur 200 Gel PDFDocumento2 páginasAdi Dur 200 Gel PDFCristina CastilloAún no hay calificaciones

- Estudio TecnicoDocumento41 páginasEstudio Tecnicoclalena19100% (1)

- Informe Mensual Febrero (Metrados Vidalima)Documento191 páginasInforme Mensual Febrero (Metrados Vidalima)Wilian Ñahui QuispeAún no hay calificaciones

- Manual Intercambiador de Calor Tipo PlacasDocumento32 páginasManual Intercambiador de Calor Tipo PlacasGregori Missini G.Aún no hay calificaciones

- Presupuesto General - Casa A6 A - La RivieraDocumento6 páginasPresupuesto General - Casa A6 A - La RivieraArq. Yesenia Castro GarecaAún no hay calificaciones

- Resina Epoxica Bicomponente para Acabados Sikafloor 264Documento8 páginasResina Epoxica Bicomponente para Acabados Sikafloor 264Saul AntayhuaAún no hay calificaciones

- Corrosion Virtual - INEGAS PDFDocumento2 páginasCorrosion Virtual - INEGAS PDFRamon NievesAún no hay calificaciones