Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Informe Distribucion

Cargado por

Benja Hernandez0 calificaciones0% encontró este documento útil (0 votos)

11 vistas7 páginasTítulo original

informe distribucion

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

11 vistas7 páginasInforme Distribucion

Cargado por

Benja HernandezCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 7

Área mecánica y

Electromovilidad

Distribución automotriz

NOMBRE: Benjamín Hernández, Sandro Rupayán, Edison silva y Fernando Umaña

CARRERA: Ingeniería mecánica y electro movilidad automotriz

ASIGNATURA: Sistemas de motorización

PROFESOR: Marcelo muñoz

FECHA: 28/11/2022

Sección: D-MI1-N2-P1-C1/D

Índice

-Introducción

-Distribución por correa

-Distribución por cadena

-Distribución por engranajes

Introducción

Se conoce como sistema de distribución al conjunto de piezas que regulan la entrada y

salida de gases en el cilindro. Este sistema debe estar en perfecto sincronismo con el

cigüeñal, para que las aperturas y cierres de las válvulas se produzcan con arreglo a las

sucesivas posiciones del pistón dentro del cilindro y en los momentos en que se produce

el tiempo de admisión y escape en el motor.

El sistema de distribución de un motor es de suma importancia, de él depende el

correcto

funcionamiento del motor respecto al rendimiento. La exacta apertura y cierre de las

válvulas como el tiempo que permanecen abiertas es diferente para cada motor, al igual

que el tipo de distribución. A continuación explicaremos los diferentes tipos de

distribución, cada cuanto es necesario cambiarlas y sus ventajas y desventajas.

Tipos de distribución

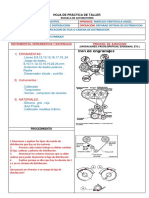

Distribución por correa

Distribución por cadena

La cadena de distribución es una cadena metálica resistente y duradera. Se parece

bastante a la cadena de una bicicleta, pero más resistente y robusta.

Las cadenas son más fuertes y más caras, pero los sistemas de asistencia requieren

correas. Actualmente, los motores con cadena de distribución suelen ser las unidades

potentes que encontramos en las marcas de alta gama en la actualidad. Pero también

hay motores de menor cilindrada que utilizan cadenas de distribución.

Están diseñadas para durar tanto como la vida útil del vehículo (se recomienda

cambiarla entre 80.000 km y 120.000 km) según el fabricante, aunque están fabricadas

de materiales metálicos resistentes, está sujeta al desgaste y puede romperse, esto

puede suceder por un mal mantenimiento o por una falla de fábrica, esto puede

ocasionar una rotura completa del motor si no se reemplaza la cadena a tiempo.

La cadena de distribución se rompe muy raramente, aunque puede aflojarse con el

tiempo. En tales casos, pueden ser necesarias operaciones de mantenimiento como el

ajuste de la cadena de distribución o la sustitución del tensor, una falla como estas

puede provocar que la sincronización del motor sea inexacta.

Algunos de los síntomas que indican fallos en la cadena son:

El motor cruje estando en ralentí

El sonido del motor debe ser constante están do en ralentí, esto indica que está

funcionando de manera correcta y sin ningún problema, sin embargo, cuando la cadena

de distribución esta suelta, puede causar vibraciones dentro del motor y puede producir

un sonido de traqueteo cuando el motor está en ralentí, el traqueteo significa que

siempre hay algo suelto dentro del motor, por lo cual hay que revisar antes de que pueda

romperse y causar daños más grandes.

Fallo de encendido o funcionamiento irregular del motor

Si la cadena tiene problemas, puede ocurrir que la cadena durante algunos periodos se

estire, saliéndose momentáneamente del engranaje de la leva o del cigüeñal, esto puede

provocar que el motor exceda el rango de calibración, causando repetidamente fallas de

encendido, también el motor puede funcionar de manera irregular, y carecer de potencia

al momento de acelerar, si esto sucede a menudo, la cadena puede dañarse y debe

reemplazarse lo antes posible

Distribución por engranajes o piñonearía

Las transmisiones por engranajes son mecanismos formados por dos ruedas dentadas

que se acoplan diente a diente y reciben el nombre de corona (en el caso de la mayor) y

piñón (en el caso de la pequeña). Una ejerce de motriz o conductora, y la otra de

conducida. Son ampliamente utilizadas en maquinaria de precisión debido a la exactitud,

en comparación con otros engranajes, que logran en la relación de transmisión.

El sistema de mando de la distribución consta de un piñón en el cigüeñal, opuesto al

volante del motor y otro piñón que lleva el árbol o los árboles de levas en sus extremos,

el cual gira solidario con él. En algunos motores diésel, se aprovecha el engranaje para

dar el movimiento a la bomba de inyección.

Dichos engranajes se clasifican en cinco categorías básicas de diseño: rectos,

helicoidales, cónico, de tornillo e hipoide. Generalmente, la orientación del eje, la

eficiencia, la velocidad y el par determinan qué tipo se debe utilizar para una aplicación

específica. Según el fabricante, este sistema de trasmisión es recomendable cambiarla

entre los 80.000 km y 120.000 km.

La ventaja de este sistema es que la transmisión de movimiento entre el cigüeñal y el

árbol de las levas necesita un mantenimiento nulo o cada muchos km. La desventaja

viene dada por el elevado número de elementos que componen este sistema para

compensar la distancia que hay entre el árbol de levas y las válvulas.

Conclusión

También podría gustarte

- UF1214 - Mantenimiento de motores térmicos de dos y cuatro tiemposDe EverandUF1214 - Mantenimiento de motores térmicos de dos y cuatro tiemposCalificación: 5 de 5 estrellas5/5 (1)

- Mantenimiento del sistema de arranque del motor del vehículo. TMVG0209De EverandMantenimiento del sistema de arranque del motor del vehículo. TMVG0209Calificación: 5 de 5 estrellas5/5 (2)

- mantenimientoSILVANO TAMANI FLOWERDocumento26 páginasmantenimientoSILVANO TAMANI FLOWERflower silvanoAún no hay calificaciones

- Trabajo MantenimientoDocumento19 páginasTrabajo Mantenimientoflower silvanoAún no hay calificaciones

- Cojinetes y RodamientosDocumento8 páginasCojinetes y RodamientosFloresita VásquezAún no hay calificaciones

- Cadenas ElementosDocumento18 páginasCadenas ElementoscristianAún no hay calificaciones

- Trabajo Mecanica de MotosDocumento19 páginasTrabajo Mecanica de Motosjuanes esteban100% (1)

- TEORIADocumento11 páginasTEORIALaliitaegcAún no hay calificaciones

- Ensayo 2 ListoDocumento5 páginasEnsayo 2 ListoherlesAún no hay calificaciones

- Transmisiones Flexibles, CadenasDocumento45 páginasTransmisiones Flexibles, CadenasAnonymous YfCPPhri8lAún no hay calificaciones

- Informe de TransmisionesDocumento18 páginasInforme de TransmisionesNovena SkateAún no hay calificaciones

- El Funcionamiento de Las ValvulasDocumento6 páginasEl Funcionamiento de Las ValvulasCRISTOPHERAún no hay calificaciones

- Mantenimiento A Trenes de RodajeDocumento31 páginasMantenimiento A Trenes de Rodajenegro83Aún no hay calificaciones

- Taller N5 Sistema de Distribución en M.C.I.Documento4 páginasTaller N5 Sistema de Distribución en M.C.I.Roberto Luis Hernandez FarfanAún no hay calificaciones

- Correa de TiempoDocumento6 páginasCorrea de TiempoKunal Girish TewaniAún no hay calificaciones

- Transmisiones de MovimientoDocumento16 páginasTransmisiones de MovimientodrzttAún no hay calificaciones

- Sistemas de Transmisión MecánicaDocumento27 páginasSistemas de Transmisión MecánicaEduardo Alex Eugenio MendezAún no hay calificaciones

- EngranesDocumento9 páginasEngranesEduardo DiazAún no hay calificaciones

- Transmisiones de CadenaDocumento12 páginasTransmisiones de CadenaCarlos CRAún no hay calificaciones

- Trabajo de Investiación 3er ParcialDocumento11 páginasTrabajo de Investiación 3er ParcialJose ZamudioAún no hay calificaciones

- Trabajo de Mantenimiento de Equipos 2Documento15 páginasTrabajo de Mantenimiento de Equipos 2kevin cuelloAún no hay calificaciones

- Ra. 3 UnidadDocumento17 páginasRa. 3 UnidadJesus GuerreroAún no hay calificaciones

- Competencia 5 Elementos MecanicosDocumento13 páginasCompetencia 5 Elementos MecanicosJorge Hernandez RiveraAún no hay calificaciones

- TPN°1-MT2-22-Hernán Ruiz DíazDocumento7 páginasTPN°1-MT2-22-Hernán Ruiz DíazHernan Ruiz Diaz HerebiaAún no hay calificaciones

- ACCU-211 - FORMATOALUMNOTRABAJOFINAL Mantenimiento Basico de Motor - Luis ParionaDocumento13 páginasACCU-211 - FORMATOALUMNOTRABAJOFINAL Mantenimiento Basico de Motor - Luis ParionaLuis LimayaAún no hay calificaciones

- Reductores y AcoplesDocumento25 páginasReductores y AcoplesSarah Wiggins100% (2)

- Cadena de DistribuciónDocumento2 páginasCadena de DistribuciónFco Javier Sánchez PichardoAún no hay calificaciones

- El Sistema de EmbragueDocumento28 páginasEl Sistema de EmbragueJuan FonsecaAún no hay calificaciones

- Sistema de Distribución Motores 4T.Documento9 páginasSistema de Distribución Motores 4T.Rene RiveraAún no hay calificaciones

- Investigacion XIII - Moto ReductoresDocumento11 páginasInvestigacion XIII - Moto ReductoresMario LozanoAún no hay calificaciones

- TransmisionesDocumento9 páginasTransmisionesangel eduardo zarateAún no hay calificaciones

- Recuperacion TecnologiaDocumento7 páginasRecuperacion TecnologiaMaria Camila Velasco CabuyalesAún no hay calificaciones

- Elementos Complementarios Transmisión AutomaticaDocumento10 páginasElementos Complementarios Transmisión AutomaticaBryanAún no hay calificaciones

- Sistema de Transmisión MototaxiDocumento20 páginasSistema de Transmisión MototaxiMartin Quiosz0% (1)

- Transmisiones MecanicasDocumento13 páginasTransmisiones MecanicasRosa CornejoAún no hay calificaciones

- Componente Mayor y MenorDocumento26 páginasComponente Mayor y MenorDaniel Fernando Donoso Fernandez0% (1)

- Cajas de CambiosDocumento234 páginasCajas de CambiosabbyAún no hay calificaciones

- Tipos de Embrague y Su Funcionamiento en Las MotosDocumento19 páginasTipos de Embrague y Su Funcionamiento en Las MotosOmar BlancoAún no hay calificaciones

- Distribución DesmodrómicaDocumento6 páginasDistribución DesmodrómicaΑλέξανδρος φρέατος100% (1)

- Permite Transmitir Un Movimiento Giratorio Entre Dos Ejes ParalelosDocumento18 páginasPermite Transmitir Un Movimiento Giratorio Entre Dos Ejes ParalelosJudith EsparzaAún no hay calificaciones

- Arbol de LevasDocumento8 páginasArbol de LevasjrgufAún no hay calificaciones

- Caja de Cambios MecanicaDocumento10 páginasCaja de Cambios MecanicaJorge Luis Mandujano GuizabaloAún no hay calificaciones

- Correa de DistribuciónDocumento9 páginasCorrea de Distribuciónluis fernando carreñoAún no hay calificaciones

- Chavetas y ChaveterosDocumento7 páginasChavetas y ChaveterosGonzalo Mirabella50% (2)

- Trasmisiones CVTDocumento11 páginasTrasmisiones CVTDiego Fernando Bernal Hernández67% (3)

- Trabajo Cadenas...Documento32 páginasTrabajo Cadenas...EdgarAún no hay calificaciones

- Tipos de EmbragueDocumento9 páginasTipos de Embraguemaxellcachorro100% (1)

- Teoria MecanismosDocumento16 páginasTeoria MecanismoslopezmirianAún no hay calificaciones

- DefinicionDocumento21 páginasDefinicionjose jose prieto santanaAún no hay calificaciones

- Baby Lover DistribucionDocumento7 páginasBaby Lover DistribucionMarcelo MatAún no hay calificaciones

- Motor Monofasico Condensador - Cadenas.Documento9 páginasMotor Monofasico Condensador - Cadenas.KatherineGiraldoAún no hay calificaciones

- Correas de AccesoriosDocumento12 páginasCorreas de AccesoriosrobinrobinAún no hay calificaciones

- CabezaDocumento5 páginasCabezaOdto SanbionAún no hay calificaciones

- Tipos de EmbraguesDocumento5 páginasTipos de EmbraguesMauricio Mercado VargasAún no hay calificaciones

- ReductorDocumento3 páginasReductorEihter RojasAún no hay calificaciones

- RangerDocumento38 páginasRangerjavierenriqueabad75% (4)

- Caja Cambios 1 EntregaDocumento15 páginasCaja Cambios 1 EntregaRoberto Luis Hernandez FarfanAún no hay calificaciones

- Transmision AVMDocumento9 páginasTransmision AVMAlexis VargasAún no hay calificaciones

- CADENASDocumento6 páginasCADENASANGEL WILFREDO DE LA CRUZ CARLOSAún no hay calificaciones

- Qué Es Un WincheDocumento4 páginasQué Es Un WincheMiguel Poma Cueva100% (1)

- Postulacion 25830671Documento2 páginasPostulacion 25830671Benja HernandezAún no hay calificaciones

- TD Electricidad GerardoDocumento7 páginasTD Electricidad GerardoBastian CorbinaudAún no hay calificaciones

- Informe MotorizacionDocumento18 páginasInforme MotorizacionBenja HernandezAún no hay calificaciones

- Informe AdministracionDocumento7 páginasInforme AdministracionBenja HernandezAún no hay calificaciones

- Rectificado Del CigüeñalDocumento18 páginasRectificado Del Cigüeñaljaun sos67% (3)

- Libro Termodinamica Cap 14 Motores HadzichDocumento17 páginasLibro Termodinamica Cap 14 Motores Hadzichjag84_25242100% (1)

- Bosch Motronic Golf (98-06) 1,8 TurboDocumento8 páginasBosch Motronic Golf (98-06) 1,8 TurboBoston BanguAún no hay calificaciones

- Manual de Taller Peugeot Boxer 2006-2018Documento3648 páginasManual de Taller Peugeot Boxer 2006-2018Jonathan86% (14)

- El Compresómetro 1Documento5 páginasEl Compresómetro 1Anddy ToapantaAún no hay calificaciones

- Dowell DespieceDocumento16 páginasDowell DespieceMA GonzalezAún no hay calificaciones

- Suzuki-Aerio 2004 ES MX 16d955Documento12 páginasSuzuki-Aerio 2004 ES MX 16d955Quillota CachureosAún no hay calificaciones

- Ciclo DieselDocumento10 páginasCiclo DieselSamiirOx Xz' Méndez LimayAún no hay calificaciones

- Manual AKT200 SM PDFDocumento93 páginasManual AKT200 SM PDFMixTha JamAún no hay calificaciones

- Spark PlugDocumento7 páginasSpark PlugjhonAún no hay calificaciones

- Informe DeutzDocumento11 páginasInforme DeutzJulio RamírezAún no hay calificaciones

- 2018-II - MCI-Semana 12-Unidad 6 - Parámetros Indicados, Efectivos y Rendimiento Económico de Los MCIADocumento37 páginas2018-II - MCI-Semana 12-Unidad 6 - Parámetros Indicados, Efectivos y Rendimiento Económico de Los MCIAJohn Antony GonzalesAún no hay calificaciones

- Reparación de Computadora AutomotrizDocumento128 páginasReparación de Computadora AutomotrizJose Avila100% (1)

- Repuestos Ccori Motors E.I.R.L.: Nro CotizaciónDocumento1 páginaRepuestos Ccori Motors E.I.R.L.: Nro CotizaciónYeltsin OreAún no hay calificaciones

- Angulo de Intervalo de Encendido - Autotronica 2Documento5 páginasAngulo de Intervalo de Encendido - Autotronica 2Byron MenaAún no hay calificaciones

- SRV660 WEBER Ficha 2Documento4 páginasSRV660 WEBER Ficha 2jhon condoriAún no hay calificaciones

- INYECCION V2007 1 CompletoDocumento22 páginasINYECCION V2007 1 CompletoCarlos QuitoAún no hay calificaciones

- MANUAL - Cableado MegaSquirt2PRO-1Documento33 páginasMANUAL - Cableado MegaSquirt2PRO-1Julian David Grueso Olaya100% (2)

- Diapositivas Sobre Frenos 2Documento59 páginasDiapositivas Sobre Frenos 2Rossman MejicanosAún no hay calificaciones

- Formato 2 CeledonioDocumento7 páginasFormato 2 CeledonioRivaldo LlanquiAún no hay calificaciones

- Enlaces de InteresDocumento3 páginasEnlaces de InteresJOSSEP B. AAún no hay calificaciones

- 371 - Motor de La Crfter 2.5 TDI Common Rail 1Documento30 páginas371 - Motor de La Crfter 2.5 TDI Common Rail 1figard95% (20)

- Códigos de Falla Hilux.3Documento14 páginasCódigos de Falla Hilux.3javier aguila rebolledo100% (3)

- EXPOSICIONDocumento4 páginasEXPOSICIONalejandro lopez cruzAún no hay calificaciones

- Aumark 2.0 (BJ1039)Documento129 páginasAumark 2.0 (BJ1039)brayanAún no hay calificaciones

- Motor de Combustión Interna PDFDocumento13 páginasMotor de Combustión Interna PDFAdrian Lopez Gonzalez83% (6)

- Perkins 3 152 CatalogueDocumento39 páginasPerkins 3 152 CatalogueSebastian Escalante100% (3)

- Conceptos Generales de Motores Eléctricos FinalDocumento30 páginasConceptos Generales de Motores Eléctricos FinalAngeloAún no hay calificaciones

- tr1 Mantenimiento Basico Del MotorDocumento8 páginastr1 Mantenimiento Basico Del MotorJoel Salazar LojaAún no hay calificaciones

- CulataDocumento1 páginaCulataRaul GómezAún no hay calificaciones