Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Procdemiento de Pintado Area Húmeda 3300/3400/3600/3700 Mantenimiento Concentradora

Cargado por

luis EscobedoTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Procdemiento de Pintado Area Húmeda 3300/3400/3600/3700 Mantenimiento Concentradora

Cargado por

luis EscobedoCopyright:

Formatos disponibles

Revisión

Pág.

N° Fecha

PROCEDIMIENTO DE PINTADO

AREA HÚMEDA 3300/3400/3600/3700

MANTENIMIENTO CONCENTRADORA 00 27/09/2016 1 de 7

SISTEMA 2 DURABILIDAD MÁXIMA 10 AÑOS

PREPARACIÓN SUPERFICIAL MANUAL MOTRIZ

USUARIO FINAL: SOCIEDAD MINERA CERRO VERDE S.A.A

Firma Fecha

Ing. Vanessa Aponte

Elaborado por Coordinador del Departamento Técnico

Arequipa QROMA

Ing. Héctor Basilio

Aprobado por

Gerente Técnico Regional QROMA

Sres.

Dirigido a

SMCV SAA

Ing. Manuel Ibañez

Ingeniería de proyectos QROMA

Con copia a Ing. Lucía Torres

Ejecutivo Técnico Comercial QROMA

Fecha Revisado # Rev Pág. Modificación

________ _________ _____ _____ _______________________

Arequipa, 27 de setiembre del 2016

JET es una marca de

Revisión

Pág.

N° Fecha

PROCEDIMIENTO DE PINTADO

AREA HÚMEDA 3300/3400/3600/3700

MANTENIMIENTO CONCENTRADORA 00 27/09/2016 2 de 7

ALCANCES

El presente procedimiento detalla los trabajos de preparación de superficie y aplicación de capas generales

del sistema de recubrimiento en las zonas del área húmeda: 3300, 3400. 3600, 3700 de SMCV SAA en

donde la limpieza con chorro abrasivo NO está permitida.

El procedimiento de trabajo podrá estar sujeto a cambios.

DOCUMENTOS DE REFERENCIA

NORMAS TÉCNICAS

SSPC-PA1 Pintado de acero para taller, campo y mantenimiento.

SSPC-PA2 Medición de espesores de película seca.

SSPC-SP1 Limpieza con solvente

SSPC-SP2 Limpieza con herramientas manuales.

SSPC-SP3 Limpieza con herramientas mecanizadas.

SSPC-SP11 Limpieza con herramientas motrices grado al Metal Blanco.

ASTM E 337 – 02 Método Standard para la medición de humedad con un psicrómetro (medición de

temperaturas de bulbo seco y húmedo)

SSPC-GUIA 15 Métodos de Campo para la Extracción y Análisis de Sales Solubles en Sustratos de

Acero y Otros Sustratos No Porosos.

ASTM D 4285 Prueba de sequedad “Presencia de contaminantes en aire alimentado”

SSPC AB1 Especificación para abrasivos minerales y escoria.

SSPC-AB2 Especificación para abrasivos ferrosos reciclados.

SSPC-AB3 Especificación para abrasivos ferrosos metálicos.

ASTM D-4417 Método estándar para la medición en campo del perfil de rugosidad.

ASTM D-4414 Medición de espesores de película húmeda

ISO 8502-3 Evaluación de polvo en las superficies de acero preparadas para pintar (método de

cinta sensible a la presión).

Hojas Técnicas

Jet Zinc IR 600 Zinc Inorgánico reforzado.

Jet Pox 2000 Epóxico multipropósito de rápido secado.

Jetshield Poliuretano Alifático de alto sólidos.

PREPARACIÓN DE LA SUPERFICIE

ASPECTOS PREVIOS

Se realizará un hidrolavado a baja presión (2000- 3000 psi) antes de iniciar los trabajos de preparación de

superficie.

El área elegida para el inicio de los trabajos debe ser la de mayor altura y encapsulada para evitar la

contaminación de otras zonas de la Planta y de la contaminación del sistema a aplicar del ambiente

industrial durante su tiempo de curado. De esta manera se procederá con el resto de las zonas a trabajar

hasta completar el trabajo.

JET es una marca de

Revisión

Pág.

N° Fecha

PROCEDIMIENTO DE PINTADO

AREA HÚMEDA 3300/3400/3600/3700

MANTENIMIENTO CONCENTRADORA 00 27/09/2016 3 de 7

El abrasivo a usar debe ser compatible con los requerimientos de la norma SSPC-AB1/AB2/AB3, debiendo

ser:

o La conductividad menor a 1000 S/cm.

o Libre de humedad.

o Libre de restos de grasas o aceite

Esta etapa terminará cuando se alcance una superficie metálica libre de contaminantes visibles (grasa,

aceite, combustible), contaminantes no visibles (sales) y la superficie preparada deberá alcanzar una

limpieza similar a la norma SSPC-SP11 “Limpieza con herramientas motrices grado metal blanco”. Este

grado de limpieza en la superficie se alcanza cuando al ser evaluada sin magnificación, no tolera presencia

de impurezas, retirando todo material extraño del acero (óxido, pintura antigua, escama de laminación u

otros). Esta limpieza se realizará en zonas puntuales con corrosión.

El aire comprimido a usar debe encontrarse libre de contaminantes (agua y aceite), evaluado bajo la norma

ASTM D4285.

Para zonas de díficil acceso por diseño, se usaran herramientas manuales o de poder que permitan alcanzar

el grado de limpieza descrito. Estas herramientas pueden ser pistola de agujas (Needle Gun), amoladoras

discos non-woven, amoladoras con discos de esmeril, escobillas de copa, bristle, roto peen, pistolas de

aguja o similares.

Para acondicionar la pintura antigua bien adherida se usará una preparación de superficie con herramientas

manuales y motrices según norma SSPC – SP2 y SSPC –SP3. Los bordes de la pintura remanente deberán

chaflanarse con lija y/o esponjas abrasivas.

También se usará detergente industrial biodegradable y trapo humedecido en agua potable.

La concentración de cloruros sobre la superficie preparada y entre capas de pintura aplicada debe ser menor

a 30 ppm, determinada con el método de extracción de sales Swabbing y prueba de cloruros Quantab. En

caso de que esta concentración sea mayor se deberá considerar el lavado e incluso entre capas de pintura

para eliminar sales.

La duración de esta etapa dependerá de la cantidad de equipos y disponibilidad.

Se debe realizar evaluaciones periódicas a los equipos de preparación de superficie.

EJECUCIÓN

1RA ETAPA - REMOCIÓN DE CONTAMINANTES (SUCIEDAD, GRASA Y SALES).

En caso de encontrarse grasa o combustible impregnado, este se debe remover con espátula u otra

herramienta antes del lavado.

De encontrarse la superficie contaminada con aceite o grasa superficial, deberá lavarse con agua y

detergente industrial biodegradable.

Lave la superficie con agua a baja presión (2000 – 3000 psi) para la remoción de concentrado y sales. Esta

etapa concluirá cuando el pH de la superficie sea medido y este en un rango entre 6 – 7 para lo cual se

deberá considerar un agente neutralizador y cuando se verifique que la superficie tiene menos de 30 ppm

de iones cloruro.

La superficie debería estar libre de defectos de construcción como: salpicadura de soldadura, porosidad,

rebabas, filos cortantes entre otros eliminados mediante limpieza manual mecánica y motriz (según norma

SSPC-SP2, SSPC-SP3).

JET es una marca de

Revisión

Pág.

N° Fecha

PROCEDIMIENTO DE PINTADO

AREA HÚMEDA 3300/3400/3600/3700

MANTENIMIENTO CONCENTRADORA 00 27/09/2016 4 de 7

2DA ETAPA – EVALUACIÓN DE LA ADHESIÓN DE LA PINTURA REMANENTE

Evaluar la adhesión de la pintura antigua (epóxico) para su permanencia o remoción total. La adhesión se

considerara buena si se obtienen valores de 8 – 10 mediante la prueba de adherencia por el método del

corte según norma ASTM D 6677.

Las zonas con mala adhesión deben delimitarse para su preparación de superficie.

En el caso del inorgánico rico en zinc (Dimetcote 9) la evaluación del grado de adherencia debe alcanzar

valores de 6 – 10 según norma ASTM D-6677 y los espesores de película seca deben ser mayores a 2 mils,

si estos espesores son menores, el inorgánico rico en zinc ( Dimetcote 9) ha perdido durabilidad y eficiencia

durante la puesta en servicio de los elementos y se debe remover en su totalidad.

Las zonas con mala adhesión deben delimitarse para su preparación de superficie.

3RA ETAPA – PREPARACIÓN DE LAS SUPERFICIES CON CORROSIÓN Y PINTURA MAL ADHERIDA.

Mediante picotas o cinceles remueva las costras de corrosión, según lo especificado en la norma SSPC-

SP2 y/o SP3

Mediante el empleo de equipos motrices preparar la superficie metálica hasta obtener el grado metal blanco

según la norma SSPC-SP11, en las zonas con corrosión. La superficie preparada no debe tener residuo de

material extraño (óxido ó pintura mal adherida).

Se debe verificar la buena adhesión de la pintura remanente mediante el espátulado de los bordes. Luego,

los bordes de la pintura remanente deben de chaflanarse con lija No. 80 o con herramientas mecanizadas.

Durante esta etapa también se eliminaran restos de soldadura, restos de montaje y filos cortantes que

puedan existir.

4TA ETAPA – PREPARACIÓN DE LAS SUPERFICIES CON PINTURA ANTIGUA BIEN ADHERIDA

En las zonas con pintura antigua se debe realizar una limpieza con herramientas manuales según SSPC –

SP2 (lijado uniforme de la superficie) generando una superficie áspera para el anclaje de la nueva capa

general del recubrimiento.

Durante esta etapa también se deberá eliminar todo contaminante impregnado, chorreaduras u otro defecto

de aplicación que pueda existir.

5TA ETAPA – POST LIMPIEZA DE PREPARACIÓN DE SUPERFICIE

Mediante el empleo de aire comprimido (seco y limpio) y ayudados con escobillones de cerdas duras

limpios y trapo humedecido en diluyente, según sea el caso, se debe remover todo residuo de abrasivo y

polvo remanente de la preparación de superficie.

6TA ETAPA - PREPARACIÓN Y LIMPIEZA ENTRE CAPAS DEL SISTEMA

Durante esta etapa se volverán a eliminar todo contaminante visible, defecto de aplicación presente en la

capa del imprimante y/o las demás capas del sistema, realizando un lijado uniforme (lija No 100) sobre toda

la superficie para eliminar todo elemento suelto como suciedad o esprayado en seco de las capas del

sistema, posteriormente limpiar con trapo y solvente.

De ser necesario, en caso de existir contaminación, se deberá realizar un lavado entre capas para eliminar

contaminantes.

El pH deberá medirse entre cada capa del sistema aplicar.

JET es una marca de

Revisión

Pág.

N° Fecha

PROCEDIMIENTO DE PINTADO

AREA HÚMEDA 3300/3400/3600/3700

MANTENIMIENTO CONCENTRADORA 00 27/09/2016 5 de 7

APLICACIÓN DE PINTURA Y CURADO

ASPECTOS PREVIOS

DEL PERSONAL ENCARGADO

Todo el personal encargado de la realización de los trabajos deberá presentar la experiencia suficiente.

El contratista debe contar con los equipos de medición de condiciones ambientales (psicrómetro y

termómetro de superficie), medidor de espesor húmedo y medidor de espesores de película seca los cuales

deben estar debidamente calibrado y en buenas condiciones.

DE LAS CONDICIONES AMBIENTALES

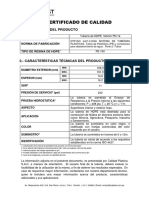

Las condiciones ambientales para los productos son las siguientes:

TEMPERATURA SUPERFICIAL

PRODUCTO % HUMEDAD RELATIVA

MINIMA MAXIMA

Jet Zinc IR 600 0°C 60 °C < 85 %

Jet Pox 2000 6 °C 49 °C < 85 %

Jetshield 4 °C 50 °C < 85 %

(*)La temperatura de la superficie debe ser 3°C mayor que el punto de rocío.

PREPARACIÓN DE LA PINTURA

Verifique que se disponga de todos los componentes. Homogenice cada componente por separado previo a

la mezcla. Use un agitador neumático o eléctrico a prueba de explosión.

Vierta la resina en un envase limpio y luego el catalizador.

Mezcle totalmente los dos componentes usando el agitador.

Para facilitar la aplicación agregue disolvente según indique hoja técnica para cada producto, la cantidad de

dilución podrá variar dependiendo de las condiciones de aplicación y solo se requiere para facilitar la

aplicación, filtre la mezcla usando una malla 30.

Aplique la pintura preparada antes de sobrepasar su tiempo de vida útil, según se detalla su hoja técnica.

PLAN DE PINTADO

REPINTADO

Espesor (mils ) Diámetro Tiempo de

@`21°C % diluyente

Capa Producto y Color boquilla vida útil

Húmedo Seco Mínimo Máximo

Parcial

Brocha/ 25% 8 horas a 21º

(touch Jet Zinc IR 600 5.0 3.0 1.5 hrs 3 meses

Equipo Jet ecopoxy 90 C

up)

Stripe 12.5 1 hora

Jet Pox 2000 -- -- 3 horas 30 días brocha

Coat Jet Ecopoxy 90 a 21 °C

30 días(*) 0.017” 12.5 1 hora

1era. Jet Pox 2000 8.0 6.0 3 horas

7 días (**) 0.023” Jet Ecopoxy 90 a 21 °C

0.019“ 12.5% 2 horas

2da. Jetshield 5.0 3.0 8 horas 7 días

0.021” Jet Ecopol a 25°C

* Tiempo de repintabilidad del Jet Pox 2000 consigo mismo

**Tiempo de repintabilidad del Jet Pox 2000 con acabado Jetshield

Los consumos de pintura son aproximados y se ajustarán a los rendimientos reales durante el

pintado, que están en función de la rugosidad de la superficie, método y técnica de aplicación.

JET es una marca de

Revisión

Pág.

N° Fecha

PROCEDIMIENTO DE PINTADO

AREA HÚMEDA 3300/3400/3600/3700

MANTENIMIENTO CONCENTRADORA 00 27/09/2016 6 de 7

Los tiempos de repintado y secado serán afectados por la temperatura ambiente propia del lugar

de trabajo.

El tipo de boquillas podrá variar según sean las condiciones de campo.

Una vez mezclado los productos y cuando pase el tiempo de vida útil, dicha mezcla no podrá ser usada

nuevamente y deberá ser desechada.

.

EJECUCIÓN

1ra etapa – Aplicación de la capa parcial (TOUCH UP) con JET ZINC IR 600

Sobre la superficie preparada (limpieza con herramientas motrices grado metal blanco, según SSPC –

SP11) y si las condiciones ambientales son favorables (Temperatura de superficie encima de los 3°C sobre

el punto de rocío y la humedad relativa menor a 90%), aplique con brocha y/o con el método de aplicación

indicado en la hoja técnica de producto el imprimante Jet Zinc IR 600 a 3.0 mils seco.

A las 6 horas mida los espesores de película seca, en las zonas en donde se alcanzó la preparación de

superficie hasta el sustrato, según la norma SSPC – PA2, el espesor seco debe encontrase entre los 2.4

mils mínimo y 3.6 máximo, promedio 3.0 mils, en caso de no alcanzar el espesor especificado aplicar una

capa adicional de Jet Zinc IR 600 previo lijado y limpieza con trapo humedecido en diluyente.

2da etapa –Stripe Coat – Cordoneo (*) con JET POX 2000

Sobre la superficie limpia, seca y si las condiciones ambiéntales son favorables aplique con brocha

una capa de Jet Pox 2000 en las zonas de difícil acceso, filos, depresiones, ángulos, placas base y

cordones de soldadura entre otras.

(*) Para la aplicación de los resanes, cordoneo y para el pintado de las zonas de difícil acceso se usarán brochas de

nylon.

3ra etapa – Aplicación de la primera capa general con JET POX 2000

Sobre la superficie preparada (zonas aplicadas con Jet Zinc IR 600 y pintura antigua en buen estado y lijada

de manera uniforme) y si las condiciones ambientales son favorables (Temperatura de superficie encima de

los 3°C sobre el punto de rocío y la humedad relativa menor a 85%) aplique con equipo (según lo indicado

en la hoja técnica del producto) la capa general del Jet Pox 2000 a 6 mils seco (8.0 mils húmedo).

Entre 3 a 5 horas (21°C) mida los espesores de película seca, en las zonas retocadas, según la norma

SSPC –PA2, el espesor seco debe encontrarse entre 7.2 mils mínimo y 10.8 máximo, promedio 9.0 mils.

En esta etapa, en caso de encontrarse algún defecto (pinholes, cráteres, etc), deberán ser rectificados

mediante un lijado puntual y resane con el epóxico correspondiente.

Si no se alcanza el espesor especificado, aplique una capa adicional previo lijado de la superficie y limpieza

con trapo humedecido en diluyente. Tener en cuenta que el tiempo de repintado máximo entre capas de este

producto es de 30 días y 7 días con el acabado Jetshield.

Nota: para verificar que se aplique el espesor de película seca del producto se realizará una medición del

espesor de película seca de la pintura antigua, la cual será restada del espesor de película seca obtenido de

la capa aplicada con Jet Pox 2000 . Teniendo como espesores de película seca final el espesor de 6 mils en

las zonas con pintura antigua.

JET es una marca de

Revisión

Pág.

N° Fecha

PROCEDIMIENTO DE PINTADO

AREA HÚMEDA 3300/3400/3600/3700

MANTENIMIENTO CONCENTRADORA 00 27/09/2016 7 de 7

4ta etapa – Aplicación de la capa general de Acabado con JETSHIELD

Sobre la superficie preparada y si las condiciones ambientales son favorables, aplique con equipo (según lo

indicado en la hoja técnica del producto) una capa uniforme del poliuretano Jetshield a 3 mils seco (5.0

mils húmedo).

Verificar que no existan zonas sin cubrir ni defectos de aplicación como descolgamientos, piel de naranja,

poros.

Entre 12 y 16 horas (21°C) horas de secado mida los espesores de película seca en las zonas retocadas,

según la norma SSPC-PA2, el espesor seco debe variar entre 9.6 mils mínimo y 14.4 mils máximo, 12.0

mils promedio. Si no se alcanza el espesor mínimo aplique una capa adicional de Jetshield.

Se debe tener cuidado con el tiempo máximo de repintado de la pintura (7 días según lo indica la hoja

técnica del producto a 21 ºC).

Todo defecto de aplicación encontrado en esta capa deberá ser resanado. Los retoques o rectificación de

espesores podrán originar una pequeña variación de tonalidad en las zonas retocadas.

Nota: para verificar que se aplique el espesor de película seca del producto se realizará una medición del

espesor de película seca de la pintura antigua, la cual será restada del espesor de película seca obtenido de

la capa aplicada con Jet Pox 2000 y Jetshield . Teniendo como espesores de película seca final el espesor

de 9 mils en las zonas con pintura antigua.

Después de 7 días (21°C) el sistema alcanzará el curado y todas sus propiedades físico – químicas y podrá

ser puesto en servicio.

JET es una marca de

También podría gustarte

- Procedimiento de ArenadoDocumento13 páginasProcedimiento de ArenadoVelrys100% (2)

- Procedimiento PintadoDocumento11 páginasProcedimiento PintadoMoisés Antonio Quinto LeónAún no hay calificaciones

- Pintado de vehículos por difuminado. TMVL0509De EverandPintado de vehículos por difuminado. TMVL0509Calificación: 5 de 5 estrellas5/5 (1)

- Procedimiento de Resane de Pintura Según SSPCDocumento6 páginasProcedimiento de Resane de Pintura Según SSPCJoni FdAún no hay calificaciones

- QromaDocumento7 páginasQromaLuis Enrique Roman Salazar100% (1)

- Técnicas básicas de preparación de superficies. TMVL0109De EverandTécnicas básicas de preparación de superficies. TMVL0109Aún no hay calificaciones

- 04 Procedimiento Limpieza y Pintura de Tuberia 10 Pulgadas SCH 50 - Consorcion Santa RosaDocumento13 páginas04 Procedimiento Limpieza y Pintura de Tuberia 10 Pulgadas SCH 50 - Consorcion Santa RosaJuan Bautista Rojas VillegasAún no hay calificaciones

- Limpieza y Pintura Estructura MetalicaDocumento6 páginasLimpieza y Pintura Estructura MetalicaNicolás Vera Macías100% (1)

- Procedimiento de Pintado de Mina Shauindo CasalDocumento15 páginasProcedimiento de Pintado de Mina Shauindo CasalJulio HuancaAún no hay calificaciones

- Procedimiento de Pintura ECA (Revisado)Documento21 páginasProcedimiento de Pintura ECA (Revisado)Debye101Aún no hay calificaciones

- Procedimiento de resane de tuberías y estructuras metálicasDocumento5 páginasProcedimiento de resane de tuberías y estructuras metálicasNilton LuisAún no hay calificaciones

- ACTA DE PRESTAMO EquiposDocumento2 páginasACTA DE PRESTAMO Equiposherbert yupanqui portal100% (1)

- Procedimiento de Aplicación de Pintura en Sala EléctricaDocumento7 páginasProcedimiento de Aplicación de Pintura en Sala EléctricaAngel Vilchez100% (1)

- Procedimiento Pintado Estructuras CinamarDocumento5 páginasProcedimiento Pintado Estructuras Cinamarkensou_46Aún no hay calificaciones

- Procedimiento de Arenado y Pintado de EstructuraDocumento11 páginasProcedimiento de Arenado y Pintado de Estructurastintaya1100% (1)

- Jardines VerticalesDocumento44 páginasJardines VerticalesDAV67% (3)

- Pintado tanque agua saladaDocumento9 páginasPintado tanque agua saladaEDUARDOAún no hay calificaciones

- Edegel Tanque Diesel Procedimiento Pintado Exterior Rev 1 0604 LeDocumento8 páginasEdegel Tanque Diesel Procedimiento Pintado Exterior Rev 1 0604 LeManuel Ruben Espinoza CarranzaAún no hay calificaciones

- Procedimiento de TrabajoDocumento9 páginasProcedimiento de TrabajoOliver Montaño100% (1)

- Pintado de tuberías contra incendiosDocumento12 páginasPintado de tuberías contra incendiosLENINROMEROH4168Aún no hay calificaciones

- Procedimiento de PinturaDocumento7 páginasProcedimiento de Pinturasan_lhimAún no hay calificaciones

- Informe de Consitencia-MamahuajeDocumento6 páginasInforme de Consitencia-MamahuajeYAQUELINE ESPINOZA PEDROSOAún no hay calificaciones

- Pisos Sala Electrica-Procedimiento Trabajo-19062017-JeDocumento5 páginasPisos Sala Electrica-Procedimiento Trabajo-19062017-Jericardo cesar manrique jaegerAún no hay calificaciones

- Procedimiento Resane Exterior de Tuberías Rev ADocumento12 páginasProcedimiento Resane Exterior de Tuberías Rev APaolo Isumi Ripas LanzaAún no hay calificaciones

- Procedimiento de PintadoDocumento4 páginasProcedimiento de PintadoJaramjcAún no hay calificaciones

- Parcp-01 Procedimiento de Pintura - RennerDocumento11 páginasParcp-01 Procedimiento de Pintura - RennerDanfer De la CruzAún no hay calificaciones

- Apomazado y pulido de piedra natural. IEXD0108De EverandApomazado y pulido de piedra natural. IEXD0108Aún no hay calificaciones

- Hy 8Documento8 páginasHy 8Wilson Erney Gomez LozanoAún no hay calificaciones

- Tabla de Presión de Vapor de Agua Líquida y HieloDocumento2 páginasTabla de Presión de Vapor de Agua Líquida y HieloMeiser B. Gamboa100% (1)

- Procedimiento para Resane Exterior Tubería y EstructuraDocumento4 páginasProcedimiento para Resane Exterior Tubería y EstructuraNilton LuisAún no hay calificaciones

- Procedimiento Pintado Estructuras CinamarDocumento5 páginasProcedimiento Pintado Estructuras CinamarJaramjcAún no hay calificaciones

- Procedimiento de PintadoDocumento4 páginasProcedimiento de PintadoLeonardo Benites100% (1)

- 1.3 Procedimiento de PintadoDocumento7 páginas1.3 Procedimiento de PintadoRENEE ABAD ANTICONAAún no hay calificaciones

- SPCC Cuajone - Pintado Talleres Motores - Procedimiento de Trabajo - 12022015Documento8 páginasSPCC Cuajone - Pintado Talleres Motores - Procedimiento de Trabajo - 12022015Erika MartiAún no hay calificaciones

- Procedimiento Pintado Perfiles de Silos1Documento12 páginasProcedimiento Pintado Perfiles de Silos1martinAún no hay calificaciones

- Procedimiento Pintado Perfiles de Silos 2 PDFDocumento12 páginasProcedimiento Pintado Perfiles de Silos 2 PDFElvis Huamani CacchaAún no hay calificaciones

- G.R. La Libertad Ac&Sg Propin Tubería de Los Sifones 14092022 CADocumento8 páginasG.R. La Libertad Ac&Sg Propin Tubería de Los Sifones 14092022 CAMarcelo Robert Rojas VásquezAún no hay calificaciones

- Pt-061-21 - JSR - Procedimiento de Pintado de Estructuras Metalicas.Documento7 páginasPt-061-21 - JSR - Procedimiento de Pintado de Estructuras Metalicas.Josue AltamiranoAún no hay calificaciones

- Aceros Arequipa - Pintado Estructuras Nave - Procedimiento - 121009 - SC PDFDocumento9 páginasAceros Arequipa - Pintado Estructuras Nave - Procedimiento - 121009 - SC PDFVictor RaulAún no hay calificaciones

- Procedimiento de Resane - IMPALA TERMINALS - PMO3 INGS. CONSULT. SAC - Rev00Documento5 páginasProcedimiento de Resane - IMPALA TERMINALS - PMO3 INGS. CONSULT. SAC - Rev00Ingeniería PMOAún no hay calificaciones

- ACEROS AREQUIPA-MYR-PROPIN-PINTADO DE TUBERIAS-020224-MBDocumento7 páginasACEROS AREQUIPA-MYR-PROPIN-PINTADO DE TUBERIAS-020224-MBim20yearsoldAún no hay calificaciones

- Procedimiento Ponton TreneDocumento14 páginasProcedimiento Ponton TrenedandicitoAún no hay calificaciones

- Procedimiento PINTURADocumento3 páginasProcedimiento PINTURAjavierAún no hay calificaciones

- Abb-Silma Metals-Procedimiento de Aplicacion y Resanes-Marzo 2015Documento12 páginasAbb-Silma Metals-Procedimiento de Aplicacion y Resanes-Marzo 2015fbrando110591Aún no hay calificaciones

- Procedimiento de PinturaDocumento8 páginasProcedimiento de PinturaMilena MoreloAún no hay calificaciones

- Limpieza Pintura Estructura Metalica PDFDocumento6 páginasLimpieza Pintura Estructura Metalica PDFDiego Alonso Quispe CusiAún no hay calificaciones

- Funcidion - Pintado Exterior Tanque 290 - Procedimiento de Trabajo - 2612...Documento6 páginasFuncidion - Pintado Exterior Tanque 290 - Procedimiento de Trabajo - 2612...Quantis PeruAún no hay calificaciones

- 1.-Procedimiento de Aplicacion Bases de TransformadoresDocumento7 páginas1.-Procedimiento de Aplicacion Bases de TransformadoresDaniel Callomamani LeonAún no hay calificaciones

- Procedimiento de sandblasting y pintura para reactorDocumento15 páginasProcedimiento de sandblasting y pintura para reactorGerman Gabriel BohorquezAún no hay calificaciones

- Sstaq-Po-085 Procedimiento de Pintura V.2Documento8 páginasSstaq-Po-085 Procedimiento de Pintura V.2calidad mmtAún no hay calificaciones

- Procedimiento de Pintura Rev 0Documento6 páginasProcedimiento de Pintura Rev 0Brayan DiazAún no hay calificaciones

- Procedimiento de PinturaDocumento4 páginasProcedimiento de Pinturacbenavidesm15Aún no hay calificaciones

- Procedimiento de Limpieza y Pintado de Eemm Carpinteria.Documento5 páginasProcedimiento de Limpieza y Pintado de Eemm Carpinteria.juan manuelAún no hay calificaciones

- Procedimiento de PintadoDocumento8 páginasProcedimiento de PintadoAlex Oscar67% (3)

- ES - PO - VA - 140. Pintado de Estructuras MetalicasDocumento10 páginasES - PO - VA - 140. Pintado de Estructuras MetalicasluisAún no hay calificaciones

- Procedimiento Pintado Minera Solexport ApumayoDocumento10 páginasProcedimiento Pintado Minera Solexport ApumayoGLP LIMAAún no hay calificaciones

- Bmc14081-Mec-po-003 Procedimiento Operativo de Limpieza Con Chorro AbrasivoDocumento6 páginasBmc14081-Mec-po-003 Procedimiento Operativo de Limpieza Con Chorro AbrasivoKarla VelascoAún no hay calificaciones

- SCO-36 Arenado y PinturaDocumento12 páginasSCO-36 Arenado y PinturaAnonymous nxfFHG32kAún no hay calificaciones

- Graña-Fga-Centro Civico-Procedimiento Taller-Rev 0-120609-CRDocumento7 páginasGraña-Fga-Centro Civico-Procedimiento Taller-Rev 0-120609-CRclaudio perez prietoAún no hay calificaciones

- Mtc-Casa-Mantenimiento de Puentes-Procedimiento de Pintado-280610-JpDocumento9 páginasMtc-Casa-Mantenimiento de Puentes-Procedimiento de Pintado-280610-JpKevin GonzalesAún no hay calificaciones

- Industrial Paint Surface Preparation MethodsDocumento4 páginasIndustrial Paint Surface Preparation MethodsEd GonzalesAún no hay calificaciones

- Preparacion de SupeficiesDocumento91 páginasPreparacion de Supeficiesep915197100% (1)

- Capacitación Pesquera CFG Invesment Mantenimiento de Planta MalabrigoDocumento55 páginasCapacitación Pesquera CFG Invesment Mantenimiento de Planta MalabrigoElmer Gue100% (1)

- Avance obra ampliación Toquepala 4Documento19 páginasAvance obra ampliación Toquepala 4Alvaro Iparraguirre NavarroAún no hay calificaciones

- SPCC Patio Puerto - Pintado Exterior Plataforma y Vagon Hopper - Proced...Documento5 páginasSPCC Patio Puerto - Pintado Exterior Plataforma y Vagon Hopper - Proced...Quantis PeruAún no hay calificaciones

- 1.1 Tabla resistencia quimica tuboplusDocumento4 páginas1.1 Tabla resistencia quimica tuboplusluis EscobedoAún no hay calificaciones

- 1. Certificado de Calidad de TuberìaDocumento1 página1. Certificado de Calidad de Tuberìaluis EscobedoAún no hay calificaciones

- SSK040 Tema1-2 v1Documento20 páginasSSK040 Tema1-2 v1luis EscobedoAún no hay calificaciones

- Ms Project - Gestión de TiempoDocumento88 páginasMs Project - Gestión de Tiempoluis EscobedoAún no hay calificaciones

- SSK040 Tema1-5 v1Documento19 páginasSSK040 Tema1-5 v1luis EscobedoAún no hay calificaciones

- CRN1 8Documento5 páginasCRN1 8luis EscobedoAún no hay calificaciones

- CRN1 8Documento5 páginasCRN1 8luis EscobedoAún no hay calificaciones

- Certificado Tanque 3.5535.1Documento34 páginasCertificado Tanque 3.5535.1luis EscobedoAún no hay calificaciones

- CRN - 3 6 - A FGJ G e HqqeDocumento8 páginasCRN - 3 6 - A FGJ G e Hqqeluis EscobedoAún no hay calificaciones

- Anexo 13 - ET-I790118016-0375PJI0200-R0 - RECUBRIMIENTO DE ESTRUCTURASDocumento14 páginasAnexo 13 - ET-I790118016-0375PJI0200-R0 - RECUBRIMIENTO DE ESTRUCTURASluis EscobedoAún no hay calificaciones

- 5800 GNPDocumento16 páginas5800 GNPEddo CarrionAún no hay calificaciones

- Micro AirDocumento6 páginasMicro AirElisabethJohanaRamirezOyarceAún no hay calificaciones

- MEMORIA de CALCULO Poblacion y CaudalesDocumento3 páginasMEMORIA de CALCULO Poblacion y Caudalesmayo1680Aún no hay calificaciones

- Agua Fria TRABAJO INVESTIGACION #2Documento27 páginasAgua Fria TRABAJO INVESTIGACION #2Nila ClarosAún no hay calificaciones

- Mapa Conceptual 2-ModelDocumento1 páginaMapa Conceptual 2-ModelDarling Aldair Hinostroza DavilaAún no hay calificaciones

- Breve Resumen Historia de La Ciudad de El TigreDocumento11 páginasBreve Resumen Historia de La Ciudad de El TigreRicardo CabreraAún no hay calificaciones

- UPA Instalación 1.1Documento5 páginasUPA Instalación 1.1AP JCAún no hay calificaciones

- Propiedades Molares ParcialesDocumento17 páginasPropiedades Molares ParcialesDaisy ChannelsAún no hay calificaciones

- 2.3 Fase de Diagnostico - Rio Guatiquia Cobertura y Uso Del SueloDocumento101 páginas2.3 Fase de Diagnostico - Rio Guatiquia Cobertura y Uso Del SueloDaniela Alejandra Gutierrez Vanegas100% (1)

- Proceso de Obtencion de Licencia Ambiental-1Documento17 páginasProceso de Obtencion de Licencia Ambiental-1Edvin Tacam100% (1)

- Verderías Eduardo GaleanoDocumento12 páginasVerderías Eduardo GaleanoGabriela CorajuríaAún no hay calificaciones

- Informe de Compatibilidad de Obra (18705)Documento12 páginasInforme de Compatibilidad de Obra (18705)Euder LeandroAún no hay calificaciones

- Toxicologia Afm1Documento16 páginasToxicologia Afm1chindy0508Aún no hay calificaciones

- Tanque de CargaDocumento5 páginasTanque de CargaLuis Miguel GarcíaAún no hay calificaciones

- Importancia de la hidrología y el ciclo hidrológicoDocumento17 páginasImportancia de la hidrología y el ciclo hidrológicoJoseph PçAún no hay calificaciones

- Majes Siguas El Conflicto Por El AguaDocumento3 páginasMajes Siguas El Conflicto Por El AguaXimenaAún no hay calificaciones

- Tarea 1-Equilibriode Fases MonocomponenteDocumento2 páginasTarea 1-Equilibriode Fases MonocomponenteMaite Roque CastroAún no hay calificaciones

- CamarónDocumento5 páginasCamarónOscar PiguaveAún no hay calificaciones

- Métodos Volumétricos para Determinar La Dureza Del AguaDocumento6 páginasMétodos Volumétricos para Determinar La Dureza Del AguaAlex valdezAún no hay calificaciones

- Lago Enriquillo, el humedal más valorado de RDDocumento22 páginasLago Enriquillo, el humedal más valorado de RDJohn Hector ValdezAún no hay calificaciones

- Contaminacion Del Rio PiuraDocumento10 páginasContaminacion Del Rio PiuraRoberto Carlos Cordova NamucheAún no hay calificaciones

- Tratamiento de AguasDocumento3 páginasTratamiento de AguasmariaAún no hay calificaciones

- Unidad Hidrografica Peru Ana PDFDocumento105 páginasUnidad Hidrografica Peru Ana PDFRenato Gamboa100% (1)

- Epp y Epra B-115Documento27 páginasEpp y Epra B-115SENSEIAún no hay calificaciones

- Vulcanismo Submarino 1Documento6 páginasVulcanismo Submarino 1grover saul100% (1)

- Lineamientos para El Diseño de Rastros y Mataderos PDFDocumento54 páginasLineamientos para El Diseño de Rastros y Mataderos PDFKenner Jhim Tapahuasco Rojas100% (1)

- Instalación de desagüe en avenidas de San Agustín de CajasDocumento46 páginasInstalación de desagüe en avenidas de San Agustín de CajasMARIO VIVANCOAún no hay calificaciones