Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Procedimiento Gammagrafia Api STD 1104 Asme B31.3 2021

Cargado por

Tania Colque AvendañoTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Procedimiento Gammagrafia Api STD 1104 Asme B31.3 2021

Cargado por

Tania Colque AvendañoCopyright:

Formatos disponibles

Procedimiento ENSAYO POR GAMMAGRAFIA

Operativo

API STD 1104 Y ASME B31.3

COD. RAD-04 Fecha 19-octubre-2021 Revisión: 3

1. OBJETIVO

Detallar un procedimiento para ensayo por Gammagrafía de los cordones de soldadura de

juntas a tope, pertenecientes a líneas presurizadas de conducción de fluidos, hidrocarburos

líquidos, gaseosos y multifásicos, a efectos de determinar la calidad de dichas soldaduras de

acuerdo con los requerimientos de la evaluación de los defectos existentes según la Norma

ASME B31.3 y API Std 1104 para su aceptación o rechazo.

2. APLICACIÓN

El presente documento es aplicable a todas las soldaduras circunferenciales de línea e

instalaciones superficiales que realice la Empresa que se hayan diseñado según los

Estándares ASME B31.3, ASME B31.4 y ASME B31.8.

3. DEFINICONES Y ABREVIATURAS

IBTEN: Instituto Boliviano de Ciencia y Tecnología Nuclear.

4. RESPONSABILIDADES

Jefe Operativo: Hacer revisar cada vez que se vea conveniente el presente procedimiento

con un NDT Nivel III y monitorear el cumplimiento de lo establecido en este procedimiento.

Radiólogo: Hacer cumplir lo establecido en este procedimiento.

Fiscal o Cliente: Realizar las inspecciones y verificaciones establecidas en este

procedimiento.

El radiólogo sea Nivel I o Nivel II, estará a cargo de la operación del equipo en lo que respecta

a:

➢ Ejecución del ensayo (técnica de exposición y procesado de películas)

➢ Control de la protección a la radiación con su licencia respectiva emitida por IBTEN

➢ Interpretación y evaluación de las películas radiográficas

➢ Información de los resultados en reporte normalizado.

El personal será:

Un Radiólogo Nivel I y II calificados y certificados para la exposición y procesado de las

películas, interpretación-evaluación de resultados y emisión de informes.

Este documento es propiedad de SOLINPET Página 2: de 27

Procedimiento ENSAYO POR GAMMAGRAFIA

Operativo

API STD 1104 Y ASME B31.3

COD. RAD-04 Fecha 19-octubre-2021 Revisión: 3

5. EQUIPO Y ACCESORIOS

5.1 Mano de Obra

Radiólogo Nivel I y II calificados y certificados

Ayudante

5.2 Equipos

Equipo porta fuente (Proyector).

Telemando y cables guía de salida en buenas condiciones.

Números de plomo para identificación de películas.

Densitómetro electrónico (calibrado con tirilla de densidades).

Penetrámetro (IQI de alambre)

Negatoscopio (con control de variación de iluminación)

Detector de Radiación (Geiger, de lectura directa y TLD calibrados por el IBTEN)

5.3 Procedimiento.

5.3.1 Material a inspeccionar

La inspección se realizará sobre cordones circunferenciales soldados de tubería de acero al

carbono. La inspección radiográfica está dirigida a la posible presencia de discontinuidades

internas de la soldadura, que no son posibles ser detectadas a la vista del ojo desnudo. Esto

significa que la inspección visual de la soldadura precede al ensayo radiográfico.

5.3.2 Tipo de fuente

En todos los casos se utilizará como emisor la radiación ionizante, radiación Gamma por

medio del radioisótopo de Ir-192, de máxima actividad de acuerdo a la capacidad del

proyector, la cual deberá tener su respectiva tabla de decaimiento emitida por fabricante. (La

radiación Gamma emite a la vez beta electrones, los cuales deben tenerse en cuenta en áreas

con detectores sensibles a la interacción con electrones, que pueden activar alarmas

inadvertidamente). Las fuentes de Ir-192 poseen un número de serie en colilla de conexión al

telemando que puede ser verificada con la identificación proveniente de la carta de

decaimiento.

El equipo porta fuente (PROYECTOR) será el Modelo SPEC.

5.3.3 Tipo de película

Se utilizará película del tipo industrial, de acuerdo a la Norma ASTM E1815 Grupo I (para el

caso de Agfa le corresponden D3, D4 y de Kodak /200, Mx 125). Son películas con pantalla

de plomo integrales. Es posible emplear película Grupo II (Agfa D7), siempre que se

Este documento es propiedad de SOLINPET Página 3: de 27

Procedimiento ENSAYO POR GAMMAGRAFIA

Operativo

API STD 1104 Y ASME B31.3

COD. RAD-04 Fecha 19-octubre-2021 Revisión: 3

demuestre la visibilidad del alambre esencial claramente. El ancho depende del ancho de la

soldadura (espesor de la tubería), usualmente es de 70mm, pero cuando los espesores son

de más de ½“ se recomienda usar anchos de 100mm.

5.3.4 Longitud de las películas

La longitud necesaria de las películas radiográficas para las exposiciones externas (PDVS),

será igual al desarrollo externo de la junta circunferencial dividida entre tres o cuatro, más un

traslape mínimo de 25mm a cada lado de cada una de las placas. Para tuberías con espesores

delgados respecto al diámetro exterior cubrir el área soldada circunferencial, para espesores

gruesos respecto del diámetro exterior (espesores mayores a 3/8“y diámetros a partir de

4”NPS) se deben considerar 4 películas debido a que el espesor en los extremos genera

distorsión de imagen en esta área de evaluación y puede conducir a rechazo de discontinuidad

por alargamiento de la imagen real evaluada.

En el caso de ensayar soldaduras de tubería menores de 3”NPS (diámetro nominal), se

emplearan las técnicas pared doble-vista doble (PDVD), sea la técnica elíptica (2 películas

desfasadas 90º una de otra y de 8” de longitud de película mínimo) o la superpuesta (3

películas desfasadas una de otra 60º y también 8” de longitud de película cada una,

generalmente usada donde no es posible girar la fuente 90º en zonas de bridas u otros

lugares). Las reparaciones serán tomadas con el mínimo tamaño de placa que se utilizó para

la toma original y situada en el mismo lugar, utilizando la cantidad de placas que sea necesaria

para cubrir completamente el sector donde se realizó la reparación.

5.3.5 Terminación superficial de los cordones

Las juntas serán gammagrafiadas después que estas han sido aceptadas por la inspección

visual efectuada por el Inspector de Soldadura, el mismo que dejará en el tubo la identificación

clara de la junta.

La tubería debe estar ubicada como mínimo a 500 mm del piso. Se colocará una letra “B” 12.5

mm (½”) de plomo en el lado posterior de la película durante la exposición con el fin de detectar

radiación retrodispersa cuando sea requerida verificar la existencia de radiación dispersa, que

debe ser eliminada empleando protectores adicionales de pantalla de Pb.

5.3.6 Técnicas de exposición

➢ En Prefabricados de conexiones, Líneas, Empalmes y Reparaciones: Exposición

pared simple y evaluación imagen simple (PSVS) o Exposición pared doble y

evaluación imagen simple (PDVD).

Este documento es propiedad de SOLINPET Página 4: de 27

Procedimiento ENSAYO POR GAMMAGRAFIA

Operativo

API STD 1104 Y ASME B31.3

COD. RAD-04 Fecha 19-octubre-2021 Revisión: 3

En diámetro menores a 3”NPS: Exposición panorámica pared doble y evaluación doble

imagen (PDVD).

5.3.7.- Distancia fuente película (DFP)

Para todos los casos de tomas se verificará la distancia mínima fuente – película de acuerdo

con:

DFP= (Tamaño del foco x Espesor)

Penumbra Geométrica

Dónde:

• DFP es la mínima distancia en pulgadas

• Tamaño del foco se expresa en pulgadas

• Espesor de la soldadura se expresa en pulgadas

• La máxima penumbra geométrica será 0.020”

Este documento es propiedad de SOLINPET Página 5: de 27

Procedimiento ENSAYO POR GAMMAGRAFIA

Operativo

API STD 1104 Y ASME B31.3

COD. RAD-04 Fecha 19-octubre-2021 Revisión: 3

5.3.8 Descripción del marcado

Se utilizarán números de plomo con una altura máxima de 12 mm.

Paralelamente al eje de la soldadura, se colocará un cinturón con números de plomo fijos que

harán de coordenadas, con marcas cada 100 mm para referenciar la ubicación de las

discontinuidades en la imagen radiográfica, donde se marcará el “0” (cero) en la posición de

las 12 en punto (o donde el Nivel I marque convenientemente en la tubería) y cuyo avance

será en el sentido de flujo por convención, se marcará físicamente sobre la tubería como punto

de referencia e indicando el sentido de flujo. La imagen radiográfica de la soldadura deberá

ser tal, que ninguna identificación de letras y números de Pb invada la imagen de la soldadura,

debe existir un mínimo de 10 mm de distancia entre el borde de la soldadura y cualquier

imagen de identificación de los números y letras de Pb.

5.3.9 Rango de densidad y control

La densidad en la zona de interés no debe ser mayor a 4,0 H&D. ni menor de 1.8 H&D. La

medición podrá hacerse cualitativamente comparando visualmente el grado de

oscurecimiento de zonas de la película radiográfica y la proveniente de tirillas de densidades

(ASME T-234-1) o cuantitativamente midiéndolas con un densitómetro electrónico calibrado.

Si por razones de variación dimensional de la soldadura, existen variaciones muy localizadas

de densidad óptica en la imagen radiográfica, estas no deben ser menores a 1.5 H&D.

5.3.10 Indicadores de calidad de imagen (ICI)

Se utilizará penetrámetro de alambre según ASTM E747 (06 alambres) o ISO 1027 (07

alambres), los que se seleccionarán de acuerdo a la tabla 5 (ASTM E 747) y 6 (ISO 1027) de

la selección 11.1.5 de la Norma, basado en el espesor de la soldadura, considerando un

esfuerzo de acabado máximo de 1.5 mm (1/16”) y se empleará una laina de 1.5 mm (1/16”)

de espesor. Para propósitos de selección del ICI, el espesor de la soldadura será el espesor

promedio nominal de la tubería más la suma de los refuerzos internos y externo de la

soldadura (aprox. 1/8” mas como máximo). Los ICI serán colocados en el lado película para

las técnicas PSVS y PDVS, y en el lado fuente para las técnicas PDVD.

Se empleará un penetrámetro ubicado en el centro de la película si su longitud efectiva de

evaluación es menor a 5” de longitud, si es mayor deberá emplearse los ICIs uno en el centro

y otro situado a 1” de distancia de la marca de localización de la película que coincide con el

límite de área efectiva de evaluación de radiografía. De tratarse de una técnica PSVS con una

sola película alrededor de la junta circunferencial, se deberán colocar 4 ICIs a 90º uno del otro

en el lado película.

5.3.11 Identificación de la gammagrafía, siglas y significado

Los cordones serán identificados de acuerdo a nomenclatura que suministre la ubicación de

la junta soldada, el número de radiografía, la fecha de ejecución de la gammagrafía, el

proyecto, el contratista y el cliente, diámetro, espesor, códigos de soldadores (optativo).

Este documento es propiedad de SOLINPET Página 6: de 27

Procedimiento ENSAYO POR GAMMAGRAFIA

Operativo

API STD 1104 Y ASME B31.3

COD. RAD-04 Fecha 19-octubre-2021 Revisión: 3

Se numerará la costura gammagrafiada de la misma forma que indique el inspector de

soldadura las juntas soldadas, a efectos de correlacionar las dos producciones.

5.3.11.1

a) Proyecto: Por ejemplo: GRAVETAL

b) Numeración: Nº Km (para juntas radiografiadas en línea) y Nº DE JUNTA. Para junta

reparada se adiciona la letra “R” Para junta reconstruida (cortada) se adiciona la letra

“C” (aun cuando coincida el mismo número de junta)

c) Diámetro: Por ejemplo: 4”NPS

d) Espesor: Por ejemplo: 0.237” o Sch 40, Sch 80, etc.

e) Material: Por ejemplo: ASTM A 53 Gr. B

f) Fecha: Fecha de la Exposición.

5.3.12 Laboratorio de procesamiento de películas

El lugar designado para este fin debe contar al menos con las siguientes características:

• El almacenamiento de película sin exponer, debe poseer ambiente acondicionado con

condiciones que las mantenga adecuadamente almacenadas, protegidas de la

luminosidad, calor excesivo, vapores o posibles radiaciones. En caso de que esto no

sea cumplido o se deba verificar si las películas han sufrido daño antes de ser usadas,

se deberá procesar sin exponer una longitud de muestreo de la caja de películas, y

verificar su densidad que no sobrepase de 0.30 H&D, de sobrepasar este valor, la

película será descartada.

• El cuarto oscuro será protegido básicamente de la luminosidad externa y con el empleo

de luces de seguridad a base de filtros de longitudes de onda que impresionen la

emulsión de la película antes de revelado o recargue de chasises.

• El área de manejo de películas, pantallas y corte debe mantenerse limpia, existirá un

área seca separada al menos por 1 m de distancia del área húmeda.

5.3.12.1 Procesamiento de las películas (ASTM SE-94)

Las películas expuestas serán procesadas de acuerdo con las indicaciones de los

proveedores, a temperaturas no menores de 20º C, y por tiempos de acuerdo a las

indicaciones de los proveedores, a temperaturas no menores de 20ºC, y por tiempos de

acuerdo a las tablas de compensación de temperatura, provistas por el fabricante de los

químicos. La máxima potencia de las lámparas de seguridad empleadas será de 15 w a una

distancia de mínima de 1,2 m, realizándose una prueba inicial para evaluar su incidencia en

el proceso de revelado.

Cada baño será preparado en un recipiente individual (siempre con agua tratada) y de acuerdo

con las recomendaciones del fabricante.

Este documento es propiedad de SOLINPET Página 7: de 27

Procedimiento ENSAYO POR GAMMAGRAFIA

Operativo

API STD 1104 Y ASME B31.3

COD. RAD-04 Fecha 19-octubre-2021 Revisión: 3

5.3.12.2 Revelado

Durante 5 minutos a 20º C, con agitación intermitente para evitar la formación de burbujas. A

otras temperaturas del baño, se deben ajustar los tiempos de revelado.

5.3.12.3 Detenido

Serán lavadas en baño intermedio de agua, durante 1 min.

5.3.12.4 Fijado

Será fijado por un tiempo 3 veces mayor al utilizado en el revelado.

5.3.12.5 Lavado Final

Serán lavadas usando un líquido tipo Photo-Flo, por un periodo mínimo de 20 min. en agua

corriente.

5.3.12.6 Secado

En el equipo de línea el secado será en forma automática.

En los equipos móviles las películas procesadas serán escurridas y secadas en horno a una

temperatura no mayor a 40º C, tomando las precauciones adecuadas para evitar los depósitos

extraños sobre la superficie observable.

5.3.12.7 Colocación en sobres.

Las películas secas serán ordenadas en sobres de papel protector no higroscópico, por juntas

o individualmente. Las películas de juntas realizadas por la técnica PS/VS (Panorámica)

pueden ser guardadas enrolladas en tubos de dimensión apropiada.

5.3.13 Protección radiológica y procedimiento de emergencia.

Según el manual de mantenimiento y emergencia, se efectuaran las mediciones de radiación

sobre la base de no más de 20 mSv y se mantendrá bajo control la zona de operación con

cintas de seguridad y carteles de advertencia. Para más detalles ver el manual de protección

radiológica mostrado en el párrafo 5.4.1.1 de este procedimiento.

5.3.14 Registro de resultados

Se efectuará sobre el formulario adjunto, firmado por el radiólogo Nivel II responsable de la

interpretación.

5.3.15 Evaluación de las gammagrafías

La visualización de las placas será realizada con Negatoscopio de intensidad de luz regulable

(dimmer), suficiente para lograr intensidad que permita evaluar densidades de hasta 4.0 H&D.

El ambiente de evaluación no debe ser completamente oscuro, debe poseer una luz de fondo

tenue. Toda placa radiográfica debe estar libre de manchas e irregularidades del proceso q

puedan interferir con la imagen proveniente de discontinuidades reales.

Este documento es propiedad de SOLINPET Página 8: de 27

Procedimiento ENSAYO POR GAMMAGRAFIA

Operativo

API STD 1104 Y ASME B31.3

COD. RAD-04 Fecha 19-octubre-2021 Revisión: 3

5.3.16 Criterio de evaluación

Para los criterios de aceptación y rechazos de soldadura según ASME B31.4 y ASME B31.8

se aplicará lo indicado en el API Std 1104, para ASME B31.3 ver anexo II con los criterios de

aceptación y rechazo.

5.3.16.1 Criterio de API STD 1104

Los criterios de aceptación/rechazo para la línea principal son los establecidos en el API 1104

sección 9.3

I. Falta de penetración

la falta de penetración sin high-low (IP), es definida como la falta mental en la raíz. La falta de

penetración se considera inaceptable cuando:

a) La longitud de una indicación individual de (IP) sea mayor a 1 pulgada (25mm).

b) La suma de las indicaciones de (IP) en una longitud continua de 12 pulgadas de

soldadura exceda 1 pulgada;

c) La suma de las indicaciones de (IP) exceda el 8 % del total de la soldadura, si esta

es menos de 12 pulgadas de longitud.

Figura 1 – Falta de penetración

II. Falta de Penetración debido a desalineamiento (high-low) (IPD)

La penetración inadecuada debido a high – low (IPD) se debe a la condición que existe cuando

un lado de la raíz está expuesto (o decubierto) por que las juntas adyacentes de la tubería o

accesorios están desalineadas. No puede aceptarse este defecto (IPD) cuando una de las

siguientes condiciones está presente:

a) La longitud de una indicación continua individual de (IPD) excede de 2 pulgadas

(50mm).

b) La suma de las indicaciones de (IPD) en una longitud continua de 12 pulgadas de

una soldadura excede de 3 pulgadas (76,2mm).

Este documento es propiedad de SOLINPET Página 9: de 27

Procedimiento ENSAYO POR GAMMAGRAFIA

Operativo

API STD 1104 Y ASME B31.3

COD. RAD-04 Fecha 19-octubre-2021 Revisión: 3

Figura 2 – Falta de penetración debido a high-low

III. Falta de Fusión (IF) (Incomplete fusión – IF)

La fusión incompleta (IF) se define como una discontinuidad entre la soldadura y el metal base

que está abierta a la superficie. La fusión Incompleta cuando existe cualquiera de las

siguientes condiciones:

a) La longitud de una indicación individual de (IF) exceda de 1 pulgada.

b) La longitud sumada de (IF) en una soldadura continua de 12 pulgadas exceda de 1

pulgada (25mm);

c) La suma de las indicaciones de (IF) exceda de un 8 % de la longitud de la soldadura,

en cualquier soldadura menor de 12 pulgadas.

Figura 3 – Falta de fusión en la Raíz o en la parte exterior de la junta

Este documento es propiedad de SOLINPET Página 10: de 27

Procedimiento ENSAYO POR GAMMAGRAFIA

Operativo

API STD 1104 Y ASME B31.3

COD. RAD-04 Fecha 19-octubre-2021 Revisión: 3

IV. Fusión Incompleta debido a Traslape en Frío (IFD) (Incomplete Fusión due to cold Lap)

La fusión incompleta debido a junta fría (IFD) se define como la discontinuidad entre dos capas

de soldadura adyacentes entre las soldadura y el metal base pero está abierta a la superficie.

Esta condición se muestra esquemáticamente en la figura 4 (IFD) es inaceptable cuando se

observa cualquiera de las siguientes condiciones:

a) La longitud de una indicación individual de IFD excede de 2 pulgadas (50,8mm).

b) La suma de las indicaciones de IFD en cualquier longitud continua de cada 12

pulgadas excede de 2 pulgadas (50mm).

c) La longitud sumada de las indicaciones IFD excede de 8 % de la longitud de la

soldadura.

Figura 4- Falta de Fusión debido a la junta fría

V. Concavidad Interna (Internal Concavity-IC)

Una concavidad interna (IC) está definida como una capa que está fusionada adecuadamente

y ha penetrado en el espesor de la pared en los lados del bisel, pero su centro está de alguna

manera bajo de la superficie interna de la pared del tubo.

Cualquier longitud de una concavidad interna (IC) es aceptable, siempre que la densidad de

la imagen radiográfica no exceda la de la más delgada de la del metal base, en caso contrario

debe aplicarse el criterio de Quemón.

Figura 5 – Concavidad Interna

Este documento es propiedad de SOLINPET Página 11: de 27

Procedimiento ENSAYO POR GAMMAGRAFIA

Operativo

API STD 1104 Y ASME B31.3

COD. RAD-04 Fecha 19-octubre-2021 Revisión: 3

VI. Quemón (BT) (Born-Through – BT)

Un defecto de Burn- through (BT) o Quemón se define como una porción del cordón de

soldadura en la raíz que, donde una penetración excesiva ha causado que el material de

soldadura sea expulsado dentro de la pared interna del tubo.

Para tuberías con diámetro exterior mayor o igual a 2 3/8” de pulgada (60,3mm), ese defecto

(BT) no se acepta cuando:

a) La dimensión máxima del quemón excede de 1/4 de pulgada (6mm) y la densidad de

la imagen del BT excede la de parte más delgada del metal base.

b) La dimensión máxima excede el espesor nominal más delgado de la junta, y la

densidad de la imagen del BT excede la del material base más delgada adyacente.

c) La suma de las dimensiones máximas de BTs separados cuya densidad de imagen

excede la del metal base adyacente más delgado excede de ½ pulgada (13 mm) en

cualquier longitud de soldadura de 12 pulgadas o la longitud completa de soldadura,

la que sea menor.

Para diámetros exteriores menores a 2 3/8” de pulg, los quemones serán considerados

defectos si:

a) La máxima dimensión excede ¼” (6mm) y la densidad de la imagen del Quemón

excede la del espesor más delgado del metal base.

b) La máxima dimensión excede el espesor nominal más delgado a soldar. Y la densidad

de la imagen del quemón excede la del metal base adyacentes más delgado.

c) Más de un Quemón de cualquier tamaño está presente y la densidad de más de unas

de la imágenes excede la del metal base adyacente más delgado.

VII. Inclusiones de escoria (Slag Inclusión – IS).

Una inclusión de escoria se define como un sólido no metálico atrapado en la soldadura o

entre el metal de a aporte y el metal base. Las inclusiones de escoria alargadas (EST’s) – por

ejemplo líneas de escoria continuas o discontinuas tales como huellas de vagones de tren

usualmente se encuentran normalmente en la zona de función. Las inclusiones de escoria

aisladas (ISI’s) son de forma irregular y pueden encontrarse en cualquier parte de soldadura.

Para propósito de evaluación, cuando se mide el tamaño de la inclusión, debe considerarse

la dimensión máxima que se encuentre.

Para tubos con un diámetro exterior mayor o igual a 2 3/8 de pulgada (60,33mm), las

inclusiones de escoria son inaceptables cuando:

Este documento es propiedad de SOLINPET Página 12: de 27

Procedimiento ENSAYO POR GAMMAGRAFIA

Operativo

API STD 1104 Y ASME B31.3

COD. RAD-04 Fecha 19-octubre-2021 Revisión: 3

a) La longitud de la indicación del defecto ESI sobrepasa dos pulgadas (50.mm);

Nota: indicaciones paralelas de ESI separadas por aproximadamente el ancho del

pase de raíz (wagon racks) deben considerarse como indicaciones individuales a

menos que el ancho de cualquiera de ellas exceda de 1/32 de pulgadas (0,8mm).

En este caso debe considerarse como indicaciones separadas.

b) La longitud sumada de las indicaciones ESI es una longitud continua de 12

pulgadas de soldadura exceda 2 pulgadas (50,8mm);

c) El ancho de una indicación ESI sobrepasa de 1/16 de pulgada (1,6mm);

d) La longitud sumada de indicaciones ISI en una longitud continua de 12 pulgadas

de soldadura sobrepasa de ½ pulgadas (12,7mm);

e) El ancho de una indicación ISI sobrepasa de 1/8 de pulgada (3mm);

f) Más de cuatro indicaciones ISI con un ancho máximo de 1/8 de pulgada (3mm) se

preparan en una longitud de 12 pulgadas de soldadura.

g) La longitud sumada de las indicaciones ESI o ISI excede del 8% de la longitud de

la soldadura.

Para tuberías de diámetro exterior menores que 2 3/8” pulgadas las inclusiones de escoria

serán consideradas defectos si cualquiera de las siguientes condiciones se da:

a) El ancho de la indicación de escoria alargada excede 1716” (1,6mm)

b) La longitud acumulada de indicaciones aisladas excede 2 veces el espesor más

delgado de los elementos a unir y el ancho excede la mitad del más delgado de los

espesores de pared a unir.

c) La longitud acumulada de escorias alargadas o individuales excede 8% de la

longitud de soldadura.

VIII. Porosidad (porosiy – p)

La Porosidad se define como un gas atrapado dentro de la soldadura antes de que este gas

tenga oportunidad de alcanzar la superficie y escape. Las porosidades son generalmente

esféricas o pueden ser alargadas o de forma irregular (wormhole). Cuando el tamaño de la

indicación producida por un poro se mide la máxima dimensión de la indicación se da los

siguientes criterios:

Una porosidad individual o porosidades dispersas (P) son inaceptables cuando:

a. El tamaño de un poro individual sobrepasa 1/8 de pulgada (3mm).

b. El tamaño de un poro individual excede el 25% del espesor nominal de la junta;

c. La distribución (densidad) de las porosidades dispersas (aleatorias) excede la

concentración, observa en el API 1104 Ed. 2005 Fig. 19 y 20.

La porosidad agrupada (Cluster) (CP) que ocurre en cualquier pase excepto el pase final

deben cumplir con lo mismo criterios anteriores expuestos.

Este documento es propiedad de SOLINPET Página 13: de 27

Procedimiento ENSAYO POR GAMMAGRAFIA

Operativo

API STD 1104 Y ASME B31.3

COD. RAD-04 Fecha 19-octubre-2021 Revisión: 3

Los defectos tipos (CP) que ocurran en el pase final no se aceptan bajo las siguientes

condiciones:

a) El diámetro de la porosidad agrupada exceda de ½ pulgada.

b) Las longitudes sumadas de los CP en una longitud continua de 12 pulgadas de

soldadura sobrepase de ½ pulgada (12,7mm).

c) Un poro individual dentro de grupo de porosidad exceda de 1/16 pulgadas (2mm).

Una porosidad tipo Hollow-bead (HB) se define como una porosidad alargada y lineal que

ocurre en el pase de raíz. (HB) no se acepta bajo las siguientes condiciones:

a) La longitud de una indicación individual de (HB) excede ½ pulgada (13mm)

b) La longitud sumada de las indicaciones (HB) en una longitud continua de 12

pulgadas (300) de soldadura sobrepasa a 2 pulgadas (50,8mm);

c) Indicaciones individuales (HB) más grande de ¼ de pulgada estén separadas por

menos de 2 pulgadas (50mm).

d) La longitud sumada de todas las indicaciones (HB) exceda del 8% de la longitud

de la soldadura.

IX. Fisuras (Cracks-C)

Las fisuras de cualquier tamaño o localización no se aceptan, axcepto las del tipo cráter

superficial o del tipo estrella siempre y cuando no excedan de 5/32 de pulgadas (4mm).

Nota: las fisuras superficiales tipo cráter o tipo estrella están localizadas en los puntos donde

se para el pase de soldadura y son el resultado de contracciones del metal durante la

solidificación.

X. Mordeduras o Socavado (Undercutting-U)

Una mordedura se define como una ranura o hendidura fundida en el metal base adyacentes

a la raíz de la soldadura y que no está rellena. Las mordeduras pueden ser adyacentes al

pase de cubierta (EU) o al pase de fondeo o de raíz (IU). Estos defectos no se aceptan bajo

las siguientes condiciones:

a) La longitud sumada de las indicaciones de (EU) e (IU) en cualquier

combinación en una longitud de 12 pulgadas exceda a 2 pulgadas (50mm).

b) La longitud sumada de estas indicaciones exceda 1/6 de la longitud soldada

Nota: para la aceptación del socavado cuando mediciones visuales o mecánicas son

empleadas se aplica la tabla IV.

XI. Acumulación de Discontinuidades (Acumulation of discontinuities – AD)

Excluyendo la penetración incompleta debido a High-Low y mordeduras, cualquier

acumulación de discontinuidades (AD) no es aceptable bajo las siguientes condiciones:

Este documento es propiedad de SOLINPET Página 14: de 27

Procedimiento ENSAYO POR GAMMAGRAFIA

Operativo

API STD 1104 Y ASME B31.3

COD. RAD-04 Fecha 19-octubre-2021 Revisión: 3

TABLA IV

1.Dimenciones máximas para mordeduras

Profundidad Longitud

>1/32 pulgadas (0.8mm) o > 12,5% del Ninguna es aceptable

espesor de la tubería, el que sea menor

>1/64 pulgadas (0.4mm) o >6 al 12,5% 2” en una longitud soldada continua de 12”

del espesor de la tubería, el que sea o 1/6 de la longitud de la soldadura, el que

menor sea menor.

<1/64 pulgadas o < 6% del espesor de la Se acepta cualquier longitud

tubería, el que sea menor

a) La longitud sumada de indicaciones en una longitud de 12 pulgadas de soldadura

que exceda a 2 pulgadas (50mm);

b) La longitud sumada de indicaciones excede el 8% de la longitud total de la

soldadura.

5.3.17 Calificación del procedimiento radiográfico

Se realizará una gammagrafía de calificación del procedimiento según las variables esenciales

del proceso para cada tipo de espesor donde el alambre esencial del ICI deba ser observado,

concordando los parámetros de observación con la inspección y registrando densidad,

sensibilidad obtenida, película usada, condiciones de revelado, identificación y todos los datos

relacionados.

El procedimiento es considerado aprobado cuando las radiografías tomadas presentan:

➢ Densidad dentro del rango aceptable.

➢ Alambre esencial visible del ICI requerido en su imagen con adecuando contraste y

definición.

➢ Libre de manchas de proceso químico de películas.

➢ Traslape de imágenes entre películas adecuadas.

➢ Sistema de identificación perfectamente visible sin invasión en zona de evaluación.

5.4 Seguridad, Salud y Medio Ambiente

5.4.1 Seguridad

Este documento es propiedad de SOLINPET Página 15: de 27

Procedimiento ENSAYO POR GAMMAGRAFIA

Operativo

API STD 1104 Y ASME B31.3

COD. RAD-04 Fecha 19-octubre-2021 Revisión: 3

5.4.1.1 Manual de Protección Radiológica

5.4.1.1.1 Reglamento de seguridad radiológica

5.4.1.1.1.1 Objetivo

El objetivo de este reglamento es fijar las normas básicas de seguridad radiológica para el uso

y manejo de fuentes gammagráficas. Estas regulaciones están diseñadas para limitar la

exposición a la radiación a niveles seguros de ofrecer la protección necesaria para los

trabajadores y población en general. También para más información ver el documento Manual

de protección Radiológica, “RAD-02”.

5.4.1.1.2 Responsabilidades

El cumplimiento del presente reglamento es de carácter estrictamente obligatorio. Su no-

cumplimiento, generará la imposición de parte de la empresa, de sanciones disciplinarias, las

cuales constarán en la carpeta personal de funcionario.

5.4.1.1.3 Alcance

Este reglamento consta de tres partes:

➢ Parte I: Protección Personal

➢ Parte II: Principios de Operación

➢ Parte III: Plan de Emergencia

5.4.1.2 Protección Personal

Todo personal que desarrolle labores directas con fuentes radioactivas deberá estar

autorizado e incluido en el Listado de Radiólogos Calificados; igualmente deberá protegerse

el radiólogo y este deberá proteger a los demás trabajadores, utilizando los factores de tiempo,

la distancia y el blindaje.

5.4.1.2.1 Tiempo

El tiempo de exposición personal deberá ser el mínimo compatible con el trabajo.

5.4.1.2.2 Distancia

La distancia fuente – persona deberá ser la máxima razonable. Deberá limitarse claramente

la zona restringida, colocándose las señales luminosas y los avisos que indiquen el peligro de

radiación. El área no restringida deberá tener un nivel de radiación menor a 20 mSv.

5.4.1.2.3 Blindaje

Durante cualquier exposición de la película, la técnica determinará el espesor de blindaje

adicional (simple espesor que servirá para ayudar en la reducción de la dosis absorbida). Se

deberán emplear colimadores siempre para toda exposición.

Este documento es propiedad de SOLINPET Página 16: de 27

Procedimiento ENSAYO POR GAMMAGRAFIA

Operativo

API STD 1104 Y ASME B31.3

COD. RAD-04 Fecha 19-octubre-2021 Revisión: 3

5.4.1.2.4 Uso de Dosímetros

Cada radiólogo deberá portar, mientras esté trabajando, su dosímetro de lectura directa, un

dosímetro sonoro y su dosímetro TLD, este último se leerá en un laboratorio certificado para

este fin.

El radiólogo diariamente se tomará el nivel de exposición de cada dosímetro de lectura directa

y lo registrarán en el reporte de Registro diario del Dosímetro (RAD-02-F01), colocando:

Fecha, Nombre, Nº de serie del dosímetro, Lectura inicial del dosímetro, Lectura Final del

dosímetro y Lectura Neta.

Los dosímetros TLD se remitirán según el periodo de control al IBTEN, el que se presentará

un informe a relaciones industriales sobre las dosis acumuladas de cada radiólogo.

El radiólogo deberá revisar diariamente la dosis recibida por medio del dosímetro tipo lapicero,

informando inmediatamente al Jefe Operativo y a su Encargado de Protección Radiológica

cualquier dosis diaria superior a 5,5 mR.

En el caso de fuentes gammagráficas, cuando las mismas no estén en uso deberán guardarse

en un bunker cerciorándose plenamente de que el recipiente de transporte esté asegurado

con llave. Las llaves serán guardadas por el Radiólogo Jefe, quien es el responsable de

entregarlas unicamente a los operarios calificados. Una copia de la llave debe ser entregada

al Representante Legal de la Empresa y Encargado de Protección Radiológica.

Siempre se usará un colimador y se deberá usar por lo menos un monitor de Radiaciones en

mR y/o mSv, por cada fuente utilizada, el cual se pondrá a funcionar antes de iniciar la

extracción de la fuente, y solamente se apagará cuando exista certeza de que la fuente

efectivamente se halla en su recipiente de blindaje y transporte, asegurada con llave. Este

monitor será calibrado por el IBTEN.

Para extraer la fuente, el radiólogo aprovechará la máxima distancia que proporcione el

Telemando y el cable guía de salida.

Cuando la fuente esté en su posición de irradiación, los operadores se retirarán prontamente

a un sitio alejado, pero sin perder de vista la zona de exclusión, para tener la seguridad de

que ningún extraño se acerque a la fuente.

Se deberán realizar inspecciones del cable guía como en la vaina después de cada periodo

de trabajo.

El operador notificará inmediatamente al Jefe Operativo y encargado de Protección

Radiológica cualquier posible daño en el cable de manejo, en la vaina de conducción, o en el

banco, con el fin de inspeccionar y determinar las acciones a tomar. Periódicamente

Este documento es propiedad de SOLINPET Página 17: de 27

Procedimiento ENSAYO POR GAMMAGRAFIA

Operativo

API STD 1104 Y ASME B31.3

COD. RAD-04 Fecha 19-octubre-2021 Revisión: 3

Seguridad Industrial efectuará la inspección de las fuentes para determinar el estado de sus

elementos. Cualquier elemento defectuoso será sustituido.

La periodicidad de calibración de los dosímetros deberá ser realizada como mínima una vez

cada año

5.4.1.3 Principios de Operación

Antes de operar un equipo de gammagrafía Industrial Ir-192 se deben tener en cuenta las

siguientes consideraciones:

5.4.1.3.1 Antes de operar el proyector se debe chequear utilizando un dosímetro sonoro,

revisar el monitor de Geiger y verificar el estado de baterías, comprobar su funcionamiento.

Se puede colocar el monitor muy cerca de la pared externa del proyector de la fuente que se

va a operar haciendo mediciones en la superficie del contenedor en las diferentes escalas que

posea el monitor Geiger.

5.4.1.3.2.- Revisar dosímetros de lectura directa y descargarlos si es necesario, anotando el

valor de lectura antes de cada exposición para leerlo posteriormente después de la exposición.

5.4.1.3.3.- Revisar el dosímetro (de película o termoluminiscente), y se hace colocado

correctamente en el operador.

5.4.1.3.4.- Revisar los documentos de salida y observar en ellos que no presentes

aplastamiento o daños que puedan ocasionar bloqueo de la fuente. Pasar el cable guía del

telemando por dentro del cable guía de salida para verificar la inexistencia de obstáculos

internos al mismo.

5.4.1.3.5.- Revisar la unidad de control (Telemando) verificar que no haya aplastamiento o

daños en los conductos.

5.4.1.3.6.- Revisar los colindantes que se usarán en la inspección radiográfica. Medir su

espesor de pared opuesta para verificar los HVL del mismo.

5.4.1.3.7.- Verificar antes de iniciar la exposición que no haya personal dentro de las zonas

delimitadas y que el monitor Geiger permanezca siempre encendido. Además, debe encender

la alarma visual y audible hasta que permita la exposición.

5.4.1.3.8.- Ensamble

5.4.1.3.8.1.- Posicione y asegure el conducto de salida en el sitio de radiografiar, procurando

que no queden curvas demasiado pronunciadas (radios menores de 20”). Radios pequeños

restringen el movimiento del cable de control. Nunca opere el sistema con más de 3 conductos

de salida (incluyendo el tope).

5.4.1.3.8.2.- Remueva el tapón de almacenamiento de la fuente y conecte el cable del

telemando al conector de la fuente y verificando si quedo correctamente asegurado.

Este documento es propiedad de SOLINPET Página 18: de 27

Procedimiento ENSAYO POR GAMMAGRAFIA

Operativo

API STD 1104 Y ASME B31.3

COD. RAD-04 Fecha 19-octubre-2021 Revisión: 3

5.4.1.3.8.3.- Extienda la unidad de control de telemando tan lejos como sea posible del punto

de exposición o preferiblemente detrás de algún blindaje, procurando así que no queden

curvas con radios menores de 6”.

Para conectar la unidad de control de Telemando a la fuente:

➢ Quite el seguro por medio de llaves.

➢ Remueva la tapa, girando el anillo selector hasta la posición de conexión.

➢ Empuje hacia atrás con la uña en el PIN de la fuente (hembra) e introduzca la punta

de la unidad de control (macho) y verifique la correcta conexión.

➢ Extienda las mandíbulas y ciérrelas, deslice el collar conector sobre las

mandíbulas, introdúzcalos en el anillo selector y gire en el sentido de las manecillas

del reloj hasta la posición “lock”. Para realizar la exposición mueva el anillo selector

hasta la posición de exposición.

➢ Retírese hasta la unidad de control siempre con el monitor Geiger encendido y

proceda a efectuar la exposición verificando que el odómetro (si posee) indique el

número de vueltas correcto para cuando la fuente llegue al tope del conducto de

salida, de lo contrario regrese la fuente al contenedor y revise la causa que originó

el problema (ver emergencias).

➢ Una vez conectada la exposición, retraiga la fuente al contenedor, verifique con el

monitor Geiger que esta se halle almacenada correctamente dentro del proyector

y asegúrese de que el odómetro marca los mismo números que tenía antes de la

exposición; gire el anillo selector en sentido contrario a las manecillas de reloj

(posición “lock”) hasta la próxima exposición, de lo contrario gire el anillo conector

hasta la posición de conexión, retire el collar conector, abra las mandíbulas,

empuje con la uña hacia atrás el pasador de la fuente (hembra), saque la punta de

la unidad de control, introduzca la tapa y gire el anillo conector a la posición “lock”.

➢ Asegure la fuente por medio de llaves, enrolle los conductos de la unidad de control

en la canasta y guárdelo en el lugar adecuado, desconecte el conducto de salida

de la fuente y conecte el tapón de almacenamiento de la fuente al sitio de

almacenaje (bajo llave). Recoja el conducto de salida, remueva el material de

amare y guárdelo junto a la unidad de control de Telemando.

5.4.1.3.8.4 Operación

➢ Antes de salir verificar la fuente seleccionada, tubos guías, telemando y accesorios

del equipo verificando el medidor. Realizar el control de pilas.

➢ Medir los niveles de exposición del proyector a efectos de controlar que el medidor

funcione.

➢ Registrar el movimiento del proyector y fuente, y llevar los procedimientos de

emergencia.

➢ Para el transporte, el proyector debe estar seguro en su ubicación para evitar

riesgos de robo o pérdida en accidente, pero debe estar en una ubicación que

signifique la menor exposición para el personal transportado.

➢ Proceder a la conexión del telemando al extremo de la fuente, luego de

desbloquear la cerradura. A posteriori quitar el tapón frontal del equipo y proceder

Este documento es propiedad de SOLINPET Página 19: de 27

Procedimiento ENSAYO POR GAMMAGRAFIA

Operativo

API STD 1104 Y ASME B31.3

COD. RAD-04 Fecha 19-octubre-2021 Revisión: 3

a conectar los tubos guías necesarios y el tubo Terminal o colimador (según

correspondiere). No desbloquear totalmente el movimiento de la fuente.

➢ Usar el colimador a efectos de minimizar los riesgos de radiación emergente

durante el proceso de exposición. Programar en lo posible la utilización de

colimadores del haz de radiación.

➢ Cerrar la zona de acuerdo a la actividad de la fuente radiactiva, determinar la zona

a cercar utilizando a tales efectos los elementos de señalización necesarios

(carteles, luces, cinta de aviso, etc,)

➢ Aviso al público antes de dar aviso a la exposición; dar aviso al personal

circundante y al responsable de los operarios que puedan deambular por la zona,

a efecto de que este ordene a su personal, mantenerse alejado de la zona de

riesgo.

➢ Exponer las condiciones de seguridad necesarias y los accesorios en posición de

exponer, abrir el cierre para desbloquear totalmente la fuente radiactiva y dar

comienzo a la exposición gammagráfica calculada previamente, verificar con el

monitor Geiger la salida correcta de la fuente radiactiva.

➢ Monitorear la zona con la fuente en posición de irradiación. Corroborar que la zona

cerrada mantiene los valores de exposición recomendados para el público.

➢ Mantener atenta vigilancia sobre la zona de irradiación a efectos de evitar el

ingreso de cualquier persona a la misma.

➢ Después de cada exposición se debe realizar mediciones con el monitor del área

para verificar el ingreso de la fuente al recipiente de blindaje en forma total.

➢ Desconexión con la fuente bloqueada dentro del proyector, procede a desconectar

los tubos guías y colocar el tapón frontal del proyector.

➢ Proceder a la desconexión de los accesorios del proyector a efectos de realizar el

transporte del mismo.

5.4.1.3.8.5 Mantenimiento de proyectores

➢ Pasaje (galga go-no go) de calibrador en el extremo conector de la fuente.

➢ Verificar fisuras o ensanchamiento del canal de entrada de la bolilla de conexión a

la fuente.

➢ Limpieza de la ranura de conexión y comprobación de la actuación del resorte.

➢ En el cable del telemando, pasaje de la galga go-no-go en el extremo de conexión

del telemando.

➢ Verificar estiramiento de la garganta o disminución del diámetro de la bolilla de

conexión.

➢ Comprobar la no-existencia de alambres cortados en el extremo del cable de

comando.

➢ Se deberán realizar inspecciones en los proyectores de manera mensual

5.4.1.3.8.6 Control de cerradura

➢ Verificar el estado de bloqueo de la fuente en la posición de conexión del aparato,

sin quitar totalmente el tapón del frente del proyector.

Este documento es propiedad de SOLINPET Página 20: de 27

Procedimiento ENSAYO POR GAMMAGRAFIA

Operativo

API STD 1104 Y ASME B31.3

COD. RAD-04 Fecha 19-octubre-2021 Revisión: 3

➢ Comprobar la actuación del cilindro de cerradura y llave de apertura.

➢ Verificar el cierre con la tapa protectora del extremo de enganche de la fuente.

➢ Conectar el telemando y comprobar la apertura y cierre del sistema (sin quitar el

tapón delantero).

➢ Lavar perfectamente con solvente y preferentemente lubricar con limpiadores o

lubricantes siliconados.

➢ Tubos guías: revisar los tubos guías cuidando de que no existan abolladuras que

puedan llegar a trabar el desplazamiento de la fuente radiactiva.

➢ Controlar la rosca de acoplamiento entre los tubos guías y los demás elementos

del equipo.

➢ Verificar el Terminal del tubo final a efectos de que no exista abolladuras que traben

la fuente en su recorrido hasta el extremo ciego.

➢ Verificar el juego de bujes de la caja del engranaje del telemando.

➢ Verificar que no haya desgaste en la envolvente helicoidal del cable de comando

➢ Controlar el desplazamiento suave del cable de comando al girar la manivela,

tratando de ejercer presión en contra del avance del mismo a efectos de encontrar

cualquier deslizamiento incorrecto entre el cable de comando y la caja o el

engranaje.

➢ Verificar el acoplamiento de las mangueras a la caja de engranaje.

➢ Controlar las mangueras por cualquier abolladura que obstaculice el movimiento

libre del cable conductor.

5.4.1.3.8.7 Blindaje

Controlar en toda la preferencia del blindaje, monitoreando el proyector con una fuente

radiactiva colocada dentro, para detectar posibles pérdidas en el mismo.

➢ Verificar las chapas de identificación.

➢ Verificarla existencia y legibilidad de las tapas de identificación laterales y la de

identificación de la fuente radiactiva.

5.4.1.3.8.8 Mantenimiento de elementos de seguridad

a) Medidores de radiación

➢ Control del estado de las pilas y su nivel de cargas y la limpieza de los contactos.

➢ Verificación de las respuestas ante un campo de radiación.

➢ Verificar la vigencia del certificado de calibración de IBTEN.

b) Monitores de radiación sónicos

➢ Control del estado de las pilas, y su nivel sonoro. Limpieza de los contactos.

➢ Verificar la vigencia del certificado de calibración de IBTEN.

c) Dosímetros de lectura directa

➢ Proceder la limpieza del contacto central, lente y rosca de conexión al cargador.

Este documento es propiedad de SOLINPET Página 21: de 27

Procedimiento ENSAYO POR GAMMAGRAFIA

Operativo

API STD 1104 Y ASME B31.3

COD. RAD-04 Fecha 19-octubre-2021 Revisión: 3

➢ Verificar la posible existencia de humedades la cámara.

➢ Cargar y descargar sucesivamente en varias oportunidades con el cargador.

➢ Verificar la vigencia del certificado de calibración de IBTEN.

d) Cargadores de dosímetros

➢ Verificar el estado de las pilas.

➢ Verificar el funcionamiento de la lámpara.

➢ Limpiezas de los contactos, comprobar el funcionamiento.

e) Cámara de ionización

➢ Control del estado de las pilas y baterías y su nivel de cargas.

➢ Limpieza de los contactos puesta a cero.

➢ Verificar la vigencia del certificado de calibración del IBTEN

6. REGISTROS

Identificación del Registro Conservación del Registro

Criterio de

Código Nombre Responsable Lugar Tiempo Disposición

Ordenamiento

Reporte de

Fin de Archivo

RAD-04-F02 Inspección Radiologo Numérico Obra

Obra

Radiográfica

7. REFERENCIAS

API STD 1104 WELDING OF PIPELINES AND RELATED FACILITIES

ASME B31.3 PROCESS PIPING

ASME B&PVC Section V, Art. 2, Nondestructive Examination.

ASTM E747 Wire Penetrameters

ASTM E94 Radiografic Quality Control

Manual de Emergencias y Acciones Correctiva y Acciones Prevetnivas (RAD-03)

Este documento es propiedad de SOLINPET Página 22: de 27

Procedimiento ENSAYO POR GAMMAGRAFIA

Operativo

API STD 1104 Y ASME B31.3

COD. RAD-04 Fecha 19-octubre-2021 Revisión: 3

8. ANEXOS

ANEXO I Tabla de selección ICI según ASTM E747.

ANEXO II CRITERIOS DE ACEPTACIÓN Y RECHAZO (TABLAS DEL ASME B31.3).

ANEXO III TABLA DE POROSIDADES DEL ASME B&PVC SEC. VIII DIV 1

APLICABLES.

Este documento es propiedad de SOLINPET Página 23: de 27

Procedimiento ENSAYO POR GAMMAGRAFIA

Operativo

API STD 1104 Y ASME B31.3

COD. RAD-04 Fecha 19-octubre-2021 Revisión: 3

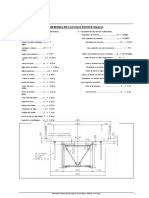

ANEXO I Tabla de selección ICI según ASTM E747

TABLA T-276

IQI SELECCION

NOMINAL SOLO PARED IQI

RANGO DE ESPESOR DEL MATERIAL

LADO DE LA FUENTE LADO DE LA PELICULA

ASIGNACION DEL ALAMBRE ASIGNACION DEL ALAMBRE

Pulg. mm AGUJERO ESCENCIAL AGUJERO ESCENCIAL

Mayor a 0,25 incl. Mayor a 6,4 incl. 12 5 10 4

Mayor 0,25 hasta 0,375 Mayor 6,4 hasta 9,5 15 6 12 5

Mayor 0,375 hasta 0,50 Mayor 9,5 hasta 12,7 17 7 15 6

Mayor 0,50 hasta 0,75 Mayor 12,7 hasta 19,0 20 8 17 7

Mayor 0,75 hasta 1,00 Mayor 19,0 hasta 25,4 25 9 20 8

Mayor 1,00 hasta 1,50 Mayor 25,4 hasta 38,1 30 10 25 9

Mayor 1,50 hasta 2,00 Mayor 38,1 hasta 50,8 35 11 30 10

Mayor 2,00 hasta 2,50 Mayor 50,8 hasta 63,5 40 12 35 11

Mayor 2,50 hasta 4,00 Mayor 63,5 hasta 101,6 50 13 40 12

Mayor 4,00 hasta 6,00 Mayor 101,6 hasta 152,4 60 14 50 13

Mayor 6,00 hasta 8,00 Mayor 152,4 hasta 203,2 80 16 60 14

Mayor 8,00 hasta 10,00 Mayor 203,2 hasta 254,0 100 17 80 16

Mayor 10,00 hasta 12,00 Mayor 254,0 hasta 304,8 120 18 100 17

Mayor 12,00 hasta 16,00 Mayor 304,8 hasta 406,4 160 20 120 18

Mayor 16,00 hasta 20,00 Mayor 406,4 hasta 508,0 200 21 160 20

Este documento es propiedad de SOLINPET Página 24: de 27

Procedimiento ENSAYO POR GAMMAGRAFIA

Operativo

API STD 1104 Y ASME B31.3

COD. RAD-04 Fecha 19-octubre-2021 Revisión: 3

ANEXO II CRITERIOS DE ACEPTACIÓN Y RECHAZO (TABLAS DEL ASME B31.3).

Este documento es propiedad de SOLINPET Página 25: de 27

Procedimiento ENSAYO POR GAMMAGRAFIA

Operativo

API STD 1104 Y ASME B31.3

COD. RAD-04 Fecha 19-octubre-2021 Revisión: 3

ANEXO III TABLA DE POROSIDADES DEL ASME B&PVC SEC. VIII DIV 1

APLICABLES.

Este documento es propiedad de SOLINPET Página 26: de 27

Procedimiento ENSAYO POR GAMMAGRAFIA

Operativo

API STD 1104 Y ASME B31.3

COD. RAD-04 Fecha 19-octubre-2021 Revisión: 3

Este documento es propiedad de SOLINPET Página 27: de 27

También podría gustarte

- Procedimiento de Ensayo de Gammagrafia Industrial PDFDocumento15 páginasProcedimiento de Ensayo de Gammagrafia Industrial PDFvalpe12100% (1)

- Perforación de pozos petroleros en tierraDe EverandPerforación de pozos petroleros en tierraAún no hay calificaciones

- Especificaciones Tecnicas de Geomembrana de Polietileno de Alta Densidad (Hdpe)Documento14 páginasEspecificaciones Tecnicas de Geomembrana de Polietileno de Alta Densidad (Hdpe)d3j328d€eswkOugyh83% (6)

- P-IND-002 Procedimiento para Inspección Radiográfica de Tanques Presurizados Ver. 03Documento10 páginasP-IND-002 Procedimiento para Inspección Radiográfica de Tanques Presurizados Ver. 03Juan Gabriel Díaz DuranAún no hay calificaciones

- Diseño de utillajes, matricería y prototipado con SolidWorksDe EverandDiseño de utillajes, matricería y prototipado con SolidWorksCalificación: 3 de 5 estrellas3/5 (1)

- Procedimiento RT AWS D1.1-2015 Rev.1Documento38 páginasProcedimiento RT AWS D1.1-2015 Rev.1AntonySamirChuicaVegaAún no hay calificaciones

- 1.0 Procedimiento de Inspeccion de Tuberia Forzada de Acuerdo Al Asme Viii Div 1-Po-rt-001013-Asme ViiiDocumento25 páginas1.0 Procedimiento de Inspeccion de Tuberia Forzada de Acuerdo Al Asme Viii Div 1-Po-rt-001013-Asme ViiiJuan Carlos Ojeda ColanaAún no hay calificaciones

- Asme - Examen RadiograficoDocumento15 páginasAsme - Examen RadiograficoMiguel Angel Zavaleta Esquerre100% (1)

- Ut Ultrasonido Industrial II Manual 1-Examen 2Documento120 páginasUt Ultrasonido Industrial II Manual 1-Examen 2JUAN86% (7)

- Curso de Radiografia Industrial Nivel IiDocumento26 páginasCurso de Radiografia Industrial Nivel IiPercy Morales Ramirez100% (3)

- Procedimiento de Inspección Ultrasónica de Uniones SoldadasDocumento5 páginasProcedimiento de Inspección Ultrasónica de Uniones Soldadasb116n100% (1)

- Prosedimiento API 1104Documento21 páginasProsedimiento API 1104Frank PascumalAún no hay calificaciones

- PROCEDIMIENTO DE RAYOS X Nuevo PDFDocumento15 páginasPROCEDIMIENTO DE RAYOS X Nuevo PDFklapton1276Aún no hay calificaciones

- 1.4.-Procedimiento Camara de VacioDocumento2 páginas1.4.-Procedimiento Camara de VacioErick OlavarriaAún no hay calificaciones

- Procedimiento Ultrasonido ASMEDocumento22 páginasProcedimiento Ultrasonido ASMEJessica Romero Viza100% (2)

- ARTCULO 2 sECCIN VDocumento22 páginasARTCULO 2 sECCIN VDiego Alexander Barrera GarciaAún no hay calificaciones

- Especificación GM HDPE Simple Texurada 1.5mmDocumento10 páginasEspecificación GM HDPE Simple Texurada 1.5mmjuanjavier_519822Aún no hay calificaciones

- ASME Seccion V Art 2 EspañolDocumento10 páginasASME Seccion V Art 2 EspañolEdwin Daniel Martinez80% (5)

- TSG 557 Procedimiento de Ultrasonido Asme Viii-2010 Rev ADocumento13 páginasTSG 557 Procedimiento de Ultrasonido Asme Viii-2010 Rev Ajaime huertasAún no hay calificaciones

- RT 3010 Rev 02 b31.3 SiconsaDocumento19 páginasRT 3010 Rev 02 b31.3 SiconsaAlftigre TovarAún no hay calificaciones

- Ndt-Rtprpcai-01 Procedimiento de RT API 1104 2013Documento13 páginasNdt-Rtprpcai-01 Procedimiento de RT API 1104 2013Juan Ch100% (1)

- Especificaciones Tecnicas Geombrana de Alta DensidadDocumento6 páginasEspecificaciones Tecnicas Geombrana de Alta DensidadAnticristo69Aún no hay calificaciones

- 12 Procedimiento de Ensayo RadiográficoDocumento16 páginas12 Procedimiento de Ensayo RadiográficoTEODORO100% (1)

- Especificaciones de Ensayo No DestructivoDocumento43 páginasEspecificaciones de Ensayo No DestructivoLore Araujo100% (1)

- Procedimiento UT AWSDocumento9 páginasProcedimiento UT AWSJHONAún no hay calificaciones

- Procedimiento UT ASME B31 (1) .3 en Tuberias QUA-PIUT-01 PDFDocumento8 páginasProcedimiento UT ASME B31 (1) .3 en Tuberias QUA-PIUT-01 PDFFernando Alex Romero GomezAún no hay calificaciones

- Examen Computarizado Dcea 2019 Ug Ugto Universidad Guanajuato PDFDocumento2 páginasExamen Computarizado Dcea 2019 Ug Ugto Universidad Guanajuato PDFPaty RendonAún no hay calificaciones

- Procedimiento de Ensayos No Destructivos RadiografiaDocumento15 páginasProcedimiento de Ensayos No Destructivos RadiografiaLuis CasasAún no hay calificaciones

- Examen Especifico de UT Nivel IIDocumento7 páginasExamen Especifico de UT Nivel IIPaul Trujillo AlcalaAún no hay calificaciones

- Informe de La VISITA A LA REPRESA GALLITO CIEGODocumento30 páginasInforme de La VISITA A LA REPRESA GALLITO CIEGORonald VerasteguiAún no hay calificaciones

- Solucion de Balance de Materia RODRIGO LONDOÑO GARCÍADocumento14 páginasSolucion de Balance de Materia RODRIGO LONDOÑO GARCÍAJose Angel Jimenez Robles29% (7)

- NDT Ut - Asme B31.3 - 002 - 11-SSKDocumento15 páginasNDT Ut - Asme B31.3 - 002 - 11-SSKCESAR AUGUSTO CHANAME TORRES100% (1)

- Procedimiento de SoldaduraDocumento10 páginasProcedimiento de SoldaduraLeonardo Cusó Contreras100% (1)

- Procedimiento RT - ASME B31.3Documento13 páginasProcedimiento RT - ASME B31.3juanjose298750% (2)

- Memoria de Calculo VigasDocumento51 páginasMemoria de Calculo VigasMick Tirado SilvaAún no hay calificaciones

- Caso Codigo 2235 - Asme VDocumento6 páginasCaso Codigo 2235 - Asme VYuri Edgar Giraldo Machado100% (1)

- Procedimiento RT AWS 2015Documento15 páginasProcedimiento RT AWS 2015jose negreteAún no hay calificaciones

- 007 Procedimiento de Ensayos Radiográfico de SoldadurasDocumento11 páginas007 Procedimiento de Ensayos Radiográfico de Soldadurasfanny_farias_3Aún no hay calificaciones

- Pr-Caf-03829-13-Q-008-1 GammagrafiaDocumento15 páginasPr-Caf-03829-13-Q-008-1 Gammagrafiacdctdf100% (1)

- Especificaciones Tecnicas Geombrana de Baja DensidadDocumento6 páginasEspecificaciones Tecnicas Geombrana de Baja DensidadAnticristo69Aún no hay calificaciones

- PE 11.33.05 Medición de Espesores (30!05!08)Documento8 páginasPE 11.33.05 Medición de Espesores (30!05!08)psappia1Aún no hay calificaciones

- PRFV AlumbDocumento4 páginasPRFV AlumbValukita CabreraAún no hay calificaciones

- Asme Secc V Art 2Documento11 páginasAsme Secc V Art 2mario valenzuelaAún no hay calificaciones

- End-Pr-Irt-04 Procedimiento RT Asme b31.8 - 2010Documento18 páginasEnd-Pr-Irt-04 Procedimiento RT Asme b31.8 - 2010Charles CisnerosAún no hay calificaciones

- Conexiónes Soldables en Tuberias Mpo-Rot-Ie-005Documento10 páginasConexiónes Soldables en Tuberias Mpo-Rot-Ie-005Dante RojasAún no hay calificaciones

- NTC591Documento10 páginasNTC591Susan Carolina Lozano VergaraAún no hay calificaciones

- Procedimiento RT AWS D1 (1) .1 2008Documento33 páginasProcedimiento RT AWS D1 (1) .1 2008archpastorAún no hay calificaciones

- Procedimiento de Inspeccion RadiograficaDocumento5 páginasProcedimiento de Inspeccion RadiograficaJesus Gabrielw Blanco GhostbustersIzAún no hay calificaciones

- Especificaciones Tecnicas de Geomembrana de Polietileno de Alta Densidad HdpeDocumento11 páginasEspecificaciones Tecnicas de Geomembrana de Polietileno de Alta Densidad HdpeRoland RefcasAún no hay calificaciones

- Puntos Que Debe Contener Un Procedimiento de End-RiDocumento3 páginasPuntos Que Debe Contener Un Procedimiento de End-RiMarcosAún no hay calificaciones

- 5.10 Procedimiento de Ensayo Por Ultrasonidos ManualDocumento5 páginas5.10 Procedimiento de Ensayo Por Ultrasonidos ManualalpenaAún no hay calificaciones

- Soldadura P5A G1 PDFDocumento138 páginasSoldadura P5A G1 PDFjcarlosherreracAún no hay calificaciones

- Anexo N°5 - Criterios de AceptaciónDocumento2 páginasAnexo N°5 - Criterios de AceptaciónAndy Aguilar MolinaAún no hay calificaciones

- NDT Astm Ut004-11Documento20 páginasNDT Astm Ut004-11CESAR AUGUSTO CHANAME TORRESAún no hay calificaciones

- Inspeccion Visual 02Documento10 páginasInspeccion Visual 02Lolis PuentesAún no hay calificaciones

- P-Bv-Coga-0003 (Original) Rt-Asme B31.3-1Documento31 páginasP-Bv-Coga-0003 (Original) Rt-Asme B31.3-1BlasCarbajalAún no hay calificaciones

- It-Et - RT-003-19Documento20 páginasIt-Et - RT-003-19Roni Oscar Olaza OrtizAún no hay calificaciones

- Ejemplo de Procedimiento para La InspecciónDocumento18 páginasEjemplo de Procedimiento para La InspecciónJosé Angel TorrealbaAún no hay calificaciones

- NMX B 011Documento13 páginasNMX B 011Victor Castellanos AlegriaAún no hay calificaciones

- Ultra So NidosDocumento45 páginasUltra So NidosJosé CuencaAún no hay calificaciones

- Espec SuministroDocumento26 páginasEspec SuministroJAVIER JESUS ACOSTA CASTROAún no hay calificaciones

- Plan de SeguridadDocumento15 páginasPlan de Seguridadcarlos mendoza agamaAún no hay calificaciones

- Ensayo de Ultrasonido Osciloscópico Según AwsDocumento11 páginasEnsayo de Ultrasonido Osciloscópico Según AwsgapiolaAún no hay calificaciones

- Suspensión de ObrasDocumento1 páginaSuspensión de ObrasTania Colque AvendañoAún no hay calificaciones

- Requisitos Pasantias 2019Documento1 páginaRequisitos Pasantias 2019Noemi Peralta RodriguezAún no hay calificaciones

- Estudio Economico Financiero 2018Documento3 páginasEstudio Economico Financiero 2018Tania Colque AvendañoAún no hay calificaciones

- Glosario de ProyectosDocumento7 páginasGlosario de ProyectosTania Colque AvendañoAún no hay calificaciones

- Requisitos Pasantias 2019Documento1 páginaRequisitos Pasantias 2019Noemi Peralta RodriguezAún no hay calificaciones

- Claudia Menacho Suarez: Otorgado ADocumento1 páginaClaudia Menacho Suarez: Otorgado ATania Colque AvendañoAún no hay calificaciones

- Certificados Instrumentos de CalibraciónDocumento11 páginasCertificados Instrumentos de CalibraciónTania Colque AvendañoAún no hay calificaciones

- Parcial Final de Balance de MateriaDocumento2 páginasParcial Final de Balance de MateriaTania Colque AvendañoAún no hay calificaciones

- LegiDocumento3 páginasLegiTania Colque AvendañoAún no hay calificaciones

- METODOLOGIADocumento14 páginasMETODOLOGIATania Colque AvendañoAún no hay calificaciones

- CALCULO Porocidad y SaturacionDocumento9 páginasCALCULO Porocidad y SaturacionTania Colque AvendañoAún no hay calificaciones

- Simulacion 1Documento3 páginasSimulacion 1Tania Colque AvendañoAún no hay calificaciones

- Examen de Legislacion de HidrocarburosDocumento4 páginasExamen de Legislacion de HidrocarburosTania Colque AvendañoAún no hay calificaciones

- Análisis de Factibilidad para La Implementación e Instalaci (1) - 1Documento122 páginasAnálisis de Factibilidad para La Implementación e Instalaci (1) - 1Tania Colque AvendañoAún no hay calificaciones

- Proyecto Seminarios 2-2018Documento8 páginasProyecto Seminarios 2-2018Tania Colque AvendañoAún no hay calificaciones

- Capacidad Productiva y PermeabilidadDocumento20 páginasCapacidad Productiva y PermeabilidadJos GAún no hay calificaciones

- Guía Autocad 2019-EngDocumento33 páginasGuía Autocad 2019-EngJulian Miño GallardoAún no hay calificaciones

- METODOLOGIADocumento14 páginasMETODOLOGIATania Colque AvendañoAún no hay calificaciones

- Colque - Tania - Potencial Hidrocarburifero de ChuquisacaDocumento10 páginasColque - Tania - Potencial Hidrocarburifero de ChuquisacaTania Colque AvendañoAún no hay calificaciones

- Capitulos 1 2 y 3 Gas en BoliviaDocumento44 páginasCapitulos 1 2 y 3 Gas en BoliviaRoberto CaceresAún no hay calificaciones

- Simulacion 1Documento3 páginasSimulacion 1Tania Colque AvendañoAún no hay calificaciones

- Acumulador HidraulicoDocumento2 páginasAcumulador HidraulicoTania Colque AvendañoAún no hay calificaciones

- Actividad 10.2 TaniaDocumento4 páginasActividad 10.2 TaniaTania Colque AvendañoAún no hay calificaciones

- Examen de Legislacion de HidrocarburosDocumento4 páginasExamen de Legislacion de HidrocarburosTania Colque AvendañoAún no hay calificaciones

- Primer PacialDocumento1 páginaPrimer PacialTania Colque AvendañoAún no hay calificaciones

- Norma y Protocolo de Procedimientos Eventos AdversosDocumento46 páginasNorma y Protocolo de Procedimientos Eventos AdversosUNIDAD COMUNICACIÓNAún no hay calificaciones

- 4.2 InstrumentacionDocumento11 páginas4.2 InstrumentacionRichard MedinaAún no hay calificaciones

- Nota Cornell Moises Quintero PDFDocumento2 páginasNota Cornell Moises Quintero PDFMoises QuinteroAún no hay calificaciones

- Pautas de Estres Corticoterapia SeguraDocumento2 páginasPautas de Estres Corticoterapia SeguraGina SpecialeAún no hay calificaciones

- Comunicación InformalDocumento11 páginasComunicación InformalRaul Rulex BaltazarAún no hay calificaciones

- Robo Agrav X Lesiones 166Documento33 páginasRobo Agrav X Lesiones 166A. DuAún no hay calificaciones

- Guia Técnica SDIDocumento24 páginasGuia Técnica SDICharly SjAún no hay calificaciones

- RESUMEN - Métodos para Recolectar InformaciónDocumento2 páginasRESUMEN - Métodos para Recolectar InformaciónLorenaAún no hay calificaciones

- Los Contratos Asociativos: MóduloDocumento8 páginasLos Contratos Asociativos: MóduloDianett Fernandez AsteteAún no hay calificaciones

- Proyecto de NeysaDocumento11 páginasProyecto de NeysaRoberto Silvera LeguiaAún no hay calificaciones

- MLAB118Documento1 páginaMLAB118Broken HillAún no hay calificaciones

- CTE - El VIH-SIDA y El Derecho A La Salud.11 - 03 - 2023Documento29 páginasCTE - El VIH-SIDA y El Derecho A La Salud.11 - 03 - 2023Naty MarinAún no hay calificaciones

- Tema 11Documento26 páginasTema 11primate69Aún no hay calificaciones

- Trabajo Practico MapuchesDocumento2 páginasTrabajo Practico Mapuchesmelina delconteAún no hay calificaciones

- Antecedentes Historicos Desarrollo Comunal Costa RicaDocumento4 páginasAntecedentes Historicos Desarrollo Comunal Costa RicaAriel D. MataAún no hay calificaciones

- Texto TraducidoDocumento2 páginasTexto TraducidoAnibal Galvez100% (1)

- Escuela de Educación Básica Fiscal "Carlos Aguilar"Documento8 páginasEscuela de Educación Básica Fiscal "Carlos Aguilar"Brenda IdroboAún no hay calificaciones

- Consideraciones Teóricas Sobre El Concepto de Liderazgo yDocumento16 páginasConsideraciones Teóricas Sobre El Concepto de Liderazgo yLaura MuñozAún no hay calificaciones

- Logistica CompletoDocumento19 páginasLogistica CompletoSaborío StevenAún no hay calificaciones

- Vitafol MGDocumento2 páginasVitafol MGAlexAún no hay calificaciones

- Nada Valoraciã N Crã TicaDocumento2 páginasNada Valoraciã N Crã TicaMiriam RustiAún no hay calificaciones

- Cáncer de Cavidad OralDocumento5 páginasCáncer de Cavidad OralDiana Valeria Corral GuardadoAún no hay calificaciones

- Problemas de Inferencia EstadisticaDocumento11 páginasProblemas de Inferencia Estadisticaalexanders19910% (1)

- Geografia Física de AméricaDocumento8 páginasGeografia Física de AméricaFrancisca ValdiviaAún no hay calificaciones

- Presentacion Trabajos en Caliente Incendios y ExplosionesDocumento36 páginasPresentacion Trabajos en Caliente Incendios y ExplosionesJohan EstebanAún no hay calificaciones

- Peso Precio CatálogoDocumento8 páginasPeso Precio CatálogoAmanda VillanuevaAún no hay calificaciones

- Informe de Fisuras y Desprendimiento de FachaletaDocumento2 páginasInforme de Fisuras y Desprendimiento de FachaletaElizabeth FuentesAún no hay calificaciones